Автомобиль штампының металдан өңдеу процесіне шолу: Орамадан бастап бөлшекке дейін

ҚЫСҚАША

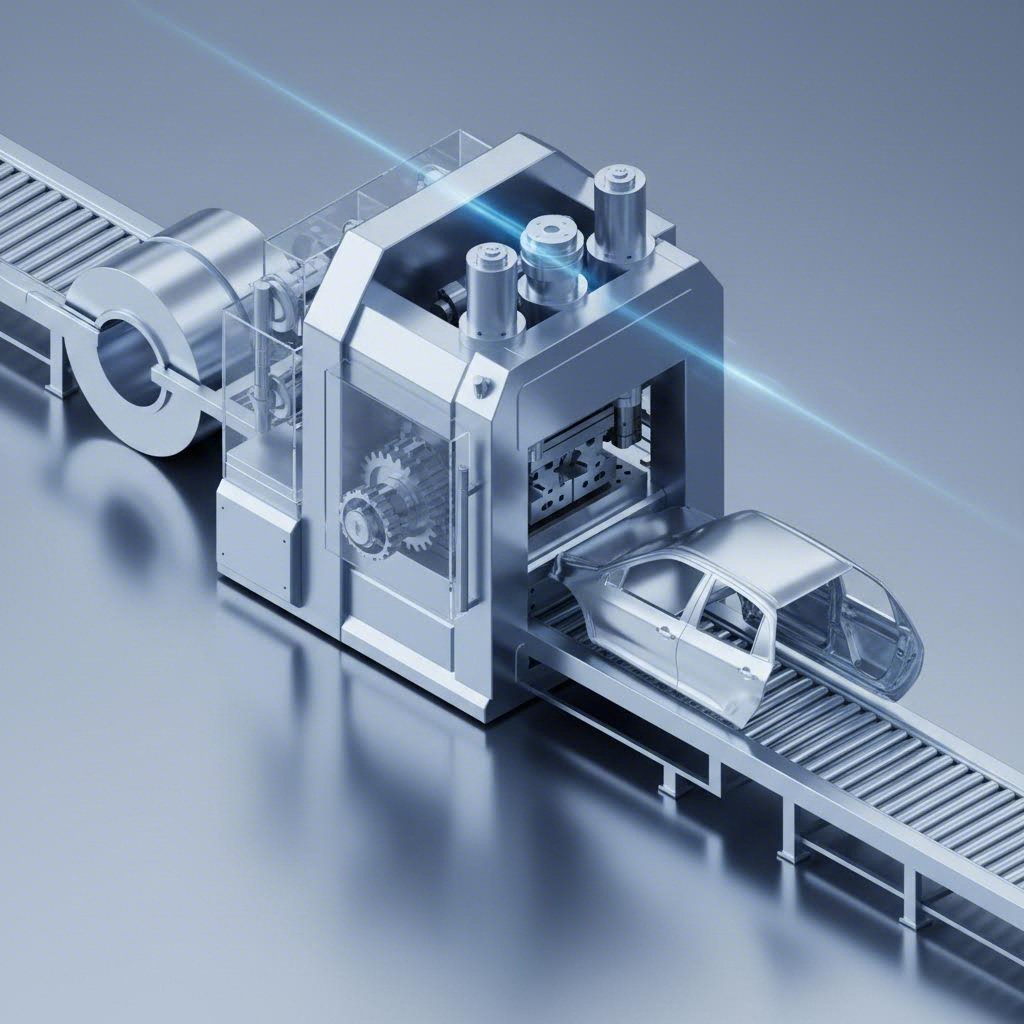

Автомобильдің металдан тартылу процесіне шолу : Бұл жоғары жылдамдықты өндіру әдісі гидравликалық немесе механикалық престер мен ерекше матрицаларды қолданып, жазық металл парақтарын дәл автомобиль компоненттеріне айналдырады. Бұл процесс мықты болат пен алюминий сияқты материалдарды рама тіреулерінен бастап дене панельдеріне дейінгі маңызды бөлшектерді кесуге, пішіндеуге және формалауға үлкен қысымды (жиі 1600 тоннадан астам) қолданады. Автомобиль инженерлері мен сатып алу топтары үшін металл штампылау масштабтау, құны тиімділік және қайталану мүмкіндігі жағынан ештеңемен алмастырылмайды және заманауи массалық өндірістің негізі болып табылады.

Процестің құрылымы: Орамадан бөлшекке дейін

Шикізат орамасынан дайын автомобиль бөлшегіне дейінгі жолды түсіну үшін престік цехқа ішке қарай қарау керек. Бұл процесс дәлдік инженериясы мен қатты күштің кездесетін хронологиялық жұмыс ағыны. Ірі өндірушілердің айтуынша, мысалы Toyota бір пісіру сатысы мыңдаған бір-бірінің үстіне қойылған автомобильге тең тік қысымды қолдана отырып, ең аз дегенде үш секундтан тұратын болуы мүмкін.

- Дизайн және матрицаны жасау : Бұл процесс металды престе өңдеуден көп бұрын басталады. Инженерлер бөлшектің дәлме-дәл өлшемдерін (жиі миллиметрдің мыңнан біріне дейін) қамтамасыз ету үшін CAD/CAM бағдарламалық жабдығын қолданып бөлшекті және оны пісіретін «матрица» (инструмент) жобалайды. Бұл кезең бөлшектің құрамдас бөліктермен сәйкес келуін қамтамасыз етеді.

- Материал беру : Жаппа металл орамдары шешіліп, престе өңдеуге беріледі. Бұл кезеңде орамнан пайда болған иілулерді жою мақсатында металды түзету мен деңгейлеу жиі қажет болады, сондықтан «заготовка» матрицаға мүлдем жазық күйінде түседі.

- Қиып алу және тесу : Металл престе өңделуге түскен кезде, бірінші амал — әдетте «қиып алу», яғни бөлшектің шамалы контуры жолақтан қиылып алынады. Сол уақытта бекіткіштер немесе құрастыру үшін тесіктерді тесу амалы орындалуы мүмкін.

- Пішіндеу және созу : Мұнда сиқыр болады. Пресс жазық қуысты матрицаның босына ығыстырады, оны үш өлшемді пішінге пластикалық деформациялайды. Бұл металлдың тереңдігін жасау үшін оны майыстыру, жақтау немесе созу кіреді.

- Беткі өңдеу : Стампталған бөлшек шығарылады, бірақ ол дайын емес. Сүйір жиектерді алу үшін шығынды өңдеу сияқты кейінгі өңдеу сатылары орындалады, ал коррозияға төзімділік үшін беттік өңдеу қолданылуы мүмкін.

Негізгі стамптау әдістері: Прогрессивті, Трансферлі және Терең созу

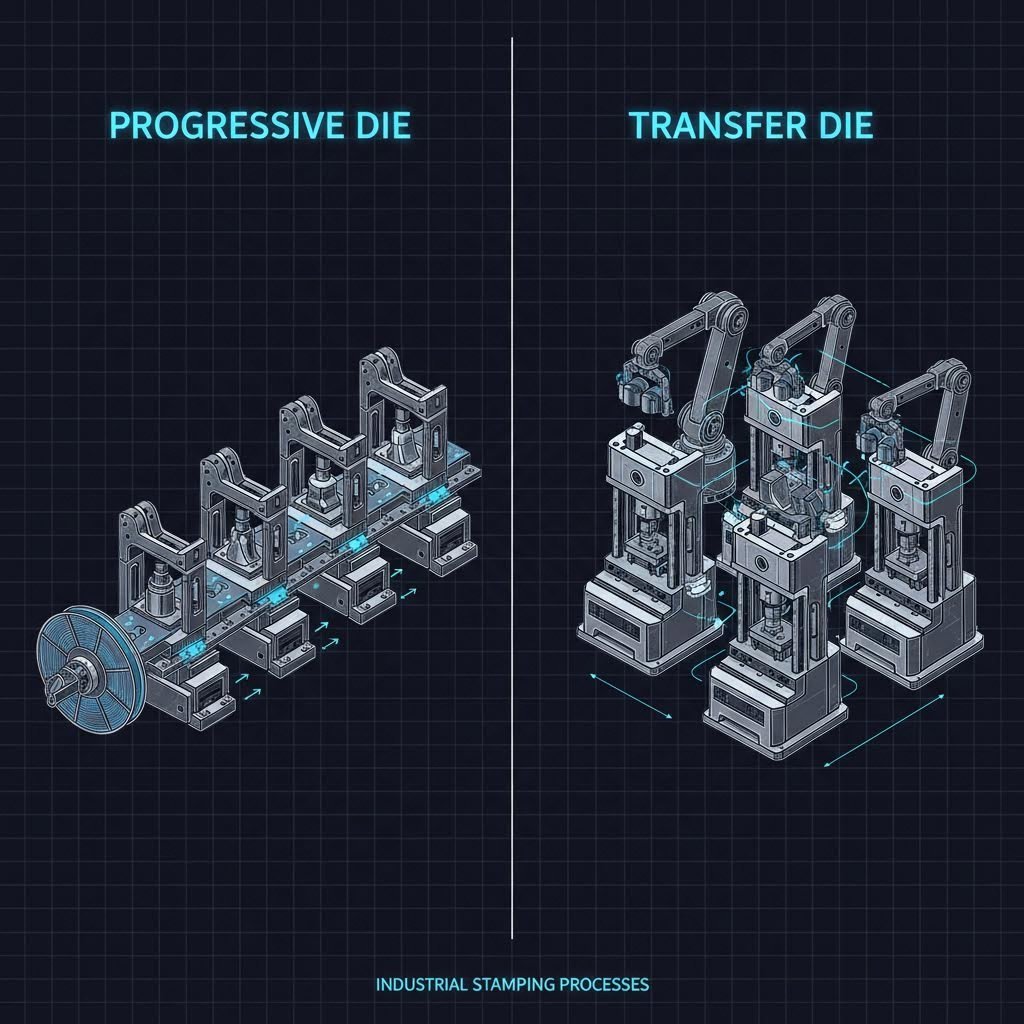

Барлық автомобиль бөлшектері бірдей жасалмайды және оларды өндіру үшін қолданылатын стамптау әдістері де бірдей емес. Бөлшектің күрделілігіне, көлеміне және өлшеміне байланысты дұрыс әдісті таңдау маңызды. Саладағы көшбасшылар ESI Engineering үш басым әдістің маңыздылығын атап өтеді.

Прогрессивті штамптау

Кіші және орта өлшемді бөлшектерді жоғары көлемде шығару үшін прогрессивті тегістеу бір ғана матрицадағы бірнеше станциялар арқылы үздіксіз металл жолақты пайдаланады. Жолақ алға қарай жылжыған сайын әрбір станция әртүрлі амал (кесу, иілу, тесу) орындайды. Бұл өнеркәсіптегі жылдамдық чемпионы ретінде минутына жүздеген бөлшек шығаруға және ең аз қалдықтармен жұмыс істеуге қабілетті.

Трансферлі қалыптау

Есік панельдері немесе қозғалтқыш рамалары сияқты үлкен компоненттер үшін тасымалдау тегістеу стандарт болып табылады. Прогрессивті тегістеуден айырмашылығы, онда бөлшектер металл жолаққа бекітіліп қалады, ал мұнда бөлшек процестің басында ғана босатылады. Механикалық «саусақтар» немесе тасымалдау жүйелері жеке бөлшекті бір матрица станциясынан келесісіне жылжытады. Бұл үздіксіз жолақ қолдау жасай алмайтын күрделі геометрия мен үлкен өлшемдерді мүмкіндігінше орындауға мүмкіндік береді.

Терең штамптау

Бөлшектің тереңдігі оның диаметрінен асса, мысалы май сүзгішінің корпусы немесе отын бакы сияқты, терең тарту қажет. Бұл әдіс майдың өте күшті деформациялануында жыланқы мен жылжықтың пайда болуын болдырмау үшін арнайы материал ағынын бақылауды қажет ететін оқпанға металдың түбіне соққы беру арқылы созылады.

| Ерекшелігі | Прогрессивті үстем | Трансфер қалып | Терең тарту |

|---|---|---|---|

| Негізгі пайдалы әсер | Жоғары жылдамдық пен көлем | Үлкен және күрделі бөлшектер | Тереңдік пен цилиндрлі пішіндер |

| Типтік бөлшектер | Салықтар, клиптер, ұялар | Дене тірегі, ілгері иықтар | Май сүзгілер, сенімді корпус |

| Құнның қозғаушы факторы | Әр бөлшекке шаққанда төменірек құны | Құрал-жабдыққа жоғары шығын | Материалдың пішінделу шектері |

Материалтану: Автокөлікті қандай металдар жасайды?

Автокөліктерді толығымен жеңіл болаттан жасау күндері ерте ғана өткен. Қазіргі заманғы автомобиль саласында қауіпсіздік, салмақ және өнімділік арасында теңдестік орнату үшін арналған күрделі қоспалардың пісіруі қолданылады. American Industrial автомобиль саласының жеңілдету талаптарын қолдауға бағытталған материалдарға ауысудың маңызын атап өтеді.

Жоғары берікті болат (HSS) шасси мен қонақтар қауіпсіздігі торы сияқты қауіпсіздікке мәнді бөлшектер үшін әлі де саладағы стандарт болып табылады. Ол өте жоғары соққыға қарсы тұра алады, бірақ дәстүрлі болатқа қарағанда пісіру үшін ә существенно жоғары тоннажды талап етеді. HSS-ті пісіру кезінде абразивтік тозу мен кернеуден қорғану үшін шынықтырылған матрицаларды қолдану қажет.

Алюминий автокөлік салмағын азайту және EV-ның жүру қашықтығын ұзарту үшін таңдалған материал болып табылады. Мотор капоттары, есіктер мен көтерілетін есіктерде жиі қолданылатын алюминий болатқа қарағанда жеңілірек, бірақ пісіргеннен кейін кері серпілу қабілетіне байланысты пісіруге қиындық туғызады. Осы серпімділікті компенсациялау үшін дәл матрица инженериясы қажет.

Мыс және қола құрылымдық тұрғыдан шағын рөл атқарады, бірақ функционалдық тұрғыдан үлкен маңызы бар. Көліктердің электрленуінің артуына байланысты, бұл металдар шиналар, терминдер және қосқыштарға тартылады, өздерінің жоғары электр өткізгіштігіне байланысты бағаланады.

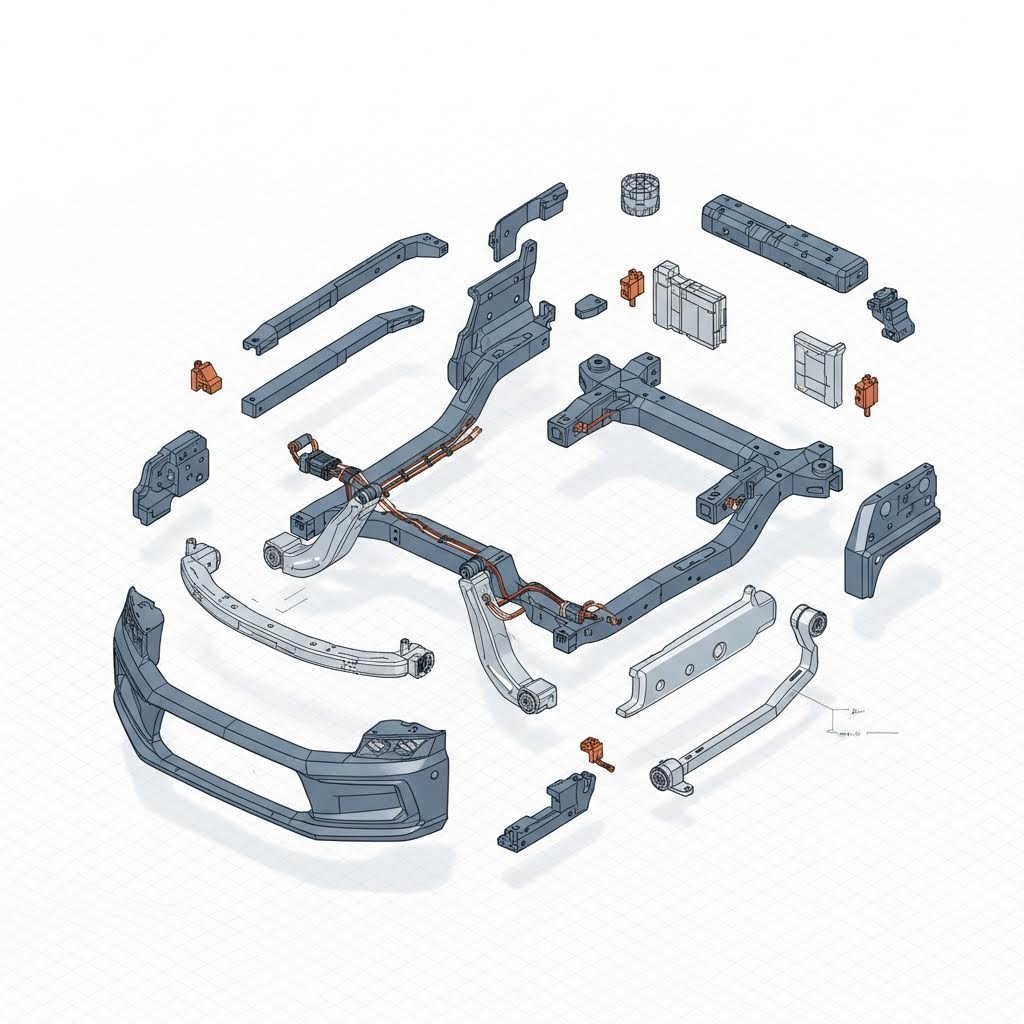

Автокөліктерге қолданылуы: Нақты қай бөлшектер тартылады?

Тарту процесінің көпқырлылығы көліктегі түрлі жүйелердің барлығына жететінін көрсетеді. Жарқыраған сыртқы бетінен басып жасырынған механикалық жүрегіне дейін, тартылған бөлшектер бәрі жерде.

- Ақ түсті дене : Бұл көліктің сүйегі тұрғысынан қарағандағы негізіне сілтейді. Мұндағы тартылған бөлшектер шағын бөлшектер сияқты шағын бөлшектер, мотор капттары және шатырлар, сондай-ақ A, B және C тіректер сияқты құрылымдық тіректерді қамтиды, олар тұтынушыларды қорғайды. Бетінің өңдеуі мұнда өте маңызды; «А класты» тарту сыртқы бетінің кемшілсіздігін қамтамасыз етеді.

- Шасси және суспензия : Бұл бөлшектер, мысалы, бақылау иектері мен көлденең мүшелер, тұрақты жол тербелісі мен кернеуді шыдайтын болуы керек. Тарту қажетті беріктік пен шаршауға төзімділікті қамтамасыз етеді.

- Қозғалтқыш және двигатель май қораптары, клапан қақпақтары және беріліс шестернялары сияқты қозғалтқыш бөлшектері үшін дәлдік маңызды орын алады. Бұл бөлшектерде сұйықтықтың саңылауларын болдырмау және механикалық тиімділікті қамтамасыз ету үшін кері шектеулер қажет болады.

Бастапқы дизайн мен толық көлемді жинау арасындағы күрделі ландшафтта қозғалатын өндірушілерге спектрдің бүкіл ауқымын қамтитын серіктес табу өте маңызды. Shaoyi Metal Technology сияқты компаниялар толық құрамды штамптау шешімдерін ұсынатын серіктестер үшін маңызды тез пішіндеуден массалық өндіріске дейінгі салықты жабады, шасси жүйелерінен бастап күрделі электр терминалдарына дейінгі IATF 16949-ға сәйкес келетін компоненттерді 600 тонналық престерді пайдаланып жеткізеді.

Саланың даму бағыттары: Соққылау өнеркәсібінің болашағы

Автомобиль соққылау секторы электрлік көліктерге (EV) және ақылды өндіріске өту арқылы тез дамып келеді. Ұлттық материал аккумулятор корпусы мен жылу реттеу жүйелеріне деген сұраныстың өсуі соққылаушылар үшін жаңа мүмкіндіктер туғызатынын атап өтеді. Бұл компоненттер жиі үлкен, терең тартылған геометриялар мен арнайы біріктіру әдістерін талап етеді.

Сонымен қатар, автоматтандыру престік алаңды түрлендіруде. Қазіргі заманғы желілер тозу мен зақымдануды нақты уақытта бақылау және үзіліс болмас бұрын техникалық қызмет көрсетудің қажеттілігін болжау үшін тікелей матрицаларға IoT-сенсорларды интеграциялайды. Бұл «ақылды штамптау» тәсілі тоқтап қалу уақытын ең көп деңгейде азайтады және миллиондағы бөлшектің дәлдігін біріншісімен бірдей болуын қамтамасыз етеді.

Жиі қойылатын сұрақтар

1. Тегістеу әдісінің 7 қадамы қандай?

Әртүрліліктер болса да, толық штамптау процесіндегі жеті жиі кездесетін қадамдарға кіреді: 1. Бланкинг (шикі пішінді кесу), 2. Перфорация (тесіктерді соққылау), 3. Тарту (тереңдікті пішіндеу), 4. Иілу (бұрыштарды пішіндеу), 5. Ауа иілуі (түбіне жеткізбей пішіндеу), 6. Түбіне отырту және монеталау (детальдарды суреттеу және соңғы пішінді орнату) және 7. Сығу арқылы кесу (тартылған бөлшектерден артық материалды алып тастау).

2. Металл штамптаудың төрт түрі қандай?

Негізгі төрт санатқа Прогрессивті матрицалық штамптау (үздіксіз автоматтандырылған пішіндеу), Трансферлік матрицалық штамптау (механикалық тасымалданатын үлкен бөлшектер үшін), Терең штамптау (терең, қуыс пішіндер үшін) және Төртжақты/Көпжақты штамптау (бір мезгілде төрт бағыттан күрделі иілулер үшін) жатады.

3. Автоматтандырылған өндірістегі штамптау процесі дегеніміз не?

Автоматтандырылған өндірісте штамптау процесінде робот-иіндер немесе механикалық бергіштер металды престің желісі арқылы ең аз адамның қатысуымен жылжытады. Оған автоматты рулонды беру, матрицалық станциялар арасында роботтық тасымалдау және жоғары жылдамдықпен сапаны тексеретін автоматты оптикалық тексеру жүйелері кіреді.

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —