A2 пен D2 болаты: Сіздің баспа матрицаларыңыз үшін қайсысы дұрыс?

ҚЫСҚАША

Штамптау матрицалары үшін материал таңдаған кезде A2 және D2 аспаптық болаттарының арасынан таңдау стратегиялық маңызы бар. D2 аспаптық болаты үстеме тозуға төзімділік көрсетеді, сондықтан ұзақ өндіріс сериялары мен диенің қолданылу мерзімі ең маңызды болып табылатын абразивті материалдар үшін идеалды нұсқа болып табылады. Алайда, A2 аспаптық болаты күрделі геометриялық пішіндері бар немесе жоғары соққы жағдайларында болатын матрицалардың сынуын немесе сынбауын болдырмау үшін айтарлықтай жақсы беріктік қасиет көрсетеді. Сонымен қатар, A2-ні өңдеу жеңілірек және қолданымға тиімдірек, ол әртүрлі қолданыс аясына ие көптеген қолданысқа ие болуына мүмкіндік береді.

Негізгі қасиеттер: A2 және D2 аспаптық болаттарына кіріспе

A2 және D2 болаты биік көміртегі мен хромы бар суық жұмыс құралдары болып табылады, бірақ олардың нақты құрамы әртүрлі сипаттамаларға ие болуына әкеледі. A2 жиі беріктік пен тозуға төзімділіктің арасында теңдестіру жасайтын, кеңінен қолданылатын марка ретінде қарастырылады. Ол D2 сияқты маймен қатайтылатын болаттар мен жоғары хромды болаттар арасында көпір болып табылады. Ал D2, өз кезегінде, қатаң, жоғары көлемді қолданбаларда максималды тозуға төзімділік үшін жасалған маман болып табылады.

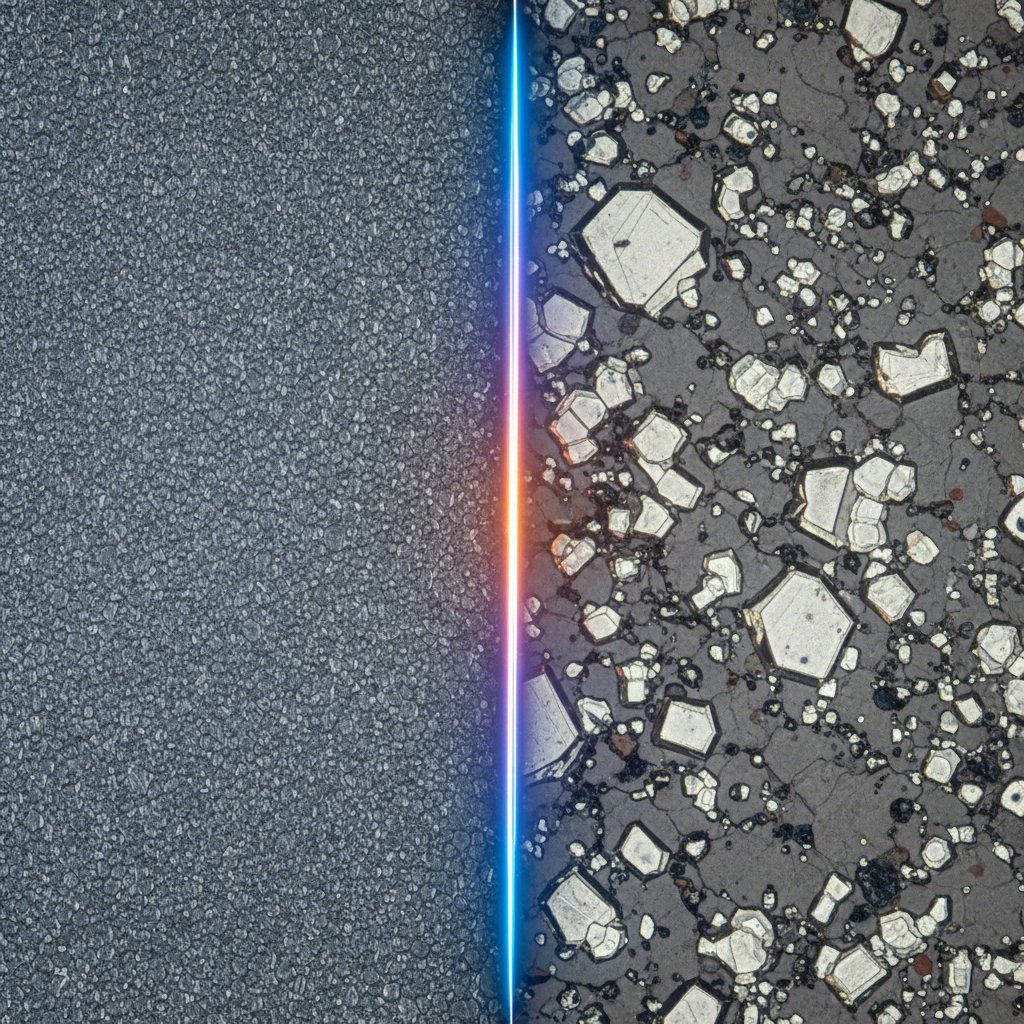

Негізгі айырмашылық олардың химиялық құрамында жатыр, бұл олардың өнімділігін анықтайды. D2-нің ерекше тозуға төзімділігіне негізгі себеп — хром мен көміртегінің айтарлықтай жоғары мөлшері. Жылулық өңдеу кезінде бұл элементтер болат матрицасында қатты хром карбиді бөлшектерінің көп мөлшерін түзейді, бұл штамптау процесі кезінде үйкеліске төзеді. A2-де құймалардың мөлшері төменірек, нәтижесінде берік және біркелкі микроконструкция пайда болады.

Төмендегі кестеде олардың сипаттамаларын анықтайтын типтік химиялық құрам көрсетілген:

| Құрылғы | A2 құрал болаты (типік %) | D2 құрал болаты (типік %) |

|---|---|---|

| Көміртегі (C) | 0.95 - 1.05 | 1.40 - 1.60 |

| Хром (Cr) | 4.75 - 5.50 | 11.00 - 13.00 |

| Молибден (Mo) | 0.90 - 1.40 | 0.70 - 1.20 |

| Ванадий (V) | 0,15 - 0,50 | ≤ 1.10 |

Дұрыс жылулық өңдеуден кейін екі болат та ұқсас қаттылыққа ие болуы мүмкін, әдетте A2 үшін 57-62 HRC және D2 үшін 55-62 HRC диапазонында. Дегенмен, тек қана қаттылық толық ақпарат бермейді. Осы қаттылық деңгейлерінде балқытқыш матрицалардың қолданылуындағы беріктік пен тозуға төзімділіктің орын алатын айырмашылықтары олардың шынайы айырмашылығын анықтайды.

Негізгі салыстыру: Матрицалардағы тозуға төзімділік пен беріктіктің арақатынасы

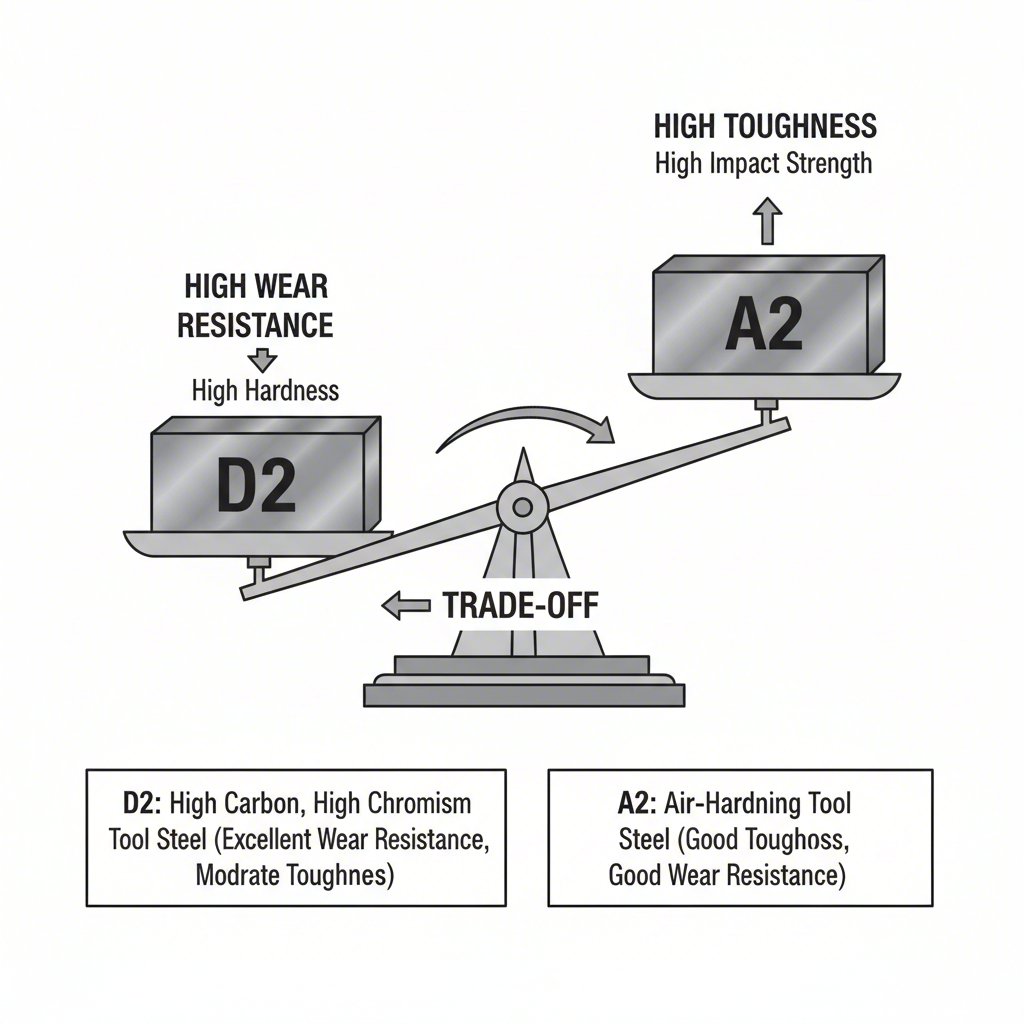

Матрицалар үшін A2 мен D2 арасынан таңдау жасаған кезде негізгі шешім факторы — тозуға төзімділік пен беріктіктің арасындағы тепе-теңдік болып табылады. Бұл екі қасиет өзара кері пропорционалды: біреуін көбейткен сайын, екіншісінен белгілі дәрежеде айырыласыз. Осы айырбастауды түсіну матрицаның өнімділігі мен қызмет ету мерзімін арттыру үшін маңызды.

D2 құрал болаты абразивтік тозуға төзімділік жөнінен шектеусіз лидер. Ыстықтай немесе суықтай штамптау кезінде, әсіресе жоғары силиконды болат сияқты қатты немесе абразивті қоспалары бар материалдармен жұмыс істегенде, кездесетін үйкеліске ерекше төзімділік бере отырып, үлкен мөлшерде қиын хром карбидтерінің жоғары концентрациясына ие. Бұл жоғары көлемді өндірісте қайрау арасындағы ұзақ өндірістік циклдарды, тоқтап тұру уақытының азаюын және бөлшек бірлігіне шаққандағы төмен шығынды білдіреді. Алайда, бұл жоғары тозуға төзімділік беріктіктің төмендеуіне әкеп соғады. Тозудың алдын алатын осы карбидтер сонымен қатар ішкі кернеу нүктелері ретінде әрекет етіп, D2-ні соққыға немесе жоғары жанама жүктемелерге төтеп бере алмайтындай етіп, сынғышырақ етеді.

Алайда A2 құрал болаты жоғары беріктік көрсетеді. Оның төменгі қоспа элементтер мөлшері мен нәзік карбид құрылымы оны сынғыштық пен жылынудан қорғайды. Бұл A2-ні күрделі детальдар, сүйір бұрыштар немесе соққы жүктемелері бар қалыптау немесе кесу операциялары үшін өте жақсы таңдау етеді. D2-ге қарағанда тозуға төзімділігі төмен болса да, ол әлі де жақсы деп саналады және қысқа немесе орташа өндіріс сериялары үшін немесе жұмсақ материалдарды штамптау кезінде толықтай жарамды.

A2 Құрал Болаты

- Жақсы жақтары: Жоғары беріктік және соққыға төзімділік, жылынуға аз бейім, жақсы өңделгіштік.

- Жағымсыз жақтары: D2-ге қарағанда тозуға төзімділігі төмен, жоғары көлемді қолдануларда жиіреек қайрау қажет.

D2 құрал болаты

- Жақсы жақтары: Өте жоғары тозуға төзімділік және қирасын ұзақ сақтау, ұзақ сериялар мен үйкеліске төзімді материалдар үшін идеалды.

- Жағымсыз жақтары: Төменгі беріктік (әлдеқайда сынғыш), соққы кезінде жылынуға бейім, өңдеу қиындау.

Өңделгіштік және өндірістік ескертулер

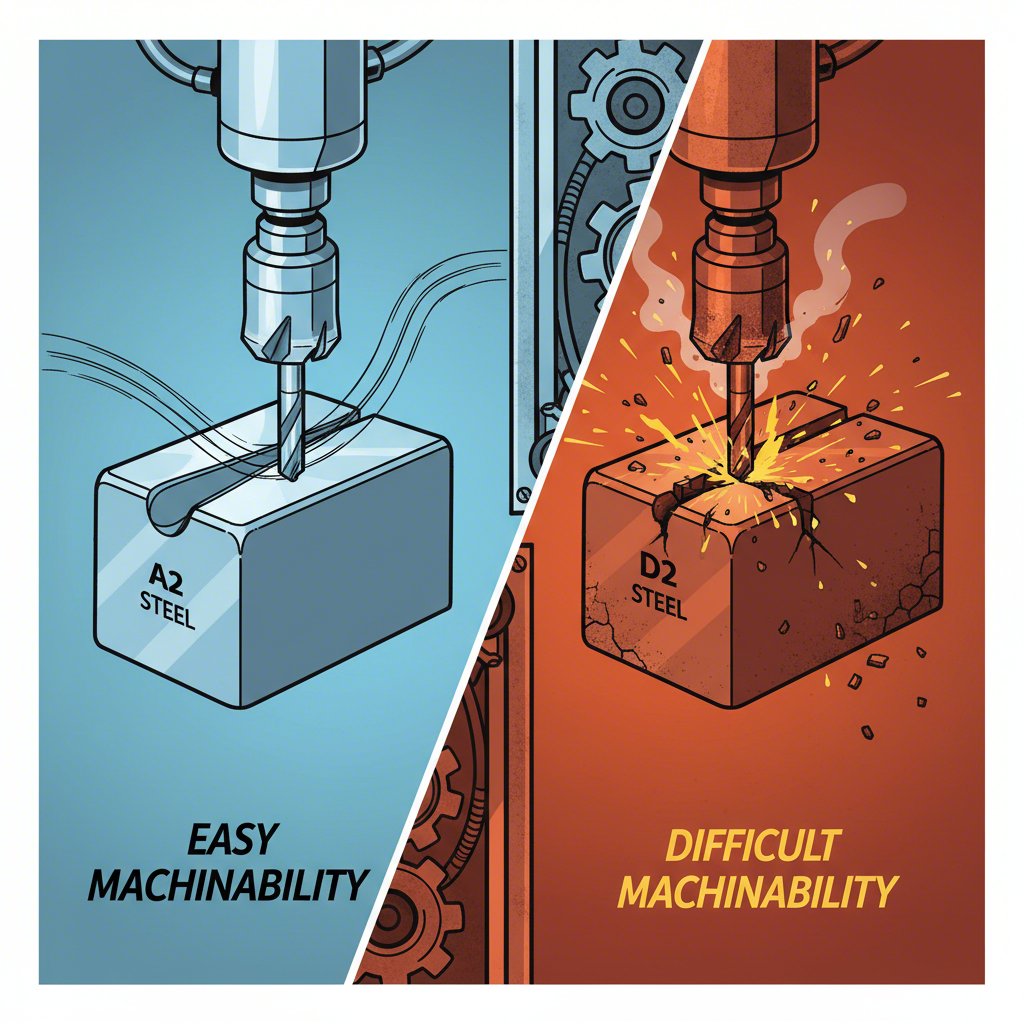

Өнімнің өзгешеліктерінен тыс, штамптау матрицасын жасаудың практикалық аспектілері маңызды. Бұл тағы бір A2 және D2 болаттарының айқын айырмашылықтары байқалатын сала. A2 құрал-жабдық болаты кесу мен әктікке әлдеқайда оңай түседі. Оның микроконструкциясы кесетін құралдар үшін әлдеқайда серпімді, бұл жоғары кесу жылдамдығына, құралдың тозуының азаюына және нәтижесінде өндірістің төмен шығынына мүмкіндік береді. Күрделі матрицаларды дайындау кезінде, оларға көптеген механикалық өңдеу қажет болғанда, бұл елеулі артықшылық болып табылады.

Үлкен мөлшердегі абразивті хром карбидтеріне байланысты D2 болаты механикалық өңдеуге өте қиын болып саналады. Ол кескіш құралдарды тез тозады, баяулау механикалық өңдеу жылдамдықтарын талап етеді және карбидті құралдар немесе Электр Разрядты Механикаландыру (EDM) сияқты арнайы жабдықтарды пайдалануды қажет етуі мүмкін. Әктік процесі де күрделенуі мүмкін, бұл матрица жасау процесіне уақыт пен қосымша шығындар қосады. Бұл өндірістік кедергілер D2-нің негізгі кемшілігі болып табылады және жалпы шығындарды есептеуге міндетті түрде ескерілуі тиіс.

A2 және D2 болаттары ауада қатаятын болаттар болып табылады, бұл оларға жылулық өңдеу кезінде өте жақсы өлшемді тұрақтылық береді. Бұл оның қатайту процесі кезінде пішінін өзгертуі немесе бұрмалануы ықтималдығының төмен екенін білдіреді, бұл штамптау матрицалары үшін қажетті дәл сәйкестендіруді сақтау үшін маңызды. Екеуі де тұрақты болса да, A2 әдетте біраз жеңіл қарым-қатынасқа ие болып саналады, ал D2-нің жоғары қоспа мазмұны оны жылулық өңдеу параметрлеріне қатысты сезімталығын арттырады.

| Фактор | A2 Құрал Болаты | D2 құрал болаты |

|---|---|---|

| Машиналық өңдеу | Жақсы | Нашар / қиын |

| Тегістеуге қабілеттілік | Жақсы | Нашар |

| Жылулық өңдеудің тұрақтылығы | Керемет | Жоғары деңгейде |

Құны мен өнімділікті талдау және соңғы ұсыныс

Штамптау матрицалары үшін A2 мен D2 құрал-жабдық болаты арасындағы соңғы шешім толық құнды-өнімділікті талдауға негізделеді. Талдау тек қай болат «жақсы» екенін анықтауға ғана емес, сонымен қатар белгілі бір қолданба үшін экономикалық тұрғыдан тиімдісін таңдауға бағытталады. Бұл бастапқы материал бағасынан тыс, өндірістік шығындар мен матрица қызмет ету мерзімін ескеруді талап етеді.

A2 әдетте шикізат ретінде арзанырақ тұрады және, айтылғандай, дайын матрицаға өңдеу үшін машиналық өңдеу құны едәуір төмен. Қысқа немесе орташа өндірістік серияларда немесе үйкеліске төзімсіз материалдарды тегістеуде A2 көбінесе ең тиімді шешім болып табылады. Оның үлкен беріктігі матрицаның уақытынан бұрын бұзылуына қарсы сенімді қауіпсіздік шекарасын қамтамасыз етеді және әртүрлі тапсырмалар үшін сенімді жұмысшы ретінде пайдаланылады.

D2-нің жоғарырақ материалдық және өңдеу шығындары тек оның жоғары тозуға қарсы төзімділігі айқын пайда әкелетін қолданыстарда қадағаланады. Мысалы, абразивті болатты тегістеу бойынша өте ұзақ өндірістік цикл кезінде D2 матрицасы A2 матрицасына қарағанда бірнеше есе ұзақ қызмет етуі мүмкін. Бұл қызмет көрсету мерзімінің ұзартылуы матрицаны жөндеу немесе ауыстыру үшін қымбат тұратын тоқтап тұру қажеттілігін азайтады және нәтижесінде бастапқы шығындар жоғары болса да, иеліктің жалпы бағасын төмендетеді. Талдау экономикалық есепке айналады: тоқтап тұрудың азаюы мен ауыстырулар санының кемуінен туындайтын үнемдеу бастапқы шығындардан асып түседі ме?

Автокөлік жасау сияқты қатаң салалардағы маңызды жобалар үшін маманның кеңесіне жүгіну өте пайдалы болуы мүмкін. Мысалы Shaoyi (Ningbo) Metal Technology Co., Ltd. жоғары дәлдікті автомобиль штампыларына маманданған және сіздің нақты бөлшектеріңіз үшін материал таңдау мен матрица конструкциясы бойынша сарапшылық кеңестер беру арқылы олардың оңтайлы жұмыс істеуі мен шығын тиімділігін қамтамасыз етеді.

Жүзеге асыру үшін қолданылатын нақты сұраныстарыңызды бағалау үшін келесі матрицаны пайдаланып, соңғы шешім қабылдаңыз:

| Фактор | A2 Құрал Болаты | D2 құрал болаты |

|---|---|---|

| Киімге төзімділік | Жақсы | Керемет |

| Беріктік (жылуға төзімділік) | Керемет | Орташа |

| Машиналық өңдеу | Жақсы | Нашар |

| Бастапқы құны (материал + өңдеу) | Төмен | Жоғары |

| Ең жақсы сәйкес келетін қолданылуы | Жалпы мақсатта, күрделі матрицалар, орташа сериялар, үлкен соққылы тегістеу | Үлкен тиражды өндіріс, үйкеліске төзімді материалдар, қарапайым матрица пішіндері |

Жиі қойылатын сұрақтар

1. D2 A2-ден қаттырақ па?

D2 максималды Роквелл қаттылығын (HRC) аздап жоғары деңгейде қамтамасыз ете алатын болса да, екі болат түрі де өте ұқсас қаттылық диапазонында жұмыс істейді (әдетте 55-62 HRC). Маңызы зор айырмашылық қаттылықта емес, тозуға төзімділікте. Көміртегі мен хромға бай D2-нің өзге химиялық құрамы қатты карбидті бөлшектердің көп мөлшерін түзеді. Бұл карбидтер D2-ге абразивті тозуға қарсы әлдеқайда жоғары төзімділік береді, ол қолданыста «қаттырақ» деп қабылданады, тіпті жалпы HRC өлшемі A2-мен ұқсас болса да.

2. A2 құрал-жабдық болаты неге жарамды?

A2 құрал болаты өте кеңінен қолданылатын материал, ол қаттылығы мен жақсы тозуға төзімділігінің теңдестірілген қасиеттерімен бағаланады. Ол әртүрлі суық өңдеу қолданыстары үшін идеалды, мысалы, пішіндеу матрицалары, шабу матрицалары, соққы құралдары және өнеркәсіптік пышақтар. Оның жоғары қаттылығы соққыға ұшырайтын құралдар немесе басқа да хрупкий материалдан жасалған болса, жарылуы мүмкін күрделі конструкциялы матрицалар үшін ерекше пайдалы.

3. D2 болатының кемшіліктері қандай?

D2 болатының негізгі кемшіліктері оның жақсы тозуға төзімділігін беретін қасиеттерінен туындайды. Оның төмен қаттылығы оны соққы жүктемелерінде жарылуға немесе сынғыш болуға бейім етеді. Сонымен қатар, оның абразивті сипаттамасына байланысты механикалық өңдеу мен қайрау әлдеқайда қиын және қымбатқа түседі. Соңында, жоғары хром мөлшері белгілі бір коррозияға төзімділік берсе де, бұл болат шынында да тот баспайды, бірақ дұрыс қамқорлық жасалмаса, тот басады.

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —