- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Cos'è la verniciatura a polvere? Finitura durevole ed ecologica per parti metalliche automobilistiche

Time : 2025-11-30

Cos'è la verniciatura a polvere per parti metalliche automobilistiche

Cosa significa verniciatura a polvere per parti metalliche automobilistiche

Nuovo nel trattamento superficiale per componenti auto? Inizia da qui. Se stai cercando cos'è la verniciatura a polvere o hai bisogno di una rapida definizione, pensa a un rivestimento secco applicato sotto forma di polvere fine, spruzzato con apparecchiature elettrostatiche e poi riscaldato fino a quando non si fonde in un film continuo e duraturo Crest Coating. Nel settore automobilistico, la polvere carica viene attratta da parti metalliche collegate a terra e successivamente indurita in un forno; questo è il principio base del funzionamento della verniciatura a polvere Coating Systems. Se ti sei mai chiesto cos'è la vernice in polvere, sappi che viene anche chiamata vernice a polvere o semplicemente rivestimento a polvere. In sintesi, definire la verniciatura a polvere significa descrivere un metodo pulito e controllato per creare un film resistente su parti metalliche.

- Applicazione senza solventi con emissioni minime di COV, alta efficienza di trasferimento e polveri in eccesso riutilizzabili Prince Manufacturing.

- Elevata integrità del film che resiste all'usura e all'esposizione ambientale.

- Ampia gamma di finiture e texture per soddisfare le esigenze di branding e prestazioni.

- Copertura costante che garantisce un aspetto ripetibile su parti metalliche.

La verniciatura a polvere è una soluzione consolidata per ottenere finiture metalliche resistenti e uniformi in ambienti automobilistici.

Perché la verniciatura a polvere supera quella liquida in termini di durabilità e sostenibilità

Rispetto alla vernice liquida, il trattamento a polvere utilizza una chimica secca, priva di solventi, e il calore per creare un rivestimento più resistente e durevole, con emissioni di COV quasi nulle e minori scarti grazie al riutilizzo dell'eccesso di spruzzo. La verniciatura liquida rimane utile per substrati sensibili al calore o film ultra sottili, ma è generalmente meno duratura e può comportare emissioni di solventi, mentre la verniciatura a polvere offre un rivestimento spesso, uniforme, di lunga durata, con ampia flessibilità estetica garantita dalle moderne formulazioni chimiche.

Sembra complesso? È più semplice di quanto sembri. Nella prossima sezione vedrai come funziona praticamente la verniciatura a polvere, dalla preparazione della superficie fino alla polimerizzazione, con i principali parametri di controllo che assicurano risultati riproducibili in produzione.

Dove si inserisce il rivestimento in polvere in una pila di finiture per automobili

In un programma di veicoli, la polvere è spesso scelta come finitura protettiva e decorativa visibile sui componenti metallici. Si colloca accanto ad altri metodi di finitura come la vernice liquida o il rivestimento elettronico, e la scelta giusta dipende dalla progettazione della parte, dal materiale e dagli obiettivi di prestazione. Questa guida illustrerà l'intero percorso che vi aspetta, incluse le fasi del processo, le sostanze chimiche, i test di qualità, i costi, la sicurezza, la risoluzione dei problemi e la selezione dei fornitori, in modo da poter specificare e lanciare con sicurezza.

Come funziona il rivestimento in polvere passo dopo passo per le linee auto

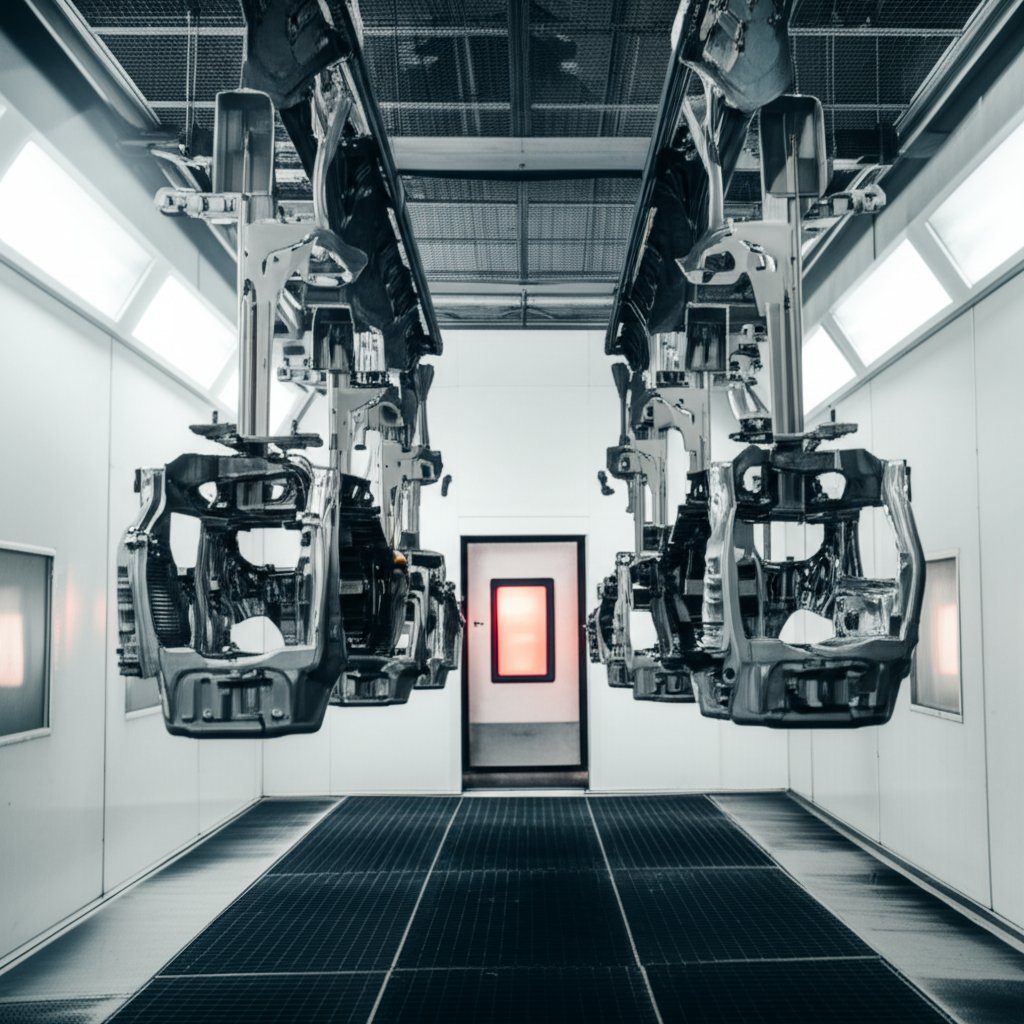

Avete mai guardato una cabina e vi siete chiesti come faccia il rivestimento in polvere a funzionare in modo così costante alla velocità della linea? Utilizzare questi passaggi del processo di rivestimento in polvere come base pratica per ingegneri, acquirenti e operazioni. Se si sta mappando come rivestire in polvere brackets, ruote o crossmembers, questa procedura di rivestimento in polvere va dalla preparazione alla cura in modo da poter personalizzare le impostazioni con la scheda tecnica del fornitore (TDS).

Dalla preparazione superficiale alla cura dei passi fondamentali

- Pre-pulita. Rimuovete olio, grasso, polvere, scaglie, ruggine, adesivi e ossidi. Per garantire una superficie pulita, prima di rivestire Powder Vision Inc. si può utilizzare un liquido per pulire o per spruzzare.

- Trattamento di conversione. Applicare un rivestimento di conversione di fosfato di ferro per aumentare la resistenza all'incollaggio e alla corrosione dell'acciaio e dell'alluminio, quindi seguire con un sigillante compatibile. Tenere il sigillante al pH corretto in modo che il rivestimento si aderisca e asciugarlo rapidamente per evitare la ruggine lampo Tecnologia e produzione di rivestimenti di precisione.

- Sciacquare e asciugare. Il risciacquo finale elimina i residui di pretrattamento. Asciugate bene in modo che non rimanga umidità prima di spruzzare.

- Applicazione elettrostatica. Effettuare un rivestimento elettrostatico in polvere in una cabina pulita. La polvere carica viene attirata verso le parti a terra per una copertura uniforme. Per le pellicole molto spesse, i metodi a letto fluido possono essere utilizzati su parti idonee.

- - La cura. Spostare le parti nel forno e seguire il TDS del fornitore di polvere per il tempo e la temperatura di cottura della polvere. Le polveri termoassolventi si curano comunemente nell'intervallo da 160 °C a 200 °C, circa 320 °F a 392 °F, a seconda della chimica e del substrato Huacai Powder Coating. Alcuni processi riportano temperature di curatura superiori a 450 ° F per determinate applicazioni e metodi.

- - Calmati. Lasciare raffreddare le parti affinché la finitura si stabilizzi prima di maneggiare o imballare Powder Vision Inc.

- - Un'ispezione. Verifica l'aspetto e la copertura. Conferma l'integrità della pellicola sulla base delle specifiche e delle indicazioni del fornitore. Escalate i test dettagliati nella sezione sulla qualità di questa guida.

Nota di decisione. L'alluminio beneficia spesso di un trattamento di conversione approfondito e di un asciugamento controllato. Le preparazioni in acciaio devono eliminare completamente gli ossidi. Scegli l'epossidio o il poliestere in base all'esposizione e alle prestazioni, quindi blocca i parametri con il TDS del tuo fornitore.

L'elettrostatica spiegata in termini semplici

Immaginate la parte come un magnete per la polvere. La pistola di spruzzo carica la polvere e la parte metallica messa a terra tira quelle particelle attraverso un campo elettrico, quindi la copertura proviene dall'attrazione piuttosto che dall'alta pressione dell'aria. La tecnica conta piu' della spinta. I passi lenti e costanti in una cabina pulita aiutano il film a costruirsi uniformemente e ridurre i difetti. Dopo la spruzzatura, la parte va al forno in modo che la polvere depositata si lega in un rivestimento resistente Powder Vision Inc.

- Impostazione della tensione del cannone

- Flusso di polvere e aria di atomizzazione

- Terzo di parte e qualità del contatto

- Velocità della linea e equilibrio della cabina

Impostare queste variabili utilizzando il TDS del fornitore e verificare le esecuzioni del primo articolo.

Profili di cura e cosa controllano

Le polveri termoassolventi utilizzano il calore per innescare una reazione chimica che crea un film denso, resistente e incrociato. Le polveri termoplastiche si sciolgono, scorrono e si solidificano quando si raffreddano senza essere incrociate. Seguendo la finestra di guarigione raccomandata, un strato spruzzato diventa una finitura continua e resistente. Se il profilo del forno si discosta dalla TDS, le prestazioni e l'aspetto del film possono subire danni. In pratica, si regola le zone del forno e si concentra sulla massa della parte, sulla densità del rack e sulla temperatura di cottura della polvere specificata.

Con il flusso di lavoro chiaro, la sezione successiva vi aiuta a scegliere le sostanze chimiche e finiture come epossidi, poliesteri, ibridi e texture per l'ambiente che le vostre parti affrontano.

Sostanze chimiche della polvere e opzioni di finitura adatte alle esigenze dell'auto

Quali finiture in polvere sopravvivono al sale stradale, ai raggi UV e al calore sotto il cofano? Inizia con l'associazione della chimica all'esposizione. Questa guida rapida confronta i principali tipi di rivestimento in polvere in modo da poter specificare con sicurezza prima di tagliare gli OOP.

Scegliere tra poliestere epossidico e ibridi

| Chimica | Forze Fondamentali | Principali scambi | Adattabile all'esposizione ai raggi UV | Utili tipici per l'automobile |

|---|---|---|---|---|

| Epossidico | Ottima adesione e resistenza chimica | Si tende a giallo o gesso all'aria aperta | Meglio in ambienti chiusi o come base | Altri apparecchi per la produzione di calzature |

| Poliestere | Forte resistenza agli UV e conservazione del colore | Resistenza ai solventi inferiore rispetto agli epossidi | Buono per l'esposizione esterna | Palle e pellicole, di gomma |

| Epoxy polyester ibrido | Aspetto equilibrato con miglior ingiallimento rispetto all'epossidica retta | Non resistente al tempo come il poliestere puro | Migliore all'interno o in aree protette | Fabbricazione di apparecchiature per interni, cornici, involucri |

| Termoplastico | Superficie molle e flessibile, ri-fondabile | Minore resistenza agli graffi e limitata resistenza alle intemperie | Generalmente non per uso esterno | Indumenti da bagno o con tocco morbido, se compatibili |

In breve, l'epossidica eccelle per aderenza e resistenza chimica, mentre il poliestere si distingue per la stabilità UV e il colore a lungo termine, con ibridi che forniscono un mezzo di mezzo Wintoly Coatings.

Quando il termoplastico contro il termoplastico ha senso

Sembra complesso? Immagina due famiglie. I termocollanti si incrociano nel forno e non si risolveranno più tardi, il che conferma la loro durata. Le termoplastiche possono essere rigelute, offrendo flessibilità ma in genere una minore resistenza agli graffi e alle intemperie, quindi sono raramente scelte per i rivestimenti TIGER per auto esterne. Per il vano motore o le parti adiacenti agli scarichi, valutare un rivestimento in polvere ad alto calore tramite il TDS del fornitore. I sistemi a base di epossidi sono spesso noti per la loro tolleranza alle temperature relativamente elevate, ma confermate sempre i limiti con il vostro produttore di polvere.

Tessiture ed effetti metallici senza compromettere le prestazioni

- - Un mantello di polvere metallica. Ottimo per le ruote e il rivestimento. Alcuni metalli beneficiano di un rivestimento trasparente per ridurre le impronte digitali e migliorare la durata, e i metalli incollati aiutano la coerenza sulle linee di recupero Rivestito a polvere resistente .

- - Tessiture e rughe. La texture di sabbia e mini tex può dare un'aria robusta. Gli effetti delle rughe dipendono da una cura precisa, quindi tenete strettamente sotto controllo il forno. Una vernice a polvere nera con texture è una scelta pratica per parentesi e membra trasversali.

- Vene e martelli. Opzioni come un rivestimento in polvere di vena di rame creano una superficie distintiva e con motivi per edizioni speciali o parti di visualizzazione.

- Colori solidi. Il rivestimento in polvere nera rimane un elemento base per l'hardware sotto il corpo, mentre una finitura in polvere bianca offre un aspetto pulito per i componenti interni o degli accessori.

Con l'allineamento della chimica e dell'aspetto, il passo successivo è la progettazione di dettagli di rivestimento come preparazione del substrato, mascheratura e copertura dei bordi per bloccare il primo passaggio.

Applicazioni automobilistiche e progettazione per il successo del rivestimento

Hai mai progettato una staffa che sembrava perfetta sullo schermo ma che tornava con bordi sottili o vesciche intrappolate? Piccole scelte in geometria e preparazione determinano quanto le parti diventino in modo affidabile lamiere e componenti fusi rivestiti in polvere che superano il processo di approvazione delle parti di produzione (PPAP) senza sorprese.

Progettazione per i punti di rivestimento per parti metalliche complesse

- Tenere conto dello spessore del rivestimento. Il rivestimento in polvere aggiunge in genere 24 mils 0,050,1 mm alle superfici rivestite. Aggiungere spazio libero dove la formazione del film influisce sulle vestibilità e definire zone senza rivestimento o maschera sui disegni di lamiera approvata.

- Progettazione per l'impiccagione e la copertura. Includi aperture o prese per l'impiccagione sicura ed evita increspature a profonda ombra che sono difficili da spruzzare in modo costante.

- Utilizzare bordi arrotondati e raggi. I bordi affilati tendono a strappare via il rivestimento durante la cura. Un piccolo raggio di almeno 0,5 mm aiuta ad aderire e riduce il rischio di frantumi.

- Aree e scarico. Aggiungi aperture di ventilazione e scarico nelle strutture tubolari o chiuse in modo che l' aria e l' umidità possano sfuggire durante la cottura per ridurre le emissioni di gas.

- Indicare la maschera se necessario. Segna chiaramente i fili, i sedili di cuscinetto o le zone di legame con la terra che devono rimanere nude; usa nastro adesivo o tappe personalizzate durante il pretrattamento e il rivestimento.

- Controllare la qualità della saldatura e la contaminazione. La polvere mostra difetti, quindi riduci al minimo gli schizzi di saldatura e progetta per un accesso pulito alla prepulizia.

Alumini e acciaio e materie prime per la preparazione inossidabile

Una buona preparazione e' cio' che trasforma lo spray in un sistema resistente. In stacks per automobili, i rivestimenti di conversione vengono applicati chimicamente prima della vernice o della polvere per migliorare la protezione dalla corrosione e l'adesione su metalli come acciaio e alluminio.

| Substrato | Pretrattamento tipico | Nota di progettazione per la copertura e l'adeguamento |

|---|---|---|

| Acciaio di legno | Rivestimento di conversione di fosfati per aumentare l'adesione e la protezione dalla corrosione prima del rivestimento | Pianificare le dimensioni dei fori per la costruzione di pellicole da 2 4 millimetri, bordi rotondi ed evitare trappole di umidità. Queste pratiche riducono il rilavoro dell'acciaio rivestito in polvere. |

| Alluminio | I rivestimenti di conversione a base di zirconio sono ampiamente adottati come alternativa più ecologica sui corpi multi-materiale e supportano l'adesione della vernice o della polvere | Quando si rivesti in polvere l'alluminio, si devono aprire le porte di ventilazione, progettare l'accesso per appendere e richiedere il mascheramento delle superfici conduttive o di accoppiamento. |

| Acciaio inossidabile | La blasting meccanica con mezzi affilati crea il profilo di ancoraggio necessario per l'adesione; l'acido può funzionare ma è più difficile da possedere e controllare Prodotti Finitura | Se si applicano in polvere per colorare o identificare le fusioni in acciaio inossidabile, verificare l'adesione con test dopo lo sgancio e mascherare i punti critici. |

Per le linee di rivestimento in polvere di acciaio e il pretrattamento dell'alluminio, è essenziale una pulizia costante prima della conversione per ottenere un profilo di ancoraggio meccanico forte e un'incollatura affidabile.

Mascheramento e copertura dei bordi

- Etichettare le zone di maschera in CAD e su stampe in modo che gli operatori possano applicare tappi e tappi dove i fili, i fondelli o le giunzioni strette devono rimanere nudi.

- Preferire radi generosi sui bordi del coltello per aiutare la pellicola a avvolgere e tenere agli angoli.

- Fornire elementi di appesa su superfici non critiche per mantenere pulite le facce cosmetiche.

- Pianificare vie di ventilazione e drenaggio nei tubi, nelle casse e nelle tasche profonde.

- Le parti comuni che beneficiano del rivestimento in polvere nei programmi auto includono supporti in lamiera, membra trasversali, alloggiamenti e substrati di rivestimento interno. Allineare i disegni in modo che questi componenti in lamiera rivestiti di polvere abbiano punti di appesa chiari e piani di maschera.

Piccole scelte di DFM come raggi, prese d'aria e zone di maschera esplicite fanno di più per stabilizzare il rendimento del primo passaggio rispetto alle modifiche in fase avanzata.

Con la preparazione del materiale e la geometria selezionate, la sezione successiva trasforma queste idee in un SOP pronto per la produzione con liste di controllo di formazione e un layout di linea che puoi eseguire a ritmo.

Modelli di SOP, formazione e layout della linea per un sistema di rivestimento in polvere di qualità

Stai configurando un impianto di verniciatura a polvere per componenti auto? Usa questa guida pratica per standardizzare il tuo sistema di verniciatura a polvere, ridurre le variazioni e raggiungere i target senza problemi. Quando scegli la verniciatura a polvere come finitura preferita, questi passaggi ti aiutano ad avviare il processo con sicurezza.

Procedura Operativa Standard da Pre-pulizia a Ispezione

- Pre-pulizia Scopo: rimuovere oli, sporco e ossidi. I metodi possono includere pulizia manuale con panni, vasche di immersione, lance spray manuali, pulizia ultrasonica o lavatrici a spruzzo ricircolanti multistadio. Verificare la pulizia mediante semplici test come il water-break-free o il test con panno bianco. Consulta una panoramica dei metodi di pretrattamento e valutazione della pulizia nella guida di TIGER "Powder Coating Pretreatment". (Nota decisionale: scegliere il metodo meno aggressivo che rimuova in modo affidabile lo sporco presente.)

- Trattamento di conversione Scopo: promuovere l'adesione e la resistenza alla corrosione. Le opzioni comuni includono il fosfato di ferro e il fosfato di zinco su metallo pulito. Controllare tempo, temperatura, concentrazione e pH per mantenere una qualità costante del rivestimento. (Nota decisionale: selezionare la chimica in base al substrato e all'obiettivo di resistenza alla corrosione.)

- Risciacquo e asciugatura Scopo: prevenire il trascinamento e i residui che compromettono l'adesione. Utilizzare un risciacquo efficace tra le fasi e un'asciugatura completa prima della verniciatura per evitare difetti. (Nota decisionale: aumentare l'accuratezza del risciacquo dopo le fasi di fosfatazione.)

- Applicazione elettrostatica Scopo: ottenere uno strato uniforme. Regolare le impostazioni della pistola, il flusso della polvere, il collegamento a terra e la velocità della linea. Mantenere pulita la cabina e impostare i parametri secondo la scheda tecnica della polvere. (Nota decisionale: regolare tensione della pistola e flusso in base alla geometria e al tipo di finitura desiderato.)

- Cure Scopo: sviluppare le proprietà finali del film. Concentrarsi sulla temperatura del pezzo e sulla costanza del tempo di permanenza. Linee non sincronizzate possono causare cotture eccessive o problemi di colore se il nastro si ferma a metà ciclo; proteggere la stabilità con buffer e regole chiare di avvio e arresto. (Nota decisionale: confermare la cura mediante controlli raccomandati dal fornitore.)

- Defaticamento Scopo: stabilizzare il rivestimento prima della manipolazione. Evitare di impilare pezzi caldi che potrebbero danneggiare la superficie.

- Ispezione Scopo: rilasciare solo pezzi conformi. Verificare ora l'aspetto e la copertura, quindi procedere con i test formali descritti nella sezione successiva. (Nota decisionale: mettere in quarantena i lotti sospetti per un riesame.)

- Checklist pre-trattamento Tipi di sporco identificati: olio, ossido, fumo da saldatura. Metodo di pulizia selezionato: pulizia manuale, immersione, pistola spray, ultrasuoni o lavaggio a spruzzo. Concentrazione e pH della chimica registrati. Qualità del risciacquo verificata. Controlli di pulizia documentati: assenza di rottura dell'acqua, panno bianco, nastro adesivo o luce nera, dove appropriato.

- Checklist mascheratura Zone di mascheratura segnate sui disegni. Tappi e nastri ad alta temperatura confermati. Punti di messa a terra accessibili e non rivestiti. Etichette resistenti al pretrattamento e alla cottura.

- Registrazione carico forno e cottura Identificazione del pezzo e revisione. Posizione sul telaio e densità di carico. Inizio e fine della cottura. Profilo temperatura del pezzo verificato o indicazione testimone conforme alla scheda tecnica (TDS).

- Accettazione parti in ingresso Tracciabilità materiale e lotto. Controllo danni fisici. Pulizia e qualità delle saldature. Punti di sospensione presenti e utilizzabili.

- Relazione di Ispezione Finale Aspetto ok NG. Letture dello spessore del film secondo il piano. Riferimento metodo adesione. Smaltimento interventi di ritravaglio e firma di approvazione.

Elementi Essenziali della Formazione dell'Operatore E Percorsi di Certificazione

Cosa devono imparare per primi i team? Le priorità includono le basi della corrosione, i passaggi di pretrattamento, la regolazione dei parametri, la prevenzione dei difetti e i metodi di qualità/test. Programmi strutturati coprono questi argomenti sia per operatori che per pianificatori, e alcuni offrono un percorso Certified Coater per dimostrare l'affidabilità del processo IGP Powder Training. Utilizzare una combinazione di formazione in aula e affiancamento diretto alla cabina per accelerare l'apprendimento della verniciatura a polvere e mantenere le competenze aggiornate tra i diversi turni.

Layout e flusso della linea per tempi di ciclo costanti

Puntare a un flusso lineare: sgrassaggio e pretrattamento → asciugatura → cabina(e) di verniciatura → forno di polimerizzazione → raffreddamento e ispezione, con buffer WIP prima della cabina e del forno. Molte linee combinano verniciatura manuale e automatizzata a polvere, quindi è fondamentale bilanciare il numero di operatori con la velocità del nastro trasportatore e la tipologia di prodotti per evitare fermi e sovrapolimerizzazioni. Uno studio di caso pubblicato evidenzia come una scarsa sincronizzazione tra la velocità del nastro, la manodopera nelle fasi di carico/scarico e le dimensioni variabili dei pezzi possa portare a parti sovrapolimerizzate e risultati scadenti nella finitura superficiale Finishing and Coating. Standardizzare la densità di alloggiamento sui telai, le distanze ottimali tra pistola e pezzo e le regole di avvio/arresto per proteggere il tempo di ciclo e l'uniformità del film.

Una volta definite le procedure operative standard, la formazione e il flusso produttivo, il passo successivo consiste nel dimostrare le prestazioni. Procedere alla sezione qualità per selezionare i test, definire i criteri di accettazione e garantire una verniciatura a polvere di qualità su larga scala.

Metodi di controllo qualità e come interpretare i risultati

Ti sei mai chiesto perché un rivestimento ha un bell'aspetto ma non resiste in esercizio? Un semplice piano di qualità disciplinato collega le tue specifiche di verniciatura a polvere a controlli quotidiani, così proteggi l'aspetto e le prestazioni sui pezzi reali.

Prove Critiche Adesione Impatto Corrosione E Durezza

| Test | Cosa dimostra | Come eseguirlo | Come interpretare le tendenze |

|---|---|---|---|

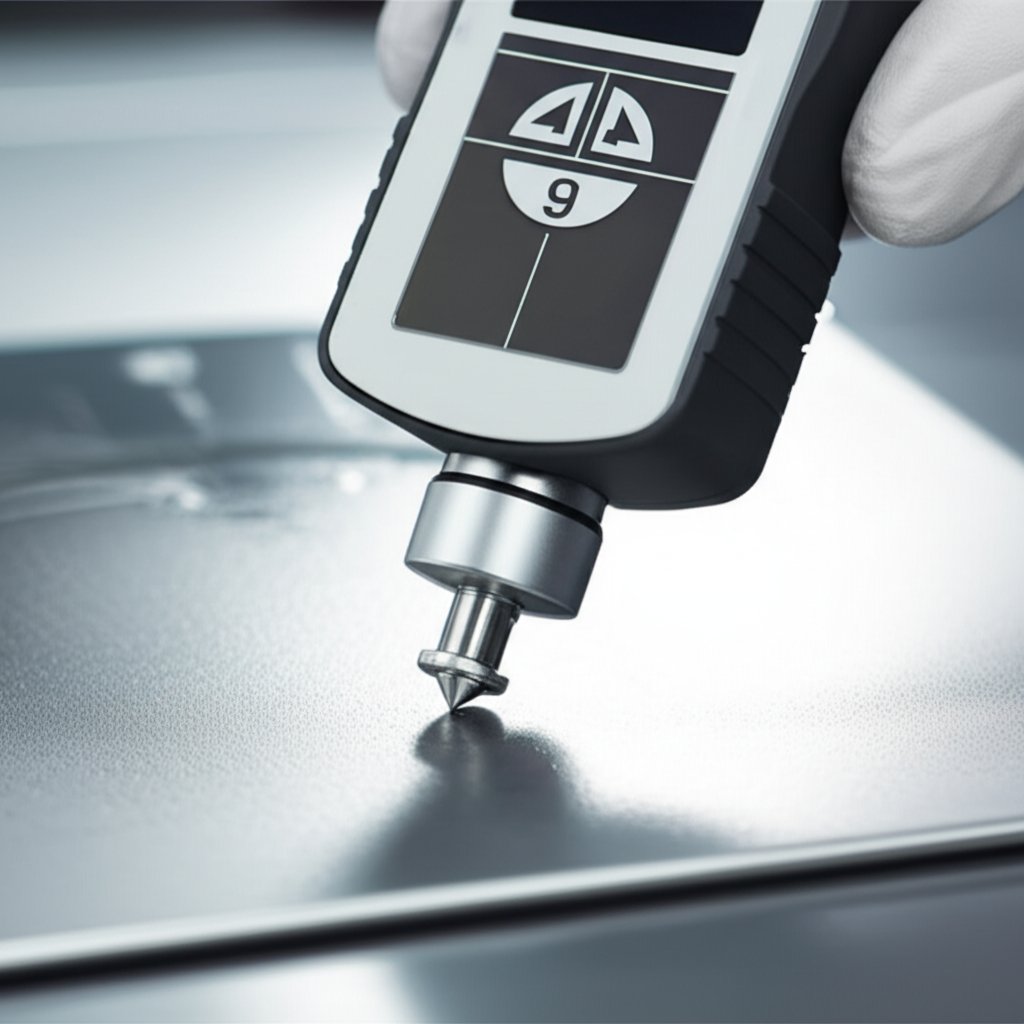

| Spessore del film DFT | Copertura e uniformità che determinano la durata della verniciatura a polvere | Misurare con apparecchiature adatte al tuo substrato | Una grande variabilità indica un rischio per l'aspetto e la protezione |

| Adesione con prova a reticolato | Legame del rivestimento con il metallo | Tracciare una griglia, applicare del nastro, rimuovere | Poca o nessuna rimozione indica un'adesione solida |

| Controllo della cura mediante sfregamento con solvente | Grado di cura | Sfregare con MEK o acetone un numero stabilito di doppie passate | L'ammorbidimento o il trasferimento abbondante suggeriscono una cura insufficiente |

| Durezza della matita | Durezza superficiale e resistenza ai graffi | Utilizzare matite graduate secondo un metodo definito | Raggiungere il grado richiesto senza penetrare |

| Resistenza all'urto | Resistenza alla fessurazione causata da carico improvviso | Metodi di impatto diretto e inverso | Un eccessivo spessore del film può ridurre le prestazioni all'urto |

| Esposizione alla corrosione | Prestazioni del sistema protettivo | Prove di esposizione a nebbia salina o simili | Utilizzo come controllo del sistema con pretrattamento e cura |

| Lucido | Aspetto e consistenza | Misurazione della lucentezza con gonioreflettometro rispetto a uno standard | Le deviazioni possono indicare variazioni nella cura o nella texture |

Questi metodi sono in linea con gli standard di rivestimento a polvere ampiamente utilizzati, inclusi ASTM D3359 adesione, ASTM B117 nebbia salina, ASTM D523 lucentezza, ISO 2409 adesione, ISO 9227 nebbia salina e ISO 1519 flessibilità Houston Powder Coaters .

Misurare correttamente lo spessore del film

Quanto è spesso il rivestimento in polvere e quanto dovrebbe essere spesso il rivestimento in polvere sul tuo pezzo? La risposta onesta è soltanto quanto il tuo standard e il controllo del processo riescono a garantire. Concentrati sullo spessore del film secco (DFT), misurato in modo non distruttivo con il metodo appropriato per il substrato, come induzione magnetica sull'acciaio, correnti parassite sui metalli non magnetici o ultrasuoni quando necessario. Definisci un intervallo pratico di DFT, calibra gli strumenti e effettua campionamenti su geometrie complesse. Molti programmi applicano anche la regola 90:10 per l'accettazione, secondo cui il 90 percento delle letture soddisfa o supera il valore nominale e il restante 10 percento non scende al di sotto del 90 percento del valore nominale Elcometer.

Definire criteri di accettazione e rifiuto in base all'applicazione

Inizia con la scheda tecnica della polvere e il tuo disegno. Quindi verifica i tre fondamentali del tuo processo di verniciatura a polvere. Primo, spessore secco (DFT) entro il range previsto. Secondo, reticolazione verificata mediante prova con solvente. Terzo, adesione tramite prova a crocetta. Un controllo della durezza con matita aumenta l'affidabilità. Ad esempio, molti team utilizzano un numero definito di doppie sfregature con MEK per confermare la reticolazione, e mirano a valutazioni eccellenti nella prova a crocetta quando il pretrattamento è corretto e la reticolazione è adeguata, come specificato da IFS Coatings. Per le parti del sottoscocca, intensifica i test anticorrosione poiché l'esposizione alla strada è più severa rispetto alle modanature interne. Collega i criteri di accettazione all'uso previsto e all'intero sistema: pretrattamento, materiale della vernice in polvere e reticolazione.

- Il piano di campionamento prevede la misurazione di più posizioni per pezzo e per lotto, concentrandosi su geometrie diverse.

- Controllo dello strumento: calibra e verifica lo zero prima dei turni e registra i risultati per gli audit.

- Tracciabilità: registra i lotti, i telai, i setpoint del forno e il tempo di permanenza per collegare i risultati alle cause.

- Verificare le prestazioni del forno e i profili di temperatura dei pezzi prima di modificare le impostazioni.

- Definire quando un problema visivo richiede test DFT, di adesione o di resistenza al solvente.

Il controllo dello spessore del film secco (DFT), la verifica della polimerizzazione e i test di adesione sono elementi irrinunciabili di una specifica solida.

Una volta stabilito il controllo qualità, passare successivamente a sicurezza, conformità ambientale e gestione dei rifiuti per mantenere la linea pulita, sicura e pronta per gli audit mentre si procede con la verniciatura in serie.

Sicurezza, Conformità Ambientale E Gestione Dei Rifiuti Per La Tecnologia Di Verniciatura A Polvere

Procedere in serie e rimanere pronti per gli audit può sembrare un'impresa complessa. Utilizzare questi punti di controllo relativi alla sicurezza e all'ambiente per proteggere persone, attrezzature e finitura, soddisfacendo al contempo le aspettative normative.

Pratiche Fondamentali Di Sicurezza Per Cabine E Forni

- DPI e protezione respiratoria. Seguire le normative OSHA relative a respiratori, comunicazione dei rischi, ventilazione e DPI, e mantenere aggiornati i test di idoneità e la formazione. Sintesi delle indicazioni OSHA.

- Messa a terra e controllo dell'elettricità statica. Mettere a terra tutti gli oggetti conduttivi e il personale nell'area di verniciatura. Mantenere la resistenza a 1 megohm o inferiore, e controllare le fonti di accensione secondo le indicazioni NFPA 33.

- Interblocchi di ventilazione. L'estrazione deve funzionare ogni volta che avviene la verniciatura, e l'equipaggiamento per la verniciatura non deve essere in funzione se i ventilatori sono spenti. Ciò permette di confinare vapori e polveri combustibili nell'area di verniciatura.

- Dispositivi di sicurezza automatici per la linea. Utilizzare rilevatori ottici di fiamma certificati che reagiscano rapidamente e attivino l'arresto del nastro trasportatore, interrompano la ventilazione e l'applicazione, e disinseriscano gli elementi ad alta tensione. Prevedere stazioni di arresto di emergenza facilmente accessibili.

- Sicurezza forni e superfici calde. Impostare limiti di temperatura elevata e interblocchi prima dell'applicazione del calore. Formare i team sui rischi di ustioni e sulle procedure sicure di accesso qualora sia necessario entrare nel forno.

- Servizi di pulizia per polveri combustibili. Prevenire l'accumulo di polvere su sporghi, travi e pavimenti. Utilizzare metodi di vuoto approvati per i luoghi pericolosi, mantenere pulita la superficie del rivestimento in polvere e apporre cartelli NO FUMO O FAMMELLE APPERTE.

- Prontezza di emergenza. Treno per il blocco, il lavaggio degli occhi e gli e-stop, le vie di evacuazione e la risposta alle fuoriuscite. Metti un piano di risposta di una pagina alla cabina e al forno.

Filtrazione dell'aria, gestione dei rifiuti e pulizia domestica

- Filtrazione e ricircolazione. Ricircolare l'aria di scarico solo quando sono installati filtri antiparticolato e monitor di vapore, sono impostati su allarme e interrompono automaticamente l'operazione di spruzzatura se le concentrazioni si avvicinano a livelli non sicuri. Il riscaldamento dell'aria ricircolata deve avvenire a valle dei filtri e del monitoraggio.

- Recupero e condotta della polvere. Mantieni il flusso d'aria e le attrezzature di recupero in modo che la polvere sospesa in aria rimanga confinata nella cabina e nel sistema di recupero. Tieni i tram di recupero a terra.

- Pulizia della fuoriuscita. Rimuovere le fonti di accensione, utilizzare attrezzi non scintillanti ed evitare l'aria compressa per la pulizia, a meno che non ci si trovi all'interno di una cabina o in un'area ventilata con aspirazione attiva. Mantenere la ventilazione in funzione durante le operazioni di pulizia.

- Conformità relativamente a rifiuti ed emissioni. Conservare i registri dei rifiuti smaltiti e garantire l'allineamento con le normative applicabili. I programmi automobilistici devono documentare come la loro linea di rivestimento soddisfi i requisiti dell'EPA per il controllo degli inquinanti atmosferici pericolosi e dei COV. EPA NESHAP per la verniciatura di autovetture e veicoli leggeri .

- Acqua e pretrattamento. Mantenere bagni di pretrattamento e risciacqui, valutando ove possibile il risciacquo in ciclo chiuso per ridurre lo scarico. Registrare i controlli chimici e le sostituzioni dei filtri.

I sistemi a polvere supportano gli obiettivi di sostenibilità riguardo a COV e HAP, ma restano obbligatorie procedure di sicurezza rigorose.

Considerazioni normative e documentazione

- Schede SDS e formazione. Mantenere una libreria aggiornata di schede SDS, i registri della formazione sulla comunicazione dei rischi e i requisiti di DPI esposti nei punti di utilizzo.

- Programma respiratorio. Mantenere aggiornati i registri della selezione dei respiratori, dell'idoneità medica e delle prove di tenuta.

- Ispettioni dell'attrezzatura. Registrare i controlli degli interblocchi di cabine e forni, le prestazioni della ventilazione, i test dei rilevatori ottici di fiamma, le ispezioni degli impianti sprinkler o antincendio e la verifica della continuità del collegamento a terra.

- Registri di manutenzione. Monitorare la manutenzione del sistema di recupero, le sostituzioni dei filtri, la calibrazione dei forni e la manutenzione delle ventole per stabilizzare le prestazioni e ridurre i rischi.

- Documentazione dei rifiuti. Conservare i manifesti e i registri delle fuoriuscite. Verificare le pratiche di smaltimento rispetto alle normative localale.

Ci si chiede se sia possibile verniciare a polvere la plastica? Questa guida tratta specificamente della verniciatura a polvere su metalli nel settore automobilistico. La verniciatura a polvere su plastica o qualsiasi rivestimento in polvere su componenti metallici contenenti inserti non metallici richiede una revisione separata del processo e della sicurezza con il proprio fornitore. Molti team indicano semplicemente che la verniciatura a polvere su plastica è esclusa dallo scopo durante il PPAP per evitare confusione.

Con controlli di sicurezza e ambientali attivi, rileverai i problemi prima e riprenderai l'attività più rapidamente. Ora una matrice per la risoluzione dei guasti, per diagnosticare difetti, riparare il rivestimento e prevenire il loro ripetersi.

Risoluzione dei Difetti e Riparazione dei Rivestimenti a Polvere

Si notano effetto arancione o macchie ruvide sul metallo rivestito a polvere dopo la polimerizzazione? Sembra complesso? Utilizza questa rapida matrice e flusso di lavoro per isolare la causa radice, correggere rapidamente il problema e prevenire difetti ricorrenti senza fare supposizioni.

Matrice di Diagnosi dei Difetti per un Immediato Isolamento della Causa Radice

| Difetto | Provibili cause | Azioni correttive immediate | Misure preventive |

|---|---|---|---|

| Effetto arancione o film granuloso | Spessore del film troppo basso o alto, messa a terra insufficiente, kV o flusso di polvere impostati male | Verificare messa a terra e contatto, correggere kV e flusso, regolare lo spessore del film | Pulire i portapezzi/ganci, seguire la finestra di spessore indicata nella scheda tecnica, mantenere stabile l'ambiente della cabina |

| Spigoli sottili o recessi in gabbia di Faraday | Gli angoli interni allontanano la carica, flusso ridotto, pistola troppo distante, rigenerato troppo fine | Aumentare il flusso, mirare alle rientranze, ottimizzare la distanza tra pistola e pezzo, considerare un leggero preriscaldamento | Orientare i pezzi per agevolare l'accesso, mantenere il rapporto tra materiale vergine e rigenerato, progettare per la verniciatura |

| Ionizzazione inversa nella verniciatura a polvere | Eccessiva carica o applicazione eccessiva, kV e microampere elevati, passate prolungate | Ridurre kV e microampere, aumentare la distanza della pistola, alleggerire le passate | Monitorare la corrente, applicare strati successivi su forme complesse, formare personale per uno spessore uniforme del film |

| Schizzi o fluttuazioni | Eccessiva fluidificazione, accumulo sulla punta, pompe usurate o tubi lunghi/piegati, umidità nell'aria | Pulire la punta e l'elettrodo, riparare i tubi, asciugare l'aria, reimpostare la fluidificazione del serbatoio | Piano di manutenzione, asciugatori/ filtri dell'aria, sostituire le parti usurate |

| Spessore insufficiente o copertura scadente | Cattivo collegamento a massa, impostazioni errate, distanza ridotta tra i rack, posizionamento dei pezzi, sbalzi di umidità | Pulire i ganci, rispettare la corretta distanza, regolare flusso e passate, stabilizzare la cabina | Verificare la continuità del collegamento a massa, standardizzare l'allestimento, controllare l'ambiente |

| Colature o formazione di stalattiti | Eccesso di film o surriscaldamento del substrato prima della cura | Rimuovere e rivestire nuovamente, ridurre il flusso, evitare un pre-riscaldamento eccessivo | Mantenere lo spessore del film conforme alla scheda tecnica (TDS), utilizzare passate multiple più leggere nelle sezioni pesanti |

| Microforature o schiumatura | Gas o umidità intrappolati, film eccessivamente spesso | Ridurre lo spessore del film, regolare le impostazioni del forno o la velocità della linea, assicurarsi che i pezzi siano asciutti | Asciugatura completa, obiettivi di spessore ragionevoli, cura costante |

Vi state chiedendo se l'acciaio verniciato a polvere arrugginisce? Se le aree Faraday o i bordi sono lasciati troppo sottili o scoperti, quei punti diventano più vulnerabili alla corrosione, quindi la copertura è fondamentale secondo IFS Coatings.

Flussi di lavoro per riparazione e riverniciatura che proteggono le prestazioni

- Valutare la fattibilità. Confermare che il difetto possa essere riparato senza compromettere funzionalità o tolleranze.

- Preparare la superficie. Rimuovere il materiale sciolto con una spazzola metallica o carteggiando. Appianare le zone irregolari, quindi rimuovere la polvere con aria compressa o lavaggio. Asciugare completamente.

- Regolare per un secondo strato. Ridurre l'amperaggio a circa 20–40 microampere, aumentare il flusso di polvere di circa il 10% e allontanare la pistola di 2,5–5 cm. Mantenere una distanza costante, riverniciare l'intera superficie A, quindi procedere alla cura secondo il ciclo normale. Alcuni tipi di polvere richiedono una leggera carteggiatura per favorire l'adesione tra gli strati Products Finishing .

- Riesaminare. Verificare aspetto e copertura prima della consegna.

Se stai verniciando metallo rivestito a polvere come parte della riparazione, valgono le stesse indicazioni per la preparazione della superficie e la leggera carteggiatura. Queste regolazioni costituiscono una guida pratica su come eseguire il rivestimento a polvere su metallo durante le operazioni di ritocco.

Controlli preventivi per stabilizzare il rivestimento

- Messa a terra e pulizia. Mantenere puliti i contatti metallo-metalli sui ganci e sui supporti. Documentare i controlli di messa a terra per ogni turno.

- Ambiente e distanza. Controllare umidità e temperatura mantenendole entro intervalli costanti, gestire il rapporto tra polvere vergine e rigenerata e mantenere una distanza adeguata tra pistola e pezzo per una copertura uniforme. Le indicazioni tipiche includono un'umidità relativa compresa tra il 40% e il 60%, condizioni di stoccaggio/applicazione di 70° ± 10°F e una distanza di circa 8–10 pollici sulle linee automatiche o 6–10 pollici a mano, secondo suggerimenti basati sull'esperienza riportati nella guida sopra citata.

- Standardizzare l'allestimento. Definire in modo fisso le impostazioni del rivestimento a spruzzo per kV, microampere, portata e modelli a seconda della famiglia di pezzi.

- Disciplina dell'attrezzatura. Evitare l'accumulo sulle punte e sugli elettrodi, evitare un'eccessiva fluidificazione, utilizzare aria compressa secca e sostituire pompe o venturimetri usurati.

- Presentazione. Disporre i pezzi in modo da evitare interferenze elettrostatiche e orientare geometrie complesse per facilitarne l'accesso.

- Monitorare e apprendere. Registrare le riparazioni per difetto al fine di individuare modelli ricorrenti e stabilizzare i risultati della verniciatura a polvere.

Utilizza questa matrice e i tuoi registri di riparazione per ridurre immediatamente le variazioni, quindi riporta questi dati nel modello di costo e ROI successivo per vedere come una minore incidenza di difetti aumenti produttività e margini.

Modello di Costo e ROI per Programmi Automobilistici

Quando il direttore finanziario chiede quale opzione sia più economica durante l'intero ciclo di vita del programma, come rispondi con sicurezza? Utilizza questo modello neutro e modulare per confrontare verniciatura a polvere e liquida in applicazioni automobilistiche reali, senza dover tirare a indovinare.

Fattori di costo critici da considerare: Polvere vs Liquido

| Categoria | Esempi di fattori di costo | Cosa raccogliere | Dove reperire i dati | Note |

|---|---|---|---|---|

| Materiali | Polvere $ per libbra, efficienza di trasferimento al primo passaggio, tasso di recupero della polvere in eccesso, perdite durante il cambio colore | Prezzo per colore, spessore del film obiettivo, compatibilità con il recupero, rifiuti previsti durante i cambi di colore | Offerta del fornitore e scheda tecnica (TDS), prove sulla linea | La polvere può raggiungere un'elevata efficienza di trasferimento e riutilizzare la polvere in eccesso, riducendo gli sprechi e i costi dei materiali PBZ Manufacturing. |

| Manodopera | Prelavaggio, mascheratura, sospensione, tempo di spruzzatura, ispezione, ritocco | Tempo per attività per famiglia di parti, livello di formazione, copertura turni | Studi sui tempi, esecuzioni pilota | Una progettazione ottimizzata per la verniciatura può ridurre i minuti di mascheratura e il tempo di intervento manuale. |

| Ammortamento dell'attrezzatura | Cabine, forni, lavatrici, unità di recupero, macchina applicatrice di polvere, attrezzature di sospensione | Capex, vita prevista, piano di manutenzione, utilizzo | Preventivi Capex, schedulazioni contabili | Confronta una cella manuale rispetto a un sistema di verniciatura a polvere automatizzato alla velocità prevista. |

| Energia | Densità di carico del forno, cicli di cura, riscaldamento del pretrattamento, aria compressa, ventilatori | Energia per ciclo o per ora, velocità della linea, setpoint di forni e vasche | Contatori delle utenze e bollette, registri di processo | Mappare gli apporti energetici per blocco di processo per individuare l'intensità e le opportunità di risparmio energetico avanzato. |

| Qualità | Rendimento al primo passaggio, tasso di ritravaglio, scarti, variazione dello spessore | Pareto dei difetti, manodopera per riverniciatura, costi di sverniciatura e riprocessazione | Database QA, record NCR | Cottura stabile e DFT più basso riducono le riprese e proteggono la finitura con rivestimento a polvere. |

| Rispetto | Gestione dei rifiuti, filtri, acque reflue, reporting | Tariffe di smaltimento, intervalli di sostituzione filtri, manutenzione vasca | Registri EH&S, registrazioni dei servizi del fornitore | Includere il servizio di manutenzione filtri per il recupero e la gestione chimica del pretrattamento. |

Come compilare il foglio costi con i dati del fornitore

- Materiali. Chiedere ai produttori di rivestimenti a polvere e ai verniciatori industriali il prezzo per colore, lo spessore del film raccomandato, le indicazioni per il recupero e le procedure di cambio colore. Modellare FPTE e recupero in base al tipo di sistema, poiché il recupero a ciclone e a cartuccia presenta comportamenti diversi in termini di utilizzo, come descritto da Products Finishing.

- Processo ed energia. Registrare le temperature delle vasche di lavaggio, dei forni di asciugatura e cottura, e la velocità della linea. Creare un semplice diagramma di processo per associare gli apporti energetici a ciascuna fase e valutare l'intensità per pezzo o per ora Energia avanzata .

- Manodopera. Temporeggiare la pulizia preliminare, la mascheratura e le passate di spruzzatura per famiglia di pezzi. Annotare i minuti di cambio produzione e il tempo di pulizia tra un colore e l'altro.

- Qualità. Recupera la storia degli interventi e degli scarti per difetto. Collega i difetti al costo della manodopera, dei materiali e dei ritardi.

- Conformità. Aggiungi alla scheda i formulari dei rifiuti, le sostituzioni dei filtri e la manutenzione dei bagni. Usa segnaposto finché non avrai le fatture.

Suggerimento. Confronta le polveri in base al costo per piede quadrato applicato, non solo al prezzo per libbra, poiché le caratteristiche di applicazione e recupero determinano la spesa reale Products Finishing.

Interpretazione degli impatti su ritravaglio, energia e produttività

- Confronta il costo per pezzo a piena capacità della linea. Sottovalutare i buffer di WIP porta a un'errata lettura del tempo di permanenza nel forno e dell'intensità energetica.

- Isola la manodopera per mascheratura. Una piccola modifica progettuale che elimina una zona di mascheratura può risultare più vantaggiosa di qualsiasi sconto sui materiali su larga scala.

- Valuta l'energia per lotto rispetto al flusso continuo. La densità di carico del forno e la stabilità della cura influenzano spesso il costo totale più del prezzo unitario.

- Modella scenari di miscelazione colori. Cambiamenti frequenti di colore aumentano le operazioni di spurgo e i tempi di fermo. Tieni conto di questa riduzione nell'utilizzo e nella manodopera.

- Utilizzo dello stress. Un'elevata efficienza di trasferimento alla prima passata e sistemi di recupero ben mantenuti riducono il costo del materiale e gli sprechi.

Costruisci il confronto con preventivi reali, dati TDS e tempi misurati, quindi esegui scenari per le tue applicazioni di rivestimento più critiche. Successivamente, applica questo schema per selezionare i partner e verificarne l'idoneità tramite prove su linee interne e fornitori qualificati.

Selezione di un Partner Fidato per la Verniciatura a Polvere Automobilistica

Pronto a trasformare la tua specifica in una produzione stabile e al ritmo richiesto? La scelta del fornitore giusto per la verniciatura a polvere dei componenti auto è un fattore strategico per qualità, velocità e riduzione dei rischi. Usa questa checklist per confrontare i fornitori di verniciatura a polvere automobilistica senza fare supposizioni.

Cosa Cercare in un Partner per Polveri di Qualità Automobilistica

- Sistema di qualità e disciplina automobilistica. Dare priorità alla conformità IATF 16949, alle capacità APQP e PPAP e alla dimostrazione del controllo dello spessore. Molti programmi richiedono ai rivestitori di presentare uno studio sulla capacità di spessore su 30 pezzi durante il PPAP, come indicato nel Manuale dei Requisiti per i Fornitori Marwood.

- Esperienza, certificazione, assicurazione e tempi di consegna. Cercare un portafoglio comprovato, certificazione ISO 9001, chiara copertura assicurativa per responsabilità del prodotto e tempi di consegna definiti per proteggere le tempistiche, secondo i suggerimenti per la selezione di Keystone Koating.

- Prettrattamento e gamma di prodotti chimici. Verificare la disponibilità di opzioni di pretttrattamento interne e il supporto per i prodotti chimici necessari, dai primer epossidici ai sistemi poliestere esterni per la verniciatura a polvere dei veicoli.

- Applicazione e controllo della cottura. Chiedere informazioni sul profilo forno, sugli standard di attrezzaggio, sulle procedure di cambio colore, sulle pratiche di recupero e sui runbook per il primo articolo nella verniciatura a polvere delle auto.

- Capacità di ispezione. Verificare la disponibilità in sede di strumenti e metodi per il controllo dello spessore del film secco (DFT), adesione, lucentezza, resistenza all'impatto e corrosione, con relativa documentazione di taratura.

- Prestazioni secondo il vostro takt. Esaminare la densità dei rack, il numero di cabine, gli impatti del mix di colori e i piani di cambio prodotto in relazione alla vostra gamma di prodotti.

- Tracciabilità e conformità. Garantire la tracciabilità dei lotti, la prontezza della documentazione PPAP e il controllo delle sostanze vietate in linea con le aspettative del settore automobilistico.

- Imballaggio e movimentazione. Richiedere imballaggi resistenti alle abrasioni, etichettatura e piani di trasporto che preservino la qualità del rivestimento.

Dai Prototipi alla Produzione: Come Scalare Senza Sorprese

Sembra complesso? Diventa più semplice quando lo stesso team supporta DFM, campioni e produzione. I fornitori con capacità metallica completa possono ridurre le interfacce e i rischi sui tempi di consegna. Ad esempio, Shaoyi offre prototipazione rapida, stampaggio e lavorazioni meccaniche, verniciatura a polvere e altri trattamenti superficiali, assemblaggio e qualità certificata IATF 16949 sotto un unico tetto. Questo percorso integrato vi aiuta a definire precocemente rack, finestre di cura e controllo dello spessore, mantenendoli successivamente nella verniciatura a polvere per auto alla velocità di linea.

Piano d'Azione E Risorse Per Iniziare

- Definire i requisiti. Elenchi di parti, substrati, finestre DFT target, standard di aspetto, piano di prova, volumi annuali e livello di PPAP per le parti di auto con rivestimento in polvere.

- Fornitori prescelti. Confronta i rivestimenti in polvere metallica sulle certificazioni, i riferimenti automobilistici, le opzioni di pretrattamento, i laboratori di ispezione e la capacità per il tuo mix di geometrie.

- - Faccia dei test di campionamento. Chiedete campioni rivestiti con mappe di spessore, profili del forno e rapporti di ispezione che riflettano i vostri reali scaffali e colori per il rivestimento in polvere del veicolo.

- Valutare i risultati a ritmo. Confronta la resa del primo passaggio, i percorsi di rifacimento, il tempo di fermo del cambio di colore e la reattività durante i turni di programmazione.

- Selezionate le capacità e la disciplina. Concorrenza di imprese al partner che dimostra un controllo stabile dei processi, una documentazione chiara e una comunicazione rapida per il rivestimento in polvere di automobili.

Con una lista di controllo strutturata e un approccio basato sul test, si ridurrà il rischio e si raggiungeranno risultati coerenti e pronti per la produzione in tutto il programma.

FAQ sul rivestimento in polvere per l'automobile

1. il numero di Che cos'è il rivestimento metallico eco-compatibile?

Il rivestimento in polvere è una finitura a basso contenuto di COV e priva di solventi per le parti metalliche. La polvere secca viene applicata elettrostaticamente e l'overspray può essere recuperato, riducendo i rifiuti fornendo un film resistente adatto agli ambienti automobilistici.

2. La sua vita. Quanto dura il rivestimento in polvere sul metallo?

La durata di vita dipende dalla qualità del pretrattamento, dalla chimica della polvere, dal controllo dello spessore del film, dalla disciplina di cura e dall'esposizione. Le parti esterne utilizzano in genere sistemi di poliestere stabili UV, mentre i primer e le parti interne possono utilizzare epossidi o ibridi. Mantenere lo spessore della pellicola secca entro le specifiche e verificare la cura e l'adesione durante la produzione aiuta a prolungare la durata.

3. La sua vita. Quali sono i passaggi di base del processo di rivestimento in polvere per i pezzi di ricambio di automobili?

Una sequenza pratica è la prepulizia, il rivestimento di conversione, il risciacquo e l'essiccazione, lo spruzzo elettrostatico, la cura in forno per il TDS del fornitore di polvere, il raffreddamento e l'ispezione. Le variabili chiave includono la tensione del cannone, il flusso di polvere, la messa a terra e la velocità della linea, che dovrebbero essere impostate con le istruzioni del fornitore e le prime corse dell'articolo.

4. La sua vita. Quale rivestimento in polvere dovrei usare per le ruote, le staffe e il rivestimento interno?

Utilizzare poliestere per parti esposte agli UV come le ruote, epossidi come primer o per aree interne e non UV, e ibridi quando sono necessarie proprietà equilibrate. Il nero a texture è comune per le parentesi, i metallici e le vene aggiungono stile per le parti visibili e le formulazioni ad alto calore vengono valutate per le posizioni adiacenti al vano motore o allo scarico per TDS.

- 5°. Come scelgo un fornitore di parti di auto per rivestimenti in polvere?

Priorità alla preparazione per l'IATF 16949, capacità PPAP, opzioni di pretrattamento, controllo della cura e laboratorio di ispezione in loco. Chiedere campionamenti con mappe di spessore e profili del forno, quindi confrontare la resa di primo passaggio e le prestazioni di cambio al ritmo. Per la prototipazione integrata alla produzione sotto un unico tetto, considera un partner pronto per l'automotive come Shaoyi per la lavorazione dei metalli, il rivestimento in polvere e il supporto all'assemblaggio su https://www.shao-yi.com/service.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —