- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Che cos'è la fosfatazione? Tipi, quando utilizzarli e perché

Time : 2025-10-28

Cos'è la fosfatazione e perché usarla?

Cosa significa fosfatazione nella finitura metallica

Ti sei mai chiesto perché alcuni pezzi d'auto durino più a lungo, o perché la vernice aderisca meglio su certe superfici metalliche? La risposta spesso si trova in un processo chiamato fosfatizzazione . In termini semplici, la fosfatazione è un trattamento chimico di conversione che trasforma lo strato più esterno di un metallo—generalmente acciaio al carbonio o acciaio a bassa lega—in un cristallino rivestimento fosfatico . Questo strato non è una vernice né un rivestimento metallico. È invece una nuova superficie creata da una reazione chimica, progettata per migliorare la resistenza alla corrosione, l'adesione della vernice e la lubrificazione in settori come quello automobilistico, degli elementi di fissaggio, degli elettrodomestici e delle attrezzature per il settore petrolifero.

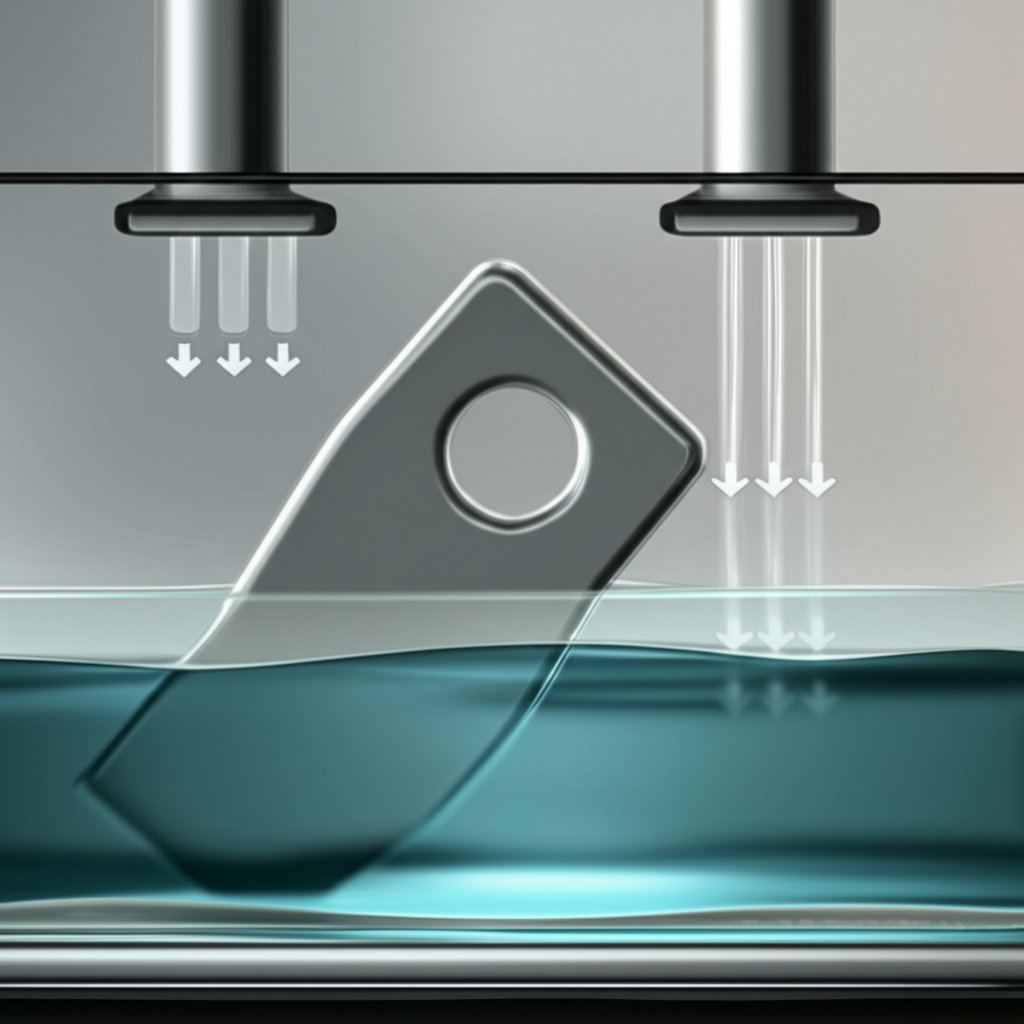

Come si forma il rivestimento di conversione fosfato

Sembra complesso? Immagina di immergere un pezzo metallico in un bagno speciale contenente acido fosforico e ioni metallici come zinco, ferro o manganese. L'acido reagisce delicatamente con il metallo e, mentre la reazione procede, si formano cristalli di fosfato che si ancorano alla superficie, creando uno strato uniforme e microcristallino noto come rivestimento di conversione al fosfato . Questo processo è talvolta chiamato fosfatazione ed è accuratamente personalizzato a seconda del metallo di base e del risultato prestazionale desiderato. Ad esempio, sebbene l'acciaio sia il substrato più comune, chimiche specializzate permettono la fosfatazione anche su alluminio o acciai rivestiti di zinco (fonte) .

Vantaggi e compromessi intrinseci

Perché i produttori scelgono la fosfatazione rispetto ad altri pretrattamenti? Ecco un elenco rapido di ciò che noterai con una finitura fosfatata di qualità:

- Adesione della vernice notevolmente migliorata — la vernice aderisce meglio e dura più a lungo

- Resistenza alla corrosione sotto i rivestimenti — protegge il metallo dalla ruggine e dai danni ambientali

- Riduzione di grippaggio e usura—particolarmente importante per elementi di fissaggio, ingranaggi e parti stampate

- Attivazione superficiale costante—garantisce un rivestimento uniforme nei processi a valle

La fosfatazione è spesso scelta per la sua economicità, affidabilità e capacità di fornire risultati costanti come base per ulteriori rivestimenti o lubrificanti. Tuttavia, è importante ricordare che un rivestimento di conversione fosfato da solo non sostituisce un rivestimento barriera completo in ambienti aggressivi. La sua efficacia protettiva dipende da una corretta pulizia, dal controllo del bagno e dal trattamento post-fosfatazione. Senza questi accorgimenti, anche il migliore finitura fosfato può risultare inferiore alle aspettative.

Dove si colloca la fosfatazione tra i trattamenti preliminari

A differenza delle vernici o dei rivestimenti, la fosfatazione è un passaggio fondamentale di conversione—spesso il primo in una sequenza prima della verniciatura, della verniciatura a polvere o dell'oleatura. È particolarmente apprezzata nella produzione automobilistica, dove aiuta i pannelli della carrozzeria e le viti a resistere alla corrosione, e nei componenti meccanici o per pozzi petroliferi dove la lubrificazione e l'usura controllata sono fondamentali. Esistono versioni specializzate per alluminio e acciai zincati, ma la maggior parte delle applicazioni si concentra su substrati in acciaio e ferro.

La fosfatazione è un passaggio fondamentale di conversione che permette ai rivestimenti successivi di funzionare meglio, durare più a lungo e essere applicati in modo più uniforme.

In sintesi, se stai valutando cos'è la fosfatazione per il tuo prossimo progetto, pensalo come un trattamento superficiale strategico che migliora le prestazioni di vernici, lubrificanti e persino parti in metallo a nudo. Le sezioni seguenti ti guideranno attraverso i principali tipi di fosfatazione, i controlli del processo passo dopo passo, modelli di controllo qualità, risoluzione dei problemi e consigli chiari per la selezione—così potrai scegliere la corretta conversione al fosfato in base alle tue esigenze.

Come funziona il processo di fosfatazione

Fondamenti della Preparazione della Superficie

Quando entri in un moderno impianto di fosfatazione , il flusso di lavoro potrebbe sembrare all'avanguardia, ma i passaggi fondamentali rimangono pratici e metodici. Perché la preparazione della superficie è così cruciale? Perché le prestazioni di qualsiasi rivestimento fosfatico su acciaio dipendono innanzitutto da quanto la superficie è pulita e attiva. Immagina di dover verniciare un metallo unto e polveroso—il risultato non aderirà. È per questo motivo che ogni processo di fosfatatura inizia con una rigorosa pulizia e ispezione.

- Ispezione iniziale e identificazione del contaminante: I pezzi vengono controllati per oli, ruggine o altri contaminanti. Questo aiuta a selezionare il metodo di pulizia più adatto e garantisce che il processo sia personalizzato per ogni lotto.

- Pulizia meccanica o chimica: Contaminanti persistenti potrebbero richiedere sabbiatura o detergenti speciali prima di proseguire.

- Sgrassaggio alcalino: Un bagno caldo alcalino rimuove grassi e oli industriali. È essenziale per un processo di fosfatazione risultati (fonte) .

- Risciacquo con acqua: Il risciacquo elimina i residui di detergenti, prevenendo reazioni indesiderate nei passaggi successivi.

- Attivazione (se utilizzata): Alcuni processi utilizzano un pretrattamento per favorire la formazione di cristalli fosfatici fini e uniformi, particolarmente importante per pezzi con forme complesse.

Panoramica del passaggio di conversione

- Applicazione della fosfatazione (per immersione o a spruzzo): È qui che avviene la principale reazione chimica. I pezzi vengono immersi o spruzzati con una soluzione di fosfatazione—contenente composti di ferro, zinco o manganese. La scelta tra immersione e spruzzo dipende dalla geometria dei pezzi, dalla scala produttiva e dal tipo di trattamento fosfatico desiderato. Ad esempio, fosfatazione al zinco è spesso utilizzata per le carrozzerie automobilistiche mediante linee a spruzzo, mentre i pezzi pesanti possono essere trattati per immersione per ottenere una finitura più resistente.

- Risciacquo/i intermedio/i: Dopo la fosfatizzazione, un accurato risciacquo garantisce che non rimangano residui chimici in eccesso, che potrebbero interferire con i rivestimenti successivi.

- Trattamento finale/sigillante (opzionale): Può essere applicato un sigillante cromato o non cromato per migliorare la resistenza alla corrosione e l'adesione della vernice. Si raccomanda di utilizzare agenti di post-trattamento supportati da documentazione tecnica chiara per garantire prestazioni stabili.

Essiccazione e manipolazione

- Asciugatura: I pezzi vengono essiccati utilizzando aria calda, forni o coltelli d'aria per prepararli alla verniciatura o allo stoccaggio. Un'adeguata essiccazione evita macchie d'acqua e garantisce l'integrità dello strato fosfatico.

- Rivestimento o stoccaggio protetto: Le parti trattate sono ora pronte per essere verniciate, rivestite a polvere, oliate o stoccate temporaneamente. Un processo correttamente eseguito lavaggio fosfatico significa che il metallo è predisposto per qualsiasi fase successiva.

Fattori critici e lista di controllo della prontezza

In tutto il processo di fosfatatura , diversi fattori determinano la qualità del rivestimento:

- Superficie pulita e priva di oli prima della fosfatazione

- Agitazione costante del bagno e controllo della temperatura

- Risciacqui freschi e non contaminati tra un passaggio e l'altro

- Tempo minimo tra risciacquo, fosfatazione e asciugatura

- Ricarica controllata del bagno — regolazione dei prodotti chimici secondo necessità per risultati uniformi

Prima di inviare i componenti al passaggio successivo, verificare che:

- Assenza di rottura del film d'acqua (l'acqua si distribuisce uniformemente sulla superficie)

- Aspetto opaco uniforme del rivestimento fosfatico

- Assenza di smut o residui visibili

- Corretto deflusso — nessuna formazione di pozzetti o striature

Punti decisionali: Immersione vs Nebulizzazione, Fosfato di Ferro vs Fosfato di Zinco vs Fosfato di Manganese

La scelta del processo più adatto dipende spesso dalla geometria del pezzo e dall'uso previsto. L'immersione è preferita per parti pesanti, complesse o soggette a usura elevata, mentre le linee a spruzzo sono adatte per forme semplici e alti volumi di produzione. Il fosfato di ferro è economico e indicato per basi vernici semplici, fosfatazione al zinco è scelto per una superiore protezione contro la corrosione, e il manganese è utilizzato quando la lubrificazione è fondamentale. Se sono richiesti valori precisi di pH, temperatura o tempo di immersione, si deve fare riferimento agli standard pertinenti o ai dati tecnici forniti dal fornitore. Nelle operazioni generali, assicurare un bagnamento completo del pezzo, un adeguato mescolamento della soluzione nel bagno e minimizzare i ritardi tra le fasi sono aspetti chiave per garantire qualità.

Ricorda, l'obiettivo di ogni rivestimento fosfatico su acciaio è quello di fornire una base uniforme e aderente per qualsiasi successivo trattamento—sia esso vernice, polvere o olio. La sezione successiva ti aiuterà a selezionare il tipo di fosfatazione più adatto alla tua applicazione, confrontando le opzioni a base di ferro, zinco e manganese in base alla funzione e alle esigenze industriali.

Tipi di Rivestimenti Fosfatati e Quando Utilizzarli

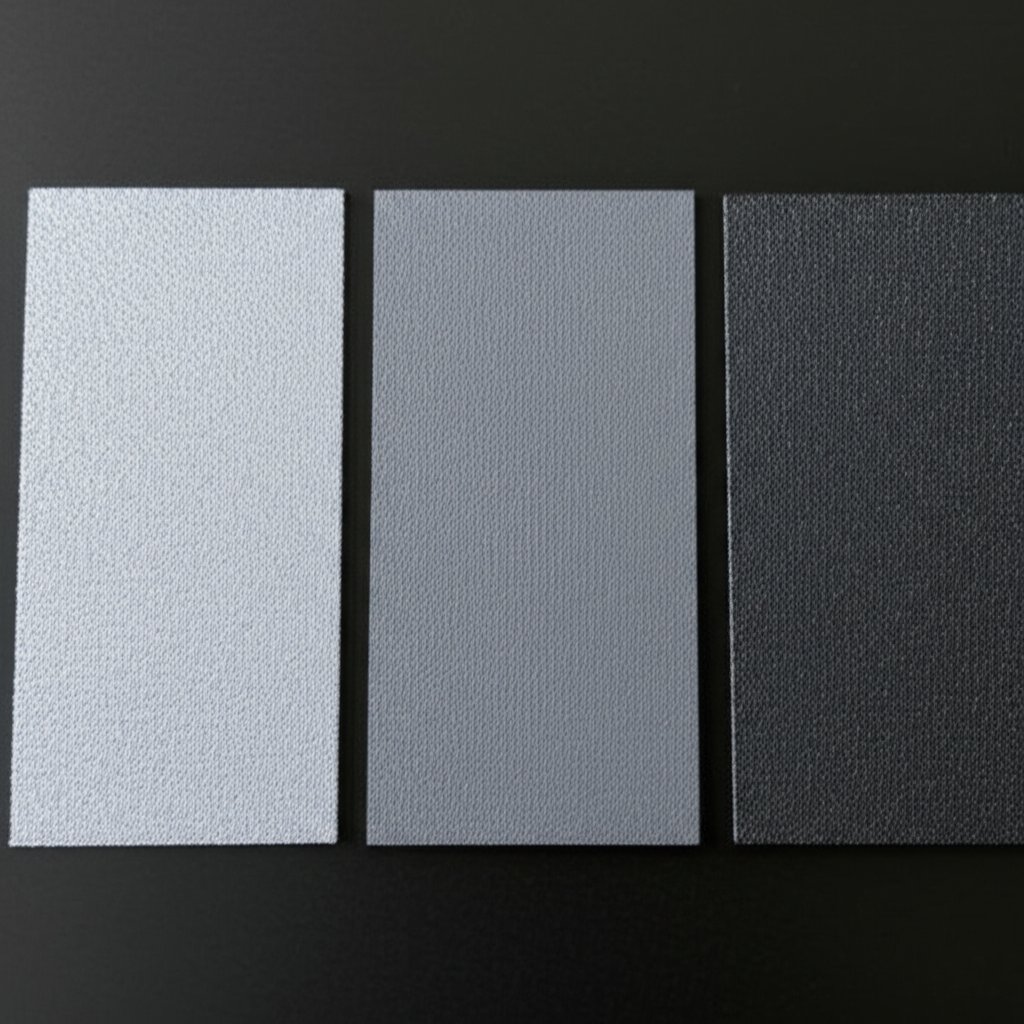

Ferro vs Zinco vs Manganese a Colpo d'Occhio

Quando si deve decidere quale finitura fosfatica è più adatta al proprio progetto, è utile confrontare direttamente le differenze principali. Ogni tipo – ferro, zinco e manganese – offre vantaggi specifici per esigenze industriali particolari. Analizziamo insieme i punti di forza pratici e i compromessi di ciascuno:

| Tipo di fosfatazione | Funzione principale | Rivestimenti successivi tipici | Resistenza alla corrosione (sotto vernice) | Usura/lubrificazione | Industrie/applicazioni comuni |

|---|---|---|---|---|---|

| Rivestimento a base di ferro | Base per verniciatura, protezione anticorrosiva leggera | Vernice liquida, rivestimento in polvere | Buona (per ambienti poco aggressivi) | Basso (non assorbente per oli) | Elettrodomestici, pannelli carrozzeria automotive, scaffalature, beni di consumo |

| Rivestimento al fosfato di zinco | Base per vernice, sottocappotto anticorrosione, formatura a freddo | Vernice liquida, rivestimento in polvere, olio, cera | Eccellente (il migliore tra i fosfati) | Moderato (assorbe bene i lubrificanti) | Telaio automobilistico, macchinari pesanti, fissaggi, militare, costruzioni |

| Rivestimento al fosfato di manganese | Rodaggio, lubrificazione, protezione in fase di rodaggio | Olio, cera, vernice leggera | Molto buona (quando oliata), moderata (a nudo) | Elevata (migliore per parti mobili) | Ingranaggi, cuscinetti, dispositivi di fissaggio, utensili per pozzi petroliferi, parti interne del motore |

Scelta del peso del film e della struttura cristallina

Non tutti i rivestimenti fosfatici sono uguali tra loro, nemmeno all'interno di un singolo tipo: esistono opzioni con diversi spessori del film e dimensioni dei cristalli. Ecco come abbinare quello giusto rivestimento fosfatico alla tua applicazione:

- Rivestimenti più pesanti: Scegliere film più pesanti e a cristalli grossolani quando è necessaria la massima ritenzione di olio o cera, ideale per rivestimento al fosfato di manganese su viti e ingranaggi, o pesanti rivestimento al fosfato di zinco per la formatura a freddo e la prevenzione della ruggine.

- Rivestimenti più leggeri, a cristallizzazione fine: Scegliere questi per geometrie complesse o quando è fondamentale una superficie liscia e pronta per la verniciatura. I fosfati di ferro e i fosfati leggeri di zinco sono scelte comuni per linee a spruzzo ad alta produttività, dove uniformità estetica e adesione della vernice sono prioritarie.

Le prestazioni del vostro trattamento fosfatico non dipendono solo dallo spessore, ma anche dalla struttura cristallina. Strati densi e finemente granulari migliorano l'adesione della vernice e la resistenza alla corrosione, mentre strutture grossolane e aperte assorbono meglio l'olio garantendo una lubrificazione superiore e protezione durante la fase di rodaggio.

Consigli Specifici per l'Industria

- Carrozzerie automotive e pannelli: Il rivestimento al fosfato di ferro è spesso utilizzato come base verniciabile economica in ambienti poco aggressivi. Per una maggiore resistenza alla corrosione, specialmente sui telai, si preferisce il rivestimento al fosfato di zinco.

- Viti, ingranaggi e componenti motore: La finitura al fosfato di manganese è la scelta ideale per l'usura, il rodaggio e la lubrificazione, specialmente quando il pezzo verrà oliato dopo il trattamento. Spesso si presenta come una finitura nera al fosfato su parti mobili critiche.

- Attrezzature pesanti e settore militare: Il rivestimento al fosfato di zinco è preferito per la sua eccellente protezione anticorrosione sottofilm e la compatibilità con diversi strati superiori, inclusi oli e cere.

- Elettrodomestici e beni di consumo: Il fosfato di ferro è ampiamente utilizzato per la sua semplicità ed economicità quando non è richiesta un'elevata resistenza alla corrosione.

È importante ricordare: la metallurgia, le operazioni di formatura precedenti e la pulizia della superficie possono influenzare i risultati tanto quanto la chimica del bagno stesso. Anche il miglior rivestimento al fosfato di manganese o rivestimento al fosfato di zinco risultato sarà insufficiente se il substrato non è stato adeguatamente preparato.

Scegliere un rivestimento più pesante e grossolano quando è necessaria la ritenzione dell'olio o la resistenza all'abrasione; optare per una finitura leggera e a cristalli fini per forme complesse o quando l'aspetto della vernice è fondamentale.

In sintesi, la selezione del giusto trattamento fosfatico consiste nell'abbinare la funzione all'ambiente e al processo successivo. Che tu abbia bisogno di un trattamento in fosfato di manganese per la protezione in fase di rodaggio, oppure di un rivestimento in fosfato di ferro economico per linee di verniciatura, comprendere queste differenze ti aiuta a fare la scelta migliore per la tua applicazione. Successivamente, esploreremo come i rivestimenti fosfatici interagiscono con vernici e primer per garantire un controllo della corrosione a lungo termine e una buona adesione. trattamento in fosfato di manganese per la protezione in fase di rodaggio, oppure di un rivestimento in fosfato di ferro economico per linee di verniciatura, comprendere queste differenze ti aiuta a fare la scelta migliore per la tua applicazione. Successivamente, esploreremo come i rivestimenti fosfatici interagiscono con vernici e primer per garantire un controllo della corrosione a lungo termine e una buona adesione.

Fosfatazione per l'adesione della vernice e il controllo della corrosione

Perché il fosfato migliora l'adesione della vernice

Ti sei mai chiesto perché alcune parti metalliche verniciate resistono per anni allo sbucciamento, alla formazione di bolle o alla ruggine, mentre altre si deteriorano rapidamente? Il segreto spesso risiede nella preparazione della superficie, in particolare nell'uso della fosfatazione. Quando si applica un rivestimento fosfatato, si crea uno strato microcristallino sul metallo. Questo strato non è solo estetico; offre un effetto di microancoraggio unico. Immagina milioni di piccole punte e valli a livello microscopico. I fondi per vernici, come primer per vernice al fosfato di zinco , possono penetrare in queste aree, fissandosi saldamente e formando un legame molto più forte con il metallo sottostante. Questo microancoraggio, unito al migliorato livello di energia superficiale del metallo trattato, garantisce che i rivestimenti di vernice o in polvere aderiscano in modo più uniforme e resistano alla delaminazione nel tempo.

Compatibilità e sequenza dei fondi

Per sfruttare al meglio il trattamento fosfatico non basta solo il rivestimento in sé, ma anche ciò che segue. Ecco un elenco di buone pratiche da seguire quando si prepara la superficie per la verniciatura o la verniciatura a polvere:

- Pulizia Approfondita: Rimuovere oli, polvere e tutta la corrosione sciolta prima del fosfatabile.

- Trasferimento rapido alla verniciatura: Spostare le parti al reparto di verniciatura subito dopo l'essiccazione per evitare ruggine lampo o contaminazioni.

- Primer compatibili: Utilizzare primer formulati per aderire a superfici trattate con fosfato, come primer per vernice al fosfato di zinco per acciaio.

- Manipolazione accurata: Evitare di toccare o contaminare lo strato fosfatico prima della verniciatura o della verniciatura a polvere.

Il fosfatabile è particolarmente efficace come pretrattamento sia per rivestimenti liquidi che a polvere, incluso su lamiera zincata con rivestimento a polvere . Lo strato fosfatico aiuta a prevenire problemi come degassamento o scarsa adesione, a condizione che sia pulito, asciutto e adeguatamente sigillato prima dell'applicazione del rivestimento.

Realtà della rimozione della ruggine: verniciare sopra la ruggine e controllo della corrosione

Potresti vedere prodotti commercializzati per verniciare sopra la ruggine , ma ecco ciò che devi sapere per ottenere risultati affidabili e duraturi: sebbene alcune vernici specializzate possano incapsulare e rallentare la ruggine esistente, il risultato più prevedibile si ottiene rimuovendo quanta più corrosione allentata possibile, pulendo accuratamente la superficie e applicando quindi un trattamento di conversione come la fosfatizzazione prima della verniciatura (Non vernici) . Questo approccio garantisce che il nuovo sistema di verniciatura aderisca a una base stabile e resistente alla corrosione, anziché alla ruggine friabile che potrebbe compromettere la finitura.

Per quanto riguarda lo zinco, molti si chiedono: lo zinco placcato è a prova di ruggine ? La zincatura fornisce uno strato sacrificale che protegge l'acciaio reagendo con l'ossigeno per primo. Tuttavia, non è una soluzione permanente: nel tempo, specialmente in ambienti aggressivi o marini, lo zinco si consuma e lascia l'acciaio esposto. Per una massima durata, combinare trattamenti prevernicianti a base di fosfato di zinco con primer e vernici compatibili è una strategia collaudata.

La resistenza del tuo rivestimento è pari a quella della preparazione della superficie: la fosfatazione innalza il livello minimo di prestazioni a lungo termine.

Compatibilità con la verniciatura a polvere: evitare gli errori

I metalli trattati con fosfatazione sono ottimi candidati per la verniciatura a polvere, ma solo se lo strato fosfatato è pulito, sigillato e completamente asciutto. In caso contrario, si potrebbero verificare problemi come degassamento (bolle o microfori) o scarsa adesione. Per lamiera zincata con rivestimento a polvere , verificare sempre che la superficie fosfata superi il test di bagnabilità (water-break test) e sia priva di contaminanti prima di procedere al forno. Questa attenzione aggiuntiva contribuisce a garantire che il rivestimento a polvere offra sia un'elevata qualità estetica sia una robusta protezione contro la corrosione.

Con una solida base di fosfatazione, è possibile realizzare con sicurezza un sistema di verniciatura o rivestimento a polvere resistente alla ruggine, dall'aspetto impeccabile e durevole nel tempo. Successivamente, approfondiremo gli elementi essenziali del controllo del processo e della gestione delle vasche, in modo da ottenere risultati sempre costanti e di alta qualità.

Elementi fondamentali del controllo del processo e della gestione delle vasche per risultati di fosfatazione costanti

Basi del monitoraggio delle vasche e della titolazione

Ti sei mai chiesto perché un lotto di acciaio fosfatato presenta una finitura perfetta mentre un altro risulta scadente? La risposta sta nel controllo del processo. Gestire un processo di rivestimento chimico fosfato significa tenere sotto controllo le variabili giuste, utilizzando i giusti prodotti chimici per fosfatazione , e reagire rapidamente ai cambiamenti. Sembra complesso? Analizziamolo nel dettaglio in modo da mantenere i tuoi rivestimenti costanti e ad alte prestazioni.

- Titolazioni quotidiane acido libero/acido totale: La titolazione regolare è la tua prima linea di difesa. Utilizza il metodo fornito dal tuo fornitore per misurare sia l'acido totale (acidità complessiva) che l'acido libero (la parte reattiva). Questi valori indicano se il bagno si trova nell'intervallo ottimale per formare un rivestimento di fosfatazione al zinco o pretrattamento a fosfato di ferro .

- Verifica della temperatura: I bagni di fosfatazione funzionano meglio a temperature elevate e stabili, spesso superiori a 180°F. Se sono troppo freddi, la reazione rallenta; se troppo caldi, si rischia di attaccare il metallo o di formare rivestimenti ruvidi e granulosi.

- Ispezione del fango: Tutti i processi di fosfatazione generano fango come sottoprodotto. Controlla quotidianamente il fondo della vasca e i trappole per fango. Un accumulo eccessivo può indicare uno squilibrio del bagno o una contaminazione eccessiva.

- Controllo della conducibilità dei risciacqui: Dopo il fosfatazione, i risciacqui devono essere puliti e a bassa conducibilità. Valori elevati potrebbero indicare un trascinamento di prodotto chimico o un risciacquo insufficiente, il che può influire sui processi a valle rivestimento fosfatato qualità.

- Registrazione tempo di immersione: Conservare un registro della durata dell'immersione di ciascun pezzo nel bagno. Tempi di permanenza costanti aiutano a garantire uno spessore del rivestimento e una struttura cristallina uniformi.

| Data/Turno | ID serbatoio | Temperatura | Acido libero/totale | Acceleratore | Osservazione fanghi | Conducibilità risciacquo | Aggiornamenti | Note | Iniziali |

|---|---|---|---|---|---|---|---|---|---|

| 06/01 AM | Phos-1 | 185°F | 6.0/1.0 | - Ok, va bene. | Luce | Basso | Nessuno | — | JS |

Ricarica e Controllo del Trascinamento

Come mantenere il bagno nella condizione ottimale? Aggiungere concentrati in base ai risultati della titolazione, alla velocità di produzione e alla qualità visiva del film. Se l'acido libero o l'acido totale scende al di sotto del valore desiderato, aggiungere la quantità appropriata di prodotti chimici per fosfatazione . Se si osservano rivestimenti irregolari o troppo sottili, verificare la presenza di cali di temperatura o un eccessivo trascinamento — quando i pezzi estraggono troppa soluzione dal bagno. I sistemi di dosaggio automatico possono essere d'aiuto, ma anche le regolazioni manuali sono efficaci se si registrano le modifiche e si osservano eventuali tendenze. Ricorda, la ricarica non consiste semplicemente nell'aggiungere più prodotto; si tratta di ripristinare l'equilibrio corretto per il tuo processo di rivestimento chimico fosfato .

Fonti di Contaminazione e Segnali

Anche il bagno meglio gestito può essere vittima di contaminazione. Ecco i principali sospetti da controllare:

- Oli derivanti da una pulizia insufficiente prima della pretrattamento a fosfato di ferro

- Sali dell'acqua dura che possono precipitare e alterare l'equilibrio chimico

- Particelle fini di acciaio e impurità residue da fasi precedenti di lavorazione

- Contaminazione incrociata da prodotti chimici a monte o da detergenti incompatibili

Ispezionare e pulire regolarmente i serbatoi, seguendo le indicazioni del fornitore per i periodici ricambi del bagno al fine di mantenere sotto controllo le contaminazioni. Se si notano cambiamenti improvvisi nell'aspetto del rivestimento—come macchie, variazioni di colore o eccesso di fanghiglia—indagare immediatamente. Registrazioni costanti sul registro degli interventi e l'analisi dei trend aiuteranno a individuare i problemi prima che influiscano sulla acciaio fosfatato produzione.

Collegamento del controllo di processo alla qualità del rivestimento

Perché tutto questo impegno? Perché un rigoroso controllo del processo porta a una morfologia del film uniforme, prestazioni affidabili e meno imprevisti nelle fasi successive di verniciatura o formatura. Immagina di inviare un lotto di componenti da verniciare, solo per riscontrare scarsa adesione o finitura irregolare: spesso, la causa principale risiede in un parametro mancato nel rivestimento fosfatato processo. Utilizzando il modulo di controllo e il registro del bagno riportati sopra, garantirai a ogni lotto le migliori possibilità di successo. processo di rivestimento chimico fosfato . Utilizzando il modulo di controllo e il registro del bagno riportati sopra, garantirai a ogni lotto le migliori possibilità di successo.

Pronto a fare il prossimo passo? Successivamente, tratteremo modelli per l'accettazione delle ispezioni e la documentazione—così potrai verificare la qualità e mantenere sempre il tuo processo sotto controllo.

Modelli per l'Accettazione e la Documentazione dell'Ispettiva per una Qualità Affidabile della Fosfatazione

Criteri di Accettazione Adottabili dagli Operatori

Quando gestite una linea di fosfatazione, come fate a sapere che i vostri componenti rivestiti con fosfato rispondono sempre alle aspettative? Criteri di accettazione chiari ed efficaci fanno tutta la differenza. Ecco una tabella pratica che potete utilizzare per standardizzare i controlli qualitativi per qualsiasi rivestimento fosfatico su acciaio o rivestimento fosfatico su alluminio applicazione:

| Attributo | Criteri di accettazione | Metodo di Prova/Riferimento |

|---|---|---|

| Aspetto | Finitura opaca uniforme, nessuna zona scoperta, nessun residuo o macchie bianche; colore costante (grigio a nero per l'acciaio, secondo le specifiche) | Ispezione visiva con illuminazione di almeno 50 lux 2(538 lux); vedere TT-C-490H, 3.5.1 |

| Adesione | Meno del 5% del rivestimento viene rimosso dal nastro; valutazione minima 4B (prova con nastro) | ASTM D3359 (prova a croce/nastro); TT-C-490H, 3.5.6 |

| Peso/Spessore del rivestimento | Entro il range previsto dal fornitore/contratto (ad esempio, un intervallo tipico come 1,1–11,8 g/m² per fosfati di zinco e 0,2-1,0 g/m² per fosfati di ferro) | Rimozione/pesatura secondo TT-C-490H, A.4.5–A.4.9 o MIL-DTL-16232G, 4.7.3 |

| Pulizia | Nessuna rottura dell'acqua (l'acqua scorre uniformemente); nessun residuo visibile né corrosione | ASTM F21/F22 (prova della rottura dell'acqua); TT-C-490H, 3.3.1, 4.7.3.1 |

| Trattamento post-operatorio (se richiesto) | Presenza di sigillante/olio come specificato; nessun residuo eccessivo | Visivo/tattile; scheda di processo del fornitore |

Metodi di ispezione e campionamento: Pianificazione pratica della garanzia qualità

Sembra complesso? Ecco una checklist facilmente consultabile per aiutarti a creare un piano di ispezione solido per fosfatate componenti, che tu stia gestendo una linea ad alto volume o un processo produttivo su lotti specializzati:

- Definizione del lotto: Raggruppa per substrato, tipo di rivestimento e lotto di processo o turno (vedi TT-C-490H, 4.3.2).

- Dimensione del campione: Segui il tuo piano di qualità interno, ma la prassi tipica prevede almeno due campioni di prova per ogni lotto o produzione giornaliera.

- Prova del peso del film: Rimuovi e pesa le provette di prova secondo TT-C-490H, A.4.5–A.4.9 o MIL-DTL-16232G, 4.7.3.

- Test di adesione: Utilizzare il test con nastro a scacchi (ASTM D3359) dopo l'applicazione della vernice. Per rivestimento di conversione al fosfato di ferro , verificare che la vernice non si stacchi o si sfaldi.

- Resistenza alla corrosione: Prova di nebbia salina (ASTM B117) o prova di corrosione ciclica (GMW14872) come specificato nel contratto o nel disegno.

- Conservazione della documentazione: Conservare i registri dei risultati dei test, del registro del bagno e delle ispezioni per ogni lotto secondo TT-C-490H, punto 6.13.

Per rivestimento fosfatico su alluminio , assicurarsi di utilizzare le piastre di prova e i requisiti specifici per l'alluminio previsti da MIL-DTL-5541 o TT-C-490H, e registrare eventuali deviazioni o passaggi speciali del processo.

Esempi di formulazioni di specifiche per contratti e disegni

Serve una clausola pronta all'uso per il prossimo ordine d'acquisto o disegno? Ecco un modello adattabile per rivestimenti al fosfato di acciaio o altre esigenze comuni:

Fornire un rivestimento di conversione a base di fosfato adatto come base per vernici su parti in acciaio al carbonio o in alluminio. Il processo deve includere pulizia, risciacquo, conversione, risciacquo, trattamento post-conversione (se specificato) e asciugatura. Utilizzare fosfato di ferro o di zinco come indicato sul disegno; l'aspetto del film deve essere uniforme, senza residui o aree scoperte. Verificare il peso del rivestimento e l'adesione secondo le norme ASTM/ISO applicabili. Mantenere registri di controllo del processo e ispezione per ogni lotto.

Norme di riferimento come ASTM D3359 (adesione), ASTM B117 (prova nebbia salina) e TT-C-490H o MIL-DTL-16232G per i criteri di processo e accettazione (vedere TT-C-490H per dettagli) .

Modello per la Documentazione del Lotto e della QA

Mantenere l'ordine è fondamentale sia per la conformità che per la risoluzione dei problemi. Di seguito una semplice tabella per la registrazione del lotto da implementare per ogni ciclo di fosfato parti:

| Ordine di Lavoro | Numero di parte | Substrato | Percorso di Processo | ID Vasche | Tempi (Inizio/Fine) | Operatore | Risultati/Misure | Disposizione | Azioni di non conformità |

|---|---|---|---|---|---|---|---|---|---|

| WO-2024-001 | 12345A | Acciaio | Fosfato di ferro/Spray | P1, R1 | 08:00–09:30 | JD | Peso del film: 3,2 g/m 2; Adesione: 4B; Aspetto visivo: Approvato | Accettato | — |

Per un controllo qualità più completo, è possibile aggiungere campi relativi alle condizioni ambientali, istruzioni speciali o collegamenti a foto digitali. Per fosfatate l'alluminio, segnalare eventuali scostamenti del processo o risultati particolari dei test.

Adottando questi modelli e facendo riferimento a standard riconosciuti, si velocizzeranno le ispezioni, si accelereranno gli audit e si garantirà che ogni rivestimento fosfatico su acciaio o la parte in alluminio soddisfi le aspettative del cliente. Successivamente, affronteremo la risoluzione dei problemi, aiutandovi a diagnosticare e correggere rapidamente i difetti in modo che il vostro processo rimanga in linea.

Risoluzione dei Difetti e Azioni Correttive nella Fosfatazione dell'Acciaio

Diagnosi del Difetto in Base all'Aspetto

Quando gestite una linea di fosfatazione, anche gli operatori più esperti possono incontrare imprevisti: rivestimenti irregolari, colori strani o vernice che semplicemente non aderisce. Vi sembra familiare? Analizziamo cosa vi stanno indicando questi sintomi, in modo da poter fosfatizzare parti in acciaio con sicurezza e coerenza. Di seguito è riportata una tabella pratica che potete utilizzare per diagnosticare, correggere e prevenire i difetti comuni nella fosfatazione dell'acciaio e fosfatazione al manganese linee.

| Sintomo | Cause probabili | Azioni Correttive | Misure preventive |

|---|---|---|---|

| Aree irregolari o prive di rivestimento | Pulizia insufficiente (olio/ruggine), acido basso, acceleratore esaurito, tempo di processo breve, temperatura bassa | Ripulire nuovamente i pezzi, verificare e regolare la composizione del bagno secondo la titolazione del fornitore, aumentare il tempo/temperatura, ottimizzare l'attivazione | Verificare l'efficacia della pulizia, stringere la frequenza di titolazione e monitoraggio del bagno, mantenere un bagno di attivazione adeguato |

| Texture ruvida, sabbiosa; adesione debole | Bagno troppo invecchiato (alto contenuto di fanghi), alto acido libero, tempo di trattamento eccessivo, crescita eccessiva di cristalli | Rimuovere i fanghi, regolare il rapporto acido (AL/AT), ridurre il tempo di trattamento, rinnovare il bagno se necessario | Monitorare il contenuto di fanghi, mantenere il rapporto AL/AT entro i limiti indicati dal fornitore, evitare sovratrattamenti |

| Formazione rapida di ruggine bianca; fallisce il test di nebbia salina | Strato fosfatico sottile, sigillatura inadeguata, contaminazione del risciacquo (cloruri/solfati) | Aumentare il peso del rivestimento (regolare bagno, tempo, temperatura), applicare un sigillante post-trattamento, utilizzare acqua di risciacquo deionizzata | Controllare regolarmente lo spessore del rivestimento, verificare l'applicazione del sigillante, assicurare la purezza dell'acqua di risciacquo |

| Sporco scuro/fuligginoso; macchie giallastre o scure | Eccessiva mordenzatura, contaminazione del bagno (metalli pesanti), surriscaldamento del bagno, risciacquo insufficiente | Rinnovare i risciacqui, controllare la temperatura del bagno, purificare il bagno (filtrazione), neutralizzare e risciacquare dopo la decapaggio | Applicare limiti di conducibilità per i risciacqui, monitorare la temperatura del bagno, evitare fonti d'acqua contaminate |

| Annerimento o crescita cristallina non uniforme | Bagno contaminato, accumulo eccessivo di ferro, alto contenuto di sedimenti | Svuotamento parziale, filtrazione, rimozione programmata dei fanghi | Aggiungere filtrazione, aumentare le rimozioni di fango, monitorare il ferro 2+livelli |

| Adesione della vernice scadente, bolle, distacco | Oli residui, attivazione inadeguata, risciacquo insufficiente, strato fosfatico troppo spesso o sciolto | Verificare la pulizia e l'attivazione, controllare la superficie priva di rotture da acqua, ottimizzare la fosfatazione (evitare cristalli grossolani), migliorare il risciacquo | Standardizzare le fasi di preparazione, ridurre al minimo il tempo tra trattamento e verniciatura, garantire un risciacquo completo |

| Formazione eccessiva di fanghi | Carico elevato, bassa agitazione, ossidazione, trascinamento di ferro dalla decapaggio | Aumentare l'agitazione, prevedere rimozione regolare dei fanghi, controllare il contenuto di ferro | Ottimizzare l'angolo delle staffe/scarico, mantenere la qualità del decapaggio, installare un sistema di filtrazione |

Azioni correttive e preventive

Immagina di notare una patina irregolare rivestimento fosfatico nero o noti un eccesso di fanghi sul fondo del serbatoio. Qual è il passo successivo? Non limitarti a risolvere il problema immediato: documenta la causa radice nel tuo registro di produzione e rivedi la logica di reintegro. Molti problemi ricorrenti nei processi di fosforizzazione derivano da passaggi di pulizia trascurati, bagni invecchiati o controlli non costanti. Rafforzare la programmazione delle titolazioni, verificare il test dello strato d'acqua e garantire un'adeguata agitazione ti aiuterà ad ottenere fosfatizzare parti con meno imprevisti.

- Finitura opaca uniforme—niente macchie lucide o aree scoperte

- Pattern di scolo consistenti—niente striature o chiazze

- Nessuna rottura dell'acqua—l'acqua deve formare un velo uniforme sulla superficie

Questi indicatori confermano che il processo è sotto controllo. Se qualcosa non va, intervenire rapidamente: rivedere la pulizia, controllare la chimica del bagno e ispezionare i risciacqui. Per problemi persistenti, consultare i bollettini tecnici del fornitore con i limiti specifici—mai fare supposizioni sui valori o effettuare regolazioni senza dati.

Collegare i difetti alle cause a monte

Pensa alla risoluzione dei problemi come a un lavoro da detective. Ad esempio, se noti una scarsa adesione della vernice dopo fosfatazione al manganese , ripercorri il tuo processo: Il passaggio di pulizia è stato efficace? Hai verificato la qualità dell'attivazione e del risciacquo? La chimica del bagno era sotto controllo? Spesso, la causa radice del difetto si trova a monte. Tracciando sistematicamente sintomi e cause, puoi prevenire problemi ricorrenti e mantenere finiture di alta qualità lotto dopo lotto.

Adottando questo approccio alla risoluzione dei problemi, manterrai le tue fosfatazione dell'acciaio e rivestimento fosfatico nero operazioni efficienti. Successivamente, ti guideremo nella selezione e collaborazione con fornitori di fosfatazione qualificati per il settore automobilistico, in modo da garantire che ogni componente sia pronto per il traguardo.

Scelta di un Partner per la Fosfatazione Automobilistica

Quando esternalizzare la fosfatazione per componenti automobilistici

Immagina di dover avviare un nuovo progetto automobilistico: scadenze ravvicinate, specifiche rigorose e zero spazio per errori. Quando dovresti prendere in considerazione l'esternalizzazione del trattamento di fosfatazione? La risposta dipende spesso dalla scala produttiva, dai requisiti di qualità e dalla capacità della tua linea interna di garantire risultati costanti conformi agli standard automobilistici. Se hai bisogno della certificazione IATF 16949, di una lavorazione integrata tra stampaggio/finitura o di tempi rapidi per prototipazione e produzione di massa, un partner specializzato può aiutarti a completare il processo di rivestimento a polvere con sicurezza.

Cosa chiedere a un partner qualificato per il settore automotive

Sembra complesso? Non deve esserlo. Ecco una checklist di domande fondamentali e criteri chiave per guidare la ricerca di un fornitore affidabile di fosfatazione per componenti metallici automotive:

- Certificazione: Il fornitore è certificato IATF 16949 per la gestione della qualità nel settore automobilistico?

- Capacità integrate: È in grado di gestire stampaggio, lavorazione meccanica, fosfatazione e rivestimento finale a polvere all'interno di un unico flusso di lavoro?

- Controllo del processo: Come monitorano la chimica del bagno, il peso del rivestimento e mantengono i registri di processo?

- PPAP/Tracciabilità: Forniscono documentazione completa del Processo di Approvazione dei Pezzi in Produzione (PPAP) e tracciabilità per lotto?

- Compatibilità della Linea di Verniciatura: Il loro trattamento fosfatico si integrerà perfettamente con la vostra linea a valle di verniciatura o verniciatura a polvere?

- Esempi di Produzione: Sono disponibili lotti pilota e campioni di validazione per la qualifica?

- Relazioni di Ispezione e Prova: È possibile esaminare i dati delle prove su adesione, corrosione e uniformità (ASTM/ISO)?

- Tempi di Consegna e Flessibilità: Con quale rapidità possono adattarsi a modifiche di progettazione o ordini urgenti?

Creare una shortlist di fornitori: chi prendere in considerazione?

Ecco come strutturare la tua shortlist per servizi di fosfatazione automobilistica, con un'attenzione sia alle opzioni locali che globali. Inizia con fornitori che dimostrano sistemi di qualità solidi, integrazione avanzata dei processi e una comprovata esperienza nella fornitura per il settore automobilistico:

| Fornitore | Punti Forti Principali | CERTIFICAZIONI | Capacità tipiche nel settore automobilistico |

|---|---|---|---|

| Servizi di fosfatazione metallica automobilistica di Shaoyi | Fosfatazione personalizzata, rivestimento finale in polvere, lavorazione completa comprensiva di stampaggio/lavorazione/meccanica/finitura, prototipazione rapida | IATF 16949 | Telaio, boccoli, supporti, produzione di massa, piccoli lotti, prototipazione |

| Cleveland Phosphating | Fosfatazione per settore automobilistico e industriale, assistenza locale | ISO 9001, specifiche del settore | Pannelli carrozzeria, fissaggi, ricambi OEM |

| Parker Rust Proof di Cleveland | Fosfatazione tradizionale, Parker Rust Proof, finiture a base di olio e cera | Specifiche settoriali | Fissaggi, componenti meccanici, telaio |

| American Metal Coatings | Rivestimento a polvere su linea ad alta produttività, fosfato di zinco e manganese, e-coat | ISO 9001 | Settore automobilistico, elettrodomestici, macchinari pesanti |

Abbinare il tipo di fosfatazione all'applicazione

Non tutti i progetti richiedono lo stesso tipo di finitura fosfata. Per un migliore incollaggio della vernice e protezione dalla corrosione su pannelli carrozzeria o supporti, il fosfato di zinco è spesso la scelta più indicata. Se i vostri elementi di fissaggio, ingranaggi o boccoli necessitano di lubrificazione o protezione in fase di rodaggio, il fosfato di manganese rappresenta un'opzione intelligente. Convalidate sempre la vostra scelta con lotti pilota – verificate la compatibilità con il rivestimento a polvere, l'adesione della vernice e i risultati dei test anticorrosione prima di passare alla produzione di serie.

Scegliere il giusto partner per la fosfatazione non riguarda solo il prezzo: cercate sistemi di qualità consolidati, capacità integrate di finitura e la disponibilità a eseguire lotti campione conformi alle vostre esigenze reali.

Adottando questo approccio strutturato, ridurrete al minimo le sorprese e garantirete che le vostre parti automobilistiche siano pronte per ogni processo successivo, dalla stampaggio alla verniciatura a polvere finale. Per maggiori dettagli sulle capacità complete di Shaoyi, inclusa la prototipazione rapida e la fosfatazione personalizzata per il settore automotive, consultare il loro pagina dei servizi . Richiedete sempre preventivi competitivi e prove preliminari per individuare la soluzione migliore in base alle esigenze del vostro progetto.

Domande frequenti sulla fosfatazione

1. Qual è lo scopo della fosfatazione?

La fosfatazione trasforma la superficie dell'acciaio o di altri metalli in uno strato cristallino di fosfato, migliorando la resistenza alla corrosione, l'adesione della vernice e riducendo l'usura. È ampiamente utilizzata nei settori automobilistico, degli elementi di fissaggio e degli elettrodomestici per garantire rivestimenti più duraturi e prestazioni superiori.

2. Quali sono i tre tipi di fosfatazione?

I principali tipi sono fosfatazione al ferro, fosfatazione allo zinco e fosfatazione al manganese. La fosfatazione al ferro è economica e adatta a basi verniciate semplici, quella allo zinco offre una protezione superiore contro la corrosione e un'ottima adesione della vernice, mentre quella al manganese è preferita per le applicazioni che richiedono lubrificazione e resistenza all'usura, come ingranaggi ed elementi di fissaggio.

3. Qual è il processo di fosfatizzazione?

La fosfatizzazione, o processo di fosfatazione, prevede la pulizia del metallo, l'applicazione di una soluzione fosfatica (per immersione o spruzzo), il risciacquo e, talvolta, la sigillatura della superficie. Questo crea un rivestimento fosfatico uniforme che prepara il metallo alla verniciatura o ad ulteriori trattamenti.

4. La fosfatazione può essere utilizzata su metalli diversi dall'acciaio?

Sì, anche se la fosfatazione viene più comunemente applicata sugli acciai al carbonio e a bassa lega, esistono formulazioni specializzate che consentono rivestimenti fosfatici efficaci su alluminio e acciai zincati, ampliando così il suo utilizzo in vari settori industriali.

5. Come si sceglie il tipo di rivestimento fosfatico più adatto alla propria applicazione?

La scelta dipende dalla funzione e dall'ambiente del componente: utilizzare fosfato di ferro per ambienti poco aggressivi e come base per vernici, fosfato di zinco per una maggiore resistenza alla corrosione e adesione della vernice, e fosfato di manganese per componenti che richiedono lubrificità o protezione all'usura. Consultare un fornitore qualificato garantisce la soluzione migliore per le proprie esigenze.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —