- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Cos'è il rivestimento galvanizzato? Protezione del metallo automobilistico contro ruggine e corrosione

Time : 2025-11-30

Fondamenti del rivestimento galvanizzato per l'automotive

Vi siete mai chiesti perché i veicoli moderni resistono all'inverno, al sale stradale e alla pioggia senza trasformarsi in scatole di ruggine? La risposta breve è lo zinco. In questa guida introduttiva su Cos'è il rivestimento galvanizzato? Protezione dei metalli automobilistici contro ruggine e corrosione, vedrete come uno strato sottile di zinco applicato sull'acciaio offra una protezione durevole e verniciabile, preparando il terreno per gli argomenti più approfonditi che seguiranno.

Definizione e scopo del rivestimento galvanizzato

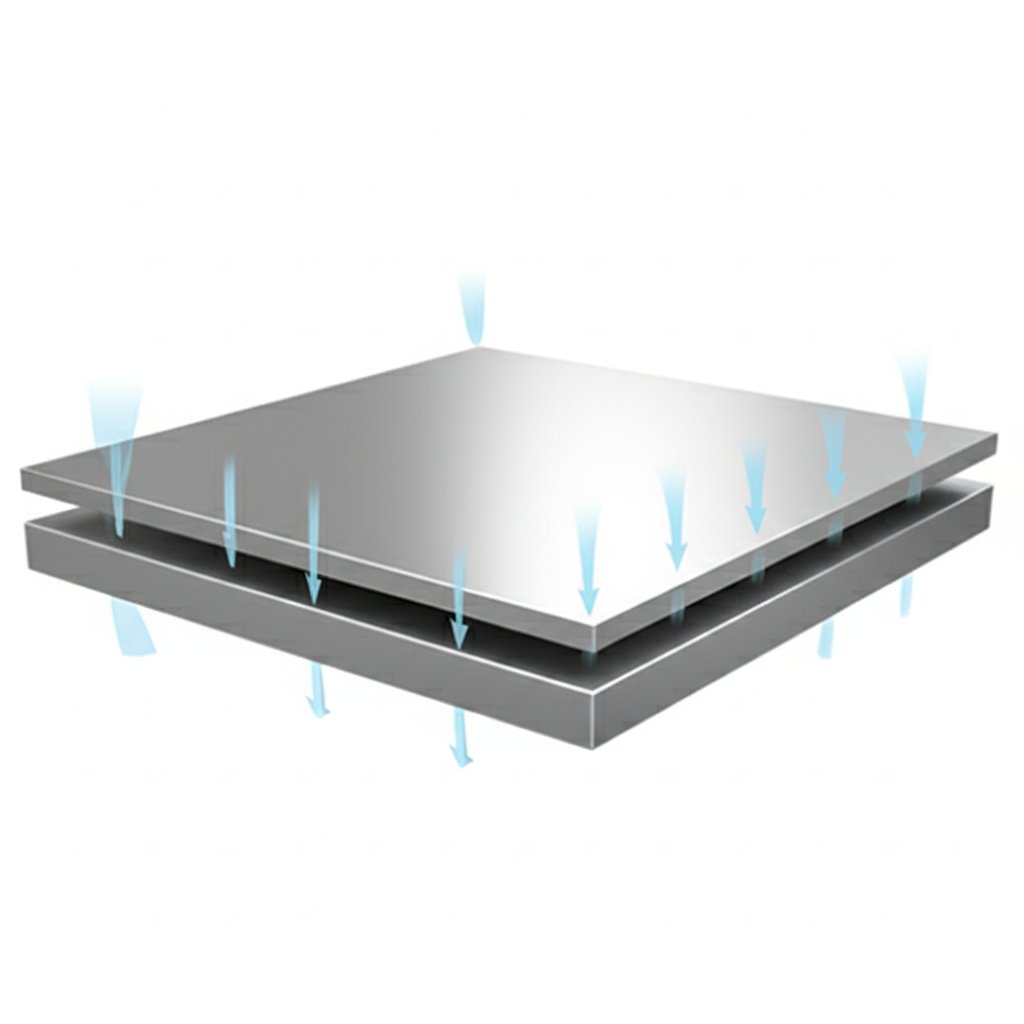

La galvanizzazione significa rivestire l'acciaio con zinco in modo da proteggere il metallo di base in due modi, come barriera e come anodo sacrificale. Questa doppia azione è il nucleo della galvanizzazione di controllo della corrosione, che fornisce una barriera e una protezione catodica. Nell'automotive, si vedrà comunemente la galvanizzazione a caldo e l'elettrogalvanizzazione. Se si chiede cosa sia la galvanizzazione a caldo, pensare immersione di acciaio pulito in zinco fuso che crea un legame metalurgico zinco ferro sulla superficie, utilizzato per molti componenti strutturali e sotto il corpo, mentre l'elettrogalvanizzazione è preferita per pannelli del corpo esposti la galvanizzazione a caldo forma un legame metallurgico di zinco e ferro - Non lo so. L'elettrogalvanizzazione utilizza la corrente elettrica per depositare uno strato di zinco più sottile e molto uniforme.

Lo zinco protegge l'acciaio due volte, con una pellicola di barriera e un'azione anodico sacrificale.

| Modalità di protezione | Come funziona | Dove aiuta di piu' | Note |

|---|---|---|---|

| Film di barriera | Lo strato di zinco separa l'acciaio dall'acqua, dall'ossigeno e dai sali | Rivestimenti puliti e intatti sotto vernice e sigilli | Agisce come uno scudo fisico contro l'ambiente |

| Azione di sacrificio | Lo zinco rinuncia agli elettroni e prima si corrode per proteggere l'acciaio | A graffi, tagli e frammenti | Perché le parti galvanizzate a caldo resistono ancora alla ruggine dopo danni minori |

In cui il metallo galvanizzato si inserisce nell'automotive

Si noterà metallo galvanizzato su tutto il veicolo, spesso come lamiera di acciaio galvanizzata per stampi e chiusure. Gli usi tipici sono:

- Palle e pelli di tessuto in bianco

- Righe, rocker e membra trasversali

- Di altezza superiore a 600 mm

- Scaldo e parti di rinforzo del telaio

- Fabbricazione in cui il materiale di ricambio è costituito da:

I produttori di automobili scelgono i fogli galvanizzati elettro e galvanizzati a caldo per la loro resistenza alla corrosione, formabilità e pitturabilità. Si trovano anche opzioni di galvanizzazione a caldo dove si desidera un rivestimento più spesso e un servizio resistente.

Rivestimento galvanizzato contro protezione con vernice sola

La vernice da sola è una barriera. Se viene infranto, l'acciaio può arrugginire al graffio. Lo zinco aggiunge una seconda linea di difesa. Il suo comportamento sacrificio continua a proteggere l'acciaio esposto, motivo per cui i sistemi basati sulla galvanizzazione a caldo sono apprezzati per la loro durata anche dopo danni minori. Detto questo, il galvanizzato è resistente alla corrosione, non immortale. La scelta del rivestimento, lo spessore e l'ambiente sono ancora importanti. In altre sezioni, parleremo di metallurgia, controllo dei processi, ispezione e riparazione.

Come lo zinco impedisce la ruggine e quando galvanizzato può fallire

Sembra semplice, no? Se lo zinco ricopre l'acciaio, l'acciaio galvanizzato arrugginisce? La vera risposta riguarda il modo in cui lo zinco blocca l'ambiente e si sacrifica anche per gli graffi in modo che l'acciaio rimanga protetto.

Come lo zinco impedisce la corrosione dell'acciaio

Pensa allo zinco come a uno scudo e a una guardia del corpo. In primo luogo, è una barriera che tiene lontane dall'acciaio acqua, ossigeno e sali. In secondo luogo, lo zinco è più propenso alla corrosione del ferro, quindi quando viene tagliato o graffiato cede elettroni e protegge il metallo base. Col tempo, sulla superficie si forma una pellicola sottile e opaca chiamata patina. Questo film rallenta gli attacchi futuri e mantiene la protezione in funzione.

La formazione della patina e il motivo per cui appare la ruggine bianca

Nell'aria normale, lo zinco fresco reagisce con l'umidità e l'anidride carbonica. Prima forma idrossido di zinco, che si trasforma in carbonato di zinco, la patina stabile che riduce il tasso di corrosione. Quando le parti galvanizzate rimangono bagnate con un flusso d'aria limitato, la superficie può continuare a formare idrossido di zinco invece di maturare in quella pellicola stabile. Noterete una macchia bianca polverosa o addirittura macchie scure chiamate macchie di deposito umido o ruggine bianca. Fate scorrere l'aria, lasciate asciugare i pezzi e, se necessario, eliminate i depositi pesanti con una pulizia delicata. In luoghi salati, risciacquare i depositi di cloruro aiuta perché il sale rende l'umidità più conduttiva e velocemente attacca la guida GAA sulla patina, la ruggine bianca, lo stoccaggio e la pulizia.

L'acciaio galvanizzato arrugginisce e in quali condizioni?

Quindi, l'acciaio galvanizzato corrode? Sotto esposizione aggressiva, si'. L'acciaio galvanizzato arrugginisce? Può, specialmente quando lo zinco è sottile, danneggiato o privo di aria.

- L'esposizione al mare con frequenti venti ricchi di cloruri può far arrugginire il metallo galvanizzato prima. In alcuni progetti a circa un miglio dall'oceano, le superfici che affrontano venti salati regolari hanno mostrato ruggine in 57 anni, mentre le facce protette hanno mantenuto la protezione 1525 anni in più. Un sistema duplex di verniciatura e galvanizzazione può prolungare ulteriormente la vita grazie alla sinergia Guida AGA sulle prestazioni costiere e sui sistemi duplex .

- La conservazione permanente dell'acqua bagnata o le trappole d'acqua impediscono alla superficie di formare la sua patina protettiva, portando a una ruggine bianca e una perdita di zinco più rapida (cfr. riferimento GAA sopra) .

- Abrasioni, frantumi e tagli consumano zinco locale. I rivestimenti più spessi offrono una protezione maggiore, mentre i graffi che raggiungono l'acciaio nudo richiedono attenzione.

- Le crepe e le strette sovrapposizioni possono intrappolare sali e umidità. Le interfacce di fissaggio e le cuciture dei pannelli sono punti di rischio comuni.

Lasciate che si formi la patina, mantenete le superfici pulite e asciutte, e lo zinco farà il suo lavoro.

- Sciacquare con acqua potabile per rimuovere sale e sporcizia, soprattutto dopo essere stati esposti al mare (cfr. riferimento AGA sopra) .

- Pulisci delicatamente con detersivo e spazzola morbida. Evitate le compresse abrasive che possono danneggiare lo zinco (cfr. riferimento Woodsmith sopra) .

- Asciugate bene e ripristinate il flusso d'aria nelle parti umide, impilate o avvolte.

- - Controlla. Se si vede la ruggine, trattatela immediatamente con un convertitore di ruggine, quindi applicate un primer ricco di zinco e un rivestimento superiore compatibile (cfr. riferimento Woodsmith sopra) .

Insomma, la galvanizzata arrugginisce o la galvanizzata può arrugginire? Si', nelle condizioni sbagliate. Controllate l'umidità, i sali e i danni e otterrete la massima durata di vita. In seguito, scopriremo come la scelta del processo e la metallurgia sotto forma di immersione a caldo, elettrogalvanizzata e galvanizzatasono capaci di dare forma, saldatura e prestazioni di vernice.

HDG galvanizzato, elettrogalvanizzato e GA

Perché due pannelli rivestiti di zinco si comportano in modo così diverso in una macchina da stampa, in un saldatore o sotto vernice? La risposta sta nel modo in cui viene realizzato il rivestimento e negli strati che esso crea sull'acciaio.

Prodotti di calcificazione

La lamiera per automobili è spesso rivestita su linee continue che pulitano, ricottano, immergono in zinco fuso e poi condizionano la superficie. Questo processo di galvanizzazione a caldo produce GI o, con un breve post-calore, GA. Per i pannelli auto critici per la vernice, le linee controllano strettamente la chimica del bagno, la temperatura, lo spazzatura e il raffreddamento per fornire un peso e un aspetto coerenti del rivestimento GalvInfo Center, Galvanizing 2022 .

Sembra complesso? Ecco la procedura di galvanizzazione a caldo in pochi passaggi che potete visualizzare.

- Pulire e attivare la striscia per rimuovere oli e ossidi.

- Annellazione in un'atmosfera controllata e riducente per ottenere proprietà fisse e una superficie reattiva.

- Immergetevi nel bagno di zinco fuso.

- Uscite dal bagno e usate coltelli a gas per pulire l'eccesso e impostare lo spessore.

- Opzionale galvannialing: riscaldamento breve in modo che zinco e ferro si interdiffuzino per una superficie di lega di zinco ferro.

- Freddo, temperamento, livello e olio per una finitura uniforme e stabile.

In breve, il processo di rivestimento in zinco a caldo riguarda la pulizia della superficie, le reazioni controllate nel bagno e il controllo preciso dello spessore.

Differenze tra elettrogalvanizzazione e galvanizzazione

L'elettrogalvanizzazione deposita un sottile strato di zinco puro, molto uniforme, per mezzo dell'elettricità. Si eccelle quando la superficie ultra liscia e la profonda traspirabilità sono priorità. La lamiera galvanizzata da HDG può offrire zinco più spessa per la protezione del taglio, mentre la galvanizzata (GA) aggiunge una superficie in lega di zincoferro che è opaca, più dura e altamente amichevole per la vernice per la pratica automobilistica (cfr. riferimento GalvInfo sopra) - Non lo so. Per il collegamento, galvanizzato generalmente salda più coerentemente che galvanizzato perché la superficie ricca di ferro riduce schizzi e fumi rispetto ai rivestimenti di zinco puro.

Il galvannealed spesso vince per l'adesione della vernice e la consistenza della saldatura a punto sui pannelli esposti.

Strati intermetallici di zincoferro e morfologia degli spangoli

Indipendentemente dal fatto che si tratti di GI o GA, le prestazioni derivano dalla microstruttura del rivestimento. Un rivestimento di zinco galvanizzato a caldo ha in genere uno strato esterno eta di zinco duttile su intermetallici più duri di zinco-ferro. Il galvannealed spinge più ferro nel rivestimento, lasciando solo strati intermetallici sulla superficie. Questi strati interni sono più duri dell'acciaio e resistono all'abrasione, mentre lo strato eta in GI aggiunge duttilità per la resistenza agli urti American Galvanizers Association, HDG Coating.

| Strato | Trovato in | Proprietà e ruolo tipici |

|---|---|---|

| Eta (Zn puro) | Indice di indice | Morbida, duttile; resistente agli urti e pellicola di barriera |

| Zeta (FeZn) | IG e GA | Durezza; resistenza all'abrasione |

| Delta (FeZn) | IG e GA | Strato di legame duro e forte |

| Gamma (FeZn) | IG e GA | Altri materiali di acciaio |

Controllo del processo forma spessore e aspetto. Tra i fattori figurano la chimica dell'acciaio, il tempo di immersione, il tasso di estrazione e l'effetto della temperatura del bagno sullo spessore del rivestimento galvanizzato a caldo. Temperature di bagno più elevate e tempi più lunghi generalmente producono strati di lega più pesanti, mentre il tasso di estrazione influenza lo spessore e l'aspetto esterno dello zinco. Lo spangle, il modello cristallino visibile, è una funzione della chimica del bagno e del raffreddamento; le linee automobilistiche moderne spesso sopprimono lo spangle per una vernice liscia, e la sua presenza o assenza non cambia le prestazioni di corrosione AGA, i fattori di rivestimento e l'

Mettendolo insieme, HDG galvanizzato (hdg galvanizzato) foglio massimizza lo zinco sacrificale, GA aumenta la pitturabilità e la consistenza della saldatura, e EG ottimizza l'uniformità superficiale. Successivamente collegeremo questi rivestimenti ai giusti attacchi e alle pratiche di isolamento per prevenire attacchi galvanici alle giunzioni.

Compatibilità e scelte di fissaggio per prevenire attacchi galvanici

Quando si attacca una staffa zincata all'acciaio inossidabile o all'alluminio e la prima tempesta colpisce, dove appare la ruggine per prima? Nelle giunzioni a metallo misto, lo strato di zinco può diventare l'anodo e sciogliersi più velocemente ogni volta che un anodo, un catodo, un percorso elettrico e un elettrolita sono tutti presenti. Se rompi uno di questi, fermi la cellula dell'Associazione Americana dei Galvanizzatori, metalli e prevenzione.

Fabbricazione a partire da prodotti di acciaio

Ecco la lezione pratica. Più la differenza di potenziale elettrico è lontana e più è bagnata l'articolazione, maggiore è la probabilità di accelerazione corrosione dell'acciaio galvanizzato - Non lo so. Tenete la superficie esposta di zinco ampia rispetto al metallo più nobile e evitate spazi bagnati e stretti che intrappolano i sali. Le linee guida AGA avvertono anche che un piccolo anodo accoppiato a un grande catodo si corrode rapidamente, raccomandando un rapporto di area anodo-catodo di almeno 10:1 per ridurre al minimo l'attacco (cfr. riferimento AGA sopra) - Non lo so. Le interfacce di zinco e acciaio sono normalmente a posto, ma aggiungete l'acciaio inossidabile e noterete che il zinco e la corrosione accelerano dove l'acqua si attarda. Per le carcasse in alluminio, le buscate in acciaio inossidabile o ottone possono causare attacchi localizzati ai bordi; è stato dimostrato che il rivestimento dell'alluminio, l'aggiunta di film isolanti e l'utilizzo di sigillanti RTV impediscono la corrosione delle crepe Istituto di ricerca del sud-ovest, corrosione delle crepe dell'alluminio .

Selezione di elementi di fissaggio che riducono al minimo il rischio galvanico

Scegliere elementi di fissaggio con superfici vicine in potenziale alla parte galvanizzata. Utilizzare fissaggi in acciaio al carbonio rivestiti di zinco o simili, non inossidabili o di rame a contatto diretto, per ridurre corrosione dell'acciaio galvanizzato - Non lo so. Evitate di usare un piccolo attacco galvanizzato per unire un grande impianto in acciaio inossidabile, rame o verniciato, perché il attacco diventa il minuscolo anodo e può scomparire rapidamente (cfr. riferimento AGA sopra) - Non lo so. Per i bulloni ad alta resistenza in cui la galvanoplastica rischia la fragilità dell'idrogeno, i rivestimenti in fiocco di zinco forniscono protezione catodica senza introdurre idrogeno durante la lavorazione, rendendoli una scelta comune per le automobili di classi come 10.9 e superiori Wikipedia, panoramica dei rivestimenti in fiocco di zinco - Non lo so. Quando l'acciaio e lo zinco devono toccarsi direttamente, aggiungere le lavandine dielettriche o manicotti per interrompere il percorso corrente e sigillare il giunto in modo che l'acqua non può colmare.

Prodotti di tenuta, rivestimenti e pratiche di isolamento elettrico

Pensa a strati di difesa per giunti metallici. Dipingere entrambi i metalli all'interfaccia e mantenere il rivestimento. Aggiungi isolatori in modo che i metalli non si toccano, e blocca l'elettrolita in modo che la cella non può funzionare (cfr. riferimento AGA sopra) .

- Utilizzare isolanti come le guarnizioni in neoprene, nylon, Mylar, Teflon o GRE.

- Fare sigillo sovrapposizioni con RTV o sigillanti liquidi compatibili per evitare trappole crepa, soprattutto sulle interfacce in alluminio (cfr. riferimento SwRI sopra) .

- Provvedere a un drenaggio e evitare le trappole idriche alle fianchette e ai bordi.

- Pintate entrambi i lati dell'articolazione e mantenete i rivestimenti riparati.

- Fate giunti di taglia in modo che l'area di zinco sia grande rispetto all'altro metallo.

- Non si deve presumere che ci sia qualcosa come l'acciaio galvanizzato a prova di ruggine in un ambiente salmastro umido.

- Non si deve affidare a un piccolo attacco galvanizzato per trasportare un grande impianto in acciaio inossidabile o rame.

- Non utilizzare per impostazione predefinita elastomeri conduttivi nelle guarnizioni sull'alluminio se la corrosione è un problema (cfr. riferimento SwRI sopra) .

Guida solo a tendenza in condizioni di bagnato. La gravità effettiva dipende dall'elettrolita, dal rapporto di superficie e dalla condizione del rivestimento (cfr. riferimento AGA sopra) .

| Coppia di Metalli | Tendenza del rischio nell'esposizione al bagnato | Fattori chiave | Mitigamenti preferiti |

|---|---|---|---|

| Di peso superiore a 20 g/m2 | Moderato a elevato quando l' inossidabile è grande | Differenze di potenziale, piccola area di zinco, umidità intrappolata | Aumentare l'area di zinco, isolare con lavaggi/film, dipingere entrambi i metalli |

| Di peso superiore a 20 g/m2 | Basso livello nella maggior parte delle condizioni atmosferiche | Fenditure nelle guarnizioni, ritenzione degli elettroliti | Anodizzare l'alluminio, aggiungere pellicola isolante e RTV, assicurare il drenaggio |

| Di peso superiore a 20 g/m2 | Alte se bagnato e copper area è grande | Grandi differenze di potenziale, sali conduttivi | Isolare completamente, dipingere entrambi, evitare piccoli fissaggi galvanizzati |

Isolate i metalli, sigillate l'acqua, o abbinate i potenziali per fermare l'attacco galvanico.

Ti chiedi se dovresti galvanizzare l'acciaio inossidabile per risolvere questo problema? In pratica, è generalmente meglio isolare, sigillare e selezionare elementi di fissaggio compatibili piuttosto che cambiare i materiali di base. Applicate queste regole ora, e nella prossima sezione aggiusteremo la formazione, la saldatura e il pretrattamento della vernice in modo che il rivestimento sopravviva alla produzione.

Le migliori pratiche di fabbricazione e di finitura per l'acciaio rivestito

Quando stampate, saldate e dipingete acciaio galvanizzato immerso a caldo, come fate a far sì che il rivestimento funzioni a vostro favore invece che contro di voi? Usate i passaggi riportati di seguito per portare una finitura di metallo galvanizzato pulita e uniforme dalla sala stampa alla cabina di verniciatura.

Formazione e timbrazione su fogli rivestiti

L'AHSS rivestito produce elevate pressioni di contatto all'interfaccia dell'utensile. Simulazioni e test di laboratorio su AHSS galvanizzati hanno mostrato circa 200 MPa sulle pareti laterali e fino a 400 MPa negli angoli taglienti, dove il guasto e il guasto del lubrificante aumentano. La selezione del giusto lubrificante, materiale di stampaggio e rivestimento degli utensili è fondamentale in queste zone.

- Scegliere lubrificanti convalidati per GI o GA sotto forti pressioni e mantenere le superfici lucide. Valutare le matrici rivestite con PVD in cui il rischio di irritazione è elevato.

- Aumentare i raggi di stampo alle curve strette, regolare gli spazi liberi e gestire la forza del tenitore vuoto per ridurre la pressione locale alle curve.

- Minimizzare lo scivolamento a secco. L'acciaio deve essere ri-ossidato in modo coerente e i residui puliti prima della saldatura o del pretrattamento.

- Proteggere le superfici durante la manipolazione. Utilizzare punti di contatto non metallici e foglie intermedie per evitare abrasioni di transito sulla finitura in acciaio galvanizzato.

Considerazioni relative alla saldatura a punto e alla saldatura di riparazione

Lo zinco modifica l'equilibrio termico all'elettrodo. La maggior parte dei reparti riesce a saldare con successo l'acciaio zincato utilizzando elettrodi RWMA Classe 1 o 2, mentre la Classe 20 è utile quando i parametri di saldatura generano temperature più elevate. Non esiste un'unica scelta ottimale; standardizzare se possibile e selezionare in base al calore effettivamente generato dal proprio ciclo di saldatura ComeSaldareAResistenza sui materiali degli elettrodi per acciaio zincato .

- È prevista una manutenzione delle punte più frequente. Utilizzare correnti, pressione e tempo di mantenimento adeguati per controllare l'espulsione e la crescita del punto di saldatura.

- Assicurare un'adeguata ventilazione. Il rivestimento si ammorbidisce e volatilizza prima dell'acciaio, quindi regolare l'apporto di calore tenendo presente la temperatura di fusione dello strato di zinco e la discussione sul punto di fusione dell'acciaio galvanizzato per il substrato.

- Dopo la pulizia della saldatura, ripristinare la protezione nelle aree scoperte. Spesso i team si chiedono se l'acciaio zincato possa arrugginire. Se lo strato protettivo di zinco viene bruciato, sì, può arrugginire; pertanto intervenire tempestivamente con prodotti ricchi di zinco compatibili.

Compatibilità del sistema di pretrattamento e verniciatura

L'adesione della vernice dipende dalla preparazione della superficie. Una sequenza consolidata prevede: pulizia, attivazione, rivestimento di conversione, primer e infine finitura. Il fosfato di ferro è un trattamento comune prima della verniciatura, il fosfato di zinco viene spesso scelto per una maggiore resistenza alla corrosione, mentre i trattamenti preliminari a base di zirconio offrono un'alternativa priva di fosfati che molte linee utilizzano oggi. Pannelli con rivestimento fosfato, verniciati o rivestiti a polvere, possono migliorare la resistenza al nebulizzatore salino circa dieci volte rispetto all'assenza di fosfato, secondo i test ASTM. Panoramica dei trattamenti fosfato per finiture e rivestimenti.

- Conservare e maneggiare in ambiente asciutto. Svolgere bobine e lamiere per evitare macchie da contatto umido su parti zincate a caldo.

- Formare e tagliare con lubrificante adeguato e matrici lisce. Rimuovere l'olio in eccesso prima della saldatura.

- Piegare e flangiare con raggi generosi per limitare le crepe nel rivestimento.

- Saldare a punti con elettrodi selezionati. Ricondizionare regolarmente le punte e rimuovere le schegge di saldatura.

- Pulire accuratamente, risciacquare bene e attivare.

- Applicare un rivestimento di conversione appropriato alla propria linea e al substrato.

- Primer, rivestimento finale e polimerizzazione per ottenere la finitura metallica zincata specificata.

- Polverizzazione di zinco in corrispondenza delle pieghe strette. Mitigazione: aumentare i raggi di curvatura, migliorare la lubrificazione e ridurre i riattacchi.

- Microfessurazioni lungo le linee delle cerniere. Mitigazione: aggiungere svasature, sbarbare i bordi e ammorbidire i percorsi di formatura.

- Abrasione durante il trasporto e segni da sfregamento. Mitigazione: utilizzare fogli intermedi, coperture morbide degli utensili e nastri trasportatori puliti.

- Film bianco preverniciato. Mitigazione: asciugare i pezzi, garantire il flusso d'aria e pulire prima del trattamento di conversione.

Superficie metallica pulita, pretrattamento controllato e una corretta polimerizzazione garantiscono una vernice resistente su superfici zincate.

Una volta ottimizzati i processi, il passo successivo è definire ispezione e accettazione, in modo che ogni componente rivestito soddisfi le specifiche ed sia pronto per la verniciatura finale.

Ispezione e accettazione del rivestimento in zinco a caldo

Non sai cosa controllare per primo quando arrivano bobine o stampati zincati? Utilizza questo piano pratico per verificare il rivestimento ordinato, misurarlo correttamente e documentare l'esito positivo o il blocco, in modo da poter procedere con sicurezza alla verniciatura.

Ispettione visiva e condizioni superficiali tipiche

Iniziare in modo semplice. Verificare che l'etichetta del prodotto riporti la norma ASTM, la designazione del rivestimento, il grado, le dimensioni e l'identificazione dell'unità. Questi sono identificatori obbligatori per lamiera zincata fornita dal produttore Requisiti generali ASTM A924 . Poi osservare la superficie.

- Classe di aspetto. Se è richiesta una superficie critica per la verniciatura, questa deve essere ordinata come extra liscia. La presenza di un fiore di solidificazione regolare o minimizzato è consentita e non vincolata dalla texture secondo lo standard.

- Lavorazione. Bobine e lamiere devono presentare un aspetto lavorato adeguato al grado e alla designazione. Alcuni difetti legati alla bobina possono verificarsi su alcune parti della stessa.

- Oliatura e passivazione. I produttori possono applicare un leggero strato di olio o un film di passivazione per ridurre la formazione di macchie durante lo stoccaggio. Se si notano macchie biancastre e polverulente da stoccaggio, molto probabilmente le parti sono rimaste bagnate in condizioni di scarsa aerazione. Regolare le pratiche di stoccaggio e asciugatura in base alla propria linea produttiva.

Ricordare che il metallo zincato è rivestito con zinco o una lega zinco-ferro nel processo a immersione calda, e le aspettative relative alla finitura devono essere definite nell'ordine in modo da allinearsi alle finiture dell'acciaio galvanizzato (vedere riferimento A924 sopra) .

Misurazione e accettazione dello spessore del rivestimento

L'accettazione del rivestimento di zinco a immersione calda si basa sul peso o massa del rivestimento secondo lo standard del prodotto, non soltanto sullo spessore misurato. A924 indica due metodi di verifica e il piano di campionamento:

- Pesare–rimuovere–riesaminare secondo ASTM A90 per la misurazione distruttiva della massa, utilizzando un campionamento triplo in punti bordo–centro–bordo su un pezzo campione, con i campioni prelevati dai bordi arretrati rispetto al margine tagliato.

- Fluorescenza a raggi X secondo ASTM A754 per la misurazione non distruttiva della massa, in linea o fuori linea, con scansioni definite e segnalazione del valore singolo più basso e della media dei tre punti.

Gli strumenti magnetici o a correnti parassite secondo ASTM E376 possono stimare lo spessore del rivestimento, ma le decisioni di rifiuto sono regolate dai test di massa indicati sopra (vedere riferimento A924 sopra) . Per contesto, le comuni designazioni si convertono come segue: G90 equivale a Z275 e aggiunge circa 0,0016 di spessore totale alla lamiera, approssimativamente 0,0008 per lato quando diviso equamente. Indicazioni sulla massa del rivestimento e conversione. Utilizzare queste conversioni per verificare la correttezza delle misurazioni dello spessore durante il processo di zincatura dell'acciaio, quindi registrare l'accettazione in base alla massa specificata del rivestimento.

Adesione, continuità e documentazione

È necessario un controllo funzionale rapido? Utilizzare la prova di piegamento del rivestimento indicata nella scheda tecnica del prodotto per individuare strati fragili o mal aderenti (vedere riferimento A924 sopra) . Per parti verniciate, verificare lo Spessore del Film Secco (DFT) della vernice mediante apparecchi calibrati e applicare una regola statistica di accettazione come la regola 90:10, per mantenere la maggior parte delle misurazioni al livello nominale o superiore, consentendo comunque variazioni normali. Elcometer DFT e migliori pratiche. Completare il ciclo con la documentazione: certificato di conformità o rapporto di prova che indichi la norma, la designazione del rivestimento e l'identificativo dell'unità sono comunemente richiesti secondo la A924.

Misurare sempre nelle stesse posizioni bordo–centro–bordo e registrare la taratura dello strumento prima dell'uso.

- Ricevimento. Verificare etichette, specifiche, designazione del rivestimento e imballaggio. Notare l'oleatura o la passivazione.

- Visivo. Controllare la presenza di macchie da stoccaggio, danni causati dalla manipolazione e classe superficiale adatta per una finitura zincata.

- Campione. Preparare le provette ed eseguire la pesata–sgrassatura–riespesatura in tre punti oppure XRF secondo la procedura di galvanizzazione.

- Correlazione. Utilizzare strumenti a induzione magnetica o correnti parassite per controlli rapidi, correlati al metodo di riferimento.

- Adesione. Eseguire la prova di piegamento del rivestimento come richiesto dalla specifica del prodotto.

- Prima della verniciatura. Pulire, quindi verificare lo spessore del film di vernice (DFT) con strumenti tarati.

- Documentazione. Archiviare i risultati con i numeri delle bobine, le posizioni misurate, i metodi utilizzati e i registri di taratura.

| Difetto o condizione | Causa probabile | Azione Correttiva |

|---|---|---|

| Macchia bianca da stoccaggio | Accumulo di umidità, scarsa circolazione dell'aria durante lo stoccaggio o il trasporto | Tenere le parti asciutte e separate, migliorare la ventilazione, considerare pratiche di passivazione o oleatura indicate nelle norme |

| Rotture del rotolo o linee di sollecitazione | Avvolgimento con diametro interno troppo piccolo o sollecitazioni meccaniche durante la manipolazione | Verificare la compatibilità del diametro interno del rotolo e le modalità di manipolazione; applicare il temperamento secondo le pratiche standard del laminatoio |

| Pattern di cristallizzazione imprevisto | Chimica del bagno e procedura di raffreddamento | Confermare la classe superficiale ordinata; la cristallizzazione non è un difetto a meno che non sia espressamente limitata dall'ordine |

| Massa ridotta del rivestimento ai bordi | Variabilità del processo lungo la larghezza della striscia | Aumentare la frequenza di campionamento bordo-centro-bordo e collaborare con il fornitore sulle impostazioni della linea |

Con questo elenco di controllo puoi accettare o sospendere i componenti senza fare supposizioni e mantenere costanti le finiture in acciaio zincato. Successivamente, trasformeremo questi controlli in specifiche con campi da compilare e in una guida alla selezione che potrai inserire direttamente nelle richieste di offerta (RFQ).

Modelli di specifiche e selezione per ambienti reali

Stai redigendo una richiesta di offerta (RFQ) e non sei sicuro di cosa indicare per i rivestimenti in zinco? Usa questo modello con campi da compilare e la guida alla selezione per passare da supposizioni a requisiti chiari e verificabili.

Modello di specifica per componenti automobilistici zincati

- Standard del prodotto e grado. Specificare lo standard e il grado di riferimento. Esempi includono ASTM A653 per lamiera zincata a caldo, EN 10346 serie DX per formatura a freddo, JIS SECC per elettrozincatura e gradi GA come GA340 o GA590 per galvanizzazione termica. Vedere i tipi, gradi e casi d'uso tipici, inclusi G90, G235, ZM310 e ZM430 nella guida settoriale SteelPRO Group sui tipi e gradi zincati.

- Tipo e designazione del rivestimento. Scegliere HDG GI, EG, GA o ZAM. Massa del rivestimento secondo la designazione, ad esempio G90 o G235 per zincatura a caldo, e ZM310 o ZM430 per Zn–Al–Mg.

- Lavorabilità e resistenza. Indicare l'acciaio base desiderato, ad esempio DX52D+Z per formabilità, oppure GA590 per pannelli ad alta resistenza secondo le norme EN o le convenzioni di denominazione GA riportate nella guida citata.

- Qualità superficiale e destinazione verniciatura. Specificare i requisiti di finitura critici per la verniciatura. Indicare se si preferisce il galvannealato per una migliore adesione della vernice e saldabilità.

- Metodi di accettazione. Accettazione in base alla massa del rivestimento secondo lo standard di prodotto richiamato. Allineare le misurazioni effettuate nello stabilimento con lo stesso standard.

- Note su saldatura e assemblaggio. Indicare le aspettative di compatibilità per saldatura a punti o incollaggio tra GI e GA.

- Imballaggio e manipolazione. Ridurre al minimo il tempo di bagnatura, consentire la circolazione dell'aria ed evitare l'impilaggio in condizioni di umidità, poiché la corrosività atmosferica dipende da umidità, salinità e inquinanti secondo ISO 9223 Categorie di corrosività ISO 9223 e fattori determinanti .

- Tracciabilità. Richiedere l'ID della bobina o dell'unità, il grado, la designazione del rivestimento e i riferimenti ai lotti sui documenti.

- Finitura post-processo. Stato della famiglia di sistemi di pretrattamento e verniciatura destinati al substrato rivestito.

Prima di scegliere il grado, confrontate la classe ambientale, la massa di rivestimento e il sistema di verniciatura.

Guida alla selezione basata sull'ambiente

Iniziate classificando l'atmosfera. L'ISO 9223 spiega che la corrosività aumenta con il tempo di umidità, salinità nell'aria e anidride solforosa. Quindi scegli la famiglia di rivestimenti e la massa che si adattano all'esposizione, utilizzando casi d'uso comprovati per HDG, EG, GA e ZAM dalla guida industriale sopra riportata.

| Scenario di esposizione | Fattori di corrosività | Soluzione di zinco raccomandata | Note |

|---|---|---|---|

| Altri apparecchi per la produzione di prodotti di calore | Basso livello di umidità, prima l'estetica | EG come il SECC | Superficie molto liscia per verniciatura o per zone visibili |

| Uso stradale esterno generale, suburbano | Saldi di inumidazione intermittente | IG galvanizzato a caldo come G90 o GA340 | Equilibrio tra formabilità e protezione sacrificale |

| Zone di spruzzatura costiere o industriali | Cloruri nell'aria, inquinanti | G235 HDG o ZAM come ZM310; utilizza ZM430 per più estremi | Massa di rivestimento più pesante e ZnAlMg aumentano la durata per guida |

| Di peso superiore a 20 g/m2 | Splash stradale, grana | Acciai di qualità galvanizzata per strutture, quali la serie S con +Z o GA590 | Combina con vernice robusta se necessario |

Mentre si valuta la galvanizzazione a caldo contro l'elettro-galvanizzazione, ricordate che l'elettro-galvanizzazione contro la galvanizzazione a caldo è spesso una scelta tra uniformità ultra-gemma e protezione più avanzata. L'acciaio galvanizzato a caldo è anche ampiamente disponibile per fogli e stampi per l'automobile.

Fattori del ciclo di vita e della decisione di appalto

- Strategia di corrosione. L'acciaio galvanizzato è a prova di ruggine? - No, no, no. È resistente e la giusta massa di rivestimento e la giusta pila di vernice dovrebbero riflettere l'ambiente sopra menzionato.

- Fabricabilità. GA spesso aiuta la saldatura e l'adesione della vernice, EG favorisce un aspetto di alto livello e HDG offre zinco sacrificale più spessa per bordi e trucioli.

- Costo e fornitura. Specifica solo quello di cui hai bisogno. Nella galvanizzazione a caldo per analisi del mercato automobilistico, l'HDG rimane una scelta dominante per molte applicazioni di carrozzeria e telaio Panoramica del mercato dell'acciaio zinc galvanizzato per l'industria automobilistica .

- Controllo dei rischi. Indicare l'imballaggio per limitare il tempo di umidità e definire l'accettazione secondo lo standard richiesto per evitare controversie.

| Opzione | Resistenza alla corrosione | Protezione per i bordi | Applicabilità della vernice | Saldabilità | Utilizzatori tipici |

|---|---|---|---|---|---|

| Acciaio per la verniciatura | Va bene se intatto. | Basso | Buono | Buono | Parti interne |

| EG | Buono | Moderato | Il migliore | Buono | Pannelli esposti |

| IG HDG | Meglio. | Meglio. | Buono | Buono | Sottocorpo, esterno generale |

| - Si '. | Meglio. | Meglio. | Il migliore | Il migliore | Pantaloni, con o senza montatura |

| ZAM | Il migliore | Il migliore | Buono | Buono | Zone costiere o industriali difficili |

Blocca queste scelte nella tua RFQ, poi sii pronto a convalidarle in produzione. In seguito, affronteremo le modalità di guasto del mondo reale e daremo procedure di riparazione passo dopo passo che potete usare in negozio e sul campo.

Modalità di guasto e procedure di riparazione per pannelli automobilistici

Vedi una patina bianca polverosa o striature marroni lungo un giunto e ti chiedi cosa sia successo? L'acciaio zincato può arrugginire? La risposta breve è che danni, trappole per umidità e condizioni di stoccaggio determinano se si verificherà la ruggine sullo zinco. Il metallo zincato arrugginisce in servizio? Può accadere, ma puoi fermarlo e ripararlo prima che la ruggine si diffonda sull'acciaio zincato.

Modalità comuni di guasto in esercizio

- Macchia da stoccaggio bianca. Le parti appena zincate che rimangono bagnate senza circolazione d'aria sviluppano depositi di idrossido di zinco bianco o grigio anziché una patina stabile. L'essiccazione e la ventilazione sono le prime soluzioni, poiché la patina protettiva necessita di cicli d'aria per formarsi. Associazione americana dei zincatori, macchia da stoccaggio umido e patina.

- Sotto-taglio ai bordi tagliati e ai giunti. Lungo i bordi tagliati e le sovrapposizioni, l'acqua trattenuta per azione capillare crea una fessura dove la corrosione progredisce verso l'interno. Una tempestiva pulizia, sigillatura e rivestimento prevengono il peggioramento. Bradley-Mason, panoramica sulla corrosione ai bordi tagliati.

- Usura da manipolazione. Piccoli vuoti o graffi causati dalla manipolazione possono diventare punti di innesco. Occorre intervenire tempestivamente per evitare che la ruggine galvanica si diffonda sotto la vernice.

Procedure di riparazione in officina e in cantiere

- Fermare l'attacco attivo. Separare le parti, favorire la circolazione dell'aria e asciugare completamente. Questo è il primo passo per eliminare la macchia bianca da stoccaggio secondo le indicazioni dell'AGA.

- Valutare la gravità. Macchie bianche leggere o moderate spesso possono scomparire con l'esposizione all'aria libera. Depositi pesanti o estremi richiedono rimozione e riparazione secondo gli standard indicati nel documento AGA sopra citato.

- Pulire. Utilizzare una spazzola rigida in nylon e una soluzione detergente adatta, quindi risciacquare con acqua corrente e asciugare. Misurare lo spessore residuo di zinco per verificare la protezione secondo la prassi AGA riportata nella stessa fonte.

- Riparare le aree danneggiate seguendo i metodi ASTM A780. Le opzioni includono vernice ricca di zinco, spruzzatura metallizzata con zinco o saldatura a base di zinco. Per la vernice ricca di zinco, il film secco deve contenere dal 65% al 69% oppure oltre il 92% di zinco metallico in peso, e il rivestimento di riparazione deve essere del 50% più spesso rispetto allo zinco circostante, ma non superare i 4,0 mil. Per le saldature a base di zinco è richiesto un preriscaldamento di circa 600 °F (315 °C), con lo spessore finale della riparazione controllato dalle specifiche. I materiali per ritocco devono raggiungere almeno 2,0 mil in un'unica applicazione Ritocco e riparazione AGA, metodi ASTM A780 .

- Sigillare bordi e giunzioni. Dopo la pulizia e la riparazione, sigillare le sovrapposizioni per bloccare le sacche d'acqua che favoriscono la corrosione dell'acciaio zincato nelle fessure (vedi riferimento Bradley-Mason) .

- Applicare primer e rivestimento finale. Utilizzare rivestimenti compatibili con il sistema di verniciatura esistente. Evitare film passivanti prima della verniciatura poiché possono compromettere l'adesione (vedi riferimento AGA sulla macchia da stoccaggio umido) .

Considerazioni relative a saldatura e ritocco

Dopo la saldatura, rimuovere i residui nella zona termicamente influenzata e ripristinare la protezione utilizzando i metodi di riparazione ASTM A780. Il galvanizzato arrugginisce se la ZTI viene lasciata a nudo? Sì, quindi rivestire tempestivamente dove lo zinco è stato bruciato via.

Pittura ricca di zinco

- Pro: Applicazione a freddo, raggiunge forme complesse; contenuto di zinco e spessori definiti secondo A780.

- Contro: Richiede acciaio pulito e asciutto; l'aspetto potrebbe non corrispondere perfettamente allo zinco circostante.

Metallizzazione a spruzzo con zinco

- Pro: Crea strati robusti di zinco almeno pari al requisito del prodotto; adatto per aree più grandi.

- Contro: Richiede attrezzature specializzate e applicazione da parte di personale qualificato.

Saldatura a base di zinco

- Pro: Si integra bene con lo zinco circostante; riparazione metallurgica duratura.

- Contro: Necessita di un preriscaldamento di ~600 °F (315 °C); il calore può alterare le finiture adiacenti.

Asciuga rapidamente, sigilla i giunti e proteggi i bordi per evitare la corrosione sottostante.

In sintesi, l'acciaio zincato può arrugginire in assenza di aerazione o nei bordi danneggiati. È vero, ma con i passaggi sopra indicati è possibile controllare dove tende a iniziare la ruggine sull'acciaio zincato e prolungarne la vita utile. Successivamente, mostreremo come scegliere un partner integrato che coordini i controlli di stoccaggio, lavorazione e rivestimento dal prototipo alla produzione in serie (SOP).

Scelta di un partner integrato per componenti automobilistici zincati

Quando i tempi si restringono e le tolleranze diminuiscono, chi garantisce la costanza del tuo rivestimento in zinco dalla bobina all'assemblaggio finale? Il partner giusto. Ecco come valutarne uno, passo dopo passo, in modo che il tuo processo di zincatura supporti qualità, costi e date di lancio.

Cosa cercare in un partner metalmeccanico con capacità di zincatura

- Sistemi di qualità adatti al settore automobilistico. Verifica ISO 9001 e IATF 16949, supportati da ispezioni robuste come CMM e sistemi di visione, oltre a pianificazione basata su SPC e APQP. Questi sono criteri fondamentali di selezione nel framework di PrimeCustomParts per stampaggio e assemblaggi in settori impegnativi.

- Ampia competenza tecnica. Stampaggio progressivo e per trasferimento, attrezzature interne, saldatura e assemblaggio. Capacità di scalare da prototipi a milioni di componenti.

- Collaborazione ingegneristica. Supporto DFM, simulazione della formatura e prototipazione rapida per ridurre i rischi nelle prime fasi di produzione.

- Adozione della tecnologia. Presse moderne, automazione, sensori integrati nello stampo e controlli basati sui dati migliorano la ripetibilità.

- Conoscenza delle trattamenti superficiali. Esperienza nella gestione di HDG, EG e GA, inclusi pretrattamento e preparazione alla verniciatura.

- Sostenibilità e affidabilità. Pratiche ambientali e un record comprovato di consegne puntuali indicano stabilità a lungo termine.

Integrazione del processo e garanzia della qualità

Immagina un unico team responsabile che gestisce stampaggio, preparazione superficiale, zincatura a caldo, galvanizzazione o elettrogalvanizzazione e assemblaggio. Meno passaggi significano meno variabili, comunicazione più chiara e un controllo più rigoroso dei tempi di consegna. L'esternalizzazione a un partner completo per la lavorazione dei metalli può inoltre garantire accesso a attrezzature avanzate, capacità scalabile e sistemi strutturati di controllo qualità che molte aziende specializzate in singoli processi non possono eguagliare Indicazioni per il partner produttivo su LinkedIn .

Chiedi a ciascun candidato in modo chiaro: come galvanizzi l'acciaio per componenti automobilistici sulla tua linea? Una risposta credibile descriverà la sequenza HDG e le alternative. Nella zincatura a caldo, l'acciaio pulito viene immerso in un bagno di zinco fuso a circa 860°F 460°C, quindi raffreddato in modo che si formi una patina di zinco. La galvannealizzazione prevede un nuovo riscaldamento dopo il bagno per formare una lega zinco-ferro, ottimizzata per l'adesione della vernice. Nella zincatura elettrolitica lo zinco viene depositato mediante corrente elettrica, senza utilizzare un bagno. Sapere quale percorso utilizzano e dove, rivela il livello di controllo del loro processo HDG e la compatibilità con la verniciatura. Panoramica di National Material sui metodi di galvanizzazione.

| Area di competenza | Cosa Verificare | Perché è importante |

|---|---|---|

| Stampaggio e attrezzature | Gamma presse, attrezzature progressive, sensori all'interno dello stampo, manutenzione rapida degli utensili | Minimizza i danni al rivestimento e mantiene le caratteristiche entro le tolleranze |

| Percorso del rivestimento | Flusso definito GI, GA o EG, oltre ai passaggi di pretrattamento e preparazione per la verniciatura | Allinea il processo galvanizzato alle prestazioni di saldatura e verniciatura |

| Metodologie di misura e controllo qualità | CMM, visione artificiale, SPC, piani di controllo documentati | Garantisce ripetibilità e un rapido contenimento in caso di problemi |

| Scalabilità dell'approvvigionamento | Celle prototipo attraverso linee ad alto volume, chiara prontezza PPAP | Agevola il passaggio dai collaudi alla produzione in serie (SOP) |

Qualità integrata più pianificazione integrata equivalgono a un rischio totale inferiore e lanci più rapidi.

Dai prototipi alla SOP con tempi di consegna affidabili

Ecco una semplice roadmap applicabile con qualsiasi fornitore.

- Durante la richiesta di offerta (RFQ), definire grado dell'acciaio, GI vs GA vs EG, massa del rivestimento e sistema verniciante previsto. Chiedere: come si galvanizza l'acciaio per questo componente e come verrà verificata la continuità e lo spessore del rivestimento?

- Per i collaudi, allineare i parametri di formatura, saldatura e pretrattamento con il rivestimento previsto. Documentare le osservazioni in un piano di controllo.

- Prima della produzione in serie (SOP), definire definitivamente i punti di misurazione e la frequenza di reporting per massa del rivestimento e aspetto superficiale. Chiarire l'imballaggio atto a prevenire macchie da accumulo umido.

Cerchi un esempio integrato da valutare rispetto al tuo checklist? Shaoyi offre prototipazione rapida, stampaggio complesso e trattamenti superficiali coordinati, inclusi rivestimenti zincati e simili, nel quadro dei sistemi di qualità IATF 16949, con supporto all'assemblaggio. Valuta le loro capacità come un singolo punto dati mentre confronti più fornitori secondo gli stessi criteri Servizi Shaoyi .

Utilizza un linguaggio coerente quando valuti i candidati. Che lo chiamino galvanizzazione a caldo, zincatura a caldo, HDG o semplicemente GI, assicurati che siano in grado di descrivere i controlli del loro processo HDG, i metodi di ispezione e il passaggio alla verniciatura in termini chiari e verificabili. Nella prossima sezione, sintetizzeremo tutto ciò in punti chiave e un piano d'azione basato sui ruoli che potrai attuare immediatamente.

Punti chiave e prossimi passi per la protezione dell'acciaio dalla corrosione

Pronto a trasformare ciò che hai appreso in componenti affidabili su strada? Ecco gli elementi essenziali su cui puoi agire oggi, oltre agli standard e ai partner che garantiscono risultati costanti.

Punti chiave sulla protezione zincata

- Perché lo zinco funziona. Lo zinco protegge l'acciaio in due modi: barriera e azione sacrificiale, formando anche una patina stabile che riduce il consumo di zinco a circa 1/30 rispetto al tasso di corrosione dell'acciaio. Per questo motivo viene scelto per una lunga durata in progetti impegnativi American Galvanizers Association, panoramica sulla protezione dalla corrosione.

- Cos'è la galvanizzazione e cos'è la zincatura a caldo. In termini semplici, l'acciaio pulito viene immerso in zinco fuso per formare un rivestimento metallurgico di zinco-ferro che protegge da umidità, sali e acidi Xometry, nozioni di base sulla zincatura a immersione.

- La durata è condizionata dall'ambiente. Chiedersi quanto dura la zincatura equivale a considerare fattori come ambiente, massa del rivestimento, pretrattamento, verniciatura e manutenzione. Riducendo il tempo di bagnatura, mantenendo i rivestimenti integri, la protezione dura più a lungo.

Processo giusto, specifica giusta, partner giusto.

Piano d'azione per ingegneria, qualità e approvvigionamento

- Ingegneria del design

- Selezionare GI, GA o EG in base alle esigenze funzionali e di finitura. Documentare il tipo di rivestimento e la massa secondo lo standard vigente.

- Pianificare la verniciatura sullo zinco quando necessario. Come proteggere l'acciaio galvanizzato dalla ruggine: iniziare con un adeguato pretrattamento e primer compatibili.

- Indicare nelle note del disegno le aspettative relative a ispezione e riparazione per evitare ambiguità.

- Produzione e verniciatura

- Mantenere i componenti asciutti e ben ventilati durante lo stoccaggio, in modo che possa formarsi la patina dello zinco. Evitare l'impilaggio in condizioni di umidità.

- Prima della verniciatura, seguire le pratiche riconosciute per la preparazione delle superfici galvanizzate, in modo che l'adesione e la durata soddisfino i requisiti indicati negli standard AGA per la galvanizzazione, inclusi ASTM D6386 e metodi correlati.

- Come si impedisce all'acciaio di arrugginirsi in esercizio? Utilizzare substrati puliti, un corretto rivestimento di conversione e un sistema di verniciatura compatibile sopra lo zinco.

- Qualità e ispezione

- Misurare lo spessore e la continuità del rivestimento mediante strumenti tarati e metodi indicati negli standard. Utilizzare metodi di riparazione definiti per le aree danneggiate.

- Registra i risultati per località e metodo in modo che l'accettazione sia verificabile.

- Approvvigionamento e fornitori

- Chiedere a ciascun fornitore di spiegare il proprio processo dalla A alla Z. Una risposta chiara alla domanda su come si protegge l'acciaio dalla ruggine nelle realizzazioni zincate dovrebbe fare riferimento a una corretta preparazione della superficie, a ispezioni riconosciute e a pratiche di riparazione.

- Valutare fornitori integrati in grado di offrire prototipazione, stampaggio, trattamento superficiale e assemblaggio sotto un unico tetto. Ad esempio, come termine di paragone, Shaoyi offre qualità conforme allo standard IATF 16949 insieme a servizi di stampaggio, trattamenti superficiali coordinati incluso il zincato, e supporto all'assemblaggio Servizi Shaoyi .

Dove rivolgersi per servizi e standard

- Standard e metodi. Consultare questa panoramica consolidata dei documenti normativi e di supporto, come ASTM A123, A153, A767, A780, D6386, D7803 ed E376, per allineare specifiche, ispezione e riparazioni alle pratiche riconosciute Elenco dell'AGA sugli standard e le pratiche di galvanizzazione .

- Meccanismi e durata. Esamina perché lo zinco funziona e come la patina contribuisce alla longevità in condizioni di esposizione atmosferica, come indicato nella guida AGA sulla protezione dalla corrosione menzionata sopra.

- Nozioni di base del processo. Per un ripasso da condividere con il tuo team quando viene chiesto cos'è il galvanizzato a caldo, indicali la spiegazione del processo a immersione calda citata in precedenza.

Inserisci questi passaggi nei tuoi RFQ e nei piani di controllo, e migliorerai le prestazioni contro la corrosione senza specifiche eccessive. Se mantieni l'attenzione su meccanismi provati, standard chiari e partner qualificati, spedirai componenti galvanizzati durevoli con sicurezza.

Domande frequenti sui rivestimenti galvanici

1. Perché Rustoleum sconsiglia l'uso su metalli galvanizzati?

Le superfici fresche di zinco possono reagire con alcune vernici alchidiche a base solvente, causando una scarsa adesione. Per verniciare correttamente l'acciaio zincato, eliminare i grassi, leggermente abrasivo se necessario, applicare un rivestimento di conversione o un primer adeguato, quindi utilizzare un primer e una vernice finale compatibili. Seguire le procedure di preparazione riconosciute per i supporti zincati migliora l'adesione e la durata.

2. L'acciaio zincato arrugginisce sulle auto?

Sì, può accadere in determinate condizioni. L'acciaio zincato resiste alla corrosione grazie alla protezione barriera e a quella sacrificale, ma l'umidità intrappolata, i sali stradali, i danni al rivestimento, i bordi tagliati e le fessure strette possono comunque provocare ruggine. Mantenere le parti asciutte, sigillare le giunzioni, rimuovere i sali e riparare scheggiature con prodotti ricchi di zinco per mantenere la protezione.

3. Cos'è la zincatura a caldo per l'acciaio automobilistico?

Si tratta del processo di immersione dell'acciaio pulito in zinco fuso in modo che si formi un rivestimento di zinco-ferro e si leghi alla superficie. In automotive, le linee continue producono GI per il massimo sacrificio di zinco o GA quando una superficie in lega di zincoferro è preferita per l'adesione della vernice e la consistenza della saldatura a punto.

4. La sua vita. Come si galvanizza l'acciaio per parti di veicoli?

Le fasi tipiche di HDG sono la pulizia e l'attivazione della superficie, il riscaldamento controllato, l'immersione in zinco fuso, lo strappo a gas per impostare lo spessore, il galvanellaggio opzionale, quindi il raffreddamento e l'olio leggero. L'elettrogalvanizzazione è un altro metodo, che consiste nel depositare zinco con elettricità per ottenere finiture molto lisce. I produttori integrati possono coordinare la stampatura, il rivestimento e l'ispezione end-to-end sotto i sistemi di qualità automobilistici. Ad esempio, Shaoyi offre stampaggio certificato IATF 16949 e trattamenti superficiali, inclusi quelli galvanizzati, e supporto di montaggio.

- 5°. Come si protegge l'acciaio galvanizzato dalla ruggine dopo la fabbricazione?

Evitate di impilare in umido, assicuratevi che l'aria scorra e tenete le superfici pulite in modo che si possa formare la patina di zinco. Prima di dipingere, utilizzare una sequenza di pretrattamento comprovata e dei principianti compatibili. Alle giunzioni isola i metalli diversi, sigilla le sovrapposizioni e scegli i dispositivi di fissaggio rivestiti di zinco. Riparate le macchie danneggiate con vernice ricca di zinco o metallizzandole per ripristinare la protezione del sacrificio.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —