- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Che cos'è la galvanizzazione in rame? Rivestimento di base fondamentale nella finitura metallica automobilistica

Time : 2025-11-17

Definizione di Placcatura in Rame e la Sua Importanza

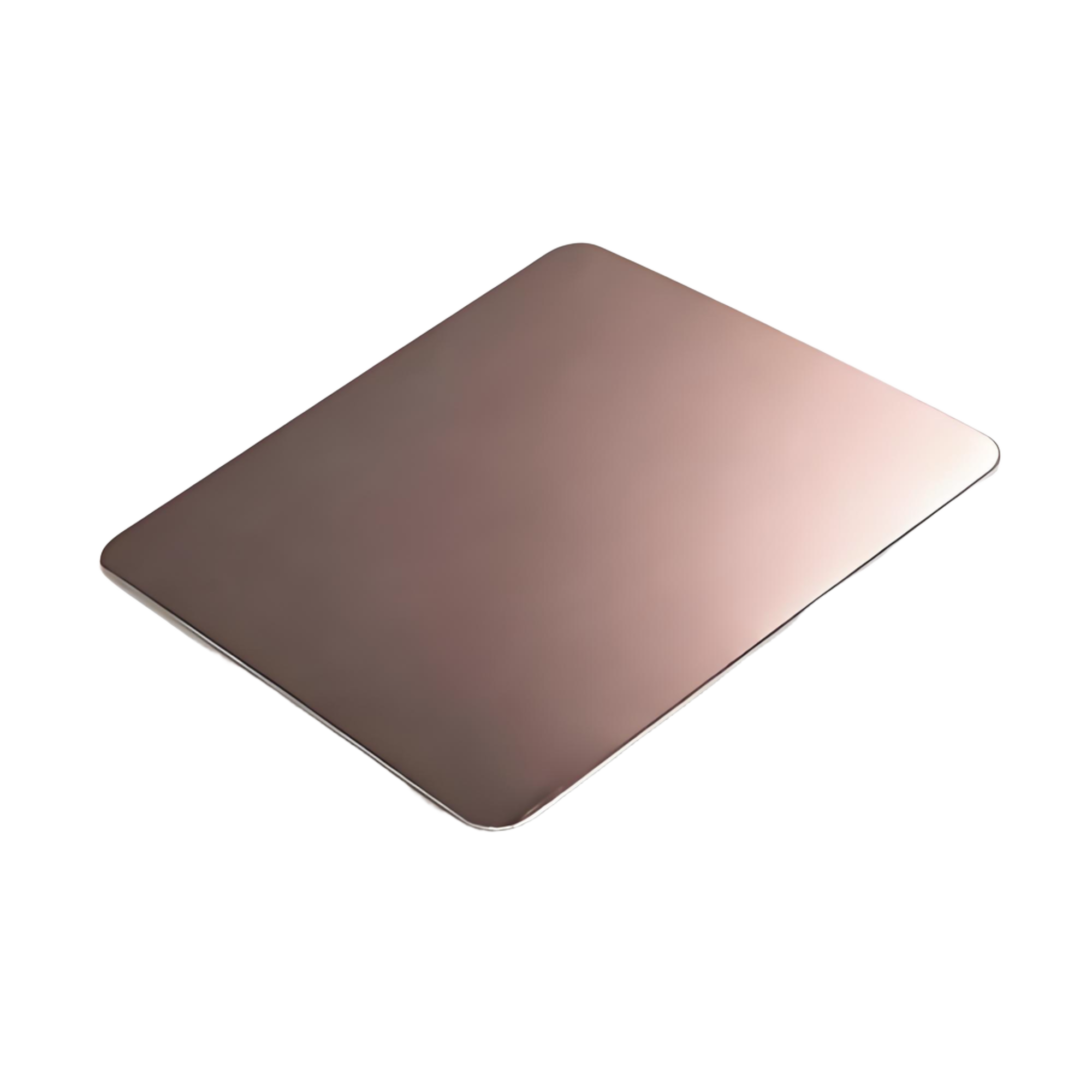

Quando si progetta una finitura automotive, lo strato di base spesso determina se il resto dello stack avrà successo. Cos'è la placcatura in rame? È un metodo elettrochimico che deposita un sottile strato di rame su una parte conduttiva utilizzando un bagno elettrolitico e una corrente, producendo un deposito controllato di rame sul quale è possibile costruire ulteriormente. Questo strato di base migliora l'adesione, aiuta a livellare difetti minori grazie all'uso di additivi, aumenta la conducibilità elettrica e termica, e prepara la superficie per gli strati successivi di nichel o cromo. Può offrire protezione, ma sul solo acciaio nudo il rame potrebbe non prevenire a lungo termine la ruggine; per questo motivo è generalmente combinato con altri metalli all'interno di uno stack.

Funzione della Placcatura in Rame nelle Finiture Automotive

Sembra complesso? Pensate al rame come al ponte tra il metallo grezzo e i rivestimenti superficiali decorativi o funzionali. Nella pratica, vedrete esempi di elettrodeposizione come componenti in acciaio placcati in rame per migliorarne la saldabilità, oppure parti in alluminio trattate con zincatura prima del rame, per permettere successivamente la deposizione di nichel o cromo. Poiché il rame è morbido e malleabile, lo strato si adatta a particolari stampati o fusi, consentendo al contempo successive operazioni di lucidatura o brillantatura.

- Miglioramento dell'adesione tra il substrato e gli strati successivi

- Livellamento dei difetti superficiali minori mediante additivi nel bagno, come agenti livellanti

- Migliorata conducibilità elettrica e termica, nonché migliore saldabilità

- Prepara la superficie per la successiva applicazione di nichel o cromo nei sistemi multimetallici

Perché il rame viene utilizzato prima del nichel e del cromo

Sull'alluminio, un trattamento preliminare a base di zinco crea uno strato di zinco affinché il rame possa aderire, e questo rame prepara successivamente la superficie per ulteriori placcature con nichel o cromo. Sull'acciaio, si inizia con una pulizia accurata e l'attivazione, dopo di che il rame migliora la conduttività e la saldabilità, aggiungendo rivestimenti supplementari per prestazioni anticorrosione. Il rame e il nichel hanno una forte affinità chimica, quindi il rame aderisce al nichel e spesso funge da strato di base per rivestimenti aggiuntivi.

Principali vantaggi per geometrie complesse e stampaggi

Quando i componenti presentano cavità profonde o aree non conduttive che richiedono uno strato iniziale, il rame autoprotettivo può depositarsi in modo uniforme senza l'uso di elettricità. Per hardware ad alto volume, supporti e barili consentono cicli elettrolitici efficienti, e molti laboratori offrono tempi di consegna rapidi su linee di placcatura a barile ad alto volume.

Il rame è lo strato di base fondamentale che permette alle finiture automobilistiche multimetalliche di aderire, risultare lisce e prestare le dovute prestazioni.

Nei prossimi capitoli, analizzeremo la configurazione delle celle e le chimiche, confronteremo gli approcci senza elettrolisi ed elettrolitici, illustreremo i flussi di lavoro a rack e a barile, esamineremo l'equipaggiamento e la manutenzione dei bagni, delineeremo un piano pratico di controllo qualità, affronteremo la risoluzione dei difetti e vi aiuteremo a valutare fornitori qualificati.

Come funziona la galvanizzazione del rame nella pratica

Come funziona la galvanizzazione del rame nella pratica

Sembra complesso? Partite da una semplice rappresentazione del processo di placcatura elettrolitica. L'elettricità sposta ioni di rame attraverso un liquido e li trasforma in uno strato metallico compatto sul vostro pezzo.

Da ione a metallo: come si deposita il rame

Immagina il tuo pezzo collegato al polo negativo. È il catodo e riceve gli elettroni. Una barra di rame sul polo positivo è l'anodo. Quando scorre corrente, ioni di rame positivi viaggiano attraverso il bagno fino al catodo, acquisiscono elettroni e diventano rame solido, mentre l'anodo si dissolve per rifornire gli ioni. Un diagramma classico del processo di elettrodeposizione mostra l'anodo, il pezzo da lavorare come catodo e un bagno composto da solfato di rame, acido solforico e ioni cloruro, che insieme permettono una deposizione uniforme Formlabs, Panoramica sull'elettrodeposizione.

Una distribuzione uniforme della corrente e una chimica controllata determinano la qualità del deposito.

All'interno della cella Anodo Catodo E Flusso di corrente

In pratica, un'alimentazione elettrica in corrente continua spinge gli elettroni verso il catodo. L'anodo di rame fornisce metallo al bagno e contribuisce a mantenere disponibili gli ioni di rame per la deposizione. L'agitazione favorisce il movimento degli ioni freschi verso la superficie e riduce al minimo il consumo locale. La filtrazione rimuove le particelle e aiuta a prevenire buchetti o rugosità. Se il mescolamento è irregolare o se l'aria viene aspirata attraverso la pompa del filtro, lo spessore può variare e possono apparire difetti; pertanto, i laboratori monitorano il movimento e la limpidezza della soluzione come parte del controllo di routine.

Chimiche dei bagni che incontrerai

Non esiste una singola soluzione per la galvanoplastica del rame. Gli ingegneri che eseguono la galvanizzazione del rame scelgono formulazioni chimiche in base agli obiettivi di copertura e finitura. I comuni sistemi acidi utilizzano una soluzione di solfato di rame per la galvanoplastica, con aggiunta di acido solforico. Le vie alcaline includono formulazioni a base di cianuro e senza cianuro, nonché il pirofosfato debolmente alcalino, spesso preferito per la duttilità e il potere coprente. Esistono bagni all'acido fluoborico per lavorazioni ad alta velocità, ma richiedono un'attenta gestione. Il rame autoprotettivo è completamente diverso. Si basa su una reazione di riduzione chimica senza corrente esterna, in grado di produrre una copertura molto uniforme e di iniziare su substrati non conduttivi dopo un trattamento catalitico.

- Sali di rame come il solfato di rame

- Acido, comunemente acido solforico

- Ioni cloruro per il funzionamento del bagno

- Additivi, ad esempio brillantanti, livellanti, acceleratori o soppressori

- Acqua deionizzata e prodotti chimici per la manutenzione per bilanciare la soluzione di galvanoplastica del rame

Se mantieni presente questo modello mentale, il passo successivo è comprendere come il rame funzioni come strato di base in una stratificazione nichel-cromo e quali cambiamenti si verificano quando il substrato è acciaio rispetto ad alluminio.

Rame Come Strato di Base nelle Stratificazioni Automobilistiche

Ti stai chiedendo dove si colloca effettivamente il rame nella stratificazione che specifichi? Come strato di rame depositato, fa da ponte tra il substrato e i rivestimenti superficiali, migliorando l'adesione, livellando i segni degli utensili e fungendo da tampone per gli strati successivi.

Come il Rame si Inserisce in una Stratificazione Nichel-Cromo

Nella finitura automobilistica, il rame elettrodepositato precede tipicamente il nichel, e il nichel placcato sul rame supporta poi un rivestimento superficiale cromato per estetica e resistenza all'usura. Lo strato di rame depositato contribuisce duttilità e capacità di livellamento ed è particolarmente utile sulle leghe da stampaggio a pressione in zinco per evitare la diffusione del nichel e per garantire l'adesione su leghe difficili come i materiali al piombo. Questi ruoli sono riflessi nelle comuni opzioni di stratificazione come rame + nichel + cromo offerte da fornitori di finiture come Eco Finishing, Electrolytic Copper Nickel Chrome.

- Pulire e risciacquare per rimuovere i contaminanti punto di controllo QA

- Attivare o mordenzare per esporre una superficie fresca abbinata al substrato punto di controllo QA

- Eventuale passaggio di rame di affondo per garantire l'adesione e proteggere le leghe sensibili punto di controllo QA

- Deposito di rame per creare una base liscia e conduttiva

- Sequenza di risciacquo per prevenire il trascinamento della chimica

- Deposito di nichel per prestazioni contro la corrosione e l'usura

- Strato superficiale di cromo, quando richiesto, per aspetto estetico e durezza

- Risciacquo finale e controllo di rilascio QA dopo asciugatura

Note sul Substrato Acciaio vs Alluminio

Per la placcatura in rame su lamierini e dispositivi di fissaggio in acciaio, una pulizia e attivazione approfondite aiutano il rame di base ad aderire e a riempire piccoli segni degli utensili prima della successiva nichelatura e cromatura. Per la placcatura in rame su fusioni o parti lavorate in alluminio, è comunemente usato un trattamento preliminare con zincatura, e molte linee applicano una passata di rame (copper strike) sulla superficie zincata per sostituire gli ossidi, limitare gli effetti d'immersione e proteggere il substrato da elettroliti aggressivi. La scelta del tipo di passata e la sequenza di preparazione spesso fanno la differenza tra successo e insuccesso in questi casi Prodotti Finishing, Chimica della Passata . Come indicato in tale documento, se il passo successivo è la nichelatura autocatalitica, potrebbe essere richiesta un'ulteriore attivazione dopo la passata di rame, mentre nei passaggi elettrolitici successivi i benefici generalmente superano gli svantaggi.

Errori da Evitare nell'Integrazione della Linea

La maggior parte dei difetti è riconducibile a inadeguatezze nella preparazione o contaminazioni tra le fasi. Si noteranno problemi come bolle o scarsa adesione quando residui di sporco permangono, si formano depositi per immersione o viene meno la corretta procedura di risciacquo. Strutturate i vostri controlli intorno a ogni passaggio critico del processo, in modo che la base di rame elettrodepositato arrivi al trattamento con nichel in condizioni pulite e costanti.

- Verificare la pulizia e l'attivazione su campioni prima del rilascio completo

- Abbinare la chimica dello strato iniziale al substrato e alla geometria

- Mantenere i cascami di risciacquo per prevenire il trascinamento di sostanze chimiche

- Verificare il contatto sul portaparti, la mascheratura e l'agitazione nelle zone difficili da raggiungere

- Documentare i punti di controllo qualità tra le fasi di rame, nichel e cromo

Ora che il ruolo del ciclo è chiaro, la domanda successiva riguarda la scelta del metodo, in particolare quando il rame autocatalitico o elettrolitico è più adatto alla geometria del componente, alle esigenze di copertura e alla capacità produttiva.

Autocatalitico O Elettrolitico: Scegliere Il Metodo Giusto

Stai cercando di decidere tra rame senza elettrolisi ed elettrolitico per un componente automobilistico? Inizia abbinando il metodo alla geometria, al substrato e al ruolo della base in rame. Entrambi sono forme di placcatura elettrochimica, ma differiscono nel modo in cui il metallo viene depositato sulla superficie e ciò influenza copertura, velocità e costo.

Quando il rame senza elettrolisi è più performante

Utilizza il metodo senza elettrolisi quando è fondamentale una copertura uniforme e l'accesso a cavità o recessi, oppure quando il substrato non è conduttivo. Il deposito senza elettrolisi avviene senza alimentazione esterna e ricopre in modo omogeneo forme complesse. Con un'adeguata preparazione della superficie, può rivestire plastiche o ceramiche; sebbene la galvanoplastica senza elettrolisi sia più comune con il nichel, esistono opzioni di placcatura in rame senza elettrolisi per esigenze specifiche ChemResearch Co., Galvanoplastica vs. Placcatura senza elettrolisi.

Punti a favore

- Spessore molto uniforme, inclusi recessi profondi e caratteristiche interne

- Può essere applicato su superfici non conduttive previa attivazione adeguata

- Utile come strato seme prima di successivi passaggi elettrolitici

Punti deboli

- Deposizione più lenta e costi maggiori della chimica del bagno

- Opzioni di materiali limitate rispetto ai metodi elettrolitici

- Monitoraggio e rifornimento del bagno più frequenti

Quando il Rame Elettrolitico è Preferibile

Scegliere il rame elettrolitico per velocità, efficienza economica e capacità di creare basi di rame più spesse. Questo metodo richiede un substrato conduttivo e una fonte di alimentazione esterna. È generalmente più veloce e meno costoso da mantenere durante la produzione, anche se tende a depositarsi maggiormente sui bordi e meno nelle cavità rispetto ai metodi senza corrente Sharretts Plating, Senza Corrente vs. Elettrolitico.

Punti a favore

- Risultati rapidi e produzione economicamente vantaggiosa

- Capacità di realizzare strati di rame più spessi

- Minore manutenzione ordinaria del bagno durante le operazioni

Punti deboli

- Richiede una superficie elettricamente conduttiva

- Copertura meno uniforme nelle cavità con possibile accumulo ai bordi

- I materiali non conduttivi necessitano di un primer chimico prima della galvanizzazione con metalli

Scelta in base a geometria, produttività e costo

| Metodo | Requisito di conducibilità | Copertura delle cavità | Attrezzatura e manutenzione | Usi comuni nell'industria automobilistica |

|---|---|---|---|---|

| Rame o nichel autocatalitici come base abilitante per il rame | Funziona su superfici non conduttive dopo un'idonea preparazione | Estremamente uniforme anche su caratteristiche interne complesse | Il bagno chimico richiede un monitoraggio e un reintegro più accurati | Seme uniforme su geometrie complesse o materiali non conduttivi prima del rame; parti che richiedono una copertura omogenea e un'elevata resistenza alla corrosione con nichel chimico |

| Rame elettrolitico | Richiede un substrato conduttivo o un seme precedente | Meno uniforme nelle cavità profonde, più accentuato ai bordi | Alimentazione e anodi; in genere manutenzione continua inferiore | Basi decorative o funzionali ad alta produttività dove velocità e costo sono prioritari e l'uniformità è meno critica |

- Se la geometria è complessa o non conduttiva, preferire il processo chimico per ottenere una base uniforme e ben aderente.

- Se i tempi di ciclo e i costi guidano la decisione, il rame elettrolitico è generalmente la scelta migliore.

- Confermare le esatte composizioni della vasca e i passaggi di attivazione con i dati aggiornati del fornitore prima di definire i parametri.

Una volta selezionato il metodo, il passo successivo è tradurlo in flussi di lavoro chiari e sequenziali per supporti e barili, pronti per l'avvio.

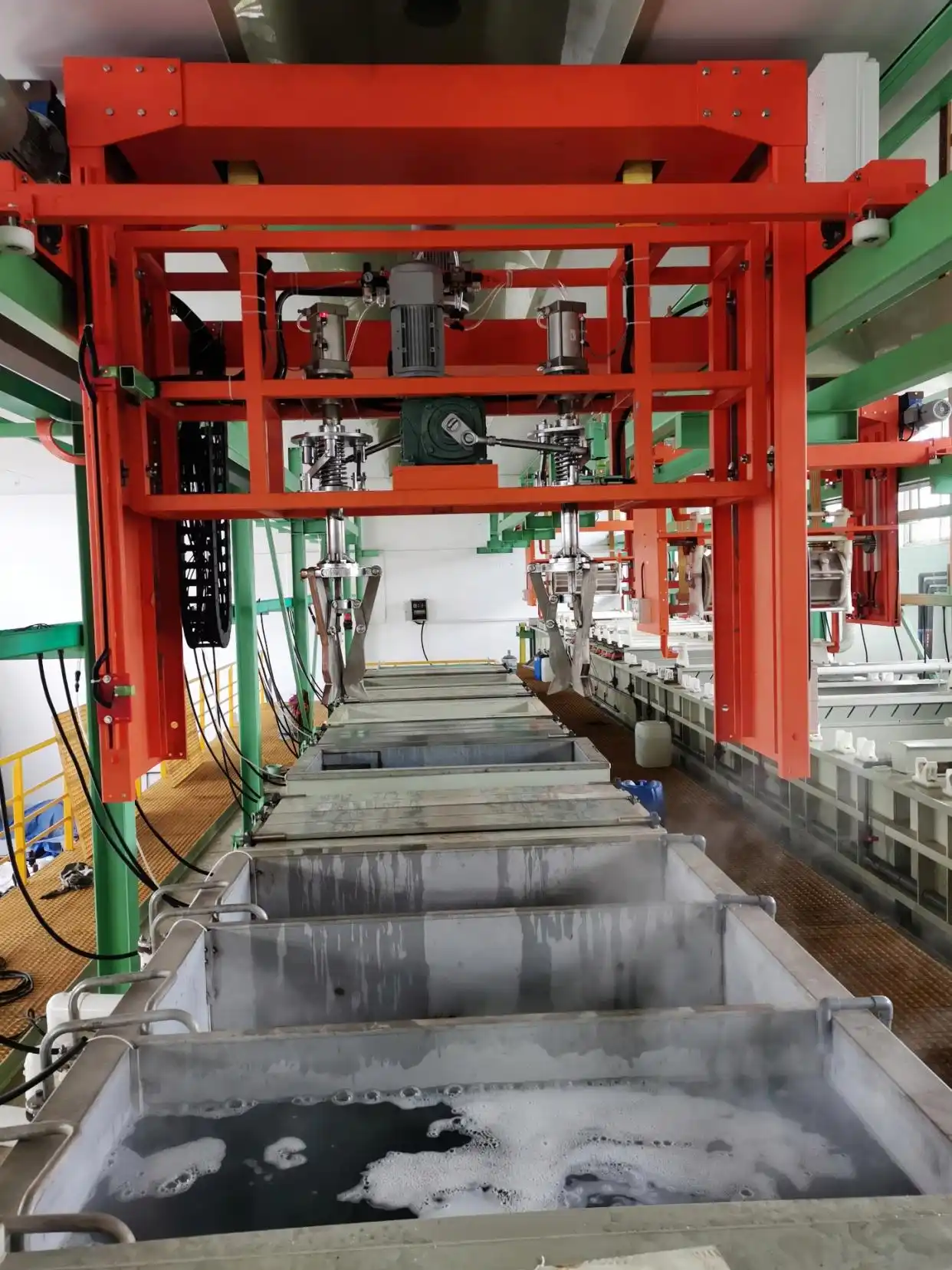

Come Rivestire in Rame Metalli con Flussi di Lavoro per Scaffalature e Barili

Pronti a passare dai concetti alla linea produttiva? La procedura di placcatura in rame riportata di seguito mostra come rivestire in rame metalli con passaggi chiari e adatti al reparto. Utilizzatela come guida iniziale, quindi definite i valori numerici esatti basandovi sugli standard attuali e sui fogli dati del vostro fornitore.

Flusso di Lavoro per la Placcatura su Scaffalature per Componenti Grandi

- Prelavorazione e preparazione Smontare, rimuovere i rivestimenti precedenti e lucidare per creare una base uniforme. Una buona prelavorazione aiuta a prevenire scrostamenti o bolle e migliora l'adesione.

- Pulizia e attivazione Eseguire una pulizia accurata. In molte linee il pezzo viene immerso in una soluzione detergente e sottoposto a corrente elettrica per rimuovere contaminanti prima della placcatura. Verificare che la superficie sia brillante e reattiva.

- Pianificare scaffalature, punti di contatto e mascheratura Scegliere punti di contatto che potranno essere rifiniti successivamente, verificare un contatto meccanico ed elettrico stabile e applicare mascherature dove è richiesto un deposito selettivo di rame. Registrare l'orientamento dello scaffale sul foglio di viaggio.

- Configurazione della galvanoplastica Collegare il cavo negativo del raddrizzatore al pezzo da lavorare e il cavo positivo al sistema di placcatura secondo il piano di processo. Verificare polarità, modalità di controllo della corrente e continuità prima di immergere nel bagno.

- Deposito di rame Immergere nel bagno di rame qualificato ed applicare corrente continua entro i limiti approvati. Tempo e corrente determinano lo spessore; registrare gli orari di inizio e fine e l'intensità di corrente. Mantenere un'agitazione e una filtrazione costanti secondo il piano di linea.

- Lavaggi a cascata Passare attraverso lavaggi in controcorrente per evitare il trascinamento di prodotti chimici. Mantenere i pezzi bagnati tra un passaggio e l'altro per evitare macchie.

- Trattamento successivo come specificato Quando richiesto, applicare un trattamento antiossidante o un rivestimento trasparente per proteggere la freschezza della superficie in rame prima delle operazioni successive, quindi asciugare completamente.

- Ispezione e documentazione Eseguire controlli visivi e dimensionali secondo il piano di controllo e registrare i risultati sulle schede di percorrenza e sui traveler. Segnalare eventuali scostamenti tramite un registro documentato delle non conformità di processo.

Flusso di lavoro di placcatura a tamburo per piccoli componenti

- Pulizia e ordinamento in blocco. Sgrassare e pulire per rimuovere oli e ossidi. Separare le leghe miste se la vostra specifica richiede preparazioni diverse.

- Caricare il tamburo. Verificare la compatibilità delle dimensioni dei pezzi, la segmentazione del carico e l'integrità della chiusura in modo che i pezzi rotolino liberamente senza danni.

- Immergere e collegare. Posizionare il tamburo in un bagno di solfato rameico e acido solforico, quindi alimentare il circuito. La galvanoplastica a tamburo è ideale per piccoli pezzi ed economica per alti volumi, mentre la galvanoplastica su rack è adatta a oggetti più grandi o delicati. Zemetal, panoramica sulla galvanoplastica al rame.

- Applicare corrente e placcare. Mantenere la rotazione per una copertura uniforme. Controllare corrente e tempo per rispettare il range di spessore approvato. Registrare i codici del lotto e del bagno per tracciabilità.

- Scaricare, risciacquare e asciugare. Utilizzare risciacqui graduati, quindi asciugare tempestivamente per evitare macchie.

- Controlli finali e imballaggio. Ispezionare campioni rappresentativi, verificare il conteggio e la separazione, e imballare per proteggere la superficie fresca di rame.

Punti di Controllo Critici Prima del Nichel o Cromo

- Prontezza della linea Verificare che le superfici siano pulite per un buon bagnamento, che i contatti del portaparti siano stabili e che la mascheratura sia corretta. Eseguire una piccola serie di provini per verificare la copertura prima del rilascio completo.

- Prove preliminari Eseguire una prova a vuoto per confermare che la distribuzione della corrente, l'agitazione e la filtrazione siano stabili.

- Documentazione Assicurarsi che i passaporti di processo, le schede di percorso e la tracciabilità a livello di lotto siano completi. Registrare eventuali deviazioni di processo con relative cause e azioni correttive.

- Disciplina del passaggio Mantenere efficaci le cascate di risciacquo, evitare il trasferimento della chimica e preparare tempestivamente i pezzi per l'operazione successiva.

Ti stai chiedendo come placcare in rame diversi gruppi di parti in modo costante? La sezione successiva illustra l'equipaggiamento e la manutenzione del bagno che rendono questi flussi di lavoro ripetibili, dai raddrizzatori e portaparti agli anodi, all'agitazione e alla filtrazione.

Guida all'acquisto dell'equipaggiamento e nozioni essenziali di manutenzione del bagno

Pronto a rendere questi flussi di lavoro ripetibili? L'equipaggiamento giusto per la placcatura in rame e una corretta manutenzione del bagno rendono il rendimento prevedibile. Utilizza questo elenco di controllo prima di accendere una macchina per la placcatura in rame sulla tua linea.

Raddrizzatori, portarack e barili che determinano il rendimento

- Adattamento del processo del raddrizzatore Verificare la capacità di potenza, gli indicatori della forma d'onda e i range regolabili di corrente e tensione. Esaminare anche aspetti di affidabilità come struttura, progettazione del circuito e dissipazione del calore, e valutare l'efficacia complessiva del costo. Consulta questa guida su come scegliere un raddrizzatore per elettrodeposizione per i criteri principali e gli approcci dimensionali basati sul volume del bagno o sull'area placcata Liyuan, Come scegliere un raddrizzatore per elettrodeposizione .

- Stabilità di controllo Specificare la capacità di corrente costante e una bassa ondulazione per minimizzare la rugosità e i bruciamenti a valle.

- Portarack per la coerenza Progettare punti di contatto elettrico solidi che potranno essere rifiniti successivamente, mantenere distanze e orientamenti costanti rispetto agli anodi, e utilizzare mascherature per proteggere le zone da non placcare.

- Progettazione del barile per piccole parti Scegliere barili resistenti e non conduttivi con finestre aperte per consentire il flusso della soluzione, contatti interni affidabili e una rotazione che muova le parti in modo uniforme senza danneggiarle.

Fondamenti di anodi, filtrazione e agitazione

Il rame è anodo o catodo nella maggior parte dei bagni? Il pezzo in lavorazione è il catodo. Un elettrodo di rame funge da anodo solubile e reintegra gli ioni di rame durante la galvanizzazione.

Per i sistemi al rame, esistono linee guida consolidate che riguardano la scelta dell'anodo in base alla chimica, oltre a una filtrazione continua e un'agitazione efficace per mantenere i depositi lisci e duttili SubsTech, placcatura al rame.

- Tipo e qualità dell'anodo Utilizzare rame fosforato per bagni acidi comuni a base di solfato di rame o fluoborato, e rame senza ossigeno ad alta purezza per sistemi al cianuro o pirofosfato. Una purezza inferiore può rilasciare fanghi che rendono ruvidi i depositi.

- Gestione dell'anodo Incapsulare gli elettrodi di rame per trattenere le particelle fini, ispezionare periodicamente per rilevare passivazioni e mantenere un'adeguata distanza e bilanciamento della superficie in base alle indicazioni del fornitore del bagno.

- Strategia di filtrazione: Eseguire una filtrazione fine continua per rimuovere le particelle che causano pitting e rugosità. Scegliere un filtro compatibile con la propria chimica e prevedere sostituzioni semplici.

- Metodo di agitazione: Utilizzare flusso della soluzione, aria senza olio o catodi oscillanti per mantenere un trasporto ionico uniforme sulla superficie.

- Qualità del raddrizzatore: Un'elevata ondulazione può contribuire alla rugosità nei bagni di rame acido, pertanto verificare un basso valore di ondulazione durante la qualifica delle alimentazioni.

Cura del bagno: Rifornimento e controllo delle contaminazioni

- Pianificazione del rifornimento: Lasciare che l'anodo si sciolga per mantenere il contenuto metallico e integrare gli additivi secondo necessità. Monitorare le ore-ampere e i segnali visivi per programmare i rabbocchi.

- Gestione degli additivi: Controllare attentamente brillantanti e livellanti; depositi opachi spesso indicano carenza di brillantante o contaminazione organica in molti sistemi al rame.

- Isolamento delle contaminazioni: Mantenere oli e solidi fuori attraverso una rigorosa pulizia e gestione dei risciacqui. Separare utensili e serbatoi in base alla chimica per evitare contaminazioni incrociate.

- Controllo delle particelle: sostituire il filtro a intervalli regolari e verificare la chiarezza della soluzione. Controllare i sacchetti anodici per eventuali strappi che potrebbero rilasciare fanghi.

- Igiene nel trasferimento della soluzione: utilizzare pompe e tubi dedicati, ridurre al minimo gli schizzi e l'ingresso di aria, e mantenere il ritorno sotto la superficie del liquido.

- Condizione degli elettrodi: documentare lo stato degli elettrodi di rame e sostituirli o rigenerarli quando persistono pellicole o danni dopo una manutenzione normale.

Analisi di laboratorio periodiche e semplici grafici di tendenza trasformano il comportamento del bagno di rame in prestazioni prevedibili e pronte per le verifiche.

Definiti hardware, dispositivi e cura del bagno, il passo successivo è un piano di controllo qualità che misuri spessore, adesione e resistenza alla corrosione prima della consegna.

Controllo Qualità E Standard Per Una Zincatura In Rame Affidabile

Cosa si deve verificare prima che il rivestimento di base vada al nichel o al cromo? Un rigoroso piano di controllo qualità. Pensare in termini di fasi successive. Misurare lo spessore. Dimostrare l'adesione. Verificare il comportamento alla corrosione. Quindi documentare tutto ciò che clienti e ispettori richiederanno.

Cosa misurare: spessore, adesione, corrosione

Inizia in modo semplice. Scegli metodi di misurazione dello spessore adatti al tuo substrato e alla tua stratificazione. Utilizza strumenti non distruttivi per il controllo di routine e riserva i controlli distruttivi per conferme o analisi di guasto. Accoppia i controlli di adesione a indicatori visivi e di duttilità. Per la corrosione, scegli test accelerati che riflettano l'uso finale.

| Metodo di Test | Scopo | Tempistica tipica | Riferimento standard |

|---|---|---|---|

| Spessore mediante fluorescenza a raggi X | Spessore del rivestimento non distruttivo per posizione | In processo e finale | ASTM B568 |

| Spessore coulometrico | Controllo distruttivo dello spessore e della sequenza degli strati | Analisi di guasto (FA), audit periodici | ASTM B504 |

| Spessore magnetico | Rivestimento non magnetico su metalli di base magnetici | Controlli di calibrazione in entrata, finali | ASTM B499 |

| Microscopia a sezione trasversale | Ordine degli strati, spessore e difetti | FA, risoluzione dei problemi | ASTM B487 |

| Adesione qualitativa | Controllo rapido dell'integrità del collegamento | In processo e finale | ASTM B571 |

| Prova meccanizzata con nastro adesivo | Valutazione ripetibile dell'aderenza | Qualifica, periodica | ASTM B905 |

| Nebbia salina CASS | Corrosione accelerata di impacchi decorativi | Qualifica, periodica | ASTM B368 |

| Corrodkote | Porosità e tendenza alla corrosione dei rivestimenti decorativi | Qualifica, periodica | ASTM B380 |

Per gli strati multistrato di nichel-cromo su rame, l'aspetto e il conteggio dei siti di corrosione possono essere valutati anche mediante metodi specifici come le tecniche di valutazione superficiale e di analisi dei siti di corrosione riportate nell'ASTM Volume 02.05, che include le norme B456, B568, B571, B368 e pratiche correlate Norme ASTM, Volume 02.05 .

Quali norme si applicano e quando

- Impieghi automobilistici decorativi: utilizzare ASTM B456 per sistemi in rame più nichel più cromo e allineare i test di spessore e resistenza alla corrosione a tale quadro di riferimento. Molti acquirenti citano questa specifica nei disegni o negli accordi di qualità con i fornitori, talvolta come astm b456.

- Rame tecnico: quando il rame è lo strato funzionale, fare riferimento alle norme per il rame e ai relativi standard di prova presenti nello stesso volume ASTM e selezionare i test di spessore, adesione e porosità di conseguenza.

- MIL-C-14550 nel settore militare e aerospaziale definisce le classi di rame elettrodepositato con relative specifiche di spessore e adesione. L'intervallo va da depositi estremamente sottili a strati pesanti, e la verifica viene comunemente effettuata mediante XRF Valence Surface Technologies, panoramica su MIL-C-14550 .

Per i programmi di nichelatura omologati nel settore automobilistico, è sempre necessario ottenere l'ultima versione dello standard citato e bloccare i metodi durante l'APQP. Il laboratorio di elettrodeposizione deve disporre di strumenti tarati, procedure scritte per ogni metodo e registri della formazione.

Documentazione del campionamento e criteri di rilascio

- Piani di campionamento: utilizzare approcci di campionamento per attributi e per variabili per strutturare i controlli sui lotti e i piani di intervento secondo guide riconosciute come ASTM B602, B697 e B762.

- Collegamento al piano di controllo: associare ogni fase a un metodo e a un formato di registrazione. Ad esempio, misurazione dello spessore mediante XRF prima del nichel, adesione secondo B571 dopo il rame e resistenza alla corrosione secondo B368 durante la qualifica.

- Registri tracciabili Cattura numeri di lotto, ID bagno, calibrazione strumenti, operatore, posizioni misurate e destinazione del ritravaglio.

- Flusso di non conformità Blocca il prodotto, contiene i lotti sospetti, esegui una sezione trasversale distruttiva se necessario e documenta le azioni correttive prima della consegna.

Successivamente, trasforma questi controlli in una risoluzione dei problemi più rapida utilizzando una matrice da difetto a causa ad azione per la placcatura al rame.

Risoluzione dei difetti dell'elettrolita al rame con una matrice pratica di intervento

Vedi crateri, noduli o bolle dopo la placcatura al rame? Usa questa rapida matrice di intervento per collegare ciò che osservi alle cause probabili e alle soluzioni rapide, in modo che il processo di placcatura elettrochimica torni sui binari senza dover tirare a indovinare.

Inizia dall'inizio della linea. Nei pezzi ferrosi, la maggior parte dei problemi di adesione è riconducibile alla preparazione della superficie, non al bagno di rame. Un'indagine pratica comprende la sostituzione con lavaggi accurati per isolare il passaggio difettoso, la verifica di una superficie priva di ritenzione d'acqua (water-break-free) e il controllo dei bagni acidi per individuare contaminazioni che potrebbero generare depositi di immersione. Le prestazioni del decappante dipendono dalla composizione chimica, temperatura, agitazione e tempo, quindi verifica ciascuno di questi parametri prima di modificare il passaggio di placcatura Finishing and Coating, guida alla risoluzione dei problemi di Frank Altmayer.

Quando i difetti indicano il bagno di rame stesso, pensa a particelle e flusso. La pratica del placcaggio fittizio su un pannello di scarto può rimuovere detriti da un bagno di solfato di rame per elettrodeposizione, mentre gli anodi in buone condizioni presentano un film nero uniforme. Un manuale pratico raccomanda il placcaggio fittizio giornaliero e di lasciare i cestelli per anodi condizionati nel bagno, con la filtrazione in ricircolo attiva secondo necessità per mantenere la soluzione pulita Think & Tinker, pratica di placcaggio fittizio .

Difetti visivi e ciò che indicano

| Difetto | Causa(e) probabile(i) | Azioni Immediate | Modifiche preventive del processo |

|---|---|---|---|

| Pitting o ruvidità pepata | Particelle nell'elettrolita di rame, contaminanti trascinati, pellicola anodica alterata | Eseguire una placca fittizia per rimuovere i detriti, verificare la chiarezza della soluzione, rigenerare i filtri | Placcatura fittizia giornaliera e ricircolazione costante, mantenere cestelli anodici condizionati in vasca e integri |

| Noduli o ruvidità grossolana | Fanghi o particelle fini provenienti dagli anodi, cestelli strappati, scarsa trattenzione da parte dei filtri | Ispezionare i cestelli per eventuali danni, sostituire il materiale, ri-condizionare gli anodi fino al ripristino di una pellicola nera uniforme | Mantenere l'integrità dei cestelli, non rimuovere inutilmente i cestelli condizionati, pianificare le sostituzioni dei filtri |

| Bruciatura o deposito eccessivo ai bordi | Alta densità di corrente locale, scarsa distribuzione della corrente, movimento insufficiente della soluzione | Ridurre la corrente, regolare l'orientamento del contatto o la schermatura, verificare un'agitazione costante prima di riprendere | Verificare i punti di contatto e la distanza tra i supporti, confermare la distribuzione mediante campioni di prova prima del rilascio definitivo |

| Porosità o microfori | Residui oleosi o fango derivanti da una pulizia o decapaggio insufficienti, intrappolamento di gas sulla superficie | Utilizzare la tecnica dello scrub-substitution per isolare la fase di preparazione, ripulire o decapare nuovamente, rifare la placca su un campione di prova | Bloccare la chimica del detergente, temperatura, agitazione e tempo; verificare superfici libere da gocce d'acqua |

| Scolorimento o annerimento rapido | Trascinamento di sostanze chimiche, risciacquo insufficiente, rame fresco non protetto | Migliorare i risciacqui a cascata, risciacquare tempestivamente le parti interessate, applicare un inibitore della corrosione del rame approvato o un antigoffrante | Rafforzare la disciplina del risciacquo tra le fasi, mantenere i pezzi bagnati tra un bagno e l'altro, inviarli tempestivamente ai processi successivi |

| Cedimento dell'adesione o formazione di bolle | Preparazione non corretta dell'acciaio, depositi per immersione da bagni acidi contaminati, calamina da trattamento termico, lubrificanti al contorno persistenti | Focus all'inizio della linea: pulizia con sostituzione per identificare esattamente la fase critica, analizzare i bagni acidi per contaminazione metallica, verificare la rimozione della calamina, ripulire e riattivare | Controllare la composizione e le condizioni del detergente, monitorare le fasi di sgrassaggio e decapaggio, prevenire la contaminazione da rame negli acidi di attivazione |

Azioni correttive immediate per stabilizzare la linea

- Sospendere la produzione, effettuare un passaggio di placcatura di prova per pulire il bagno e verificare la limpidezza della soluzione.

- Rielaborare un piccolo lotto di provini dopo aver ripristinato una preparazione priva di pellicole d'acqua residue.

- Analizzare l'acido di attivazione se si sospetta la presenza di rame per immersione su parti in acciaio.

Soluzioni a lungo termine e controlli preventivi

- Stabilire cambiamenti periodici del filtro e ispezioni dei cestelli.

- Documentare la chimica del decappante, la temperatura, l'agitazione e il tempo come variabili controllate.

- Conservare i registri delle placche fittizie e delle osservazioni del bagno in modo da rendere visibili le tendenze.

- Controlli periodici della trasparenza della soluzione, degli intervalli di sostituzione del filtro, dell'integrità dei cestelli anodici e della placca fittizia programmata per la rimozione delle contaminazioni.

Se i problemi ricorrenti superano la capacità di risoluzione interna, il passo successivo è valutare i fornitori in base alla capacità di laboratorio, alla disciplina di processo e all'integrazione end-to-end che riduce i difetti derivanti dai passaggi di consegne.

Scegliere un Partner Competente e Passare dal Piano alla Produzione

Sembra complesso? Quando è necessario eseguire la placcatura di rame su componenti automobilistici reali su larga scala, il partner giusto determina se il rivestimento di base supera il PPAP e resiste al lancio. Ecco un modo sintetico per qualificare i fornitori e passare dal piano alla produzione con meno imprevisti.

Cosa Cercare in un Partner per la Placcatura del Rame Automobilistico

- Sistema di qualità e valutazioni Verificare l'allineamento a ISO 9001 o IATF 16949, la preparazione per APQP e PPAP Livello 3, e la presenza di valutazioni CQI-11 per la galvanoplastica e CQI-12 per i rivestimenti, ove applicabile. Confermare la tracciabilità dei lotti e la capacità di utilizzare un laboratorio interno oppure un ente terzo certificato ISO 17025 per le prove. Queste aspettative sono tipiche nei manuali fornitori del settore automotive e contribuiscono a garantire prestazioni pronte per gli audit, come indicato nel Manuale Requisiti Fornitori GB Manufacturing.

- Copertura del processo e tipologie di parti Richiedere referenze su lavorazioni certificate per stampaggi in acciaio con placcatura in rame, placcatura in rame su alluminio con opportuni passaggi di attivazione e strato iniziale, e componenti elettrici placcati in rame quando sono rilevanti dettagli fini e aree selettive.

- Dettaglio di attrezzature e dispositivi Esaminare portapezzi e barili, strategie di contatto, mascherature, e la capacità di eseguire una placcatura in rame uniforme su geometrie complesse e su gruppi misti.

- Bagni e controlli Richiedere l'elenco aggiornato delle composizioni chimiche del rame, delle modalità di controllo dei raddrizzatori, della gestione degli anodi, della filtrazione, dell'agitazione e delle procedure di manutenzione documentate. Verificare la presenza di controlli di laboratorio programmati e di grafici di andamento.

- Metodi e documentazione del controllo qualità Confermare i metodi per spessore e adesione, i controlli in processo, i piani di reazione e i fogli di lavorazione completi. Assicurarsi che siano definiti campionamento, contenimento e tempestività di risposta agli SCAR.

- Disciplina all'avvio Verificare la presenza di contenimento nella produzione iniziale, di pre-serie e di piani chiari di passaggio al nichel e al cromo senza residui di chimica precedente.

Integrazione di attrezzature per prototipazione e finiture superficiali

Noterai meno difetti di consegna quando la stampaggio, il fissaggio e la placcatura avvengono sotto un unico tetto. I fornitori che integrano attrezzature, formatura e placcatura in sede spesso riducono i tempi di consegna, migliorano la ripetibilità e rafforzano la tracciabilità lungo tutto il ciclo produttivo Batten & Allen, stampaggio e placcatura integrati. La stessa integrazione ti aiuta a iterare più rapidamente durante l'APQP e a stabilizzare la distribuzione attuale prima dell'aumento della produzione.

Se un partner integrato si adatta al tuo piano di approvvigionamento, prendi in considerazione l'inserimento tra i candidati di un fornitore come Shaoyi quando è fondamentale un supporto end-to-end, dalla prototipazione rapida fino alla finitura superficiale e all'assemblaggio. Mantieni la dovuta diligenza verificando le famiglie di bagni di rame, le capacità di rack e barile, i metodi di controllo qualità, la tracciabilità e i tempi di consegna dei campioni pilota rispetto al tuo disegno e al piano di controllo.

Passaggi Successivi per Verificare le Capacità e Avviare il Lancio

- Chiarire l'ambito Invia un pacchetto RFQ completo che specifichi le famiglie di substrati previsti, come supporti in acciaio placcato rame, alloggiamenti in alluminio con placcatura di rame e componenti elettrici placcati in rame. Includi l'ordine target dello stack e i test di accettazione.

- Revisione del processo Effettua un audit in loco o virtuale di vasche, raddrizzatori, incartamento degli anodi, filtrazione e procedure di laboratorio. Richiedi recenti autovalutazioni CQI-11 e esempi di piani di controllo.

- Produzioni pilota Esegui campioni secondo uno studio DOE su geometrie rappresentative per verificare copertura e adesione, quindi regola portapezzi, mascherature o agitazione prima dell'impegno della capacità.

- Documentazione e approvazioni Concorda le consegne APQP e la documentazione PPAP. Definisci i piani di campionamento, i piani di reazione e i registri di tracciabilità prima dell'SOP.

- Ramp-up con contenimento Avvia con un contenimento precoce, monitora spessore e adesione ai punti prestabiliti e rimuovi il contenimento solo dopo aver ottenuto prestazioni stabili.

Scegli un partner che dimostri competenza sui tuoi componenti, controllo della documentazione e integrazione dei passaggi a monte per ridurre il lavoro di ripetizione.

Con una checklist rigorosa ed esecuzione integrata, puoi procedere con la placcatura in rame in tutta sicurezza e consegnare una base pulita e aderente per il nichel e il cromo senza rallentare il lancio.

Domande frequenti

1. Qual è lo scopo della placcatura in rame?

Nei sistemi automobilistici, la placcatura in rame crea una base duttile e conduttiva che migliora l'aderenza, livella difetti superficiali minori e funge da tampone prima del nichel e del cromo. Da solo, non rappresenta una soluzione duratura contro la ruggine sull'acciaio, quindi viene generalmente utilizzato sotto nichel e cromo per prestazioni estetiche e anticorrosione.

2. Quanto dura il rame placcato?

La durata dipende dal sistema completo di rivestimento, dall'ambiente e dal controllo della qualità. Nel settore automobilistico, il rame è uno strato di base che lavora insieme a nichel e cromo. La durabilità viene convalidata mediante controlli dello spessore, test di adesione e metodi accelerati di corrosione come il CASS secondo ASTM B368 durante la qualifica e audit periodici.

3. Come si chiama un rivestimento di rame?

È comunemente chiamato galvanizzazione in rame. Quando si utilizza corrente elettrica, si parla di elettrodeposizione elettrolitica di rame. Quando si utilizza una riduzione chimica senza alimentazione esterna, si parla di elettrolessaggio del rame, spesso scelto per aree di difficile accesso o superfici non conduttive dopo un'idonea attivazione.

4. Come viene verificato lo spessore del rame nel controllo qualità automotive?

L'XRF non distruttivo è ampiamente utilizzato per controlli in processo e finali, mentre metodi coulometrici e la microscopia di sezione trasversale confermano la sequenza degli strati e risolvono controversie. Questi metodi sono allineati alle pratiche comuni come ASTM B568 per XRF, ASTM B504 per controlli coulometrici e ASTM B487 per sezioni trasversali.

5. Cosa devo cercare in un fornitore di placcatura al rame automobilistico?

Dare priorità alla qualità conforme allo standard IATF 16949, alla disponibilità APQP e PPAP, alle comprovate capacità di placcatura a rack e a barile, alla stabilità dei raddrizzatori e alla gestione degli anodi, al controllo documentato del bagno e alla presenza di un laboratorio interno o di un partner di laboratorio affidabile. I fornitori integrati riducono i difetti derivanti dai passaggi tra stampaggio, fissaggio e placcatura. Ad esempio, Shaoyi offre una lavorazione metallica completa da prototipazione rapida alla produzione, con qualità certificata https://www.shao-yi.com/service.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —