- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Cos'è l'alluminio anodizzato? Processo, tipi, colori duraturi

Time : 2025-11-30

Che cos'è l'alluminio anodizzato?

Definizione rapida di alluminio anodizzato

«L'alluminio anodizzato è un alluminio che è stato trattato elettrochimicamente per creare uno strato di ossido duro, durevole e resistente alla corrosione, che fa parte del metallo stesso e non è un rivestimento applicato sulla superficie.»

Sembra complicato? Analizziamolo. Quando vedete un laptop elegante, la facciata di un edificio moderno o una superficie anti-graffio per pentole e vi chiedete perché ha un aspetto così curato e dura a lungo, molto probabilmente state osservando dell'alluminio anodizzato. Ma cos'è davvero l'alluminio anodizzato? In termini semplici, è un alluminio comune che è stato trasformato da un anodizzazione processo — un trattamento di ossidazione controllata che trasforma la superficie del metallo in uno strato protettivo, decorativo e altamente funzionale.

Principali vantaggi dell'alluminio anodizzato

- Resistenza alla corrosione: Lo strato anodico protegge l'alluminio dall'umidità e dai prodotti chimici, prevenendo la ruggine e l'usura. A differenza dell'alluminio non trattato, l'alluminio anodizzato non svilupperà patina né si deteriorerà in ambienti aggressivi.

- Resistenza all'usura: L'alluminio anodizzato è fino a tre volte più duro dell'alluminio grezzo, risultando molto più resistente a graffi e abrasioni.

- Possibilità di colore: La struttura porosa dello strato anodico può essere tinta in una vasta gamma di colori—dall'argento naturale all'oro, nero, bronzo e tonalità personalizzate. Questi colori sono integrati nella superficie e non si scheggiano, non si sfaldano né si staccano.

- Resistenza leggera: L'alluminio anodizzato pesa circa il 60% in meno rispetto all'acciaio inossidabile o al rame, mantenendo tuttavia un'elevata resistenza—ideale per applicazioni in cui il peso è un fattore importante.

- Eco-friendly e riciclabile: L'alluminio è riciclabile al 100% e il processo di anodizzazione è ecologicamente sostenibile rispetto a molti altri metodi di finitura.

Come si produce l'alluminio anodizzato?

Immagina un alluminio normale immerso in un bagno speciale e collegato a una corrente elettrica. Questo innesta un processo chiamato anodizzazione , in cui l'ossigeno dall'elettrolita si lega alla superficie dell'alluminio, formando uno strato microscopico e organizzato di ossido. A differenza della vernice o del placcaggio, che si depositano sulla superficie del metallo, questo strato diventa parte integrante dell'alluminio stesso. Il risultato? Una finitura resistente, bella e progettata per durare.

In che modo l'anodizzazione differisce da verniciatura e placcaggio

| Metodo | Modalità di formazione dello strato | Spessore tipico* | Durabilità |

|---|---|---|---|

| Anodizzazione | Lo strato di ossido cresce a partire dall'alluminio di base (integrato, non applicato) | 2,5–50,8 μm (0,0001–0,002 in.) | Non si scheggia, non si sfalda e non si stacca; elevata resistenza all'usura e alla corrosione |

| Vernice | Rivestimento organico applicato sulla superficie | Varia a seconda del tipo; generalmente più spesso rispetto all'anodizzazione | Può presentare ammaccature, graffi o sbucciature; riparabile in campo |

| Placcatura | Strato metallico depositato sulla superficie (ad esempio nichel, cromo) | Varia in base al processo | Può staccarsi o sfaldarsi; può offrire resistenza decorativa o alla corrosione |

Quindi, confrontando alluminio anodizzato vs alluminio (semplice, non trattato), noterai che il metallo anodizzato è più resistente, più attraente e molto più resistente agli agenti atmosferici.

Usi comuni dall'elettronica all'architettura

Dove si trova l'alluminio anodizzato nella vita reale? La risposta: ovunque! La sua unica combinazione di durata e flessibilità progettuale lo rende un materiale privilegiato per:

- Laptop, smartphone e involucri elettronici (per resistenza ai graffi ed estetica)

- Pannelli architettonici, facciate continue e rivestimenti esterni degli edifici (per bellezza e impermeabilità)

- Guarnizioni automobilistiche, telai per biciclette e attrezzature per esterni (per leggerezza, resistenza e protezione dalla corrosione)

- Elettrodomestici da cucina, pentole e articoli per l'arredamento domestico (per una facile pulizia e un colore duraturo)

In sintesi, l'alluminio anodizzato non è solo una finitura: è una trasformazione che sblocca nuovi livelli di prestazioni e stile, da macchinari industriali fino ai dispositivi che porti in tasca.

Come il processo di anodizzazione trasforma l'alluminio in una superficie resistente e colorata

Cosa accade durante il processo di anodizzazione?

Ti sei mai chiesto come anodizzare l'alluminio in modo che diventi allo stesso tempo resistente ed esteticamente gradevole? Il segreto risiede in una trasformazione elettrochimica passo dopo passo. Ecco una panoramica semplificata del processo di anodizzazione utilizzato dai produttori per realizzare prodotti come pannelli architettonici o scocche per smartphone:

- Pulizia e deossidazione :La parte in alluminio viene prima pulita in un detergente alcalino riscaldato (circa 63°C) per rimuovere oli e contaminanti. Successivamente, viene risciacquata e spesso incisa in un bagno di soda caustica, che conferisce alla superficie una finitura opaca uniforme. Segue un passaggio di sgrassaggio in una soluzione acida, che rimuove le particelle indesiderate dell'lega.

- Fissaggio (Montaggio su supporti): La parte pulita viene montata su supporti per garantire un collegamento elettrico solido ed un'esposizione uniforme durante l'anodizzazione.

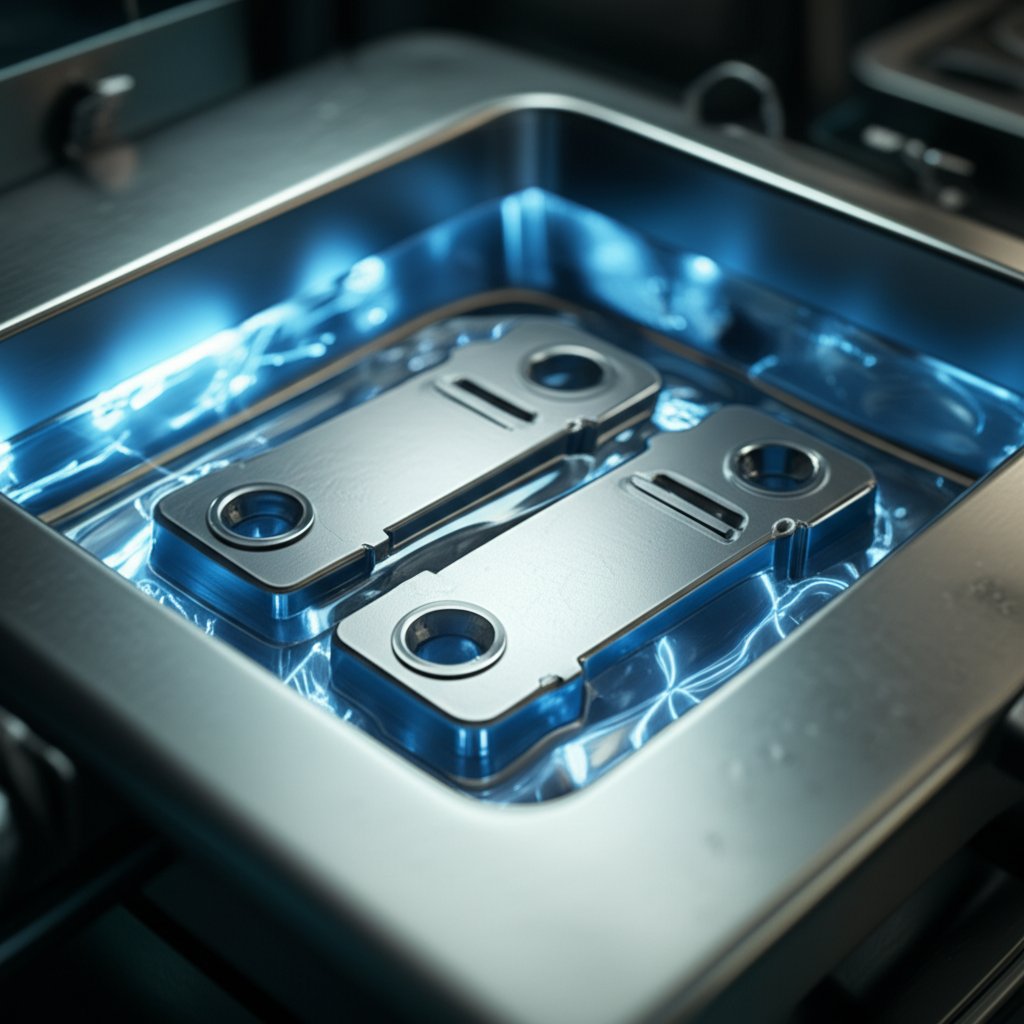

- Anodizzazione in elettrolita acido: L'alluminio montato sui supporti viene immerso in un bagno di elettrolita acido—comunemente acido solforico a una concentrazione di circa il 15%. Viene applicata una corrente continua (CC), con l'alluminio come anodo (polo positivo) e la vasca come catodo (polo negativo). Da qui deriva il termine anodizzazione deriva: la parte diventa l'anodo.

- Formazione dei pori e crescita dell'ossido: Quando scorre la corrente, gli ioni di ossigeno negativi (anioni) dall'elettrolita migrano verso la superficie dell'alluminio, reagendo per formare uno strato spesso e poroso di ossido di alluminio. A livello microscopico, questo ossido cresce sia all'esterno dell'alluminio che leggermente all'interno, creando una rete di pori verticali che in seguito possono accogliere coloranti o agenti tintori.

- Colorazione opzionale: Se si desidera un colore, il pezzo viene immerso in un bagno di colorante (per una vasta gamma di colori) oppure in una soluzione di sali metallici per la colorazione elettrolitica (ad esempio bronzo o nero). I coloranti o gli ioni metallici riempiono i pori aperti dello strato di ossido, ottenendo finiture vivaci e resistenti allo sbiadimento.

- Sigillaggio: L'ultimo passaggio, fondamentale, è la sigillatura. Il pezzo viene immerso in acqua deionizzata calda o in un sigillante chimico, il quale idrata e chiude i pori, bloccando il colore e migliorando notevolmente la resistenza alla corrosione. Porosità non sigillate possono portare a macchie e ridotta durabilità.

La scienza alla base dell'anodizzazione: come funziona l'anodizzazione?

Immagina l'alluminio come una tela bianca. Quando si applica una tensione nel bagno acido, gli ioni iniziano a muoversi: gli ioni negativi di ossigeno (provenienti dalla soluzione) si dirigono verso l'alluminio carico positivamente, dove si combinano per formare ossido di alluminio (Al 2O 3). Questo strato di ossido è unico perché non si limita a depositarsi sulla superficie: cresce direttamente dal metallo sottostante. Il risultato? Una superficie dura e aderente, integrata nell'alluminio stesso, e non un film separato come vernice o placcatura.

A livello microscopico, la superficie anodizzata è piena di minuscoli pori verticali. Questi pori sono fondamentali per il processo: rendono la superficie ricettiva ai coloranti, permettendo i colori vivaci e duraturi per cui è nota l'alluminio anodizzato. Una volta sigillati, questi pori si chiudono, rendendo la finitura altamente resistente all'usura, alla corrosione e allo sbiadimento.

L'anodizzazione fa crescere lo strato protettivo direttamente dall'alluminio stesso, creando una superficie dura e aderente che non si stacca come la vernice.

Perché il controllo del processo è importante: variabili che determinano l'aspetto finale

La qualità e le caratteristiche della finitura anodizzata dipendono da diverse variabili strettamente controllate:

- Densità di corrente: Una corrente più alta aumenta lo spessore dell'ossido, ma troppo può causare ustioni o difetti.

- Composizione degli elettroliti: L'acido solforico è il più comune, ma gli acidi cromico o borico-sulforico sono utilizzati per applicazioni speciali.

- Temperatura: I bagni più freddi generalmente producono rivestimenti più densi e più duri; i bagni più caldi accelerano il processo ma possono ridurre la durezza.

- Tempo: L'anodizzazione più lunga aumenta lo spessore dello strato e la profondità del colore, ma un tempo eccessivo può portare a un ridimensionamento dei rendimenti.

La regolazione di questi parametri consente ai produttori di adattare il processo di anodizzazione a esigenze specifiche, sia esso uno strato sottile e decorativo sia una finitura industriale spessa e resistente all'usura. Ad esempio, i tipici rivestimenti anodizzati variano da 816 μm, mentre le finiture a rivestimento duro possono raggiungere fino a 50 μm di spessore.

Formazione dei pori, assorbimento della tintura e sigillamento: il tocco finale

Dopo che si forma lo strato di ossido, la sua porosità rende l'alluminio anodizzato così versatile. I pori aperti assorbono profondamente i coloranti, dando vita a colori che non si sbiadiscono o si sfregano. La sigillatura è l'ultimo passo - sia che si faccia con acqua bollente, acetato di nichel o altri metodi - per chiudere questi pori e completare la trasformazione.

Vuoi approfondire il lato tecnico dell'anodizzazione? Esplorare le risorse Consiglio degli anodizzatori di alluminio o rivedere le guide tecniche di Bonnell Aluminum.

Ora che sapete come funziona il processo di anodizzazione, vediamo come i diversi tipi di anodizzazione offrono prestazioni e benefici di aspetto specifici per una vasta gamma di applicazioni.

Tipi di anodizzazione

Tipo I, II e III: cosa distingue ciascun tipo di anodizzatore?

Quando si tratta di specificare l'alluminio anodizzato, comprendere i principali tipi di anodizzazione è la chiave per ottenere il giusto equilibrio tra aspetto, durata e costo. Sia che si abbia bisogno di una finitura anodizzata trasparente per rivestimenti architettonici o di una superficie di alluminio anodizzato dura per macchinari industriali, ciascun tipo offre vantaggi unici. Ecco come si confrontano:

| TIPO | Applicazioni tipiche | Colorabilità | Resistenza all'usura | Prestazioni anticorrosione | Pratiche di sigillatura |

|---|---|---|---|---|---|

| Tipo I (acido cromico) | Aeromobili, gruppi sensibili, minima variazione dimensionale | Limitato (di solito trasparente anodizzato) | Moderato | Buono per rivestimenti sottili | Di solito sigillato |

| Tipo II (acido solforico) | Architettura, prodotti di consumo, elettronica | Eccellente (finitura anodizzata chiara o tinto in molti colori, incluso nero anodizzato) | Buono | Bene, soprattutto se sigillato. | Tipicamente sigillati per la conservazione del colore e la resistenza alla corrosione |

| Tipo III (Anodizzazione a strati rigidi) | Parti per abbigliamento pesante, industriali, militari, automobilistiche | Limitato (di solito grigio scuro a nero anodizzato) | Eccellente (più dura dell'acciaio utensile) | Superiore, anche in ambienti difficili | Spesso lasciati non sigillati per la resistenza all'usura; possono essere sigillati con dicromato |

Quando è utile ogni tipo di anodizzazione?

- Tipo I (acido cromico): Ideale per applicazioni aerospaziali o parti delicate in cui è richiesto un minimo accumulo di materiale e il rivestimento viene tipicamente lasciato anodizzato trasparente. Ideale per assemblaggi in cui tolleranze strette sono fondamentali.

- Tipo II (acido solforico): La scelta più comune per applicazioni decorative e di uso generale—pensate a alluminio anodizzato trasparente telai di finestre, dispositivi elettronici o prodotti di consumo. È perfetto quando si desidera una finitura anodizzata colorata o trasparente con resistenza moderata all'usura e alla corrosione. Diffuso in applicazioni architettoniche e orientate al design.

- Tipo III (Hardcoat/Anodizzazione dura): Sceglietelo per componenti industriali, militari o automobilistici che richiedono la massima durabilità, resistenza all'abrasione e protezione—come cilindri idraulici, ingranaggi o parti di armi da fuoco. La finitura è tipicamente grigio scuro o nera anodizzata ed è più spessa, dura e isolante rispetto al Tipo II. L'alluminio anodizzato duro si trova anche in pentole e macchinari ad alte prestazioni.

Nella scelta del tipo di anodizzazione, dare priorità ai requisiti ambientali e di usura prima del colore o della finitura.

Specifica conforme a MIL-A-8625: lo standard del settore

Gli ingegneri e gli acquirenti spesso fanno riferimento a MIL-A-8625 quando redigono le specifiche per l'alluminio anodizzato. Questa specifica militare ampiamente adottata definisce i requisiti per sei tipi e due classi di anodizzazione. Nella pratica, la maggior parte dei disegni commerciali e industriali fa riferimento a:

- Tipo I (acido cromico), Tipo II (acido solforico) e TIPO III (hardcoat/acido solforico a bassa temperatura)

- Classe 1 (anodizzato non colorato/chiaro) e Classe 2 (colorato)

- Criteri di prova e accettazione per peso del rivestimento, resistenza alla corrosione, aspetto e adesione

Ad esempio, specificare "Tipo II, Classe 1, alluminio anodizzato trasparente, secondo MIL-A-8625" garantisce una finitura anodizzata trasparente con durabilità dimostrata. Se si necessita di un pezzo colorato, come ad esempio una cornice architettonica anodizzata nera, specificare "Tipo II, Classe 2, tinto nero, secondo MIL-A-8625". Per la massima resistenza all'usura e alla corrosione, indicare "Tipo III, alluminio anodizzato duro, secondo MIL-A-8625". È sempre consigliabile consultare l'ultima versione dello standard o rivolgersi al proprio anodizzatore per la soluzione migliore (Aluminum Anodizers Council) .

Esempi pratici di selezione

- Cornici decorative o telai per finestre: Finitura anodizzata Tipo II trasparente per un aspetto brillante e metallico

- Componenti hardware per esterni o marini: Tipo II o III, tinto o trasparente, a seconda delle esigenze di usura/resistenza alla corrosione

- Ingranaggi industriali o macchinari: Alluminio anodizzato duro Tipo III per la massima robustezza

Successivamente, esploreremo come le scelte di colore e sigillatura influenzino ulteriormente le prestazioni e l'estetica delle tue parti in alluminio anodizzato.

Opzioni di colorazione e decisioni di sigillatura che durano nel tempo

Metodi di colorazione: dal trasparente al nero, allo champagne e oltre

Quando scegli l'alluminio anodizzato, non stai semplicemente selezionando un metallo—stai decidendo una finitura che può essere discreta o audace quanto richiesto dal tuo design. Ma come si passa dall'argento naturale a un intenso alluminio anodizzato nero , o addirittura a un aspetto anodizzato champagne delicato? Tutto dipende dal metodo di colorazione e dal modo in cui lo strato anodico viene sigillato.

Esistono tre approcci principali per colorare l'alluminio anodizzato:

- Anodizzazione trasparente: Nessun colorante viene aggiunto. L'aspetto metallico naturale dell'alluminio rimane visibile, protetto da uno strato di ossido trasparente. Questa soluzione è molto utilizzata negli elementi architettonici e nell'elettronica, dove si preferisce un aspetto pulito e moderno.

- Colorazione: Dopo l'anodizzazione, lo strato di ossido poroso viene immerso in un bagno di tintura. Il colore penetra nei pori, creando vivaci colori dell'alluminio anodizzato: dai toni dorati e bronzo fino al blu, rosso e nero anodizzato. Una volta sigillati, questi colori restano fissati, offrendo sia bellezza che durata.

- Colorazione elettrolitica: Conosciuta anche come colorazione a due passaggi, questo processo deposita sali metallici (comunemente stagno, cobalto o nichel) nello strato di ossido mediante corrente elettrica. Il risultato? Tonalità intense e resistenti allo sbiadimento, specialmente nella gamma dal bronzo al nero, e finiture caratteristiche come l'anodizzazione champagne. Questo processo è spesso chiamato colorazione elettrolitica anodizzata alluminio catodo o anodo perché il pezzo funge da catodo durante la colorazione.

Ma quale metodo è il migliore? Dipende dalle tue esigenze. La colorazione con tinture offre la gamma più ampia di colori per l'anodizzazione dell'alluminio, ma alcune tonalità vivaci (come il rosso e il blu) sono più soggette allo sbiadimento causato dai raggi UV nel tempo. La colorazione elettrolitica, d'altro canto, garantisce una stabilità superiore ai raggi UV, rendendola ideale per applicazioni esterne o architettoniche in cui la resistenza del colore è fondamentale.

Opzioni di sigillatura: la chiave per durabilità e solidità del colore

Dopo la colorazione, il passaggio successivo fondamentale è il sigillaggio. Perché? Perché i pori dello strato anodizzato sono aperti, perfetti per assorbire le tinture, ma anche vulnerabili a macchie e corrosione se non vengono sigillati. Il sigillaggio chiude questi pori, fissando il colore e massimizzando la resistenza agli agenti atmosferici.

I metodi di sigillatura più comuni includono:

- Sigillatura con acqua calda: L'approccio più tradizionale. Il pezzo viene immerso in acqua deionizzata prossima al punto di ebollizione, convertendo l'ossido in ossido di alluminio idrato (boehmite), che si espande e chiude i pori.

- Sigillatura con acetato di nichel: Un sigillo chimico che funziona a temperature più basse ed è particolarmente efficace per finiture tinte, fornendo un'eccellente protezione dalla corrosione e la conservazione del colore.

- Sigillamento a freddo: Usa sostanze chimiche speciali a temperatura ambiente per depositare dei filler nei pori. Questo metodo è più veloce ed energeticamente più efficiente, ma può offrire una durabilità leggermente inferiore in ambienti difficili.

- Sottovoce di tensione Per applicazioni che richiedono un'usura o proprietà decorative aggiuntive, una resina o una lacca trasparente può essere applicata sulla superficie anodizzata.

La qualità del sigillo fa la differenza. L'alluminio anodizzato non sigillato o mal sigillato può scolorire, corrodire o perdere il suo lusso molto più velocemente, specialmente in ambienti esterni o marini.

Guida alla decisione: abbinamento del colore e della tenuta all'applicazione

Non sei sicuro di quale combinazione sia la giusta per il tuo progetto? Usate la tabella seguente per valutare le opzioni di colore e di tenuta in base a dove e come verrà utilizzato l'alluminio anodizzato. Abbiamo inoltre incluso test di verifica standard del settore, come il Prova di tenuta AAMA 611 e Prova di sfregamento ASTM B 136 AAMA 611 —per aiutare a garantire un rivestimento duraturo.

| Caso d'uso | Metodo di colorazione | Metodo di sigillatura | Prova consigliata |

|---|---|---|---|

| Arredo interno (mobili, accessori) | Tintura (ampia gamma di colori per alluminio anodizzato) | Acqua calda o acetato di nichel | Prova di sfregamento ASTM B 136 AAMA 611 |

| Architettura esterna (facciate, telai delle finestre) | Colorazione elettrolitica (anodizzato champagne, alluminio anodizzato nero) | Acqua calda o acetato di nichel; dare priorità alla sigillatura di alta qualità | Prova di sigillatura AAMA 611, ASTM B 117 per la corrosione |

| Macchinari/Industriale (attrezzature, utensili) | Colorazione con tintura o elettrolitica (tipicamente tonalità più scure per durabilità) | Acetato di nichel o sigillatura a freddo (per efficienza) | ASTM B 136 AAMA 611, prova di abrasione |

Per progetti architettonici, il AAMA 611 è il riferimento principale per specificare e testare finiture anodizzate, inclusa la qualità del sigillo e l'uniformità del colore.

Il colore più bello non è sempre il più duraturo; spesso la qualità del sigillo determina le prestazioni a lungo termine.

In breve, scegli sempre i colori di anodizzazione dell'alluminio e il metodo di sigillatura in base alle esigenze della tua applicazione. colori di anodizzazione dell'alluminio se hai bisogno di resistenza allo sbiadimento per uso esterno, la colorazione elettrolitica e un sigillaggio rigoroso sono la scelta migliore. Per prodotti destinati all'uso interno, quasi ogni colore è possibile, ma non saltare il sigillaggio! E ricorda, test come il test di sigillatura AAMA 611 e l'ASTM B 136 ti garantiscono che la finitura resisterà nel tempo.

Pronto a scoprire come la selezione della lega e il design possono influenzare ulteriormente la tua finitura anodizzata? Esploriamo nella prossima sezione come ottenere un colore e una qualità costanti.

Scelte della lega e dettagli di progettazione che influenzano i risultati

Come la composizione della lega influisce sull'aspetto anodizzato

Ti sei mai chiesto perché due lamiere di alluminio anodizzato possano apparire leggermente diverse, anche se inizialmente erano "solo alluminio"? Il segreto risiede nella composizione dell'lega. Non tutto l'alluminio è uguale: ogni famiglia di leghe contiene elementi diversi che influiscono sull'aspetto finale dell'anodizzazione, sul colore e sulla resistenza alla corrosione. Se desideri un rivestimento anodizzato uniforme e di alta qualità, comprendere queste differenze è fondamentale.

| Serie leghe | Elementi di lega principali | Aspetto Anodizzato Tipico | Consistenza del colore | Note per i Progettisti |

|---|---|---|---|---|

| 1XXX | alluminio al 99%+ puro | Trasparente, ma morbido; non abbastanza resistente per la maggior parte degli usi | Buono | Può essere anodizzato, ma con uso strutturale limitato |

| 2xxx | Rame | Tonalità giallastra, meno protettivo | Scarso | Non raccomandato per lamiere di alluminio anodizzato dove il colore è critico o per applicazioni esterne |

| 3xxx | Altri prodotti | Finitura grigia o marrone | Difficile da abbinare | Migliore per applicazioni verniciate, non anodizzate |

| 4xxx | Di silicio | Aspetto grigio scuro, fuligginoso | Scarso | Protezione ma aspetto poco attraente |

| 5xxx | Magnesio | Ossido forte e trasparente; eccellente per finiture anodizzate | Molto bene | Preferito per lamiere di alluminio anodizzato architettonico quando si richiede AQ (Qualità Anodizzazione) |

| 6xxx | Magnesio e Silicio | Finitura chiara, resistente e attraente | Eccellente | Comune per estrusi e lamiere; si raccomandano 6063 (estrusi) e 5005 (lamiere) per una corrispondenza cromatica ottimale |

| 7xxx | Zinco | Trasparente, ma può tendere al marrone se il contenuto di zinco è elevato | Variabile | Può essere adatto per alcuni usi, ma verificare la variazione cromatica |

Per la maggior parte delle applicazioni architettoniche e con elevate esigenze estetiche, le leghe delle serie 5xxx e 6xxx sono le scelte migliori per l'alluminio anodizzato. Tuttavia, anche all'interno di queste famiglie, non tutte le leghe sono uguali: alcune, come 5005 e 6063, sono contrassegnate come “Qualità Anodizzazione (AQ)” e offrono il colore più uniforme quando utilizzate per lamiere di alluminio anodizzato.

Progettare per un colore e una lucentezza costanti

Immagina di installare una parete in lamiera di alluminio anodizzato, solo per notare sottili fasce di colore o livelli di lucentezza non uniformi. Come si può evitare ciò? La coerenza inizia con un controllo accurato della lega, della tempra e persino del lotto di materiale. Mescolare leghe o tempere, anche se appartengono entrambe alla serie 6xxx, può provocare variazioni di colore evidenti dopo l'anodizzazione.

- Attenersi a una singola lega e tempra per ogni progetto. Per ottenere i migliori risultati, utilizzare la lega 6063 per le estrusioni e la 5005 per le lastre piane di alluminio anodizzato.

- Ordinare tutti i componenti dallo stesso lotto. Ciò riduce al minimo le variazioni tra lotto e lotto e contribuisce a rendere omogeneo l'aspetto del rivestimento anodizzato in installazioni di grandi dimensioni.

- Richiedere campioni della gamma di anodizzazione. Questi campioni mostrano la variazione cromatica prevista e aiutano a definire aspettative realistiche (soprattutto per finiture chiare come champagne o argento).

- Eseguire piegature e saldature prima dell'anodizzazione. La formatura post-anodizzazione può causare crepe nello strato di ossido ("crazing"), mentre le saldature possono provocare discolorazioni localizzate.

Preparazione della superficie e uniformità della finitura

Prima dell'anodizzazione, lo stato superficiale dell'alluminio—sia esso spazzolato, lucidato, sabbiato o semplicemente in condizione di laminazione—gioca un ruolo fondamentale nell'aspetto finale. Una superficie ruvida o irregolare può portare a una finitura anodizzata maculata, mentre una preparazione liscia e uniforme garantisce un legame omogeneo della soluzione di anodizzazione, assicurando colore e lucentezza costanti.

I metodi meccanici di preparazione più comuni includono:

- Finitura abrasiva: Rimuove rugosità e imperfezioni, creando un aspetto opaco o satinato.

- Lucidatura: Produce una finitura speculare ad alta lucentezza, ideale per applicazioni decorative.

- Lucidatura: Produce finiture che vanno da opache a lucide, a seconda del composto utilizzato.

Per resistenza alla corrosione, è ideale una bassa rugosità superficiale (inferiore a 24 RA), poiché favorisce un forte legame della finitura anodizzata e una maggiore durata.

Suggerimenti pratici per la progettazione di lamiere e parti in alluminio anodizzato

- Indicare con precisione la lega e il grado di tempra per tutte le lamiere e estrusi in alluminio anodizzato.

- Mantenere tutti i materiali di un progetto nello stesso lotto per ridurre le variazioni di colore.

- Definire la finitura superficiale desiderata (opaca, spazzolata, lucida) prima dell'anodizzazione.

- Indicare le tolleranze accettabili per le variazioni di colore utilizzando campioni di riferimento, specialmente per installazioni grandi e visibili.

- Completare tutte le operazioni di formatura e saldatura prima dell'anodizzazione per evitare difetti nel rivestimento anodizzato.

Prestando attenzione alla selezione della lega, alla preparazione della superficie e alla coerenza del lotto, si otterrà una finitura in alluminio anodizzato tanto splendida quanto duratura, che si tratti di lamiere in alluminio anodizzato per applicazioni architettoniche o di parti di precisione per la produzione industriale. Successivamente, esaminiamo passo dopo passo le fasi del processo e i controlli qualitativi che garantiscono che la vostra finitura anodizzata rispetti gli standard più elevati.

Fasi del processo con indicazioni per il controllo qualità e ispezione per l'alluminio anodizzato

Dalla pulizia alla sigillatura: flusso di lavoro anodizzazione passo dopo passo

Quando desideri garantire che i tuoi prodotti in alluminio anodizzato siano sia belli che duraturi, seguire un processo coerente e orientato alla qualità è essenziale. Ti stai chiedendo cosa accade effettivamente tra l'alluminio grezzo e una finitura anodizzata perfetta? Ecco una guida pratica, passo dopo passo, su come anodizzare l'alluminio, dall'ispezione iniziale fino all'imballaggio finale, con ogni fase progettata per prevenire difetti comuni nell'anodizzazione e garantire risultati costanti.

- Ispezione in ingresso: Esaminare tutti i componenti in alluminio alla ricerca di difetti superficiali, contaminazioni o danni meccanici. Solo i materiali privi di difetti vengono fatti proseguire, riducendo al minimo il rischio di imperfezioni nella finitura anodizzata finale.

- Pulizia alcalina: Pulire i pezzi con una soluzione alcalina per rimuovere oli, sporco e residui. Procedere quindi con un accurato risciacquo con acqua per evitare il trasferimento di sostanze chimiche.

- Mordenzatura/Deossidazione (se necessario): Immergere l'alluminio in un bagno di mordenzatura, tipicamente alcalino, per rimuovere gli ossidi e creare una superficie uniforme opaca. Per alcune leghe, un passaggio di disossidazione in soluzione acida elimina i contaminanti residui.

- Lavaggi a cascata: Diversi risciacqui con acqua garantiscono la rimozione completa dei prodotti chimici di pulizia e mordenzatura, prevenendo reazioni indesiderate nei passaggi successivi.

- Anodizzazione: Posizionare i pezzi su supporti, assicurando un buon contatto elettrico. Immergere in una vasca di anodizzazione contenente un elettrolita controllato (spesso acido solforico). Applicare corrente continua mediante apparecchiature per anodizzazione; l'alluminio funge da anodo, mentre un catodo (spesso in acciaio inox) chiude il circuito. Controllare attentamente tensione, densità di corrente e temperatura del bagno per ottenere lo spessore e la qualità desiderati dello strato di ossido.

- Sciacquatura: Subito dopo l'anodizzazione, risciacquare i pezzi per rimuovere i residui acidi dalla superficie.

- Colorazione con colorante/colorazione elettrolitica (opzionale): Se è richiesto un colore, immergere l'alluminio anodizzato in un bagno di tintura o in una soluzione per colorazione elettrolitica. Lo strato di ossido poroso assorbe le tinte o i sali metallici, producendo colori vivaci e duraturi.

- Sigillo: Sigillare lo strato anodico immergendolo in acqua calda o in una soluzione di acetato di nichel. Questo passaggio idrata e chiude i pori, fissando il colore e massimizzando la resistenza alla corrosione.

- Risciacquo finale e asciugatura: Risciacquare accuratamente per rimuovere eventuali sostanze chimiche residue, quindi asciugare completamente i pezzi.

- Imballaggio: Proteggere i pezzi finiti da contaminazioni o danni meccanici prima della spedizione o del montaggio.

Controlli di qualità e criteri di accettazione

La qualità costante non è frutto del caso: è integrata in ogni fase del processo. Ecco un elenco di controllo per la garanzia della qualità che vi aiuterà a monitorare e controllare ogni stadio, che si gestisca autonomamente un impianto di anodizzazione o si collabori con un fornitore:

- Controllo della composizione del bagno: Testare e documentare regolarmente la composizione dell'elettrolita, il pH e i livelli di contaminazione. Bagni fuori specifica possono causare rivestimenti irregolari o difetti nell'anodizzazione.

- Temperatura e corrente: Utilizzare controlli automatici per monitorare la temperatura, la tensione e la densità di corrente del serbatoio durante tutto il processo. Le deviazioni possono influenzare lo spessore del rivestimento e la consistenza del colore.

- Controlli di qualità dei sigilli: Verificare l'efficacia della tenuta mediante norme industriali quali AAMA 611 o ASTM B 136 (resistenza alle macchie), che valutano la durata dello strato sigillato.

- Misura dello spessore del rivestimento: Misurare lo spessore dello strato anodico in più punti secondo la norma EN ISO 2360 o norme analoghe. Per le applicazioni architettoniche, lo spessore medio deve essere pari o superiore a 1620 μm, come specificato dalle linee guida di accettazione. - Non è vero. .

- Ispezione estetica: Ispezionare ogni componente sotto un'illuminazione standard. Cerca macchie, buche, graffi o variazioni di colore. L'aspetto accettabile deve essere uniforme e privo di difetti visibili a distanze di visibilità specificate (ad esempio, 3 m per l'uso interno, 5 m per l'uso esterno).

Semplice controllo: come capire se l'alluminio è anodizzato

Non sei sicuro che la tua parte sia davvero anodizzata? Ecco alcuni modi pratici e non distruttivi per distinguere l'alluminio anodizzato dalle superfici verniciate o placcate:

| Prova/osservazione | Alluminio anodizzato | Verniciatura/verniciatura |

|---|---|---|

| Struttura dei pori visivi | Può vedere una struttura molto fine e uniforme sotto ingrandimento; il colore è integrale, non stratificato | Di solito liscia o presenta segni di spazzola; il colore può sbiadire o scheggiare |

| Conduttività elettrica | Superficie non conduttiva (isolatore elettrico) | Le superfici verniciate non sono conduttive; le superfici placcate possono essere conduttive a seconda del metallo |

| Documentazione | Dovrebbe includere i dettagli del processo di anodizzazione, lo spessore e il metodo di tenuta | Le specifiche di verniciatura/verniciatura fanno riferimento a diverse norme e metodi di prova |

Per progetti critici, richiedi sempre al tuo fornitore i documenti di processo e i risultati dei test. Se devi verificare lo spessore del rivestimento o la qualità della sigillatura, fai riferimento a standard riconosciuti come AAMA 611, ASTM B 136 o EN ISO 2360 per le indicazioni.

"Un processo controllato e progressivo, unito a rigorosi controlli di qualità, è la tua migliore difesa contro difetti di anodizzazione e finiture non uniformi."

Che tu stia utilizzando apparecchiature avanzate per l'anodizzazione all'interno della tua struttura oppure collaborando con un anodizzatore esperto, seguire queste migliori pratiche garantisce che i tuoi componenti in alluminio siano progettati per durare. Successivamente, discuteremo come verniciare o applicare rivestimenti su superfici anodizzate nel modo corretto, senza compromettere l'adesione o la durabilità.

Rivestimento e verniciatura sull'alluminio anodizzato nel modo giusto

Quando verniciare l'alluminio anodizzato

Ti sei mai chiesto se sia possibile – o addirittura pratico – verniciare l'alluminio anodizzato? Forse hai una vecchia cornice per finestra anodizzata sbiadita, oppure desideri abbinare un nuovo schema cromatico senza dover sostituire il metallo. verniciare alluminio anodizzato è una sfida, ma è certamente fattibile con il giusto approccio. La chiave sta nel comprendere che lo strato anodico è duro, chimicamente stabile e molto meno ricettivo alla vernice rispetto all'alluminio nudo. Ciò significa che la preparazione della superficie è fondamentale.

Preparazione della superficie per favorire l'adesione

Immagina di dover verniciare una superficie progettata per resistere a quasi tutto: è esattamente ciò che devi affrontare con l'alluminio anodizzato. Per ottenere un rivestimento durevole e di lunga durata revestimento in Alluminio , seguire questi passaggi essenziali:

- Pulito: Inizia sgrassando la superficie. Usa un detergente solvente o un detergente emulsionante per rimuovere oli, sporco e qualsiasi contaminante. Questo garantisce che nulla interferisca con l'adesione (Guida APCA alla preparazione della superficie) .

- Preparazione leggermente abrasiva o chimica: Lavora la superficie anodizzata con carta vetrata da 320 o 400 per renderla ruvida e rimuovere lo strato ossidato lucido, oppure usa una soluzione mordente acida per creare un profilo adatto. Questo passaggio è fondamentale: la vernice non aderirà bene a una finitura anodizzata liscia e non mordenzata.

- Rimozione del fango metallico (se richiesto): Dopo la sabbiatura o la mordenzatura, alcune leghe possono sviluppare un residuo scuro. Rimuoverlo con una soluzione disincrostante, quindi risciacquare accuratamente e asciugare.

- Applicare il promotore di adesione/primer: Utilizzare un primer specificatamente formulato per l'alluminio o per strati anodici. Seguire la scheda tecnica del produttore (TDS) per le modalità di applicazione e i tempi di essiccazione. Questo passaggio crea un ponte tra la superficie anodizzata resistente e il rivestimento finale.

- Applicazione del rivestimento finale: Applicare la vernice o il rivestimento scelto seguendo le raccomandazioni del fornitore. Consentire una completa polimerizzazione secondo le istruzioni del prodotto: non affrettare questo passaggio.

- Test di adesione: Prima di mettere in servizio il componente, verificare l'adesione mediante prova a croce o con nastro adesivo, come raccomandato dal fornitore della vernice. Se si notano distacchi o sfogliature, ripetere le operazioni di preparazione.

Per indicazioni dettagliate, consultare sempre le guide ufficiali di preparazione e le schede tecniche dei produttori di vernici. Omettere o accelerare uno qualsiasi di questi passaggi può portare a un prematuro fallimento: anche la migliore vernice non aderirà su una superficie anodizzata mal preparata.

Pro e contro: Rivestimento su alluminio anodizzato rispetto ad alluminio nudo

| Rivestimento su alluminio anodizzato | Rivestimento su alluminio nudo | |

|---|---|---|

| Punti a favore |

|

|

| Punti deboli |

|

|

Alodine vs Anodizzazione: quale è migliore per la verniciatura?

L'Alodine (rivestimento di conversione cromatica) offre una migliore adesione della vernice e conducibilità elettrica, mentre l'anodizzazione garantisce la massima resistenza alla corrosione e durata, ma risulta più difficile da verniciare senza un trattamento specifico.

Quindi, alodine vs anodizzazione ? Se la priorità del tuo progetto è l'adesione della vernice e la continuità elettrica (ad esempio il collegamento a massa in dispositivi elettronici), l'Alodine è spesso preferito. Per una protezione anticorrosione massima e una finitura colorata e resistente, l'anodizzazione è la scelta ideale, anche se richiede passaggi aggiuntivi quando si vernicia l'alluminio anodizzato.

Cosa fare, cosa evitare e verifica

- DO pulire accuratamente e irruvidire la superficie prima dell'approntamento.

- DO utilizzare primer e vernici di finitura raccomandati dal produttore per superfici in alluminio e anodizzate.

- DO verificare l'adesione prima di mettere in uso le parti.

- Non non saltare il passaggio di carteggiatura o mordenzatura: è fondamentale affinché la vernice aderisca correttamente.

- Non non verniciare su strati anodizzati fortemente corrosi o scrostati; rimuoverli e ri-anodizzare oppure decapare fino al metallo nudo, secondo necessità.

- Non non dare per scontata la compatibilità tra tutti i rivestimenti: verificare sempre la scheda tecnica (TDS) e, in caso di dubbio, consultare il proprio fornitore.

In sintesi, è possibile verniciare l'alluminio che è stato anodizzato? Sì, a condizione di eseguire un'accurata preparazione, utilizzare il primer appropriato e seguire un approccio metodico. Che si tratti di rinnovare metalli architettonici vecchi o personalizzare un componente, seguire questi passaggi aiuterà a ottenere una finitura esteticamente gradevole e duratura. Successivamente, vedremo come scegliere un partner produttivo in grado di gestire sia l'anodizzazione sia i processi successivi per progetti importanti.

Come scegliere un partner per l'anodizzazione e la produzione per risultati di qualità

Cosa valutare in un partner per l'anodizzazione

Quando il successo del tuo progetto dipende dalle prestazioni e dall'aspetto dell'alluminio anodizzato, scegliere il partner giusto è altrettanto importante della specifica della finitura stessa. Immagina di lanciare un nuovo componente automobilistico, un sistema architettonico o un alloggiamento per dispositivi elettronici: come puoi garantire che il tuo fornitore di anodizzazione offra una qualità costante, rispetti tempistiche strette e supporti esigenze produttive complesse?

Inizia chiedendoti: il fornitore offre qualcosa di più rispetto alla sola anodizzazione? Le migliori aziende specializzate nell'anodizzazione oggi forniscono servizi integrati, coprendo ogni fase, dalla fornitura dei materiali e dalla lavorazione meccanica ai trattamenti superficiali fino all'assemblaggio. Questo approccio globale riduce i rischi legati a più fornitori, semplifica il PPAP (Processo di Approvazione della Produzione) e favorisce tempi rapidi di immissione sul mercato per acquirenti del settore automobilistico e industriale.

Indicazioni Chiave: Qualità, Capacità e Certificazioni

Ecco una checklist pratica per confrontare le diverse opzioni di impianti di anodizzazione e trovare la soluzione più adatta alle tue esigenze:

| Fornitore | CERTIFICAZIONI | Tempi di Consegna e Capacità | Ampiezza dei Processi | Servizi a valore aggiunto | Industrie servite |

|---|---|---|---|---|---|

| Shaoyi | IATF 16949 (automotive), ISO 9001 | Prototipazione rapida, alto volume, dimensioni di lotto flessibili | Lavorazioni meccaniche, stampaggio, anodizzazione personalizzata dell'alluminio, trattamenti superficiali avanzati, assemblaggio | Supporto completo PPAP, feedback rapido DFM (Design for Manufacturability), rivestimento successivo, verifiche di adattamento per l'assemblaggio | Automotive, livello 1, industriale, elettronica |

| Valence Surface Technologies | AMS 2472, NADCAP, ISO 9001 | Soluzioni integrate per aerospaziale/difesa; focus su elevata durabilità | Anodizzazione (Tipo II, III), placcatura, verniciatura, NDT, chemfilm | Controllo qualità in-process e finale, documentazione tracciabile | Aerospaziale, difesa, spazio |

| Greystone | IATF 16949, ISO 9001, NADCAP | Presenza globale, scalabile per alti volumi | Lavorazioni meccaniche, anodizzazione di tipo II/III, placcatura, passivazione | Automazione personalizzata, attrezzature interne, logistica globale | Automotive, industriale, medicale, aerospaziale |

| Accio | ISO 9001 | Progetti personalizzati, produzioni da piccole a medie | Anodizzazione personalizzata dell'alluminio, finiture speciali | Abbinamento colori, innovazione di processo, attenzione alla sostenibilità | Consumo, elettronica, medicale, automotive |

Creazione di un flusso di lavoro solido per RFQ e PPAP

Valutate "anodizzatori vicino a me" o a livello globale? Considerate queste best practice per assicurarvi che il vostro fornitore sia pronto ad affrontare le esigenze della produzione moderna:

- Le certificazioni sono importanti: Cercate IATF 16949 per il settore automobilistico, NADCAP per l'aerospaziale e ISO 9001 per la gestione della qualità generale. Queste indicano sistemi QA solidi e disciplina nei processi.

- Integrazione del processo: I fornitori che offrono lavorazioni meccaniche, anodizzazione dell'alluminio e rivestimenti successivi internamente possono controllare meglio la qualità, garantire la corretta assemblabilità e accelerare le consegne.

- PPAP e documentazione: Per acquirenti del settore automobilistico e industriale, la documentazione completa PPAP e la tracciabilità sono essenziali. Richiedete esempi di rapporti FAI (ispezione del primo articolo) e registrazioni di validazione del processo.

- Capacità e scalabilità: L'impianto di anodizzazione è in grado di gestire sia prototipi che produzioni su grande scala? Una capacità flessibile garantisce che non supererete mai i limiti del vostro partner man mano che la vostra attività cresce.

- Supporto Tecnico: Feedback rapido sulla DFM, revisioni del progetto e supporto tecnico diretto possono aiutarti ad evitare errori costosi e ottimizzare la producibilità.

- Responsabilità ambientale: Con l'aumento della vigilanza normativa, assicurati che il tuo fornitore segua le migliori pratiche per il trattamento delle acque reflue e l'uso di sostanze chimiche.

«Un partner veramente affidabile non si limita a soddisfare le tue specifiche attuali, ma ti aiuta a prevedere le sfide mentre cresci, lanci nuovi prodotti o entri in nuovi mercati».

In sintesi, il giusto partner per l'anodizzazione fa molto di più che consegnare un rivestimento: diventa un'estensione dei tuoi team di ingegneria e della catena di approvvigionamento. Che tu stia cercando settori dell'anodizzazione con presenza globale o anodizzatori specializzati vicino a me, dai priorità a certificazioni comprovate, servizi integrati e impegno nel controllo dei processi. Questo approccio garantisce che i tuoi componenti in alluminio anodizzato rispettino gli standard più elevati per qualità, aspetto e durata, indipendentemente dalla complessità dell'applicazione.

Successivamente, concluderemo con i punti chiave e ti indicheremo risorse affidabili per specificare e approvvigionarti di alluminio anodizzato con sicurezza.

Punti chiave e prossimi passi

Punti chiave per la specifica dell'alluminio anodizzato

• L'alluminio anodizzato non è un rivestimento applicato in superficie, ma uno strato di ossido durevole formato direttamente dal metallo di base.

• La qualità della sigillatura è spesso il fattore determinante per la resistenza a lungo termine alla corrosione e alla tenuta del colore.

• La scelta del tipo di anodizzazione (I, II o III) dipende dall'ambiente di utilizzo, dalle esigenze di usura e dall'aspetto desiderato.

• La coerenza nella lega, nella preparazione della superficie e nel controllo del processo è fondamentale per ottenere una finitura uniforme dell'alluminio anodizzato tra parti diverse o progetti.

• Una comunicazione chiara riguardo a tipo, classe, colore e metodo di prova nella tua specifica aiuta l'anodizzatore a fornire risultati conformi alle aspettative.

Standard affidabili e collegamenti di riferimento

Se siete pronti a definire l'alluminio anodizzato per il vostro prossimo progetto o volete saperne di più su cosa sia anodizzato e su come garantire i migliori risultati, iniziate con queste risorse autorevoli:

- Consiglio degli anodizzatori per l'alluminio (AAC) migliori pratiche del settore, guide tecniche e una directory per aiutarvi a capire cosa sia un anodizzatore e come scegliere il partner giusto.

- AAC Specifica dell'alluminio anodizzato Guida approfondita sui tipi di finitura, i metodi di colorazione e le opzioni di tenuta per ogni applicazione.

- Guida di riferimento per l'anodizzazione Complete ripartizioni tecniche, consigli per la selezione delle leghe e elementi essenziali per il controllo dei processi.

- AAMA 611 Lo standard di riferimento per le prove di qualità e di tenuta dell'alluminio anodizzato per la finitura architettonica.

- ASTM B 680 Metodo di prova standard per la qualità delle guarnizioni dei rivestimenti anodici sull'alluminio.

Prossimi passi per i prototipi e la produzione

Vi chiedete quale sia il ruolo di un anodizzatore nel successo del vostro progetto? È più che un semplice funzionamento di un serbatoio: il vostro anodizzatore diventa un partner chiave nel controllo dei processi, nella documentazione e nella qualità delle finiture. Per ottenere i migliori risultati, portare un progetto di specifica che chiami chiaramente:

- Tipo di anodizzazione (ad esempio, tipo II o tipo III)

- Classe (non colorata/ trasparente o colorata/colore)

- Colore e lucentezza desiderati (inclusi campioni di gamma se necessario)

- Metodo di prova della qualità e della verifica delle guarnizioni (AAMA 611, ASTM B 136, ecc.)

Se avete bisogno di un supporto end-to-enddalla rapida prototipazione e selezione delle leghe fino alla finitura e all'assemblaggio avanzati dell'alluminio anodizzatoconsiderate di lavorare con un partner in grado di controllare l'intero processo. Shaoyi è un esempio, offrendo qualità certificata IATF 16949 e produzione integrata, nonché una rapida risposta per i produttori di automobili e i fornitori di livello 1. Le loro capacità vanno dal progetto iniziale al montaggio finale, comprimendo i tempi e riducendo il rischio per i fornitori per i progetti più critici.

Prima di avviare la produzione completa, richiedere un campionamento e un controllo delle capacità. Questo non solo verifica che i vostri requisiti siano soddisfatti, ma vi aiuta anche a capire come il vostro anodizzatore gestirà il controllo del processo, i controlli di qualità e la documentazione. Una solida collaborazione garantisce che la finitura di alluminio anodizzato si esibisca come previsto, sia per un singolo prototipo che per una serie di produzione globale.

Pronto per il passo successivo? Contattate un anodizzatore qualificato, condividete la vostra bozza di specifiche e sfruttate le risorse di cui sopra per garantire che i vostri prodotti in alluminio anodizzato si distinguano per le prestazioni e l'aspetto.

Domande frequenti sull'alluminio anodizzato

1. il numero di Qual è la differenza tra alluminio e alluminio anodizzato?

L'alluminio è un metallo grezzo, mentre l'alluminio anodizzato ha subito un processo elettrochimico che crea uno strato di ossido resistente e protettivo sulla sua superficie. Questo strato migliora la resistenza alla corrosione, la durata dell'usura e consente finiture di colore che non si sbucciano o si frantumano.

2. La sua vita. L'alluminio anodizzato è sicuro per gli utensili da cucina e per il contatto con gli alimenti?

Sì, l'alluminio anodizzato è sicuro per gli utensili da cucina perché il processo di anodizzazione sigilla il metallo, impedendo la lisciviazione e rendendo la superficie non reattiva. Questo lo rende una scelta popolare per pentole, padelle e utensili da cucina.

3. La sua vita. Come faccio a sapere se l'alluminio è anodizzato?

L'alluminio anodizzato è riconoscibile per la sua finitura uniforme e metallica e per la sua resistenza ai graffi e alla scrofazione. A differenza della vernice, il colore è parte integrante della superficie. La documentazione o i registri dei fornitori spesso specificano se una parte è anodizzata.

4. La sua vita. L'alluminio anodizzato può essere verniciato o rivestito?

Sì, è possibile dipingere l'alluminio anodizzato, ma richiede una pulizia e una preparazione della superficie. Per ottenere una forte adesione è essenziale la levigatura o l'incisione della superficie, l'applicazione di un grembiule compatibile e il rispetto delle linee guida del fornitore.

- 5°. Cosa devo considerare quando scelgo un fornitore di anodizzazione?

Cercate fornitori con certificazioni pertinenti (come IATF 16949 per l'automotive), servizi integrati come la lavorazione e l'assemblaggio e una esperienza di qualità. Aziende come Shaoyi offrono un controllo completo dei processi, prototipazione rapida e documentazione robusta per applicazioni esigenti.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —