- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Sbloccare la Precisione: Cos'è un Punzone di Sbavatura nella Fusione in Pressofusione?

Time : 2025-12-08

TL;DR

Una matrice di sfrido è uno strumento in acciaio temprato utilizzato in una pressa di sfrido per tagliare con precisione il materiale in eccesso, come bave, canali di alimentazione e sovraspessori, da un componente pressofuso. Questo processo automatizzato rappresenta una fase di finitura fondamentale che garantisce una qualità del pezzo costante, riduce significativamente i costi di manodopera manuale e aumenta l'efficienza produttiva complessiva.

Che cos'è una matrice di sfrido e qual è il suo ruolo fondamentale?

Nel mondo della pressofusione, creare un componente perfettamente formato è solo metà della battaglia. Dopo che un componente viene espulso dalla macchina di fusione, rimane collegato a una rete di metallo in eccesso che deve essere rimossa. È qui che la matrice di sfrido svolge il suo ruolo essenziale. Una matrice di sfrido è uno strumento specializzato e robusto, realizzato tipicamente in acciaio temprato, progettato per tagliare o asportare questo materiale indesiderato con elevata precisione. Funge da tocco finale che completa il processo di pressofusione, trasformando una fusione grezza in un pezzo quasi finito, pronto per i processi successivi.

Il processo, noto come sgrassatura, avviene immediatamente dopo che il pezzo è stato fuso e raffreddato. Il componente fuso, insieme al metallo in eccesso ad esso collegato, viene posizionato in una pressa di sgrassatura idraulica o meccanica nella quale è installato lo stampo di taglio. La pressa unisce le due metà dello stampo e i suoi bordi affilati e temprati rimuovono con precisione il materiale indesiderato. Questo metodo si contrappone nettamente alla finitura manuale, che spesso richiede lime, macchine per la molatura o carteggiatrici. Sebbene la sbavatura manuale possa risultare efficace per piccole serie o prototipi, è intensiva in termini di manodopera e può causare inconsistenze tra i pezzi, come osservato dagli esperti di Kinetic Die Casting .

La funzione principale di uno stampo di sgrassatura è quella di rimuovere in modo pulito i tipi specifici di metallo in eccesso caratteristici del processo di fusione sotto pressione. Comprendere questi materiali chiarisce l'importanza dello strumento:

- Bava: Questo è il sottile foglio, simile a carta, di metallo che si forma quando il metallo fuso fuoriesce tra le due metà dello stampo di pressofusione. È spesso affilato e deve essere rimosso sia per motivi di sicurezza che di funzionalità del pezzo.

- Canali di alimentazione: Questi sono i canali attraverso cui il metallo fuso viaggia dal sistema di iniezione fino a riempire le cavità dello stampo. Il metallo solidificato all'interno di questi canali deve essere staccato dal pezzo finito.

- Sovraccarichi: Si tratta di piccoli serbatoi o sacche progettati nello stampo per aiutare a regolare la pressione e garantire che la cavità dello stampo venga completamente riempita di metallo, prevenendo difetti. Come per i canali di alimentazione, il metallo solidificato in questi straripamenti deve essere tagliato via.

Automatizzando la rimozione di questi elementi, lo stampo di sgorbia garantisce che ogni pezzo venga rifinito secondo le stesse specifiche, un livello di coerenza difficile da ottenere manualmente. Questa precisione è particolarmente critica per pezzi complessi o con tolleranze strette.

Progettazione, tipologie e complessità dello stampo di sgorbia

Gli stampi di rifilatura non sono una soluzione universale; la loro progettazione e complessità sono determinate dalla geometria del pezzo che devono rifinire. Uno stampo di rifilatura deve rispecchiare perfettamente la configurazione dello stampo per fusione a pressione per garantire un taglio preciso. Come spiegato dal team di R&S Design , alcuni stampi di rifilatura richiedono un'attenzione ai dettagli nella progettazione pari a quella degli strumenti di fusione stessi. L'investimento in uno stampo di rifilatura ben progettato, realizzato con materiali di alta qualità, ne prolunga la vita produttiva e previene sostituzioni costose.

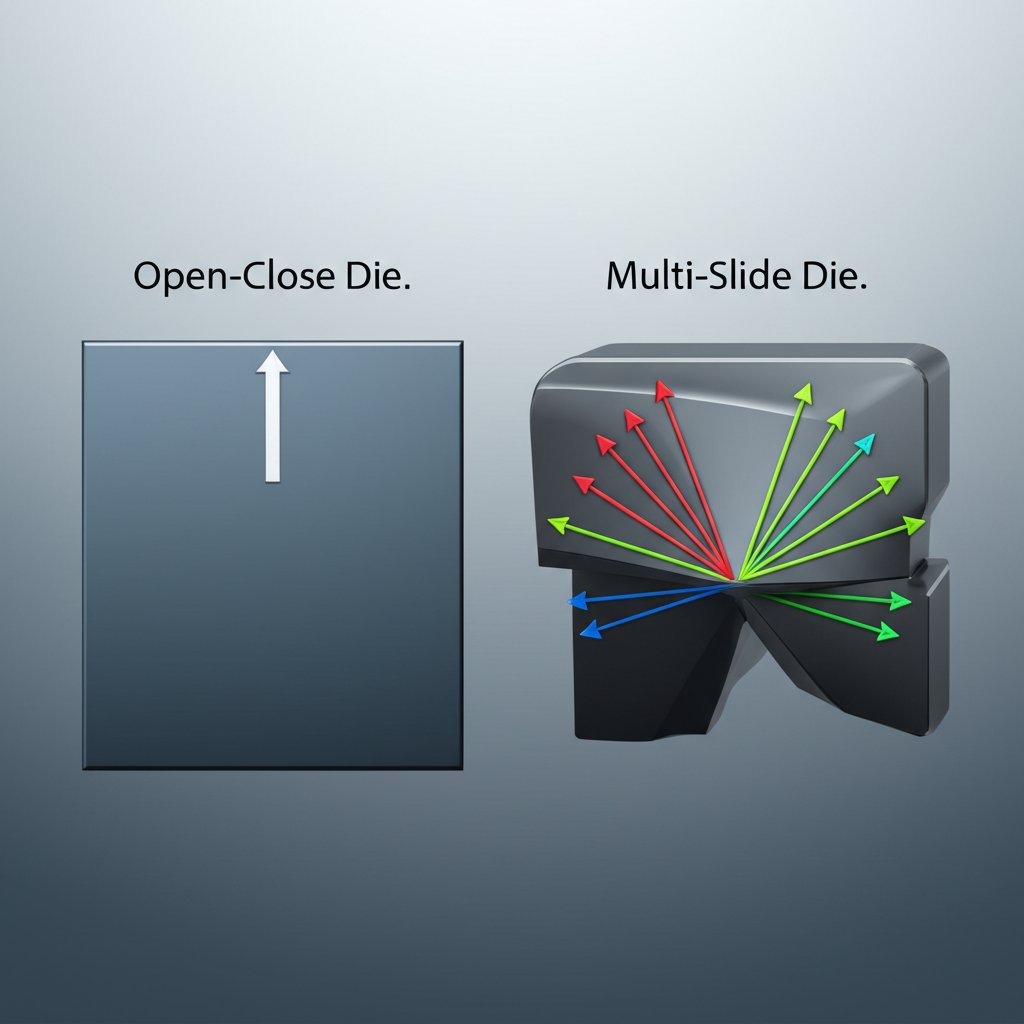

La complessità di un utensile di rifilatura può variare da uno strumento semplice a due pezzi fino a una macchina sofisticata multiasse. Per componenti con una linea di divisione piana e senza sottosquadri, un utensile basico di apertura e chiusura è spesso sufficiente. Questo tipo di utensile opera con un semplice movimento verticale del torchio. Tuttavia, per componenti più complessi, l'utensile di rifilatura potrebbe incorporare slitte, camme o cilindri idraulici per rimuovere le sbavature da diversi angoli e caratteristiche interne. In alcuni casi, vengono utilizzati utensili di rifilatura a stazioni multiple per operazioni di rifilatura successive sullo stesso componente.

Raggiungere la precisione richiesta per la moderna produzione, specialmente in settori come quello automobilistico, dipende da una progettazione esperta degli utensili e da processi produttivi robusti. Ad esempio, aziende specializzate in componenti ad alte prestazioni sfruttano la progettazione interna di stampi e un rigoroso controllo qualità per produrre parti progettate con precisione che soddisfano standard severi come l'IATF16949. Ciò evidenzia il collegamento tra utensili avanzati e qualità della parte finale. La decisione di utilizzare uno stampo di taglio semplice o complesso si riduce spesso a un compromesso tra costo iniziale ed efficienza a lungo termine, come illustrato di seguito.

| Fattore | Stampo di taglio semplice | Stampo di taglio complesso |

|---|---|---|

| Geometria della parte | Forme semplici, piatte, senza sotto-estratti | Forme complesse, sotto-estratti, caratteristiche interne |

| Meccanismo dello stampo | Funzionamento base di apertura e chiusura | Può includere carrelli, camme o attuatori idraulici |

| Costo iniziale | Inferiore | Più alto |

| Tempo di ciclo | Veloce per parti semplici | Più lento per ciclo, ma esegue più operazioni contemporaneamente |

| Caso d'uso ideale | Produzione in alto volume di componenti semplici | Parti complesse in cui la rifilatura manuale è impraticabile o inconsistente |

Inoltre, una matrice di rifilatura diventa essenziale in determinate condizioni. Secondo Magic Precision , una matrice di rifilatura è particolarmente necessaria quando le bocche di alimentazione sono molto resistenti e difficili da rompere manualmente o quando si trovano vicino al centro del pezzo, dove la rimozione manuale potrebbe danneggiare lo stesso componente.

I vantaggi strategici: come le matrici di rifilatura influiscono su costi, qualità ed efficienza

Investire in una matrice di rifilatura è una decisione strategica che offre significativi ritorni in termini di costo, qualità ed efficienza. Sebbene comporti un costo iniziale per l'attrezzatura, i risparmi a lungo termine e i miglioramenti spesso superano di gran lunga il costo iniziale, specialmente per produzioni in alto volume. Il vantaggio principale risiede nella capacità di sostituire un lavoro manuale inconsistente e dispendioso in termini di tempo con un processo automatizzato rapido, ripetibile e preciso.

Il miglioramento della qualità è uno dei vantaggi più significativi. Una fresa per rifilatura taglia sbavature e canali di alimentazione in modo pulito e costante, lasciando un bordo liscio conforme a tolleranze strette. Questa coerenza tra i pezzi è fondamentale per componenti che devono essere assemblati in strutture più grandi. La sbarbatura manuale, al contrario, è soggetta a errori e variazioni umane, che possono portare a una percentuale maggiore di parti scartate o rigettate. Una fresa per rifilatura ben realizzata, come quelle descritte da Shamrock Industries , viene solitamente prodotta insieme a un pacchetto utensili di Classe 'A' per garantire le migliori prestazioni e una maggiore durata.

L'impatto sull'efficienza produttiva e sui costi è altrettanto significativo. Una pressa per rifilatura può completare un ciclo in pochi secondi, molto più velocemente di qualsiasi processo manuale. Questa velocità permette all'operazione di rifilatura di mantenere il passo con la macchina per fusione sotto pressione, evitando colli di bottiglia nella linea di produzione e aumentando la produttività complessiva. I principali vantaggi possono essere così riassunti:

- Risparmio sui costi: Riduce notevolmente la necessità di manodopera manuale per la sbarbatura e la finitura. Minimizza inoltre gli sprechi di materiale riducendo il numero di pezzi scartati, portando a un costo inferiore per pezzo.

- Qualità migliorata: Garantisce una rimozione precisa e ripetibile delle bave per una migliore uniformità tra i pezzi e un'accuratezza dimensionale superiore. Ciò si traduce in prodotti finali con accoppiamenti migliori e più affidabili.

- Aumento del Throughput: Il tempo ciclo rapido di una pressa di rifilatura è significativamente più veloce della finitura manuale, consentendo volumi di produzione più elevati e consegne più rapide al cliente.

- Maggiore sicurezza: L'automatizzazione della rimozione di bave taglienti e canali di alimentazione riduce il rischio di tagli e infortuni per gli operatori che altrimenti dovrebbero manipolare i pezzi manualmente.

In definitiva, un punzone di rifilatura è uno strumento che aggiunge valore. Per qualsiasi azienda coinvolta nella fusione in serie media o alta, trasforma un passaggio di finitura necessario da potenziale collo di bottiglia in una fase snella, economica e migliorativa della qualità nel processo produttivo.

Dal getto grezzo al pezzo finito

Un matrice di taglio è molto più di un semplice strumento di taglio; è un elemento tecnico fondamentale che colma il divario tra la produzione di una macchina di colata a striscia e un componente finito con precisione. Fornendo un metodo per rimuovere il materiale in eccesso che è rapido, coerente e preciso, si rivolge direttamente ai fattori principali della produzione di qualità, costo e velocità. Mentre i metodi manuali hanno il loro posto nella prototipazione o nelle piccole serie di produzione, il stampaggio è indispensabile per raggiungere la scala e la coerenza richieste dall'industria moderna. Comprendere la sua funzione, il suo design e i suoi vantaggi strategici è fondamentale per apprezzare il suo ruolo vitale nell'ecosistema della colata a stiro.

Domande frequenti

1. il numero di Qual è il processo di taglio nella colata a stiro?

La sbozzatura nella pressofusione è il processo di rimozione del materiale in eccesso non desiderato, in particolare canali di alimentazione, sovrasfoghi e bave, da un pezzo fuso. Questa operazione viene generalmente eseguita utilizzando un punzone per sbozzatura in acciaio temprato installato su una pressa idraulica o meccanica. Il pezzo fuso viene posizionato nel punzone e la pressa viene attivata, facendo agire i bordi taglienti del punzone per tagliare con precisione e pulizia il materiale in eccesso dal pezzo.

2. Quali sono i due principali tipi di pressofusione?

I due principali tipi di pressofusione sono quelli a camera calda e a camera fredda. La pressofusione a camera calda viene utilizzata per leghe con punto di fusione basso, come lo zinco e il magnesio, in cui il meccanismo di iniezione è immerso nel bagno di metallo fuso. La pressofusione a camera fredda viene impiegata per leghe con alto punto di fusione, come l'alluminio, dove il metallo fuso viene versato con un mestolo all'interno di una camera d'iniezione "fredda" per ogni colata, al fine di evitare danni alla macchina.

3. Esistono diversi tipi di stampi utilizzati nella produzione?

Sì, nel più ampio ambito della produzione, gli stampi sono utensili utilizzati per tagliare o formare i materiali. Le due categorie principali sono gli stampi da taglio e gli stampi da formatura. Gli stampi da taglio, come uno stampo di rifilatura o uno stampo di tranciatura, tagliano il materiale per taglio. Gli stampi da formatura, come quelli per piegatura o imbutitura, modificano la forma del materiale senza rimuovere materiale. La progettazione e la funzione specifiche dipendono interamente dal processo produttivo e dal risultato desiderato.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —