- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Utilizzi dell'alluminio nell'industria per ridurre peso e costi

Time : 2025-09-05

Perché l'alluminio è ovunque nell'industria

Cos'è l'alluminio e perché l'industria lo utilizza

Quando prendi una lattina di soda, guardi fuori dalla finestra di un grattacielo o viaggi in un'auto o un aereo moderni, molto probabilmente stai osservando l'alluminio all'opera. Ma cos'è esattamente l'alluminio e perché è così diffusamente utilizzato? La risposta risiede nella sua unica combinazione di proprietà che lo rendono un materiale preferito per innumerevoli applicazioni industriali. Il utilizzo dell'alluminio nell'industria si estende al trasporto, all'edilizia, ai sistemi elettrici, all'imballaggio e oltre, spinto dalla necessità di materiali che siano leggeri e durevoli al contempo.

Alluminio vs Alluminio: Due grafie, un unico metallo

Potresti aver notato sia "aluminum" che "aluminium" in vari testi. Entrambe le grafie sono corrette: "aluminum" è il termine preferito in Nord America, mentre "aluminium" è utilizzato nel Regno Unito e nella maggior parte del resto del mondo. Questa differenza risale al XIX secolo, quando scienziati e dizionari hanno adottato versioni diverse della grafia standard. Oggi, l'Unione Internazionale di Chimica Pura e Applicata riconosce entrambe le forme, quindi è possibile utilizzare l'una o l'altra a seconda del pubblico o della regione. Indipendentemente dalla grafia, le prestazioni e la versatilità del metallo rimangono invariate.

Proprietà fondamentali che guidano l'adozione

Perché l'alluminio è leggero ma così resistente rispetto al suo peso? La risposta inizia con la sua densità —circa 2,7 g/cm³—che è circa un terzo rispetto a quella dell'acciaio. Questo significa che gli ingegneri possono progettare componenti molto più leggeri, aiutando le industrie a ridurre il consumo di energia e i costi dei materiali. Ma l'alluminio è pesante rispetto ad altri metalli? Per niente; anzi, la sua bassa densità è una delle sue maggiori qualità.

Quindi, è l'alluminio resistente ? Sebbene l'alluminio puro sia più morbido dell'acciaio, il suo rapporto resistenza-peso aumenta notevolmente quando viene legato ad altri elementi. Questo lo rende ideale per applicazioni in cui sia la resistenza che il peso ridotto sono critici, come telai di aerei, carrozzerie di veicoli e pannelli strutturali.

- Leggero : Riduce il consumo di carburante e il carico strutturale in veicoli ed edifici.

- Resistenza alla corrosione : Forma naturalmente uno strato protettivo di ossido, rendendolo adatto per utilizzi marini, esterni e per imballaggi.

- Conduttività Termica ed Elettrica : Eccellente per dissipatori di calore, linee di trasmissione elettrica ed elettronica.

- Legabilità : Può essere combinato con elementi come magnesio, silicio e rame per regolare resistenza, duttilità e formabilità.

- Riciclabilità : L'alluminio può essere riciclato ripetutamente con minima perdita di qualità, riducendo l'uso di energia e supportando la sostenibilità.

| Proprietà | Prestazione | Impatto industriale |

|---|---|---|

| Bassa Densità (2,7 g/cm³) | Leggero | Consente veicoli a risparmio di carburante, maggiore facilità di manovra e riduzione dei carichi strutturali |

| Resistenza alla corrosione | Lunga durata | Ideale per applicazioni marine, edili e di imballaggio |

| Alta conduttività | Trasferimento efficiente di calore/elettricità | Utilizzato in cablaggi elettrici, elettronica e scambiatori di calore |

| Legabilità | Proprietà Personalizzabili | Resistenza e formabilità adattate per utilizzi specifici |

| Riciclabilità | Minore consumo di energia | Supporta l'economia circolare e riduce l'impatto ambientale |

Dall'Oro alla Metal: Una Breve Panoramica

L'alluminio viene estratto principalmente dalla bauxite. Il processo prevede la raffinazione della bauxite in allumina (Al₂O₃) e successivamente la riduzione in metallo alluminio puro attraverso l'elettrolisi. Questo percorso che va dal minerale al metallo finito è intensivo in termini di consumo energetico, ma produce un materiale che può essere riciclato infinite volte, rendendolo una scelta sostenibile per l'industria (fonte) .

Fai corrispondere le proprietà dell'alluminio all'ambiente, al caso di carico e al ciclo vitale al fine di massimizzare il valore.

In sintesi, la combinazione unica di leggerezza, resistenza, resistenza alla corrosione e riciclabilità è il motivo per cui l'utilizzo dell'alluminio nell'industria continua a espandersi. Che tu stia progettando un'auto, costruendo un grattacielo o confezionando cibi, comprendere queste proprietà ti aiuta a effettuare scelte più intelligenti in termini di materiali per prestazioni ed economicità.

Dove l'industria utilizza maggiormente l'alluminio

Dove si concentra la domanda di alluminio

Ti sei mai chiesto dove vada a finire tutto quell'alluminio dopo che esce dalla raffineria? La risposta è: quasi ovunque. Gli usi dell'alluminio nell'industria vanno dai grandi telai di aerei alla carta stagnola nel tuo cassetto della cucina. Ma alcuni settori dipendono da questo metallo più di altri, ciascuno per motivi specifici legati alla leggerezza, alla resistenza alla corrosione e alla formabilità dell'alluminio. Analizziamo i principali settori industriali e vediamo come diverse forme, come profili estrusi, lamiere di alluminio e getti, si adattano alle applicazioni reali.

| Settore | Forme prodotto dominanti | Fattori chiave di selezione | Esempi tipici di prodotto |

|---|---|---|---|

| Trasporti (Automotive, Aerospaziale, Ferroviario) | Profilati, lamiere di alluminio, lastre, fusioni | Riduzione del peso, efficienza del carburante, resistenza | Telaio dell'auto, pannelli della carrozzeria, fusoliera aerea, corpi dei treni |

| Edilizia & Costruzione | Profilati, lamiere, lastre, canali in alluminio, travi | Resistenza alla corrosione, flessibilità di design, facilità di lavorazione | Telai delle finestre, facciate continue, tetti, supporti strutturali |

| Elettrico & Elettronica | Cavi (es. cavo di alluminio 4/0), fogli di alluminio, profilati | Conducibilità, leggerezza, duttilità | Linee di trasmissione elettrica, dissipatori di calore, connettori |

| Imballaggio | Foglio, lamiera, semilavorati per lattine | Proprietà barriera, formabilità, riciclabilità | Lattine per bevande, vassoi per alimenti, imballaggi flessibili |

| Attrezzature e macchinari industriali | Lamiere, estrusi, fusioni, barre | Rapporto resistenza-peso, lavorabilità, resistenza alla corrosione | Strutture di macchine, involucri, sistemi di trasporto |

| Marittimo | Foglio, piastra, estrusi | Resistenza alla corrosione, peso ridotto | Scafi di barche, sovrastrutture, passerelle |

- Riduzione del peso è una tendenza importante nel settore dei trasporti e delle costruzioni, che alimenta la domanda di prodotti in alluminio estruso e laminato.

- Elettrificazione nei veicoli e nelle infrastrutture aumenta la necessità di forme conduttive come il cavo di alluminio 4/0.

- Circolarità e la sostenibilità richiedono un maggior contenuto di materiali riciclati in imballaggi e materiali da costruzione.

Applicazioni nel settore dei trasporti, degli imballaggi e delle costruzioni

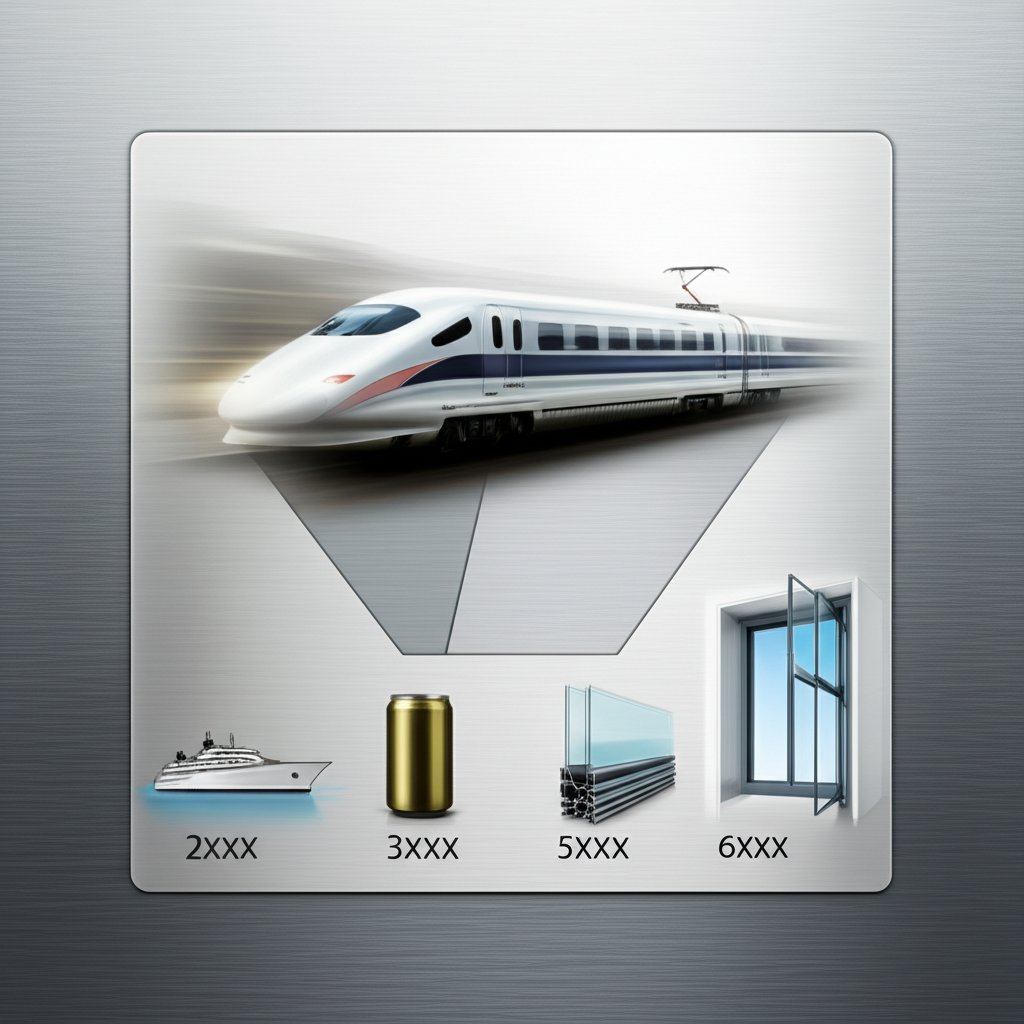

Nel settore dei trasporti, la bassa densità dell'alluminio permette di costruire veicoli, treni e aerei più leggeri, con minor consumo di carburante e maggiore capacità di carico. Ad esempio, gli ingegneri automobilistici utilizzano lamiere e profilati di alluminio per i componenti della carrozzeria e del telaio, mentre l'aerospaziale si affida a lastre di alluminio e leghe specializzate per soddisfare rigorosi standard di prestazione e sicurezza. I sistemi ferroviari preferiscono l'alluminio per i treni ad alta velocità, riducendo attrito e necessità di manutenzione.

Le costruzioni sono un altro ambito in cui vengono utilizzate applicazioni industriali dell'alluminio luccichio. Dai telai delle finestre ai sistemi di facciata continua, i profili estrusi e le lamiere offrono agli architetti la libertà di progettare strutture leggere e resistenti alla corrosione. Le piastre e i canali in alluminio vengono utilizzati anche per supporti strutturali e coperture, rendendo gli edifici sia durevoli che visivamente accattivanti.

Ruoli nel settore Elettrico ed Elettronico

La conducibilità dell'alluminio è rivoluzionaria per il settore elettrico. Le linee elettriche utilizzano frequentemente cavi in alluminio 4/0 per la trasmissione a lunga distanza, poiché sono più leggeri e convenienti rispetto al rame. All'interno dei dispositivi, dissipatori di calore e connettori estrusi smaltiscono il calore e garantiscono una prestazione stabile. Lamiere e fogli sottili di alluminio rappresentano un utilizzo comune dell'alluminio nell'elettronica, dai gusci degli smartphone alle custodie per LED.

Imballaggi, Equipaggiamenti Industriali e Utilizzi Marini

Dai un'occhiata alla tua cucina e noterai alcuni degli utilizzi più comuni dell'alluminio: lattine per bevande, vassoi per alimenti e imballaggi in foglia flessibile. La combinazione di formabilità, non tossicità e riciclabilità rende l'alluminio imbattibile per gli imballaggi. Nell'equipaggiamento industriale, lastre e barre di alluminio sono scelte per telai, involucri e sistemi di trasporto, offrendo resistenza senza eccesso di peso. Le applicazioni marine sfruttano la resistenza alla corrosione dell'alluminio, utilizzando lamiere e lastre per lo scafo e le sovrastrutture delle imbarcazioni.

Procedendo attraverso ogni settore, noterai che la scelta della forma del prodotto – lamiere di alluminio, lastre, estrusi o fili – è direttamente legata alle esigenze di prestazioni e alle condizioni ambientali dell'applicazione. Proseguendo, esploreremo come queste forme vengono prodotte per soddisfare requisiti precisi in termini di resistenza, finitura e accuratezza dimensionale.

Come Vengono Prodotti i Componenti in Alluminio

Estrusione, Laminazione o Fusione: Quale Processo Soddisfa le Tue Esigenze?

Quando si osserva l'ampia gamma di applicazioni dell'alluminio - pensiamo a telai automobilistici, profili per finestre, lattine per bevande o involucri per macchinari - è facile dimenticare il complesso percorso che va dal lingotto grezzo al componente finito. La scelta del processo produttivo non solo determina l'aspetto del prodotto finale, ma influisce anche sui costi, sulla qualità superficiale e sulle prestazioni. Ma come vengono sfruttate nell'industria la famosa malleabilità e versatilità dell'alluminio?

Analizziamo i processi di formatura più comuni per componenti industriali in alluminio:

| Processo | Forme tipiche | Tolleranza dimensionale | Finitura superficiale | Costo degli Stampi | Scalabilità |

|---|---|---|---|---|---|

| Estrusione | Profili con sezione costante (pieni, cavi, semi-cavi) | ±0,1–0,4 mm (specifico per il profilo) | Eccellente (a estrusione avvenuta); ulteriormente migliorabile con l'anodizzazione | Moderato (USD 400–5.000+) | Dalla prototipazione alla produzione in grandi quantità |

| Di ferro | Lamiera, piastra, foglio sottile | Elevata (in particolare per lo spessore) | Molto buona (può essere lucidata a specchio) | Elevata (laminatoi, matrici) | Migliore per grandi volumi |

| Casting | Forme 3D complesse | Moderata (spesso richiede lavorazioni successive) | Variabile (potrebbe richiedere lavorazioni meccaniche o finitura) | Elevata (soprattutto per stampi per pressofusione) | Migliore per grandi volumi |

| Forgia | Parti compatte con carichi elevati | Elevata (dopo la lavorazione di finitura) | Buona (dopo la lavorazione meccanica) | Elevata (attrezzature per forgiatura a stampo chiuso) | Medio-alto volume |

| Fresatura cnc | Dettagli di precisione, prototipi | Molto alta (possibile a livello di micron) | Eccellente | Bassa (minima attrezzatura) | Basso-medio volume |

La scelta del giusto processo di produzione per la vostra applicazione in alluminio dipende dalla geometria, tolleranze, volume e esigenze di prestazione. Ad esempio, i profili estrusi sono perfetti per telai architettonici, mentre la laminazione è ideale per produrre lamiere e fogli di alluminio. La forgiatura è la scelta migliore per componenti che necessitano della massima resistenza alla fatica, e la fusione permette di creare forme 3D complesse e integrate.

Passo dopo passo: Il processo di estrusione dell'alluminio

Curiosi di sapere come vengono realizzati quei profili in alluminio così eleganti e lineari? Ecco un flusso semplificato del processo di estrusione per mostrare come i billetti diventano componenti industriali finiti:

- Preparazione del Lingotto : Tagliare e preriscaldare il billetto di alluminio a 400–500°C per ottenere la massima malleabilità dell'alluminio.

- Estrusione : Spingere il billetto riscaldato attraverso una filiera di precisione sotto alta pressione, modellandolo in un profilo continuo.

- Indurimento : Raffreddare rapidamente la forma estrusa con aria o acqua per bloccare le proprietà meccaniche.

- Allungamento : Allungare meccanicamente il profilo per correggere le torsioni e portarlo entro le tolleranze.

- Invecchiamento/Trattamento termico : Sottoporre l’estrusione a trattamento termico (T5/T6) per raggiungere la resistenza e la durezza desiderate.

- Finitura : Tagliare alla lunghezza desiderata, raddrizzare e applicare finiture superficiali come anodizzazione o verniciatura a polvere per resistenza alla corrosione e finitura estetica.

Questo processo produce profili con sezioni trasversali uniformi, eccellente ripetibilità e proprietà personalizzabili, rendendolo una scelta popolare per un'ampia gamma di applicazioni industriali dell'alluminio.

Limiti di formatura e difetti comuni: a cosa prestare attenzione

Nessun processo produttivo è perfetto, e comprendere i difetti potenziali è fondamentale per garantire la qualità in qualsiasi applicazione in alluminio. Ecco un breve elenco dei problemi comuni e come individuarli:

- Linee dello stampo di estrusione – Linee visibili lungo il profilo; verificare in base agli standard visivi.

- Strappi o crepe – Spesso negli angoli acuti; ispezionare durante e dopo la formatura.

- Porosità nelle fusioni – Vuoti o fori all'interno dei pezzi fusi; rilevare con liquido penetrante o radiografia.

- Effetto arancia (da sovraformatura) – Superficie irregolare e texturizzata; monitorare pressione e temperatura di formatura.

- Deriva dimensionale dopo il trattamento termico – Pezzi fuori specifica; verificare con controlli CMM (macchina a misurazione tridimensionale).

Altri difetti di laminazione includono graffi superficiali, ondulazioni o crepe sui bordi, spesso causati da problemi di attrezzatura o parametri di laminazione errati. Per un elenco completo e soluzioni, consultare le risorse su analisi e prevenzione dei difetti.

Essenziali di finitura e pretrattamento

L'ultimo passo nella produzione di componenti in alluminio di alta qualità è la finitura superficiale. Un'adeguata pretrattamento è fondamentale affinché finiture come l'anodizzazione e la verniciatura a polvere aderiscano bene e garantiscano una protezione a lungo termine. I principali passaggi del pretrattamento includono:

- Pulizia: Rimuovere oli, grassi e contaminanti.

- Mordenzatura: Rendere uniformemente ruvida la superficie per una migliore adesione.

- Sgrassaggio: Eliminare i residui derivanti dalla mordenzatura, in particolare sulle leghe ad alto contenuto di silicio.

Una volta preparata, l'anodizzazione crea uno strato di ossido duraturo (generalmente spesso tra 10 e 25 µm), mentre la verniciatura a polvere offre una vasta gamma di colori e resistenza alle intemperie. Entrambe le opzioni migliorano le prestazioni e l'aspetto delle lamiere, estrusi e getti in alluminio, assicurando che il prodotto finito resista al proprio ambiente industriale.

“La scelta del processo corretto per la tua applicazione in alluminio si basa sull'equilibrio tra geometria, prestazioni, finitura superficiale e volume di produzione.”

Comprendere queste tecniche di produzione ti permette di scegliere il processo migliore per la tua applicazione in alluminio, che si tratti di una fusione complessa, di un componente di precisione meccanica o di un profilo architettonico moderno. Successivamente, vedremo come la scelta dell'lega e del trattamento termico possano ulteriormente personalizzare le prestazioni in base alle esigenze del tuo progetto.

Scelta dell'lega e del trattamento termico efficace

Come scegliere la famiglia di leghe più adatta alle esigenze industriali

Hai mai pensato perché una parte in alluminio si piega facilmente mentre un'altra rimane rigida anche sotto carichi pesanti? Il segreto sta nella scelta della lega e del trattamento termico corretti. Considerata la grande varietà di tipi di alluminio disponibili, scegliere la combinazione ottimale può sembrare complicato. Tuttavia, conoscere le caratteristiche delle varie leghe ti aiuta a selezionare il materiale più adatto alle tue esigenze industriali, evitando interventi correttivi costosi o eventuali guasti nel tempo.

Le leghe di alluminio sono raggruppate in base al loro elemento di lega principale, ognuno dei quali conferisce proprietà specifiche per differenti utilizzo dell'alluminio nell'industria . Di seguito trovi una guida rapida alle sette serie principali e alle loro applicazioni più comuni:

| Serie leghe | Elemento di Lega Principale | Proprietà chiave | Applicazioni tipiche |

|---|---|---|---|

| 1XXX | Nessuno (puro al 99%+) | Eccellente conduttività, resistenza alla corrosione, elevata duttilità, molto morbido | Conduttori elettrici, serbatoi chimici, scambiatori di calore |

| 2xxx | Rame | Elevata resistenza, buona tenacità, minore resistenza alla corrosione | Strutture aerospaziali, parti automobilistiche ad alte prestazioni |

| 3xxx | Altri prodotti | Resistenza moderata, buona resistenza alla corrosione, eccellente lavorabilità | Lattine per bevande, scambiatori di calore, coperture |

| 4xxx | Di silicio | Punto di fusione basso, buon flusso, resistenza moderata | Fil di saldatura, metallo d'apporto per brasatura, ricambi auto |

| 5xxx | Magnesio | Elevata resistenza, ottima resistenza alla corrosione marina, buona saldabilità | Costruzione navale, recipienti in pressione, lamiere marine (ad esempio lega 5005 ) |

| 6xxx | Magnesio e Silicio | Buona resistenza, elevata resistenza alla corrosione, eccellente estrudibilità, saldabile | Profilati architettonici, telai automobilistici, componenti strutturali (la lega di alluminio più comune qui è la 6061) |

| 7xxx | Zinco | Resistenza molto elevata, minore deformabilità, resistenza alla corrosione moderata | Aerospaziale, attrezzature sportive, alluminio legato duro per applicazioni ad alta temperatura |

Ad esempio, leghe di alluminio per l'industria dei trasporti spesso provengono dalle serie 6xxx e 7xxx, che offrono un equilibrio tra peso, resistenza e saldabilità per telai di veicoli e aerei. Gli ingegneri navali, d'altra parte, scelgono tipicamente la serie 5xxx per la sua resistenza all'acqua salata e la lavorabilità.

Trattamenti Termici e Il Loro Significato

Sembra complicato? Diventa più semplice una volta comprese le basi delle designazioni di tempera. Il codice di tempera (come O, H o T) segue il numero dell'lega e indica come il metallo è stato lavorato, influenzando direttamente la sua durezza, resistenza e deformabilità. Ecco una panoramica rapida:

| Temperatura | Trattamento | Effetto Tipico | Implicazioni per la Formatura |

|---|---|---|---|

| O | Ricotto (addolcito) | Minore resistenza, maggiore duttilità | Facile da formare, ideale per il deep drawing |

| H | Indurito per deformazione (lavorazione a freddo) | Maggiore resistenza, ridotta duttilità | Adatto alla formatura moderata, piegatura limitata |

| T | Trattato termicamente (solubilizzato e invecchiato) | Elevata resistenza, duttilità moderata | Ideale per applicazioni con alta resistenza e bassa formabilità |

Ad esempio, l'6061-T6 è un materiale essenziale per componenti strutturali poiché offre un buon equilibrio tra resistenza e lavorabilità, mentre il 5052-H32 viene scelto per lamiere marine dove formabilità e resistenza alla corrosione sono prioritarie.

Matrice decisionale per casi d'uso comuni

Immagina di dover specificare un componente per un treno ad alta velocità, una lattina per bevande o lo scafo di un'imbarcazione. Come scegliere? Ecco un approccio semplice:

- Partire dall'ambiente : È esposto a salinità, calore o carichi elevati?

- Scegliere la famiglia di leghe corretta : Utilizzare la serie 5xxx per applicazioni marine, la serie 6xxx per strutture generiche, la serie 7xxx per aeronautica/alta resistenza.

- Selezionare il tipo di tempra per resistenza o formabilità : O per formatura profonda, T per resistenza, H per un equilibrio.

- Documentare in modo chiaro : Specificare sempre sia la lega che il tipo di tempra (ad esempio, 6061-T6) sui disegni e sugli ordini d'acquisto per evitare sostituzioni costose o problemi di prestazioni.

Per ambienti impegnativi, le leghe vantaggi delle leghe di alluminio duro —come quelle della serie 7xxx—offrono alta resistenza e buona resistenza alla fatica, ma possono richiedere lavorazioni particolari e attenzione nella saldabilità. Se serve alta conduttività ed una facile formatura, le serie 1xxx o 3xxx sono le scelte ideali.

Partire dall'ambiente e dal processo di fabbricazione; lasciare che questi dettino la famiglia di leghe e il grado di tempra.

Comprendendo il le leghe comuni dell'alluminio e come le tempere influenzano le prestazioni, si sarà in grado di effettuare scelte intelligenti ed economiche, che si stia costruendo un ponte, una lattina per bevande o un veicolo di nuova generazione. Successivamente, confronteremo i punti di forza e di debolezza dell'alluminio rispetto ad altri materiali, aiutandovi a prendere la decisione corretta per il vostro prossimo progetto.

Alluminio Verso Alternative Nel Mondo Reale

Quando l'Alluminio Supera Acciaio e Plastica

Quando si scelgono i materiali per un progetto industriale, la decisione spesso si riduce a poche opzioni principali: alluminio, acciaio, plastica, materiali compositi e, a volte, titanio. Ma quale offre il miglior equilibrio tra peso, resistenza, resistenza alla corrosione e costo per la vostra applicazione? Analizziamo i punti di forza e debolezza dell'alluminio rispetto ai suoi principali concorrenti, così da poter effettuare una scelta informata che soddisfi le vostre esigenze di prestazioni e budget.

| Materiale | Densità | Rapporto resistenza-peso | Resistenza alla corrosione | Malleabilità/Formabilità | Facilità di Lavorazione | Opzioni di finitura | Costo | Riciclabilità |

|---|---|---|---|---|---|---|---|---|

| Alluminio | Basso (~2,7 g/cm³) |

Alto | Eccellente (forma uno strato di ossido, non arrugginisce) |

Alto | Facile (estrusione, laminatura, tornitura) | Molteplici (anodizzazione, verniciatura a polvere, pittura) | Medio (minore rispetto all'acciaio inox, maggiore rispetto all'acciaio dolce) |

Eccellente (riciclabile al 100%) |

| Acciaio | Alto (~7,8 g/cm³) |

Molto elevato | Variabile (l'acciaio normale arrugginisce, quello inox è migliore) |

Basso-Moderato | Complesso (più difficile da formare e saldare) | Molteplici (zincatura, verniciatura, lucidatura) | Basso (acciaio dolce); Alto (acciaio inox) |

Eccellente |

| Plastica | Molto Basso (~0,9–1,5 g/cm³) |

Basso | Buono (dipende dal tipo) | Molto elevato | Molto facile (stampaggio, modellatura) | Molteplici (colore, texture, trasparenza) | Basso | Moderato (varia a seconda del tipo) |

| Materiali compositi | Basso | Molto elevato | Eccellente | Variabile | Complesso (processi specializzati) | Alcuni (gelcoat, vernice) | Alto | Basso (difficile da riciclare) |

| Titanio | Basso-Medio (~4,5 g/cm³) |

Molto elevato | Eccellente | Moderato | Difficile (costoso da lavorare/modellare) | Alcuni (anodizzazione, lucidatura) | Molto elevato | Buono |

Compromessi con le Compositi e il Titanio

Il punto di forza dell'alluminio è la sua combinazione unica di bassa densità, elevato rapporto resistenza-peso ed eccellente resistenza alla corrosione. A differenza dell'acciaio, non arrugginisce— l'alluminio arrugginisce? No nel senso tradizionale. Invece, forma uno strato di ossido stabile che protegge il metallo sottostante. Questo lo rende ideale per utilizzi all'aperto, marini e per imballaggi alimentari dove conta la durata.

Rispetto alle plastiche, l'alluminio offre una resistenza e una rigidità molto superiori, risultando migliore per componenti portanti o strutturali. Tuttavia, le plastiche possono essere modellate in forme complesse più facilmente e a minor costo per applicazioni di alto volume non strutturali. I materiali compositi e il titanio offrono prestazioni estreme in termini di rapporto resistenza-peso e resistenza alla corrosione, ma il loro alto costo e le complesse lavorazioni spesso ne limitano l'uso ad applicazioni aerospaziali o settori industriali specializzati.

Pro e Contro dell'Alluminio nell'Industria

Vantaggi dell'alluminio

-

Prestazioni:

- Leggero—riduce i costi di spedizione e installazione

- Elevato rapporto resistenza-peso—ideale per trasporti, aerospaziale e telai

- Eccellente resistenza alla corrosione—non richiede rivestimenti pesanti

- Elevata conducibilità termica ed elettrica—ottimo per scambiatori di calore e linee elettriche

-

Lavorazione:

- Facile da formare, estrudere e lavorare—supporta design complessi

- Ampia gamma di opzioni di finitura—anodizzazione, verniciatura a polvere, pittura

-

Ciclo vitale:

- 100% riciclabile con minima perdita di qualità

- Supporta gli obiettivi di sostenibilità e economia circolare

Svantaggi dell'alluminio

-

Prestazioni:

- Minore resistenza e durezza assoluta rispetto all'acciaio

- La morbidezza può limitare la resistenza all'usura in ambienti abrasivi

- Punto di fusione più basso: non adatto per impieghi ad alta temperatura

-

Lavorazione:

- Richiede un'attenta unione (saldatura speciale o fissaggi)

- Superficie si graffia e si ammacca più facilmente rispetto ai metalli più duri

-

Ciclo vitale:

- Il costo della materia prima è superiore a quello dell'acciaio dolce

- Alcune leghe sono meno adatte per applicazioni gravose o con carichi elevati

Selezione guidata dall'uso: quando scegliere l'alluminio

- Alluminio: Ideale per strutture leggere e resistenti alla corrosione, scambiatori di calore e profili estrusi precisi, specialmente dove è richiesto il vantaggi dell'Alluminio come riciclabilità e formabilità sono apprezzate.

- Acciaio: Scegliete per massima resistenza, costo iniziale ultra-basso e alta resistenza all'usura in infrastrutture o utensili pesanti.

- Plastica: Preferite soluzioni a basso costo, alto volume e forme complesse dove i carichi strutturali sono minimi.

- Di peso superiore a 20 g/m2 Utilizzate quando è richiesto un elevato rapporto rigidità-peso e il costo è meno determinante (ad esempio, aerospaziale, sport ad alte prestazioni).

- Titanio: Riservate ai contesti più impegnativi dove sono critiche sia alta resistenza che resistenza alla corrosione, e il budget lo consente.

Il miglior materiale è quello che soddisfa le esigenze della vostra applicazione in termini di peso, resistenza, resistenza alla corrosione e costo del ciclo vitale – non solo il prezzo più basso per libbra.

Comprendere la vantaggi e svantaggi dell'alluminio vi permette di valutare tutti i fattori – densità, corrosione, lavorazione e riciclabilità – prima di specificare il vostro prossimo componente industriale. Proseguendo, esploreremo come le pratiche di finitura, unione e ispezione contribuiscono a far sì che le parti in alluminio resistano nel tempo e nell'utilizzo.

Finitura, Assemblaggio e Ispezione per Prevenire Guasti

Finiture Durevoli: Proteggere ed Esaltare l'Alluminio

Quando investi in componenti in alluminio per uso industriale, desideri che durino nel tempo, sia nell'aspetto che nelle prestazioni. Ma l'alluminio può arrugginire o degradarsi col tempo? L'alluminio forma naturalmente uno strato di ossido che lo protegge dalla corrosione, ma le condizioni reali spesso richiedono finiture superficiali più resistenti. La finitura corretta non solo preserva la qualità dell'alluminio, ma ne migliora anche l'aspetto e la funzionalità.

| Tipo di Finitura | Protezione dalla corrosione | Aspetto | Ritocco e Manutenzione |

|---|---|---|---|

| Anodizzazione | Eccellente (strato spesso di ossido) | Opaco o semi-lucido, gamma limitata di colori | Piccoli graffi possono essere visibili; il colore può scolorirsi all'esterno nel tempo |

| Pelle in polvere | Molto Buono (se il rivestimento rimane intatto) | Ampia scelta di colori, possibile finitura ad alto lucido | Le scaglie richiedono un nuovo rivestimento; disponibili opzioni stabili ai raggi UV |

| Mantello di Conversione (Alodine/Chem Film) | Buono (strato sottile di passivazione) | Opaco o iridescente, mantiene la conduttività | Ritocco con film chimico compatibile; meno resistente dell'anodizzazione |

| Finitura Meccanica (Lucidatura, Sabbiatura) | Minimale (nessun strato barriera) | Variabile—può essere speculare o opaca | Richiede sigillatura o ulteriore finitura per garantire durata |

Per la maggior parte degli utilizzi industriali dell'alluminio, l'anodizzazione è la scelta ideale per un'elevata resistenza all'usura e alla corrosione, mentre la verniciatura a polvere offre la più ampia gamma di colori e stabilità UV. I rivestimenti di conversione come Alodine vengono scelti quando è necessaria la conduttività elettrica, ad esempio per alloggiamenti elettronici. Le finiture meccaniche—come lucidatura o sabbiatura—sono spesso utilizzate per motivi estetici o come passo preparatorio prima di ulteriori rivestimenti.

Scelte per Saldatura, Brasatura e Incollaggio

Unire l'alluminio non è così semplice come l'acciaio. La sua elevata conducibilità termica, lo strato di ossido e la duttilità che offre l'alluminio possono rendere la saldatura e l'incollaggio un'arte e una scienza insieme. Quindi, quale metodo di unione si adatta al tuo progetto?

- Saldatura (GTAW/TIG, GMAW/MIG): Produce giunti resistenti e permanenti, ideali per strutture portanti o recipienti in pressione. La preparazione della superficie è fondamentale: pulire l'ossido con uno spazzolino in acciaio inox, utilizzare un filo di apporto compatibile con la lega e controllare l'apporto termico per evitare deformazioni o porosità. Le leghe ricche di magnesio e zinco (5xxx, 7xxx) richiedono particolare attenzione per prevenire crepe e perdita di resistenza.

- Brasatura: Utilizzata per sezioni più sottili e scambiatori di calore. Temperature più basse riducono le deformazioni, ma la resistenza del giunto è inferiore rispetto alla saldatura.

- Incollaggio ("colla metallo su metallo"): Ideale per unire materiali diversi o lamiere sottili senza utilizzare calore. La superficie deve essere pulita e leggermente abrasa per garantire la migliore adesione. I tempi di indurimento e i limiti di temperatura variano a seconda del tipo di adesivo: verificare sempre le specifiche del produttore per l'applicazione desiderata.

- Giunti Ibridi: Combinare elementi di fissaggio meccanici e adesivi per garantire maggiore sicurezza in assemblaggi dinamici o critici per la sicurezza.

Pro e Contro: Saldatura vs. Incollaggio

-

Saldatura

- Pro: Elevata resistenza, aspetto uniforme, permanente

- Contro: Richiede manodopera qualificata, rischio di deformazione termica, non adatto a tutte le leghe

-

Incollaggio con Adesivi (Colla per Metallo)

- Pro: Unisce materiali sottili o diversi, evita l'utilizzo del calore, distribuisce le sollecitazioni

- Contro: La preparazione della superficie è fondamentale, resistenza limitata a temperature elevate e all'esposizione chimica, richiede tempo di indurimento

Per entrambi i metodi, la malleabilità dell'alluminio consente di formare o piegare le parti prima dell'unione, offrendo flessibilità di progettazione. Tuttavia, assicurarsi sempre che il processo scelto sia compatibile con la qualità richiesta dell'alluminio e le condizioni operative.

Elenco di controllo per ispezione e manutenzione

Anche le parti in alluminio meglio finite e assemblate necessitano di ispezioni regolari per mantenere la qualità dell'alluminio e prevenire guasti costosi. Ecco un elenco pratico per mantenere le tue attrezzature in condizioni ottimali:

- Ispezionare alla ricerca di corrosione Filiforme nelle parti con rivestimenti danneggiati—soprattutto dopo un impatto o usura.

- Verificare la presenza di corrosione galvanica nelle viti o giunti con metalli dissimili.

- Esaminare le saldature per porosità, crepe o undercut —utilizzare standard visivi o ispezione non distruttiva (NDT) se necessario.

- Cerca componenti allentati o viti che potrebbero compromettere l'integrità del giunto.

- Verificare le aree con finitura meccanica per eventuali graffi o perdita del rivestimento protettivo.

Con quale frequenza effettuare le ispezioni? Per ambienti esterni o marini, controllare trimestralmente o dopo eventi meteorologici significativi. Per applicazioni interne o a basso rischio, revisioni annuali possono essere sufficienti. Se si notano problemi, intervenire tempestivamente: ritoccare i rivestimenti, riassestare i fissaggi o riparare le saldature secondo necessità. Questo approccio proattivo preserva sia l'aspetto che le prestazioni degli oggetti realizzati in alluminio, prolungandone la durata e massimizzando il ritorno sull'investimento.

"Pratiche di finitura, unione e ispezione costanti sono la base per componenti in alluminio affidabili e duraturi in qualsiasi ambiente industriale."

Grazie a questi suggerimenti su finitura, unione e ispezione, sei meglio attrezzato per garantire la durabilità e la qualità dell'alluminio nelle tue applicazioni industriali. Successivamente, esploreremo come sostenibilità e considerazioni sul ciclo di vita possano ulteriormente migliorare il valore e l'impatto ambientale del tuo progetto.

Sostenibilità E Ciclo Vitale Progettati

Alluminio Primario E Riciclato: Qual È L'impatto Reale?

Quando pensi agli utilizzi dell'alluminio nell'industria, ti sei mai chiesto cosa lo rende un campione di sostenibilità? La risposta risiede nel suo ciclo vitale unico. A differenza di molti metalli, l'alluminio può essere riciclato infinite volte senza perdere le sue proprietà fondamentali. Ma qual è la differenza tra la produzione di alluminio nuovo (primario) e il riciclaggio di quello usato?

| Aspetto | Alluminio Primario | Alluminio Riciclato |

|---|---|---|

| Intensità energetica | Altissimo (utilizza il 100% dell'energia base) | Estremamente basso (solo circa il 5% dell'energia primaria) |

| Emissioni | Alto CO 2e produzione di gas serra (oltre il 90% delle emissioni del settore) | Emissioni minime; principale motore per la decarbonizzazione |

| Uso delle Risorse | Richiede estrazione di bauxite, intensivo di acqua | Conserva le risorse naturali, richiede meno acqua |

| Tolleranza alle impurità | Alta purezza, adatto a tutte le applicazioni | Può presentare impurità più elevate; il miglioramento del processo di selezione/trattamento espande le possibili applicazioni |

| Applicazioni tipiche | Tutti i settori industriali, in particolare dove la purezza è critica | Automotive, edilizia, imballaggio, elettronica (ambito in espansione grazie alla tecnologia avanzata) |

Il riciclo dell'alluminio richiede solo il 5% dell'energia necessaria per la produzione primaria, riducendo notevolmente costi ed emissioni. Ecco perché il prezzo dello scarto di alluminio e la prezzo dell'alluminio da rottame sono così attentamente monitorati: sono segnali fondamentali per sostenibilità e redditività nel settore.

Progettare per un ciclo vitale circolare: chiudere il cerchio

Immagina se ogni prodotto in alluminio fosse progettato per essere riciclato più e più volte. Questo è l'obiettivo del design circolare. Ma cosa si frappone? Spesso sono i rivestimenti, le etichette o le leghe miste a complicare il riciclo. Ad esempio, lattine per bevande con etichette di plastica o coperchi possono ridurre il valore del materiale riciclato e aumentare i costi di lavorazione (fonte) .

- Scegliere alluminio puro o leghe compatibili per un facile riciclo.

- Minimizzare i componenti non in alluminio (come etichette o tappi di plastica) e renderli facili da rimuovere.

- Utilizzare rivestimenti e inchiostri che possano essere rimossi in modo efficiente o che siano compatibili con i processi di riciclo.

- Specificare leghe che tollerano livelli più alti di impurità quando possibile, aumentando l'usabilità del contenuto riciclato.

I progressi nei processi di selezione e lavorazione—come la Spettroscopia di Liberazione Indotta da Laser (LIBS)—rendono più semplice gestire un maggior numero di tipi di rottame e ampliare l'utilizzo industriale dell'alluminio riciclato (fonte) .

Come interpretare le dichiarazioni sul contenuto riciclato: informazioni essenziali per il procurement

Può sembrare complesso? È utile ricordare che l'alluminio riciclato è già una componente importante della catena di approvvigionamento. Per esempio, negli Stati Uniti, una lattina per bevande contiene in media circa il 73% di materiale riciclato. Tuttavia, non tutto l'alluminio riciclato è uguale: alcune applicazioni richiedono una maggiore purezza, mentre altre possono utilizzare leghe più varie.

Indicare l'utilizzo di materiale riciclato quando le esigenze meccaniche lo permettono e definire come tale aspetto viene verificato nella documentazione dei fornitori.

- Stabile prezzo dell'alluminio per libbra o prezzo dell'alluminio per lb indica un mercato del rottame in salute—fondamentale per la pianificazione dei costi a lungo termine.

- Fluttuazioni in quanto vale l'alluminio per libbra può influenzare i budget dei progetti e la sostenibilità economica dei programmi di riciclo.

- Strategie per il riciclo dei materiali in ciclo chiuso—dove gli scarti di produzione vengono reinseriti nella catena di approvvigionamento—migliorano sia la sostenibilità che il mantenimento del valore.

Con l'aumentare della domanda di materiali sostenibili, i team di approvvigionamento e sostenibilità hanno oggi più che mai motivo di allineare le proprie specifiche con gli obiettivi di economia circolare. Dando priorità al contenuto riciclato, progettando per un recupero semplice e monitorando le tendenze del mercato degli scarti, è possibile massimizzare sia i benefici ambientali che quelli economici—senza compromettere le prestazioni che rendono l'alluminio così prezioso nell'industria. Nella prossima sezione vedremo come redigere specifiche chiare e reperire l'alluminio per il tuo prossimo progetto.

Redazione Di Specifiche E Approvvigionamento Rese Pratiche

Modelli Di Specifiche Da Copiare

Ti è mai capitato di chiederti come scrivere una specifica chiara e precisa per un componente in alluminio? Non sei il solo. Che tu stia acquistando estrusi industriali in alluminio, lamiere o componenti personalizzati, definire con accuratezza i dettagli fin dall'inizio è essenziale per garantire prestazioni, qualità e controllo dei costi. Ecco un approccio pratico per ridurre al minimo le ambiguità e assicurare il successo del tuo progetto, indipendentemente dall'applicazione dell'alluminio.

- Materiale: Specificare lega e tempra – ad esempio, "6061-T6 conforme ASTM B209".

- Verifica della Tempra: "Il fornitore dovrà fornire la certificazione della tempra per ogni lotto."

- Tolleranze: "Le tolleranze dimensionali saranno conformi al disegno; in assenza di indicazioni contrarie, dovranno rispettare la norma EN 755-9 (estrusi) o EN 485-3 (lamiere/piastre)."

- Fine: "Anodizzazione chiara classe II, spessore minimo 15μm, conforme alla specifica."

- Prova: "Le proprietà meccaniche dovranno essere testate secondo ASTM E8; finitura superficiale conforme allo standard visivo."

- Certificati: "Certificato di prova (MTC) e Certificato di Conformità (CoC) richiesti ad ogni spedizione."

- Confezione: “Le parti devono essere imballate per evitare graffi e infiltrazioni di umidità; utilizzare pellicola protettiva e disidratante se necessario.”

Necessità di personalizzare per un'applicazione specifica applicazione per l'alluminio ? Aggiungere clausole per test di nebbia salina (marino), conducibilità (elettrico) o abbinamento del colore (architettonico) se necessario. Più precisa è la descrizione, minore sarà il rischio di costosi ritocchi o ritardi.

Controllo Qualità e Documentazione: Cosa richiedere

Immagina di ricevere il tuo ordine: come puoi essere certo che soddisfi tutti i requisiti? È qui che entrano in gioco una solida documentazione e controllo qualità. Per la maggior parte dei prodotti in lega di alluminio , richiedere quanto segue dai fornitori di materiale in alluminio:

- Certificati di Prova di Fabbrica (MTC): Conferma la lega, la tempra e la composizione chimica.

- Relazioni di Prima Ispezione del Campione (FAI): Verifica le dimensioni, le tolleranze e la finitura sui campioni iniziali.

- Pacchetti PPAP/APQP: Per applicazioni automobilistiche o industriali con leghe critiche, richiedere un file Production Part Approval Process (PPAP) o Advanced Product Quality Planning (APQP)—in particolare per componenti prodotti in grandi quantità o per applicazioni di sicurezza critica.

- Validazione dell'Imballaggio: Assicurarsi che i test di trasporto siano documentati per prevenire danni durante la spedizione.

Per ordini continui, definire chiaramente le aspettative per il controllo delle modifiche e la gestione delle revisioni. Richiedere ai fornitori di notificare eventuali modifiche ai processi o ai materiali e mantenere un registro delle modifiche per garantire la tracciabilità.

Opzioni di approvvigionamento e confronto tra fornitori

Scegliere il partner giusto per il prossimo progetto industriale in alluminio può risultare impegnativo. Dovreste optare per uno specialista globale, un fabbro locale o un marketplace online? Di seguito un confronto strutturato per aiutarvi a prendere una decisione:

| Fornitore | Capacità | Tolleranze | CERTIFICAZIONI | Tempi di consegna | Migliore scelta |

|---|---|---|---|---|---|

|

Shaoyi Metal Parts Supplier (Cina) |

Profilati estrusi in alluminio su misura, lavorazioni CNC, supporto completo DFM/QA, competenza automobilistica | Alta precisione; obiettivo sub-2000 DPPM | IATF 16949, ISO9001; PPAP/APQP completo | Prototipazione rapida; scalabile alla produzione di massa | Automotive, EV, strutturali, componenti in estrusione di alluminio di alto valore |

| Produttore locale | Forme standard, taglio, lavorazione di base | Standard (secondo EN/ASTM) | ISO9001, controllo qualità locale | Breve per articoli a stock; più lungo per articoli personalizzati | Basso o medio volume, supporto locale |

| Marketplace online | Ampia gamma di leghe/prodotti, preventivi rapidi | Variabile a seconda del fornitore | Dipendente dal fornitore | Rapido per prodotti standard; variabile per soluzioni personalizzate | Prototipazione, produzione singola, componenti standard |

Per applicazioni impegnative applicazioni industriali con leghe metalliche —specialmente nel settore automobilistico o in assemblaggi di precisione—Il fornitore di componenti metallici Shaoyi si distingue per l'ingegneria integrata, il rigoroso controllo qualità e l'esperienza consolidata. Il loro supporto end-to-end garantisce che il tuo applicazione per l'alluminio proceda senza intoppi dalla progettazione alla produzione di massa. Per progetti in cui la personalizzazione parti per estrussione in alluminio è fondamentale, sfruttare l'esperienza di Shaoyi riduce i rischi e accelera l'immissione sul mercato.

Due Diligence: Passi per proteggere il tuo progetto

Qualunque fornitore tu scelga, la due diligence è la tua rete di sicurezza. Ecco una checklist per tenere il tuo processo di approvvigionamento sulla giusta traiettoria:

- Firma un accordo di non divulgazione (NDA) prima di condividere progetti sensibili.

- Richiedi e revisiona i campioni iniziali di controllo (FAIs) prima di aumentare la produzione.

- Per il settore automobilistico o settori regolamentati, richiedi la documentazione PPAP/APQP.

- Esegui audit sui sistemi di qualità del fornitore, remoti o in loco, a seconda delle esigenze.

- Definisci requisiti per imballaggio, etichettatura e spedizione nella tua richiesta di preventivo (RFQ).

- Stabilisci criteri chiari di accettazione/rifiuto per ogni fase.

Seguendo questa strada — specifiche, documentazione sulla qualità, confronto tra fornitori e due diligence — il tuo prossimo progetto di approvvigionamento di alluminio industriale garantirà valore, affidabilità e prestazioni. Nella prossima parte, uniremo tutti gli elementi con azioni concrete e risorse affidabili per aiutarti a passare dalla specifica alla produzione con sicurezza.

Conclusioni operative e risorse affidabili

Punti chiave sul ridimensionamento leggero per trasporti e mobilità

Quando sali su un treno moderno o guidi un'auto a risparmio di carburante, sei circondato da cose fatte di alluminio —dalle travi strutturali ai profili assorbenti degli urti. Perché? Perché i usi dell'alluminio nell'industria risplendono soprattutto là dove la riduzione del peso e la precisione sono imprescindibili. Nei trasporti, ogni chilo risparmiato può significare minori emissioni, un migliore consumo di carburante o un'autonomia maggiore per i veicoli elettrici. In particolare, le estrusioni in alluminio permettono agli ingegneri di combinare più funzioni in un unico componente leggero, semplificare il montaggio e migliorare la sicurezza in caso di incidente—offrendo risposte chiare e concrete alla domanda: a cosa serve l'alluminio nella mobilità?

I tuoi passi successivi: Dalla progettazione alla produzione

Pronto per trasformare le tue idee in cose fatte di alluminio che rispettino le prestazioni e i costi? Ecco un piano d'azione passo dopo passo, studiato per aiutarti a muoverti con sicurezza dal concetto al prodotto finito:

- Definire il Ciclo di Lavoro e l'Ambiente : Analizza dove e come verrà utilizzata la tua componente—considera carico, temperatura, esposizione e aspettative di ciclo vitale.

- Selezionare Lega e Tempera : Abbinare la famiglia di leghe e la tempra corrette alla tua applicazione, bilanciando resistenza, formabilità e resistenza alla corrosione.

- Scegliere il Processo di Produzione Corretto : Decidi tra estrusione, laminazione, fusione o forgiatura in base alla geometria, tolleranze e quantità.

- Specificare Finitura e Controllo Qualità : Indica i trattamenti superficiali e i criteri di ispezione per garantire che durata e aspetto soddisfino i tuoi standard.

- Rifornimento Sicuro : Confronta più fornitori, richiedi test di produzione e verifica le certificazioni prima di aumentare la scala produttiva.

-

Trappole da evitare:

- Specifiche di tempera poco chiare o mancanti

- Tolleranze non verificate o mancanza di dati di ispezione

- Ignorare la compatibilità galvanica con altri metalli

- Affidarsi a un unico preventivo senza confronto

- Trascurare la documentazione relativa al contenuto riciclato o alla sostenibilità

Risorse affidabili per approvvigionamento e progettazione dell'alluminio

Per rendere il tuo prossimo progetto un successo, inizia con partner affidabili e un'assistenza esperta. Ecco un elenco di risorse utili per reperire, specificare e convalidare prodotti di alta qualità parti per estrussione in alluminio per la mobilità e non solo:

- Shaoyi Metal Parts Supplier – Un importante fornitore integrato di soluzioni per componenti metallici di precisione per l'auto in Cina, specializzato in parti personalizzate in estrusione di alluminio per applicazioni di trasporto e industriali impegnative.

- Organizzazioni degli standard di settore (ASTM, EN, ISO) – Per specifiche aggiornate sui materiali e sui processi.

- Consulenti tecnici e ingegneri di progettazione – Per consulenze specifiche sulla selezione delle leghe, l'ottimizzazione del design e la pianificazione della garanzia di qualità.

- Piattaforme online e fabbricatori regionali – Per prototipi o forme standard, ma verificate sempre le capacità e la documentazione.

Quando si tratta di in quali settori viene utilizzato l'alluminio e a cosa serve l'alluminio , la risposta è chiara: dai telai dei veicoli alle scocche elettroniche, la versatilità dell'alluminio è insuperabile. Ma i risultati dipendono da una pianificazione accurata e da partnership con fornitori affidabili. Confrontate sempre più preventivi e richiedete test preliminari per validare capacità e qualità – in particolare per applicazioni critiche cose fatte di alluminio nei settori dei trasporti e della mobilità (fonte) .

“Il percorso dalla specifica alla produzione è più fluido quando si sfruttano fornitori esperti, una documentazione precisa e una chiara comprensione dei punti di forza unici dell'alluminio nel settore industriale.”

Seguendo questa strada operativa e attingendo a fonti affidabili, sarai ben attrezzato per trasformare il tuo prossimo design in un prodotto ad alte prestazioni ed economico cose fatte di alluminio —consegnando valore in ogni fase del tuo progetto industriale.

Domande frequenti sull'utilizzo dell'alluminio nell'industria

1. Quali sono i principali utilizzi dell'alluminio nell'industria?

L'alluminio è ampiamente utilizzato in settori come i trasporti (automobili, treni, aerei), l'edilizia (telai delle finestre, tetti), l'elettrico (cavi, dissipatori di calore), l'imballaggio (lattine, fogli di alluminio) e il marino (scafi di barche). La sua leggerezza, resistenza alla corrosione e riciclabilità lo rendono un materiale preferito per ridurre il peso e migliorare l'efficienza.

2. Perché l'alluminio è preferito rispetto all'acciaio in molte applicazioni industriali?

L'alluminio è preferito rispetto all'acciaio per la sua minore densità, che si traduce in componenti più leggeri e in un miglioramento dell'efficienza del carburante nei veicoli e nelle strutture. Offre inoltre un'elevata resistenza alla corrosione, è più facile da formare ed estrarre e supporta una vasta gamma di finiture. Sebbene l'acciaio sia più resistente, il rapporto resistenza-peso dell'alluminio e la sua riciclabilità lo rendono ideali per molti utilizzi industriali.

3. Come viene prodotto l'alluminio e come si forma in prodotti industriali?

L'alluminio viene prodotto da minerale di bauxite ed elaborato in billette o lingotti. Questi vengono successivamente trasformati in componenti industriali utilizzando metodi come estrusione, laminazione, fusione, forgiatura e lavorazione CNC. Il processo scelto dipende dalla forma desiderata, dalle tolleranze e dall'applicazione, con ciascun metodo che offre vantaggi unici per esigenze industriali specifiche.

4. Cosa bisogna considerare nell'acquisto di componenti in alluminio per l'industria?

Quando si acquistano componenti in alluminio, è fondamentale specificare la corretta lega e il relativo trattamento termico, definire le tolleranze, selezionare finiture superficiali adeguate e richiedere documentazione di qualità come i certificati di prova del produttore. Collaborare con un fornitore come Shaoyi Metal Parts Supplier garantisce accesso a estrusioni personalizzate, rigorosi controlli di qualità e supporto end-to-end per applicazioni automobilistiche e industriali.

5. In che modo l'alluminio contribuisce alla sostenibilità nell'industria?

L'alluminio è estremamente sostenibile grazie alla sua capacità di essere riciclato ripetutamente senza perdita di qualità. Il riciclo dell'alluminio utilizza soltanto circa il 5% dell'energia necessaria per la produzione primaria, riducendo significativamente le emissioni e il consumo di risorse. Progettare pensando al riciclo e scegliere fornitori impegnati in pratiche circolari migliorano ulteriormente i benefici ambientali dell'alluminio.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —