- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Comprensione dei sistemi a stampo singolo nella pressofusione

Time : 2025-12-09

TL;DR

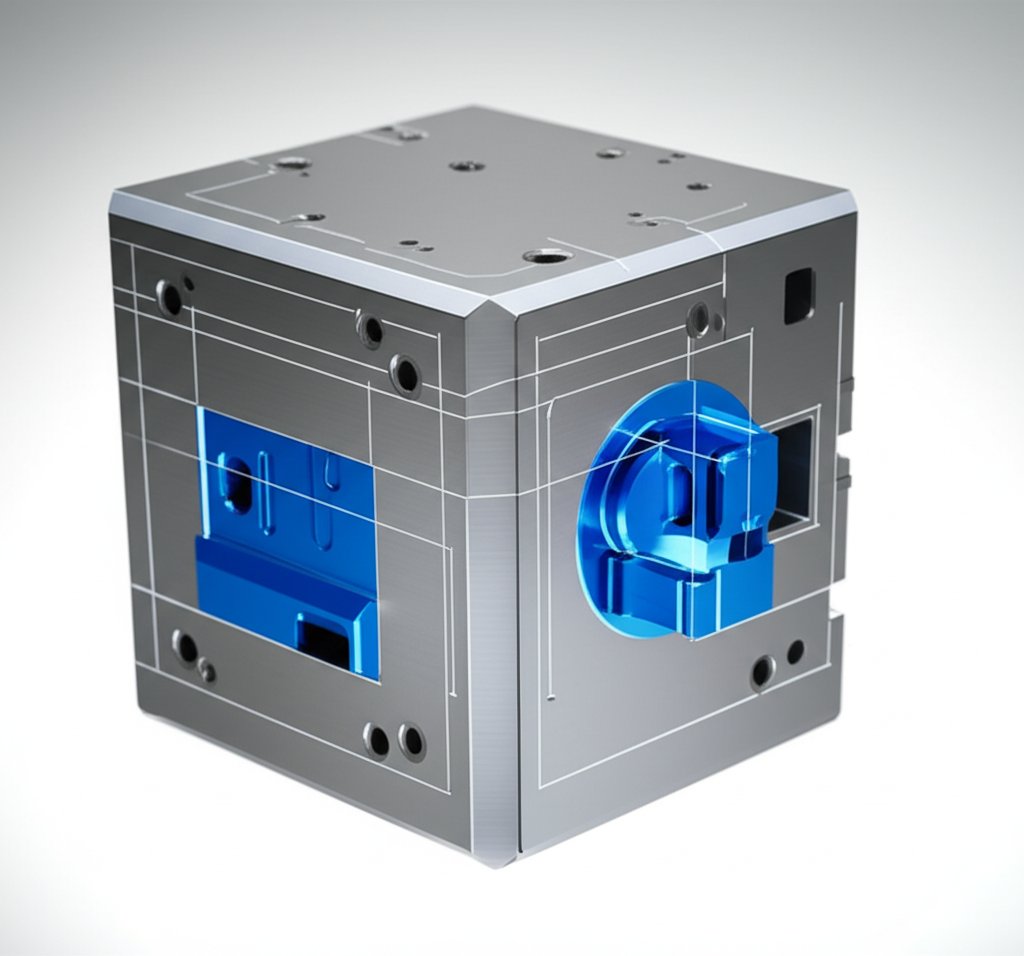

I sistemi a stampo unitario nella fusione sotto pressione rappresentano una strategia di attrezzaggio altamente efficiente ed economica. Sono costituiti da un telaio principale standardizzato, spesso chiamato portastampo, che rimane nella macchina di stampaggio, e da inserti cavità più piccoli e intercambiabili specifici per ogni pezzo. Questo approccio modulare è ideale per la produzione di parti di piccole e medie dimensioni con geometrie semplici in volumi bassi o medi. I principali vantaggi sono una riduzione significativa dei costi delle attrezzature e tempi di allestimento più rapidi rispetto allo sviluppo di uno stampo completamente personalizzato per ogni componente.

Che cos'è un sistema a stampo unitario nella fusione sotto pressione?

Un sistema a matrice unitaria è un tipo specializzato di attrezzatura produttiva utilizzata nella pressofusione ad alta pressione. Il concetto fondamentale si basa su un supporto principale o telaio posseduto dal produttore di matrici, progettato per accogliere inserti di matrice più piccoli e personalizzati. Questi inserti, talvolta chiamati blocchi cavità o semplicemente matrici unitarie, contengono la geometria effettiva del pezzo. Mentre il grande supporto standardizzato rimane montato nella macchina di pressofusione, gli inserti più piccoli possono essere rapidamente e facilmente sostituiti per produrre pezzi diversi. Questa modularità rappresenta la caratteristica distintiva del sistema.

Questo approccio si contrappone nettamente a quello di un attrezzo tradizionale o 'completo', che è uno strumento completamente autonomo progettato specificamente per un singolo pezzo o una famiglia di pezzi. Un attrezzo completo integra al suo interno la cavità, il sistema di espulsione, i canali di raffreddamento e tutti gli altri componenti in un unico pacchetto dedicato. Sebbene offra il massimo controllo e efficienza per pezzi complessi o produzioni in grande volume, la realizzazione di un attrezzo completo rappresenta un investimento significativo in termini di tempo e denaro. I sistemi ad attrezzo unito sono stati sviluppati per offrire un'alternativa più economica in specifiche situazioni produttive.

Il vantaggio principale di questo sistema è la riduzione dell'investimento per gli stampi. Poiché il cliente deve acquistare soltanto l'inserto cavità, relativamente piccolo, il costo iniziale può essere solo una frazione di quello richiesto per uno stampo completo. Ciò lo rende un'opzione interessante per le startup, progetti con budget limitati o per la produzione di una vasta gamma di piccoli componenti senza dover commissionare uno stampo dedicato per ciascuno. Il fonditore a stampo si assume il costo del portatore grande e universale, distribuendone la spesa su più clienti e progetti.

Per comprendere meglio la differenza, si consideri il seguente confronto:

- Stampo Completo: Uno strumento completamente personalizzato e autonomo. È progettato e realizzato per un componente specifico, offrendo prestazioni ottimali per geometrie complesse e produzione in alto volume. Comporta un investimento iniziale più elevato.

- Sistema di Stampi Modulari: Un telaio standardizzato (porta-matrice) con un inserto personalizzabile e sostituibile (cavità). È particolarmente adatto per componenti più piccoli, meno complessi e per volumi di produzione ridotti, offrendo significativi risparmi di costo e tempi di cambio più rapidi.

Questo sistema democratizza efficacemente l'accesso alla pressofusione per componenti che altrimenti sarebbero troppo costosi da produrre con questo metodo. Standardizzando la parte più costosa dell'attrezzatura — il porta-matrice — i produttori di pressofusione possono offrire una soluzione flessibile ed economica per le applicazioni appropriate.

Componenti Principali e Principio di Funzionamento

Un sistema a matrice unitaria funziona grazie all'interazione di diversi componenti chiave, ognuno con un ruolo specifico. Sebbene i design possano variare, le parti fondamentali collaborano per creare un insieme di attrezzature efficiente e intercambiabile. I componenti principali includono il porta-matrice, l'inserto della cavità e i sistemi associati di espulsione e allineamento.

La Porta-matrice (noto anche come blocco portamatrice o telaio principale) è la parte più grande e critica del sistema. Tipicamente di proprietà del fonditore, è un telaio robusto e standardizzato, fresato in acciaio resistente come il 4140. Questo portamatrice contiene gli elementi di allineamento, come i perni guida e le boccole, e spesso i meccanismi principali del sistema di espulsione. È progettato per essere montato su una specifica macchina per la pressofusione e rimane in posizione durante le campagne di produzione e anche durante il cambio dei pezzi.

La Inserto della cavità (o matrice unitaria) è la parte di proprietà del cliente dello stampo. Si tratta di un blocco personalizzato che contiene la forma negativa del pezzo, ovvero la cavità, insieme ai canali di alimentazione e alle ventole necessari per il flusso del metallo fuso. Per resistere alle sollecitazioni termiche e di pressione della pressofusione, questi inserti sono realizzati in acciaio da utensili di alta qualità, temprato, generalmente H-13. Secondo informazioni fornite da General Die Casters , alcune dimensioni standard di matrici unitarie sono 10”x12”, 12”x14” e 15”x18”.

Altri componenti essenziali che completano il sistema includono:

- Piastra di estrazione e perni: Questo sistema è responsabile della fuoriuscita della fusione solidificata dall'inserto della cavità dopo ogni ciclo. Mentre la piastra di estrazione principale può far parte del supporto, le posizioni specifiche dei perni sono integrate nell'inserto della cavità personalizzato.

- Perni guida e bocce: Questi garantiscono un allineamento preciso tra le due metà dello stampo (copertura ed estrattore) durante la chiusura, elemento fondamentale per produrre pezzi accurati e prevenire danni agli utensili.

- Bocchello di alimentazione: Questo componente temprato indirizza il flusso del metallo fuso dalla bocchetta della macchina al sistema di canali all'interno dell'inserto della cavità.

- Tubi di Raffreddamento: Canali presenti nel supporto e talvolta nell'inserto permettono la circolazione di un fluido (come acqua o olio) per regolare la temperatura dello stampo, aspetto cruciale per controllare la solidificazione, il tempo di ciclo e la qualità del pezzo.

Il principio di funzionamento è semplice ed efficiente. Per passare dalla produzione di un pezzo a un altro, un tecnico sgancia l'inserto della cavità vecchio dal supporto dell'unità, lo rimuove e installa il nuovo inserto. Poiché il pesante blocco del supporto non deve essere rimosso dalla macchina per la pressofusione, questo processo è significativamente più veloce rispetto alla sostituzione di un intero stampo, che può pesare migliaia di chili. Questa rapida conversione riduce al minimo i tempi di fermo della macchina e rende economicamente vantaggioso produrre piccoli lotti di pezzi diversi.

Vantaggi e limitazioni principali degli stampi a unità

I sistemi di stampi a unità offrono un insieme di vantaggi interessanti, ma presentano anche limitazioni intrinseche. Comprendere questo equilibrio è fondamentale per progettisti e ingegneri al fine di stabilire se si tratta della strategia di attrezzaggio più adatta al proprio progetto. La decisione dipende principalmente dai compromessi tra costo, velocità, complessità del pezzo e volume di produzione.

Il vantaggio più significativo è il notevole riduzione dei costi degli stampi. Come dettagliato in una guida di A&B Die Casting , uno stampo unitario è uno strumento di produzione a costo ridotto perché il cliente paga solo per l'unità della cavità sostituibile, non per l'intera struttura standardizzata. Questo può portare a risparmi significativi rispetto a uno stampo completo, rendendolo una scelta eccellente per progetti con budget limitati. Un altro vantaggio fondamentale è la velocità, sia nella produzione dello stampo che nella configurazione della produzione. Poiché il portastampo esiste già, è necessario realizzare soltanto l'inserto più piccolo, riducendo i tempi di consegna. Inoltre, la sostituzione degli inserti è molto più rapida rispetto al cambio di uno stampo completo, riducendo i tempi di fermo macchina tra le diverse produzioni.

Tuttavia, questi vantaggi presentano limitazioni notevoli. I blocchi mobili sono più adatti per parti più piccole e semplici. La natura standardizzata del portainserti limita lo spazio disponibile, riducendo le dimensioni delle parti e la complessità delle caratteristiche. Ad esempio, l'uso di più spintori mobili o spintori complessi—utilizzati per creare sottosquadri o caratteristiche interne—è spesso vincolato. Una guida completa di Chicago White Metal Casting sottolinea che i blocchi mobili sono più indicati per progetti meno complessi e volumi annuali più bassi proprio per questo motivo. In generale, non sono adatti per componenti strutturali di grandi dimensioni o per parti che richiedono azionamenti complessi degli spintori.

La tabella seguente riassume le principali differenze tra un sistema a blocco mobile e un'impronta completa:

| Fattore | Sistema a Blocco Mobile | Impronta Completa |

|---|---|---|

| Costo degli Stampi | Basso o moderato (il cliente acquista solo l'inserto) | Alto (il cliente acquista l'intero attrezzo su misura) |

| Tempo di Montaggio | Veloce (cambi rapidi dell'inserto) | Lento (richiede la rimozione dell'intera impronta) |

| Complessità della Parte | Limitato (ideale per geometrie semplici, scorrimenti minimi) | Elevato (in grado di ospitare geometrie complesse e numerosi scorrimenti) |

| Volume di produzione | Ideale per volumi bassi o medi | Ideale per alti volumi |

| Dimensione del pezzo | Limitato a parti piccole e medie | Può ospitare parti da piccole a molto grandi |

In definitiva, la scelta di un dado unitario è una decisione strategica. Per un progettista con un componente piccolo e semplice e una previsione di produzione contenuta, rappresenta un accesso agevole al mondo di qualità elevata della pressofusione. Per un componente complesso e ad alto volume, l'investimento in un dado completo è necessario per ottenere la massima efficienza e libertà progettuale.

Applicazioni tipiche e settori industriali

Grazie alla loro economicità e efficienza per componenti di piccole dimensioni, i sistemi a matrice unitaria sono utilizzati in una vasta gamma di settori. Rappresentano la soluzione ideale quando un progetto richiede la resistenza e la precisione della pressofusione, ma non giustifica la spesa per uno stampo completo e dedicato. Le applicazioni prevedono tipicamente parti di piccole o medie dimensioni con geometrie relativamente semplici, prodotte in volumi bassi o moderati.

La versatilità delle matrici unitarie le rende adatte a numerosi settori. Ad esempio, Diecasting-mould.com sottolinea il loro utilizzo nella produzione di parti con forme complesse, purché siano compatibili con i vincoli del supporto della matrice. Questa adattabilità ha portato alla loro ampia diffusione in settori in cui i cicli di vita del prodotto sono brevi o in cui sono necessarie molteplici varianti di una piccola parte.

Settori comuni ed esempi specifici di parti includono:

- Automotive: Mentre i grandi componenti strutturali richiedono stampi completi, gli stampi unitari sono ideali per parti più piccole come alloggiamenti per sensori, piccole staffe, corpi di connettori e componenti minori del motore o della trasmissione. Per applicazioni più impegnative che richiedono una resistenza superiore, altri metodi di produzione come la forgiatura possono essere utilizzati per componenti che necessitano della massima robustezza.

- Elettronica: Il settore elettronico si affida agli stampi unitari per produrre una varietà di componenti come piccoli contenitori in zinco, dissipatori di calore, connettori e staffe di montaggio per parti di computer e telefoni. La precisione della fusione in pressofusione è essenziale per garantire le tolleranze strette richieste in questo settore.

- Beni di Consumo: Molti prodotti di uso quotidiano contengono parti realizzate con stampi unitari. Tra questi vi sono componenti per elettrodomestici da cucina, ferramenta per mobili e armadi (maniglie, pomelli), parti per attrezzature sportive e componenti per giocattoli.

- Attrezzature industriali: I punzoni modulari sono utilizzati per produrre componenti per macchinari e utensili, come raccordi idraulici e pneumatici, componenti per valvole e piccole parti meccaniche, dove il volume di produzione per un singolo disegno non giustifica un punzone completo.

Il punto chiave è che i sistemi a punzone modulare offrono un percorso produttivo flessibile. Consentono alle aziende di presentare a un fonditore un nuovo disegno di componente e di inserirlo potenzialmente in un supporto modulare esistente. Questo non solo riduce i costi iniziali degli stampi, ma sfrutta anche l'infrastruttura già disponibile presso il fonditore, creando una relazione simbiotica che rende la produzione di parti metalliche di alta qualità più accessibile per un'ampia gamma di applicazioni.

Domande frequenti

1. Cos'è un punzone modulare?

Un dado unitario è uno strumento di pressofusione economico composto da un telaio principale standardizzato (o supporto) e da unità di cavità più piccole e intercambiabili. Questi inserti personalizzati sono progettati per essere rimossi dal telaio principale senza dover togliere l'intero supporto dalla macchina di pressofusione, consentendo una produzione più rapida ed economica di parti più piccole e semplici.

2. Quali sono i due tipi di macchine per la pressofusione?

I due principali tipi di macchine per la pressofusione sono le macchine a camera calda e le macchine a camera fredda. Le macchine a camera calda sono utilizzate per leghe con punto di fusione basso, come lo zinco, in cui il meccanismo di iniezione è immerso nel metallo fuso. Le macchine a camera fredda sono utilizzate per leghe con punto di fusione elevato, come l'alluminio, in cui il metallo fuso viene versato manualmente in una "camera fredda" prima di essere iniettato nello stampo.

3. Quali sono i componenti della pressofusione?

La pressofusione prevede diversi componenti chiave. I componenti principali sono la macchina per pressofusione, lo stampo (che contiene la cavità del pezzo) e l'lega metallica da colata. Lo stampo stesso è composto da due metà — una semimatrice fissa e una mobile — e include elementi come canali di alimentazione, bocche di ingresso, sfiati, spine di espulsione e spesso inserti mobili o anime per realizzare caratteristiche complesse.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —