- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Guida ai tipi essenziali di stampi automobilistici per tranciatura

Time : 2025-11-28

TL;DR

Gli stampi per la carpenteria automobilistica sono strumenti specializzati essenziali per tagliare e formare lamiere in componenti veicolari precisi. I principali tipi sono classificati in base alla loro complessità operativa: gli stampi a stazione singola, come quelli di tranciatura o composti, eseguono un'operazione per ogni corsa della pressa ed sono ideali per parti più semplici e volumi ridotti. Gli stampi multi-stazione, tra cui quelli progressivi e a trasferimento, eseguono più operazioni in sequenza in una singola pressa, risultando altamente efficienti per produzioni complesse e ad alto volume.

Fondamenti: cos'è uno stampo per la carpenteria automobilistica?

Un'imbutitura per la stampaggio automobilistico è uno strumento di precisione utilizzato nel processo di formatura dei metalli per tagliare, modellare e formare lamiere in componenti specifici per veicoli. Funzionando all'interno di una pressa per lo stampaggio ad alta pressione, l'imbutitura agisce come uno stampo che dà forma al metallo in elementi di ogni tipo, dai grandi pannelli della carrozzeria e porte fino a piccoli supporti complessi e componenti strutturali. Questo processo costituisce la base della moderna produzione automobilistica, consentendo la produzione di massa di parti identiche con notevole precisione e ripetibilità.

Il processo prevede il posizionamento di una lamiera tra le due metà dello stampo. La pressa da tranciatura esercita quindi una forza enorme, facendo aderire il metallo alla forma dello stampo. Questa azione può tagliare il metallo o plasmarlo in un componente tridimensionale. La distinzione tra queste operazioni è fondamentale: le operazioni di taglio includono processi come lo svettamento (taglio della forma esterna) e la perforazione (punching di fori), mentre le operazioni di formatura includono la piegatura, la tranciatura (allungamento del metallo all'interno di una cavità) e la coniazione. Un singolo componente automobilistico potrebbe richiedere diverse di queste operazioni per essere completato.

L'importanza degli stampi da tranciatura nell'industria automobilistica non può essere sopravvalutata. Essi permettono ai produttori di realizzare parti leggere ma resistenti a un ritmo elevato, elemento essenziale per raggiungere gli obiettivi produttivi e garantire sicurezza e prestazioni del veicolo. Come illustrato dagli esperti di produzione presso ALSETTE , ogni stampo è progettato per produrre un componente specifico, garantendo che ogni parte rispetti le rigorose tolleranze dimensionali richieste per un assemblaggio perfetto del veicolo.

Le Categorie Principali: Stampo Singola Stazione vs. Stampo Multi-stazione

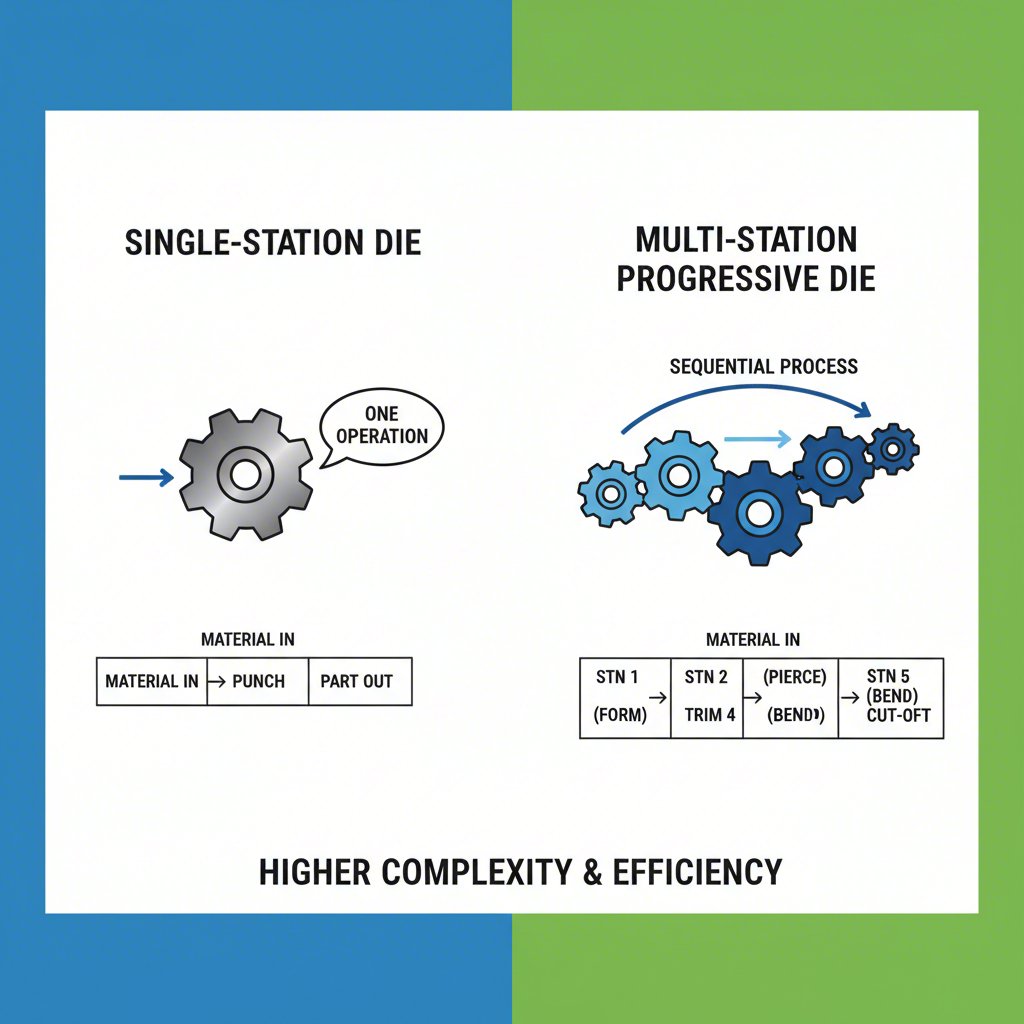

Gli stampi di stampaggio sono classificati in due categorie principali in base alla loro struttura operativa: stampi a singola stazione e stampi multi-stazione. Questa distinzione fondamentale determina il flusso produttivo, l'efficienza e l'idoneità per diversi tipi di componenti. Comprendere questa classificazione fornisce un quadro chiaro per comprendere i tipi di stampi più specifici utilizzati nella produzione.

Le matrici a stazione singola, note anche come matrici monostadio, eseguono un'operazione specifica per ogni corsa del torchio. Ad esempio, una pressa potrebbe essere configurata con una matrice di tranciatura per tagliare la forma iniziale, e il pezzo risultante dovrebbe poi essere trasferito a un'altra pressa dotata di una matrice di foratura per aggiungere i fori. Questo approccio è semplice e generalmente comporta costi iniziali più bassi per gli utensili. Di conseguenza, le matrici a stazione singola sono tipicamente riservate a componenti più semplici, produzioni di piccoli lotti o prototipazioni in cui la flessibilità è più importante della velocità.

Le matrici multistazione, al contrario, sono progettate per eseguire numerose operazioni in sequenza all'interno di una singola pressa. Il pezzo si muove attraverso una serie di stazioni, ognuna delle quali esegue un'operazione diversa di taglio o formatura. Questo processo integrato è altamente automatizzato e significativamente più veloce rispetto all'utilizzo di più configurazioni a stazione singola. Come spiegato da Premier Products of Racine, Inc. , questo metodo è la scelta preferita per la produzione in grande quantità di parti complesse dove efficienza e costo unitario sono le preoccupazioni principali. I due tipi più diffusi di stampi multistazione sono quelli progressivi e quelli a trasferimento.

| Criterio | Stampi a stazione singola | Stampi multistazione |

|---|---|---|

| Operazione | Un'operazione per ogni corsa del pressa | Più operazioni sequenziali per ogni corsa del pressa |

| Volume di produzione | Bassa o media | Alto |

| Complessità della Parte | Semplice | Complessi |

| Costo degli Stampi | Inferiore | Più alto |

| Tempo di Montaggio | Più corto | Più lungo e più complesso |

Analisi approfondita degli stampi multistazione: progressivi vs. a trasferimento

All'interno della categoria multistazione, gli stampi progressivi e quelli a trasferimento rappresentano due approcci avanzati ma distinti per la produzione in grande quantità. La scelta tra i due dipende fortemente dalle dimensioni del pezzo, dalla complessità e dagli obiettivi di efficienza del materiale. Entrambi sono in grado di produrre componenti complessi, ma raggiungono questo risultato attraverso metodi diversi di movimentazione del materiale.

Stampi progressivi

In uno stampo progressivo, una bobina o una striscia di lamiera viene alimentata nella pressa. La striscia rimane integra mentre avanza attraverso una serie di stazioni, ognuna delle quali esegue un'operazione specifica come foratura, imbutitura o piegatura. Il pezzo viene formatosi gradualmente ed è separato dalla striscia metallica soltanto nell'ultima stazione. Questo processo di alimentazione continua consente velocità di produzione molto elevate, rendendo gli stampi progressivi ideali per la produzione di grandi quantità di parti di piccole e medie dimensioni, come staffe, clip e connettori elettronici.

Gli stampi di trasferimento

Una matrice di trasferimento funziona in modo diverso. Il processo inizia tagliando una sagoma dalla lamiera. Questa singola sagoma viene quindi trasferita da una stazione all'altra mediante un sistema meccanico, come bracci robotici o pinze. Ogni stazione è una matrice indipendente che esegue una singola operazione. Poiché il pezzo non è collegato a una striscia portante, questo metodo è più adatto per componenti più grandi e complessi, come gusci stampati in profondità, telai e parti strutturali. Un vantaggio chiave evidenziato da Larson Tool & Stamping è che le matrici di trasferimento riducono significativamente gli sprechi di materiale poiché non è necessaria una striscia portante.

| Criterio | Morso progressivo | Stampo a trasferimento |

|---|---|---|

| Manipolazione dei materiali | Il pezzo rimane attaccato a una striscia metallica fino all'operazione finale. | Il singolo pezzo (sagoma) viene trasferito meccanicamente tra le stazioni. |

| Velocità di produzione | Molto elevato | Elevata, ma tipicamente più lenta rispetto alla progressiva. |

| Capacità di Dimensione del Pezzo | Piccola a Media | Media, grande e complessa |

| Rifiuti di materiale | Più elevato (a causa della striscia portante) | Inferiore (senza striscia portante) |

| Costo degli Stampi | Alto | Molto elevato (include il meccanismo di trasferimento) |

Esplorazione di stampi monoposto e specializzati

Mentre gli stampi multiposto sono progettati per la produzione in serie, un'ampia gamma di stampi monoposto e specializzati svolge funzioni fondamentali sia negli ambienti a basso che ad alto volume. Questi stampi sono spesso dedicati all'esecuzione di uno o due compiti altamente specifici con grande precisione. Comprendere questi tipi è essenziale per avere un quadro completo delle operazioni di stampaggio.

- Matrici per taglio: Questi rappresentano alcuni dei tipi di stampo più fondamentali. Uno stampo da tranciatura viene utilizzato per tagliare una forma specifica, o "foglia", da una lamiera metallica più grande. Il pezzo staccato è la parte desiderata, mentre il materiale circostante diventa scarto. Questo passaggio è spesso il primo in un processo produttivo articolato su più fasi.

- Stampi di foratura: Opposto allo stampo da tranciatura, uno stampo da punzonatura crea fori, fessure o altre aperture in un pezzo lavorato. In questo caso, il materiale rimosso costituisce lo scarto, mentre la lamiera principale è la parte desiderata.

- Stampi composti: Un tipo efficiente di stampo monoposto, uno stampo composto esegue più operazioni di taglio in un'unica corsa della pressa. Ad esempio, può sagomare il contorno esterno di una rondella perforandone contemporaneamente il foro centrale. Questo garantisce un'eccellente concentricità tra le caratteristiche ed è ideale per produrre parti piane come guarnizioni e rondelle con elevata precisione.

- Stampe combinate: Simili agli stampi composti, le stampe combinate eseguono più di un'operazione per ogni corsa. Tuttavia, combinano un'operazione di taglio con un'operazione non di taglio (formativa), ad esempio sagomatura e piegatura simultanee.

- Stampe per formatura e tranciatura: Queste stampe modellano il metallo senza tagliarlo. Le stampe per formatura sono utilizzate per piegare o plasmare parti come supporti, mentre le stampe per tranciatura allungano o tirano la lamiera in una forma tridimensionale profonda. La tranciatura è il processo impiegato per creare componenti come vaschette dell'olio e pannelli carrozzeria.

- Stampe per coniazione e goffratura: Queste matrici specializzate vengono utilizzate per aggiungere dettagli fini o motivi su una superficie metallica. Le matrici da coniazione applicano una pressione estrema per far fluire il metallo nelle complesse caratteristiche della matrice, creando parti altamente dettagliate. Le matrici da goffratura creano disegni in rilievo o incassati sul lamierato, spesso a scopo decorativo o per aggiungere caratteristiche funzionali come superfici antiscivolo, come descritto da DureX Inc.

Criteri Critici di Selezione: Come Scegliere la Matrice Giusta

La selezione della matrice per stampaggio appropriata è una decisione fondamentale che influisce direttamente sui costi di produzione, sulla qualità e sull'efficienza. La scelta non è arbitraria, ma guidata da un insieme di fattori tecnici ed economici. I produttori devono valutare attentamente i requisiti del progetto in base alle capacità di ciascun tipo di matrice per trovare la soluzione ottimale.

I criteri principali per la selezione delle matrici, come indicato da esperti del settore come JV Manufacturing Co. , sono la complessità del pezzo, il volume di produzione e le proprietà del materiale. Parti semplici e piatte destinate a piccole serie possono essere prodotte in modo economico con punzoni a stazione singola, come quelli per tranciatura o composti. Tuttavia, per un componente complesso con molteplici piegature e caratteristiche richieste in quantità dell'ordine di centinaia di migliaia, uno stampo progressivo è quasi sempre la scelta necessaria per raggiungere la velocità richiesta e un costo unitario ridotto, nonostante l'elevato investimento iniziale.

Il volume di produzione è spesso il fattore determinante. L'alto costo iniziale progettuale e costruttivo di uno stampo progressivo o transfer è giustificato soltanto se distribuito su un elevato numero di pezzi. Per piccoli lotti, i tempi di ciclo più lunghi e la movimentazione manuale associati agli stampi a stazione singola risultano più economici. Anche le proprietà del materiale svolgono un ruolo cruciale. Materiali più duri o spessi, come l'acciaio ad alta resistenza, richiedono stampi più robusti e resistenti all'usura, il che può influenzare la progettazione e il costo dell'utensileria.

Affrontare queste decisioni complesse richiede spesso una profonda competenza. Ad esempio, produttori specializzati come Shaoyi (Ningbo) Metal Technology Co., Ltd. collaborano con clienti del settore automobilistico per progettare e produrre stampi personalizzati su misura per specifiche esigenze di componenti, dalla prototipazione rapida alla produzione di massa. In definitiva, un'analisi approfondita di questi fattori garantisce che la tecnologia dello stampo scelta sia allineata sia alle specifiche ingegneristiche sia agli obiettivi commerciali del progetto.

Domande frequenti

1. Quali sono i quattro principali tipi di stampaggio metallico?

Sebbene esistano molte operazioni specifiche, le quattro categorie più comunemente citate della stampatura metallica sono: stampaggio a matrice progressiva, stampaggio a matrice transfer, stampaggio per tranciatura profonda e stampaggio multi-slide. Lo stampaggio progressivo e transfer prevede l'uso di matrici multistazione per la produzione in grande quantità. La tranciatura profonda è un processo di formatura per creare parti cave e profonde, mentre lo stampaggio multi-slide utilizza più punzoni mobili per formare parti complesse da diverse direzioni.

2. Quali sono le diverse forme di stampo?

Nel contesto della produzione, uno "stampo" è un utensile specializzato utilizzato per tagliare o formare un materiale mediante una pressa. Le forme principali includono gli stampi da taglio (come tranciatura e punzonatura), che tagliano il materiale, e gli stampi da formatura (come piegatura, imbutitura e coniazione), che modellano il materiale senza tagliarlo. Questi possono essere ulteriormente classificati in stampi a stazione singola, composti, progressivi e a trasferimento, in base alla loro complessità operativa.

3. Quanti tipi di stampaggio esistono?

Esistono numerose tipologie specifiche di operazioni di stampaggio, ciascuna progettata per una funzione particolare. I processi principali includono tranciatura, punzonatura, piegatura, imbutitura, formatura, coniazione e goffratura. Queste operazioni possono essere combinate in vari modi utilizzando diversi tipi di stampi (semplici, composti, progressivi, ecc.) per creare una varietà pressoché illimitata di parti metalliche.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —