- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Componenti essenziali per la fabbricazione del braccio oscillante tubolare

Time : 2025-12-10

TL;DR

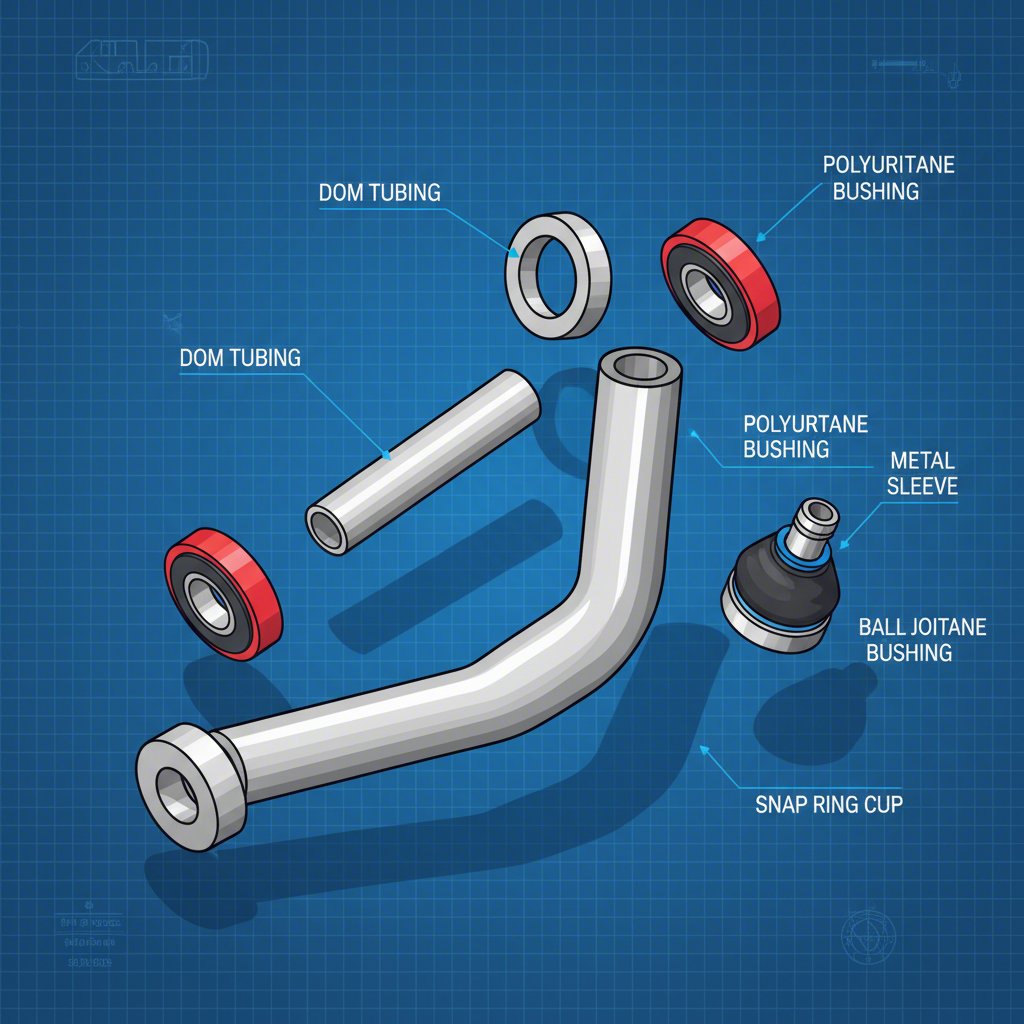

La fabbricazione di bracci oscillanti tubolari su misura richiede un insieme specifico di componenti e un processo preciso. I componenti essenziali includono tubi in acciaio DOM o Cromoly ad alta resistenza, bocchettoni filettati da saldare per gli estremi a rotula, boccole di alta qualità (in Delrin o poliuretano) e coppette per giunti sferici fresate. Il processo di fabbricazione si basa su un design accurato, il taglio e la nottatura precisi dei tubi, l'assemblaggio all'interno di un telaio rigido per mantenere la geometria e una saldatura TIG meticolosa per garantire massima resistenza e sicurezza.

Componenti Essenziali per la Fabbricazione di Bracci Oscillanti

Costruire un set di bracci oscillanti tubolari da zero è un progetto gratificante che ti permette di avere un controllo completo sulla geometria della sospensione del tuo veicolo. Tuttavia, il successo dipende dalla scelta dei materiali giusti. Non si tratta di componenti reperibili in un negozio di ferramenta locale; sono elementi specializzati progettati per resistere a sollecitazioni elevate. Reperire parti di alta qualità è il primo e più importante passo del processo di fabbricazione.

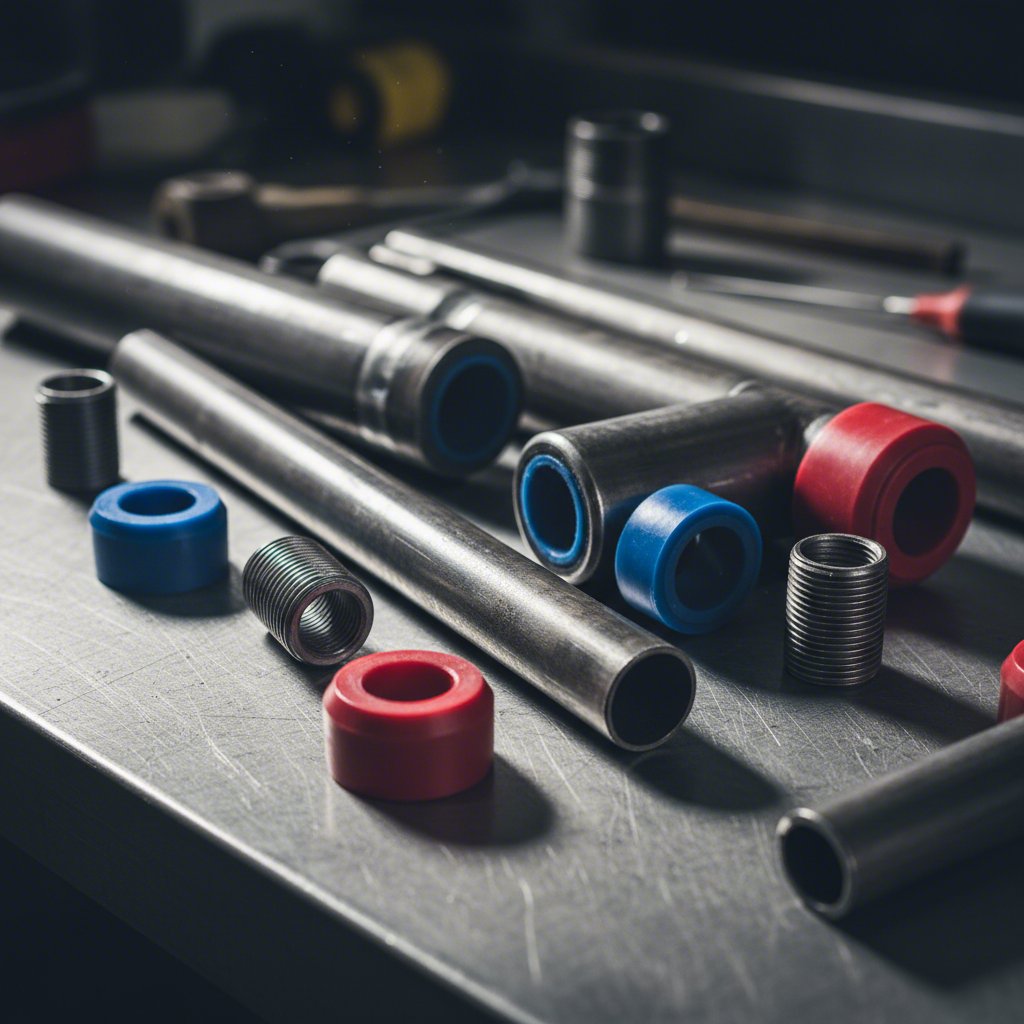

La base di qualsiasi braccio oscillante tubolare è il tubo stesso. La maggior parte dei costruttori sceglie tra acciaio DOM (Drawn Over Mandrel) e acciaio al cromo-molibdeno 4130. Come indicato nei prodotti di aziende come Porterbuilt , i tubi DOM a parete spessa sono una scelta popolare per l'elevata resistenza, l'ottima uniformità e il rapporto qualità-prezzo, rendendoli ideali per applicazioni stradali e prestazionali. Il cromo-molibdeno offre un rapporto resistenza-peso superiore, risultando il materiale preferito per applicazioni racing dove conta ogni oncia, una scelta descritta in dettaglio nelle realizzazioni personalizzate di alta gamma. La selezione dipende dal budget del tuo progetto e dagli obiettivi prestazionali.

Oltre ai tubi, avrai bisogno di diversi componenti chiave per creare bracci funzionali e regolabili. Fornitori online come JOES Racing Products e CB Chassis Products offrono una gamma completa di questi ricambi. Una lista della spesa tipica include:

- Inserti saldati per tubi (Bocchettoni): Questi inserti filettati vengono saldati alle estremità dei tubi DOM per accogliere giunti sferici (testine articolate) o regolatori filettati, consentendo modifiche precise dell'allineamento.

- Boccole e Guarnizioni: Questi componenti vengono pressati nei punti di snodo lato telaio dei bracci di controllo. Le opzioni ad alte prestazioni includono Delrin per una minima deflessione e lunga durata oppure poliuretano per un equilibrio tra prestazioni e smorzamento delle vibrazioni.

- Coppie o Piastre del Giunto Sferico: Queste mantengono il giunto sferico sul lato ruota del braccio di controllo. Possono essere piastre per giunti sferici avvitati o coppe fresate per versioni da pressare, e devono essere posizionate con precisione e saldate.

- Lingue di Montaggio e Staffe: Queste vengono saldate al telaio del veicolo per fornire punti di fissaggio per gli snodi dei bracci di controllo.

Per progetti che richiedono specifiche particolari, produzione in grande quantità o precisione superiore nei componenti come piastre tagliate al CNC e coppe per giunti sferici, collaborare con un produttore specializzato può risultare vantaggioso. Aziende come Shaoyi (Ningbo) Metal Technology Co., Ltd. fornisce la produzione personalizzata di particolari automobilistici mediante stampaggio e componenti in metallo, offrendo la precisione necessaria per i componenti delle sospensioni. Ciò garantisce un montaggio perfetto e una consistenza metallurgica, elementi vitali sia per la sicurezza che per le prestazioni.

Confronto tra materiali: acciaio DOM rispetto a 4130 Chromoly

| Caratteristica | Acciaio DOM | 4130 Chromoly |

|---|---|---|

| Resistenza | Molto resistente e duraturo per la maggior parte delle applicazioni. | Resistenza a trazione superiore, che consente pareti più sottili e un peso ridotto mantenendo la stessa resistenza. |

| Peso | Più pesante rispetto al Chromoly a parità di resistenza. | Più leggero, il che lo rende ideale per l'uso in ambito racing e per ridurre il peso non sospeso. |

| Costo | Più economico e ampiamente disponibile. | Significativamente più costoso. |

| Saldabilità | Più facile da saldare con MIG o TIG; meno sensibile al calore. | Richiede saldatura TIG. Il preriscaldamento e il post-riscaldamento sono generalmente necessari solo per spessori di parete superiori a 0,120 pollici. |

| Applicazione Ideale | Prestazioni su strada, truck personalizzati (C10, S10) e fabbricazione generale. | Motorsport professionistici, corse fuoristrada e applicazioni in cui il peso è un fattore critico. |

Il Processo di Fabbricazione: Dalla Progettazione alla Saldatura Finale

Una volta reperiti i componenti, ha inizio il processo di fabbricazione. Qui precisione, pazienza e l'uso degli strumenti giusti sono fondamentali. Costruire bracci oscillanti non significa semplicemente saldare tubi tra loro; si tratta di un esercizio di ingegneria che influisce direttamente sulla guida e sulla sicurezza del veicolo. L'intero processo deve essere metodico per garantire che il prodotto finale sia allo stesso tempo resistente e geometricamente perfetto.

Il percorso dalla materia prima al prodotto finito segue una chiara sequenza di passaggi. Come descritto in dettaglio in un diario di costruzione completo di Wilhelm Raceworks , anche dettagli apparentemente minori, come garantire raggi ampi invece di angoli vivi, possono avere un impatto significativo sulla resistenza del componente a sollecitazioni e fatica. Un approccio professionale prevede una pianificazione accurata ed esecuzione meticolosa in ogni fase.

Ecco una suddivisione passo dopo passo del processo di fabbricazione:

- Progettazione e Misurazione: Il primo passo consiste nel definire il progetto, utilizzando eventualmente un software CAD per l'analisi delle sollecitazioni oppure misurando con precisione i punti di attacco del sistema di sospensione del veicolo. È necessario determinare la lunghezza desiderata, l'angolo del giunto sferico e le posizioni dei perni per ottenere il camber, il caster e il centro di rollio desiderati.

- Taglio e Intaglio: Tagliare i tubi DOM o al cromo-molibdeno alle lunghezze precise stabilite nel progetto. Le estremità dei tubi che dovranno essere unite ad altri devono essere 'intagliate' o 'sagomate' per adattarsi perfettamente, creando un giunto solido da saldare. Lo smussatore per tubi è lo strumento migliore per questo lavoro.

- Lavorazione e Preparazione: Eventuali pezzi personalizzati, come i raccordi che fissano il giunto sferico, potrebbero richiedere lavorazioni al tornio o alla fresatrice. Prima della saldatura, pulire accuratamente tutti i componenti per rimuovere olio, grasso o ossidazioni che potrebbero contaminare la saldatura.

- Costruzione di un dispositivo di montaggio: Questo è probabilmente il passaggio più cruciale. Un dispositivo di montaggio (jig) è un attrezzo che mantiene tutti i singoli componenti del braccio oscillante esattamente nelle loro posizioni finali. La costruzione di un jig preciso e rigido è essenziale per evitare che il calore della saldatura deformi il braccio e per garantire che la geometria finale sia corretta.

- Saldatura provvisoria e verifica: Posizionare tutti i componenti nel jig ed eseguire delle piccole saldature provvisorie ('a punti') per mantenerli uniti. Una volta effettuate le saldature provvisorie, rimuovere il braccio dal jig e montarlo provvisoriamente sul veicolo per verificarne le dimensioni e gli spazi liberi prima della saldatura definitiva.

- Saldatura finale: Per i componenti della sospensione, la saldatura a gas inerte con tungsteno (TIG) è il metodo preferito grazie alla sua precisione e ai giunti resistenti e puliti che produce. Saldare i giunti in sequenza sfalsata per distribuire uniformemente il calore e ridurre al minimo le deformazioni. Per l'acciaio 4130 Chromoly, è necessario un raffreddamento lento (ad esempio avvolgendo il pezzo in una coperta da saldatura) per evitare che il materiale diventi fragile; tuttavia, il preriscaldamento è generalmente richiesto solo per tubi con uno spessore di parete superiore a 0,120 pollici.

- Finitura: Dopo la saldatura e il raffreddamento, il braccio oscillante può essere rivestito a polvere o verniciato per resistere alla corrosione. Infine, inserire a pressione i boccoli e installare il giunto sferico per completare l'assemblaggio.

Bracci tubolari vs. bracci in lamiera: una scelta progettuale fondamentale

Nella progettazione di bracci oscillanti personalizzati, una delle scelte fondamentali che un costruttore deve affrontare è se utilizzare un design tubolare o lamellare. Sebbene entrambi possano essere estremamente resistenti, la loro costruzione conferisce loro caratteristiche diverse che li rendono adatti a diverse applicazioni. Comprendere queste differenze è fondamentale per realizzare un sistema di sospensione conforme all'uso previsto del veicolo.

Un braccio oscillante tubolare, come suggerisce il nome, è realizzato principalmente con tubi rotondi o a volte quadrati. Questo design è eccellente nel resistere a forze provenienti da più direzioni, come i carichi torsionali e le forze di trazione-compressione tipiche della guida sportiva su strada. La forma arrotondata distribuisce uniformemente le sollecitazioni, rendendolo una soluzione efficiente e leggera per la maggior parte delle applicazioni, dai veicoli stradali alle corse su circuito.

Un braccio a piastra, spesso visto nelle gare estreme fuoristrada, è realizzato con più pezzi di acciaio laminato piatto tagliati e saldati insieme per formare una struttura simile a una scatola. Questo metodo costruttivo crea un braccio eccezionalmente resistente e rigido, in particolare contro gli impatti verticali diretti, come atterrare da un salto elevato. Sebbene spesso sia più pesante di un braccio tubolare, la sua resistenza può rappresentare un vantaggio in ambienti estremi. Come ha osservato un utente di un forum: 'I bracci a piastra saranno più resistenti. I tubi sono migliori in applicazioni come le gabbie di protezione, dove le forze (urti) possono arrivare da qualsiasi angolazione.' Questo evidenzia il compromesso fondamentale tra i due design.

Confronto: Bracci di controllo tubolari vs. a piastra

| Caratteristica | Bracci di controllo tubolari | Bracci di controllo a piastra |

|---|---|---|

| Profilo di resistenza | Eccellente rigidità torsionale e resistenza a trazione/compressione. Efficace nel gestire carichi provenienti da più angolazioni. | Resistenza estremamente elevata contro carichi verticali e laterali diretti. Può essere più resistente ma meno efficiente rispetto al peso. |

| Peso | Generalmente più leggero per un dato livello di resistenza, grazie all'efficienza dei tubi rotondi. | Tipicamente più pesante e ingombrante, poiché richiede più materiale per creare la struttura a scatola. |

| Complessità di lavorazione | Richiede una scalpellatura precisa dei tubi e un banco rigido. La saldatura può risultare complessa nei giunti curvi. | Richiede taglio CNC o al plasma per le piastre e una saldatura estesa. Spesso è necessaria una schermatura interna. |

| Costo | Il costo del materiale per i tubi DOM è moderato. Lo cromo-molibdeno aumenta notevolmente il costo. | I costi del materiale per le piastre d'acciaio possono essere elevati, e i costi di manodopera/taglio sono spesso maggiori. |

| Applicazione Ideale | Prestazioni su strada, corse automobilistiche, drag racing, truck personalizzati e la maggior parte dei veicoli su strada. | Trophy truck, veicoli da fuoristrada estremo e mezzi sottoposti a impatti intensi. |

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —