- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Stampaggio a Matrice Transfer per Componenti Automobilistici: Una Guida Tecnica di Ingegneria

Time : 2025-12-29

TL;DR

La stampa a matrice transfer è un processo di formatura della lamiera di precisione in cui singoli particolari vengono separati dalla striscia metallica prima prima di entrare nel torchio, quindi trasferiti meccanicamente tra stazioni di stampaggio indipendenti tramite pinze o guide. Questo stato "libero" consente la produzione di componenti grandi, ad estrazione profonda e complessi stampa a matrice transfer per componenti automobilistici come telai portanti e bracci della sospensione, senza le limitazioni imposte da una striscia portante. Sebbene generalmente più lenta rispetto alla stampa progressiva, offre una superiore efficienza nell'utilizzo del materiale e la capacità di gestire geometrie complesse che richiedono rotazione o forature laterali, rendendola il metodo preferito per parti strutturali dei veicoli.

Fondamenti: La meccanica della stampa a matrice transfer

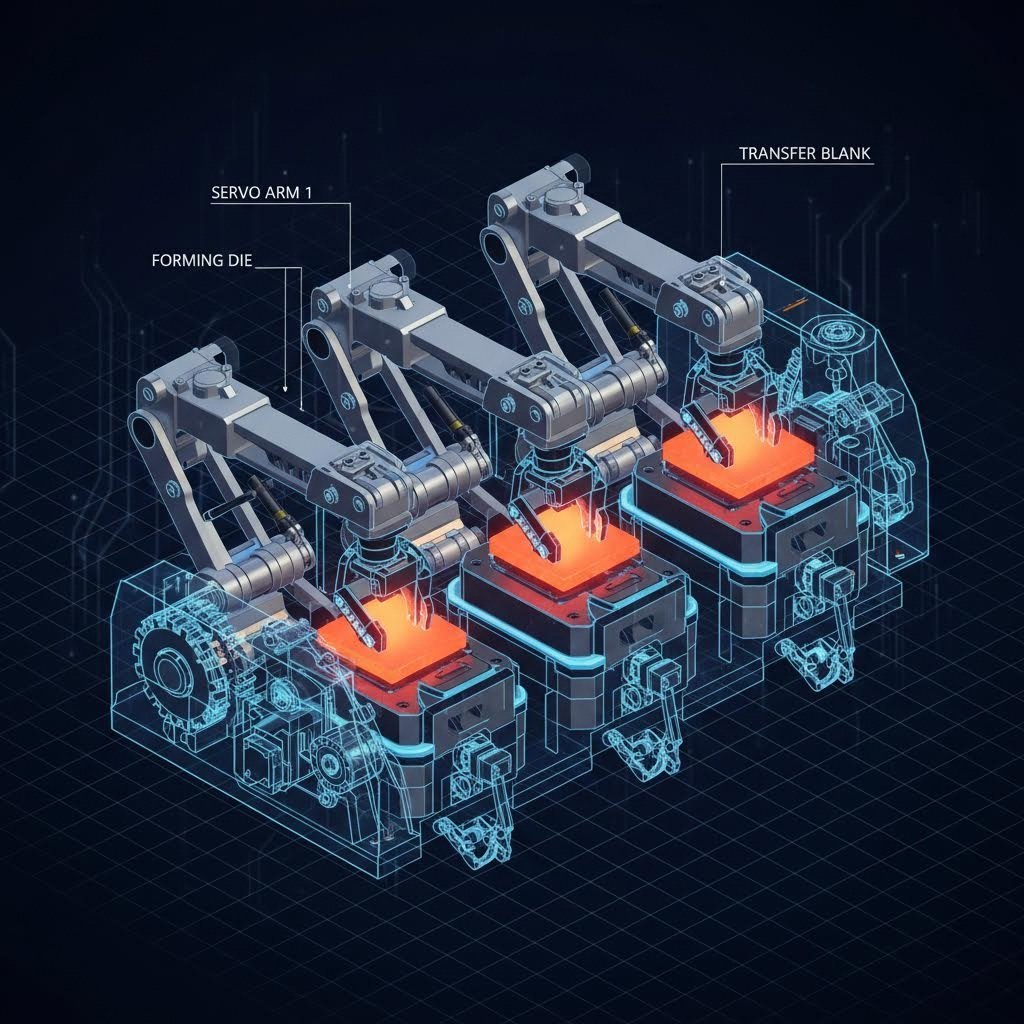

La stampa a stampa a trasferimento si differenzia dagli altri metodi per la sua gestione del pezzo da lavorare. Nella stampatura a stampo progressiva, la parte rimane attaccata a una striscia metallica continua (il vettore) mentre si muove attraverso le stazioni. Al contrario, la stampatura a stampa a trasferimento inizia separando immediatamente il bianco dalla bobina. Questo vuoto separato viene quindi trasportato da una stazione all'altra utilizzando un sistema di automazione meccanica, costituito in genere da rotaie servo-driven con pinze o dita.

Il vantaggio di ingegneria che definisce questo processo è lo stato libero. Poiché il componente non è legato a una striscia metallica, può essere manipolato liberamente tra le stazioni. Può essere ruotato, inclinato o girato per accogliere operazioni di formazione complesse come il disegno inverso o il perforare il lato che sarebbe impossibile se la parte fosse ancora attaccata a una bobina. Questa capacità è fondamentale per la produzione automobilistica, dove i componenti spesso presentano geometrie non lineari e richiedono tolleranze strette su più piani.

Le moderne presse di trasferimento, come quelle utilizzate da Aranda Tooling e altri leader del settore, spesso integrano la tecnologia servo per ottimizzare la curva di trasferimento. Ciò consente di regolare i profili di corsa, consentendo alla stampa di rallentare durante la fase di formazione per un migliore flusso di materiale e accelerare durante la fase di trasferimento per mantenere alti tassi di uscita.

Trasferimento contro stampaggio progressivo: il dilemma del produttore automobilistico

Per gli ingegneri automobilistici e i responsabili degli appalti, la scelta tra il trasferimento e la stampatura a stampo progressiva è spesso la decisione di produzione primaria. Mentre le matrici progressive sono senza pari per la velocità su parti piccole, le matrici di trasferimento dominano quando le dimensioni e la complessità aumentano. Il seguente confronto evidenzia le differenze operative fondamentali per la produzione automobilistica.

| Caratteristica | Trasferimento di coniazione | Stampaggio a stampo progressivo |

|---|---|---|

| Parte allegata | Dispositivo di controllo | Con un'altezza di almeno 0,15 mm |

| Dimensione ideale del pezzo | Medi a grandi (cornici, gusci) | Piccole a medie (braccia, clip) |

| Efficienza dei Materiali | Alto (l'ottimizzazione del nidificazione riduce lo scarto) | Inferiore (i rifiuti di strisce trasportatrici sono intrinseci) |

| Costo degli Stampi | Generalmente più bassi (stampature indipendenti più semplici) | Altri (assemblaggio mono-die complesso) |

| Velocità di produzione | Moderato (1560 SPM in genere) | Alti (può superare i 100+ SPM) |

| Complessità geometrica | Alti (sotto tiro, parti cilindriche) | Medio (limitato da una fascia di fissaggio) |

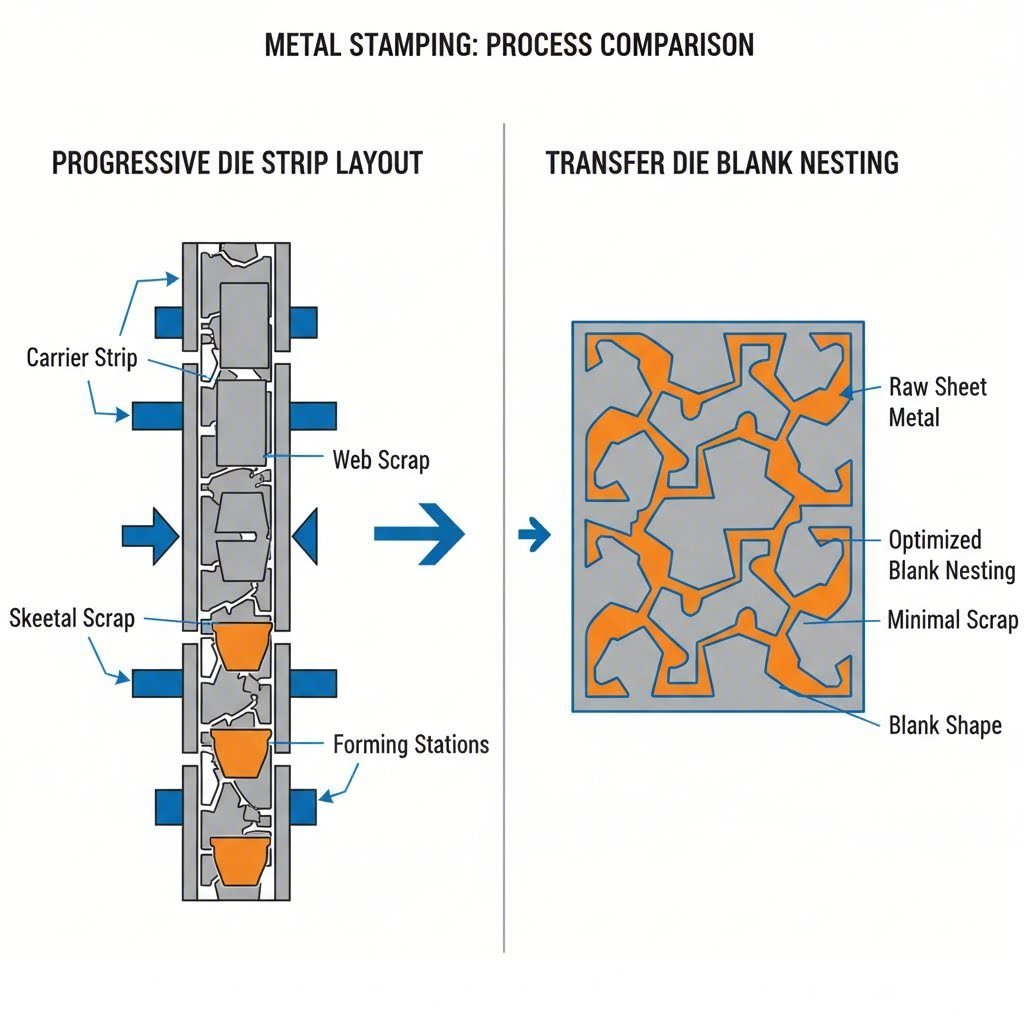

Un fattore chiave in questa decisione è l'utilizzo dei materiali. Nel settore automobilistico, dove i costi delle materie prime possono costituire fino al 70% del prezzo della parte, la capacità di inserire in modo efficiente i pezzi bianchi è un vantaggio importante per lo stampaggio a trasferimento. Come rilevato nelle analisi tecniche di Stampo Standard , eliminando la striscia portante permette agli ingegneri di scaglionare i vuoti (nidamento) per massimizzare la resa dalla bobina, una significativa strategia di risparmio sui costi per le serie di grandi volumi di acciaio o alluminio di calibro pesante.

Applicazioni e componenti principali per l'automotive

La stampatura a stampo di trasferimento è indispensabile per specifiche categorie di parti automobilistiche in cui l'integrità strutturale e la complessità geometrica si incontrano. Il processo è più frequentemente utilizzato per:

- Principali componenti strutturali: Le cornici, i tralicci e i pilastri richiedono la tonnellata di stampa e le dimensioni del letto tipiche delle linee di trasferimento. La capacità di manipolare queste grandi parti tra le stazioni garantisce uno spessore e una resistenza della parete coerenti.

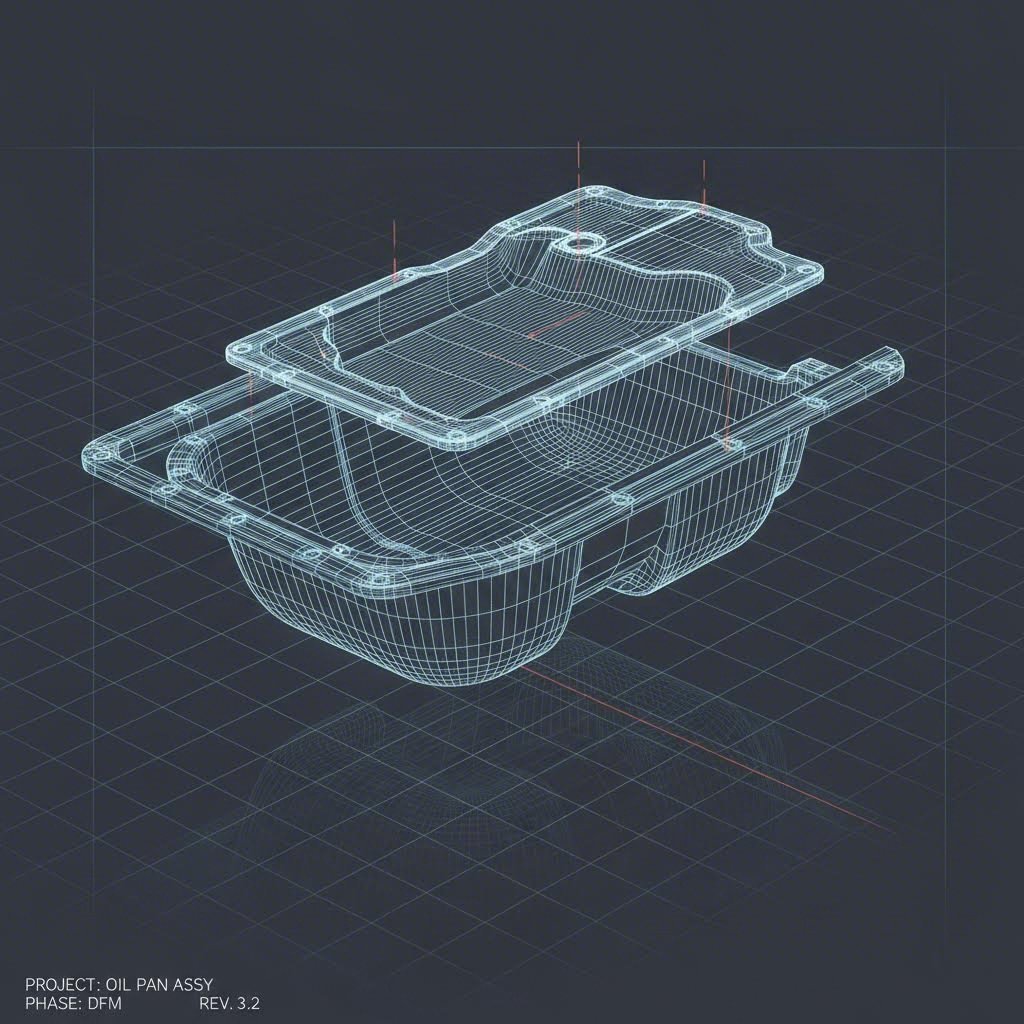

- Parti profondamente tracciate: Componenti come vasche di olio, serbatoi di carburante e gusci di motore richiedono un'estrazione profonda, in cui il metallo viene allungato in modo significativo. Lo "stato libero" della stampa a trasferimento consente al materiale di fluire senza la tensione di una striscia portante, riducendo il rischio di strappo o sottilizzazione.

- Parti di sospensione complesse: I bracci di controllo e i sotto-strati spesso richiedono operazioni su più assi. I sistemi di trasferimento possono ruotare la parte per eseguire piercing o flanging su lati che sarebbero inaccessibili in un matrice progressiva.

Per i produttori che cercano un partner in grado di gestire queste specifiche Shaoyi Metal Technology offre soluzioni complete di timbraggio per l'automotive. Con la certificazione IATF 16949 e capacità di stampa fino a 600 tonnellate, colmano il divario tra prototipazione rapida e produzione di massa per componenti critici come braccia di controllo e sottofabbricazioni.

Vantaggi tecnici per la produzione automobilistica

Oltre alla libertà geometrica, la stampatura a stampo a trasferimento offre specifici vantaggi ingegneristici in linea con gli standard automobilistici moderni, in particolare per quanto riguarda il leggerezza e la sicurezza in caso di urto.

Gestione di Leghe ad Alta Resistenza

I veicoli moderni si basano sempre più sull'acciaio ad alta resistenza avanzato (AHSS) e sull'alluminio per ridurre il peso mantenendo la sicurezza. Questi materiali sono meno duttili e più inclini al springback. Le matrici di trasferimento consentono di ricottare in modo intermedio o di effettuare specifiche stazioni di ricottura che sono difficili da integrare in una striscia progressiva. La capacità di separare la parte significa che le forze possono essere centrate in modo più efficace, riducendo la tensione di tonnellaggio sulla stampa.

Flessibilità dei processi e operazioni secondarie

I sistemi di trasferimento eccellono nell'integrazione delle operazioni secondarie. Poiché il pezzo è accessibile da tutti i lati durante il trasferimento, processi come il tappo in-die, l'inserimento di dadi o anche piccole attività di assemblaggio possono essere inclusi nel ciclo di stampa. Secondo Peterson Enterprises , questa versatilità spesso elimina la necessità di operazioni di saldatura o di lavorazione a valle, consolidando l'impronta di produzione e riducendo il costo totale delle parti.

Passi di processo: dal pezzo vuoto al pezzo finito

La comprensione del flusso operativo aiuta a progettare parti ottimizzate per questo metodo. Una linea di trasmissione tipica segue questi passaggi sequenziali:

- Punzonatura: Il processo inizia con una bobina di lamiera. Un matrice di blanking taglia la forma iniziale, separandola completamente dalla striscia. Questo è il punto di divergenza distintivo dalla stampa progressiva.

- Per trasferimento: Le dita meccaniche (gripper) o le coppe per il vuoto scendono, afferrano il vuoto e lo spostano lateralmente verso la prima stazione di formazione.

- Stazioni di Formatura: La parte si muove attraverso una serie di matrici. La stazione 1 potrebbe eseguire il prelievo iniziale (cupping). La stazione 2 potrebbe perfezionare la forma o perforare i fori. La stazione 3 potrebbe eseguire il flanging o il trimming.

- Uscita: Il componente finito viene espulso su un trasportatore o in un bidone, pronto per essere ispezionato o rivestito.

Il software di simulazione svolge un ruolo cruciale. Come sottolineato da Keysight in questo modo, gli ingegneri utilizzano ora "gemelli digitali" per simulare il movimento di trasferimento e la formazione di sollecitazioni prima di tagliare qualsiasi acciaio. Questa convalida virtuale garantisce che le dita di trasferimento non si scontrino con il matrice e che il pezzo non si divida durante le operazioni di tracciamento profondo.

Adattazione strategica per le catene di approvvigionamento automobilistiche

La stampaggio a transfer rappresenta il compromesso ottimale per molti programmi automobilistici. Colma il divario tra l'elevata velocità degli stampi progressivi (che incontrano difficoltà con estrusioni profonde e pezzi di grandi dimensioni) e la bassa velocità delle linee in tandem (dove i pezzi vengono spostati manualmente tra presse separate). Per componenti che richiedono rigidità strutturale, efficienza del materiale e formatura complessa, rimane il punto di riferimento nella fabbricazione di metalli per l'industria automobilistica.

Conclusione

La selezione del giusto processo di stampaggio è un calcolo basato su geometria, volume e costo del materiale. Per stampa a matrice transfer per componenti automobilistici , il valore risiede nella versatilità. Separando il pezzo dalla striscia, i produttori acquisiscono la libertà di realizzare parti più profonde, resistenti e complesse, riducendo al minimo gli scarti costosi. Con l'evoluzione dei progetti dei veicoli verso materiali leggeri ad alta resistenza, la precisione controllata dei sistemi a transfer diventerà sempre più cruciale per la catena di approvvigionamento automobilistica.

Domande frequenti

1. Qual è la differenza principale tra lo stampaggio a transfer e quello a stampo progressivo?

La differenza principale riguarda il fissaggio del pezzo. Nella stampatura a matrice progressiva, il pezzo rimane attaccato a una striscia portante in metallo fino alla stazione finale. Nella stampatura a matrice per trasferimento, la lamiera viene prima staccata dalla striscia e poi spostata autonomamente tra le stazioni. Ciò consente alle matrici di trasferimento di gestire pezzi più grandi e tranciature più profonde che deformerebbero una striscia portante.

2. Perché la stampatura per trasferimento è preferita per i pezzi tranciati profondamente?

La tranciatura profonda richiede che il materiale fluisca all'interno della cavità della matrice. Se il pezzo è attaccato a una striscia (come nella stampatura progressiva), la tensione della striscia ne ostacola il flusso, causando spesso lacerazioni o assottigliamenti. La stampatura per trasferimento lascia il pezzo libero, consentendo al materiale di fluire naturalmente e permettendo forme molto più profonde e complesse, come vaschette dell'olio e alloggiamenti per motori.

3. Come riduce la stampatura a matrice per trasferimento i costi dei materiali?

La stampa in trasferimento permette un'ottimizzazione del posizionamento dei grezzi. Poiché i grezzi vengono tagliati per primi, possono essere disposti in modo sfalsato o organizzati sulla bobina in modo da ridurre al minimo la rete di scarto di metallo residuo. Al contrario, le presse progressive richiedono un nastro portante continuo per trasportare i pezzi, il che genera inerentemente una maggiore quantità di materiale di scarto.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —