- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Gestione Termica della Batteria EV: Soluzioni e Materiali Chiave

Time : 2025-12-04

TL;DR

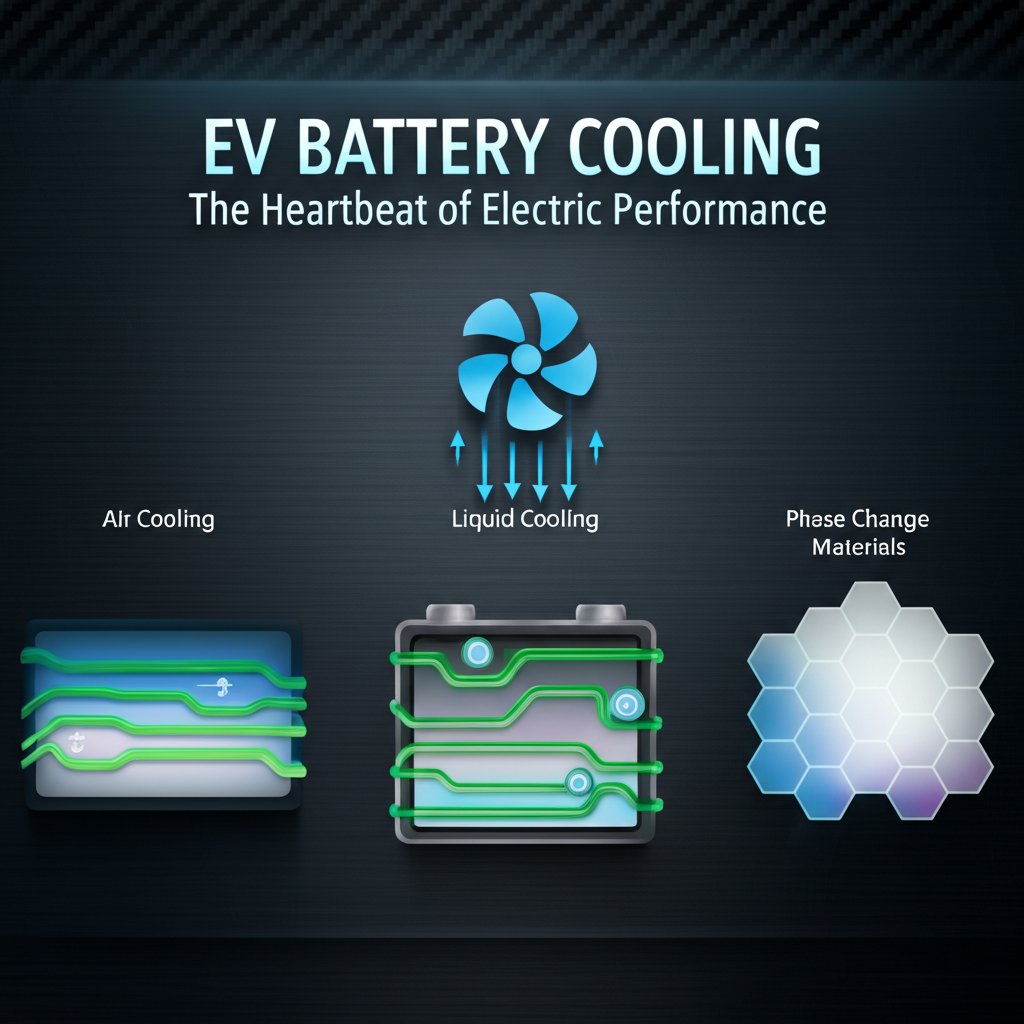

Soluzioni efficaci di gestione termica per gli involucri delle batterie nei veicoli elettrici sono essenziali per garantire la sicurezza operativa, ottimizzare le prestazioni e prolungare la durata della batteria. Le strategie principali prevedono sistemi attivi come il raffreddamento ad aria e a liquido, e sistemi passivi che utilizzano materiali a cambiamento di fase (PCM). Queste soluzioni sono rese possibili da un ecosistema sofisticato di componenti, tra cui materiali di interfaccia termica (TIM), composti di incapsulamento e rivestimenti dielettrici, tutti progettati per dissipare il calore ed evitare eventi catastrofici di runaway termico.

Il ruolo fondamentale della gestione termica nelle batterie dei veicoli elettrici

L'esigenza di un sofisticato sistema di gestione termica per le batterie dei veicoli elettrici deriva direttamente dalla natura elettrochimica delle celle al litio-ione (Li-ion) comunemente utilizzate. Queste batterie offrono una combinazione vincente di alta densità energetica e lungo ciclo vita, ma la loro chimica interna presenta significative sfide termiche. La soluzione elettrolitica che facilita il flusso di carica elettrica è generalmente composta da composti organici altamente infiammabili, creando un rischio intrinseco di incendio se non adeguatamente gestita. Mantenere il pacco batteria entro un ristretto intervallo di temperatura ottimale è quindi non solo una questione di prestazioni, ma di sicurezza fondamentale.

Il rischio più grave è un fenomeno noto come fuga termica. Si tratta di un evento a catena che può iniziare quando una singola cella surriscalda a causa di un cortocircuito interno, sovraccarica o danni fisici. Questo surriscaldamento iniziale può innescare una reazione a catena, provocando il surriscaldamento e la combustione delle celle adiacenti, con conseguente incendio che si propaga all'intero modulo o blocco. Tali incendi sono notoriamente difficili da estinguere e rappresentano un problema significativo per la sicurezza. I sistemi efficaci di gestione termica costituiscono la principale difesa contro questi eventi, progettati per dissipare il calore durante il funzionamento normale e isolare le celle difettose per prevenire la propagazione.

Oltre a prevenire guasti catastrofici, la temperatura ha un impatto significativo sulle prestazioni quotidiane e sulla durata di una batteria. Le alte temperature, anche quelle ben al di sotto della soglia di fuga termica, accelerano il degrado chimico dei componenti della batteria, riducendone la capacità di potenza e abbreviandone la vita utile. Al contrario, temperature molto basse possono causare perdita di potenza ed energia e, in condizioni di freddo estremo, possono portare a danni permanenti o al malfunzionamento. Un sistema di gestione termica ben progettato garantisce che la batteria operi all'interno della sua finestra termica ideale, massimizzando efficienza, velocità di ricarica e durata complessiva.

Strategie principali di gestione termica: un'analisi comparativa

Le soluzioni di gestione termica per le batterie dei veicoli elettrici sono generalmente classificate in sistemi attivi e passivi. I sistemi attivi consumano energia per funzionare ma offrono prestazioni superiori, mentre i sistemi passivi si basano sui principi della termodinamica e non richiedono alimentazione esterna. La scelta della strategia dipende dai requisiti di prestazioni del veicolo, dagli obiettivi di costo e dalla densità di potenza del pacco batteria.

Sistemi di Raffreddamento Attivo

I sistemi attivi utilizzano componenti meccanici per muovere un mezzo di raffreddamento e trasferire il calore lontano dal pacco batteria. I due metodi principali sono:

- Raffreddamento ad Aria: Questa è la forma più semplice di gestione attiva, che utilizza ventole per far circolare l'aria attorno ai moduli della batteria e attraverso canali di raffreddamento. È relativamente economica e leggera. Tuttavia, la sua efficacia è limitata dalla bassa capacità termica dell'aria, rendendola meno adatta a veicoli elettrici ad alte prestazioni o a veicoli che operano in climi caldi dove la temperatura ambiente è elevata.

- Raffreddamento a Liquido: Questo è il metodo più comune ed efficace per i moderni veicoli elettrici. Un liquido refrigerante, tipicamente una miscela di acqua e glicole, viene fatto circolare attraverso una rete di tubi o piastre fredde a contatto con i moduli della batteria. Il liquido assorbe il calore dalle celle e lo trasporta verso un radiatore, dove viene dissipato nell'ambiente. Questo metodo offre un raffreddamento superiore e più uniforme, ma aggiunge complessità, peso e costo al sistema.

Sistemi di Raffreddamento Passivo

I sistemi passivi gestiscono il calore senza componenti alimentati, risultando più semplici e affidabili, anche se spesso meno potenti rispetto ai sistemi attivi.

- Materiali a Cambio di Fase (PCM) Questi materiali assorbono grandi quantità di calore latente durante il passaggio di fase, tipicamente da solido a liquido. I PCM vengono integrati nel pacco batteria e assorbono il calore generato dalle celle, fondendosi nel processo. Ciò mantiene stabile la temperatura delle celle. Quando la batteria si raffredda, il PCM solidifica, rilasciando il calore immagazzinato. Sebbene estremamente affidabili, la loro capacità è limitata e sono più adatti per gestire carichi termici intermittenti piuttosto che operazioni prolungate ad alta potenza.

Confronto tra strategie

| Strategia | Efficacia | Complessità | Costo | Applicazione principale |

|---|---|---|---|---|

| Raffreddamento ad aria | Da basso a moderato | Basso | Basso | Ibride, veicoli elettrici di prima generazione o a basso costo |

| Raffreddamento a liquido | Alto | Alto | Alto | La maggior parte degli attuali veicoli elettrici ad alte prestazioni |

| Materiale a Cambio di Fase (PCM) | Moderato | Basso | Moderato | Gestione della temperatura di picco, sistemi ibridi |

Materiali e Componenti Essenziali nei Sistemi Termici

L'efficacia di qualsiasi strategia di gestione termica dipende da un ecosistema di materiali specializzati progettati per trasferire, bloccare o gestire il calore e l'elettricità all'interno dell'involucro della batteria. Questi materiali sono gli eroi silenziosi che permettono ai sistemi di raffreddamento di funzionare in modo efficiente e sicuro.

Materiali di Interfaccia Termica (TIM): Anche le superfici che sembrano lisce presentano imperfezioni microscopiche che creano interstizi d'aria. Poiché l'aria è un pessimo conduttore di calore, questi spazi ostacolano il trasferimento termico. I TIM vengono utilizzati per riempire questi spazi tra una fonte di calore (come una cella della batteria) e un componente di raffreddamento (come una piastra fredda), garantendo un flusso termico efficiente. Questi possono presentarsi sotto forma di adesivi termoconduttivi, compound spalmabili, grassi o pad. L'uso di compound spalmabili al posto di pad solidi può inoltre contribuire a ridurre il peso del veicolo, elemento fondamentale per massimizzare l'autonomia.

Incapsulanti: Questi materiali, spesso schiume di poliuretano, hanno una doppia funzione. Innanzitutto, forniscono supporto strutturale, unificando l'assemblaggio della batteria e proteggendo le celle da urti e vibrazioni. In secondo luogo, e in modo più critico, agiscono come barriera antincendio. Nel caso in cui una singola cella entri in fuga termica, un encapsulante ignifugo può isolare l'evento, impedendo al fuoco e al calore intenso di propagarsi alle celle adiacenti. Questo contenimento è fondamentale per consentire agli occupanti del veicolo di evacuare in sicurezza.

Rivestimenti Dielettrici: In un ambiente ad alta tensione come un pacco batteria, prevenire l'arco elettrico è fondamentale. I rivestimenti dielettrici vengono applicati su componenti come sbarre collettrici, piastre di raffreddamento e involucri delle celle per fornire isolamento elettrico. I rivestimenti avanzati sono progettati anche per essere termicamente conduttivi, consentendo loro di contribuire alla dissipazione del calore mentre prevengono cortocircuiti. Questa doppia funzionalità è essenziale per realizzare progetti di batterie compatti e ad alta densità energetica.

Materiali Isolanti: Mentre alcuni materiali sono progettati per dissipare il calore, altri sono concepiti per bloccarlo. Materiali isolanti a bassa conducibilità, come la micca, le carte ceramiche o gli aerogeli, vengono posizionati strategicamente per proteggere le celle sane dal calore generato da una cella difettosa. Questa è un'altra strategia fondamentale per prevenire la propagazione della fuga termica da cella a cella, costituendo una parte essenziale del sistema di sicurezza stratificato della batteria.

Integrazione a Livello di Sistema: Progettare l'Ecosistema dell'Involucro della Batteria

Una gestione termica efficace non dipende da un singolo componente, ma da un sistema integrato in cui materiali e strategie operano in armonia all'interno dell'involucro della batteria. Questo approccio integrato, spesso definito ecosistema di gestione termica, bilancia la necessità di conducibilità termica per raffreddare le celle durante il funzionamento normale con quella di isolamento termico per proteggerle in caso di eventi anomali, come la fuga termica. Ogni elemento, dalla chimica della cella fino all'involucro finale, svolge un ruolo specifico.

Il design deve considerare l'intero percorso del trasferimento termico. Il calore deve muoversi in modo efficiente dal nucleo della cella della batteria, attraverso un materiale di interfaccia termica (TIM), verso una piastra fredda e infine fino a un radiatore. Allo stesso tempo, il sistema deve impedire che questo calore si propaghi lateralmente da una cella all'altra in caso di guasto. Ciò richiede una selezione e posizionamento accurati dei materiali, creando un'architettura termica sofisticata che sia conduttiva e isolante dove necessario.

La progettazione strutturale dell'involucro stesso è fondamentale, poiché fornisce la struttura portante per tutti i componenti termici e agisce come barriera definitiva contro i rischi ambientali esterni come umidità e sale stradale. Per progetti automobilistici che richiedono componenti progettati con tale precisione, valutate estrusioni personalizzate in alluminio da un partner affidabile. Shaoyi Metal Technology offre un servizio completo chiavi in mano , dalla prototipazione rapida che accelera il processo di validazione alla produzione su larga scala, il tutto gestito all'interno di un rigoroso sistema di qualità certificato IATF 16949.

Infine, un design completo a livello di sistema incorpora anche strategie di sfiato. Se una cella dovesse guastarsi ed entrare in fuga termica, rilascia una notevole quantità di gas caldo. Sfiati controllati sono progettati per permettere a questi gas di fuoriuscire dal modulo in modo gestito, evitando un accumulo pericoloso di pressione e proteggendo al contempo le celle adiacenti dai detriti caldi. L'integrazione di raffreddamento, isolamento, integrità strutturale e sfiato definisce un contenitore per batterie EV davvero robusto e sicuro.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —