- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Rafforzare la Produzione Automobilistica Attraverso Formazione Mensile sulla Qualità

Time : 2025-07-04

ON 27 giugno , la nostra azienda ha svolto la sua formazione mensile sulla qualità automobilistica mensile automotive quality training , guidata dal nostro Direttore Tecnico, il signor Xu. Questa iniziativa fa parte del nostro impegno a lungo termine per costruire una cultura di eccellenza della qualità in tutta la produzione e il reparto vendite. Rafforzando concetti fondamentali e tecniche di gestione dei difetti nel mondo reale, il nostro obiettivo è abilitare ogni dipendente a contribuire alla consegna di prodotti affidabili e ad alte prestazioni componenti automobilistici ai nostri clienti globali.

Perché la formazione mensile sulla qualità è importante

Nel settore dell'automobile , la qualità non è solo un controllo finale: è una mentalità, un processo e una responsabilità ad ogni stadio della produzione. Come ha sottolineato il signor Xu, la qualità è incorporato ispirata, non solo ispezionata. Specialmente nella produzione di componenti metallici complessi, i difetti non possono sempre essere rilevati solo tramite ispezione a fine linea. La vera qualità inizia con una profonda comprensione dei requisiti del prodotto, delle caratteristiche speciali e degli standard di assemblaggio del cliente.

Panoramica sui Contenuti Principali della Formazione

1. Comprendere le Basi del Controllo dei Prodotti

La prima parte della formazione ha illustrato le fondamenta di controllo qualità del prodotto . I punti chiave hanno incluso:

- La qualità esiste prima dell'ispezione: inizia con la progettazione, lo sviluppo e la produzione.

- Tutti i dipendenti devono comprendere chiaramente gli standard tecnici del cliente, le caratteristiche principali del prodotto e i requisiti per l'utilizzo finale prima di valutare l'accettabilità di un componente.

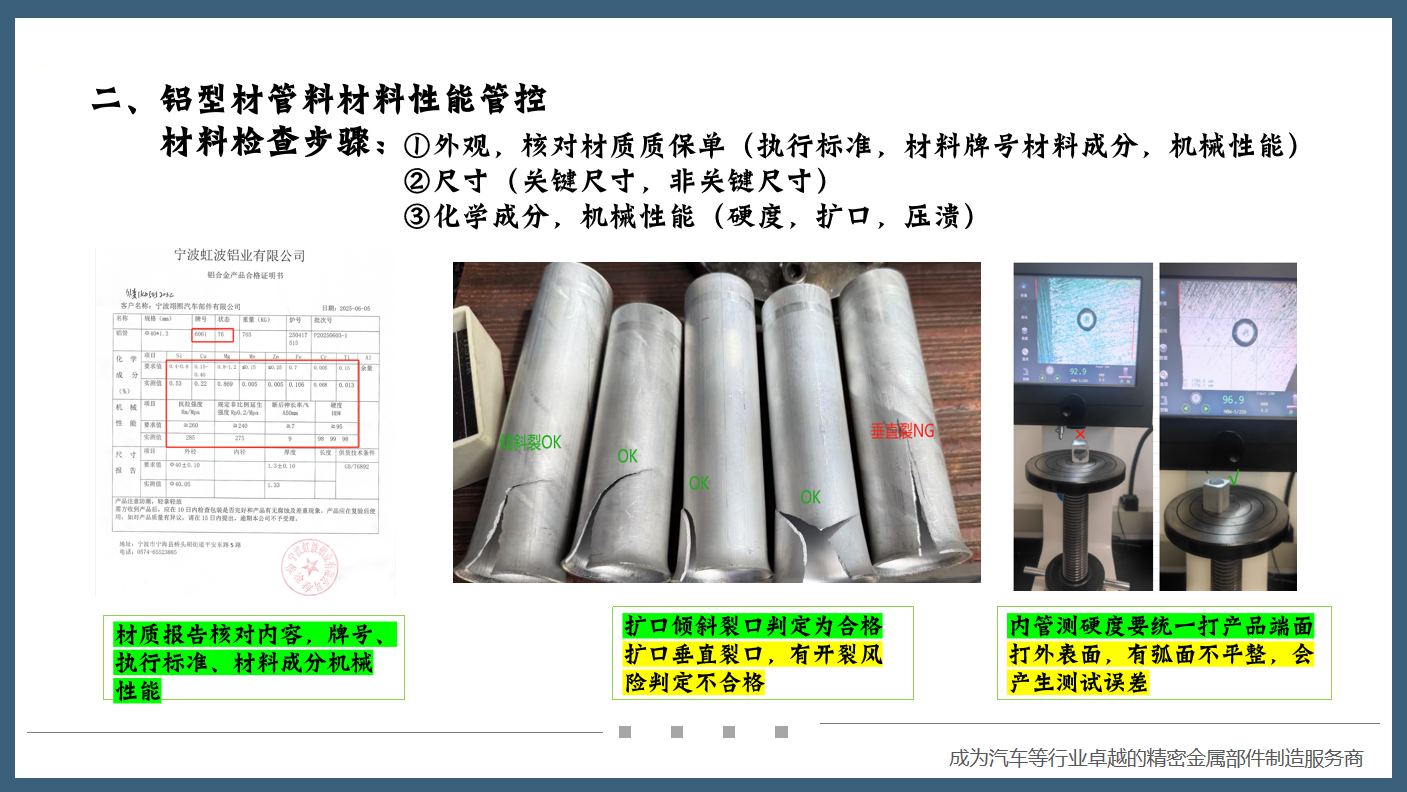

2. Linee Guida per l'Ispezione dei Materiali in Tubo di Alluminio

Data la nostra ampia collaborazione con tubi in lega di alluminio in applicazioni automobilistiche , il controllo delle prestazioni dei materiali è fondamentale. Ai dipendenti è stata fornita formazione sui passaggi corretti per ispezionare i materiali in arrivo:

- Ispezione visiva : Verificare la qualità superficiale e controllare la presenza di danni sulla superficie.

- Verifica della documentazione : Confermare i certificati dei materiali, inclusi la qualità dell'lega, la composizione chimica e le proprietà meccaniche.

- Ispezione dimensionale : Misurare le dimensioni principali e secondarie.

- Test di durezza : Sottolineare i test sugli estremi del tubo per garantire uniformità, evitando superfici curve per ridurre gli errori di misurazione.

3. Difetti comuni dei tubi in alluminio e cause principali

Una parte significativa della formazione si è concentrata su casi pratici prevenzione dei Difetti , inclusi esempi visivi dettagliati di parti non conformi:

- Graffi all'interno del foro : Spesso causati dall'uso prolungato delle matrici senza un'adeguata pulizia o lucidatura.

- Ammaccature o bolle superficiali : Risultato da impurità o gas nei lingotti di alluminio, o da cilindri di estrusione sporchi.

- Concentricità o deviazione dello spessore della parete : Causata da un flusso di materiale non bilanciato o da deformazione dello stampo.

Questi esempi pratici aiutano il nostro team a identificare precocemente i difetti e ad applicare manutenzione correttiva prima che questi influenzino la produzione a valle o i clienti.

4. Difetti superficiali da elettrolucidatura e soluzioni

Come parte del nostro processo di trattamento superficiale aggiuntivo, abbiamo inoltre trattato difetti da elettrolucidatura , come:

- Variazione di colore : A causa di un utilizzo non uniforme di additivi sbiancanti o livelli di pH.

- Macchie gialle : Spesso dovute a un lavaggio acido inefficace o a un alto pH dell'acqua.

- Corrosione del rivestimento o macchie nere : Causata da residui acidi o ganci di gomma rotti durante la galvanizzazione.

- Rivestimento interno incompleto : Dovuta a un collegamento a terra insufficiente o a una corrente inadeguata.

Attraverso queste situazioni, i dipendenti hanno acquisito consapevolezza su come trattamenti superficiali dei componenti metallici influenzano l'estetica del prodotto, la resistenza alla corrosione e la soddisfazione complessiva del cliente.

5. Cultura della Risoluzione dei Problemi: La Regola delle "Quattro Non-Release"

Per rafforzare la responsabilizzazione, il signor Xu ha introdotto il nostro principio delle "Quattro Non-Release" quando si affronta un problema di qualità:

- Nessuna release senza aver identificato la causa radice

- Nessuna release senza aver individuato la parte responsabile

- Nessuna release senza aver attuato efficaci azioni correttive

- Nessuna release se il personale responsabile non ha ricevuto una riqualificazione

Questo approccio garantisce che non stiamo solo spegnendo incendi, ma prevenendo incidenti futuri.

Conclusione: Impegnarsi per il Miglioramento Continuo

Presso Shaoyi Metal Technology, crediamo che formazione sulla qualità automobilistica non è un evento occasionale: è un'abitudine. Effettuiamo formazione mensile, analizziamo i difetti in modo scientifico e richiediamo a ogni membro del team di rendersi responsabile. Che tu stia formando un tubo, gestendo linee di placcatura o chiudendo un accordo con un OEM globale, porti sulle spalle il nostro marchio di qualità.

Investendo in aggiornamento tecnico e collaborazione interdipartimentale , garantiamo che il nostro impegno verso il eccellenza nella Produzione Automobilistica attraversi ogni livello dell'organizzazione. È così che riusciamo costantemente a consegnare componenti metallici di alta qualità e di precisione ingegneristica che soddisfano e superano le aspettative dei clienti in tutto il mondo.

Grazie a tutti i nostri collaboratori che hanno partecipato a questa sessione. Continuiamo a crescere insieme.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —