- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Guasto dei Bracci Oscillanti in Acciaio Stampato: Un'Analisi Tecnica

Time : 2025-12-16

TL;DR

La rottura del braccio di controllo in acciaio stampato è causata principalmente dalla fatica del metallo, un processo in cui si generano e propagano crepe sotto carichi ciclici ripetuti. Questi guasti hanno spesso origine in aree ad alta sollecitazione, come le saldature, che sono intrinseche al processo produttivo. Fattori ambientali come la corrosione e danni fisici possono accelerare significativamente questo degrado, compromettendo l'integrità strutturale del componente e portando alla sua rottura finale.

La Metallurgia e la Produzione dei Bracci di Controllo in Acciaio Stampato

Un braccio oscillante in acciaio stampato è un componente fondamentale del sistema di sospensione, realizzato stampando strati di lamiere in acciaio ad alta resistenza in una forma desiderata e successivamente saldati insieme. Questo metodo è ampiamente utilizzato nell'industria automobilistica grazie alla sua economicità e all'efficienza nella produzione di massa, consentendo di ottenere parti resistenti ma relativamente leggere. Il processo permette la creazione di geometrie complesse che possono essere ottimizzate sia per resistenza sia per le esigenze di spazio nel veicolo.

Le proprietà del materiale dell'acciaio utilizzato rappresentano un compromesso tra resistenza, plasticità e tenacità. Gli acciai con maggiore resistenza a trazione offrono un'eccellente rigidità ma possono presentare una ridotta plasticità, risultando più soggetti a rottura fragile in determinate condizioni. Ad esempio, alcuni acciai ad alta resistenza possono diventare inclini alla rottura per fatica quando la loro resistenza a trazione supera i 1400 MPa. La scelta di un grado specifico di acciaio, come un acciaio altoresistenziale a bassa lega (HSLA), dipende dai requisiti prestazionali e dai casi di carico previsti per il veicolo.

Per i produttori automobilistici che ricercano una precisione senza pari nella stampaggio dei metalli, sono essenziali partner specializzati. Ad esempio, Shaoyi (Ningbo) Metal Technology Co., Ltd. fornisce soluzioni complete, dalla prototipazione rapida alla produzione di massa, supportate dalla certificazione IATF 16949 e da strutture automatizzate avanzate che garantiscono componenti di alta qualità ed economicamente vantaggiosi.

Nonostante il loro ampio utilizzo, i bracci oscillanti in acciaio stampato presentano vantaggi e svantaggi intrinseci:

- Pro: Offrono un buon rapporto resistenza-peso, sono economici da produrre e spesso presentano modalità di rottura prevedibili, come la flessione prima della frattura completa, il che può fornire un avvertimento all'operatore.

- Contro: Le saldature, sebbene necessarie per la costruzione, possono diventare punti di concentrazione delle sollecitazioni. Inoltre, l'acciaio è altamente soggetto a corrosione (ruggine), specialmente in ambienti umidi o su strade trattate con sale, il che può indebolire gravemente la struttura nel tempo.

Identificare se un veicolo è equipaggiato con bracci oscillanti in acciaio stampato è semplice. Un test facile consiste nell'applicare un magnete sul braccio; se aderisce, il componente è in acciaio stampato o ghisa. Per differenziarli, picchiando il braccio con un martello, l'acciaio stampato produce un suono tintinnante, mentre la ghisa genera un tonfo sordo.

Analisi delle Cause Prime: Rottura da Fatica in Componenti Saldati

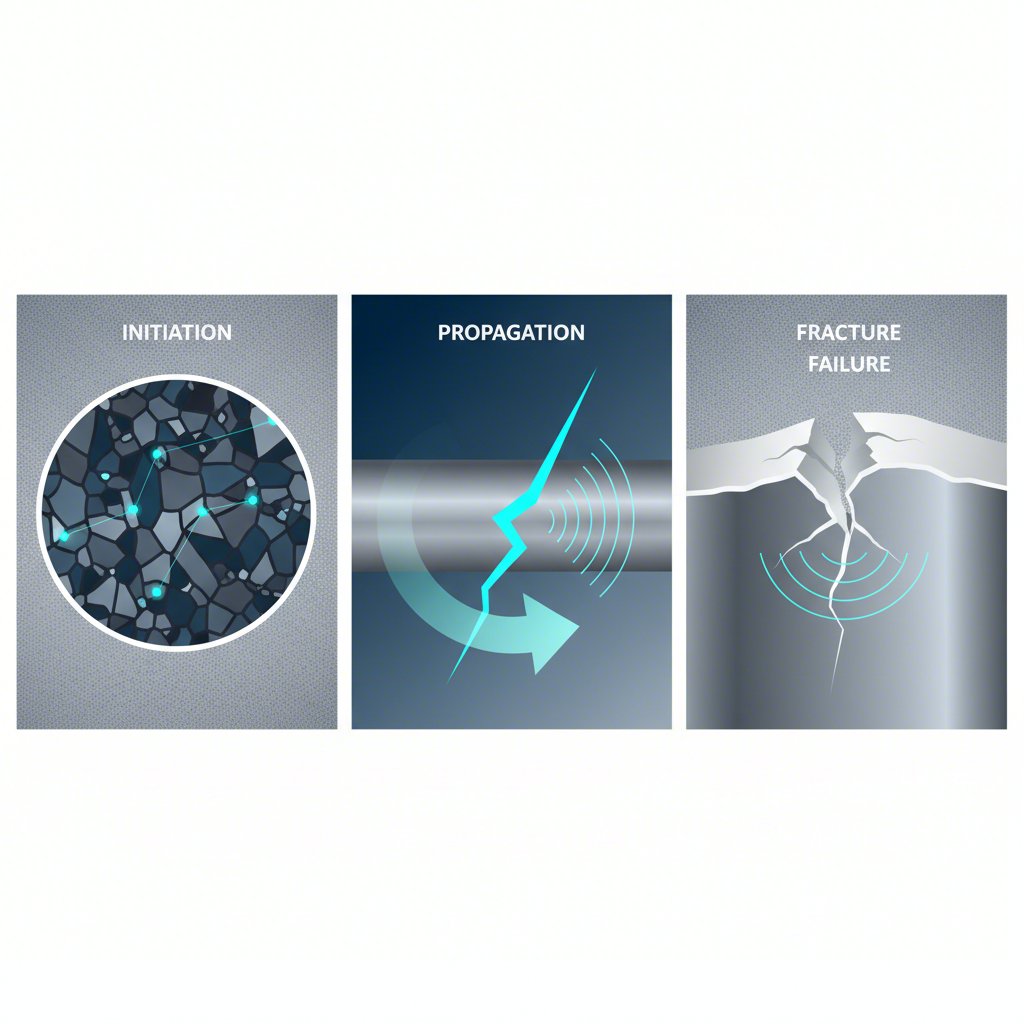

La causa predominante del guasto nei bracci oscillanti in acciaio stampato è la fatica del metallo. Questo fenomeno si verifica quando un materiale è sottoposto a carichi ciclici ripetuti, come quelli che si verificano durante la guida, che sono significativamente inferiori alla sua resistenza a trazione ultima. Nel tempo, questi sollecitazioni cicliche provocano imperfezioni microscopiche all'interno del materiale, specialmente vicino alle saldature, che si formano e si sviluppano in crepe macroscopiche. L'intero processo può essere suddiviso in fasi distinte.

- Innesco della fessurazione: Si formano delle microfessure in corrispondenza di punti con elevata concentrazione di tensione. Nei bracci oscillanti in acciaio stampato, questi punti si trovano più comunemente all'inizio o alla fine del cordone di saldatura, dove il calore generato dalla saldatura altera la microstruttura dell'acciaio e può introdurre tensioni residue.

- Propagazione della fessura: Con ogni ciclo di carico, la cricca iniziata cresce lentamente. La velocità di propagazione dipende dall'entità dello sforzo ciclico, dalla geometria del componente e dalla resistenza intrinseca del materiale alla fatica. Alcuni materiali mostrano un periodo iniziale di indurimento ciclico, seguito da un prolungato ammorbidimento ciclico fino al cedimento.

- Rottura finale: Alla fine, la cricca raggiunge una dimensione critica in cui la sezione residua del materiale non è più in grado di sopportare il carico applicato. Ciò provoca una rottura improvvisa e rapida del componente, che può portare a una perdita del controllo del veicolo.

I giunti saldati sono particolarmente vulnerabili perché il processo di saldatura stesso può introdurre difetti come porosità e creare una zona termicamente alterata (HAZ) in cui le proprietà del materiale sono diverse rispetto al metallo base. Ricerche, come l'analisi della rottura di un componente automobilistico saldato descritta in un ScienceDirect pubblicazione, spesso conclude che le cricche da fatica si iniziano vicino al cordone di saldatura a causa di questi fattori. Gli ingegneri utilizzano software avanzati come CATIA per la progettazione e Hyperworks per l'analisi delle sollecitazioni, al fine di prevedere la vita a fatica e ottimizzare la topologia dei componenti, mirando a mitigare questi rischi già dalla fase iniziale di progettazione.

Fattori Ambientali ed Esterni che Accelerano il Guasto

Sebbene la fatica sia il meccanismo sottostante, fattori esterni possono accelerare drasticamente il guasto di un braccio oscillante in acciaio stampato. Il più significativo tra questi è la corrosione. L'acciaio stampato, se non adeguatamente rivestito e mantenuto, è altamente soggetto alla ruggine, in particolare in ambienti con elevata umidità o esposti al sale stradale. Come osserva uno studio, quando questi componenti si trovano in un ambiente umido, è quasi certo che si deteriorino. La ruggine degrada il materiale, ne riduce lo spessore effettivo e crea pitting superficiali che fungono da concentratori di tensione, fornendo punti ideali di innesco per cricche da fatica.

I danni fisici causati da detriti stradali, buche o manutenzione impropria possono compromettere gravemente l'integrità di un braccio di controllo. Un taglio, un graffio profondo o una deformazione creano un'area localizzata di alta sollecitazione. Buona parte della resistenza di un componente in acciaio stampato risiede nei bordi e negli angoli formati; danni in queste zone critiche possono alterare la distribuzione prevista del carico e generare un punto debole. Questo tipo di danno rappresenta essenzialmente un difetto preesistente da cui una cricca a fatica può propagarsi molto più rapidamente del normale.

L'ispezione regolare è fondamentale per identificare questi rischi prima che portino a rotture.

- Corrosione: Verificare la presenza di ruggine, in particolare vernice rigonfia, scheggiature del metallo o corrosione profonda nelle vicinanze delle saldature e dei bordi.

- Danni Fisici: Cercare ammaccature, curvature, incisioni profonde o crepe, prestando particolare attenzione alle zone intorno ai boccoli e ai giunti sferici.

- Integrità delle Saldature: Ispezionare le saldature per verificare la presenza di crepe visibili o segni di distacco dal metallo di base.

Diagnosi del guasto del braccio di controllo: sintomi e analisi

L'identificazione di un braccio di controllo difettoso inizia spesso riconoscendo i relativi sintomi durante il funzionamento del veicolo. Questi segnali indicano che un componente del sistema di sospensione è usurato o danneggiato e non riesce più a mantenere un corretto allineamento e stabilità delle ruote. Le boccole usurate sono una causa comune, che provocano movimenti eccessivi traducendosi in evidenti problemi di guida. Ad esempio, boccole deteriorate possono causare instabilità dello sterzo ed essere uno dei fattori che portano a fenomeni come il noto "death wobble", un violento tremolio delle ruote anteriori spesso causato da una combinazione di componenti dello sterzo e della sospensione usurati.

Un altro punto critico di guasto è il giunto sferico. Le guarnizioni danneggiate possono permettere l'ingresso di contaminanti nel giunto, causando usura e, infine, il guasto. Un giunto sferico compromesso può separarsi completamente, provocando una perdita catastrofica di controllo sullo sterzo. Comprendere il collegamento tra un sintomo e la sua causa meccanica è fondamentale per una diagnosi accurata.

Ecco un elenco dei sintomi più comuni e delle loro probabili cause:

| Sintomo | Causa probabile |

|---|---|

| Vibrazioni o scuotimenti nel volante | Boccoli usurati del braccio di controllo che consentono un gioco eccessivo. |

| Rumori di botte o scoppi sui dossi | Giunti sferici usurati o boccoli allentati/danneggiati. |

| Sterzo instabile o deviazione verso un lato | Braccio di controllo piegato o boccoli gravemente usurati che influenzano l'allineamento. |

| Usura irregolare delle gomme | Mancato allineamento cronico causato da un braccio di controllo danneggiato o usurato. |

Un processo diagnostico sistematico può aiutare a identificare il problema. Inizia con un'ispezione visiva come descritto in precedenza. Prosegui con un controllo manuale sollevando in sicurezza il veicolo e cercando di muovere la ruota orizzontalmente e verticalmente. Eventuali giochi eccessivi o rumori metallici indicano probabilmente usura nei giunti sferici o nei boccioli. Questo approccio diretto, unito all'attenzione ai sintomi udibili e tattili durante la guida, fornisce un metodo completo per diagnosticare il malfunzionamento del braccio di controllo.

Un Approccio Proattivo all'Integrità dei Componenti

In definitiva, comprendere l'analisi dei guasti degli snodi di controllo in acciaio stampato non riguarda soltanto la reazione a una rottura; si tratta piuttosto di una valutazione proattiva e del riconoscimento dell'interazione tra progettazione, scienza dei materiali e condizioni operative. Per gli ingegneri, ciò implica un miglioramento continuo dei processi produttivi, come l'affinamento delle tecniche di saldatura per ridurre al minimo le tensioni residue e i cambiamenti microstrutturali. Per meccanici e proprietari di veicoli, ciò sottolinea l'importanza di ispezioni regolari e dettagliate per identificare precocemente segnali di allarme come corrosione o danni fisici, prima che si trasformino in guasti critici.

Le informazioni ottenute dall'analisi delle cricche da fatica, delle concentrazioni di tensione e del degrado ambientale forniscono una chiara linea guida per migliorare la sicurezza del veicolo e la durata dei componenti. Riconoscendo le vulnerabilità intrinseche dell'acciaio stampato e saldato, in particolare in ambienti aggressivi, la manutenzione preventiva può essere mirata in modo efficace. Questa conoscenza tecnica consente ai professionisti di prendere decisioni informate, sia nella fase di progettazione che durante la manutenzione ordinaria, garantendo la continuità dell'affidabilità di questi essenziali componenti della sospensione.

Domande frequenti

1. Come capire se si hanno bracci oscillanti in acciaio stampato?

Un metodo semplice consiste nell'utilizzare un magnete. Se il magnete aderisce al braccio oscillante, è realizzato in acciaio o ghisa. Per distinguere ulteriormente, battere leggermente il braccio con un martello. Un braccio in acciaio stampato produrrà tipicamente un suono più acuto e risonante, mentre un braccio in ghisa emetterà un tono sordo.

2. Qual è la causa principale della rottura da fatica nei giunti saldati?

La causa principale della rottura da fatica nei giunti saldati è l'applicazione ciclica di carichi, anche inferiori al limite di snervamento del materiale. Queste sollecitazioni ripetute provocano la crescita di difetti microscopici, spesso localizzati in zone con elevata concentrazione di tensione come il piede della saldatura, trasformandoli nel tempo in crepe più grandi, fino al collasso del componente.

3. I boccoli usurati del braccio oscillante possono causare il death wobble?

Sebbene i boccoli usurati del braccio oscillante possano contribuire al verificarsi del death wobble, raramente ne sono l'unica causa. Il death wobble è tipicamente causato da una combinazione di componenti dello sterzo e del sistema di sospensione usurati o allentati, come la barra di controllo, i giunti sferici o le estremità delle bielle di direzione. I boccoli usurati possono aggravare l'instabilità generale che innesta il problema, ma la causa è solitamente più complessa.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —