- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Stampo singolo stadio vs. stampo progressivo: Un confronto tecnico

Time : 2025-12-10

TL;DR

Le punzonatrici monostadio eseguono un'unica operazione distinta di stampaggio metallico per ogni corsa della pressa, rendendole una scelta economica per parti semplici, prototipi e produzioni in basso volume. Al contrario, le punzonatrici progressive utilizzano un sistema completamente automatizzato che alimenta una bobina continua di metallo attraverso diverse stazioni, eseguendo una sequenza di operazioni in un'unica corsa della pressa. Questo metodo è eccezionalmente efficiente e ideale per produrre parti complesse in alti volumi con elevata ripetibilità.

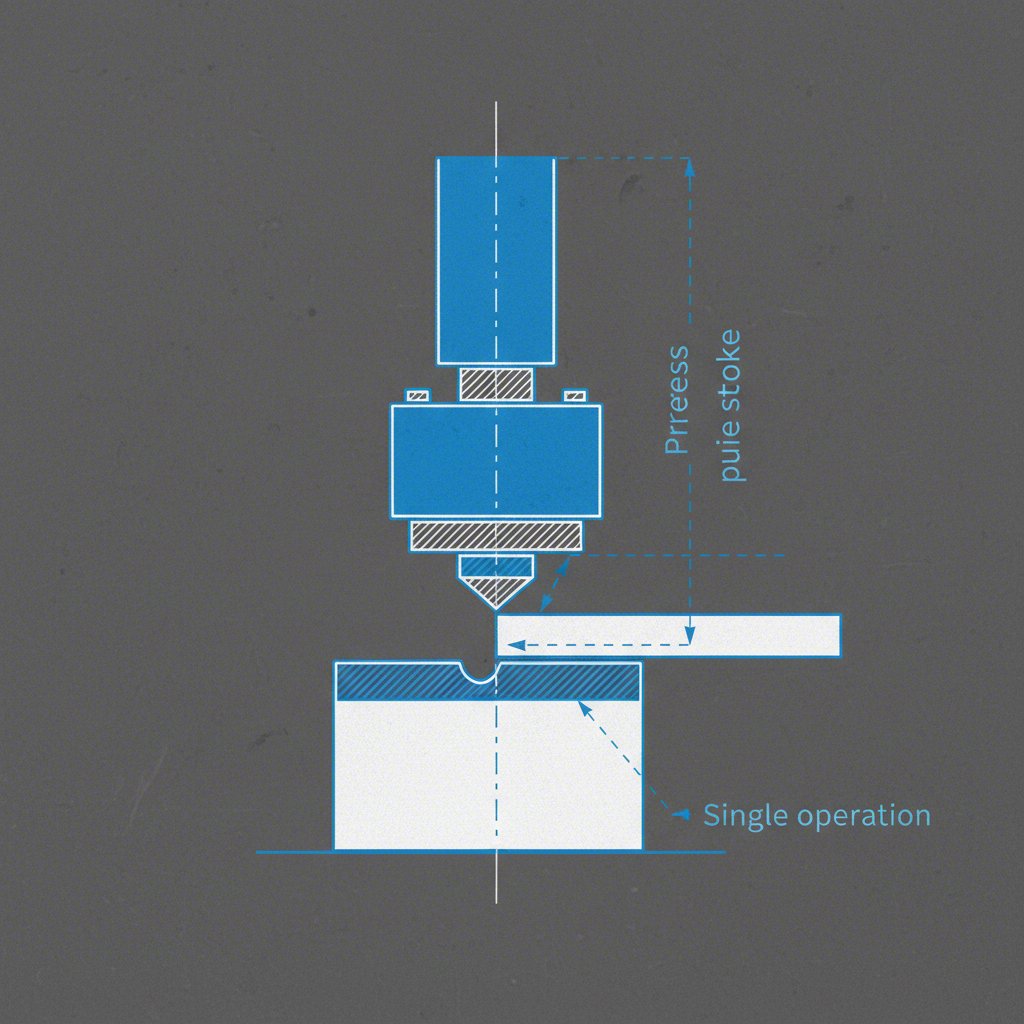

Comprensione dei fondamenti: cos'è una punzonatrice monostadio?

Un punzone a stadio singolo, spesso chiamato punzone manuale o a operazione singola, rappresenta un approccio fondamentale nella stampatura metallica. Il suo principio base è la semplicità: il punzone è progettato per eseguire un'operazione specifica ad ogni corsa della pressa. Questa potrebbe essere un'operazione semplice come forare un foro, effettuare una piegatura singola o sagomare un pezzo da una lamiera più grande. Il processo prevede tipicamente un operatore che alimenta manualmente il materiale o il pezzo nella pressa per ogni operazione, anche se è possibile anche un carico semiautomatico.

Il design degli utensili a una sola fase è semplice, il che si traduce in significativi vantaggi in determinati scenari produttivi. Poiché l'utensile deve eseguire un'unica operazione, la sua progettazione, realizzazione e messa in opera sono relativamente rapide ed economiche. Ciò lo rende una scelta eccellente per progetti in cui è fondamentale la rapidità di immissione sul mercato, come nella creazione di prototipi o nell’esecuzione di produzioni pilota per testare un nuovo design. La flessibilità di modificare rapidamente gli utensili per diverse operazioni consente inoltre di gestire iterazioni del design con tempi di fermo e costi minimi.

Tuttavia, la semplicità degli stampi monostadio presenta anche dei limiti, principalmente legati alla velocità di produzione e all'intensità di manodopera. Poiché ogni operazione richiede un ciclo separato del pressa e spesso un intervento manuale, la produttività complessiva è significativamente inferiore rispetto alle alternative automatizzate. Per componenti complessi che richiedono più passaggi, come una serie di piegature, fori e tagli, il processo si trasforma in una sequenza di operazioni distinte, aumentando sia i tempi che la possibilità di errori. Ciò lo rende meno adatto alla produzione su larga scala, dove efficienza e costo per unità sono fattori determinanti.

Caratteristiche principali degli stampi monostadio:

- Pro: Basso costo iniziale degli utensili, tempi brevi per la realizzazione degli stampi, struttura semplice e facile da impostare, elevata flessibilità per modifiche di progetto.

- Contro: Velocità di produzione più lente, costi di manodopera più elevati a causa della movimentazione manuale dei pezzi e inefficienza per componenti complessi che richiedono molteplici operazioni.

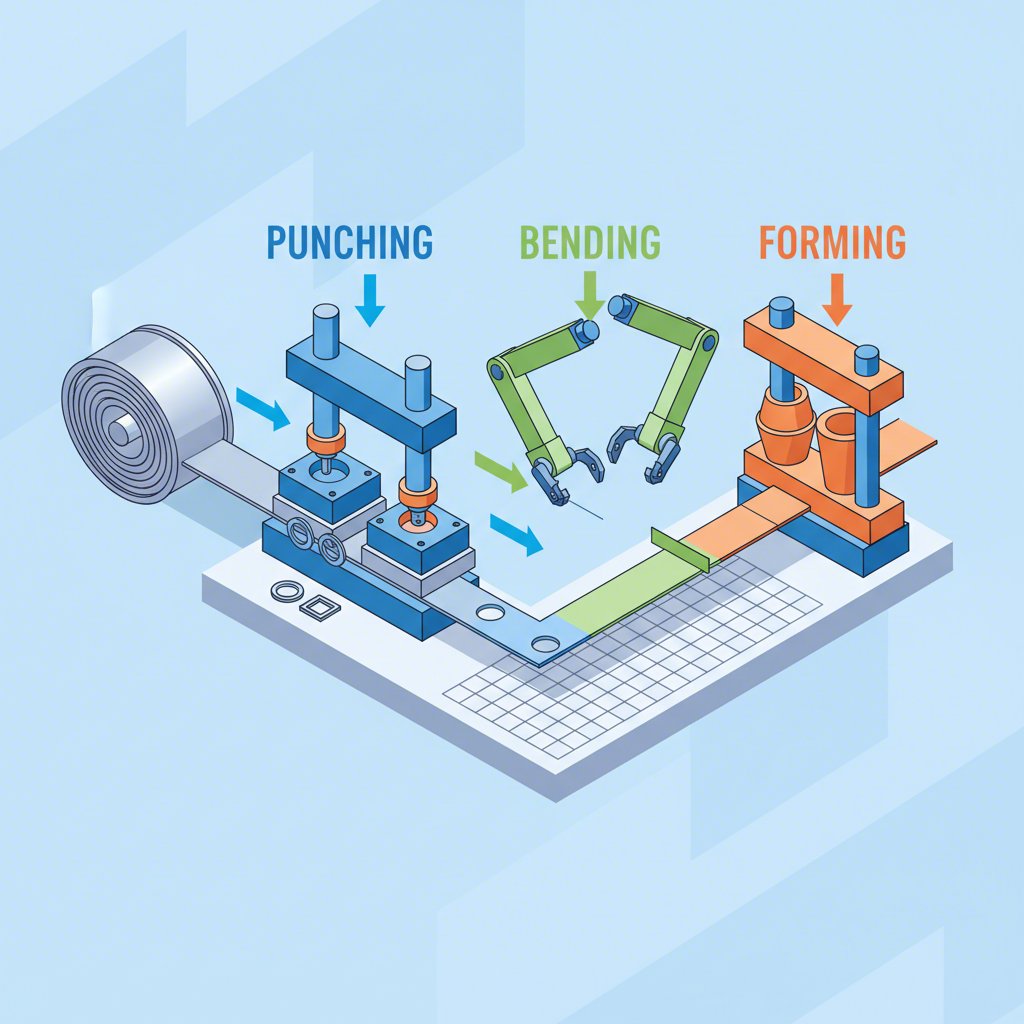

Il cavallo di battaglia per alti volumi: cos'è uno stampo progressivo?

La stampaggio a matrice progressiva è un processo produttivo altamente efficiente e automatizzato, progettato per la produzione di massa. A differenza della controparte monostadio, una matrice progressiva esegue più operazioni contemporaneamente in diverse stazioni integrate in un singolo utensile. Il processo inizia con una bobina continua di lamiera metallica che viene alimentata automaticamente nella pressa. Mentre questa striscia metallica 'progredisce' attraverso la matrice, ogni stazione esegue un'operazione distinta—come taglio, punzonatura, piegatura o incusione—in una sequenza precisa.

L'ingegnosità di questo processo risiede nella sua automazione e precisione. La striscia di metallo rimane collegata per tutta la sequenza, mantenuta in posizione da fori guida che ne assicurano un perfetto allineamento mentre si sposta da una stazione all'altra. Quando la striscia raggiunge l'ultima stazione, da essa viene tagliata una parte completata. Questa operazione continua e ininterrotta consente velocità di produzione estremamente elevate, rendendo possibile la fabbricazione di migliaia o persino milioni di parti identiche con straordinaria coerenza e tolleranze molto strette. Questo livello di ripetibilità è fondamentale in settori come l'automobilistico, l'elettronica e l'aerospaziale.

Il principale compromesso per questa straordinaria efficienza è la complessità e il costo degli attrezzi. Le matrici progressive sono complesse, richiedono una progettazione specializzata e un'ingegneria di precisione, il che comporta un investimento iniziale più elevato e tempi di consegna più lunghi per la produzione degli stampi. Qualsiasi danno a una singola stazione può richiedere la rimozione dell'intero set di matrici per le riparazioni, causando potenzialmente notevoli fermi macchina. A causa di questi fattori, la stampatura con matrice progressiva è più adatta per ordini di grandi volumi, in cui il costo iniziale degli attrezzi può essere ammortizzato su un elevato numero di pezzi, ottenendo così un costo unitario molto basso a lungo termine.

Le caratteristiche principali delle matrici progressive includono:

- Pro: Velocità di produzione estremamente elevate, costi di manodopera ridotti grazie all'automazione, alta ripetibilità e costanza, e spreco minimo di materiale.

- Contro: Elevato investimento iniziale negli attrezzi, tempi di consegna più lunghi per la produzione degli stampi, e maggiore complessità nella progettazione e nella manutenzione.

Confronto diretto: Stampo singolo vs. Matrice progressiva

La scelta tra un punzone monostadio e un punzone progressivo dipende interamente dai requisiti specifici di un progetto. Sebbene entrambi modellino il metallo, servono a scopi diversi nello spettro produttivo. Un confronto diretto tra i fattori chiave evidenzia i loro vantaggi distinti e i casi d'uso ideali. La differenza fondamentale, come osservato dagli esperti di Chia Chang , è che i punzoni monostadio eseguono un'operazione per ogni corsa, mentre i punzoni progressivi utilizzano più stazioni per una produzione continua e automatizzata. Questa distinzione fondamentale determina tutte le altre differenze in termini di costo, velocità e applicazione.

La seguente tabella illustra le differenze fondamentali tra i due processi:

| Fattore | Punzone Monostadio | Morso progressivo |

|---|---|---|

| Processo | Esegue un'operazione per ogni corsa della pressa. Richiede tipicamente l'inserimento manuale o semiautomatico del pezzo. | Esegue multiple operazioni sequenziali in una singola corsa della pressa, utilizzando un sistema automatizzato di alimentazione da bobina. |

| Volume di produzione | Ideale per produzioni di basso volume, prototipi e progetti pilota. | Particolarmente adatto per produzioni in grande volume e di massa (migliaia o milioni di pezzi). |

| Velocità | Velocità complessiva inferiore a causa di operazioni separate e manipolazione dei pezzi. | Elevatissima produttività grazie a un funzionamento continuo e automatizzato. |

| Complessità della Parte | Ideale per pezzi semplici con una o due caratteristiche. Pezzi complessi richiedono più configurazioni. | Eccellente per pezzi complessi che richiedono piegature, tagli e formature multipli in un singolo ciclo. |

| Costo degli stampi e tempi di consegna | Basso costo iniziale e tempi brevi (tipicamente 3-4 settimane). | Alto investimento iniziale e tempi più lunghi (tipicamente 4-6 settimane o più). |

| Costi del lavoro | Costi di manodopera più elevati per pezzo a causa della manipolazione manuale e delle multiple configurazioni. | Costi di manodopera molto bassi grazie al funzionamento automatizzato senza intervento umano. |

| Rifiuti di materiale | Può essere più elevato se sono richiesti più allestimenti per un componente complesso. | Generalmente più basso grazie all'ottimizzazione del layout della striscia, anche se è necessaria una striscia portante. |

| Applicazioni Ideali | Prototipi, ordini di piccole serie, staffe semplici e componenti con una sola piega. | Componenti automobilistici, connettori elettrici, parti per elettrodomestici e altri componenti complessi prodotti in grandi volumi. |

In sostanza, la decisione rappresenta un classico compromesso tra investimento iniziale e costi operativi a lungo termine. Un utensile monostadio offre una bassa soglia di ingresso per la produzione, risultando ideale per testare un progetto o soddisfare un ordine ridotto. Al contrario, un utensile progressivo costituisce un investimento a lungo termine in efficienza, progettato per produrre componenti su scala e a velocità che utensili monostadio non possono eguagliare, riducendo alla fine significativamente il costo per pezzo nelle produzioni di grandi volumi.

Come scegliere il processo di stampaggio giusto per il tuo progetto

La selezione della matrice di stampaggio corretta è una decisione fondamentale che influenza direttamente l'efficienza produttiva, la qualità dei componenti e il costo complessivo del progetto. La scelta non riguarda semplicemente quale processo sia "migliore", ma quale sia più adatto alle vostre esigenze specifiche. I fattori chiave, come indicato dagli esperti di produzione presso JV Manufacturing Co. , includono il volume di produzione, la complessità del componente e il budget. Valutando attentamente questi aspetti, è possibile prendere una decisione informata che ottimizzi il risultato produttivo.

Volume di produzione e durata del progetto

La prima e più importante domanda da porsi è: quanti pezzi servono? Per prototipi, produzioni pilota o produzioni a basso volume (tipicamente nell'ordine di alcune centinaia o migliaia), un punzone monostadio è quasi sempre la soluzione più conveniente. Il basso costo degli utensili consente un rapido ritorno dell'investimento. Al contrario, per produzioni in grandi volumi che raggiungono decine di migliaia o milioni di unità, la natura ad alta velocità e automatizzata di un punzone progressivo garantisce un costo per pezzo molto inferiore, giustificando ampiamente l'elevato investimento iniziale negli utensili.

Complessità e geometria del pezzo

Quanto è complessa la progettazione del tuo pezzo? Gli stampi monostadio sono adatti per geometrie semplici: parti piatte, componenti con una singola piega o pezzi che richiedono forature basilari. Se la tua progettazione prevede più pieghe, tagli complessi e forme intricate, uno stampo progressivo è superiore. Può eseguire tutte queste operazioni in un'unica sequenza altamente controllata, garantendo tolleranze strette e coerenza che sarebbero difficili e dispendiose da ottenere con più configurazioni monostadio.

Budget e Rendimento sull'Investimento (ROI)

Il tuo budget influenzerà in modo significativo la tua scelta. Se disponi di un capitale iniziale limitato, il basso costo iniziale degli stampi monostadio è particolarmente attraente. Tuttavia, devi considerare anche il costo totale di possesso. Per un progetto a lungo termine e ad alto volume, i costi più elevati per pezzo legati alla manodopera nello stampaggio monostadio possono alla fine superare i risparmi iniziali. Uno stampo progressivo, sebbene costoso all'inizio, offre un ritorno sull'investimento molto migliore nel lungo termine per una produzione di massa sostenuta grazie all'automazione e alla velocità. Per settori con requisiti rigorosi come quello automobilistico, è fondamentale collaborare con un specialista nella realizzazione di stampi personalizzati. Ad esempio, Shaoyi (Ningbo) Metal Technology Co., Ltd. offre soluzioni complete che vanno dalla prototipazione alla produzione di massa per gli OEM, sfruttando simulazioni avanzate per ottimizzare la progettazione degli stampi in termini di efficienza e qualità.

Tipo e Spessore del Materiale

Infine, considera il materiale con cui stai lavorando. Sebbene entrambi i processi possano gestire una varietà di metalli, le proprietà del materiale possono influenzare la progettazione dello stampo. Materiali più duri come l'acciaio inossidabile potrebbero richiedere stampi più robusti e resistenti all'usura, aumentando così il costo e la complessità di entrambi i tipi di attrezzature. Materiali più spessi richiedono anche una forza maggiore, il che potrebbe favorire un setup semplice e robusto a stadio singolo per determinate applicazioni o rendere necessario un sistema di stampaggio progressivo più potente e costoso.

Domande frequenti

1. Qual è la differenza tra uno stampo singolo e uno stampo progressivo?

Uno stampo singolo, o stampo a stadio singolo, esegue un solo processo di stampaggio (come taglio o piegatura) per ogni corsa della pressa. Al contrario, uno stampo progressivo completa diversi processi di stampaggio in diverse stazioni all'interno di un unico utensile, mentre una striscia continua di metallo viene alimentata attraverso di esso.

2. Quali sono i diversi tipi di punzoni da tranciatura?

Oltre agli stampi monostadio e progressivi, altri tipi comuni includono gli stampi composti, che eseguono più operazioni di taglio in una singola stazione, e gli stampi a trasferimento, che spostano un singolo pezzo da una stazione all'altra per operazioni sequenziali. Ogni tipo è adatto a diversi livelli di complessità del pezzo e volume di produzione.

3. Qual è la differenza tra stage tooling e tooling progressivo?

Lo stage tooling è un altro termine per indicare il tooling monostadio. La differenza principale riguarda velocità e volume. Lo stage tooling è più lento e più adatto a piccole produzioni con volumi ridotti, mentre il tooling progressivo (o stampaggio con matrice progressiva) è molto veloce ed è progettato per produzioni su larga scala.

4. Quanto costa uno stampo progressivo?

Il costo di una matrice progressiva varia notevolmente in base alle dimensioni e alla complessità del pezzo. I costi degli utensili possono variare da meno di $10.000 per parti piccole e semplici a oltre $100.000 per progetti grandi e complessi. L'elevato costo riflette l'ingegneria complessa necessaria per garantire che tutte le stazioni funzionino in perfetta sincronizzazione.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —