- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Tecnologia Pressa Servo per Stampaggio Automotive: Padroneggiare l'AHSS

Time : 2025-12-26

TL;DR

Tecnologia a pressa servo per lo stampaggio automotive rappresenta un cambiamento fondamentale rispetto ai sistemi meccanici a velocità fissa, passando a soluzioni di formatura completamente programmabili e ad alto momento torcente. Separando la velocità della slitta dalla rotazione del motore, le presse servo permettono agli ingegneri di ottimizzare la velocità nel Punto Morto Inferiore (BDC) , consentendo la formatura precisa di acciai ad alta resistenza avanzati (AHSS) e alluminio senza crepe. Questa tecnologia garantisce una produttività superiore del 30-50% grazie a profili di movimento a pendolo, prolunga la vita degli stampi riducendo gli urti da scatto e riduce il consumo energetico fino al 70% rispetto ai sistemi idraulici. Per i produttori automobilistici, rappresenta la soluzione definitiva per bilanciare i requisiti di alleggerimento con l'efficienza della produzione di massa.

Il nucleo ingegneristico: come la tecnologia servo ridefinisce lo stampaggio

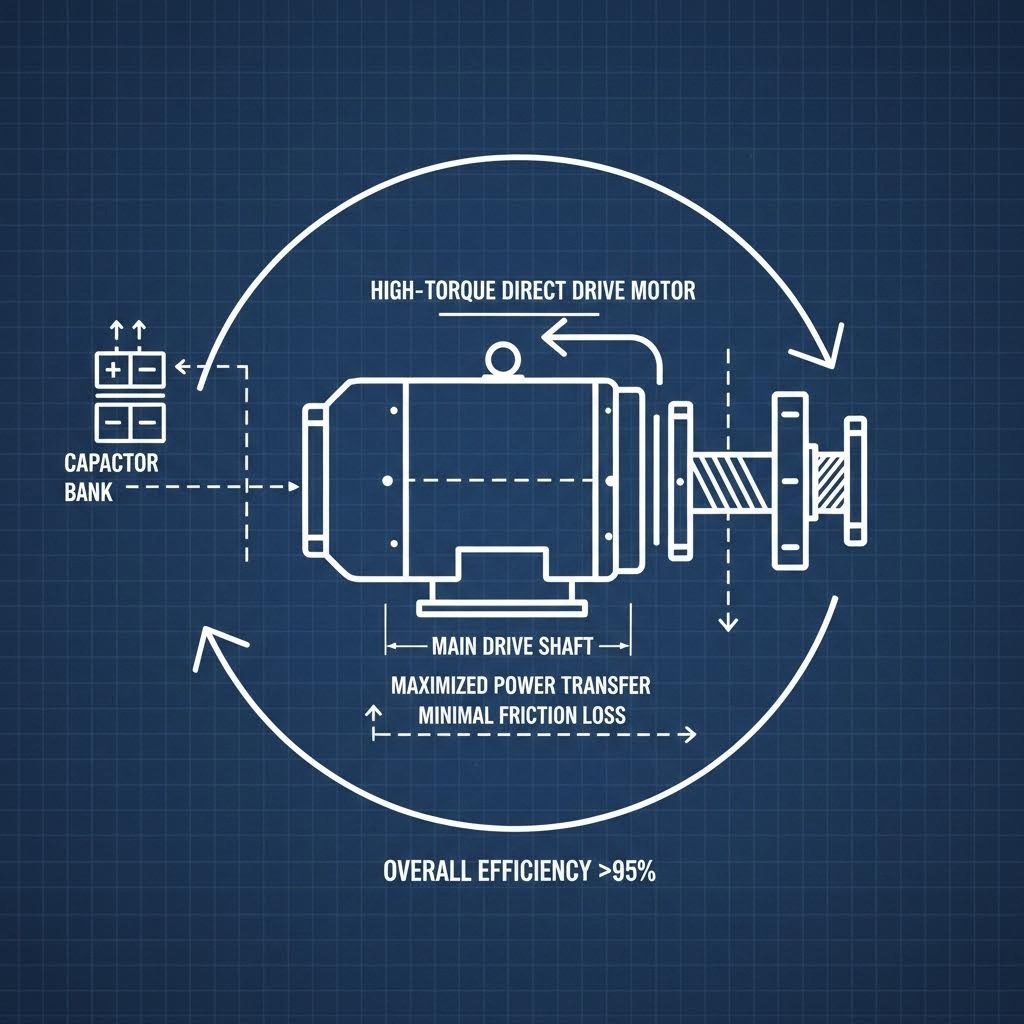

Per comprendere il predominio dei pressi servo nella moderna produzione automobilistica, è necessario distinguerli dai tradizionali pressi meccanici azionati da volano e dai sistemi idraulici a potenza fluida. L'innovazione fondamentale risiede nel Trasmissione Diretta meccanismo. A differenza dei pressi meccanici che accumulano energia in un volano rotante continuamente e utilizzano un innesto per trasferire la forza, un pressa servo impiega un servomotore ad alto momento torcento e basso regime direttamente accoppiato all'albero motore (o tramite un riduttore minimo). Questa architettura elimina il gruppo frizione-freno—storicamente i componenti più soggetti a manutenzione in una linea di presse—e garantisce la disponibilità completa della coppia in ogni punto della corsa.

La gestione dell'energia in questi sistemi è sofisticata. I principali produttori come AIDA e Schuler utilizzano banche di Condensatori (spesso definiti sistemi di "Conservazione e Ottimizzazione dell'Energia") per gestire i picchi di potenza elevati richiesti durante la fase di formatura. Questi condensatori accumulano energia durante la parte del ciclo senza formatura e la rilasciano istantaneamente durante l'impulso, livellando la richiesta sulla rete elettrica dell'impianto. Questo sistema a retroazione in ciclo chiuso consente un'accuratezza a livello di micron, poiché la posizione del motore viene continuamente monitorata e corretta in tempo reale, garantendo un'altezza di chiusa costante indipendentemente dall'espansione termica o dalle variazioni di carico.

Per gli impianti non pronti a investire in linee di presse completamente nuove, attuatori servo lineari offrono un percorso di retrofit. Come evidenziato in recenti analisi del settore, sostituire i cilindri idraulici con attuatori lineari servoazionati può ridurre il numero di componenti fino all'80%, eliminando le unità idrauliche (HPUs) e i relativi rischi di perdite d'olio e surriscaldamento. Questo approccio modulare consente ai produttori di stampaggio di raggiungere precisione e pulizia proprie dei sistemi servo, fondamentali per la formatura di elettronica automobilistica sensibile o componenti interni, senza dover sostenere la spesa in conto capitale necessaria per un'installazione ex novo.

Risolvere la sfida dell' alleggerimento: applicazioni con AHSS e alluminio

La transizione ai veicoli elettrici (EV) ha accelerato la domanda di alleggerimento dei veicoli, spingendo gli stampatori a lavorare con materiali notoriamente difficili da formare: Acciai ad Alta Resistenza (AHSS) e leghe di alluminio. Le presse meccaniche tradizionali, che colpiscono il materiale alla velocità massima vicino al PMS, spesso causano crepe o un eccessivo rimbalzo elastico in questi materiali. La tecnologia della pressa servo risolve questo problema fisico permettendo alla slitta di decelerare appena prima del contatto.

Rallentando la velocità della slitta fino a diventare quasi nulla al PMS, si permette al materiale di fluire plasticamente invece di fratturarsi sotto l'impatto. Questa capacità di "pausa" riduce significativamente ritorno elastico —la tendenza del metallo a tornare alla sua forma originale—garantendo tolleranze dimensionali più strette. Inoltre, la possibilità di controllare il rilascio della forza aiuta a mitigare snap-through (forza inversa), lo shock violento che si verifica quando il materiale si frattura. La riduzione dello snap-through protegge il telaio della pressa e aumenta notevolmente la vita degli stampi progressivi costosi.

La produzione di queste geometrie complesse e leggere richiede non solo macchinari avanzati, ma anche partner produttivi altamente qualificati. Per le aziende automobilistiche che intendono colmare il divario tra prototipazione rapida e produzione su larga scala, Shaoyi Metal Technology fornisce soluzioni complete di stampaggio. Sfruttando precisione certificata IATF 16949 e capacità di pressatura fino a 600 tonnellate, realizza componenti critici come bracci di controllo e sottocassi conformi agli standard globali dei costruttori OEM, garantendo che i benefici teorici della tecnologia servo si concretizzino in componenti prodotti effettivamente.

Padroneggiare i Profili di Movimento: Il 'Segreto' del Servo

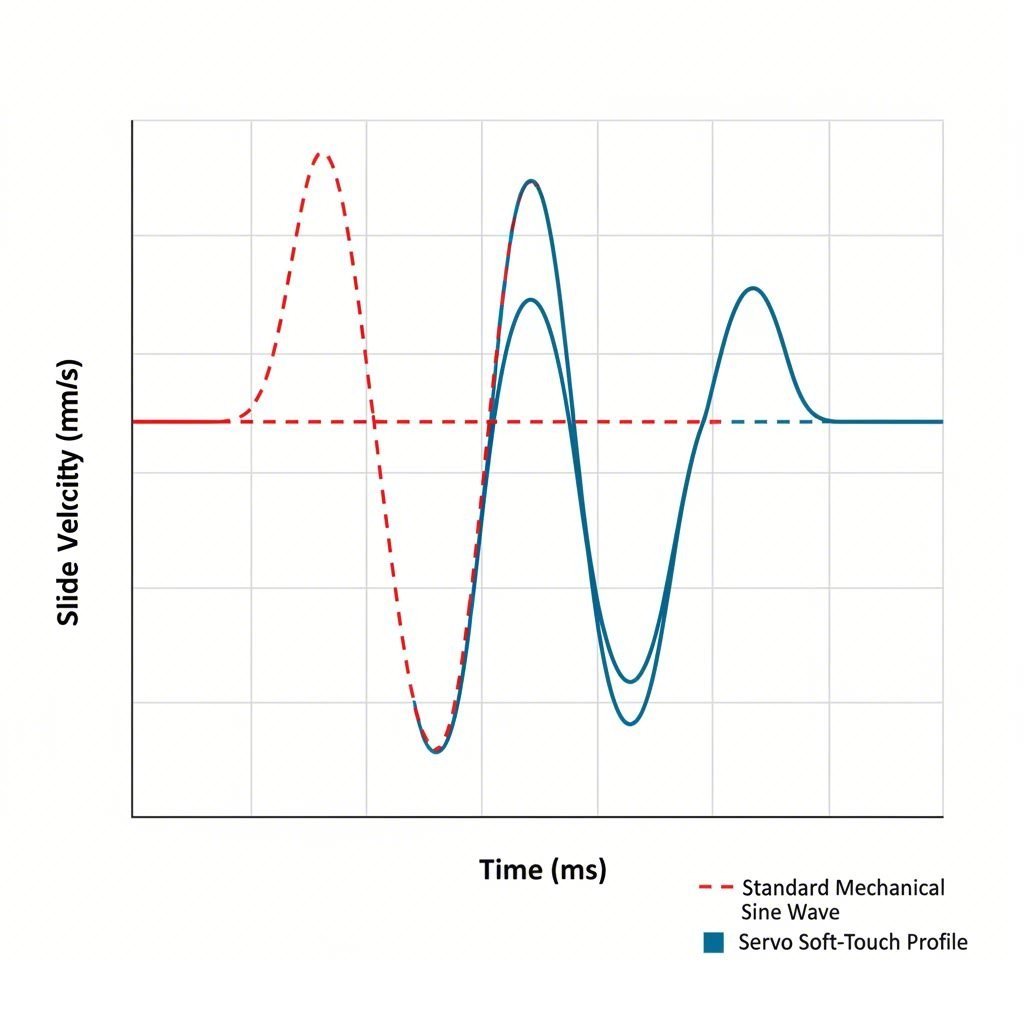

La caratteristica distintiva della tecnologia del pressa servo è la capacità di eseguire profili di movimento programmabili a differenza del moto ondulatorio fisso di una pressa a manovella, una pressa servo può modificare centinaia di volte la propria velocità e posizione all'interno di un singolo corsa. Gli ingegneri utilizzano questi profili per affrontare difetti specifici nella formatura e ottimizzare i tempi di ciclo.

- Movimento Pendolare: Utilizzato principalmente per aumentare le corse al minuto (SPM). Il punzone oscilla avanti e indietro su una breve distanza senza compiere una rotazione completa di 360 gradi, eliminando movimenti inutili. Ciò può aumentare la produzione del 50% o più per parti poco profonde.

- Movimento a Leveraggio (Soft Touch): Simula la cinematica di un sistema meccanico a leve ma con una maggiore regolabilità. La slitta rallenta nell'avvicinarsi al pezzo, mantiene una velocità lenta durante la formatura e poi si ritrae rapidamente. Questo è ideale per applicazioni di imbutitura in cui è fondamentale mantenere il flusso del materiale.

- Profilo di Pausa/Tenuta: La slitta si arresta completamente al punto morto inferiore (BDC) mantenendo la piena forza. Questo è essenziale per imballaggio a caldo (permettendo al pezzo di temprarsi all'interno dello stampo) o processi nello stampo come filettatura o inserimento di componenti.

- Profilo di Ribalbatura/Coniazione: Il punzone esegue più colpi al punto morto inferiore (BDC) all'interno di un singolo ciclo per definire le dimensioni finali ed eliminare il ritorno elastico, sostituendo efficacemente operazioni secondarie.

Ottimizzare queste curve richiede un cambiamento di prospettiva. Invece di chiedersi "Quanto velocemente possiamo andare?", gli ingegneri devono chiedersi "Qual è la velocità ottimale per questa specifica qualità di materiale?" Adattando la curva della corsa alle caratteristiche di snervamento del materiale, i produttori di stampaggio possono eliminare passaggi secondari di tempra o calibratura, semplificando l'intero flusso di valore produttivo.

Analisi economica: Energia, vita degli stampi e ROI

Sebbene l'investimento iniziale per un pressa servo sia superiore rispetto a una controparte meccanica, il ritorno sull'investimento (ROI) è determinato da tre fattori: efficienza energetica, manutenzione degli stampi e produttività. Energia su richiesta è un fattore chiave di differenziazione; a differenza delle pompe idrauliche che funzionano a vuoto costantemente o delle volani meccanici che richiedono energia continua per mantenere la quantità di moto, i motori servo assorbono energia significativa solo durante il movimento. Dati del settore indicano che il consumo energetico può essere ridotto dal 30% al 70%, un fattore critico con l'aumento dei costi dell'energia.

| Metrica | Macchina stampante meccanica | Stampatrice idraulica | Pressa servo |

|---|---|---|---|

| Uso dell'energia | Alta (quantità di moto del volano) | Alta (pompa in folle) | Basso (su richiesta) |

| Velocità di scorrimento | Fisso (onda sinusoidale) | Costante | Completamente programmabile |

| Manutenzione | Alto (frizione/freno) | Alto (guarnizioni/olio) | Basso (numero minimo di parti in movimento) |

| Precisione di formatura | Moderato | Alto | Ultra-alto (livello micron) |

Oltre l'energia, l'impatto su durata degli utensili è profondo. La riduzione degli urti e delle vibrazioni d'impatto fa sì che i bordi taglienti rimangano più affilati per periodi più lunghi e che le componenti della matrice subiscano minore fatica. Testimonianze di aziende stampatrici come Small Parts Inc. indicano una riduzione della manutenzione degli stampi fino al 50% dopo il passaggio ai servopresse. Quando combinata ai guadagni di produttività derivanti dalle modalità di movimento a pendolo, il costo totale per pezzo (CPP) spesso scende al di sotto di quello dello stampaggio convenzionale entro i primi 18-24 mesi di funzionamento.

Futuro a Prova: Industria 4.0 e Stampa Intelligente

I pressi servo sono intrinsecamente macchine "intelligenti", che fungono da punto di riferimento per Industria 4.0 iniziative nel reparto pressa. Poiché il sistema di azionamento è completamente digitale, genera una ricca quantità di dati—coppia, posizione, temperatura e vibrazione—che possono essere analizzati per la manutenzione predittiva. Analisi del Profilo del Carico consente alla pressa di rilevare lievi variazioni nella durezza del materiale o nella lubrificazione prima che venga prodotto un pezzo difettoso, aggiustando automaticamente la posizione dello stantuffo per compensare.

Questa connettività permette la creazione di Gemelli digitali , in cui l'intera simulazione della linea di pressa viene eseguita virtualmente prima che un qualsiasi stampo fisico venga realizzato. Gli ingegneri possono validare i profili di movimento e le curve di interferenza tramite software, riducendo drasticamente i tempi di allestimento. Mentre il settore automobilistico si muove verso la produzione autonoma, la capacità della pressa servo di autocorreggersi e integrarsi con i sistemi ERP dell'intero stabilimento ne fa un investimento a prova di futuro per la prossima generazione di produzione di veicoli.

Domande frequenti

1. Qual è la differenza tra una pressa meccanica e una pressa servo?

La differenza principale risiede nel meccanismo di trasmissione e nel controllo. Una pressa meccanica utilizza un volano, un motore e un sistema di frizione-freno per accumulare e rilasciare energia, generando una velocità dello stantuffo e una lunghezza della corsa fisse. Una pressa servo utilizza un servomotore ad alto momento torcente per azionare direttamente lo stantuffo, consentendo corse completamente programmabili, velocità variabili dello stantuffo e la possibilità di arrestarsi o invertire direzione in qualsiasi punto del ciclo.

2. In che modo la tecnologia delle presse servo migliora la stampaggio dell'AHSS?

Le presse servo migliorano lo stampaggio dell'Acciaio ad Alte Prestazioni (AHSS) consentendo allo stantuffo di rallentare significativamente appena prima dell'impatto e durante la fase di formatura della corsa. Ciò riduce l'urto sul materiale e permette più tempo per la deformazione plastica, minimizzando difetti comuni come crepe e springback che si verificano quando l'AHSS viene lavorato ad alta velocità su presse tradizionali.

3. Una pressa servo può sostituire una pressa idraulica?

Sì, in molte applicazioni. Le presse servo offrono la velocità programmabile e la capacità di erogare tonnellaggio completo per tutta la corsa tipiche delle presse idrauliche, ma con velocità significativamente più elevate, maggiore efficienza energetica e maggiore precisione. Mentre le presse idrauliche sono ancora utilizzate per applicazioni di stampaggio profondo che richiedono corse estremamente lunghe, le presse servo le stanno progressivamente sostituendo per componenti strutturali automobilistici grazie ai loro cicli più rapidi e alla maggiore pulizia.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —