- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Lavorazione professionale della lamiera: dalla materia prima al componente finito

Time : 2026-01-12

Comprensione della lavorazione professionale della lamiera

Ti sei mai chiesto cosa distingue un telaio automobilistico perfetto da un progetto artigianale difettoso? La risposta risiede nella lavorazione professionale della lamiera, una disciplina produttiva basata sulla precisione che trasforma lamiere piane in componenti complessi e portanti utilizzati in praticamente ogni settore industriale.

La lavorazione professionale della lamiera è il processo industriale di taglio, formatura e assemblaggio di lamiere metalliche (tipicamente spesse da 0,5 mm a 6 mm) in parti o prodotti finiti, mediante l'uso di attrezzature specializzate, tecniche certificate e flussi di lavoro controllati per la qualità, che soddisfano specifiche tolleranze ingegneristiche e normative di conformità settoriali.

A differenza degli approcci fai-da-te o hobbistici che si basano su semplici utensili manuali e misurazioni approssimative, questo processo industriale richiede macchinari avanzati, tecnici qualificati e una rigorosa aderenza a specifiche internazionali come gli standard di tolleranza ISO 2768. La differenza è più significativa di quanto si possa pensare, specialmente quando sono in gioco l'integrità strutturale, la conformità alla sicurezza e la durata nel tempo.

Cosa Distingue la Fabbricazione Professionale

Immagina di piegare un pezzo di alluminio nel tuo laboratorio rispetto allo stesso piegamento eseguito da una cella robotizzata con ripetibilità controllata. I risultati sono completamente diversi. Un lavoro di qualità professionale garantisce:

- Precisione delle tolleranze: Misurazioni precise fino a frazioni di millimetro, fondamentali per componenti che devono combaciare perfettamente

- Integrità del materiale: Tecniche appropriate prevengono crepe, deformazioni e concentrazioni di stress che indeboliscono i componenti finiti

- Certificazione di conformità: Documentazione che attesta la conformità dei componenti agli standard del settore per applicazioni automobilistiche, aerospaziali, mediche e edili

- Ripetibilità costante: Che si producano 10 pezzi o 10.000, ciascuno rispetta le specifiche originali

Secondo TRA-C industrie , la lavorazione di precisione della lamiera è fondamentale per settori come l'automobilistico, l'aeronautica, la lavorazione degli alimenti, le ferrovie, il nucleare e la difesa—industrie in cui il fallimento non è semplicemente un'opzione.

La Base Industriale della Produzione Moderna

La lavorazione professionale costituisce la spina dorsale della produzione moderna. Quando si considera che i componenti in lamiera sono presenti in tutto, dalle apparecchiature ospedaliere ai sistemi HVAC commerciali, si comprende meglio perché un'esecuzione di livello professionale è così importante.

Vale la pena notare la distinzione tra produzione e lavorazione della lamiera. La produzione si concentra sulla realizzazione su larga scala di lamiere grezze, mentre la lavorazione trasforma queste lamiere in componenti personalizzati per applicazioni specifiche. I professionisti della lavorazione colmano questa differenza, prendendo materiali standardizzati e creando soluzioni su misura che soddisfano requisiti rigorosi.

In questa guida scoprirai i processi fondamentali che definiscono una lavorazione di qualità, imparerai a selezionare i materiali più adatti alla tua applicazione, comprenderai i principi di progettazione che riducono i costi migliorando i risultati ed esplorerai come diversi settori sfruttano queste capacità. Che tu sia un ingegnere che specifica componenti, un professionista degli approvvigionamenti alla ricerca di fornitori o semplicemente curioso di sapere come nascono i componenti metallici di precisione, questa risorsa ti fornirà le conoscenze di base di cui hai bisogno.

Processi e tecniche fondamentali di lavorazione

Quindi, come si trasforma effettivamente una lamiera piana in un componente di precisione? La trasformazione avviene attraverso una sequenza attentamente orchestrata di processi, ognuno dei quali si basa sul precedente. Comprendere queste tecniche ti aiuta a comunicare in modo più efficace con i carpentieri metallici e a prendere decisioni più informate riguardo ai requisiti del tuo progetto.

La lavorazione professionale della lamiera si basa su quattro categorie fondamentali di processo: taglio, formatura, punzonatura e assemblaggio. Analizziamole singolarmente per capire esattamente cosa accade nel reparto di produzione.

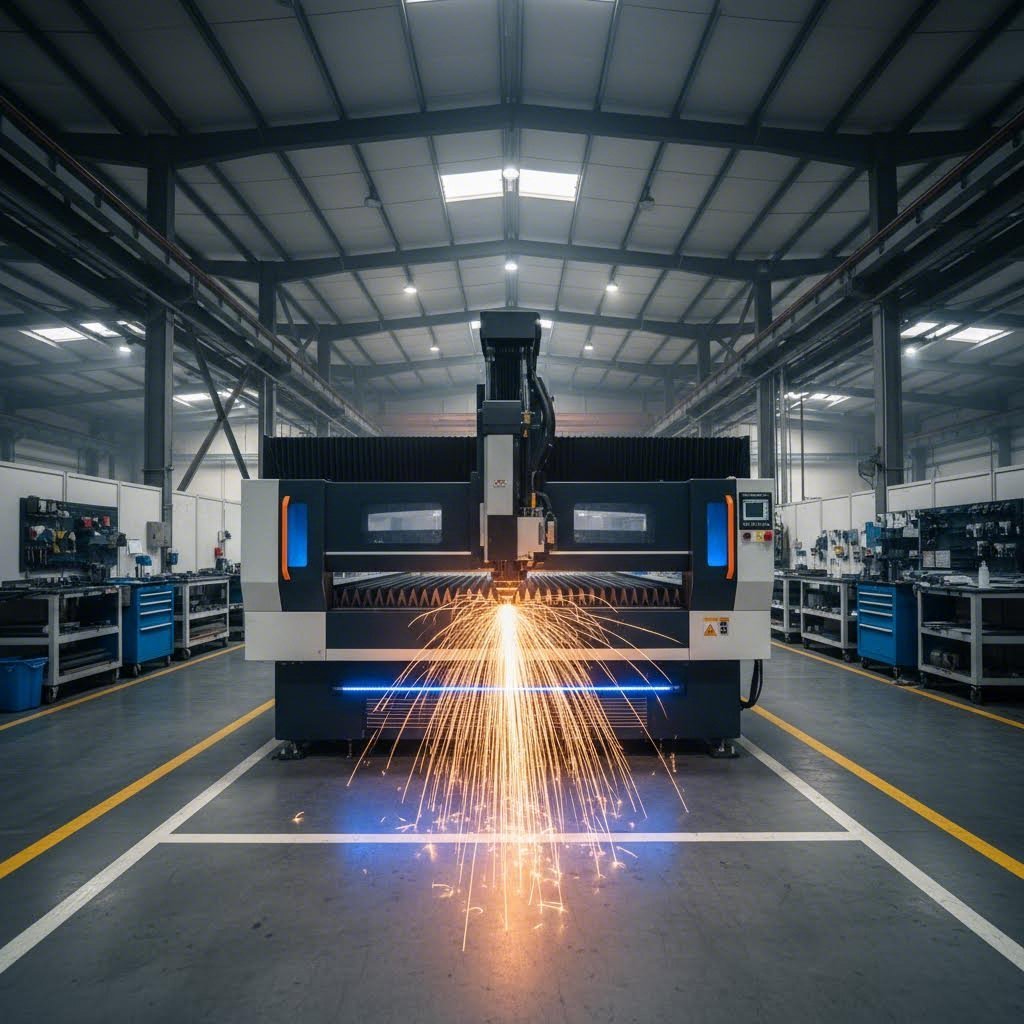

Tecnologie di Taglio e le Loro Applicazioni

Il taglio è ciò da cui ha inizio ogni progetto di carpenteria metallica . L'obiettivo? Rimuovere il materiale in eccesso e creare il contorno preciso richiesto dal componente. Ma ecco che entra in gioco l'interesse: il metodo di taglio scelto influisce notevolmente sulla qualità del bordo, sulle tolleranze ottenibili e sui costi complessivi.

I moderni laboratori di carpenteria offrono tipicamente diverse opzioni di taglio:

- Taglio laser: Un fascio laser focalizzato fonde, brucia o vaporizza il materiale con straordinaria precisione. Secondo MetalsCut4U, le tagliatrici al laser raggiungono un'accuratezza di circa 0,0125 pollici (0,32 mm) e producono bordi eleganti con finiture lisce. Questo metodo si distingue per la realizzazione di disegni complessi e riduce al minimo la deformazione del materiale poiché il calore rimane localizzato.

- Taglio al plasma: Un getto caldo di gas ionizzato taglia metalli conduttivi a elevate velocità. Le tagliatrici al plasma gestiscono materiali più spessi meglio rispetto ai laser e sono diventate sempre più accessibili. I modelli più recenti dispongono ora di ugelli più piccoli e archi al plasma più sottili, che competono con i livelli di precisione del laser.

- Taglio a cesoia: Un processo meccanico che utilizza lame opposte per separare lamiere metalliche. La cesoiatura è ideale per tagli dritti su lamiere più spesse e produce risultati puliti e precisi senza deformazioni termiche, anche se può generare piccole imperfezioni sui bordi chiamate bave.

- Taglio a getto d'acqua: L'acqua ad alta pressione mescolata a particelle abrasive taglia il metallo senza generare calore. Questa tecnica preserva la struttura intrinseca del materiale e gestisce in modo eccellente forme complesse. È particolarmente utile quando si lavora con metalli sensibili alle zone influenzate dal calore.

Quale metodo bisogna specificare? Il taglio al laser è predominante per lamiere di spessore sottile a medio che richiedono geometrie complesse. Il plasma gestisce in modo più economico materiali più pesanti. Il water jet diventa essenziale quando la distorsione termica deve essere eliminata completamente.

Tecniche di formatura e assemblaggio spiegate

Una volta che i pezzi sono stati tagliati nella forma desiderata, i processi di formatura creano le pieghe, gli angoli e le curve che conferiscono al lamierato il suo carattere tridimensionale. Si pensi a staffe, involucri, componenti di telaio: tutto ciò che va oltre il semplice foglio piano.

I fabbri professionali impiegano diversi metodi di piegatura e formatura:

- Curvatura ad aria: La lamiera viene piegata su una matrice con una forza controllata, creando opzioni di angolazione flessibili. Questa tecnica consente una gamma di raggi ed è l'approccio più comune per piegature standard.

- Fonditura (coniazione): La lamiera viene pressata saldamente tra punzone e matrice per ottenere piegature estremamente precise e costanti con minimo rimbalzo elastico. Questo metodo è adatto per applicazioni che richiedono tolleranze strette.

- Piegatura a V: Una tecnica specializzata di piegatura ad aria che utilizza matrici a forma di V per creare angoli acuti e geometrie precise, comunemente impiegata nella produzione professionale di parti in lamiera stampata.

- Tiratura profonda: Le lamiere metalliche vengono trascinate all'interno di cavità delle matrici per formare forme cave come contenitori, alloggiamenti e componenti automobilistici.

- Idroformatura: Un fluido ad alta pressione plasma il metallo in geometrie complesse, producendo parti leggere ma resistenti, spesso utilizzate nei settori automobilistico e aerospaziale.

Le operazioni di punzonatura completano queste tecniche di formatura creando fori, fessure e sagomature all'interno dei componenti. Le macchine per la punzonatura CNC automatizzano questo processo, consentendo schemi complessi con notevole efficienza e ripetibilità.

Infine, la saldatura unisce singoli componenti in assemblaggi finiti. La tecnica che si incontra dipende dal tipo di materiale, dallo spessore e dai requisiti di qualità:

- Saldatura MIG (Metal Inert Gas): Utilizza un elettrodo filo continuo protetto da gas inerte. È nota per la versatilità e la velocità su diversi tipi di metalli e spessori.

- Saldatura TIG (Tungsten Inert Gas): Impiega un elettrodo al tungsteno non consumabile per saldature precise e di alta qualità, ideale per lamiere sottili che richiedono un controllo eccezionale e risultati puliti.

- Saldatura a punti: Applica pressione e corrente elettrica in punti specifici per creare giunzioni localizzate resistenti. Questa tecnica di saldatura a resistenza è predominante nella produzione automobilistica.

La qualità della saldatura è estremamente importante. Il Codice di saldatura per lamiera AWS D9.1:2018 stabilisce linee guida relative a qualifiche, lavorazione e ispezione per lamiere fino a 6,07 mm di spessore. I saldatori certificati AWS rappresentano il parametro di qualità del settore, una certificazione che vale la pena verificare quando si valutano potenziali partner per la produzione.

Ora che hai compreso il funzionamento di questi processi, la prossima decisione fondamentale riguarda la scelta dei materiali più adatti da utilizzare.

Guida alla selezione dei materiali e alle specifiche

Scegliere il materiale giusto può determinare il successo o il fallimento del tuo progetto di carpenteria metallica. Sembra complicato? Non deve esserlo. Una volta compreso come le proprietà dei materiali si allineino ai requisiti applicativi, la decisione diventa molto più chiara e potrai evitare errori costosi in futuro.

I fornitori professionali di carpenteria metallica lavorano con una vasta gamma di metalli, ciascuno dei quali offre vantaggi distinti in base alle esigenze prestazionali, alle condizioni ambientali e ai vincoli di budget. Secondo JLCCNC , i materiali più comunemente utilizzati includono acciaio inossidabile, alluminio, acciaio laminato a freddo, acciaio zincato e rame — ciascuno selezionato in base a resistenza, durata, lavorabilità, efficienza costi-beneficio e resistenza alla corrosione.

Proprietà dei Materiali e Caratteristiche Prestazionali

Prima di esaminare i singoli materiali, considera questi fattori fondamentali che dovrebbero guidare la tua scelta:

- Requisiti meccanici: Quali carichi, sollecitazioni o urti dovrà sopportare il componente?

- Esposizione ambientale: Il componente sarà esposto a umidità, sostanze chimiche o temperature estreme?

- Esigenze di formabilità: Quanto complesse sono le piegature, le imbutiture e le forme richieste?

- Vincoli di peso: La tua applicazione richiede soluzioni leggere?

- Parametri di budget: Quale costo per pezzo può sostenere il tuo progetto?

Ecco come i materiali più diffusi si confrontano rispetto alle principali caratteristiche prestazionali:

| Materiale | Proprietà chiave | Calibri comuni | Resistenza alla corrosione | Applicazioni tipiche |

|---|---|---|---|---|

| Acciaio inossidabile (304/316) | Alta resistenza, eccellente durata, strato ossido autoriparante | da 16 a 26 gauge (1,5 mm - 0,45 mm) | Eccellente—soprattutto il grado 316 in ambienti marini/chimici | Lavorazione alimentare, attrezzature mediche, architettura esterna, componenti marini |

| Alluminio (5052/6061) | Leggero (1/3 della densità dell'acciaio), buon rapporto resistenza-peso, protezione naturale mediante ossido | da 14 a 24 gauge (1,6 mm - 0,5 mm) | Molto buona—resiste naturalmente alla ruggine, prestazioni elevate in zone costiere | Parti aerospaziali, involucri per dispositivi elettronici, segnaletica, pannelli automobilistici |

| Acciaio laminato a freddo | Alta precisione, finitura superficiale liscia, eccellente formabilità, facile da saldare | da 10 a 26 gauge (3,4 mm - 0,45 mm) | Scadente—richiede rivestimento o verniciatura per la protezione | Parti automobilistiche, involucri per elettrodomestici, telai per mobili, componenti strutturali interni |

| Acciaio Galvanizzato | Rivestito in zinco per protezione, resistenza moderata, economico | da 12 a 26 gauge (2,7 mm - 0,45 mm) | Buona—lo strato di zinco fornisce protezione sacrificale | Canaline HVAC, tetti, recinzioni, contenitori esterni |

| Rame | Eccellente conducibilità elettrica/termica, proprietà antimicrobiche, sviluppa una patina protettiva | da 16 a 24 gauge (1,3 mm - 0,5 mm) | Eccellente—forma una patina protettiva nel tempo | Componenti elettrici, scambiatori di calore, elementi decorativi, coperture |

Nel confronto della resistenza, l'acciaio inossidabile e l'acciaio laminato a freddo sono i migliori, mentre l'alluminio offre il miglior vantaggio in termini di peso. Per quanto riguarda la resistenza alla corrosione, l'acciaio inossidabile e il rame superano significativamente le alternative, rendendoli ideali per ambienti aggressivi o umidi.

Abbinare i materiali ai requisiti dell'applicazione

Comprendere le specifiche delle misure in gauge è altrettanto importante. A differenza delle normali misure metriche in cui lo spessore si legge direttamente in millimetri, il sistema gauge funziona in modo inverso: un numero gauge più basso indica un materiale più spesso. Secondo Xometry, un foglio da 10 gauge acciaio standard misura circa 3,4 mm (0,1345 pollici), mentre un 26 gauge ha uno spessore di soli circa 0,45 mm (si noti che lo spessore del gauge varia tra acciaio, alluminio e metalli zincati) .

Ecco come abbinare lo spessore all'applicazione:

- Componenti strutturali pesanti :un gauge compreso tra 10 e 14 fornisce la rigidità necessaria per applicazioni portanti come componenti del telaio o telai di apparecchiature industriali

- Involucri e alloggiamenti standard: gli spessori da 16 a 20 bilanciano resistenza e lavorabilità, risultando ideali per armadi elettrici, involucri di apparecchiature e impianti HVAC

- Parti leggere di precisione: gli spessori da 22 a 26 sono adatti per pannelli decorativi, contenitori elettronici e componenti in cui la riduzione del peso è fondamentale

Oltre alle opzioni standard, materiali specializzati rispondono ad applicazioni specifiche. Il rame rivestito di piombo offre una protezione anticorrosione superiore per tetti in progetti di restauro storico. Il metallo perforato consente soluzioni di ventilazione ed estetiche per facciate architettoniche. Il metallo espanso viene utilizzato per percorsi pedonali, protezioni e schermature dove contano sia resistenza che visibilità

La scelta del materiale giusto dipende dall'equilibrio simultaneo di diversi fattori. L'acciaio inossidabile garantisce una durata insuperabile ma ha un costo maggiore per volume. L'alluminio riduce il peso, ma potrebbe richiedere trattamenti superficiali aggiuntivi in determinati ambienti. L'acciaio laminato a freddo rappresenta l'opzione più economica quando l'uso interno permette l'applicazione di rivestimenti protettivi

Dopo aver selezionato il materiale, la sfida successiva consiste nel progettare componenti che i fabbricatori possano produrre in modo efficiente: è qui che entrano in gioco i principi della Progettazione per la Fabbricazione.

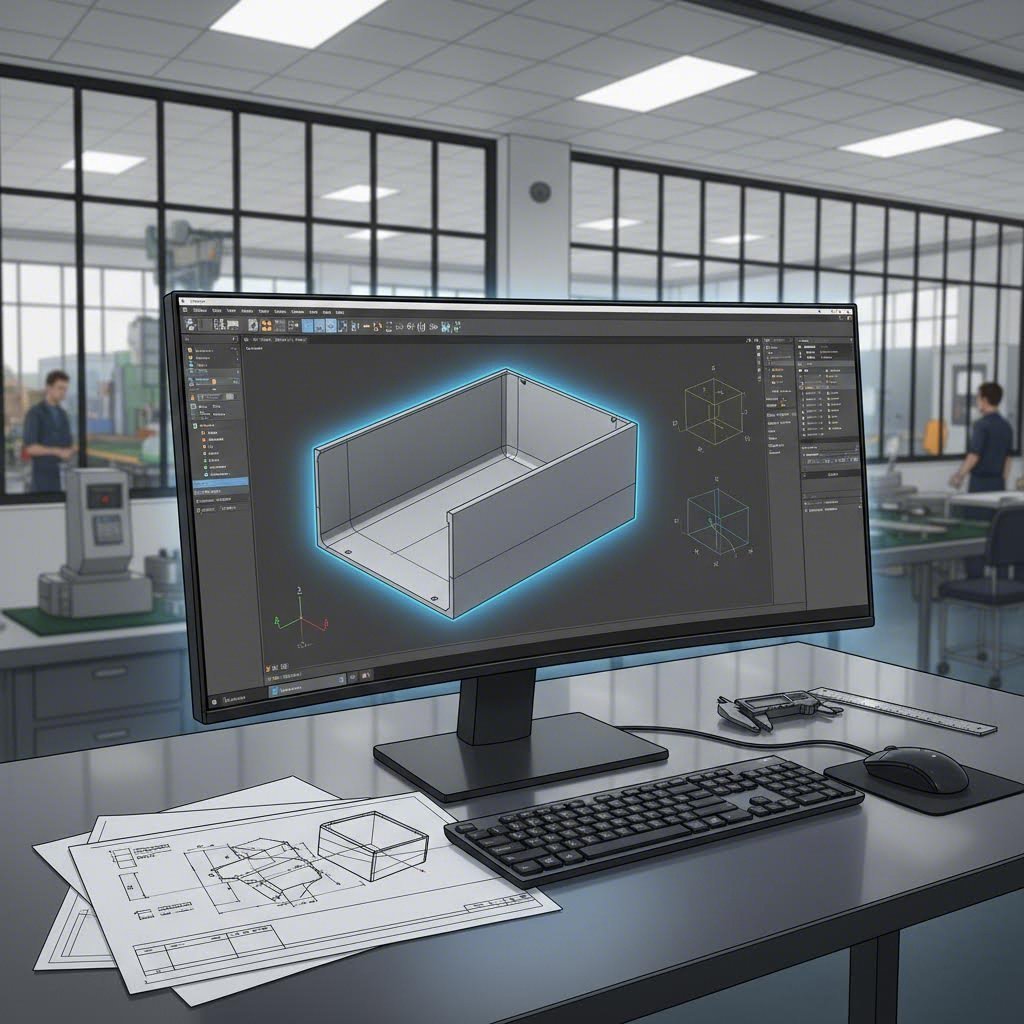

Best practice per la progettazione per la producibilità

Hai selezionato il materiale ideale e conosci i processi di fabbricazione disponibili. Ora sorge la domanda fondamentale: il tuo progetto funzionerà realmente in officina? È proprio in questo momento che la Progettazione per la Fabbricazione (DFM) diventa il tuo strumento segreto per ridurre i costi, migliorare la qualità e ottenere i componenti più rapidamente.

Pensa alla DFM come a una progettazione pensata fin dall'inizio con l'obiettivo finale in mente. Quando il tuo modello CAD tiene conto del comportamento effettivo del metallo durante le operazioni di piegatura, taglio e formatura, elimini l'"attrito produttivo" che fa aumentare i prezzi e allunga i tempi di consegna. Secondo Consac Industries , le modifiche progettuali diventano esponenzialmente più costose man mano che il progetto progredisce, rendendo essenziale prestare attenzione alla fabbricabilità fin dalle fasi iniziali.

Principi fondamentali della DFM per la lamiera

Immagina di piegare un pezzo di cartone troppo bruscamente. Il bordo esterno si incrina, giusto? Anche il metallo si comporta in modo simile. Ogni processo di lavorazione ha dei limiti fisici, e progettare rispettando questi vincoli garantisce che i tuoi componenti risultino corretti già alla prima realizzazione.

Ecco le linee guida fondamentali di progettazione per la produzione (DFM) che ogni progettista dovrebbe seguire:

- Rispetta i raggi di piegatura appropriati: La curva interna della piegatura dovrebbe essere almeno pari allo spessore del materiale. Progettare tutte le piegature con raggi costanti permette ai fabbri di utilizzare un singolo utensile per ogni piega, riducendo i tempi di impostazione e abbattendo i costi.

- Posiziona correttamente i fori rispetto alle piegature: Mantieni i fori a una distanza minima di 2 volte lo spessore del materiale da qualsiasi area di piegatura. Quando i fori sono troppo vicini, l'allungamento del materiale durante la piegatura li deforma in forma ovale, rendendo impossibile l'inserimento preciso di viti o perni.

- Includi tagli di scarico per la piegatura: Quando si piega un metallo lungo un bordo piatto, il materiale tende a strapparsi negli angoli. Aggiungendo piccole sagomature rettangolari o circolari alle estremità della linea di piegatura—tipicamente di dimensioni pari a 1-1,5 volte lo spessore del materiale—si evita la deformazione e si garantiscono finiture pulite e professionali.

- Rispettare le lunghezze minime delle flange: La parte ripiegata del progetto deve avere superficie sufficiente affinché gli utensili possano agire efficacemente. Secondo Norck, le flange dovrebbero essere almeno 4 volte lo spessore del materiale. Flange più corte, definite "illegali", richiedono utensili personalizzati molto costosi, che possono raddoppiare i costi di produzione.

- Tenere conto della direzione della fibratura: Le lamiere metalliche presentano una fibratura derivante dal processo di laminazione in acciaieria—simile alla venatura del legno. Piegarle parallelamente a questa fibratura aumenta drasticamente il rischio di crepe. Orientare le piegature trasversalmente alla fibratura evita che i componenti si rompano mesi dopo la consegna.

- Evitare fori stretti e fessure: I taglieri laser generano un calore intenso. Elementi molto sottili (larghezza inferiore a 1,5 volte lo spessore del materiale) possono deformarsi o torcersi durante il taglio. Mantenere le aperture più larghe garantisce che i pezzi rimangano piatti e si adattino correttamente agli assemblaggi.

- Utilizzare dimensioni standard dei fori: Specificare un foro di 5,123 mm significa che il fabbricatore deve procurarsi una punta personalizzata. Utilizzare dimensioni standard come 5 mm, 6 mm o incrementi imperiali comuni permette la perforazione ad alta velocità con attrezzature esistenti, accelerando notevolmente i tempi di consegna.

Comprendere anche il fattore K è importante per lo sviluppo accurato del piano piatto. Secondo La guida progettuale di Geomiq , il fattore K rappresenta il rapporto tra la posizione dell'asse neutro e lo spessore del materiale, con valori compresi tra 0 e 0,5. Impostare correttamente questo valore nel software CAD garantisce che le parti piegate corrispondano precisamente alle dimensioni previste.

Errori comuni di progettazione da evitare

Anche gli ingegneri più esperti possono cadere in questi errori. Ecco a cosa prestare attenzione:

- Tolleranze eccessivamente strette: Specificare tolleranze inferiori a ±0,005" aumenta notevolmente i costi. I normali processi per lamiera riescono economicamente a raggiungere tolleranze comprese tra ±0,010" e ±0,030"—riservare specifiche più stringenti solo per le caratteristiche che effettivamente ne richiedono l'uso.

- Ignorare il ritorno elastico: Il metallo è leggermente elastico. Quando lo si piega a 90 gradi e lo si rilascia, tende naturalmente a tornare a circa 88 o 89 gradi. Prevedere flessibilità nelle tolleranze quando angoli perfetti non sono fondamentali mantiene contenuti i costi di ispezione.

- Dimenticare lo spessore del rivestimento: La verniciatura a polvere e altri trattamenti superficiali aggiungono uno spessore misurabile. Non tenerne conto nei calcoli delle tolleranze provoca problemi di assemblaggio in fasi successive.

- Trascurare l'accesso per il montaggio: Le viti nascoste possono apparire più pulite, ma aumentano notevolmente i tempi di assemblaggio. Assicurarsi un'adeguata libertà di manovra per gli utensili durante il montaggio finale: questo comporta vantaggi in termini di riduzione dei costi di manodopera.

L'approccio più intelligente? Collaborare con fabbri esperti fin dalle prime fasi della progettazione. Possono identificare eventuali problemi prima che diventino inconvenienti costosi: prevenire ha sempre un costo inferiore rispetto alla correzione.

Una volta ottimizzato il tuo progetto per la producibilità, il passo successivo è comprendere come questi principi si applichino in diversi settori industriali e alle loro esigenze specifiche.

Applicazioni industriali e casi d'uso

Dove si ritrova effettivamente la lavorazione professionale della lamiera nel mondo reale? La risposta potrebbe sorprenderti: questi componenti di precisione sono letteralmente ovunque, dal sistema di climatizzazione che raffredda il tuo ufficio all'apparecchiatura medica presente nell'ospedale locale. Comprendere come diversi settori sfruttino questa capacità produttiva ti aiuta a capire perché la qualità è così importante.

Secondo MakerVerse , la lavorazione della lamiera crea parti resistenti e ad alta precisione in praticamente ogni settore, tagliando, piegando e assemblando lamiere in componenti con eccezionale robustezza, flessibilità e accuratezza. Esploriamo le applicazioni specifiche che generano domanda per lavorazioni di qualità professionale.

Applicazioni Commerciali e Industriali

I progetti commerciali richiedono capacità di fabbricazione che vanno ben oltre quelle necessarie per lavori residenziali. La scala è maggiore, le tolleranze sono spesso più strette e i requisiti di conformità aumentano notevolmente.

Sistemi HVAC e infrastrutture edilizie:

- Canalizzazioni e trattamento dell'aria: Lamiere di alluminio e acciaio zincato formano i principali condotti, gomiti e raccordi che distribuiscono aria condizionata negli edifici commerciali. Secondo Seather Technology, l'alluminio gestisce particolarmente bene il calore e resiste alla corrosione, mantenendo i sistemi efficienti per anni senza guasti legati alla ruggine.

- Involucri per apparecchiature: Le unità HVAC, le attrezzature per tetti e le cabine per locali tecnici richiedono una realizzazione resistente alle intemperie, in grado di sopportare escursioni termiche ed esposizione all'umidità.

- Componenti di ventilazione: Serrande, griglie e diffusori richiedono una lavorazione precisa per un corretto controllo del flusso d'aria e il comfort degli ambienti.

Costruzione commerciale e architettura:

- Sistemi di copertura in metallo: I pannelli a falda continua, i nastri impermeabilizzanti e le profili di finitura proteggono le strutture commerciali garantendo al contempo un aspetto estetico. Una lavorazione professionale assicura prestazioni impermeabili conformi ai requisiti della garanzia.

- Rivestimenti architettonici: Pannelli metallici su misura creano facciate di grande impatto—pensate a moderni grattacieli, negozi e edifici istituzionali dove l'aspetto è importante tanto quanto la prestazione.

- Componenti Strutturali: Staffe, supporti ed elementi strutturali forniscono il sostegno nascosto che mantiene gli edifici sicuri e stabili.

Ristorazione e servizi alimentari:

- Superfici di lavoro in acciaio inox: Tavoli di preparazione, banconi e postazioni di servizio richiedono una fabbricazione conforme allo standard NSF, che soddisfa rigorosi requisiti igienico-sanitari.

- Cappelle aspiranti e ventilazione: Le cucine professionali dipendono da sistemi di cappa correttamente realizzati per rimuovere in modo sicuro fumo, grasso e calore.

- Involucri per apparecchiature: Pannelli per celle frigorifere, alloggiamenti per refrigerazione e stazioni di riscaldamento partono tutti da lamiere piane.

Sanitario e medico:

- Attrezzatura Ospedaliera: Letti, armadi, carrelli e sistemi di archiviazione utilizzano acciaio inox lavorato, resistente a protocolli di pulizia aggressivi e all'uso continuo.

- Involucri per apparecchiature diagnostiche: Scansioni TC, apparecchiature a raggi X e strumenti di laboratorio richiedono involucri di precisione con tolleranze strette e finiture impeccabili.

- Arredi chirurgici: I tavoli operatori, i vassoi per strumenti e le postazioni di lavoro mobili richiedono proprietà antimicrobiche e una costruzione senza saldature.

Requisiti del Settore Specializzato

Cosa distingue la lavorazione residenziale da quella commerciale? Le differenze sono più profonde di quanto si possa pensare — e comprenderle aiuta a spiegare perché la lavorazione professionale di lamiere per l'aerospaziale o la lavorazione professionale OEM di lamiere metalliche prevede prezzi premium.

Secondo Sheffield Metals, i progetti commerciali differiscono da quelli residenziali in diversi modi fondamentali:

- Complessità dell'Installazione: I lavori commerciali richiedono tipicamente sistemi a sezione verticale piuttosto che semplici soluzioni con fissaggi a vista. Questi richiedono clip specializzate, un preciso distanziamento secondo le specifiche tecniche e spesso la piegatura meccanica — competenze che richiedono un addestramento significativo per essere padroneggiate.

- Rigidità nei tempi di programmazione: I clienti residenziali si adeguano agli orari degli appaltatori. Gli appaltatori generali commerciali dettano invece i tempi e si aspettano che gli installatori del tetto coordinino il proprio lavoro simultaneamente con più figure professionali. I ritardi hanno costose conseguenze a catena.

- Requisiti di manodopera: Le strutture governative e i luoghi sicuri possono richiedere verifiche preliminari per tutti i lavoratori. Individuare installatori qualificati che soddisfino sia i requisiti tecnici che quelli di sicurezza riduce notevolmente il bacino di manodopera disponibile.

- Strutture di pagamento: Nei progetti commerciali spesso sono previsti pagamenti parziali, con una ritenuta del 10% trattenuta fino al completamento del progetto, a volte mesi dopo la fine del vostro lavoro.

- Requisiti assicurativi: Per i contratti commerciali diventa obbligatoria un'ulteriore copertura assicurativa per veicoli, attrezzature e squadre più numerose.

Applicazioni residenziali e ornamentali:

Il lavoro residenziale funziona in modo diverso ma richiede comunque un'esecuzione professionale:

- Elementi architettonici personalizzati: Ringhiere decorative, componenti di pergole e strutture da giardino in cui estetica e durata si incontrano.

- Coperture e impermeabilizzazioni: Cappucci per camini, scossaline e pezzi di rifinitura su misura che proteggono le abitazioni dall'infiltrazione d'acqua.

- Componenti HVAC: Canalizzazioni, supporti per apparecchiature e accessori per ventilazione dimensionati per sistemi residenziali.

- Lavorazioni metalliche ornamentali: Cancelli, recinzioni, pannelli decorativi e installazioni artistiche che richiedono competenze sia nella fabbricazione che nella finitura.

Aerospaziale e Automotive:

Questi settori rappresentano il massimo della precisione nella lavorazione:

- Componenti aeronautici: Pannelli della fusoliera, sezioni alari, staffe e schermi termici realizzati in lamiere di alluminio e titanio—dove il fallimento letteralmente non è contemplato.

- Pannelli carrozzeria automobilistici: Porte, cofani, parafanghi e componenti del telaio progettati per resistenza agli urti e ottimizzazione del peso.

- Sistemi di scarico: Componenti leggeri e resistenti al calore come tubi e alloggiamenti per catalizzatori che sopportano temperature estreme.

I requisiti di lavorazione per la produzione professionale di lamiere nel settore aerospaziale superano di gran lunga i lavori commerciali standard. Le tolleranze si riducono a frazioni di millimetro. Le certificazioni dei materiali devono risalire alle origini presso i produttori primari. I protocolli di ispezione aumentano in modo significativo.

Che tu stia acquistando componenti per un progetto edile commerciale o che tu stia valutando le opzioni di prezzo per la lavorazione professionale di lamiere in Cina per produzione su larga scala, comprendere questi requisiti specifici dell'applicazione ti aiuta a comunicare in modo più efficace con i produttori e a garantirti componenti che effettivamente funzionino nel tuo ambiente previsto.

Ora che sai dove vengono utilizzati i componenti lavorati, la domanda fondamentale successiva è: come identificare i produttori in grado di offrire la qualità richiesta dalla tua applicazione?

Standard di Qualità e Certificazioni Professionali

Come distinguere una fabbrica professionale di carpenteria metallica da un semplice laboratorio dotato di attrezzature obsolete? La risposta dipende spesso dalle certificazioni, dai protocolli di ispezione e dalle capacità operative che distinguono i produttori di livello mondiale da quelli che si limitano a eseguire le procedure.

Quando si acquistano componenti di precisione, specialmente per applicazioni impegnative come automotive, aerospaziale o apparecchiature mediche, la qualità non è solo un valore aggiunto. È la base che determina se i componenti funzioneranno in modo affidabile oppure subiranno guasti catastrofici sul campo. Comprendere quali indicatori di qualità cercare aiuta a prendere decisioni di approvvigionamento più consapevoli ed evitare errori costosi.

Certificazioni di qualità essenziali da verificare

Le certificazioni fungono da verifica indipendente che i sistemi, i processi e i risultati di un produttore rispettino rigorosi standard internazionali. Non sono semplici targhe appese al muro: rappresentano sistemi documentati di gestione della qualità che garantiscono coerenza in ogni progetto.

Certificazione IATF 16949 per applicazioni automobilistiche:

Se state acquistando componenti per la catena di fornitura automobilistica, la certificazione IATF 16949 dovrebbe essere in cima alla vostra lista di requisiti. Secondo Meridian Cable Assemblies , questa certificazione è stata creata nel 1999 dall'International Automotive Task Force—un consorzio di associazioni del settore automobilistico e produttori che collaborano con l'Organizzazione internazionale per la normazione (ISO). La certificazione unifica a livello mondiale i sistemi di valutazione e certificazione nella catena di approvvigionamento automobilistico.

Cosa indica effettivamente l'IATF 16949? Secondo il National Quality Assurance Limited (NQA), dimostra che un'azienda ha sviluppato un "sistema di gestione della qualità orientato ai processi, volto al miglioramento continuo, alla prevenzione dei difetti e alla riduzione delle variazioni e degli sprechi". Questo approccio sistematico porta a processi produttivi in grado di fornire costantemente componenti e assemblaggi automobilistici di alta qualità.

I principali costruttori automobilistici, tra cui BMW, Stellantis (Chrysler, Dodge, Jeep) e Ford Motor Company, richiedono ai partner della loro catena di approvvigionamento di mantenere la certificazione IATF 16949. Aziende come Tecnologia del metallo di Shaoyi (Ningbo) mantenere questa certificazione per le loro parti in lamiera stampata su misura e assemblaggi di precisione, attestando la loro capacità di produrre componenti per telaio, sospensioni e strutturali conformi agli standard del settore automobilistico.

Certificazioni saldatura AWS:

Per gli assemblaggi fabbricati che prevedono giunti saldati, le certificazioni AWS (American Welding Society) sono estremamente importanti. Il codice AWS D9.1 per la saldatura della lamiera stabilisce requisiti qualificativi, criteri di lavorazione e linee guida per l'ispezione che riguardano lamiere fino a 6,07 mm di spessore. I saldatori certificati AWS hanno dimostrato le proprie competenze attraverso test rigorosi, non semplicemente dichiarato la propria esperienza.

Gestione qualità ISO 9001:

Questa certificazione fondamentale copre i sistemi di gestione della qualità in tutti i settori industriali. Sebbene meno specializzata rispetto all'IATF 16949, l'ISO 9001 indica che un produttore dispone di processi documentati per soddisfare in modo coerente i requisiti dei clienti e le normative applicabili.

Certificazioni ISO/ITAR per applicazioni specializzate:

Secondo Parti in lamiera sottile , verifica sempre che i fabbricatori selezionati siano certificati ISO o ITAR, se richiesto dal tuo prodotto. La certificazione ITAR (International Traffic in Arms Regulations) garantisce tracciabilità e documentazione adeguata, elementi essenziali per le applicazioni nel settore della difesa e aerospaziale.

Standard di ispezione e collaudo

Le certificazioni stabiliscono sistemi, ma i protocolli di ispezione assicurano che ogni componente rispetti effettivamente le specifiche. I fabbricatori professionali implementano controlli qualità su più livelli:

Secondo YEEN Technology, gli standard di ispezione qualità per la lavorazione della lamiera metallica prevedono:

- Verifica dell'accuratezza dimensionale: Gli standard nazionali richiedono generalmente tolleranze dimensionali lineari comprese tra ±0,1 mm e ±1 mm, misurate con calibri ventesimali e micrometri. Per dimensioni critiche come aperture e larghezze di fessure, i requisiti sono ancora più rigorosi.

- Esame della qualità superficiale: Le superfici in lamiera vengono sottoposte a ispezione per rilevare crepe, graffi e ammaccature. La rugosità superficiale deve rispettare le specifiche di progetto mediante ispezione visiva combinata con strumenti di misurazione della rugosità.

- Prova della resistenza strutturale: Le prove di trazione e flessione verificano le proprietà meccaniche, garantendo che i componenti possiedano resistenza e tenacità sufficienti per le applicazioni pratiche.

- Verifica del Materiale Grezzo: Il controllo qualità inizia alla fonte: ispezionando le certificazioni dei materiali e i parametri delle specifiche per confermare che le lamiere soddisfino i requisiti di progetto già prima dell'inizio del taglio.

Le operazioni professionali combinano un'ispezione completa per le dimensioni critiche con un'ispezione campionaria per i prodotti in serie. Questo approccio equilibrato individua i difetti senza creare collo di bottiglia che rallentino la produzione.

Indicatori chiave di qualità che gli acquirenti dovrebbero valutare:

- Capacità di prototipazione rapida: Il fabbricante può produrre rapidamente parti prototipo per la validazione prima di passare all'attrezzatura produttiva? Operazioni professionali come Shaoyi offrono prototipazione rapida in 5 giorni, consentendo di verificare l'adeguatezza e il funzionamento prima dell'ampliamento della produzione.

- Tempi di consegna del preventivo: Quanto tempo occorre per ricevere un preventivo dettagliato? I fabbricanti dotati di sistemi efficienti possono fornire quotazioni in poche ore anziché giorni. Un tempo di risposta del preventivo di 12 ore, ad esempio, indica operazioni snellite e capacità ingegneristiche.

- Supporto completo alla progettazione per la produzione (DFM): Il fabbricante offre feedback sul progetto per ottimizzare le vostre parti in termini di realizzabilità? I partner professionali esaminano proattivamente i progetti, identificando potenziali problemi prima che diventino inconvenienti costosi.

- Ripetibilità nelle produzioni: Alcuni lotti non dovrebbero essere eccezionali mentre altri risultano quasi inutilizzabili. Chiedete informazioni sulla coerenza qualitativa tra i diversi lotti: i fabbricanti affidabili mantengono un rigoroso controllo statistico dei processi.

- Sistemi di tracciabilità: Il fabbricante è in grado di rintracciare ogni singola parte attraverso la sua storia produttiva? La tracciabilità della qualità consente un'identificazione rapida dei problemi e l'attuazione immediata di azioni correttive.

- Protocolli di calibrazione delle attrezzature: Le attrezzature per il taglio e la piegatura richiedono una regolare calibrazione per mantenere la precisione. Le officine professionali documentano i programmi di calibrazione e i relativi risultati.

- Supporto ingegneristico interno: I fabbricanti dotati di personale ingegneristico possono ottimizzare i vostri progetti, risolvere le difficoltà produttive e accelerare significativamente i tempi di realizzazione del progetto.

La differenza tra fabbricanti professionali e officine di base diventa evidente quando si esaminano sistematicamente questi indicatori di qualità. Le certificazioni forniscono una validazione esterna. I protocolli di ispezione individuano i difetti. Le capacità operative come la prototipazione rapida e il supporto DFM accelerano lo sviluppo del prodotto riducendo al contempo i rischi.

Armati di questa conoscenza sugli standard qualitativi, il passo successivo consiste nel sapere come interfacciarsi effettivamente con fabbricanti professionali, dalla richiesta iniziale fino alla produzione.

Collaborare con Fabbricanti Professionali

Conosci i processi, hai selezionato i materiali e il tuo progetto segue i principi della progettazione per la producibilità (DFM). Ora è arrivato il momento della verità: collaborare con un fabbricante in grado di trasformare le tue specifiche in componenti reali. Questo passaggio dalla teoria all'esecuzione rappresenta una difficoltà per molti acquirenti, ma non deve esserlo.

Pensa all'interazione con un fabbricante professionista come alla pianificazione di un viaggio in auto. Secondo AMG Industries, non puoi semplicemente partire senza un piano: devi prima tracciarlo, altrimenti rischi di perderti, di provare frustrazione o di pagare troppo. Una piccola preparazione fa tutta la differenza tra un progetto fluido e un disastro costoso.

Preparare le specifiche del progetto

Prima di inviare la prima email o effettuare una telefonata di richiesta, prenditi del tempo per organizzare le tue idee. Questa preparazione evita problemi successivi e comunica ai produttori che sei un professionista da privilegiare.

Quali informazioni dovresti avere pronte?

- Tipo e complessità del pezzo: Stai richiedendo semplici supporti oppure involucri complessi con piegature multiple? Più sei specifico, meno dovranno fare supposizioni i produttori.

- Specifiche del materiale: Indica il tipo, la qualità e lo spessore del materiale. Secondo TrueCADD , nella specifica del materiale devono essere indicati tipo, qualità e spessore, considerando che la tolleranza dello spessore disponibile a magazzino può variare in base al produttore.

- Requisiti estetici: Includi le specifiche relative alla preparazione della superficie, all'eventuale primer richiesto e a tutti i dettagli sulla verniciatura o sul rivestimento a polvere, con i numeri di riferimento del produttore e lo spessore desiderato del rivestimento.

- Stime delle quantità: Quantità maggiori riducono tipicamente il costo per pezzo. Prepara sia le quantità iniziali sia i volumi annuali previsti per consentire ai produttori di ottimizzare i prezzi.

- Tempi previsti: Quando hai effettivamente bisogno dei componenti? Comprendere la tua flessibilità aiuta i produttori a inserire il tuo progetto nel loro programma di produzione.

Documenti essenziali:

I produttori professionali si aspettano documentazione tecnica chiara. Il tuo pacchetto dovrebbe includere:

- File CAD: modelli 3D in formati come STEP o IGES, oltre a disegni 2D in formato PDF o DWG

- Disegni quotati: Completati con tolleranze, indicazioni di piegatura e annotazioni dei fori

- Certificazioni dei Materiali: Se fornisci tu il materiale, includi le certificazioni di prova del laminatoio

- Contesto di assemblaggio: Mostra come il tuo componente si inserisce in insiemi più grandi: questo aiuta i produttori a comprendere i requisiti critici di accoppiamento

Secondo TrueCADD, i disegni tecnici privi di informazioni sufficienti costringono i fabbricatori a procedere per tentativi, causando spreco di materiale, costose riparazioni e ritardi nei progetti. La vostra documentazione dovrebbe eliminare completamente ogni ambiguità.

Valutare le Capacità del Fabbricatore

Non tutti i laboratori offrono tutti i servizi, quindi abbinare le capacità del fabbricatore ai requisiti del vostro progetto permette di risparmiare tempo ed evitare frustrazioni. Secondo York Sheet Metal , diversi fattori chiave distinguono i fornitori di qualità dagli altri.

Domande da porre ai potenziali fabbricatori:

- Record di qualità: Potete contare su parti di qualità in modo costante? Se un fornitore non supera il vostro test di qualità, è il momento di trovarne uno nuovo.

- Affidabilità nella consegna puntuale: La chiave non è quanto velocemente possono consegnarvelo, ma quanto sono sicuri che riceverete le parti entro la data promessa. I fornitori onesti respingono le scadenze irrealistiche piuttosto che fare promesse aggressive e poi saltare le consegne.

- Reputazione e longevità: Da quanto tempo il fabbricatore è in attività? Stanno modernizzando i propri sistemi e attrezzature? I fornitori che sono all'avanguardia nella tecnologia e investono nelle proprie squadre dimostrano una solidità che si desidera in un partner.

- Reattività nella comunicazione: Quando chiami o invii un'email, quanto tempo impiegano a rispondere? Qual è la qualità della comunicazione? Collaborare con clienti globali e tempi di consegna ridotti richiede un fabbricatore in grado di soddisfare esigenze dinamiche.

- Disponibilità ad affrontare le sfide: Il fornitore evita progetti complessi? Far crescere la propria attività significa incorporare nuovi materiali o tecnologie: trovate un partner disposto a correre rischi insieme a voi.

- Responsabilità per gli errori: Quando le cose non vanno come previsto, il fabbricatore si assume le proprie responsabilità e lavora per migliorare? La responsabilità è il fondamento della fiducia.

Le capacità di assemblaggio sono importanti:

Molti progetti richiedono più di semplici parti lavorate: necessitano di assemblaggi completi. Verifica se il tuo fornitore offre servizi di saldatura, inserimento di componenti hardware, finiture e assemblaggio finale. Raggruppare questi passaggi in un unico fornitore semplifica la logistica e riduce i problemi di coordinamento.

Procedura passo dopo passo per collaborare con fornitori specializzati:

- Definisci completamente i tuoi requisiti: Raccogli tutte le specifiche, i disegni, i requisiti sui materiali, le quantità e le tempistiche previste prima di contattarli.

- Identifica da 3 a 5 candidati qualificati: Ricerca fornitori con esperienza nel tuo settore e nei processi specifici richiesti dal tuo progetto. Verifica certificazioni e capacità produttive.

- Invia pacchetti formali di richiesta di offerta (RFQ): Invia documentazione completa a ciascun candidato contemporaneamente. Includi informazioni aziendali, ambito del progetto e criteri di valutazione.

- Valuta le offerte in modo sistematico: Confronta i prezzi, ma valuta anche i tempi di consegna, gli impegni sulla qualità e la qualità della comunicazione. Il prezzo più basso non è sempre il valore migliore.

- Richiedi campioni o visita le strutture: Per progetti importanti, verifica direttamente le capacità. Controlla lo stato delle attrezzature, incontra il team e valuta i sistemi di qualità di persona.

- Negozia le condizioni e stabilisci accordi: Chiarisci le condizioni di pagamento, le aspettative sulla qualità, i programmi di consegna e le procedure per la gestione dei problemi prima dell'inizio della produzione.

- Approva i primi esemplari: Esamina i campioni iniziali di produzione rispetto alle tue specifiche prima di autorizzare le serie complete.

- Mantieni una comunicazione continua: Resta in contatto regolare durante tutta la produzione. Affronta immediatamente i problemi e fornisci feedback che aiuti il tuo fornitore a migliorare.

Le migliori relazioni con i carpentieri si trasformano in vere partnership, in cui entrambe le parti traggono vantaggio da una comunicazione aperta, da un reciproco rispetto e da un impegno condiviso verso risultati di qualità. Individuare la giusta corrispondenza richiede uno sforzo iniziale, ma ripaga nel corso del progetto e spesso per anni di futura collaborazione.

Procedere con il tuo progetto di carpenteria

Hai ora esplorato l'intero panorama della carpenteria professionale in lamiera, comprendendo cosa distingue un lavoro industriale dagli approcci fai-da-te, fino a valutare le capacità dei vari carpentieri. Ma la conoscenza senza azione rimane soltanto teoria. Quindi, qual è il passo successivo?

La risposta dipende interamente dalla fase in cui ti trovi nel tuo percorso di carpenteria. Che tu stia ancora esplorando le nozioni fondamentali o sia pronto a richiedere preventivi già domani, il percorso da seguire è diverso per ciascuno.

Il successo di qualsiasi progetto professionale di carpenteria metallica si basa su tre pilastri: la selezione di materiali adatti ai requisiti della tua applicazione, la progettazione di componenti che i carpentieri possano produrre in modo efficiente e la collaborazione con carpentieri certificati le cui capacità rispondano ai tuoi standard qualitativi.

Punti Chiave per il Tuo Progetto di Carpenteria

Riassumiamo tutto quanto trattato in indicazioni pratiche organizzate in base alla tua attuale fase:

Se stai ancora studiando i processi:

- Tieni presente che taglio, formatura, punzonatura e assemblaggio rappresentano le quattro categorie fondamentali di processo, ognuna delle quali incide in modo diverso sulla qualità finale e sul costo del componente

- Considera che il taglio laser è predominante per lavorazioni precise su lamiere di spessore sottile e medio, mentre il plasma è più economico per materiali più pesanti

- Ricorda che i saldatori certificati AWS rappresentano il riferimento qualitativo del settore per gli assiemi saldati: verifica sempre questa qualifica quando la saldatura è un fattore critico

Se stai scegliendo i materiali:

- Abbinare i requisiti meccanici, l'esposizione ambientale e i vincoli di budget alle proprietà dei materiali prima di definire le specifiche

- L'acciaio inossidabile offre una durata insuperabile in ambienti aggressivi; l'alluminio garantisce un risparmio sul peso; l'acciaio laminato a freddo rappresenta l'opzione più economica per ambienti interni

- I numeri dei calibri funzionano in modo inverso: numeri più bassi indicano materiali più spessi. Una lamiera da 10 calibro misura circa 3,4 mm, mentre una da 26 calibro è di soli circa 0,45 mm

Se si desidera ottimizzare il design:

- Mantenere i raggi di piegatura interni almeno pari allo spessore del materiale per evitare crepe

- Posizionare i fori a una distanza minima di 2 volte lo spessore del materiale dalle zone di piegatura per evitare deformazioni

- Specificare dimensioni standard per i fori e raggi di piegatura costanti per ridurre i costi degli utensili e accelerare la produzione

- Coinvolgere i produttori fin dalle prime fasi di progettazione: prevenire costa sempre meno che correggere

Se sei pronto a trovare un produttore:

- Verificare certificazioni come IATF 16949 per applicazioni automobilistiche e certificazioni saldatura AWS per assemblaggi critici

- Preparare tutta la documentazione completa, inclusi file CAD, disegni quotati, specifiche dei materiali e requisiti di finitura prima di richiedere preventivi

- Valutare le capacità di prototipazione rapida, i tempi di consegna dei preventivi e il supporto DFM come indicatori di un'operatività professionale

- Chiedere dell'accountability qualora le cose non procedessero come previsto: questo rivela il reale potenziale di partnership

Fare il prossimo passo

La tua guida professionale alla lavorazione della lamiera non sarebbe completa senza indirizzarti verso azioni concrete. Ecco come procedere in base alle tue esigenze attuali:

Per la pianificazione di progetti di lavorazione della lamiera:

Inizia documentando completamente i tuoi requisiti. Raccogli disegni dei componenti, specifiche dei materiali, stime delle quantità e tempistiche previste prima di contattare qualsiasi produttore. Secondo le migliori pratiche del settore, coinvolgere i partner fin dalle fasi iniziali di ideazione—anziché attendere il completamento dei progetti—migliora notevolmente i risultati. I produttori di precisione possono offrire raccomandazioni che garantiscono la realizzabilità della tua visione riducendo al minimo gli ostacoli.

Per servizi di lavorazione personalizzata di lamiere:

Identifica produttori le cui certificazioni e capacità corrispondano alla tua applicazione specifica. Per stampaggio automotive e assemblaggi metallici di precisione, produttori come Tecnologia del metallo di Shaoyi (Ningbo) offrono qualità certificata IATF 16949 con prototipazione rapida in 5 giorni e supporto completo per l'analisi della producibilità (DFM), consentendoti di validare rapidamente i progetti prima di passare alla realizzazione degli attrezzi di produzione. Il loro tempo di risposta per i preventivi in 12 ore indica inoltre un'elevata efficienza operativa, che accelera i tempi di progetto.

Per partnership continuative di lavorazione:

Le migliori relazioni con i fornitori si trasformano in vere collaborazioni. Trattate i produttori qualificati come un'estensione del vostro team di ingegneria. Condividete previsioni, fornite feedback e investite in infrastrutture di comunicazione che mantengano i progetti in corso senza intoppi. Le aziende che coltivano questi rapporti superano costantemente quelle che considerano la produzione una semplice attività transazionale di acquisto.

Qualunque sia il vostro livello, ricordate questo: la lavorazione professionale della lamiera trasforma fogli metallici piani in componenti di precisione che alimentano praticamente ogni settore industriale. Le conoscenze acquisite vi permettono di prendere decisioni più consapevoli, comunicare in modo più efficace con i produttori e ottenere infine parti migliori, più rapidamente e a costi inferiori. Ora è il momento di mettere queste conoscenze al lavoro.

Domande frequenti sulla lavorazione professionale della lamiera

1. Qual è la differenza tra produzione e lavorazione della lamiera?

La produzione di lamiere si concentra sulla realizzazione su larga scala di fogli metallici grezzi attraverso operazioni di laminazione e lavorazione. La fabbricazione trasforma questi fogli in componenti personalizzati mediante processi di taglio, piegatura, punzonatura e saldatura. I fabbri professionali colmano questa lacuna prendendo materiali standardizzati e creando soluzioni su misura che soddisfano specifiche tolleranze ingegneristiche e norme di conformità per applicazioni che vanno dai telai automobilistici ai sistemi HVAC.

2. Quali certificazioni devo cercare in un professionista della lavorazione delle lamiere?

Per applicazioni automobilistiche, la certificazione IATF 16949 è essenziale poiché attesta sistemi di gestione della qualità orientati ai processi volti alla prevenzione dei difetti. Le certificazioni saldatori AWS garantiscono che i saldatori rispettino gli standard del settore per lamiera fino a 6,07 mm di spessore. La ISO 9001 copre la gestione generale della qualità, mentre la certificazione ITAR è richiesta per applicazioni nel settore della difesa e aerospaziale. Produttori come Shaoyi (Ningbo) Metal Technology possiedono la certificazione IATF 16949 per lo stampaggio e gli assemblaggi di precisione nel settore automobilistico.

3. Quali materiali sono comunemente utilizzati nella lavorazione professionale della lamiera?

I materiali più comuni includono acciaio inossidabile (304/316) per la resistenza alla corrosione in apparecchiature alimentari e mediche, alluminio per componenti leggeri nel settore aerospaziale e automobilistico, acciaio laminato a freddo per applicazioni interne economiche, acciaio galvanizzato per impianti HVAC e involucri esterni e rame per componenti elettrici. La selezione del materiale dipende dai requisiti meccanici, dall'esposizione ambientale, dalle esigenze di formabilità, dai vincoli di peso e dai parametri di budget.

4. Cos'è la Progettazione per la Produzione (DFM) nella lavorazione della lamiera?

I principi della DFM ottimizzano i progetti per una produzione efficiente riducendo al contempo i costi. Le linee guida fondamentali includono il mantenimento di raggi di piegatura pari almeno allo spessore del materiale, il posizionamento dei fori a una distanza di almeno 2 volte lo spessore del materiale dai piegamenti, l'inclusione di tagli di scarico agli angoli, l'assicurazione che le flange siano lunghe almeno 4 volte lo spessore del materiale e l'orientamento dei piegamenti trasversalmente rispetto alla direzione della trama. Fabbri professionisti come Shaoyi offrono un supporto completo sulla DFM per identificare eventuali problemi prima della produzione.

5. Come preparo le specifiche quando richiedo un preventivo per la lavorazione di lamiere?

Preparare una documentazione completa, inclusi file CAD in formato STEP o IGES, disegni 2D quotati con tolleranze, specifiche del tipo e grado del materiale, requisiti di finitura con dettagli sui rivestimenti, stime delle quantità per volumi iniziali e annuali, e tempistiche previste. Specifiche chiare eliminano ambiguità, evitano costose revisioni e consentono ai fornitori di offrire preventivi accurati in tempi rapidi: alcune aziende professionali offrono tempi di risposta entro 12 ore se la documentazione è adeguata.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —