- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Fabbri di Metalli di Precisione Svelati: 8 Segreti Interni che gli Acquirenti Trascurano

Time : 2026-01-07

Cosa significa realmente lavorazione metalli di precisione

Quando sentite il termine "lavorazione metalli di precisione", cosa vi viene in mente? Se state pensando a normali officine di saldatura o a strutture per la lavorazione generica dei metalli, allora state trascurando una distinzione fondamentale che separa la produzione ordinaria dalla produzione di livello ingegneristico . La differenza non riguarda soltanto la qualità, ma misure così precise da risultare invisibili ad occhio nudo.

La lavorazione metalli di precisione è un approccio produttivo specializzato che raggiunge tolleranze dimensionali comprese tra ±0,001 e ±0,010 pollici, utilizzando attrezzature CNC avanzate, sistemi rigorosi di controllo qualità e una costanza progettata per realizzare componenti in cui anche deviazioni microscopiche possono determinare il successo o il fallimento del prodotto.

Questo articolo è la guida completa per comprendere i fabbricanti di precisione in campo metallurgico, sia che tu sia un professionista degli approvvigionamenti alla ricerca di fornitori potenziali, un ingegnere che specifica componenti critici, oppure qualcuno che sta valutando opportunità di carriera in questo settore ad alta domanda. Scoprirai informazioni riservate che la maggior parte degli acquirenti ignora e imparerai esattamente cosa distingue i migliori fabbricanti dalla media.

Cosa differenzia la lavorazione di precisione da quella standard

Immagina di ordinare una piastra d'acciaio spessa 1 pollice. Nella lavorazione standard, tale piastra potrebbe arrivare con uno spessore compreso tra 0,970 e 1,030 pollici, una variazione di ±0,030 pollici che è perfettamente accettabile per strutture edili o involucri semplici. Ora considera la stessa piastra prodotta da fabbricanti di metalli di precisione: lo spessore sarebbe compreso tra 0,995 e 1,005 pollici, una tolleranza pari soltanto a ±0,005 pollici .

Quel miglioramento sei volte maggiore in termini di precisione non avviene per caso. La lavorazione di precisione richiede sistemi avanzati a laser in fibra, piegatrici CNC robotizzate con sistemi di misurazione angolare e macchine per la misurazione tridimensionale che verificano l'accuratezza su geometrie complesse. I normali laboratori non possono semplicemente replicare queste capacità con attrezzature generiche.

Comprendere gli standard di tolleranza nella lavorazione dei metalli

Le tolleranze rappresentano il limite consentito di variazione in qualsiasi componente prodotto. È qui che la precisione nei metalli conta davvero: diversi processi raggiungono risultati notevolmente differenti.

Secondo gli standard del settore, le operazioni di fresatura e tornitura possono raggiungere tolleranze fino a ±0,0001 pollici, mentre il taglio laser fornisce tipicamente valori tra ±0,005 e ±0,010 pollici a seconda dello spessore del materiale. A confronto, il taglio al plasma si attesta tra ±0,010 e ±0,020 pollici, oppure operazioni standard di piegatura tra ±0,010 e ±0,030 pollici.

Perché questo è importante per te? Perché una deviazione di 0,020 pollici potrebbe rendere un componente aerospaziale completamente inutilizzabile, mentre la stessa varianza nell'edilizia generica passerebbe inosservata. La lavorazione di precisione mantiene tipicamente tolleranze comprese tra ±0,005 e ±0,010 pollici su parti complesse, uno standard che la fabbricazione generica semplicemente non riesce a raggiungere.

L'investimento necessario per ottenere queste tolleranze strette ripaga grazie all'eliminazione delle riparazioni, tempi di assemblaggio più rapidi e prodotti che funzionano esattamente come progettati. Come scoprirai lungo questa guida, comprendere queste differenze è il primo segreto che distingue gli acquirenti informati da coloro che imparano lezioni costose sulla loro pelle.

Processi fondamentali alla base della lavorazione di precisione dei metalli

Capisci cosa significano le tolleranze, ma come si ottengono fabbricanti di metalli precisi raggiungere effettivamente quelle specifiche incredibilmente precise? La risposta risiede in una combinazione attentamente orchestrata di processi avanzati, ognuno dei quali contribuisce con capacità uniche al prodotto finale. Comprendere questi metodi fondamentali aiuta a valutare potenziali fornitori e a comunicare in modo più efficace riguardo ai requisiti del proprio progetto.

Ecco i principali metodi di lavorazione che definiscono le operazioni di carpenteria metallica di precisione:

- Fresa CNC: Fresatura, tornitura e foratura controllate da computer che rimuovono materiale con un'accuratezza inferiore al millesimo di pollice

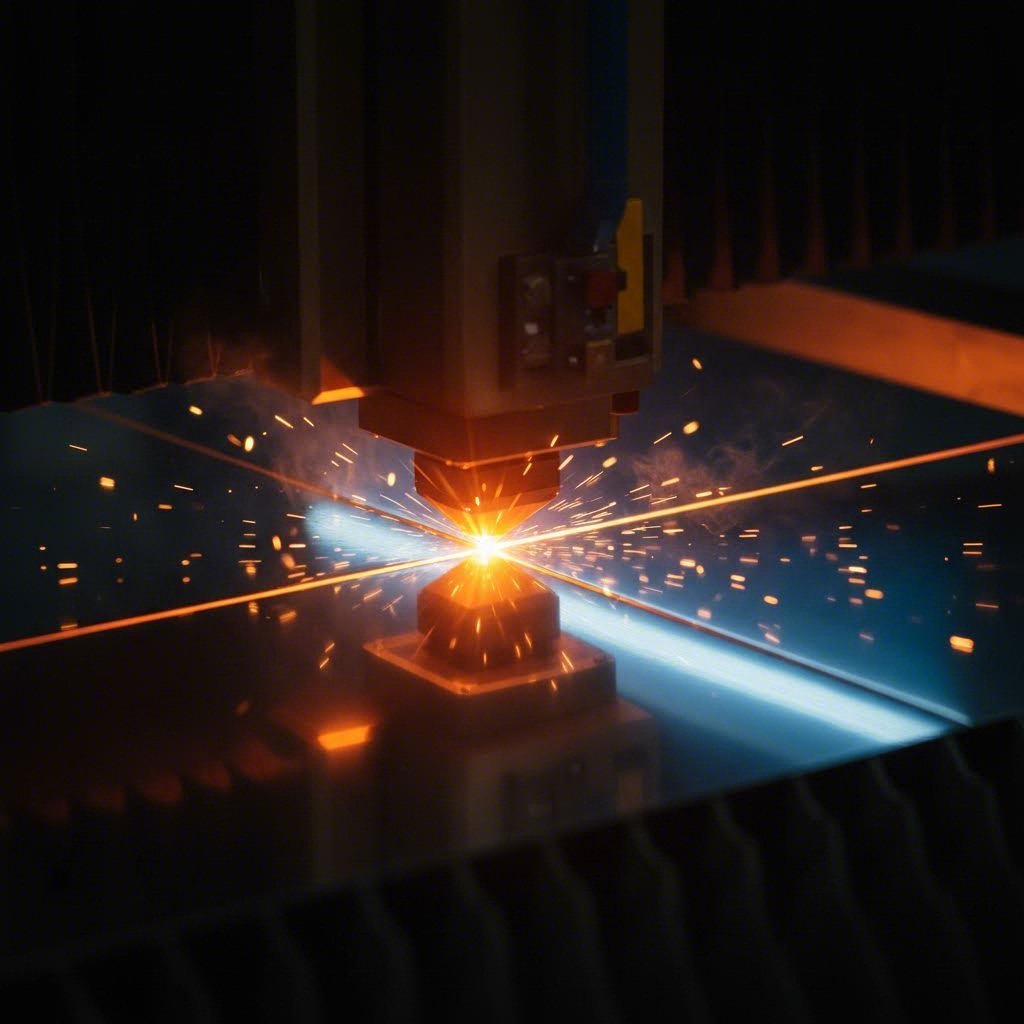

- Taglio laser: Fasci ad alta potenza che vaporizzano il materiale lungo percorsi programmati, garantendo bordi puliti senza contatto meccanico

- Stampaggio di Precisione: Processi di formatura a freddo che utilizzano matrici progettate per sagomare componenti metallici ad alta velocità con accuratezza ripetibile

- Saldatura: Operazioni di giunzione che mantengono le proprietà del materiale di base garantendo al contempo l'integrità strutturale

- Operazioni di finitura: Trattamenti superficiali che proteggono i componenti e aggiungono precisione dimensionale alle parti finali

Lavorazioni CNC e accuratezza controllata da computer

Che cosa rende la lavorazione CNC il pilastro della produzione di metalli di precisione? È l'unione tra controllo computerizzato e taglio meccanico che elimina le variabilità umane dal processo. Ogni movimento dell'utensile da taglio segue istruzioni preprogrammate, eseguendo lo stesso percorso con identica velocità e profondità sia sul primo pezzo che sul millesimo.

La fresatura CNC, ad esempio, mantiene tolleranze di ±0,005 pollici, circa lo spessore di un singolo foglio di carta. Questo processo 2D offre una precisione simile a quella della fresatura tradizionale ma con costi più contenuti per le applicazioni appropriate. La tecnologia funziona traducendo il file CAD in movimenti della macchina, garantendo che ciò che progettate sia esattamente ciò che viene prodotto.

Le operazioni moderne di fabbricazione metalli di precisione combinano diversi processi CNC all'interno di un'unica struttura. Un componente potrebbe iniziare su un tornio CNC per operazioni di tornitura, passare a un centro di lavoro verticale per la fresatura di particolari geometrie, quindi subire foratura e filettatura finale, il tutto controllato da una programmazione integrata che mantiene relazioni dimensionali costanti durante l'intero processo.

Taglio al laser per la progettazione di componenti complessi

Sembra complicato? Il taglio al laser semplifica effettivamente la produzione di geometrie complesse che metterebbero in difficoltà i metodi di taglio convenzionali. Mediante il controllo numerico computerizzato, un fascio laser ad alta potenza vaporizza il materiale lungo percorsi programmati con precisione, lasciando bordi finiti di alta qualità senza lo stress meccanico derivante dal contatto con utensili fisici.

La precisione raggiungibile varia in base al tipo di materiale. I metalli solitamente mantengono tolleranze di ±0,005 pollici, mentre materiali plastici e legno raggiungono circa ±0,009 pollici. Ciò che è notevole è che questa coerenza nelle tolleranze si mantiene indipendentemente dalle dimensioni delle caratteristiche: che tu stia tagliando un foro da 0,25 pollici o un profilo da 6 pollici, la precisione di ±0,005 pollici rimane costante .

Le applicazioni spaziano da componenti automobilistici e involucri per dispositivi elettronici fino a equipaggiamenti agricoli e dispositivi medici. La tecnologia eccelle nella produzione di forme complesse con tempi minimi di allestimento, risultando ideale sia per prototipi che per serie produttive in cui conta la flessibilità progettuale.

Processi di Stampaggio di Precisione e Formatura a Freddo

Quando hai bisogno di migliaia di componenti identici prodotti ad alta velocità, lo stampaggio di precisione è la soluzione. Questo metodo di formatura a freddo utilizza matrici progettate e presse per stampare metalli lamiera in forme consistenti, garantendo una ripetibilità che il taglio laser da solo non può eguagliare nella produzione di grandi volumi.

Il processo funziona particolarmente bene per utensili elettrici, supporti di montaggio, componenti del telaio e soluzioni di fissaggio. A differenza delle operazioni di taglio che rimuovono materiale, la stampatura lo riforma, il che significa che non si paga per materiale che finirebbe come scarto. Per volumi di produzione in cui i costi degli stampi possono essere ammortizzati su migliaia di pezzi, la stampatura offre spesso il prezzo più basso per singolo componente.

Tecnologie di saldatura e unione

La saldatura di precisione va ben oltre la semplice fusione di due pezzi di metallo. Tecniche avanzate come la saldatura TIG, la saldatura laser e la saldatura MIG robotizzata permettono ai costruttori di unire componenti mantenendo tolleranze molto strette sull'intero insieme finito. La sfida consiste nel controllare l'apporto di calore per evitare deformazioni e distorsioni che porterebbero fuori specifica elementi accuratamente lavorati.

Le misure di controllo qualità durante la saldatura includono il monitoraggio in tempo reale di parametri come amperaggio, tensione e velocità di avanzamento. Molte operazioni di precisione utilizzano sistemi di fissaggio che mantengono i componenti perfettamente allineati durante il processo di saldatura, verificando successivamente l'esattezza dimensionale mediante apparecchiature di misura tridimensionale.

Operazioni di finitura e impatto dimensionale

Ecco qualcosa che molti acquirenti trascurano: le operazioni di finitura influiscono sulle dimensioni finali. I rivestimenti non sono solo trattamenti superficiali: aggiungono uno spessore misurabile che deve essere considerato nelle specifiche di progetto.

Secondo i dati di lavorazione, diversi rivestimenti aggiungono spessori variabili alle dimensioni dei pezzi:

- Di peso superiore a 20 g/m2 aggiunge 0,0002 pollici per lato

- Di peso superiore a 20 g/m2 aggiunge 0,0003 pollici per lato

- Anodizzazione: aggiunge da 0,0002 a 0,0009 pollici per lato

- Imprimitura in polvere: aggiunge da 0,002 a 0,005 pollici per lato

Si consideri un foro di precisione progettato per un perno da 0,250 pollici. Se si riveste a polvere quel componente senza tenere conto dello spessore del rivestimento, si potrebbero aggiungere fino a 0,010 pollici al diametro del foro: improvvisamente un accoppiamento pressato diventa un accoppiamento scorrevole. I fabbri metallici di precisione esperti integrano queste considerazioni nel loro processo di revisione progettuale prima dell'inizio della produzione.

Comprendere come questi processi interagiscono rivela perché la selezione dei materiali è altrettanto importante della capacità del processo. La sezione successiva esplora i metalli con cui i fabbri metallici di precisione lavorano più frequentemente e perché la scelta del materiale giusto può determinare il successo o il fallimento del vostro progetto.

Materiali utilizzati dai fabbri metallici di precisione

Hai visto come processi avanzati raggiungano tolleranze strette—ma ecco un segreto che molti acquirenti trascurano: anche le attrezzature CNC più sofisticate non possono compensare una scelta errata del materiale. Il metallo che selezioni determina fondamentalmente quali tolleranze sono realizzabili, come il componente si comporterà in esercizio e, in ultima analisi, quanto costerà il tuo progetto. I produttori specializzati nella lavorazione della lamiera di precisione conoscono intimamente questa relazione, ed è per questo che la scelta del materiale avviene fin dalle fasi iniziali di ogni progetto di successo.

Pensala così: scegliere un metallo per la fabbricazione di precisione è come selezionare gli ingredienti per una ricetta. Ogni metallo porta con sé qualità intrinseche che lo rendono adatto a specifiche applicazioni. Metalli più resistenti sopportano carichi maggiori, mentre altri offrono una protezione superiore contro la corrosione o temperature di fusione più elevate. Comprendere queste proprietà ti aiuta a prendere decisioni consapevoli, evitando di imparare lezioni costose dopo l'inizio della produzione.

Acciaio inossidabile e alluminio per applicazioni ad alte prestazioni

Quando gli acquirenti chiedono all'azienda specializzata in lavorazioni di lamiere di precisione quali siano i materiali più comunemente lavorati, due nomi figurano costantemente ai primi posti: acciaio inossidabile e alluminio. Questi metalli dominano la fabbricazione di precisione per ottime ragioni.

Acciaio inossidabile si guadagna la sua reputazione grazie a un'eccezionale resistenza e capacità di resistere alla corrosione. Le qualità come l'acciaio inossidabile 304 e 316 resistono al degrado in ambienti aggressivi, risultando essenziali per applicazioni mediche, nell'industria alimentare e in ambito marino. Secondo specifiche del settore , l'acciaio inossidabile è più difficile da lavorare rispetto all'alluminio—richiede più tempo e utensili specializzati—ma offre una durabilità a lungo termine e un'integrità strutturale che giustificano l'investimento.

Che dire della realizzabilità delle tolleranze? L'acciaio inossidabile laminato a freddo offre tolleranze di spessore più strette rispetto alle alternative laminate a caldo. Per lamiere con spessore inferiore a 1,0 mm e larghezza inferiore a 1250 mm, i produttori raggiungono tipicamente tolleranze di spessore comprese tra ±0,030 e ±0,035 mm. Questa uniformità è importante quando si impilano componenti o si lavora con spazi ridotti.

Alluminio si pone come la scelta più versatile nella fabbricazione di precisione grazie alla sua leggerezza, all'eccellente lavorabilità e alla naturale resistenza alla corrosione. La lega 6061 bilancia perfettamente resistenza e lavorabilità, mentre l'alluminio 7075 offre una resistenza superiore per componenti aerospaziali e automobilistici ad alte prestazioni. Poiché l'alluminio si lavora più facilmente dell'acciaio, si ottengono spesso tempi di consegna più brevi e costi inferiori per geometrie equivalenti.

Acciaio al carbonio e alternative laminate a freddo

Hai bisogno di resistenza senza il sovrapprezzo dell'acciaio inossidabile? L'acciaio al carbonio offre una combinazione interessante di proprietà meccaniche, costo ridotto e buona lavorabilità. Marche come 1018 e 1045 forniscono diversi livelli di durezza adatti a differenti processi di fresatura e formatura. I produttori di metalli a Penn raccomandano frequentemente l'acciaio al carbonio per componenti strutturali e industriali dove l'esposizione alla corrosione è limitata o possono essere applicati rivestimenti protettivi.

Ecco un aspetto degno di nota: il processo di laminazione influisce notevolmente sulle tolleranze ottenibili. L'acciaio laminato a caldo—processato a temperature superiori ai 1.700 °F—presenta variazioni di spessore maggiori a causa del raffreddamento non controllato. L'acciaio laminato a freddo subisce ulteriori trattamenti a temperatura ambiente, migliorando resistenza, finitura superficiale e precisione dimensionale. Per applicazioni di precisione, il materiale laminato a freddo si rivela generalmente degno del lieve sovrapprezzo.

Metalli speciali per ambienti impegnativi

Alcune applicazioni richiedono materiali oltre alle opzioni standard. Rame, ottone e titanio coprono ciascuno nicchie specifiche nella produzione di precisione.

Rame offre un'eccellente conducibilità elettrica e termica, rendendolo indispensabile per contatti elettrici, scambiatori di calore e componenti industriali. Sebbene più morbido e facilmente deformabile rispetto all'acciaio, il rame mantiene tolleranze strette e raggiunge finiture superficiali eccellenti attraverso una lavorazione CNC accurata.

Ottone combina eccellente conducibilità elettrica con resistenza alla corrosione e un aspetto dorato particolarmente accattivante. Oltre l'estetica, l'ottone si lavora in modo eccezionale—riducendo l'usura degli utensili e aumentando l'efficienza produttiva. Componenti elettrici, accessori idraulici ed elementi architettonici decorativi traggono tutti vantaggio dalla lavorazione dell'ottone.

Titanio si impone nel settore aerospaziale, medico e ingegneria ad Alta Prestazione per il suo eccezionale rapporto resistenza-peso e biocompatibilità. Sì, è difficile da lavorare e richiede utensili specializzati. Ma quando si necessitano impianti medici o componenti di telaio, le proprietà uniche del titanio giustificano la maggiore complessità produttiva.

Criteri di Selezione dei Materiali che Guidano le Decisioni

Come fanno i professionisti della fabbricazione a guidare la selezione dei materiali? Valutano cinque proprietà fondamentali in base ai requisiti dell'applicazione:

- Resistenza alla Trazione: La forza che un metallo sopporta senza fratturarsi—fondamentale per componenti soggetti a carichi significativi

- Resistenza alla corrosione: Essenziale per l'esposizione all'acqua salata, ambienti umidi o contatto con sostanze chimiche

- Saldurabilità: Metalli facilmente saldabili riducono i tempi e i costi di produzione

- Lavorabilità: La facilità con cui il materiale si taglia con utensili standard incide sui tempi di consegna e sui prezzi

- Duttilità e formabilità: Determina quali forme sono realizzabili senza crepe o rotture

| Tipo di Materia | Proprietà chiave | Applicazioni comuni | Raggiungibilità delle Tolleranze |

|---|---|---|---|

| Acciaio inossidabile (304/316) | Alta resistenza, eccellente resistenza alla corrosione, durata | Dispositivi medici, lavorazione alimentare, attrezzature marittime | spessore da ±0,030 a ±0,060 mm (laminato a freddo) |

| Alluminio (6061/7075) | Leggero, eccellente lavorabilità, resistente alla corrosione | Componenti aerospaziali, parti automobilistiche, involucri per dispositivi elettronici | spessore da ±0,03 a ±0,24 mm in base al calibro |

| Acciaio al carbonio (1018/1045) | Alta resistenza, economico, buona lavorabilità | Componenti strutturali, macchinari industriali, elementi di fissaggio | spessore da ±0,17 a ±0,46 mm (laminato a caldo) |

| Acciaio Laminato a Freddo (SPCC) | Maggiore resistenza, finitura liscia, tolleranze più strette | Assemblaggi di precisione, pannelli automobilistici, elettrodomestici | spessore da ±0,05 a ±0,22 mm |

| Rame | Eccellente conducibilità elettrica/termica, morbido, formabile | Contatti elettrici, scambiatori di calore, barre collettrici | Ottimo mantenimento delle tolleranze nelle operazioni CNC |

| Ottone | Buona conducibilità, resistente alla corrosione, facile da lavorare | Componenti elettrici, ferramenta idraulica, parti decorative | L'usura ridotta degli utensili consente una precisione costante |

| Titanio | Eccezionale rapporto resistenza-peso, biocompatibile, resistente alla corrosione | Strutture aerospaziali, impianti medici, ingegneria ad alte prestazioni | Richiede utensili specializzati; raggiunge tolleranze strette con un corretto allestimento |

Noti come la realizzabilità delle tolleranze vari notevolmente a seconda dei materiali? Questa variazione spiega perché i produttori esperti di precisione discutono della selezione dei materiali prima di fornire un preventivo per il tuo progetto. La scelta del materiale giusto ottimizza contemporaneamente prestazioni, producibilità e costi.

Comprendere i materiali è fondamentale, ma sapere quali settori richiedono la lavorazione di precisione rivela il motivo per cui queste capacità sono così importanti. La sezione successiva esplora i settori in cui le tolleranze strette non sono solo preferite, ma assolutamente necessarie.

Settori che si affidano alla lavorazione metallica di precisione

Ecco cosa distingue gli acquirenti occasionali dai professionisti approvvigionati: comprendere che la lavorazione precisa dei metalli non è un lusso, ma una necessità assoluta in determinati settori. Quando un componente si guasta nei tuoi dispositivi elettronici di consumo, ti trovi di fronte a una pratica di garanzia fastidiosa. Quando un componente si guasta su un aereo a 35.000 piedi o all'interno del corpo di un paziente, le conseguenze sono catastrofiche. Questa realtà spiega perché alcuni settori richiedono capacità di produzione che la comune lavorazione dei metalli semplicemente non può garantire.

I settori che richiedono produttori di precisione condividono caratteristiche comuni: rigorosa supervisione normativa, tolleranza zero per i guasti e componenti in cui deviazioni microscopiche determinano se un prodotto funziona o se qualcuno si fa male. Esaminiamo le esigenze specifiche di ciascun settore e il motivo per cui le capacità di precisione sono così fondamentali.

- Aerospaziale e Difesa: Componenti critici per il volo con requisiti di certificazione AS9100 e conformità FAA/EASA

- Automotive: Telaio, sospensioni e parti strutturali che richiedono sistemi di qualità IATF 16949

- Dispositivi Medici: Strumenti chirurgici e impianti regolati dagli standard FDA QSR e ISO 13485

- Elettronica: Involucri, dissipatori di calore e componenti di schermatura con considerazioni EMI/RFI

- Farmaceutico e lavorazione alimentare: Attrezzature sanitarie conformi alla FDA e agli standard di progettazione igienica

Requisiti per componenti aerospaziali e della difesa

Quando si producono componenti che mantengono gli aerei in volo e i sistemi di difesa operativi, non c'è spazio per errori. La lavorazione dei metalli nel settore aerospaziale rappresenta una delle applicazioni più impegnative per la produzione di precisione — e i requisiti di certificazione riflettono questa realtà.

Secondo gli specialisti della lavorazione aerospaziale, la precisione è fondamentale perché componenti complessi devono rispettare tolleranze rigorose e standard qualitativi elevati per garantire l'integrità strutturale e l'affidabilità dei prodotti finali. Non si tratta semplicemente di comunicazione aziendale, ma di un requisito normativo. La Federal Aviation Administration (FAA) applica i Federal Aviation Regulations che coprono certificazione, materiali, gestione della qualità, progettazione e test di sicurezza. I produttori europei sono soggetti a una vigilanza equivalente da parte dell'Agenzia europea per la sicurezza aerea (EASA).

Quali certificazioni è necessario verificare quando si scelgono produttori aerospaziali? La certificazione AS9100 rappresenta lo standard di riferimento del settore. Questo sistema di gestione della qualità si basa sulla ISO 9001 ma aggiunge requisiti specifici del settore aerospaziale, relativi alla gestione delle configurazioni, alla valutazione dei rischi e alla sicurezza del prodotto. Ottenere la certificazione AS9100 richiede di dimostrare il rispetto di rigorosi standard di produzione e gestione della qualità: non tutte le aziende di precision metal fabricators inc raggiungono questo livello.

La selezione dei materiali riveste un'importanza particolare nelle applicazioni aerospaziali. I produttori che lavorano con leghe di qualità aerospaziale devono conoscere i requisiti specifici di finitura e indurimento. I componenti spaziano da telai aerei a parti motore, sistemi di avionica ed elementi strutturali in cui il malfunzionamento non è contemplato. Gli strumenti che consentono questa precisione includono la fresatura CNC per tolleranze strette, il taglio laser per velocità e riduzione degli scarti di materiale, e sempre più spesso la stampa 3D per geometrie complesse e prototipazione rapida.

Norme per la Produzione di Dispositivi Medici

Immaginate uno strumento chirurgico che sia 0,015 pollici più lungo del previsto. Nella maggior parte dei settori, questa deviazione non avrebbe importanza. All'interno di una sala operatoria, potrebbe rappresentare la differenza tra il successo dell'intervento e un danno al paziente. La produzione di dispositivi medici richiede una fabbricazione precisa supportata da sistemi qualitativi completi, e la FDA prende molto seriamente il rispetto delle normative.

La FDA classifica i dispositivi medici in tre categorie basate sul rischio, ognuna delle quali impone requisiti differenti di produzione:

- Classe I (rischio più basso): Attrezzature di base come guanti per esami, che richiedono controlli generali e buone pratiche di produzione

- Classe II (rischio moderato): Strumenti chirurgici e apparecchiature per il monitoraggio dei pazienti che richiedono la notifica preliminare al mercato 510(k) e la conformità completa al sistema qualità

- Classe III (rischio più elevato): Dispositivi salvavita come pacemaker impiantabili, che richiedono l'approvazione preliminare, dati di studi clinici e controlli produttivi più rigorosi

Il regolamento della FDA sul Sistema Qualità (21 CFR Parte 820) stabilisce requisiti obbligatori che i produttori di precisione devono comprendere. Secondo esperti di conformità per la produzione medica , elementi chiave includono i controlli di progettazione, i sistemi di gestione dei documenti, la validazione dei processi e una tracciabilità completa attraverso i record storici del dispositivo. Nella fabbricazione di metalli in particolare, la validazione delle saldature, i controlli del trattamento termico e le procedure di pulizia validate richiedono prove documentate di risultati costanti.

Le considerazioni sui materiali differiscono notevolmente rispetto alle applicazioni commerciali. L'acciaio inossidabile di grado 316L è predominante nei dispositivi impiantabili e negli strumenti chirurgici grazie alla sua resistenza alla corrosione e alla biocompatibilità. Le leghe di titanio come Ti-6Al-4V sono utilizzate in applicazioni che richiedono sia resistenza meccanica che proprietà di osteointegrazione. La differenza fondamentale rispetto ai materiali commerciali? Una documentazione completa: i metalli di qualità medica richiedono report di prova completi del laminatoio, numeri di lotto per caldaia e certificazioni delle proprietà chimiche/meccaniche, necessari per effettuare richiami specifici per lotto in caso di problemi.

Cosa aggiunge la conformità FDA ai costi di produzione? Si prevede un aumento del costo unitario del 15-30% rispetto alla produzione commerciale, con tempi aggiuntivi per la validazione del processo (tipicamente 6-12 settimane) e l'ispezione del primo campione. Le prime produzioni di dispositivi medici richiedono spesso 10-18 settimane contro le 4-6 settimane necessarie per componenti commerciali comparabili.

Requisiti di Precisione nel Settore Automobilistico

Il settore automobilistico presenta sfide uniche per i produttori di metalli di precisione: elevate richieste di produzione in serie, vincoli stringenti sui costi e aspettative di qualità a difetto zero. Nella produzione di componenti per telaio, parti di sospensione o assemblaggi strutturali, i fornitori automobilistici devono bilanciare capacità di precisione ed efficienza produttiva.

La certificazione IATF 16949 rappresenta lo standard di gestione della qualità per l'industria automobilistica. Questa specifica si basa su ISO 9001 aggiungendo requisiti specifici del settore automobilistico per l'approvazione dei componenti prodotti, i piani di controllo e l'analisi delle modalità di guasto. Humanetics Precision Metal Works e fornitori automobilistici simili investono notevolmente nel mantenimento di queste certificazioni poiché i principali OEM le richiedono per la qualifica dei fornitori.

I componenti del telaio e della sospensione sono un esempio di quanto la precisione sia fondamentale nelle applicazioni automobilistiche. Questi pezzi sono soggetti a sollecitazioni continue durante il funzionamento del veicolo: vibrazioni, carichi d'impatto ed esposizione ambientale. L'esattezza dimensionale garantisce un montaggio corretto in linea di assemblaggio, mentre la coerenza delle proprietà dei materiali assicura una durata nel tempo. Componenti che si discostano dalle specifiche generano richieste di garanzia, richiami e danneggiano i rapporti con i fornitori.

Elettronica e Gestione Termica

Gli alloggiamenti per dispositivi elettronici e i componenti per la gestione termica rappresentano un'applicazione in crescita per la lavorazione di precisione della lamiera. Con il ridursi delle dimensioni e l'aumento della potenza dei dispositivi, la gestione termica diventa fondamentale: gli dissipatori di calore richiedono un controllo dimensionale preciso per garantire un contatto adeguato con i componenti che devono raffreddare.

La schermatura EMI/RFI presenta ulteriori requisiti di precisione. L'efficacia della schermatura contro le interferenze elettromagnetiche dipende dall'integrità completa dell'involucro: fessure o accoppiamenti impropri creano percorsi per le interferenze, vanificando lo scopo della schermatura. I produttori di questi componenti devono mantenere tolleranze molto strette su tutte le superfici di accoppiamento, assicurando al contempo un contatto di messa a terra adeguato.

Attrezzature per l'industria farmaceutica e alimentare

Quando l'equipaggiamento entra in contatto con prodotti alimentari o ingredienti farmaceutici, i requisiti normativi vanno oltre la precisione dimensionale, includendo il design igienico. La conformità FDA per l'equipaggiamento alimentare e farmaceutico si concentra sulla prevenzione della contaminazione, sull'agevolazione di una pulizia accurata e sull'eliminazione di punti di accumulo batterico.

Le specifiche relative alla finitura superficiale in questi settori vanno oltre l'estetica. Superfici più ruvide ospitano batteri in grado di sopravvivere alle procedure di pulizia, creando rischi di contaminazione. I produttori di precisione che servono i mercati alimentare e farmaceutico spesso indicano valori precisi di rugosità superficiale (misurati come Ra) e utilizzano processi di finitura specializzati per ottenere superfici igieniche. Le saldature ricevono particolare attenzione: una penetrazione incompleta o profili di saldatura irregolari creano difficoltà nella pulizia, mettendo a rischio la sicurezza del prodotto.

York metal fabricators inc e produttori regionali simili che servono questi settori mantengono sistemi documentali per tracciare le certificazioni dei materiali, le validazioni della pulizia e i controlli di processo che soddisfano i requisiti di ispezione della FDA.

Applicazioni edili e industriali

Sebbene le applicazioni edili e industriali possano tollerare tolleranze più ampie rispetto all'aerospaziale o al settore medico, la lavorazione di precisione offre comunque un valore significativo. I collegamenti in acciaio strutturale con un rigoroso controllo dimensionale riducono i tempi di adattamento in cantiere e garantiscono le capacità di carico previste dal progetto. Le componenti delle apparecchiature industriali con dimensioni costanti semplificano la manutenzione e la sostituzione delle parti.

La differenza sta nel fatto che la precisione è importante in determinati contesti. Un collegamento strutturale di un edificio potrebbe accettare una tolleranza generale di ±0,030 pollici, richiedendo però un'accuratezza di ±0,005 pollici sulle posizioni dei fori per i bulloni. Comprendere queste esigenze specifiche permette ai fabbricatori di applicare le proprie capacità di precisione laddove aggiungono valore, senza sovra-progettare componenti quando tolleranze più larghe sono sufficienti.

Riconoscere quali settori richiedono capacità di precisione aiuta a comprendere le aspettative del mercato, ma sapere come costruire una carriera in questo campo apre opportunità diverse. La prossima sezione esplora i percorsi che vanno dalle posizioni entry-level fino alle qualifiche di fabbro specializzato.

Percorsi di Carriera nella Fabbricazione di Metalli di Precisione

Stai considerando una carriera nel settore della fabbricazione di metalli di precisione, ma da dove inizi effettivamente? A differenza di molti mestieri qualificati in cui i percorsi risultano vaghi, la fabbricazione di metalli di precisione offre un progresso strutturato, partendo da principiante assoluto fino a professionista riconosciuto a livello nazionale. L'investimento è consistente: tipicamente 4.000 ore di formazione sul campo combinate con istruzione formale in aula. Il risultato? Una qualifica che apre porte nei settori aerospaziale, medico, automobilistico e nella produzione avanzata.

Ecco cosa la maggior parte delle guide sulla carriera non vi dirà: la lavorazione della lamiera di precisione rappresenta una professione artigianale intermedia che rafforza le competenze fondamentali nella fabbricazione, sviluppando al contempo capacità specializzate nella lettura di disegni tecnici, nell'uso di macchine utensili e nelle misurazioni di precisione. Il completamento del percorso non significa soltanto ottenere un impiego, ma posiziona per avanzare verso ruoli come Fresatore, Ispettore del Controllo Qualità, Programmatore CNC o Supervisore di Turno.

Da Livello Base a Fabbricatore Esperto

Come appare effettivamente il percorso da principiante a professionista qualificato? Il Aerospace Joint Apprenticeship Committee (AJAC) offre uno dei percorsi più strutturati disponibili, con una chiara progressione attraverso quattro fasi definite:

- Fase 1 (Ore 0-1.000): Gli apprendisti principianti guadagnano il 60% dello stipendio professionale mentre acquisiscono le basi del lavoro al banco e del laboratorio di lamiera. Questa fase introduttiva si concentra sulla lettura dei disegni tecnici, sul calcolo delle dimensioni e sulla comprensione delle tolleranze di base mediante l'uso di micrometri e calibri.

- Passo 2 (Ore 1.001-2.000): La progressione salariale al 70% della retribuzione professionale accompagna un approfondimento nell'allestimento e nell'uso di macchine a controllo numerico (CNC). Gli apprendisti iniziano a programmare e utilizzare macchine per il taglio avanzato, sviluppando competenze nell'impiego di presse punzonatrici.

- Passo 3 (Ore 2.001-3.000): Al 80% dello stipendio professionale, l'attenzione si sposta sulle operazioni di piegatura con pressa piegatrice e sulla tecnologia del taglio laser. Questa fase enfatizza la precisione nella formatura, i calcoli di piegatura e la comprensione delle proprietà dei materiali che influenzano i risultati della lavorazione.

- Passo 4 (Ore 3.001-4.000): Il progresso finale fino al 90% del livello di percorso copre tecniche avanzate di ispezione, operazioni CAD/CAM e una conoscenza approfondita dei materiali. Il completamento determina l'idoneità per la certificazione di livello qualificato.

Utilizzando il salario base stabilito da AJAC di $20,00 all'ora come riferimento, gli apprendisti passano da $12,00/ora all'ingresso a $18,00/ora prima di raggiungere lo stato completo di qualificato. Una volta completato, i carpentieri in lamiera sottile in Oregon guadagnano attualmente un salario minimo di livello qualificato di $34,80 all'ora —che rappresenta un potenziale di guadagno significativo per coloro che completano l'intero percorso di apprendistato.

Competenze sviluppate attraverso i programmi di apprendistato

Cosa imparerai esattamente durante quelle 4.000 ore? La formazione strutturata sul lavoro si suddivide in specifiche aree di competenza:

| Competenza della formazione sul posto di lavoro | Ore approssimative | Competenze sviluppate |

|---|---|---|

| Lavoro al banco | 100 | Padronanza degli utensili manuali, tecniche di tracciatura, assemblaggio di base |

| Nozioni di base del laboratorio di lamiera | 1,100 | Movimentazione del materiale, sicurezza in officina, fondamenti della lavorazione |

| Configurazione e operazioni CNC | 800 | Programmazione macchine, procedure di impostazione, risoluzione dei problemi operativi |

| Presa a punzonatura | 500 | Impostazione degli stampi, alimentazione del materiale, verifica della qualità |

| Premere il freno | 500 | Calcoli di piegatura, selezione degli utensili, misurazione degli angoli |

| Laser e tecnologia di taglio | 200 | Funzionamento del laser, parametri di taglio, considerazioni sui materiali |

| Ispezione | 400 | Strumenti di misura, verifica delle tolleranze, documentazione della qualità |

| Materiali e Proprietà | 200 | Caratteristiche dei metalli, comportamento durante la formatura, selezione dei materiali |

| CAD/CAM | 200 | Progettazione assistita da computer, programmazione della produzione, interpretazione dei file |

La formazione in aula si svolge in parallelo all'apprendimento sul campo. Gli apprendisti AJAC completano otto corsi universitari , ciascuno composto da 50 ore di lezione ed esercitazione pratica. I corsi si tengono una sera alla settimana, generalmente martedì, mercoledì o giovedì dalle 17:00 alle 21:00, consentendo agli apprendisti di lavorare a tempo pieno mentre proseguono la loro formazione.

Requisiti educativi e prima attivazione

Ti stai chiedendo se sei idoneo? I requisiti sono accessibili per candidati motivati:

- Diploma di scuola superiore o titolo equivalente

- Età minima di 17 anni

- Capacità di svolgere i requisiti fisici dell'occupazione

- Punteggio minimo nei test COMPASS, ASSET, WOWI oppure il completamento di corsi universitari di matematica e inglese (punteggio di almeno 90)

Il percorso di iscrizione prevede l'individuazione di un datore di lavoro convenzionato con programmi di apprendistato, l'approvazione da parte dell'azienda alla partecipazione e la firma di un accordo di apprendistato. Gli apprendisti registrati ricevono automaticamente una riduzione del 50% sulla retta universitaria, e oltre la metà dei datori di lavoro convenzionati sceglie di coprire i costi residui della retta, rendendo così l'intero percorso di apprendistato gratuito per molti partecipanti.

Per coloro che desiderano ottenere titoli professionali correlati, college comunitari come Lane Community College offrono programmi che combinano l'apprendistato con percorsi per conseguire una laurea associata. Il loro programma di lavorazione della lamiera ha una durata di quattro anni, con 144 ore di formazione teorica ogni anno più 8.000 ore di esperienza pratica sul campo, culminando nell'idoneità per il rilascio della licenza di qualificato professionista (journeyman) da parte della Divisione Edilizia della Regola dell'Oregon.

Il percorso professionale è chiaro, la progressione salariale è documentata e le competenze che svilupperai aprono porte in diversi settori. Ma sia che tu stia costruendo una carriera o valutando potenziali fornitori, comprendere come selezionare il giusto produttore di carpenteria metallica di precisione richiede sapere cosa distingue le operazioni eccezionali da quelle medie.

Come valutare e selezionare un produttore di carpenteria metallica di precisione

Hai identificato i requisiti del tuo progetto e comprendi cosa comporta la lavorazione della carpenteria metallica di precisione; ora arriva la decisione che determinerà se il tuo progetto avrà successo o diventerà una costosa lezione. Selezionare il giusto partner di produzione non si tratta semplicemente di trovare il preventivo più basso. Si tratta di individuare un produttore le cui capacità, sistemi di qualità e stile di comunicazione siano allineati alle tue esigenze specifiche. Sbagliare questa scelta ti esporrà a ritardi, problemi di qualità e costi che supereranno di gran lunga i risparmi ottenuti scegliendo un fornitore più economico.

Il processo di valutazione richiede l'analisi di cinque fattori critici che i professionisti esperti degli approvvigionamenti considerano prioritari: esperienza nel settore, capacità interne, supporto tecnico, certificazioni sulla qualità e scalabilità con comunicazione. Analizziamo nel dettaglio cosa cercare in ciascuna area.

Certificazioni di qualità riconosciute

Ecco un segreto noto a pochi acquirenti: le certificazioni non sono semplici loghi su un sito web, ma rappresentano sistemi documentati che garantiscono risultati costanti. Settori diversi richiedono certificazioni diverse, e collaborare con un produttore senza le credenziali appropriate può escludere completamente il vostro prodotto finale dal mercato di riferimento.

Quali certificazioni dovreste verificare? Secondo specialisti della gestione della qualità , sia l'IATF 16949 (automotive) che l'AS9100 (aerospaziale) si basano sui fondamenti dell'ISO 9001 aggiungendo requisiti specifici per settore:

- ISO 9001: Lo standard fondamentale di gestione della qualità che dimostra processi documentati e impegno verso il miglioramento continuo

- IATF 16949: Standard specifico per il settore automobilistico incentrato sulla prevenzione dei difetti, sulla riduzione delle variazioni e sull'eliminazione degli sprechi nelle catene di approvvigionamento, obbligatorio per la maggior parte dei fornitori OEM

- AS9100: Standard aerospaziale che enfatizza la gestione della configurazione, la valutazione del rischio e la sicurezza del prodotto per componenti idonei al volo

- ISO 13485: Standard per la produzione di dispositivi medici volto a garantire la conformità normativa e i controlli di progettazione

La differenza è molto significativa. La certificazione automotive (IATF 16949) enfatizza un'elevata coerenza su alti volumi, in cui i miglioramenti di processo e i risparmi in termini di tempo/costi risultano cruciali. La certificazione aerospaziale (AS9100) si concentra principalmente sulla produzione di parti idonee al volo, con i controlli necessari per raggiungere tale obiettivo. Entrambe richiedono audit rigorosi e conformità continua, non semplici risultati ottenuti una tantum.

Per applicazioni automobilistiche specifiche, produttori come Tecnologia del metallo di Shaoyi (Ningbo) dimostra come la certificazione IATF 16949 si combina con capacità pratiche come la prototipazione rapida in 5 giorni e un supporto completo alla progettazione per la producibilità (DFM) per accelerare le prestazioni della catena di approvvigionamento per componenti chassis, sospensioni e strutturali.

Valutare le Capacità di Produzione e i Tempi di Consegna

Non tutti i laboratori di lavorazione offrono capacità equivalenti—e le operazioni esternalizzate creano lacune che influiscono sui tempi e sulla coerenza qualitativa. Quando un lavorante taglia il metallo internamente ma esternalizza lavorazioni meccaniche, finiture o assemblaggi a subappaltatori, si rischiano ritardi, interruzioni nella comunicazione e standard qualitativi non uniformi.

Strutture complete e integrate semplificano l'intero progetto all'interno di un unico stabilimento. Secondo analisti del settore della lavorazione, le capacità chiave da verificare includono:

- Taglio laser, al plasma o a getto d'acqua

- Lavorazioni meccaniche CNC e tornitura

- Formatura di precisione e piegatura con piegatrici

- Saldatura TIG/MIG e saldatura robotizzata

- Verniciatura a polvere, anodizzazione o altre opzioni di finitura

- Supporto per assemblaggio e collaudo

Attrezzature moderne e automazione garantiscono ripetibilità, efficienza e capacità di scala. Chiedi ai potenziali partner l'età delle loro macchine, le pianificazioni di manutenzione e la capacità di backup. Un produttore che utilizza attrezzature obsolete funzionanti vicino alla massima capacità presenta un rischio di programmazione che operazioni più recenti e automatizzate evitano.

Supporto tecnico e progettuale

La lavorazione precisa dei metalli di successo non inizia dalla macchina: inizia con la collaborazione ingegneristica. I migliori produttori esaminano i tuoi disegni, file CAD, tolleranze e requisiti funzionali prima di formulare un preventivo, identificando potenziali difficoltà produttive quando le soluzioni sono ancora economiche.

Il supporto alla progettazione per la produzione (DFM) si rivela particolarmente prezioso. Ingegneri esperti identificano opportunità per ottimizzare i progetti al fine di ridurre i costi di produzione senza compromettere le prestazioni. Ciò potrebbe significare suggerire sequenze alternative di piegatura che riducono le operazioni di manipolazione, raccomandare modifiche allo spessore del materiale che migliorano la formabilità oppure individuare specifiche di tolleranza più stringenti del necessario per la vostra applicazione.

Quando valutate dei partner, chiedete se offrono:

- Supporto CAD/CAM e compatibilità dei file

- Verifica e validazione dei prototipi

- Consulenza ingegneristica durante la fase di progettazione

- Raccomandazioni per l'ottimizzazione di materiali e progettazione

I produttori che forniscono tempi rapidi per i preventivi — alcuni rispondono entro 12 ore — dimostrano una capacità ingegneristica tale da consentire una rapida revisione dei progetti. Questa reattività è fondamentale quando si confrontano diverse opzioni o si devono rispettare scadenze stringenti nello sviluppo.

Esperienza e conoscenza del settore

Gli anni di attività si traducono in una conoscenza più approfondita dei materiali, processi perfezionati e nella capacità di anticipare le sfide prima che diventino problemi costosi. I produttori esperti conoscono il comportamento dei diversi metalli—alluminio, acciaio inossidabile, acciaio al carbonio, leghe speciali—durante le operazioni di taglio, formatura e saldatura.

Prima di scegliere un partner, verificate:

- Da quanto tempo realizza componenti metallici complessi?

- Dispongono di esperienza documentata nel vostro settore o in applicazioni simili?

- Possono fornire casi studio, esempi o referenze di clienti?

L'esperienza specifica del settore è particolarmente importante nei settori regolamentati. Un produttore esperto nell'utilizzo di acciaio di precisione per applicazioni edili a Roanoke, Virginia, potrebbe non disporre dei sistemi di documentazione richiesti per la produzione di dispositivi medici. Al contrario, operazioni focalizzate sull'aerospaziale potrebbero progettare soluzioni eccessivamente complesse per applicazioni in cui approcci più semplici sarebbero sufficienti.

Scalabilità e standard di comunicazione

Il vostro partner ideale supporta sia le attuali esigenze di prototipazione che i futuri volumi di produzione, senza compromettere la qualità. Valutate se i fornitori possono scalare dalla realizzazione di singoli prototipi fino a intere serie produttive e se i loro sistemi qualità mantengono coerenza al variare dei volumi.

Una comunicazione trasparente evita spiacevoli sorprese costose. I fornitori affidabili forniscono tempistiche chiare, aggiornamenti proattivi sul progetto e aspettative realistiche fin dall'inizio. Chiedete informazioni sui loro protocolli di comunicazione: avrete un referente dedicato per il progetto? Con quale frequenza riceverete aggiornamenti sullo stato di avanzamento? Qual è la loro procedura per gestire modifiche di progetto o problemi imprevisti?

| Criteri di valutazione | Cosa cercare | Perché è importante |

|---|---|---|

| Certificazioni di qualità | ISO 9001 come base; IATF 16949 per il settore automobilistico; AS9100 per l'aerospaziale; ISO 13485 per il settore medico | Le certificazioni dimostrano l'esistenza di sistemi qualità documentati e la conformità a normative specifiche del settore, spesso obbligatorie per la qualifica dei fornitori |

| Capacità interne | Servizi completi, dal taglio alla finitura e all'assemblaggio, tutti presso un'unica sede | Riduce i tempi di consegna, migliora la comunicazione e garantisce standard di qualità costanti durante tutta la produzione |

| Supporto tecnico | Consulenza DFM, capacità CAD/CAM, test dei prototipi, raccomandazioni sui materiali | La collaborazione ingegneristica anticipata identifica i problemi quando le soluzioni sono ancora economiche; ottimizza i progetti per la producibilità |

| Esperienza Nell'Industria | Progetti documentati nel tuo settore; conoscenza degli standard e dei materiali specifici del settore | Produttori esperti prevedono le difficoltà, comprendono i requisiti normativi e forniscono soluzioni adeguate |

| Scalabilità della Produzione | Capacità sia per prototipi che per volumi di produzione; attrezzature moderne con capacità di riserva | Garantisce che il tuo fornitore possa crescere con le tue esigenze senza degrado della qualità o eccessiva estensione dei tempi di consegna |

| Prestazioni nei tempi di consegna | Prototipazione rapida (5 giorni o meno); tempi rapidi per i preventivi (12-24 ore); piani di produzione realistici | Vantaggi in termini di velocità di immissione sul mercato; partner reattivi che si adattano a requisiti in continua evoluzione senza interruzioni del programma |

| Qualità della Comunicazione | Contatti dedicati per il progetto; aggiornamenti proattivi; procedure chiare di escalation | Una comunicazione trasparente evita sorprese e mantiene i progetti allineati dalla concezione alla consegna |

Ricorda: scegliere un produttore non è solo una decisione di acquisto, ma un investimento a lungo termine nelle prestazioni e nell'affidabilità del tuo prodotto. Il partner giusto offre competenze ingegneristiche, tecnologia avanzata, sistemi di qualità certificati e una comunicazione collaborativa che aggiunge valore oltre il semplice materiale.

Comprendere i criteri di valutazione ti fornisce il quadro di riferimento per la selezione dei fornitori, ma conoscere esattamente cosa richiede ogni certificazione — e perché settori specifici le impongono — ti aiuta a porre le domande corrette durante la valutazione del fornitore.

Certificazioni Qualitative e Standard di Settore

Hai imparato come valutare potenziali partner per la produzione, ma qui molti acquirenti incontrano difficoltà: comprendere cosa significano effettivamente quei loghi di certificazione. Un certificato ISO 9001 esposto nel sito produttivo indica qualcosa di fondamentalmente diverso rispetto a una certificazione IATF 16949 o AS9100. Conoscere la differenza ti aiuta a porre domande di qualificazione più mirate ed evitare fornitori le cui credenziali non corrispondono ai requisiti della tua applicazione.

Considera le certificazioni come prova documentata che un'azienda operante nella fabbricazione di precisione di metalli mantiene sistemi, processi e controlli specifici. Secondo esperti di certificazioni nel settore manifatturiero, le certificazioni sulla qualità dimostrano l'impegno verso il cliente e verso la propria professione, producendo componenti di alta qualità e offrendo agli acquirenti un livello aggiuntivo di garanzia che gli articoli prodotti soddisfino tutti i loro requisiti.

Questo è l'ambito delle certificazioni che devi comprendere:

- ISO 9001: Linea guida universale per la gestione della qualità applicabile a tutti i settori industriali

- IATF 16949: Standard specifico per il settore automobilistico basato su ISO 9001, con requisiti per la catena di approvvigionamento

- AS9100: Certificazione aerospaziale che enfatizza sicurezza, gestione della configurazione e tracciabilità

- ISO 13485: Standard per la produzione di dispositivi medici focalizzato sulla conformità normativa e sulla sicurezza del paziente

- ISO 14001: Sistemi di gestione ambientale per operazioni sostenibili

Comprendere l'IATF 16949 per le applicazioni automobilistiche

Perché il settore automobilistico richiede una propria certificazione oltre all'ISO 9001 generale? Perché le catene di approvvigionamento automobilistiche operano con volumi e livelli di coerenza che richiedono controlli specializzati. L'IATF 16949 è stato sviluppato dall'International Automotive Task Force specificamente per soddisfare queste esigenze uniche.

Secondo specialisti delle certificazioni industriali , questo standard globale di gestione della qualità è progettato specificamente per il settore automobilistico, basandosi sull'ISO 9001 e comprendendo requisiti aggiuntivi nella progettazione del prodotto, nei processi produttivi, nel miglioramento continuo e negli standard specifici del cliente.

Cosa richiede effettivamente la certificazione IATF 16949? I produttori devono dimostrare:

- Sistemi di prevenzione dei difetti in grado di rilevare problemi prima che raggiungano le linee di assemblaggio

- Programmi di riduzione delle variazioni per minimizzare l'incoerenza dimensionale tra diverse serie produttive

- Iniziative di eliminazione degli sprechi volte al miglioramento continuo dei costi

- Conformità ai requisiti specifici del cliente per le principali specifiche dei costruttori OEM

- Implementazione della Pianificazione Avanzata della Qualità del Prodotto (APQP)

- Capacità di documentazione secondo il Processo di Approvazione dei Pezzi in Produzione (PPAP)

Per gli acquirenti, la certificazione IATF 16949 indica che un produttore comprende le esigenze della produzione su grande scala, dove ogni decimo di punto percentuale nella riduzione dei difetti si traduce in migliaia di guasti evitati. I principali costruttori automobilistici—Ford, GM, Toyota, Volkswagen—richiedono tipicamente questa certificazione come soglia minima per la qualifica dei fornitori.

Requisiti di certificazione per i settori aerospaziale e dei dispositivi medici

Settori aerospaziale e medico condividono una caratteristica fondamentale: un guasto di un componente può costare vite umane. Questa realtà rende i requisiti di certificazione molto più rigorosi rispetto agli standard di produzione generici.

AS9100 per l'Aerospaziale

La certificazione AS9100 è specifica per il settore aerospaziale e per i componenti aeronautici. Secondo le autorità competenti, questa certificazione attesta essenzialmente che i componenti soddisfano i requisiti di sicurezza, qualità ed elevati standard imposti dall'industria dell'aviazione.

Cosa differenzia AS9100 dagli standard di qualità generali? La certificazione aerospaziale aggiunge requisiti per:

- Gestione della configurazione, che garantisce il tracciamento e il controllo di ogni versione del componente

- Protocolli di valutazione del rischio per identificare potenziali modalità di guasto prima della produzione

- Verifica della sicurezza del prodotto in diverse fasi produttive

- Tracciabilità completa dalla materia prima fino al componente finito

- Documentazione dell'ispezione del primo articolo (FAI) per nuovi componenti

- Controlli speciali di processo per operazioni come trattamenti termici e saldature

Questa specificità esiste a causa dell'elevato livello di tecnica richiesto per la sicurezza e la conformità nel settore aerospaziale. Un produttore che ottiene la certificazione AS9100 ha dimostrato capacità che semplici operazioni di lavorazione dei metalli non possiedono.

ISO 13485 per dispositivi medici

La produzione di dispositivi medicali opera secondo requisiti altrettanto rigorosi, ma distinti. L'ISO 13485 garantisce che tutti i dispositivi medici siano progettati e realizzati tenendo conto della sicurezza, con ispezioni approfondite che rappresentano una parte importante della certificazione.

Questa certificazione affronta specificamente i requisiti unici del settore medico, dando priorità a componenti di alta qualità. La sicurezza e il benessere del paziente sono fondamentali, rendendo l'ISO 13485 essenziale per ridurre i rischi e proteggere le vite umane. I requisiti principali includono:

- Controlli di progettazione che documentano come i dispositivi soddisfino i requisiti d'uso previsti

- Convalida del processo che dimostra che i metodi di produzione producono risultati coerenti

- Verifica della sterilità e della biocompatibilità per componenti a contatto con il paziente

- Documentazione completa della storia del dispositivo che consente il tracciamento specifico per lotto

- Sistemi di gestione dei reclami e segnalazione degli eventi avversi

- Programmi di qualifica dei fornitori per fonti critiche di materiali

ISO 9001: La base su cui si costruisce tutto

Prima di comprendere le certificazioni specializzate, riconoscere che l'ISO 9001 rappresenta il punto di partenza. Secondo Esperti di certificazione ISO , l'ISO 9001 è considerata la forma più universale di certificazione manifatturiera, applicabile a industrie di ogni dimensione.

Questa certificazione fondamentale delinea i requisiti per un solido sistema di gestione della qualità. Ottenendo questa certificazione, un'organizzazione attesta che i suoi prodotti o servizi rispettano le aspettative dei clienti e gli obblighi normativi. Gli elementi principali dell'ISO 9001 includono:

- Sistema di gestione della qualità documentato con processi definiti

- Impegno della direzione verso obiettivi di qualità

- Orientamento al cliente in tutte le operazioni

- Meccanismi di miglioramento continuo

- Decisioni basate su evidenze

- Programmi di audit interni per verificare la conformità

Per la lavorazione dei metalli di precisione, la certificazione ISO 9001 indica una consapevolezza di base della qualità, ma spesso non è sufficiente per settori regolamentati. Pensatela come un biglietto d'ingresso: necessario, ma non sufficiente per applicazioni aerospaziali, automobilistiche o mediche.

Certificazioni ambientali e sulla sicurezza

Oltre alla gestione della qualità, i produttori responsabili perseguono sempre più certificazioni ambientali e sulla sicurezza che dimostrano l'eccellenza operativa.

ISO 14001 si concentra sui sistemi di gestione ambientale, offrendo alle organizzazioni un quadro strutturato per assolvere le proprie responsabilità ambientali. Secondo gli specialisti della certificazione, l'obiettivo principale di questa norma è ridurre le azioni ambientali negative, tra cui le emissioni in atmosfera, la gestione dei rifiuti e l'utilizzo delle risorse.

ISO 45001 tratta la gestione della salute e sicurezza sul lavoro, particolarmente rilevante nella lavorazione dei metalli dove processi pericolosi richiedono una gestione sistematica dei rischi. Questa certificazione aiuta le organizzazioni a stabilire approcci per la gestione dei rischi per la salute e la sicurezza che proteggano i lavoratori migliorando al contempo l'efficienza operativa.

Per gli acquirenti, queste certificazioni indicano fabbricanti impegnati in operazioni sostenibili e nel benessere dei lavoratori—fattori sempre più importanti per la qualificazione della catena di approvvigionamento e le iniziative di responsabilità aziendale.

Cosa significano queste certificazioni per la tua decisione di acquisto

In che modo dovresti applicare questa conoscenza delle certificazioni durante la valutazione del fornitore? Fai corrispondere i requisiti di certificazione alla tua applicazione:

| Il tuo settore | Certificazioni richieste | Perché è importante |

|---|---|---|

| Automotive OEM o Tier 1 | IATF 16949 (obbligatorio), ISO 14001 (spesso richiesto) | La maggior parte dei produttori automobilistici non qualifica fornitori privi di certificazione specifica per il settore automotive |

| Aerospaziale commerciale | AS9100 (obbligatorio), Nadcap per processi speciali | La conformità FAA/EASA richiede sistemi qualità documentati |

| Dispositivi medici | ISO 13485 (obbligatorio), registrazione FDA | La presentazione regolatoria richiede una produzione certificata |

| Industriale generale | ISO 9001 (consigliata) | Dimostra un impegno di base per la qualità senza requisiti specifici per settore |

| Difesa/Pubblica Amministrazione | AS9100 o registrazione ITAR a seconda dell'applicazione | Gli appalti pubblici spesso specificano i requisiti di certificazione |

Ricorda: le certificazioni richiedono un rispetto continuo, non un risultato una tantum. Chiedi ai potenziali fornitori le date dei loro audit più recenti, eventuali non conformità rilevate e le azioni correttive attuate. Il mantenimento attivo della certificazione dimostra un impegno reale piuttosto che semplici attestazioni cartacee.

Comprendere i requisiti di certificazione ti permette di effettuare scelte informate dei fornitori, ma trasformare questa conoscenza in azione richiede collaborare con fabbricatori le cui capacità corrispondano alle tue esigenze specifiche.

Per cominciare con la lavorazione di precisione della lamiera

Hai ora esplorato le conoscenze interne che distinguono gli acquirenti informati da coloro che imparano lezioni costose attraverso tentativi ed errori. Che tu stia acquistando componenti per un'applicazione aerospaziale critica, valutando fornitori automobilistici o considerando un percorso di carriera nella produzione avanzata, i principi fondamentali rimangono costanti: la lavorazione della lamiera di precisione richiede capacità specializzate, sistemi di qualità documentati e partnership collaborative che vanno ben oltre l'acquisto puramente transazionale.

Ecco cosa comprendono i professionisti dell'approvvigionamento e i candidati più qualificati: il partner di produzione che scegli — o l'azienda per cui decidi di lavorare — determinerà i risultati per molti anni a venire. Un produttore privo delle certificazioni adeguate, della profondità ingegneristica o della disciplina comunicativa crea problemi che si accumulano nel tempo. Al contrario, la giusta collaborazione accelera i tempi di sviluppo, riduce i costi complessivi e fornisce componenti che funzionano esattamente come progettati.

Il vero valore del collaborare con esperti produttori di carpenteria metallica di precisione non risiede nel metallo che tagliano, ma nell'esperienza ingegneristica, nei sistemi di qualità e nella capacità di risoluzione collaborativa dei problemi che apportano durante tutto il ciclo di vita del tuo progetto.

Fare il prossimo passo nel tuo percorso di carpenteria

Pronto ad applicare ciò che hai imparato? Il tuo percorso dipende dal fatto che tu stia acquistando componenti o costruendo una carriera.

Per acquirenti B2B e ingegneri:

- Definisci i requisiti di tolleranza prima di richiedere preventivi: i costi della lavorazione di precisione variano notevolmente in base alle specifiche dimensionali

- Verifica che le certificazioni corrispondano al tuo settore: IATF 16949 per l'industria automobilistica, AS9100 per l'aerospaziale, ISO 13485 per i dispositivi medici

- Valuta le capacità interne per ridurre al minimo la complessità della catena di approvvigionamento e le lacune comunicative

- Richiedi una consulenza DFM fin dall'inizio: la collaborazione ingegneristica evita riprogettazioni costose in seguito

- Valuta la scalabilità, dalle quantità per prototipi fino ai volumi di produzione

- Confermare i tempi di consegna e i protocolli di comunicazione prima di impegnarsi

Per coloro che cercano carriere:

- Esplorare programmi di apprendistato strutturati che offrono 4.000 ore di formazione sul campo con istruzione in aula

- Individuare datori di lavoro collaboranti con organizzazioni registrate di apprendistato per assistenza per le tasse scolastiche e progressione salariale

- Sviluppare competenze fondamentali nella lettura dei disegni tecnici, nelle misurazioni di precisione e nelle operazioni CNC

- Ottenere la certificazione professionale per accedere ad avanzamenti verso ruoli di fresatore, ispettore della qualità o supervisore

- Valutare credenziali specializzate allineate a settori ad alta domanda come aerospaziale o produzione medica

Entrare in contatto con il fabbricatore di precisione giusto

Per le aziende alla ricerca di servizi di lavorazione di precisione, il quadro di valutazione appreso si applica immediatamente. Inizia identificando i fornitori le cui certificazioni, capacità e esperienza nel settore sono allineate ai requisiti della tua applicazione. Richiedi preventivi dettagliati che includano una revisione ingegneristica: i fornitori che forniscono un preventivo senza comprendere i tuoi disegni spesso causano sorprese in seguito.

I fornitori moderni si distinguono per la tempestività e il supporto completo. Cerca partner che offrono capacità di prototipazione rapida in grado di ridurre i cicli di sviluppo: alcuni produttori consegnano prototipi funzionali entro cinque giorni, consentendo iterazioni di progettazione più rapide. Anche i tempi di risposta ai preventivi sono importanti: fornitori come Tecnologia del metallo di Shaoyi (Ningbo) forniscono risposte ai preventivi in 12 ore con supporto completo DFM, dimostrando la capacità ingegneristica e l'attenzione al cliente che distinguono i fornitori premium dalle operazioni generiche.

Per applicazioni automobilistiche specifiche, dare la priorità a produttori certificati IATF 16949 con esperienza documentata nei componenti chassis, sospensioni e strutturali. La combinazione di sistemi di qualità certificati, capacità di prototipazione rapida e capacità di produzione di massa automatizzata posiziona la vostra catena di approvvigionamento sia per agilità nello sviluppo che per scala produttiva.

Che si stia lanciando un nuovo prodotto, ottimizzando una catena di approvvigionamento esistente o costruendo una carriera nella produzione avanzata, la lavorazione di precisione dei metalli offre opportunità per chi investe nel comprenderne i requisiti. I segreti rivelati in questa guida—fondamenti delle tolleranze, capacità dei processi, selezione dei materiali, requisiti di certificazione e criteri di valutazione—vi dotano di strumenti per prendere decisioni che guidano il successo, anziché imparare attraverso costosi errori.

Il tuo prossimo passo? Applica queste conoscenze. Valuta i tuoi attuali fornitori in base ai criteri qui indicati. Esplora programmi di apprendistato se il tuo obiettivo è lo sviluppo della carriera. E ricorda: nella produzione di precisione, i partner che comprendono le tue esigenze prima dell'inizio della produzione sono quelli che offrono risultati superiori alle aspettative.

Domande frequenti sui produttori di metalli di precisione

1. Cos'è la lavorazione del metallo di precisione?

La lavorazione del metallo di precisione è un approccio manifatturiero specializzato che raggiunge tolleranze dimensionali comprese tra ±0,001 e ±0,010 pollici, utilizzando attrezzature CNC avanzate, sistemi rigorosi di controllo qualità e una produzione ingegnerizzata e costante. A differenza della lavorazione standard, con tolleranze di ±0,030 pollici o superiori, la lavorazione di precisione produce componenti in cui deviazioni microscopiche determinano il successo del prodotto, fondamentale per applicazioni aerospaziali, mediche e automobilistiche che richiedono specifiche esatte.

2. Quanto costa all'ora la lavorazione del metallo?

I costi di lavorazione dei metalli variano tipicamente da 70 a 130 dollari all'ora per saldatori e fabbri locali che eseguono lavori personalizzati su lamiere. Tuttavia, la lavorazione di precisione del metallo richiede spesso tariffe maggiorate a causa dell'attrezzatura specializzata, tolleranze più strette e requisiti di certificazione della qualità. Fattori come la certificazione IATF 16949 o AS9100, la complessità del materiale e le specifiche di tolleranza influenzano in modo significativo il prezzo finale oltre alle normali tariffe orarie.

3. Quali certificazioni dovrebbero avere i fabbri metallici di precisione?

Le certificazioni richieste dipendono dal settore: IATF 16949 per applicazioni automobilistiche, AS9100 per componenti aerospaziali e ISO 13485 per dispositivi medici. ISO 9001 rappresenta lo standard fondamentale di gestione della qualità. Queste certificazioni dimostrano sistemi di qualità documentati, non semplici risultati ottenuti una tantum: verificare date recenti di audit e conformità continua quando si valutano potenziali partner per la lavorazione.

4. Con quali materiali lavorano comunemente i fabbri metallici di precisione?

I fabbricatori di precisione lavorano comunemente acciaio inossidabile (qualità 304/316), leghe di alluminio (6061/7075), acciaio al carbonio, acciaio laminato a freddo, rame, ottone e titanio. La scelta del materiale dipende dai requisiti applicativi, inclusi resistenza alla trazione, resistenza alla corrosione, conducibilità e capacità di tolleranza. Ogni materiale si comporta diversamente durante i processi di taglio, formatura e saldatura: i fabbricatori esperti guidano la selezione in base alle specifiche esigenze prestazionali.

5. Come valutare e scegliere un fabbricatore metallico di precisione?

Valuta i fabbricatori in base a cinque fattori critici: certificazioni di qualità corrispondenti al tuo settore, capacità interne che vanno dal taglio alla finitura, supporto tecnico e per la progettazione per la producibilità (DFM), esperienza documentata nel settore e scalabilità con protocolli di comunicazione chiari. Richiedi preventivi dettagliati che includano la revisione ingegneristica, verifica l'attualità delle certificazioni tramite le date degli audit più recenti e valuta le prestazioni sui tempi di consegna: alcuni fabbricatori premium offrono prototipazione rapida in 5 giorni e risposte ai preventivi in 12 ore.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —