- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Manuale di Produzione PPAP: Livelli, Modelli, Approvazione Rapida

Time : 2025-10-25

Fondamenti PPAP per i team di produzione

Significato del PPAP e perché è importante nella produzione

Ti sei mai chiesto perché i fornitori automobilistici compiono tanti sforzi per documentare i loro processi qualitativi? La risposta risiede nel Processo di approvazione dei pezzi in produzione —meglio noto come PPAP. Se hai cercato "ppap manufacturing" o desideri definire il PPAP in termini semplici, ecco le basi necessarie:

Il PPAP è un processo standardizzato che dimostra la capacità di un fornitore di produrre in modo coerente componenti conformi ai requisiti di progetto e qualità del cliente al tasso di produzione concordato.

Allora, cosa significa PPAP? È un acronimo per Processo di approvazione dei pezzi in produzione , un pilastro fondamentale dell'assicurazione della qualità del fornitore nei settori automobilistico e affini. Il processo PPAP non è solo carta burocratica: è il pacchetto di evidenze che dimostra come il processo del fornitore sia sufficientemente solido da garantire componenti di qualità ogni volta. Le linee guida ufficiali provengono dal manuale AIAG PPAP e dagli standard armonizzati VDA/AIAG. Quando ci sono requisiti specifici del cliente, questi avranno sempre la precedenza.

Come il PPAP differisce dalle ispezioni di routine

Immagina di dover preparare il lancio di un nuovo componente. Le ispezioni di routine verificano se un pezzo soddisfa le specifiche in un determinato momento. Il PPAP, invece, va oltre: convalida che l'intero processo produttivo sia in grado di produrre in modo affidabile parti conformi nel tempo, non solo su un singolo campione. È per questo motivo che il significato del PPAP nella produzione è così importante: sposta l'attenzione dai controlli occasionali alla capacità sostenuta del processo.

| Aspetto | PPAP | Ispezione del primo articolo (FAI) |

|---|---|---|

| Ambito del processo | Convalida del processo produttivo end-to-end | Verifica iniziale del campione del componente o dell'assemblaggio |

| Documenti | Pacchetto completo di documentazione (18 elementi possibili) | Rapporto FAI, misurazioni del campione, documentazione di base |

| Tempismo | All'avvio di un nuovo prodotto, a seguito di una modifica del processo o come specificato dal cliente | Prima della produzione di serie, tipicamente sul primo ciclo produttivo |

PPAP rispetto ai traguardi del programma: in che punto si colloca

Dove si inserisce il PPAP nel quadro generale? Non è solo un altro ostacolo, ma il controllo cruciale prima dell'inizio della produzione completa. Il processo di approvazione dei pezzi in produzione è generalmente attivato da:

- Nuovi lanci di componenti o prime produzioni

- Modifiche ingegneristiche alla progettazione o alle specifiche del componente

- Cambiamenti nel fornitore o nella sede di produzione

- Modifiche al processo, come aggiornamenti di attrezzature o materiali

- Come specificato dai requisiti del cliente

Un'errata convinzione comune è che il PPAP sia necessario solo per nuovi componenti. In realtà, può essere richiesto ogni volta che si verifica una modifica significativa che potrebbe influenzare l'adattamento, la forma o la funzione. Il processo non è un evento isolato, ma un controllo ricorrente durante tutto il ciclo di vita di un componente, in base alle esigenze del cliente.

Cosa rappresenta un PPAP di successo agli occhi dei buyer

Dal punto di vista di un acquirente, una presentazione PPAP di successo trasmette fiducia nel fatto che il fornitore comprenda tutti i requisiti ingegneristici e disponga di un processo in grado di garantire costantemente componenti di qualità. La documentazione deve essere completa, tracciabile e allineata con l'ultima versione del progetto. Prima di tutto, deve basarsi su standard ufficiali: fare riferimento al manuale AIAG PPAP per i requisiti dettagliati e consultare sempre le linee guida specifiche del proprio cliente.

- Casi che richiedono la presentazione del PPAP: Nuovi lanci, modifiche di design, processo o ubicazione, e richieste del cliente

- Errori Comuni: Il PPAP è un processo unico; solo per nuovi componenti; richiede sempre tutti e 18 gli elementi

Vuoi approfondire? Consulta le fonti ufficiali per ottenere i requisiti e la terminologia più aggiornati—soprattutto quando devi definire il PPAP o spiegarne il significato nella produzione al tuo team.

Collegare le attività APQP ai risultati PPAP

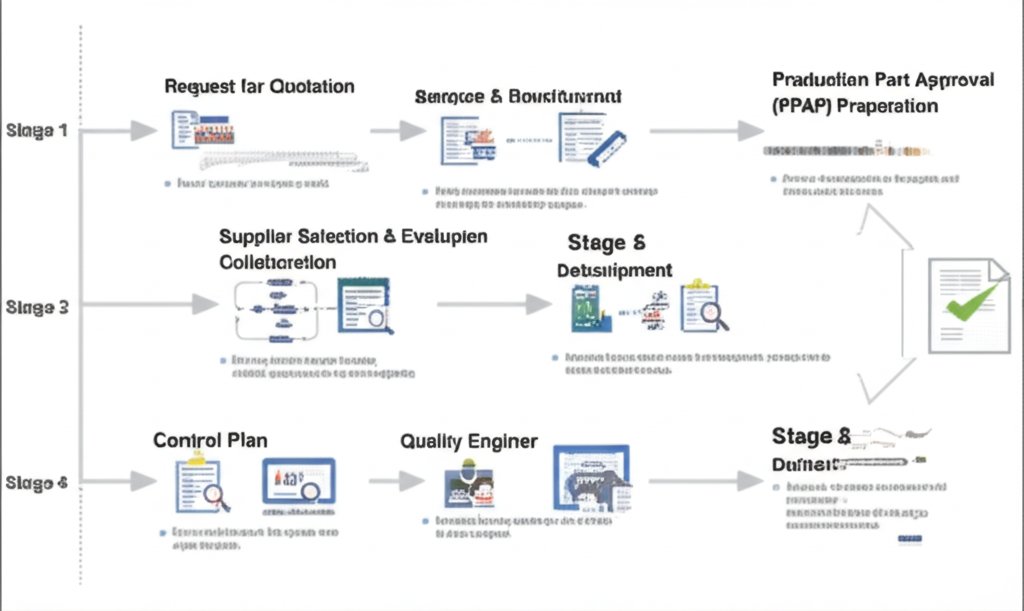

Come le fasi APQP alimentano i documenti richiesti dal PPAP

Ti sei mai chiesto come tutti quei documenti di qualità si integrano per una presentazione PPAP di successo? La risposta risiede nel Pianificazione avanzata della qualità del prodotto ovvero Processo apqp . Se hai sentito questo termine ma ti chiedi ancora: “Cosa significa APQP?”—si tratta di una metodologia strutturata per garantire che i prodotti soddisfino i requisiti del cliente attraverso una pianificazione sistematica, la valutazione dei rischi e la validazione. In sintesi, APQP e PPAP sono strettamente collegati: APQP guida la pianificazione, mentre il PPAP fornisce la prova che tali piani funzionano nella pratica.

Immagina l'APQP come una strada che parte dalla Voce del Cliente e termina con la produzione validata. Ogni fase genera documenti chiave, come DFMEA, PFMEA e Piani di Controllo, che successivamente diventano gli artefatti principali del PPAP. Ecco come appare tipicamente il flusso:

| Fase APQP | Artefatti PPAP tipici prodotti | Causale per aggiornamento o risubmissione |

|---|---|---|

| Pianificazione e definizione | Obiettivi di progettazione, Distinta Base preliminare, Caratteristiche speciali | Modifica significativa dei requisiti del cliente o avvio di un nuovo progetto |

| Progettazione e Sviluppo Prodotti | Documenti di progettazione, DFMEA, DVP&R, Disegni tecnici | Revisione del progetto, nuovo numero di componente o modifica sostanziale delle specifiche |

| Progettazione e Sviluppo del Processo | Flusso di processo, PFMEA, Piano di controllo, Piano MSA | Trasferimento dell'attrezzatura, modifica della fase di processo, nuova attrezzatura |

| Validazione del prodotto e del processo | Risultati dimensionali, Risultati MSA, Studi di capacità, Run-at-Rate, Consegna PPAP | Cambio del tasso di produzione, metodo o ubicazione |

| Avvio e feedback | Metriche qualitative in corso, Azioni correttive | Guasti in campo, reclami dei clienti, miglioramento continuo |

Quando un cambiamento richiede la riconsegna PPAP

Immagina di aver già completato una PPAP, ma poi cambi un materiale o trasferisci un attrezzo in una nuova struttura. Significa che devi ripresentarla? Spesso sì—soprattutto se il cambiamento può influenzare l'adattabilità, la forma, la funzione o le prestazioni. Ecco i motivi più comuni che richiedono una nuova presentazione o un aggiornamento della PPAP:

- Revisioni del disegno o del progetto

- Trasferimenti degli stampi o riparazioni importanti

- Cambiamenti nei materiali grezzi o nei fornitori

- Cambiamenti di processo (ad esempio, nuove attrezzature, metodi)

- Cambiamenti della sede di produzione

- Come specificato dai requisiti del cliente

In ultima analisi, è l'acquirente a stabilire le regole definitive: verificare sempre le linee guida specifiche del cliente prima di presumere se un cambiamento richieda o meno un nuovo PPAP. È in questo contesto che la tracciabilità e il controllo della configurazione diventano fondamentali per la conformità.

Per ogni modifica progettuale o di processo, il controllo della configurazione e una chiara tracciabilità tra i documenti di progetto e le evidenze presentate sono essenziali per un APQP solido e per esiti positivi del PPAP.

Mantenere l'allineamento tra DFMEA, PFMEA e Piano di Controllo

Ti sei mai accorto di come un cambiamento in un documento possa innescare aggiornamenti in altri? Ad esempio, se aggiorni il tuo DFMEA (Analisi dei Modelli di Guasto e dei relativi Effetti) per affrontare un nuovo rischio, probabilmente dovrai adeguare anche il PFMEA (FMEA di Processo) e il Piano di Controllo, in modo che anche il processo tenga conto di tale rischio. Questo allineamento rappresenta un caposaldo del processo APQP e PPAP , assicurando che i controlli sui rischi siano riflessi non solo nella progettazione, ma anche nel modo in cui il componente viene prodotto e verificato.

Ecco un esempio rapido: se il significato del DVP&R (Piano e rapporto di verifica della progettazione) cambia a causa di un nuovo requisito del cliente, sarà necessario aggiornare i piani di prova correlati, le voci del PFMEA e potenzialmente il Piano di controllo. Questo mantiene tutti i documenti sincronizzati ed evita lacune che potrebbero portare a errori costosi.

Ruoli del fornitore e dell'acquirente in APQP e PPAP

Entrambi i fornitori e gli acquirenti svolgono ruoli chiave lungo tutto il percorso del apqp ppap i fornitori sono responsabili della creazione, gestione e aggiornamento di tutta la documentazione richiesta, mentre gli acquirenti esaminano, approvano e a volte richiedono ulteriore documentazione. I team interfunzionali, che spesso includono qualità, ingegneria, produzione e acquisti, rappresentano la spina dorsale del successo dell'APQP.

In sintesi, il processo APQP e PPAP non è solo un elenco di controllo, ma un sistema vivente e interconnesso. Comprendendo come ogni fase si collega alla successiva, sarai meglio preparato a gestire i cambiamenti, mantenere allineati i documenti e consegnare componenti di qualità con sicurezza. Ora analizziamo i diversi livelli PPAP e come scegliere quello giusto per il tuo progetto.

Livelli PPAP spiegati con indicazioni per la selezione

Cosa include tipicamente ciascun livello PPAP

Ti è mai capitato di ricevere una richiesta di presentazione PPAP e chiederti: "Quale livello mi serve e cosa significa esattamente?" La risposta può farti risparmiare ore di scambi di corrispondenza e prevenire ritardi costosi. I livelli PPAP definiscono la profondità e l'ambito delle evidenze che devi fornire per ottenere l'approvazione del cliente. Analizziamo ogni livello, utilizzando esempi pratici e scenari reali tratti da Six Sigma Development Solutions e dal manuale ufficiale AIAG PPAP.

| Livello | Contenuti tipici | Quando utilizzate | Note dell'acquirente |

|---|---|---|---|

| Livello 1 | Modulo Part Submission Warrant (PSW) solo | Pezzi semplici a basso rischio; storia consolidata del fornitore; ad esempio, tappo in plastica per uso non critico | Velocissimo, documentazione minima; può includere l'approvazione estetica se richiesta |

| Livello 2 | PSW + campioni del prodotto + dati di supporto limitati (ad esempio, risultati dimensionali chiave, certificati del materiale) | Complessità o rischio moderato; il cliente richiede una certa garanzia; ad esempio, staffe, componenti meccanici basilari | Richiesti alcuni dati di supporto, ma non tutta la documentazione completa |

| Livello 3 | PSW + campioni del prodotto + dati di supporto completi (tutti gli elementi PPAP richiesti) | Standard per la maggior parte dei pezzi; complessità maggiore, critici per la sicurezza, o come richiesto dal cliente; ad esempio, componenti motore | Trasparenza totale; conforme alla maggior parte requisiti PPAP livello 3 |

| Livello 4 | PSW + altre richieste definite dal cliente (potrebbero includere rapporti di prova specifici o moduli) | Il cliente ha esigenze particolari o requisiti normativi; ad esempio, dispositivi medici che necessitano di ulteriore documentazione sulla sterilità | Altamente personalizzato; ppap livello 4 il contenuto varia in base al progetto |

| Livello 5 | PSW + campioni del prodotto + dati di supporto completi disponibili per la revisione in loco | Rischio/complessità più elevati; parti critiche per la sicurezza o soggette a normative; ad esempio, componenti aerospaziali o critici per la missione | Include audit in loco; utilizzato quando l'acquirente desidera una piena visibilità sul processo |

Come scegliere il livello di sottomissione corretto

Sembra complesso? Ecco la buona notizia: la maggior parte dei clienti opta per Livello PPAP 3 a meno che il componente non presenti un rischio molto basso o requisiti particolari. La scelta del livello corretto dipende da:

- Complessità e rischio del componente (rischio maggiore = livello superiore)

- Storia con il cliente (un curriculum dimostrato può consentire un livello inferiore)

- Requisiti del settore o normativi (alcuni settori richiedono il PPAP di livello III o superiore)

- Istruzioni specifiche del cliente (verificare sempre l'ordine d'acquisto o l'accordo sulla qualità)

Immagina di lanciare un nuovo supporto per un'assemblaggio automobilistico. Se si tratta di un componente critico per la sicurezza, aspettati un pacchetto completo requisiti PPAP livello 3 completo: PSW, campioni e tutti i dati di supporto. Per un elemento estetico, un livello 1 PPAP livello 2 potrebbe essere sufficiente, specialmente se hai già fornito componenti simili in precedenza.

Quando i clienti passano dal Livello 3 al Livello 5

I clienti possono richiedere il passaggio dal PPAP di livello III al livello 5 se:

- Esiste una storia di problemi di qualità o instabilità del processo

- Il componente è di nuova progettazione ed è critico per la sicurezza

- Le normative o gli audit interni richiedono una verifica in loco

Al livello 5, ci si aspetta una revisione approfondita in loco: i clienti vorranno esaminare i vostri documenti, ispezionare il processo e verificare che tutto corrisponda alla documentazione. Ad esempio, gli acquirenti del settore aerospaziale o medico spesso richiedono questo per lanci critici.

Verifica della completezza della documentazione prima dell'invio

Prima di inviare, utilizza questa checklist preliminare per evitare lavori ripetuti e ritardi:

- La revisione del disegno sui tuoi documenti corrisponde all'ultima versione rilasciata dal cliente?

- Tutte le caratteristiche contrassegnate con balloon sono collegate ai risultati dimensionali e al piano di controllo?

- Hai incluso tutti i moduli specifici richiesti dal cliente o eventuali rapporti aggiuntivi?

- Il tuo PSW è firmato e tutti gli allegati richiesti sono presenti?

- Per ppap livello 4 e oltre, hai chiarito eventuali requisiti particolari con il tuo cliente?

Ricorda sempre: i requisiti specifici del cliente prevalgono sulle indicazioni generiche PPAP. In caso di dubbio, verifica con il tuo cliente.

Comprensione livelli ppap e abbinare la tua documentazione alle evidenze corrette livello ppap riduce gli scambi di comunicazioni e instaura la fiducia con i tuoi clienti. Successivamente, esamineremo un manuale passo-passo per fornitori in modo da poter passare dall'avvio all'approvazione PPAP con sicurezza.

Manuale del fornitore: dall'avvio all'approvazione PPAP

Dalla richiesta di offerta (RFQ) all'allineamento del documento di progettazione

Quando ricevi una richiesta di offerta (RFQ) da un cliente, inizia il percorso verso approvazione del pezzo produttivo il vero inizio. Sembra complesso? Analizziamolo passo dopo passo. Il primo passo nel procedura ppap è assicurarsi che il tuo team comprenda pienamente l'intento progettuale del cliente. Ciò significa allinearsi sugli ultimi documenti di progettazione, disegni e specifiche tecniche. L'Ingegnere della Qualità e lo Specialista dello Sviluppo Fornitori guidano tipicamente questa fase, verificando che tutti i requisiti e le revisioni siano stati registrati prima di proseguire. Immagina di saltare una modifica al disegno: questo potrebbe compromettere l'intera presentazione.

-

Revisione RFQ e allineamento del progetto – Esaminare i requisiti del cliente, confermare i documenti di progettazione e registrare tutte le revisioni.

Proprietario: Ingegnere della Qualità, Sviluppo Fornitori -

Flusso del Processo e Analisi dei Rischi – Sviluppare un diagramma di flusso del processo, condurre DFMEA e PFMEA per identificare e mitigare i rischi.

Proprietario: Ingegnere di produzione, Ingegnere della qualità -

Piano di Controllo e Analisi dei Sistemi di Misurazione (MSA) – Redigere un piano di controllo e pianificare studi MSA per garantire l'affidabilità delle misurazioni.

Proprietario: Ingegnere Qualità, Metrologia -

Capacità Iniziale del Processo e Prova di Produzione a Regime – Eseguire studi di capacità e prove di produzione a regime per validare la stabilità e la capacità del processo.

Proprietario: Ingegnere di Produzione, Supervisore di Produzione -

Compilazione Documenti PPAP – Raccogliere tutti documenti ppap , completare il Part Submission Warrant (PSW) e preparare il pacchetto completo per la consegna.

Proprietario: Ingegnere della Qualità, Sviluppo Fornitori -

Revisione interna e consegna all'acquirente – Eseguire un audit interno, finalizzare l'invio e consegnarlo al cliente per la revisione.

Proprietario: Ingegnere della Qualità

| Gradino | Ruolo | Prodotto consegnabile | Durata Tipica |

|---|---|---|---|

| Revisione RFQ e allineamento del progetto | Ingegnere della Qualità, Sviluppo Fornitori | Documento di progetto confermato, registro delle revisioni | Più giorni |

| Flusso del Processo e Analisi dei Rischi | Ingegnere di produzione, Ingegnere della qualità | Diagramma del flusso di processo, DFMEA, PFMEA | Una settimana o più |

| Piano di controllo e pianificazione MSA | Ingegnere Qualità, Metrologia | Piano di controllo, piano MSA | Più giorni |

| Capacità di processo e Run-at-Rate | Ingegnere di Produzione, Supervisore di Produzione | Risultati dello studio di capacità, rapporto run-at-rate | Una settimana o più |

| Compilazione Documenti PPAP | Ingegnere della Qualità, Sviluppo Fornitori | Pacchetto completo PPAP, PSW | Più giorni |

| Revisione interna e consegna all'acquirente | Ingegnere della Qualità | Documenti pronti per l'invio | Varia in base alla complessità |

Caratterizzazione del processo produttivo e analisi dei rischi

Dopo aver definito il progetto, la fase successiva consiste nel mappare il processo produttivo e identificare i rischi. L'ingegnere di produzione guida la creazione del diagramma di flusso del processo, mentre l'ingegnere qualità guida la DFMEA e la PFMEA. Questi documenti non sono semplice carta; sono strumenti dinamici che guidano i miglioramenti e aiutano a prevenire errori costosi in futuro. Ad esempio, una PFMEA ben eseguita può rivelare un potenziale collo di bottiglia nell'assemblaggio, stimolando interventi correttivi precoci.

Evidenze del run-at-rate e studi di capacità

Per soddisfare il processo di approvazione della produzione del pezzo , dovrai dimostrare che il tuo processo è in grado di produrre costantemente componenti alla velocità e qualità richieste. Ciò significa eseguire il processo alla velocità di produzione e raccogliere prove—come studi sulla capacità del processo e rapporti di produzione al ritmo richiesto—che attestino stabilità e capacità. Gli studi sono generalmente a carico dell'Ingegnere di Produzione e del Supervisore di Produzione, mentre il team Qualità convalida i dati prima della consegna.

Consegna finale della costruzione PPAP e trasferimento

Una volta raccolte tutte le evidenze, è il momento di compilare l'intero pacchetto documenti ppap l'Ingegnere Qualità coordina la revisione finale, assicurandosi che ogni documento sia aggiornato e corrisponda all'ultima versione. L'ultimo passaggio è il trasferimento formale all'acquirente, accompagnato da un insieme chiaro e tracciabile di deliverable.

- Mandato di presentazione di parti (PSW)

- Risultati dimensionali

- Riassunti MSA

- Riassunti degli studi di capacità

- Piano di Controllo

- PFMEA

Migliore pratica: mantenere un'unica fonte attendibile per tutti i documenti di progetto e gli artefatti PPAP. Ciò riduce il rischio di versioni non allineate e aiuta ad evitare ritardi costosi legati a nuove presentazioni.

Seguendo questo playbook strutturato, il tuo team può ottimizzare il procedura ppap e procedere con sicurezza dalla fase iniziale fino all'approvazione. Successivamente, forniremo modelli pratici ed esempi annotati per aiutarti a preparare documenti pronti per la consegna che superino la revisione del cliente al primo tentativo.

Modelli di documenti PPAP ed esempi annotati

Elementi essenziali del Part Submission Warrant annotato

Ti sei mai chiesto cosa fa sì che un ppap part submission warrant superi la revisione del cliente al primo tentativo? Immagina di essere un Ingegnere Qualità Fornitori e di dover riassumere mesi di lavoro in un singolo documento. Il Mandato di presentazione di parti (PSW) è la chiave: è il riepilogo ufficiale dell'intero pacchetto PPAP, richiesto per ogni numero di componente a meno che il cliente non specifichi diversamente [InspectionXpert] . Il PSW riunisce i dettagli del componente, i dati del processo e una dichiarazione formale di conformità.

| Campo | Voce di esempio | Cosa allegare o indicare |

|---|---|---|

| Numero di parte | N8080530 | Corrisponde al disegno, alla revisione e a tutti i documenti di supporto |

| Livello di revisione | L4/d | Deve essere conforme all'ultimo disegno e al piano di controllo |

| Motivo della sottomissione | Consegna Iniziale | Attivatori: nuovo componente, modifica del processo, ecc. |

| Livello di presentazione | Livello 3 | Vedi richiesta del cliente o accordo sulla qualità |

| Informazioni sull'organizzazione/produzione | Nome del fornitore, ubicazione dello stabilimento | Le informazioni di contatto devono corrispondere ai dati del fornitore |

| Dichiarazione | Firmato da un rappresentante autorizzato | Conferma che tutti i dati siano corretti e completi |

| Data di presentazione | 2025-10-16 | Deve corrispondere alla data della documentazione allegata |

Per approfondire il significato e la struttura di un PSW, consulta la pagina Wikipedia sul part submission warrant oppure scarica un modello PPAP pronto all'uso.

Come effettuare il balloon sui disegni e collegarli ai risultati

Quando prepari un ppap psw , noterai che gli acquirenti si aspettano la tracciabilità di ogni caratteristica del disegno rispetto al relativo risultato di ispezione. Ecco come rendere la tua presentazione a prova di errore:

- Inserisci un balloon per ogni caratteristica sul disegno: numera ogni elemento (ad esempio fori, raggi, superfici).

- Crea una tabella dei risultati in cui ogni riga corrisponde a un numero di balloon.

- Collega ogni elemento contrassegnato con balloon ai risultati dimensionali e alla relativa voce del piano di controllo.

- Indica eventuali caratteristiche speciali (ad esempio, sicurezza, normative) e assicurati che siano evidenziate nel PFMEA e nel piano di controllo.

| Numero caratteristica | Requisito | Metodo di misurazione | Risultati | Conforme/Non Conforme |

|---|---|---|---|---|

| 1 | ø10,1 -0,02 | Micrometro | 10.09 | Superato |

| 2 | Rugosità superficiale 6,3 Ra | Misuratore di Rugosità | 6.1 | Superato |

| 3 | Smusso 1x30° | Visivo | - Ok, va bene. | Superato |

Assicurati che ogni risultato possa essere ricondotto direttamente alla sua caratteristica contrassegnata con balloon. Questa chiarezza aiuta a prevenire confusione e riduce il rischio di rifiuto.

Stesura di una voce del piano di controllo allineata al PFMEA

Immagina di dover esaminare un piano di controllo e di voler verificare che affronti tutti i potenziali rischi identificati nel tuo PFMEA. Una voce efficace del piano di controllo deve descrivere chiaramente il passo del processo, la caratteristica, il metodo, la dimensione del campione, la frequenza e il piano di reazione. Ecco un esempio pratico:

| Passaggio di processo | Caratteristica | Metodo | Dimensioni del campione | Frequenza | Piano di reazione |

|---|---|---|---|---|---|

| Lavorazione del diametro esterno | ø10,1 -0,02 | Micrometro | 1 | Ogni 2 ore | Fermare la produzione, avvisare il supervisore, segregare il lotto |

Verificare sempre che ogni voce del piano di controllo sia collegata a un rischio corrispondente nel PFMEA e che le caratteristiche speciali siano segnalate in modo coerente in entrambi i documenti.

Risultati dimensionali e dei materiali conformi alla revisione

I risultati dimensionali e dei materiali costituiscono la base della tua consegna. Quando compili queste tabelle, utilizza formati chiari e coerenti e assicurati che tutti i dati siano aggiornati. Ecco un esempio rapido:

| Numero caratteristica | Specifiche | Metodo di misurazione | Valore misurato | Conforme/Non Conforme |

|---|---|---|---|---|

| 5 | Durezza 24±4 HRC | Test di durezza | 25 | Superato |

| 6 | Trattamento superficiale Lega ZnFe | Rapporto del fornitore | Conforme | Superato |

Per i certificati dei materiali e i riassunti MSA, fare riferimento al formato ufficiale del cliente o del settore, e verificare sempre che ogni allegato corrisponda al numero di pezzo e alla revisione.

- Certificazioni dei Materiali

- Riassunti MSA (Analisi del Sistema di Misura)

- Studi sulla capacità del processo

- Piano di Controllo

- PFMEA

L'allineamento della revisione è fondamentale: ogni allegato deve corrispondere al numero di pezzo e alla revisione del disegno attuali per evitare confusione e richieste di riesibizione.

Adattando questi modello ppap esempi, ridurrete il rischio di rifiuto da parte dell'acquirente e semplificherete il vostro processo di approvazione. Successivamente, vi mostreremo come pianificare e presentare le prove di qualità per la vostra consegna PPAP, garantendo che la documentazione resista anche agli esami più rigorosi.

Pianificazione delle prove di qualità per le consegne PPAP

Pianificazione delle dimensioni dei campioni e degli studi iniziali

Quando vi preparate per una consegna PPAP, potreste chiedervi: come dimostrate che il vostro processo è realmente pronto per la produzione? La risposta sta in una accurata pianificazione delle prove — raccogliere i dati giusti, dai campioni giusti, utilizzando i metodi giusti. Sembra impegnativo? Analizziamolo passo dopo passo.

La Processo di approvazione dei pezzi in produzione ovvero Processo ppap —richiede più di un solo componente di qualità; richiede la dimostrazione che il tuo processo sia in grado di garantire costantemente la qualità. Ciò significa selezionare componenti campione rappresentativi della produzione su larga scala, non semplici prototipi o realizzazioni di laboratorio. Se hai dubbi sulla dimensione del campione, verifica sempre i requisiti del cliente o quelli dell' Manuale AIAG PPAP . In assenza di istruzioni specifiche, concentrati sulla raccolta di dati sufficienti a dimostrare la stabilità e la capacità del processo.

| Ambito dello studio | Descrizione del Campione | Metodo di misurazione | Statistiche riassuntive | Interpretazione |

|---|---|---|---|---|

| Diametro Critico | Componenti da corsa produttiva a piena velocità | MMC, micrometro | Media, range, istogramma | Stabile, entro le tolleranze, nessun valore anomalo |

| Finitura superficiale | Campione casuale, diversi operatori | Misuratore di Rugosità | Ra medio, min/max | Coerente, soddisfa i requisiti di stampa |

Strutturando in questo modo i tuoi studi iniziali, fornisci agli acquirenti evidenze chiare e utilizzabili del fatto che il tuo processo è solido, uno degli aspetti più importanti di qualità ppap .

Interpretazione delle metriche di capacità per i revisori

Ti è mai capitato di fissare un grafico della capacità di processo chiedendoti cosa significhi realmente per la tua documentazione? I revisori vogliono verificare che il tuo processo non sia solo sotto controllo, ma anche in grado di rispettare le specifiche nel tempo. Se l'AIAG o il tuo cliente specificano indici come Cp o Cpk, utilizza esattamente queste metriche facendo riferimento ai criteri ufficiali di accettazione. In caso contrario, concentrati sul dimostrare che il tuo processo produce componenti entro le tolleranze, con minima variabilità e senza cause speciali di instabilità.

Immagina di presentare uno studio di capacità: evidenzia l'ampiezza dei tuoi dati, eventuali tendenze e come stai monitorando gli scostamenti. Questa trasparenza genera fiducia e aiuta i revisori a valutare rapidamente what is ppap in quality —vale a dire, la capacità di ottenere risultati costanti, non semplicemente un successo occasionale.

Documentazione MSA che resiste al controllo

L'analisi dei sistemi di misura (MSA) è spesso il punto debole delle presentazioni. Perché? Perché i revisori devono avere la certezza che il vostro processo di misurazione sia affidabile. Se siete nuovi all'argomento MSA, pensatelo come un test degli strumenti e dei metodi di misurazione, non solo dei pezzi stessi. Ecco cosa gli acquirenti cercano tipicamente nel vostro pacchetto MSA:

- Riepilogo Gage R&R (ripetibilità e riproducibilità)

- Studi di bias e linearità (se richiesti)

- Stato della calibrazione e certificati

- Documentazione della formazione degli operatori per le attività di misurazione

- Tracciabilità rispetto a standard o campioni di riferimento

- Prove da che documentano i laboratori (se si utilizzano laboratori esterni o interni)

Registrare sempre non solo i risultati delle misurazioni, ma anche il metodo, lo strumento utilizzato, l'operatore e le condizioni ambientali. Questa tracciabilità è essenziale per presentazioni PPAP credibili.

Quando invii il tuo MSA, verifica attentamente che tutti i risultati siano riconducibili alle attrezzature e alle persone effettivamente utilizzate nella produzione. Se utilizzi laboratori esterni o interni, includi le loro certificazioni per dimostrare che soddisfano gli standard del settore, un requisito fondamentale per che documentano i laboratori nel processo PPAP.

PPAP vs FAI: cosa va incluso in ciascuno

Ancora confuso riguardo al ppap vs fai ? Non sei solo! Ecco la differenza semplice: Ispezione del Primo Articolo (FAI) è un controllo dettagliato del primo pezzo (o di un piccolo lotto) prodotto con un processo nuovo o modificato. Risponde alla domanda: "Questo pezzo corrisponde al progetto?" L'FAI è spesso richiesto prima dell'inizio della produzione di massa ed è generalmente documentato in un rapporto di prima ispezione (FAIR).

PPAP, d'altra parte, è più ampio. Verifica che l'intero processo produttivo sia in grado di realizzare in modo affidabile parti conformi a tutte le specifiche, non solo una volta, ma ogni volta. Alcuni acquirenti potrebbero richiedere entrambi: un FAI per verificare il primo pezzo e un PPAP completo per validare la capacità produttiva continua. Ecco come si confrontano:

| Aspetto | Ispezione del primo articolo (FAI) | PPAP |

|---|---|---|

| Scopo | Verifica che la prima parte corrisponda al progetto | Dimostra che il processo è in grado di produrre parti conformi in modo costante |

| Tempismo | Prima produzione, dopo una modifica | Nuova parte, modifica del processo o come richiesto dall'acquirente |

| Portata | Basato su campioni, singolo evento | A livello di processo, evidenza nel tempo |

| Documenti | Relazione FAI, misurazioni dei campioni | Pacchetto PPAP (fino a 18 elementi possibili) |

Comprendere la definizione di ispezione del primo campione e il suo ruolo affiancato al PPAP ti aiuta a soddisfare tutte le aspettative dell'acquirente ed evitare sorprese dell'ultimo minuto. Se hai mai dubbi su cosa sia il processo PPAP o su come differisca dal FAI, chiedi sempre al cliente chiarimenti.

Seguendo questi passaggi pratici per la pianificazione delle evidenze di qualità, sarai ben preparato per compilare una presentazione PPAP solida, in grado di resistere a controlli approfonditi e costruire fiducia nel tuo processo produttivo. Successivamente, esploreremo come gestire i motivi di rifiuto del PPAP e ottimizzare il processo di ripresentazione.

Manuale di correzione per il rigetto PPAP

Principali motivi di rigetto PPAP e come risolverli

Hai mai ricevuto un rigetto PPAP e ti sei chiesto: "Dove abbiamo sbagliato?" Non sei solo. Anche i team più esperti incontrano ostacoli durante il processo di approvazione dei pezzi in produzione . La chiave è conoscere le cause più comuni di errore e come affrontarle rapidamente. Ecco i principali motivi di rigetto PPAP, ciascuno analizzato in dettaglio per individuarli e correggerli velocemente:

-

Revisioni non allineate tra i documenti

- Sintomi: la revisione del disegno non corrisponde al PSW o ai risultati dimensionali; date contrastanti.

- Causa radice: utilizzo di file obsoleti; modifiche ingegneristiche dell'ultimo minuto non comunicate correttamente.

- Azione correttiva: verificare tutti gli elementi del PPAP per garantire coerenza delle revisioni; emettere nuovamente i documenti aggiornati.

- Documentazione da allegare: nuovo PSW, disegni rivisti, registri aggiornati.

-

Riassunti MSA incompleti o obsoleti

- Sintomi: Mancanza di gage R&R, assenza di studi su bias/linearità, certificati di calibrazione scaduti.

- Causa radice: Aggiornamenti MSA trascurati, utilizzo di dati di misurazione obsoleti.

- Azione correttiva: Ripetere gli studi MSA utilizzando attrezzature e operatori attuali; aggiornare i record di calibrazione.

- Documentazione da allegare: Sintesi MSA aggiornata, certificati di calibrazione, registri della formazione degli operatori.

-

Mancata interpretazione delle sintesi di capacità

- Sintomi: Valori Cp/Cpk riportati senza spiegazione, non chiaro se i risultati soddisfino i requisiti PPAP.

- Causa radice: Dati presentati senza contesto o criteri di accettazione.

- Azione correttiva: Aggiungere l'interpretazione della sintesi (es. “Il processo soddisfa il valore minimo richiesto dal cliente Cpk di 1.33”); fare riferimento agli standard di accettazione.

- Documentazione da allegare: Studio di capacità aggiornato con note esplicative chiare.

-

Piano di controllo non collegato al PFMEA

- Sintomi: Il piano di controllo elenca controlli non riportati nel PFMEA; mancano le caratteristiche speciali.

- Causa radice: Documenti sviluppati in modo isolato; mancanza di revisione interfunzionale.

- Azione correttiva: Verificare la coerenza tra PFMEA e piano di controllo; aggiornare entrambi per riflettere tutti i rischi e i controlli.

- Documentazione da allegare: Piano di controllo rivisto, PFMEA aggiornato, matrice di tracciabilità.

-

Documento(i) di approvazione del pezzo mancante(i) o incompleto(i)

- Sintomi: PSW assente, moduli non firmati o allegati richiesti dall'acquirente mancanti.

- Causa radice: Elementi della consegna trascurati, requisiti specifici del cliente non chiari.

- Azione correttiva: Rivedere il checklist del cliente, verificare che tutto documentazione PPAP sia presente e firmato.

- Documentazione da allegare: PSW completato e firmato, documenti di supporto.

Lingua del modello per la risposta ai commenti dell'acquirente

Non sai come rispondere in modo professionale al rigetto PPAP di un acquirente? Usa questi modelli per mantenere la credibilità e far proseguire il processo di approvazione:

- «Abbiamo aggiornato il Piano di Controllo per riflettere l'Azione 4 del PFMEA; vedere la revisione 3 allegata.»

- «Il riassunto MSA è stato rivisto con i dati attuali di calibrazione e i registri degli operatori.»

- «Lo studio di capacità include ora l'interpretazione secondo i criteri di accettazione del cliente; si prega di fare riferimento al rapporto allegato.»

- «Tutti i documenti sono stati allineati alla revisione del disegno L4/d; PSW aggiornato e risultati dimensionali sono allegati.»

- «Il documento di approvazione del pezzo (PSW) è ora completo e firmato come richiesto.»

Migliore pratica: fai sempre riferimento ai nomi specifici dei documenti, ai livelli di revisione e allega prove chiare per ogni azione correttiva. Questo aumenta la fiducia e la tracciabilità nel tuo processo di approvazione PPAP.

Elenco di controllo per la documentazione di riesame e tracciabilità

Prima della riesmissione, utilizza questo elenco di controllo rapido per assicurarti che tutto sia in ordine elementi ppap sono completi e tracciabili. Immagina di essere l'acquirente: saresti in grado di verificare ogni requisito?

| Documento | ID Revisione | Posizione del riferimento incrociato | Firma del responsabile |

|---|---|---|---|

| PSW (Part Submission Warrant) | L4/d | Corrisponde al disegno e al piano di controllo | Ingegnere della Qualità |

| Risultati dimensionali | L4/d | Disegno con indicazioni numerate, tabella dei risultati | Responsabile metrologia |

| Riepilogo MSA | Rev 2 | Registro della calibrazione, elenco operatori | Ingegnere della Qualità |

| Studi di capacità | Rev 1 | Piano di controllo, criteri di accettazione | Ingegnere dei Processi |

| PFMEA e piano di controllo | Rev 3 | Collegato tramite matrice dei rischi | Ingegnere di produzione |

Verificare attentamente la revisione di ciascun documento, il riferimento incrociato e la firma prima della riesibizione. Questa tracciabilità è essenziale per un processo fluido approvazione ppap processo.

Controlli preventivi per evitare problemi ricorrenti

Vuoi interrompere il ciclo delle riesibizioni PPAP? Ecco come fare:

- Implementa un sistema di documenti con controllo delle versioni per garantire che tutta la documentazione PPAP sia aggiornata.

- Programma revisioni interfunzionali prima dell'invio: allinea i team di qualità, ingegneria e produzione.

- Utilizza un checklist standardizzato basato sugli elementi ufficiali 18 elementi PPAP e sui requisiti specifici del cliente.

- Forma i membri del team su cos'è una dichiarazione di conformità del pezzo e sull'importanza di una documentazione completa e firmata.

- Esamina regolarmente i feedback degli acquirenti per aggiornare le migliori pratiche interne.

Seguendo questi passaggi preventivi, ridurrai il rischio di rifiuto del PPAP e accelererai il percorso verso l'approvazione.

Pronto a fare il prossimo passo? Successivamente, ti forniremo checklist pratiche per acquirenti e fornitori e strategie di negoziazione per accelerare ulteriormente il processo di approvazione PPAP.

Checklist per acquirenti e fornitori e guide decisionali per un'approvazione PPAP senza intoppi

Responsabilità e punti di controllo: acquirente versus fornitore

Quando si naviga nel processo di approvazione dei pezzi in produzione ppap , è fondamentale avere chiarezza su chi possiede ciascun passaggio. Immagina di preparare un nuovo lancio: chi verifica la completezza dei documenti? Chi controlla la tracciabilità? Ecco come i compiti sono generalmente suddivisi tra acquirenti e fornitori nel del settore automobilistico processo:

| Checkpoint | Responsabilità del Fornitore | Responsabilità dell'acquirente |

|---|---|---|

| Completezza del documento | Compilare, esaminare e inviare tutti gli elementi PPAP richiesti; assicurarsi che tutte le revisioni corrispondano | Verificare la completezza, effettuare un controllo incrociato con l'ordine d'acquisto e il checklist specifico del cliente |

| Tracciabilità | Mantenere registri con controllo delle versioni, collegando tutte le evidenze al componente e alla revisione | Eseguire audit sulla tracciabilità; richiedere chiarimenti o ulteriore documentazione qualora necessario |

| Adeguata sufficienza delle evidenze | Fornire studi di capacità, MSA e certificati dei materiali secondo quanto specificato | Esaminare la profondità delle evidenze; approvare, rifiutare o richiedere un'approvazione provvisoria con condizioni |

| Cronologia controlli | Mantenere tutta la corrispondenza, le consegne e le approvazioni organizzate e accessibili | Conservare i record di approvazione, i feedback e le motivazioni dell'accettazione o del rifiuto |

- Suggerimento: Entrambe le parti dovrebbero utilizzare un elenco di controllo standardizzato—ideale basato sull'ultimo manuale AIAG PPAP—per ottimizzare il processo di approvazione e evitare passaggi mancanti.

Negoziazione di riduzioni del livello senza compromettere la qualità

Ti è mai capitato di ricevere una richiesta di abbassare il livello di presentazione PPAP? Forse sei un fornitore con un solido curriculum, oppure un acquirente alla ricerca di maggiore efficienza. La chiave è bilanciare rischio e conformità. Ecco come affrontare la negoziazione, facendo riferimento ai requisiti ufficiali a ogni passo del processo:

- Esaminare il contratto e i requisiti specifici del cliente prima di proporre qualsiasi modifica. Se l'ordine d'acquisto o l'accordo sulla qualità prevede un livello specifico, questo ha la precedenza.

- Suggerire un'approvazione condizionata ad esempio, una consegna di Livello 2 con controlli avanzati in corso, come una frequenza maggiore di ispezioni o audit aggiuntivi durante il processo.

- Documentare la motivazione per qualsiasi deviazione dai valori predefiniti livelli aiag ppap . Ciò protegge entrambe le parti durante gli audit e future controversie.

Registrare sempre il proprio ragionamento e fare riferimento ai requisiti ufficiali del cliente quando si discosta dai livelli standard di PPAP. Questo garantisce trasparenza e tracciabilità nel processo di approvazione dei componenti prodotto.

Strumenti decisionali per la verifica della capacità produttiva e le certificazioni dei materiali

Decidere quale livello di consegna utilizzare — o se è richiesta una verifica della capacità produttiva — può risultare complesso. Per facilitare la scelta, utilizzare questa matrice basata su scenari, che riflette le comuni pratiche del settore (confermare sempre con gli standard del cliente):

| Scenario | Livello di consegna probabile | Verifica della capacità produttiva generalmente prevista? |

|---|---|---|

| Nuova attrezzatura o nuovo componente | Livello 3 (predefinito) | Sì |

| Modifica del fornitore | Livello 3 o 4 (caso per caso) | Sì—soprattutto se cambia la posizione o il processo |

| Revisione del disegno (minore) | Livello 2 o 3 (in base al rischio) | No, a meno che la modifica non influisca sulla capacità del processo |

| Cambio materiale | Livello 3 o 4 | Eventualmente—se il materiale influenza il processo o le prestazioni |

| Modifica del processo (ad esempio, nuovo equipment) | Livello 3 o 5 (se critico) | Sì, se la stabilità del processo è compromessa |

Nota: etichettare sempre questi casi come pratiche generali a meno che il cliente non fornisca regole esplicite. Per Ford e altri OEM, consultare i manuali specifici del cliente più aggiornati per le precise esigenze relative alla produzione in serie e al livello di sottomissione.

Dove trovare le regole autorevoli nei manuali ufficiali

Cerchi la risposta definitiva a una domanda relativa a PPAP o APQP? Inizia da queste referenze:

- Manuale AIAG PPAP – Requisiti fondamentali, livelli e standard di documentazione

- Linee guida AIAG APQP – Pianificazione del progetto e integrazione con PPAP

- Materiali armonizzati VDA/AIAG – Per fornitori che servono sia OEM statunitensi che europei

- Portali OEM e documenti relativi ai requisiti specifici del cliente

Tieni a portata di mano queste referenze per ogni processo industriale automobilistico revisione e verifica sempre le ultime versioni prima della sottomissione.

Utilizzando questi elenchi di controllo, strumenti decisionali e strategie di negoziazione, potrai ottimizzare il processo di approvazione dei pezzi in produzione ppap e ridurre gli scambi costosi di correzioni. Successivamente, esamineremo cosa cercare in un partner produttivo pronto per la PPAP in modo da accelerare le approvazioni e garantire la conformità a lungo termine.

Scelta di un partner produttivo pronto per la PPAP

Cosa cercare in un fornitore abilitato alla PPAP

Quando sei sotto pressione per consegnare documentazione PPAP impeccabile e accelerare i tempi di approvazione, la scelta del tuo partner produttivo può fare la differenza. Ti sembra familiare? Immagina di stare valutando fornitori: come puoi sapere se sono davvero pronti ad affrontare le richieste di ppap nella produzione ?

- Certificazione e conformità PPAP : Cerca partner certificati IATF 16949 o ISO per assicurarti che rispettino gli standard automobilistici globali.

- Esperienza con PPAP di OEM e Tier 1 : Un'esperienza pregressa accelera le presentazioni e riduce i costosi percorsi di apprendimento.

- Ampia gamma di processi interni : Maggiore capacità interna (ad esempio, stampaggio, CNC, saldatura) significa meno passaggi e una migliore tracciabilità.

- Capacità di prototipazione rapida : Un'iterazione rapida ti aiuta a validare i progetti e ridurre i rischi sui tempi prima della produzione su larga scala.

- Sistemi documentali robusti : Fornitori che utilizzano sistemi moderni di gestione documentale o ppap possono mantenere le evidenze organizzate e controllate nelle revisioni.

- Comunicazione chiara e gestione del progetto : Cerca partner che offrano aggiornamenti trasparenti e risoluzione proattiva dei problemi.

Come la produzione unica semplifica le evidenze

Hai mai gestito più fornitori e faticato a mantenere allineata la documentazione? I fornitori one-stop consolidano processi critici sotto un unico tetto, rendendo più semplice mantenere la tracciabilità lungo l'intero produzione nel settore automobilistico . Ecco come questo approccio beneficia direttamente la tua presentazione PPAP:

| Capacità del fornitore | Vantaggio PPAP |

|---|---|

| Shaoyi Metal Technology (IATF 16949, 15+ anni, stampaggio, formatura a freddo, CNC, saldatura, prototipazione rapida) | Creazione completa delle evidenze, punto di contatto unico, analisi MSA e delle capacità più rapide, risposta rapida alle modifiche progettuali |

| Metrologia e test in sede | Analisi del sistema di misura (MSA) più rapida, tracciabilità degli strumenti più semplice, risoluzione immediata dei problemi |

| Gestione integrata dei documenti / software PPAP | Controllo automatico delle versioni, tracce di audit e condivisione sicura di documenti sensibili |

| Percorso comprovato con OEM e fornitori Tier 1 | Familiarità con i requisiti specifici del cliente, riduzione del rischio di rifiuto |

Scegliendo un partner con capacità consolidate e un software PPAP solido, ridurrai il rischio di documenti mancanti o non allineati, rendendo il tuo processo di approvazione molto più efficiente.

Prototipazione rapida per ridurre i rischi relativi ai tempi del PPAP

Quando una modifica del progetto in fase avanzata minaccia la tua tempistica, la prototipazione rapida può essere fondamentale. Immagina di poter validare un nuovo design di un componente in pochi giorni invece che settimane: questo è il vantaggio competitivo che fornitori moderni come Shaoyi Metal Technology offrono al cos'è il ppap nella produzione . Con tempi di consegna per la prototipazione rapidi fino a sette giorni, puoi testare, iterare e finalizzare i controlli di processo prima di passare alla produzione di massa. Questa agilità è particolarmente preziosa quando i requisiti del cliente cambiano oppure quando i campioni iniziali necessitano di rapide modifiche per soddisfare le specifiche.

Mettere tutto insieme per ottenere approvazioni durature

Dunque, come combinare questi criteri per un successo duraturo nel PPAP? Utilizza questa breve checklist di valutazione quando scegli il tuo prossimo partner produttivo:

- Il fornitore dispone di una certificazione IATF 16949 valida o di un equivalente certificato PPAP?

- Può fornire referenze o studi di caso relativi ad approvazioni PPAP da parte di OEM/Tier 1?

- Offre servizi one-stop, riducendo i passaggi e le lacune documentali?

- Quanto rapidamente possono realizzare prototipi e gestire modifiche ingegneristiche?

- Quali software PPAP o sistemi documentali utilizzano per garantire la tracciabilità?

- Le loro pratiche di comunicazione e gestione progetti sono trasparenti e proattive?

Ad esempio, Shaoyi Metal Technology offre la certificazione IATF 16949, oltre 15 anni di esperienza e una soluzione monosorgente per stampaggio, formatura a freddo, lavorazioni CNC e saldatura. La prototipazione rapida e i sistemi documentali maturi aiutano gli OEM e i Tier 1 ad accelerare il ciclo di approvazione PPAP mantenendo una rigorosa conformità. Tuttavia, verificate sempre che il partner soddisfi i vostri requisiti specifici del cliente e gli standard di qualità.

Scegliere un partner pronto per il PPAP con la giusta certificazione, esperienza e sistemi integrati è il modo più rapido per semplificare le approvazioni e mantenere la conformità nelle odierne catene di approvvigionamento automobilistico esigenti.

Seguendo queste linee guida e sfruttando sia la produzione a servizio completo che il software moderno per il PPAP, posizionerete il vostro team per avviamenti più fluidi e meno imprevisti, indipendentemente dalla complessità del vostro prossimo progetto.

Domande frequenti sul manufacturing PPAP

1. Quali sono i 5 livelli del PPAP?

I cinque livelli PPAP vanno dal Livello 1, che richiede soltanto il Part Submission Warrant (PSW), al Livello 5, che include tutta la documentazione e una verifica in loco da parte del cliente. Ogni livello corrisponde al rischio e alla complessità del componente ed è determinato dalle esigenze del cliente. La maggior parte dei fornitori automobilistici utilizza come default il Livello 3, che richiede un pacchetto completo di prove per l'approvazione.

2. Quali documenti sono inclusi in una normale presentazione PPAP?

Una sottomissione PPAP standard può includere fino a 18 elementi, come il PSW, i documenti di progettazione, DFMEA, PFMEA, piani di controllo, risultati dimensionali, certificazioni dei materiali, riepiloghi MSA e studi di capacità. I documenti esatti richiesti dipendono dal livello di sottomissione e dai requisiti specifici del cliente.

3. In che modo il PPAP differisce dall'ispezione del primo campione (FAI)?

Il PPAP convalida l'intero processo produttivo per garantire una qualità costante e continuativa, mentre l'ispezione del primo campione (FAI) si concentra sulla verifica che il primo pezzo o campione soddisfi le specifiche di progetto. Il PPAP è più ampio e richiede spesso prove che il processo possa produrre in modo affidabile parti conformi nel tempo, e non solo un singolo campione.

4. Quando è richiesta una nuova sottomissione PPAP?

Una nuova sottomissione PPAP è generalmente richiesta per il lancio di nuovi componenti, cambiamenti significativi nel progetto o nel processo, trasferimenti degli stampi, modifiche ai materiali o come specificato dal cliente. Qualsiasi modifica che possa influenzare l'adattabilità, la forma o la funzionalità potrebbe richiedere una nuova sottomissione.

5. Cosa devo cercare in un partner produttivo pronto per il PPAP?

Scegli partner con certificazione IATF 16949, comprovata esperienza con omologazioni OEM e Tier 1, un'ampia gamma di processi interni, capacità di prototipazione rapida e solide sistemi di documentazione o software PPAP. Ad esempio, Shaoyi Metal Technology offre servizi completi e prototipazione rapida per facilitare le approvazioni PPAP.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —