- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Documenti PPAP con Esempio: PFMEA, Piano di Controllo, PSW Compilato

Time : 2025-10-24

Documenti PPAP con Esempio: PFMEA, Piano di Controllo, PSW Compilato

Documenti ppap con esempio

Quando senti " Documenti ppap con esempio ", immagini pile di moduli tecnici, o ti chiedi come questi documenti possano effettivamente aiutarti a evitare costosi problemi in produzione? Se sei un fornitore, un acquirente o un responsabile della qualità alla ricerca di chiarezza su cos'è il PPAP e perché questi documenti siano importanti, sei nel posto giusto. Questa guida spiega in modo semplice significato, scopo e struttura del PPAP — utilizzando esempi pratici e un approccio passo dopo passo — in modo da poter creare presentazioni conformi con sicurezza.

Significato di ppap nella produzione

PPAP è l'acronimo di Production Part Approval Process. È un metodo standardizzato, stabilito dall'Agricultural Industry Action Group (AIAG), che i produttori utilizzano per dimostrare che le parti e i processi di un fornitore possono soddisfare in modo coerente i requisiti del cliente. Sebbene il PPAP abbia origine nelle catene di approvvigionamento automobilistico, oggi è ampiamente utilizzato anche nell'aerospaziale, nei dispositivi medici e in altri settori che richiedono elevata affidabilità.

Allora, cos'è il PPAP in termini semplici? Pensatelo come un pacchetto di evidenze: un insieme di documenti che dimostrano come il componente prodotto corrisponda all'intento progettuale e possa essere riprodotto in modo affidabile su larga scala. Questi documenti non servono solo a spuntare una casella; costituiscono la base dell'assicurazione della qualità tra fornitori e acquirenti.

Perché i documenti PPAP riducono il rischio di lancio

Immaginate di lanciare un nuovo prodotto per scoprire, dopo migliaia di unità prodotte, che un componente critico non rispetta le specifiche. Sembra costoso? È proprio questo che il PPAP è stato concepito per evitare. Richiedendo ai fornitori di validare sia il componente che il processo prima della produzione di massa, il PPAP riduce al minimo il rischio di difetti, richiami e danni reputazionali. Inoltre, rafforza la fiducia tra OEM e fornitori, poiché tutti lavorano sulla base degli stessi requisiti verificati.

- Tracciabilità – Ogni documento PPAP collega i dati di progettazione, materiale e processo al requisito originale, rendendo facile tracciare eventuali problemi.

- Controllo dei rischi – Strumenti come il PFMEA (analisi dei modi di guasto e dei relativi effetti) e i piani di controllo identificano e mitigano i potenziali guasti prima che raggiungano il cliente.

- Fiducia del Cliente – Una presentazione PPAP completa e accurata segnala agli acquirenti che siete in grado di fornire componenti sempre conformi e costanti.

- Rispetto normativo – Il PPAP è conforme a standard qualitativi come l'IATF 16949, garantendo che la vostra documentazione soddisfi le aspettative del settore.

Cosa include un pacchetto PPAP tipico

Sebbene i requisiti possano variare a seconda del cliente, un pacchetto PPAP standard—guidato dal manuale AIAG PPAP—incluse una serie di documenti e registrazioni. Ecco cosa si trova generalmente:

- Mandato di presentazione di parti (PSW)

- Documenti di progetto (disegni, specifiche)

- Documentazione sulle modifiche ingegneristiche (se applicabile)

- DFMEA e PFMEA (analisi dei modi di guasto)

- Diagrammi di flusso del processo

- Piani di controllo

- Analisi del sistema di misura (MSA)

- Risultati dimensionali

- Risultati dei test sui materiali e sulle prestazioni

- Studi iniziali del processo (dati di capacità)

- Documentazione del laboratorio qualificato

- Relazioni di approvazione estetica (se richiesto)

- Parti campione e campioni master

- Ausili di controllo e registri di calibrazione

- Requisiti specifici del cliente

Ciascuno di questi documenti ha uno scopo specifico: alcuni dimostrano che il componente corrisponde al progetto, altri mostrano che il processo è stabile e capace, e alcuni confermano che tutti i test richiesti sono stati superati. Le soglie numeriche dettagliate—ad esempio i valori minimi di CpK o le dimensioni dei campioni—devono sempre essere desunte dai requisiti del cliente o dal manuale AIAG PPAP, poiché possono variare a seconda del settore e dell'applicazione.

Concetto chiave: il PPAP collega l'intento di progetto alla realtà produttiva, fornendo una prova documentata che i componenti soddisferanno le aspettative del cliente ogni volta.

Durante la lettura di questo articolo, troverai documenti PPAP con spiegazioni ed esempi pratici, in modo da affrontare la tua prossima presentazione con chiarezza e sicurezza. Pronto a vedere come tutti gli elementi si integrano tra loro? Approfondiamo i dettagli.

Elementi del PPAP e flusso della documentazione

Hai mai guardato un pacchetto PPAP e pensato: "Come si collegano tutti questi documenti?" Se sei nuovo agli elementi del PPAP o ti stai chiedendo come si integrano nel processo APQP, non sei solo. Analizziamo la struttura per capire come ogni documento supporti la qualità, il controllo dei rischi e la tracciabilità, rendendo così più chiara la tua prossima presentazione.

I 18 elementi del PPAP a colpo d'occhio

La Processo di approvazione dei pezzi in produzione il (PPAP) si basa su 18 elementi fondamentali, ciascuno con uno scopo specifico per dimostrare che il tuo componente e il relativo processo sono pronti per la produzione. Ecco un riassunto pratico di questi elementi, basato sul manuale autorevole AIAG PPAP e sulle migliori pratiche del settore:

| Elemento | Scopo | Proprietario | Input iniziale | Output finale |

|---|---|---|---|---|

| Documentazione di progetto | Conferma che il componente corrisponde all'intento progettuale | Ingegnere di progettazione | Disegno del cliente, ordine d'acquisto | Disegno a palloncino, certificazioni materiali |

| Documentazione relativa ai cambiamenti di ingegneria | Registra le modifiche approvate | Ingegneria | Richiesta di modifica | Disegni aggiornati, ECN |

| Approvazione di progettazione da parte del cliente | Conferma che il design/processo soddisfa le esigenze del cliente | Ingegnere del cliente | Campioni pre-PPAP | Notifica di approvazione |

| DFMEA | Identifica i rischi di progetto | Team di design | Input di progetto | Controlli di progetto |

| Diagramma del Flusso di Processo | Mappa i passaggi produttivi | Ingegnere di produzione | Input di progetto/processo | PFMEA, Piano di Controllo |

| PFMEA | Valuta i rischi del processo | Team di processo | Flusso di processo | Piano di controllo, Piani di reazione |

| Piano di Controllo | Definisce controlli e ispezioni | Ingegneria Qualità/Processo | PFMEA | Istruzioni di ispezione |

| Analisi del sistema di misura (MSA) | Convalida l'affidabilità delle misurazioni | Ingegneria Qualità | Piano di controllo, Strumenti di misura | Risultati dello studio MSA |

| Risultati dimensionali | Conferma che il componente soddisfa il disegno | Qualità/Ispezione | Disegno gonfiato, MSA | Rapporto dimensionale |

| Risultati dei test su materiale/prestazioni | Verifica materiale e funzionamento | Laboratorio/Qualità | Specifica, Piano di prova | Relazioni di Test |

| Studi iniziali del processo | Mostra la capacità del processo | Ingegneria Qualità | Piano di controllo, PFMEA | Grafici SPC, Cp/Cpk |

| Documentazione di laboratorio qualificata | Garantisce la competenza del laboratorio | Qualità/Laboratorio | Certificati di laboratorio | Validità del test |

| Relazione di approvazione dell'aspetto | Conferma i requisiti visivi | Cliente/Qualità | Parti di campione | Omologazione per aspetto |

| Parti di produzione di campioni | Prova fisica della produzione | Produzione | Prima produzione | Recensione del Cliente |

| Campione principale | Riferimento per costruzioni future | Qualità/Cliente | Campione approvato | Formazione degli operatori |

| Controllo degli aiuti | Elenca gli strumenti di ispezione | Qualità/Produzione | Elenco utensili, programmi di calibrazione | Coerenza delle ispezioni |

| Requisiti specifici del cliente | Rileva esigenze specifiche | Qualità/Vendite | Documenti del cliente | PPAP personalizzato |

| Mandato di presentazione di parti (PSW) | Riassume e certifica l'invio | Responsabile della Qualità | Tutti gli altri elementi | Approvazione finale |

Ognuno di questi elementi PPAP costituisce un collegamento nella catena delle evidenze, dalla progettazione iniziale fino all'approvazione finale da parte del cliente. Non tutti gli elementi sono richiesti per ogni invio: i requisiti specifici dipendono dalle esigenze del cliente e dal livello PPAP concordato.

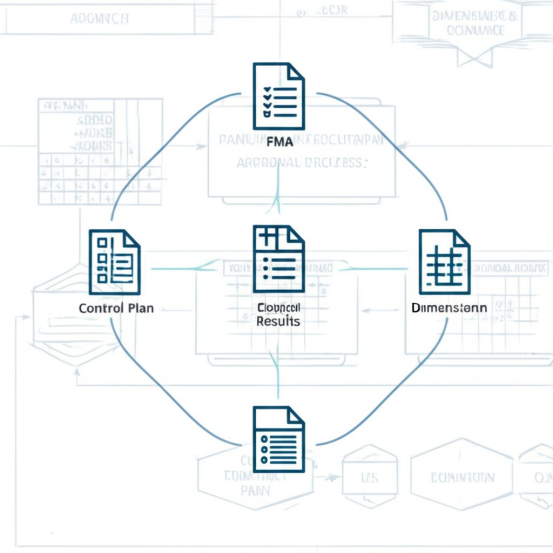

Come APQP alimenta le evidenze PPAP

Il processo APQP (Advanced Product Quality Planning) funge da strada maestra, guidando i team attraverso la definizione del prodotto, la valutazione dei rischi, la validazione del processo e il lancio. PPAP è il punto di controllo: dimostra che tutta la pianificazione APQP si è tradotta in un processo affidabile e documentato, pronto per la produzione [6Sigma.us] .

- Fasi iniziali dell'APQP generano i documenti di progettazione, DFMEA e flussi di processo—che diventano la base per la documentazione PPAP.

- Attività di fase intermedia come lo sviluppo di PFMEA e del Piano di Controllo guidano il controllo del rischio e la stabilità del processo, che vengono poi convalidati tramite MSA e studi iniziali del processo.

- Le fasi finali dell'APQP si concentrano sulla convalida del prodotto e del processo, producendo i risultati dei test, i pezzi campione e il PSW richiesti per la chiusura del PPAP.

In sintesi, APQP è il "piano"; PPAP è la "prova".

Interdipendenze tra documenti che devi mantenere

Non si tratta solo di avere tutti i moduli giusti, ma di assicurarsi che raccontino una storia coerente. Ad esempio, se nella tua PFMEA viene identificato un rischio di processo potenziale, noterai che lo stesso rischio deve avere un'ispezione o un controllo corrispondente nel tuo Piano di Controllo. Allo stesso modo, ogni dimensione critica presente nel disegno quotato con indicazione esplosa deve apparire nel rapporto sui risultati dimensionali, supportata dai dati MSA per confermare l'affidabilità della misurazione.

- Diagramma del flusso di processo → PFMEA → Piano di controllo: ciascuno si basa sul precedente.

- Rischi della PFMEA → Controlli del Piano di controllo → Istruzioni di ispezione: i rischi sono controllati e verificati.

- Documentazione di progetto → Risultati dimensionali → PSW: dimostrano che l'intento di progetto è stato soddisfatto e certificato.

Se un rischio è classificato nella PFMEA, devi vederlo controllato nel Piano di Controllo e verificato nei risultati.

Mantenendo queste interdipendenze, la documentazione PPAP non si limita a verificare requisiti, ma crea un registro qualità solido e tracciabile, in grado di resistere all'analisi di clienti e auditor. Ora esaminiamo i passaggi pratici e i passaggi di consegne che uniscono tutti questi documenti in un processo PPAP reale.

Checklist passo-passo del processo PPAP

Hai mai pensato a come tutti i pezzi del Processo ppap si integrano nella realtà? Se stai cercando di affrontare per la prima volta la procedura PPAP, oppure desideri semplicemente una visione più chiara su chi fa cosa e quando, non sei solo. Suddividiamo il processo in una checklist pratica basata sui ruoli, che ti guidi dall'indagine del cliente fino all'approvazione PPAP, permettendoti di evitare imprevisti e mantenere il tuo lancio in linea.

Cronologia end-to-end del PPAP

Immagina di aver appena ricevuto una richiesta di offerta (RFQ) da un cliente che richiede una consegna PPAP completa. Cosa succede dopo? Il processo si sviluppa attraverso una serie di passaggi coordinati, ciascuno con traguardi e risultati ben definiti. Ecco una panoramica del processo PPAP tipico:

- Ricevi i requisiti del cliente e il livello PPAP – La vendita o la gestione del programma esamina la RFQ, chiarisce i requisiti specifici del cliente e conferma il livello di consegna PPAP richiesto. Questo stabilisce le aspettative per la documentazione e i campioni.

- Allinea il piano APQP – I team interfunzionali (Vendite, Ingegneria, Qualità) definiscono il piano del progetto, assicurando che la Pianificazione Avanzata della Qualità del Prodotto (APQP) sia allineata a tempi e ambito.

- Disegno con indicazioni numerate e piano di misurazione – L'ingegneria prodotto crea un disegno con indicazioni numerate (ballooned drawing), identificando ogni caratteristica da misurare, e il reparto Qualità sviluppa un piano di misurazione per la verifica dimensionale.

- Sviluppa DFMEA e PFMEA – I team di ingegneria e produzione eseguono analisi dei modi di guasto e degli effetti (FMEA) di progetto e di processo per identificare e mitigare i rischi prima della produzione.

- Redigere il piano di controllo – Qualità e Produzione definiscono i punti di ispezione, i controlli e i piani di intervento sulla base dei risultati dell'FMEA di processo (PFMEA).

- Eseguire l'analisi del sistema di misura (MSA) – Il reparto Qualità verifica che gli strumenti di misurazione siano precisi e affidabili per tutte le caratteristiche critiche.

- Prova di produzione – Il reparto Produzione realizza un lotto pilota in condizioni normali di produzione. Questa prova viene utilizzata per raccogliere dati relativi a risultati dimensionali, dei materiali e delle prestazioni.

- Compilare la documentazione – Il reparto Qualità raccoglie tutta la documentazione richiesta: risultati dei test, certificazioni, studi di processo ed evidenze di supporto definite dal cliente e dal livello PPAP.

- Completare il modulo di accettazione del pezzo (PSW) – Il responsabile della qualità riassume l'invio, certificando che tutti i requisiti sono stati soddisfatti e che il processo è capace.

- Invia e traccia le approvazioni – La vendita o la gestione del programma invia al cliente il pacchetto PPAP, ne traccia il feedback e coordina eventuali nuovi invii o azioni correttive richieste.

Responsabilità del ruolo e traguardi

Ogni fase del processo PPAP coinvolge ruoli specifici e passaggi chiari. Di seguito una tabella di riferimento rapido per aiutarti a visualizzare il flusso:

| Pietra miliare | RESPONSABILE | Ingressi | Fonti di produzione |

|---|---|---|---|

| Revisione RFQ e definizione livello PPAP | Vendite / Gestione programma | Richiesta del cliente (RFQ), Specifiche | Checklist PPAP, Piano del progetto |

| Pianificazione APQP | Team interfunzionale | Richieste del cliente | Cronoprogramma APQP, Ruoli |

| Disegno con indicazioni numerate e piano di misurazione | Ingegneria / Qualità | Registrazione del progetto | Disegno esploso, Piano di misurazione |

| DFMEA / PFMEA | Ingegneria / Produzione | Input di progettazione e di processo | Azioni di mitigazione del rischio |

| Piano di Controllo | Qualità / Produzione | PFMEA, Flusso di processo | Istruzioni di ispezione |

| MSA | Qualità | Piano di misurazione, Strumenti di misura | Risultati MSA |

| Prova di produzione | Produzione | Piano di Controllo, Processo Approvato | Campioni di Parti, Dati |

| Compilare la documentazione | Qualità | Tutta la Documentazione | Pacchetto PPAP |

| Completamento PSW | Responsabile della Qualità | Tutti gli Elementi PPAP | PSW Firmato |

| Tracciamento della Trasmissione e dell'Approvazione | Vendite / Gestione programma | Pacchetto PPAP | Approvazione, Feedback |

Durante tutto il processo, la comunicazione tra le figure professionali è fondamentale. Ad esempio, se si verifica una modifica progettuale a processo avviato, l'Ufficio Tecnico deve aggiornare il disegno e la Qualità deve garantire che il PFMEA e il Piano di Controllo riflettano l'ultima versione.

Raccolta delle evidenze e punti di controllo di idoneità

Ogni fase della procedura PPAP include punti di controllo di idoneità—checkpoint per verificare che le evidenze richieste siano complete e accurate prima di proseguire. I tipici punti di controllo di idoneità includono:

- Tutti i documenti di progettazione e le modifiche revisionati e approvati

- DFMEA, PFMEA e Piano di Controllo aggiornati e allineati

- Sistemi di misurazione validati (MSA completata)

- I dati della produzione pilota rispettano gli standard del cliente e dell'AIAG

- Tutta la documentazione raccolta, revisionata e approvata internamente prima dell'invio

Questi punti di controllo aiutano a prevenire ritardi costosi e lavori di riparazione individuando tempestivamente i problemi—prima che i componenti raggiungano il cliente.

Suggerimento: bloccare sempre il controllo delle revisioni in modo che il disegno, il PFMEA e il Piano di Controllo condividano la stessa revisione e data. Ciò garantisce la tracciabilità ed evita confusione durante audit o revisioni da parte del cliente.

Seguire questo processo PPAP basato sui ruoli ti fornisce una chiara roadmap dalla richiesta iniziale all'approvazione finale, riducendo i rischi e instaurando fiducia con i tuoi clienti. Successivamente, esploreremo come scegliere il livello PPAP corretto per la tua consegna e quali documenti sono richiesti a ogni fase.

Livelli PPAP spiegati

Ti è mai stato chiesto: "Di che livello PPAP hai bisogno per questo componente?" e ti sei chiesto cosa significhi realmente per il tuo carico di documentazione? Scegliere il giusto livello PPAP va oltre un semplice adempimento: si tratta di adeguare la tua consegna alle aspettative del cliente, al livello di rischio e alla complessità del componente. Analizziamo insieme i cinque livelli PPAP, chiariremo cosa deve essere inviato e cosa invece va conservato internamente, e vedremo come i requisiti del cliente possano modificare lo scenario.

Di quale livello PPAP hai bisogno?

Il processo PPAP comprende cinque livelli distinti di sottomissione, ognuno dei quali definisce la quantità di documentazione da inviare al cliente e quella da conservare in archivio. Il livello è generalmente specificato dal cliente, in base al rischio, alla criticità del componente o alle sue politiche interne. Ecco un rapido confronto per aiutarvi a decidere:

| Livello | Elementi richiesti per la sottomissione | Utilizzo tipico | Note |

|---|---|---|---|

| Livello 1 | Modulo Part Submission Warrant (PSW) solo | Componenti a basso rischio, ordini standard ripetuti | Il rapporto di approvazione aspetto può essere incluso se richiesto |

| Livello 2 | PSW + campioni del prodotto + dati di supporto limitati | Componenti semplici, modifiche minori | Il cliente definisce quali documenti di supporto devono essere presentati |

| Livello 3 | PSW + campioni del prodotto + dati di supporto completi | Livello predefinito per la maggior parte dei componenti automobilistici | Il più completo; include tutti e 18 gli elementi, salvo esenzioni concesse dal cliente |

| Livello 4 | PSW + altri requisiti definiti dal cliente | Casi particolari, esigenze specifiche del cliente | Altamente flessibile; documentazione conforme alle richieste del cliente |

| Livello 5 | PSW + campioni del prodotto + dati di supporto completi disponibili sul sito del fornitore | Fornitori ad alto rischio, critici per la sicurezza o nuovi | Il cliente può effettuare un audit presso la tua struttura; tutti i documenti devono essere pronti per la revisione |

Come puoi vedere, livello 1 PPAP è il più semplice, mentre requisiti PPAP livello 3 sono i livelli predefiniti più comuni—salvo richiesta del cliente di più o meno dettagli. Ppap livello 4 e il Livello 5 sono riservati a circostanze particolari o quando il cliente desidera un'ulteriore garanzia.

Cosa include tipicamente il Livello 3

Il Livello 3 è lo standard di riferimento per le consegne PPAP. Se non sei sicuro di quale livello applicare, inizia da qui: la maggior parte dei produttori OEM e dei fornitori di primo livello si aspetta questo come livello predefinito. Ma cosa devi esattamente consegnare per soddisfare i requisiti PPAP di Livello 3?

- Mandato di presentazione di parti (PSW) – Sempre obbligatorio

- Campioni di prodotti – Numero e selezione secondo le indicazioni del cliente

- Dati di supporto completi – Questo comprende tutti e 18 gli elementi PPAP, come ad esempio i documenti di progettazione, FMEA, Piano di Controllo, MSA, risultati dei test e altro ancora

Le uniche eccezioni sono il campione master e gli ausili di verifica, che vengono generalmente conservati presso il fornitore a meno che non siano specificamente richiesti. Per una suddivisione completa, consultare la matrice elemento-per-livello riportata di seguito.

Quando passare al Livello 4 o 5

A volte il cliente potrebbe richiedere maggiore flessibilità (Livello 4) oppure desiderare esaminare tutto presso la vostra sede (Livello 5). Ecco quando potreste incontrare questi livelli:

- Ppap livello 4 : Utilizzato per requisiti specifici del cliente o componenti non standard, in cui sono necessari solo determinati documenti o prove. Il cliente definisce esattamente cosa deve essere presentato.

- Livello 5 : Richiesto per nuovi fornitori, assemblaggi complessi o componenti critici per la sicurezza. È necessario avere tutta la documentazione e i campioni pronti per la verifica in loco da parte del cliente—nessuna eccezione.

Chiarisci sempre con il tuo cliente se non sei sicuro. I requisiti specifici del cliente possono sovrascrivere o aggiungersi alle aspettative standard del manuale AIAG PPAP, quindi verifica attentamente il contratto o l'ordine d'acquisto prima di preparare il tuo pacchetto.

Matrice di sottomissione degli elementi PPAP

La tabella seguente associa ciascuno dei 18 elementi PPAP ai cinque livelli di sottomissione, indicando se devi Sottoporre (S) , Conservare (R) , oppure fornire Su Richiesta (*) dal cliente. Questo ti aiuta a vedere rapidamente cosa è richiesto a ciascun livello [Livelli di Sottomissione Quality-One] :

| Elemento | Livello 1 | Livello 2 | Livello 3 | Livello 4 | Livello 5 |

|---|---|---|---|---|---|

| Registrazione del progetto | R | S | S | * | R |

| Documenti relativi alla modifica ingegneristica | R | S | S | * | R |

| Approvazione di progettazione da parte del cliente | R | R | S | * | R |

| DFMEA | R | R | S | * | R |

| Diagramma del Flusso di Processo | R | R | S | * | R |

| PFMEA | R | R | S | * | R |

| Piano di Controllo | R | R | S | * | R |

| Studi MSA | R | R | S | * | R |

| Risultati dimensionali | R | S | S | * | R |

| Risultati dei test su materiale/prestazioni | R | S | S | * | R |

| Studi iniziali del processo | R | R | S | * | R |

| Documenti del laboratorio qualificato | R | S | S | * | R |

| Relazione di approvazione dell'aspetto | S | S | S | * | R |

| Prodotto campione | R | S | S | * | R |

| Campione principale | R | R | R | * | R |

| Controllo degli aiuti | R | R | R | * | R |

| Requisiti specifici del cliente | R | R | S | * | R |

| Part submission warrant | S | S | S | S | R |

S = Presentare al cliente; R = Conservare presso il fornitore; * = Presentare come richiesto dal cliente

Il livello 3 è spesso la presentazione PPAP predefinita, a meno che il cliente non specifichi diversamente: verificare sempre il livello e i documenti richiesti prima di iniziare.

Comprendere questi livelli PPAP vi aiuterà ad adeguare la vostra presentazione per ogni progetto ed evitare lavori superflui o documenti mancanti. Successivamente, vi mostreremo come compilare i principali risultati attesi, con esempi pratici integrati per rendere la vostra presentazione ancora più agevole.

Compilazione dei principali risultati attesi PPAP con esempi integrati

Ti sei mai chiesto com'è un vero documento PPAP, senza perderti in gergo tecnico, numeri proprietari o moduli confusi? Quando prepari una presentazione PPAP, vedere esempi pratici compilati può fare la differenza. Qui sotto troverai una guida passo dopo passo per completare i documenti PPAP più importanti, inclusa una Dichiarazione di Conformità del Pezzo (PSW) pronta per essere copiata e incollata, un esempio di tabella dei risultati dimensionali e una chiara dimostrazione di come il tuo PFMEA si collega al piano di controllo e alle istruzioni di ispezione. Analizziamolo nel dettaglio in modo che la tua prossima presentazione sia fluida, precisa e pronta per l'audit.

Elementi essenziali della Dichiarazione di Conformità del Pezzo

La Dichiarazione di Conformità del Pezzo (PSW) è il riepilogo e l'approvazione finale dell'intero pacchetto PPAP. È la certificazione ufficiale che il tuo componente soddisfa tutti i requisiti del cliente e che ogni documento di supporto è completo. Ma cos'è una dichiarazione di conformità del pezzo e come si compila?

Un PSW include informazioni fondamentali come il numero del pezzo, la revisione, il fornitore e i dettagli di produzione, il motivo della consegna, il livello PPAP richiesto e una dichiarazione di conformità. Deve essere compilato per ogni numero di pezzo, salvo diversa indicazione del cliente [InspectionXpert] . Per iniziare rapidamente, molti fornitori utilizzano un modello di part submission warrant fornito dai clienti o disponibile nelle risorse del settore.

Esempio PSW (copia e adatta con i tuoi dati):

Nome parte: Supporto in acciaio

Numero della parte: [Customer PN]

Revisione: [X]

Nome Fornitore: [Your Company]

Motivo della presentazione: Consegna Iniziale

Livello di presentazione richiesto: Livello 3

Riepilogo dei risultati: Dimensionale/Materiale/Prestazioni – Accettabile

Firma autorizzata: [Nome/Titolo]

Questo modello PSW copre gli elementi essenziali. Assicurati di sostituire i segnaposto con i valori specifici del cliente e verifica sempre se è richiesto un relazione di approvazione dell'aspetto per il tuo componente. Il PSW è l'ultimo passaggio: la tua conferma che tutti i documenti nel pacchetto PPAP sono accurati e completi.

Struttura di inserimento dei risultati dimensionali

I risultati dimensionali dimostrano che il tuo componente corrisponde al disegno. Immagina di aver numerato tutte le caratteristiche sul disegno tecnico—ogni elemento contrassegnato viene misurato e documentato. I risultati vengono generalmente inseriti in un foglio elettronico o modulo, facendo riferimento agli ID numerati, ai requisiti e allo stato di conformità/non conformità. Secondo le migliori pratiche del settore, si misura solitamente un numero definito di pezzi dal primo lotto di produzione (6 è un valore comune predefinito, ma verifica sempre con il tuo cliente).

| Codice caratteristica | Requisito | Metodo | Risultato | Stato | Documento di riferimento |

|---|---|---|---|---|---|

| 1 | Diametro Ø10,00 ±0,10 | Spessore | Entro le tolleranze | Superato | Disegno a palloncino |

| 2 | Lunghezza 50,0 ±0,2 | Micrometro | Entro le tolleranze | Superato | Disegno a palloncino |

| 3 | Posizione foro ±0,05 | CMM | Entro le tolleranze | Superato | Disegno a palloncino |

Questa struttura della tabella consente ad auditor e clienti di tracciare facilmente ogni caratteristica dal disegno ai risultati misurati. Se il cliente richiede un numero maggiore o minore di campioni, adeguare i risultati dimensionali di conseguenza. Assicurarsi di fare riferimento al disegno con indicazioni numerate (ballooned drawing) e includere tutte le caratteristiche richieste.

Mappatura da PFMEA a Piano di Controllo

Ecco dove prende vita il controllo del rischio. Il tuo PFMEA (Analisi dei Modelli di Guasto e dei relativi Effetti di Processo) identifica potenziali modelli di guasto nel processo — pensalo come una mappa predittiva del rischio. Il Piano di Controllo traduce quindi questi rischi in controlli specifici, ispezioni e piani di intervento sul campo produttivo. Questo collegamento è fondamentale per garantire qualità e tracciabilità solide. [F7i.ai] .

| Passaggio di processo | Modello di guasto PFMEA | Controlli di Prevenzione/Rilevamento | Metodo di misurazione | Frequenza di campionamento | Piano di reazione |

|---|---|---|---|---|---|

| Foro di trivellazione | Foro in posizione errata | Dispositivo di foratura, Formazione dell'operatore | CMM | Primo pezzo, poi ogni decimo | Fermare, indagare, correggere il dispositivo |

| Ispezione finale | Difetto superficiale | Ispezione visiva, Pulizia dell'area di lavoro | Visivo | 100% | Trattenere il pezzo, avvisare il supervisore |

Osserva come ogni rischio identificato nel PFMEA sia direttamente controllato e verificato nel Piano di Controllo, e come il metodo e la frequenza dell'ispezione siano chiaramente definiti. Questa correlazione costituisce la base di un documento PPAP conforme. Se i requisiti del cliente specificano determinati controlli o frequenze, aggiorna sempre il tuo piano di conseguenza.

Una solida documentazione PPAP traccia una linea chiara dal rischio (PFMEA) al controllo (Piano di Controllo) fino alla verifica (Risultati Dimensionali), rendendo la tua documentazione credibile e facile da auditare.

Seguendo questi esempi e utilizzando i modelli, scoprirai che completare la tua richiesta di autorizzazione parti (PPAP), i rapporti dimensionali e la documentazione sui controlli di rischio diventa un processo semplice e ripetibile. Mantieni chiari e allineati il PSW, i risultati dimensionali e le mappature dei controlli, e sarai pronto per una presentazione e approvazione sicura. Successivamente, semplificheremo le evidenze statistiche e di capacità necessarie a supporto del tuo pacchetto PPAP.

Statistica, MSA, Capacità ed Evidenze Semplificate

Quando pensi alla qualità del PPAP, le parole "statistica" e "analisi del sistema di misura" ti fanno girare la testa? Non sei solo. Tuttavia, comprendere questi concetti è il segreto per realizzare una presentazione PPAP credibile e a prova di errore, che non soddisfi soltanto il cliente, ma mantenga anche i tuoi processi efficienti. Esaminiamo insieme le nozioni fondamentali dell'analisi del sistema di misura (MSA), delle evidenze di capacità e delle strategie di campionamento, in modo da affrontare il tuo prossimo PPAP con sicurezza.

Quando eseguire l'MSA e come interpretarlo

Immagina di dover misurare una dimensione critica del tuo componente, ma il tuo calibro fornisce ogni volta risultati leggermente diversi. Come fai a sapere se la variazione dipende dal pezzo o dallo strumento? A questo punto entra in gioco l'MSA. L'MSA è un metodo strutturato per verificare che gli strumenti di misura siano precisi e affidabili, prima ancora di riportare i risultati nei documenti del PPAP.

- Quando eseguire l'MSA: All'inizio del processo APQP, prima di raccogliere i dati di produzione per la presentazione PPAP.

- Cosa comprende: Studi come Ripetibilità e Riproducibilità dello strumento di misura (GR&R), Analisi dell'Accordo degli Attributi, Linearità e Stabilità.

- Perché è importante: Se il tuo sistema di misurazione è difettoso, rischi di accettare pezzi difettosi o di scartare quelli buoni, con conseguente spreco, ritravagli o addirittura richiami.

Secondo le migliori pratiche del settore, gli studi MSA dovrebbero essere eseguiti per tutti i dispositivi di misurazione e metodi di ispezione utilizzati per verificare caratteristiche critiche o speciali [PPAP Manager] . Il processo prevede tipicamente la misurazione ripetuta di pezzi di riferimento, da parte di diversi operatori, e l'analisi dei dati per valutare l'accuratezza (quanto vicino al valore reale) e la precisione (quanto consistenti sono i risultati).

-

Attivatori MSA:

- Nuovi o modificati strumenti di misurazione

- Modifiche al metodo o all'ambiente di ispezione

- Segnali di dati sospetti o processo fuori controllo

- Criteri di rimesurazione: Dopo ogni modifica significativa del processo, dell'attrezzatura o del personale.

Non dichiarare mai la capacità del processo nel tuo PPAP fino a quando non avrai validato il tuo sistema di misurazione—altrimenti i tuoi dati (e la tua approvazione) potrebbero essere su un terreno instabile.

Evidenza di capacità per le caratteristiche speciali e critiche

Una volta che ti fidi del tuo sistema di misurazione, il passo successivo è dimostrare che il tuo processo può produrre costantemente parti entro le tolleranze specificate. È qui che entrano in gioco gli studi di capacità. Ma cos'è il PPAP nella qualità, e come si inserisce la capacità?

La capacità del processo è l'evidenza statistica che il tuo processo può produrre in modo affidabile parti conformi ai requisiti di progetto. Gli due indici più comuni sono Cp (potenziale del processo) e Cpk (indice di capacità del processo):

- Cp: Misura quanto bene l'ampiezza del tuo processo rientra nei limiti di tolleranza.

- Cpk: Valuta sia la dispersione sia quanto bene il processo è centrato all'interno di quei limiti.

Pensa a parcheggiare un'auto in un garage: Cp indica se l'auto è abbastanza stretta da entrare, mentre Cpk indica se è anche centrata, in modo da non urtare i lati entrando.

-

Passaggi dello studio di capacità:

- Raccogliere dati da un processo stabile (il grafico temporale deve essere piatto, senza tendenze o cicli)

- Tracciare un istogramma e sovrapporre i limiti di tolleranza

- Calcolare Cp e Cpk utilizzando le formule fornite dal cliente o AIAG

- Documentare i risultati nell'elemento PPAP relativi agli studi iniziali del processo

-

La dimostrazione della capacità supporta l'approvazione mediante:

- Dimostrare che il processo è sotto controllo e soddisfa i requisiti PPAP

- Ridurre il rischio di difetti e reclami da parte del cliente

Per caratteristiche speciali o critiche per la sicurezza, il cliente potrebbe specificare valori minimi di Cpk o richiedere studi aggiuntivi. Fare sempre riferimento ai requisiti PPAP del cliente o al manuale AIAG PPAP per tali soglie.

Strategie di campionamento senza tentativi a caso

Quanti pezzi si devono misurare nello studio di capacità o MSA? La risposta dipende dai requisiti del cliente e dalla criticità della caratteristica. Tuttavia, alcuni principi generali possono guidare la scelta:

- La dimensione del campione deve essere sufficientemente ampia da catturare la variabilità del processo: spesso, 30 pezzi rappresentano un punto di partenza comune per gli studi di capacità, salvo diversa indicazione.

- I campioni devono essere prelevati in ordine di produzione per individuare tendenze o spostamenti; non selezionare solo i pezzi migliori.

- Mantenere i dati tracciabili: registrare operatore, macchina, metodo e condizioni di misurazione per ogni campione.

- Non mescolare set di dati provenienti da macchine o allestimenti diversi; mantenere separato ogni flusso di processo.

Quando si documentano i laboratori o si inviano i risultati dei test, includere sempre la prova che il laboratorio sia qualificato e che i record di taratura siano aggiornati. Questo supporta la credibilità della documentazione PPAP e rassicura il cliente sul fatto che i dati siano affidabili.

- Attivatori MSA: Nuovi equipaggiamenti, modifiche ai metodi o risultati sospetti

- Prerequisiti di capacità: Processo stabile, sistema di misurazione verificato

- Rimisurazione: Dopo modifiche o segnali fuori controllo

Evidenza del Run-at-Rate e della Sequenza di Produzione

Infine, la qualità PPAP va oltre i dati statici. L'evidenza del run-at-rate—raccogliere dati durante un ciclo di produzione a piena velocità—dimostra che il processo è in grado di raggiungere i volumi richiesti senza compromettere la qualità. I dati sulla sequenza di produzione (registrare i risultati nell'ordine in cui i pezzi vengono prodotti) aiutano a individuare tendenze o problemi prima che diventino gravi. In caso di dubbi, chiedere al cliente quale evidenza del run-at-rate si aspetta e presentare i dati in un formato chiaro e sequenziale nel tempo.

Demistificando le statistiche e concentrandosi su misurazioni affidabili, comportamento stabile del processo ed evidenze trasparenti, riuscirai a soddisfare anche i più rigorosi requisiti PPAP—costruendo al contempo una reputazione di qualità duratura. Successivamente, vedremo come adattare questi principi a settori non automobilistici o con standard misti.

Adattare la documentazione PPAP per componenti non automobilistici

Ti sei mai chiesto se la struttura rigorosa della documentazione PPAP nel settore automobilistico possa esserti utile nell'ambito aerospaziale, elettronico o in altri settori ad alta affidabilità? Quando operi al di fuori della catena di approvvigionamento automobilistica tradizionale, potresti chiederti: "Cos'è il PPAP nella produzione al di là delle auto?" oppure "Come posso fornire un'equivalente dimostrazione quando il cliente richiede un pacchetto in stile PPAP?" Demistifichiamo questo aspetto con indicazioni pratiche ed esempi che colmano il divario tra settori industriali.

Applicare il pensiero PPAP al di là del settore automobilistico

Immagina di produrre supporti aerospaziali, sensori medici o assemblaggi elettronici complessi. I tuoi clienti richiedono prove di qualità, ma il processo formale PPAP potrebbe non essere un requisito contrattuale. Tuttavia, i principi alla base del PPAP—tracciabilità, controllo del rischio e capacità del processo documentata—sono altrettanto validi in questi settori. Anzi, molti settori non automobilistici hanno adottato o adattato silenziosamente i concetti PPAP e APQP per rafforzare i propri sistemi di gestione della qualità [Forum Elsmar] .

- Adotta l'intento, non solo i moduli: Se il cliente richiede un PPAP, concentrati sul fornire una documentazione chiara e basata su evidenze, anche se rinomini o personalizzi i modelli.

- L'analisi del rischio è universale: Strumenti come il PFMEA (Analisi dei Modelli di Guasto e dei relativi Effetti di Processo) sono ampiamente utilizzati nei settori aerospaziale, medico ed elettronico per identificare e mitigare proattivamente i rischi.

- La validazione del processo è fondamentale ovunque: Anche se non si presenta un PSW formale, dimostrare il controllo del processo e l'affidabilità delle misurazioni rafforza la fiducia del cliente e riduce il rischio di lancio.

In sintesi, non è necessario forzare la terminologia automobilistica nella documentazione. Mostrate invece come i vostri registri qualità soddisfino lo stesso obiettivo: fornire evidenza che il componente sarà in grado di soddisfare costantemente i requisiti, con controlli tracciabili e processi testati.

Alternative alle evidenze per l'elettronica e gli standard misti

Nella produzione elettronica, vi capiterà spesso di incontrare sia l'FAI (First Article Inspection) che richieste di evidenze simili al PPAP. Sebbene i dettagli siano diversi, gli obiettivi alla base sono simili: validare il progetto, dimostrare la capacità del processo e garantire una qualità continua. Ecco un elenco pratico di documenti che potete utilizzare per soddisfare requisiti simili al PPAP, anche se operate al di fuori del settore automotive:

- Documentazione di progetto e tracciabilità (disegni, specifiche, cronologie delle revisioni)

- Analisi dei rischi (PFMEA o equivalente, con azioni e controlli documentati)

- Diagrammi di flusso del processo (mappa visiva dei passaggi produttivi e dei punti di controllo)

- Piani di controllo o istruzioni di ispezione (controlli chiaramente definiti per le caratteristiche critiche)

- Analisi del sistema di misura (MSA) o certificati di calibrazione

- Risultati dei test dimensionali, dei materiali e delle prestazioni (inclusi dati campione e stato di conformità)

- Documentazione del laboratorio qualificato (prove della competenza del laboratorio, riconducibili a standard)

- Documentazione di configurazione e gestione delle modifiche (processo documentato per la gestione delle modifiche)

Nell'ambito dell'elettronica, si possono incontrare anche EMPB (Erstmusterprüfbericht, ovvero rapporto di ispezione del campione iniziale) o moduli AS9102 FAI nell'aerospaziale: questi assolvono funzioni simili agli elementi del PPAP, anche se il formato è diverso. L'obiettivo è dimostrare di disporre di prove solide e tracciabili per ogni requisito critico.

Quando ha senso utilizzare PPAP rispetto a FAI

Quindi, quale approccio dovresti usare—PPAP, FAI o una combinazione? Dipende dal tuo settore, dal cliente e dalla natura del componente:

| Aspetto | PPAP (Processo di approvazione delle parti di produzione) | FAI (Ispezione del Primo Campione) |

|---|---|---|

| Focus Principale | Capacità di processo e controllo qualità continui | Validazione iniziale della progettazione e dell'allestimento del processo |

| Utilizzatori tipici | Settore automobilistico, aerospaziale, assemblaggi complessi | Settore aerospaziale, elettronico, medico, componenti EEE |

| Tempistica della consegna | Prima della produzione di massa; in caso di modifica del processo | Prima produzione di un design nuovo o modificato |

| Documenti Chiave | Pacchetto completo: PSW, FMEA, Piano di controllo, dati dei test | Moduli FAI, disegni dettagliati, dati di prova |

| Evidenza in corso | Studi di processo, indici di capacità, tracciabilità | Una tantum, ma può essere ripetuto dopo modifiche |

Secondo gli esperti del settore, il FAI riguarda la verifica del primo pezzo e dell'allestimento del processo, mentre il PPAP riguarda la dimostrazione che il processo produttivo può fornire costantemente parti conformi nel tempo. A volte, potrebbe essere richiesto entrambo—FAI per validare la produzione iniziale, e PPAP per dimostrare il controllo continuo del processo.

Concetto chiave: Che si utilizzi PPAP, FAI o una combinazione dei due, l'obiettivo è lo stesso—fornire evidenze chiare e tracciabili che le proprie parti e i processi siano solidi, affidabili e ripetibili, indipendentemente dal settore.

Concentrandosi sull'intento alla base di ogni documento e adattando le evidenze alle aspettative di clienti e settore, si realizzerà un sistema di qualità in grado di resistere a qualsiasi verifica, che si operi nel settore automobilistico, aerospaziale, elettronico o in altri ancora. Successivamente, esploreremo strumenti pratici e modelli per aiutarvi a redigere correttamente al primo tentativo il vostro PPAP o documentazione equivalente.

Modelli, strumenti e opzioni di collaborazione per il successo del PPAP

Vi è mai capitato di fissare un modello PPAP vuoto chiedendovi: "Come posso completarlo più velocemente e con meno problemi?" Se siete alle prese con scadenze ravvicinate o volete evitare errori costosi, gli strumenti e i partner giusti possono fare la differenza. Esploriamo insieme metodi pratici per ottimizzare il processo PPAP — dai modelli gratuiti ai software fino a partner esperti — in modo da potervi concentrare sulla qualità, non sulla burocrazia.

Dove trovare modelli PPAP e supporto

Quando si inizia o si ha bisogno di un modello PPAP affidabile, le opzioni disponibili sono più di quanto si possa pensare. Molti fornitori e professionisti della qualità ricorrono a moduli scaricabili e software per avviare la propria documentazione:

- Modelli PPAP gratuiti: Siti web come GuthCAD offrono moduli PPAP in formato Excel e PDF sbloccati, senza necessità di registrazione. Sono ideali per l'inserimento manuale e per iniziare rapidamente, specialmente se si sta creando il proprio primo pacchetto o se si ha bisogno in fretta di un modello per la dichiarazione di consegna del pezzo.

- Software PPAP da scaricare gratuitamente: Alcune piattaforme, come QA-CAD, offrono versioni di prova gratuite che automatizzano il ballooning e l'acquisizione dei dati dai disegni. Questo può risparmiare ore di lavoro manuale e ridurre gli errori, soprattutto quando si gestiscono risultati dimensionali complessi. [GuthCAD] .

- Strumenti PPAP basati su cloud: Per team più grandi o per chi necessita di collaborazione e archiviazione centralizzata, soluzioni come SafetyCulture offrono piani gratuiti e a pagamento, con funzionalità come approvazioni digitali, gestione della conformità e accesso mobile.

I modelli manuali sono economici ma possono richiedere molto tempo e sono soggetti a errori di revisione. Le piattaforme software PPAP automatizzate e basate su cloud offrono spesso gestione dei flussi di lavoro, controllo documentale e analisi, ma potrebbero richiedere un periodo di apprendimento o costi di abbonamento. Se stai cercando un download gratuito del software ppap da provare prima di impegnarti, inizia con fornitori che offrono moduli sbloccati o versioni di prova.

Sviluppare internamente o acquistare per gli studi di capacità

Dovresti sviluppare internamente il tuo processo di documentazione PPAP oppure collaborare con un specialista? Ecco un confronto per aiutarti a decidere:

| Opzione | Caratteristiche e ambito di servizio | Utilizzo tipico |

|---|---|---|

| Shaoyi Metal Technology |

|

Ideale per team che necessitano di pacchetti PPAP chiavi in mano, tempistiche stringenti o supporto completo per produzione e documentazione |

| Modelli manuali (Excel/PDF) |

|

Ideale per piccoli fornitori, presentazioni per la prima volta o lavori a basso volume |

| Software PPAP (QA-CAD, SafetyCulture, ecc.) |

|

Ideale per team di medie o grandi dimensioni, invii frequenti o per chi necessita di tracciabilità degli audit e collaborazione |

| Consulenti qualificati |

|

Utiles per il lancio di nuovi prodotti, audit o quando le risorse interne sono limitate |

La scelta tra costruire un processo interno o acquistare supporto esperto dipende dall'esperienza del tuo team, dalla complessità del progetto e dal livello di rischio che sei disposto a gestire. Se hai tempi stretti o hai bisogno di una soluzione completa, collaborare con un partner certificato IATF 16949 come Shaoyi Metal Technology può aiutarti ad evitare errori comuni e garantire che i tuoi documenti PPAP siano pronti per l'audit fin dal primo giorno.

Scelta di fornitori che presentano PPAP corretti

Immagina di inviare il tuo pacchetto PPAP e di non ricevere alcun rifiuto o richiesta di chiarimento da parte del cliente. Questo è il segno distintivo di un fornitore che comprende davvero il processo. Ecco cosa controllare quando si valutano partner o team interni:

- Certificazione e curriculum: Il tuo fornitore possiede certificazioni IATF 16949 o simili? Ha esperienza nel tuo settore?

- Documentazione completa: Forniscono un insieme completo di documenti PPAP con modelli esemplificativi, oppure solo l'essenziale?

- Allineamento del processo: Sono in grado di dimostrare il collegamento tra DFMEA, PFMEA e Piano di Controllo, riducendo al minimo le riserve emerse durante gli audit?

- Capacità di risposta: Quanto rapidamente possono eseguire revisioni o gestire richieste specifiche del cliente?

Non sottovalutare il valore di un partner in grado di consegnare sia i componenti che la documentazione entro i termini previsti. Il fornitore giusto non soddisferà soltanto i tuoi requisiti PPAP, ma ti aiuterà anche a costruire una reputazione di affidabilità presso i tuoi clienti.

Conclusione chiave: Che tu utilizzi modelli manuali o sfrutti una download gratuito del software ppap , oppure collaborare con un fornitore esperto, l'obiettivo è lo stesso: fornire una documentazione PPAP chiara, accurata e completa che acceleri l'approvazione e riduca i rischi.

Nella prossima sezione, riuniremo tutti gli elementi in un piano d'azione concreto per assemblare il tuo pacchetto PPAP e scegliere partner che ti aiutino a raggiungere il successo a ogni passo del percorso.

Assemblare il Tuo Pacchetto PPAP con Sicurezza

Piano d'Azione per Assemblare il Tuo Pacchetto PPAP

Ti senti sopraffatto dal processo di approvazione dei componenti in produzione (PPAP)? Non sei solo. Ma con un chiaro piano d'azione passo dopo passo, puoi trasformare la complessità in chiarezza e presentare una documentazione che acceleri l'approvazione, riducendo al minimo interventi costosi di ripetizione del lavoro.

- Chiarisci i requisiti fin dall'inizio: Conferma con il tuo cliente quale livello PPAP si applica e raccogli tutti i requisiti specifici del cliente prima di iniziare.

- Mappa il flusso della tua documentazione: Utilizza un elenco di controllo o una tabella per tracciare ogni elemento richiesto del PPAP, collegando ciascun documento alla sua fonte (ad esempio, DFMEA, PFMEA, Piano di Controllo, Risultati Dimensionali).

- Allinea i team interfunzionali: Coinvolgi fin dall'inizio ingegneria, qualità, produzione e gestione del programma per garantire che tutte le prospettive siano coperte.

- Blocca il controllo delle revisioni: Sincronizza le revisioni dei disegni, FMEA e del piano di controllo per evitare discrepanze e confusione.

- Convalida i sistemi di misurazione: Completa gli studi MSA prima della raccolta dei dati. Riporta solo risultati di cui puoi fidarti.

- Documenta e verifica le evidenze: Raccogli i risultati dimensionali, sui materiali e sulle prestazioni. Verifica la conformità rispetto ai requisiti del cliente e al manuale AIAG PPAP.

- Prepara il modulo di autorizzazione alla consegna del pezzo (PSW): Riassumi i tuoi risultati e certifica la conformità—verifica attentamente la completezza prima dell'invio.

- Invia e traccia i feedback: Invia il tuo pacchetto PPAP, monitora le risposte e sii pronto ad affrontare tempestivamente eventuali modifiche o chiarimenti richiesti.

Segnali di qualità ricercati dagli acquirenti

Immagina di essere l'acquirente che esamina una presentazione PPAP. Cosa ti dà la sicurezza di approvare l'autorizzazione del componente produttivo? Ecco i segnali di qualità che si distinguono:

- Collegamento chiaro dei documenti: Ogni rischio nell'PFMEA è controllato nel piano di controllo e verificato nei risultati.

- Integrità delle evidenze: Tutti i dati sono tracciabili, accurati e corrispondenti alla revisione del disegno.

- Capacità di risposta: Risposte rapide e complete alle domande del cliente o alle richieste di ulteriore documentazione.

- Coerenza: Nessuna informazione contrastante tra documenti o fasi del processo.

- Partner qualificati: Fornitori con certificazione IATF 16949 e un curriculum comprovato di consegne puntuali e senza anomalie.

Quando consegni un pacchetto che soddisfa questi requisiti, non solo ottieni l'approvazione del pezzo in produzione, ma costruisci anche fiducia per futuri affari.

Passaggi successivi e risorse

Pronto a mettere in atto il tuo piano? Ecco come procedere con sicurezza, che tu stia preparando il tuo primo PPAP o voglia migliorare il tuo processo:

- Scarica una checklist o un modello PPAP da una fonte affidabile e adattalo alle esigenze del tuo cliente.

- Consulta il manuale AIAG PPAP e le linee guida specifiche del cliente per i criteri di accettazione e i dettagli della documentazione.

- Utilizza strumenti digitali o software PPAP per il controllo dei documenti e il tracciamento del flusso di lavoro.

- Se hai scadenze ravvicinate o requisiti complessi, prendi in considerazione la collaborazione con un fornitore in grado di fornire sia componenti di alta qualità sia una documentazione PPAP completa. Ad esempio, Shaoyi Metal Technology offre soluzioni end-to-end certificate IATF 16949, aiutandovi a ridurre i rischi e ad accelerare il percorso verso l'approvazione.

- Mantieniti proattivo: esamina regolarmente il tuo processo PPAP per individuare eventuali lacune e mantieni il tuo team aggiornato sulle ultime best practice.

Punto chiave: le migliori presentazioni PPAP creano una catena visibile dall'intento di progettazione alle evidenze di produzione, con ogni documento collegato, tracciabile e aggiornato. Questa è la base della fiducia del cliente e di approvazioni rapide.

Seguendo questo piano d'azione e utilizzando le risorse disponibili, trasformerai la presentazione PPAP da una semplice formalità cartacea in uno strumento potente per qualità, conformità e fiducia del cliente. Che il tuo prossimo passo sia scaricare un nuovo modello, rivedere il flusso della documentazione o contattare un partner qualificato, ora sei pronto per affrontare il processo di approvazione dei componenti produttivi PPAP con sicurezza e chiarezza.

Domande frequenti sui documenti PPAP con esempi

1. Come imparare i documenti PPAP?

Per apprendere i documenti PPAP, inizia comprendendo i 18 elementi fondamentali, il loro scopo e come ciascuno supporti la qualità e la tracciabilità. Utilizza guide pratiche e modelli per vedere esempi di moduli come il Part Submission Warrant, i Risultati Dimensionali e il Piano di Controllo. La consultazione di risorse del settore e la collaborazione con fornitori esperti o partner certificati possono ulteriormente chiarire il processo.

2. Quali sono i 18 elementi del PPAP?

I 18 elementi del PPAP includono documenti come le Registrazioni di Progetto, la Documentazione sulle Modifiche di Progetto, DFMEA, PFMEA, Piano di Controllo, Analisi del Sistema di Misurazione, Risultati Dimensionali, Risultati dei Test sui Materiali e sulle Prestazioni e il Part Submission Warrant (PSW). Ciascun elemento verifica un aspetto specifico della prontezza del componente e del processo, garantendo la conformità agli standard del cliente e del settore.

3. Qual è la differenza tra PPAP e FAI?

PPAP (Production Part Approval Process) si concentra sulla dimostrazione della capacità di processo continua e del controllo qualità, comunemente utilizzato nel settore automobilistico e negli assemblaggi complessi. FAI (First Article Inspection) convalida la produzione iniziale di un design nuovo o modificato, tipicamente impiegato nell'industria aerospaziale ed elettronica. Entrambi mirano a fornire evidenza di conformità, ma PPAP copre il controllo del processo a lungo termine mentre FAI è una convalida puntuale.

4. Quale livello PPAP devo utilizzare per la mia sottomissione?

Il livello PPAP è determinato dal cliente in base al rischio e alla complessità del componente. Il Livello 1 richiede solo il PSW, mentre il Livello 3 (il più comune) include tutti i documenti di supporto e i campioni. I Livelli 4 e 5 sono previsti per casi speciali o ad alto rischio. È sempre necessario confermare il livello richiesto e la documentazione specifica con il cliente prima di iniziare.

5. Dove posso ottenere modelli PPAP e supporto?

È possibile trovare modelli e moduli PPAP gratuiti su siti web del settore oppure utilizzare versioni di prova di software PPAP per l'automazione. Per un supporto completo, collaborare con fornitori certificati IATF 16949 come Shaoyi Metal Technology garantisce documentazione completa, prototipazione rapida e assistenza specializzata durante tutto il processo di approvazione.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —