- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Esternalizzazione della forgiatura automotive: una soluzione strategica per ridurre i costi

Time : 2025-11-23

TL;DR

L'outsourcing della forgiatura automobilistica è una decisione strategica di produzione in cui i costruttori di auto affidano a specialisti esterni la produzione di componenti metallici forgiati. Questo approccio riduce significativamente i costi di produzione, consente l'accesso a tecnologie avanzate e competenze specialistiche senza richiedere ingenti investimenti in capitale e permette ai produttori originali di equipaggiamento (OEM) del settore automobilistico di concentrarsi sulle proprie competenze chiave, come progettazione, innovazione e assemblaggio.

I vantaggi strategici dell'outsourcing della forgiatura per gli OEM automobilistici

Nel settore automobilistico altamente competitivo, efficienza, controllo dei costi e innovazione sono fondamentali. L'esternalizzazione della forgiatura automobilistica si è affermata come strategia cruciale per gli OEM che desiderano ottenere un vantaggio competitivo. Collaborando con un fornitore specializzato, le aziende possono passare dalla realtà ad alta intensità di capitale della produzione interna a un modello più flessibile e spesso più conveniente. Questa scelta non è semplicemente una delega; si tratta di una decisione strategica volta a sfruttare competenze ed risorse esterne per raggiungere obiettivi aziendali chiave.

Uno dei motivi più convincenti per esternalizzare è la significativa riduzione dei costi. Come evidenziato in uno studio di caso condotto da Presrite Corporation , una soluzione di forgiatura per un produttore automobilistico ha ridotto i tempi di lavorazione e i costi fino al 67%. L'outsourcing elimina la necessità di investimenti iniziali significativi in macchinari pesanti, manutenzione degli impianti e personale specializzato. I fornitori esterni raggiungono economie di scala servendo più clienti, il che si traduce in costi unitari inferiori per i componenti forgiati. Ciò consente ai produttori OEM di riallocare il capitale verso ricerca e sviluppo, marketing e altre attività fondamentali che generano valore del marchio.

L'accesso a tecnologie e competenze specializzate è un altro vantaggio principale. La forgiatura è un processo complesso che richiede una profonda conoscenza metallurgica e attrezzature sofisticate. I fornitori di prim'ordine investono continuamente nelle tecnologie più avanzate e impiegano team di ingegneri altamente qualificati. Come VPIC Group in particolare, l'outsourcing consente di accedere a team completi di tecnici qualificati, focalizzati sull'ottimizzazione dei processi di produzione, migliorando la qualità delle parti. Ciò garantisce che i componenti soddisfino gli standard automobilistici rigorosi per la resistenza, la durata e la sicurezza senza che l'OEM sopporti l'intero costo dell'innovazione.

Inoltre, l'outsourcing aumenta la flessibilità e la capacità produttiva. Un partner esterno può aumentare o ridurre la produzione in base alla domanda del mercato, aiutando gli OEM a evitare i costi associati a strutture sottoutilizzate durante le crisi o i colli di bottiglia che si verificano durante i picchi di produzione. Questa agilità è fondamentale in un mercato caratterizzato da preferenze dei consumatori e complessità della catena di approvvigionamento. Affidando la produzione a un partner affidabile, le aziende possono ridurre i tempi di consegna, mantenere un livello adeguato di scorte e, in ultima analisi, concentrarsi su ciò che fanno meglio: progettare e vendere veicoli.

Comprendere i processi chiave di forgiatura automobilistica

Scegliere di ricorrere all'esternalizzazione richiede una conoscenza di base dei processi di forgiatura disponibili, poiché diversi componenti automobilistici hanno requisiti strutturali e prestazionali unici. La selezione di una tecnica specifica dipende dalle dimensioni, dalla complessità, dal materiale e dalla resistenza richiesta del componente. I principali tipi di forgiatura includono la forgiatura a matrice aperta, la forgiatura a impronta (o a matrice chiusa), la forgiatura a freddo e la forgiatura di anelli laminati senza saldatura. Ogni metodo offre vantaggi distinti per diverse applicazioni automobilistiche.

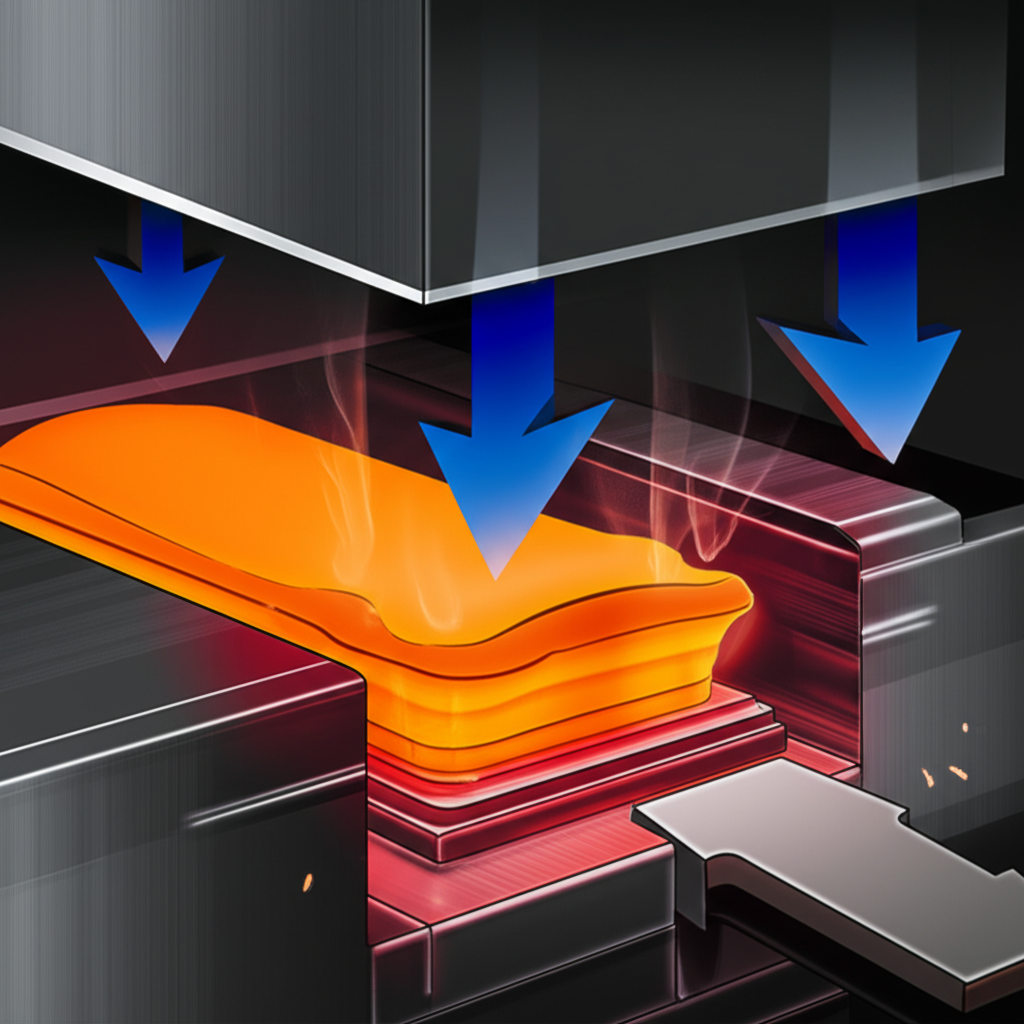

Forgiatura a matrice chiusa , noto anche come forgiatura a impronta, è il processo più comune per i componenti automobilistici. In questo metodo, il metallo riscaldato viene posizionato tra due stampi che contengono un'impronta precisa del pezzo finale. Quando gli stampi vengono premuti insieme, il metallo si deforma e riempie la cavità, creando un componente robusto, quasi finito nella forma desiderata, con eccellente precisione dimensionale. Questo processo è ideale per produrre parti complesse come bielle, ingranaggi e componenti della sospensione, dove resistenza e affidabilità sono fondamentali. Secondo Sun Fast USA , la forgiatura a matrice chiusa può produrre componenti che vanno da pochi once a molte tonnellate, rendendola altamente versatile per il settore automobilistico.

Forgiatura a matrice aperta prevede la conformazione del metallo tra due matrici piatte o semplicemente sagomate che non racchiudono completamente il pezzo in lavorazione. Il processo si basa sulla competenza dell'operatore nel manipolare il pezzo. Sebbene meno preciso rispetto alla forgiatura a matrice chiusa, è particolarmente efficace per componenti di grandi dimensioni come alberi e alberini oppure per la formatura iniziale prima di ulteriori lavorazioni meccaniche. Offre maggiore flessibilità per parti personalizzate o prodotte in piccoli volumi e migliora la struttura del grano del metallo, aumentandone la resistenza.

Un altro processo fondamentale è Forgiatura per accorciamento , particolarmente adatto alla produzione di elementi lunghi con un'estremità forgiata, come bulloni ad alta resistenza, valvole motore e bielle. Come spiegato da Compass & Anvil , questa tecnica prevede il riscaldamento di una barra metallica e l'applicazione di pressione alla sua estremità per formare una forma più grande e complessa. Il processo mantiene l'integrità del componente creando parti altamente resistenti alla deformazione, rendendolo essenziale per elementi di fissaggio critici e componenti del gruppo propulsore nei veicoli.

Come scegliere il giusto partner esterno per la forgiatura automobilistica

La selezione del fornitore di forgiatura giusto è una decisione fondamentale che influisce direttamente sulla qualità del prodotto, sull'affidabilità della catena di approvvigionamento e sull'efficienza complessiva dei costi. È essenziale un processo accurato di valutazione per stabilire una partnership a lungo termine di successo. I costruttori OEM dovrebbero valutare i potenziali fornitori sulla base di un insieme chiaro di criteri che vadano oltre il semplice prezzo per pezzo.

In primo luogo, valutare le capacità tecniche e la specializzazione del fornitore. Hanno esperienza comprovata con i materiali specifici (ad esempio alluminio, acciaio al carbonio, leghe di nichel) e i processi di forgiatura richiesti per i vostri componenti? Esaminare l'elenco delle attrezzature, l'esperienza ingegneristica e il portafoglio di progetti precedenti nel settore automobilistico. Per componenti automobilistici resistenti e affidabili, si potrebbe prendere in considerazione un specialista come Shaoyi Metal Technology , che offre forgiatura a caldo di alta qualità e possiede una produzione interna degli stampi per garantire precisione dall'inizio alla fine. La loro capacità di gestire ogni fase, dai prototipi alla produzione di massa, dimostra il tipo di competenza completa da ricercare.

Il controllo della qualità e le certificazioni non sono negoziabili. Un fornitore affidabile deve disporre di un solido sistema di gestione della qualità. Cercate certificazioni che siano fondamentali per l'industria automobilistica, come l'IATF 16949, che garantisce l'adesione ai più elevati standard di qualità e miglioramento continuo. Chiedere documentazione sui loro processi di garanzia della qualità, compresa la tracciabilità dei materiali, le ispezioni in corso e la convalida della parte finale. Questa diligenza previene difetti costosi e garantisce che i componenti funzionino in modo sicuro e affidabile in condizioni difficili.

Valutate infine la catena di approvvigionamento e l'infrastruttura logistica del fornitore. La capacità del fornitore di consegnare componenti di alta qualità in tempo è fondamentale. Considerate la loro posizione geografica, le capacità di spedizione e le strategie di gestione dell'inventario. Un partner con una posizione strategica e una logistica consolidata può contribuire a ridurre i tempi di consegna e i costi di spedizione. Analizzate la loro proposta di valore complessiva, confrontando la loro esperienza tecnica, i sistemi di qualità e il supporto logistico rispetto ai prezzi, per assicurarvi di scegliere un partner che contribuisca al vostro successo a lungo termine, e non solo a risparmi a breve termine.

Mitigazione dei rischi derivanti dall'esternalizzazione della produzione

Sebbene l'outsourcing della forgiatura automobilistica offra vantaggi sostanziali, non è esente da potenziali rischi. Riconoscere tali sfide e gestirle in modo proattivo è fondamentale per instaurare una partnership di successo. Le preoccupazioni più comuni riguardano il controllo della qualità, le barriere comunicative, la protezione della proprietà intellettuale e i disturbi nella catena di approvvigionamento. Un approccio strategico può trasformare questi potenziali svantaggi in aspetti gestibili della relazione commerciale.

Il controllo della qualità è una preoccupazione primaria quando la produzione viene spostata fuori sede. Un esito negativo dell'outsourcing nella produzione automobilistica può essere la dipendenza da partner esterni, che porta a problemi di controllo qualità. Per mitigare questo rischio, è fondamentale stabilire fin dall'inizio nel contratto standard qualitativi chiari e dettagliati e protocolli di ispezione. Audit regolari in loco, ispezioni da parte di terze parti e la richiesta di certificazioni come IATF 16949 sono elementi essenziali. L'implementazione di un sistema collaborativo di gestione della qualità, in cui i dati vengono condivisi in modo trasparente, può aiutare a identificare e risolvere eventuali problemi prima che si trasformino in inconvenienti maggiori.

Le barriere comunicative, dovute a differenze linguistiche, fusi orari o norme culturali, possono portare a incomprensioni e ritardi nella produzione. Stabilite un piano di comunicazione chiaro con punti di contatto designati su entrambi i lati. Incontri regolari, strumenti condivisi di gestione progetti e documentazione dettagliata possono colmare queste lacune. Investire tempo nel costruire una solida relazione con il vostro fornitore favorisce un senso di obiettivo condiviso e rende più agevole affrontare le difficoltà.

Le interruzioni della catena di approvvigionamento rappresentano un altro rischio significativo, poiché eventi come l'instabilità geopolitica, i disastri naturali o le crisi dei trasporti marittimi possono bloccare la produzione. Diversificare la base dei fornitori, anche solo prevedendo un fornitore alternativo qualificato, può offrire una rete di sicurezza fondamentale. Collaborare con il partner principale per comprendere le vulnerabilità della sua stessa catena di approvvigionamento e sviluppare piani di emergenza. Mantenere un livello ragionevole di scorte di sicurezza per componenti critici può inoltre fornire un tampone contro ritardi imprevisti, garantendo il regolare funzionamento delle linee di assemblaggio.

Domande frequenti

1. Quali sono i 4 tipi di forgiatura?

I quattro principali tipi di processo di forgiatura sono la forgiatura a matrice aperta, la forgiatura a matrice chiusa (nota anche come forgiatura a impronta), la forgiatura a freddo e la forgiatura di anelli laminati senza saldatura. Ogni metodo viene scelto in base alla forma, dimensione, materiale e caratteristiche prestazionali desiderate del componente finale.

2. Quali sono i tre tipi di outsourcing?

I tre principali tipi di outsourcing sono onshore (assunzione di un fornitore nello stesso paese), nearshore (collaborazione con un'azienda in un paese vicino) e offshore (lavorare con un fornitore in un paese lontano). La scelta dipende spesso da un equilibrio tra costi, logistica, comunicazione e obiettivi strategici.

3. Qual è un effetto negativo dell'outsourcing nella produzione automobilistica?

Un effetto negativo significativo può essere la perdita di controllo sulla qualità e sui tempi di produzione. Altre sfide includono la dipendenza da partner esterni, difficoltà di comunicazione, possibili interruzioni della catena di approvvigionamento e rischi per la proprietà intellettuale se non adeguatamente gestiti. Questi problemi possono causare ritardi nella produzione, aumenti di costo e una qualità compromessa dei componenti.

4. È più economico esternalizzare la produzione?

L'outsourcing della produzione è spesso più economico grazie ai costi del lavoro inferiori, alle economie di scala e al fatto di evitare gli elevati investimenti iniziali necessari per attrezzature e impianti specializzati. I fornitori specializzati possono frequentemente produrre componenti in modo più efficiente, riducendo i costi complessivi di produzione per l'azienda committente.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —