- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Processo di Riduzione nel Stampaggio Automobilistico: Modalità di Rottura vs. Operazione

Time : 2025-12-27

TL;DR

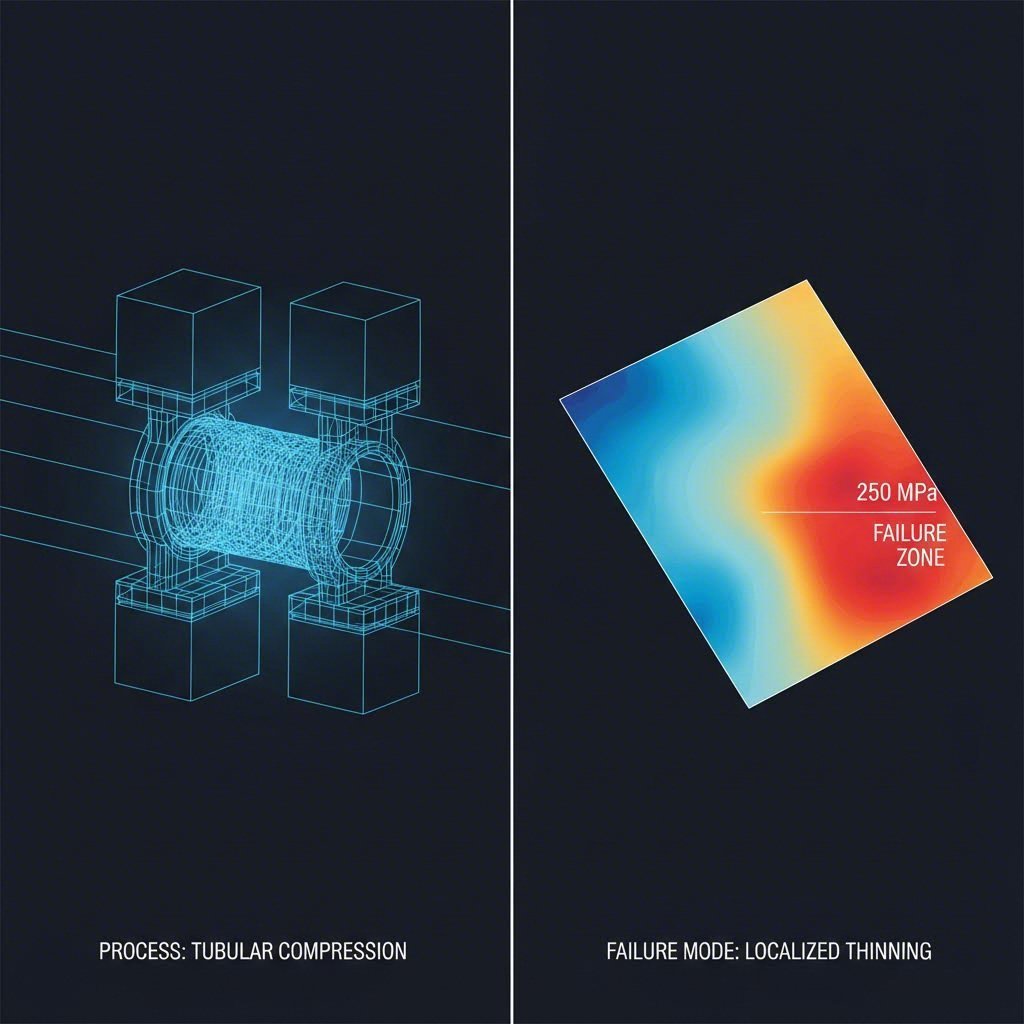

Nel processo di stampaggio automotive, il termine "restringimento" si riferisce a due concetti distinti ma fondamentali: un processo produttivo specifico processo e una proprietà del materiale modo di guasto come processo (spesso chiamato riduzione), il restringimento è la riduzione intenzionale del diametro di un tubo o di un contenitore, comunemente utilizzata per componenti di scarico e contenitori. Come modalità di rottura, il restringimento è un'instabilità di assottigliamento localizzato nella lamiera che precede la rottura, rappresentando il limite assoluto della formabilità di un materiale.

Per gli ingegneri di processo, il controllo del restringimento richiede un approccio duplice: ottimizzare gli utensili per eseguire l'operazione di restringimento senza provocare instabilità per buckling, progettando contemporaneamente pannelli stampati per evitare instabilità da restringimento analizzando la distribuzione delle deformazioni e i tassi di indurimento per deformazione. Questa guida illustra la fisica, i parametri e le strategie di controllo per entrambi gli scenari.

L'Operazione di restringimento: Riduzione del diametro in parti tubolari

Nel contesto della fabbricazione di parti, il collare è un'operazione di modellazione utilizzata per ridurre il diametro di un guscio o di un tubo cilindrico alla sua estremità aperta. A differenza del disegno, che sposta il materiale per creare profondità, il collare si basa sulle forze di compressione per ridurre la circonferenza. Questa tecnica è onnipresente nella produzione automobilistica per componenti come gusci di convertitori catalizzati, tubi ammortizzatori e collo del riempitore di carburante.

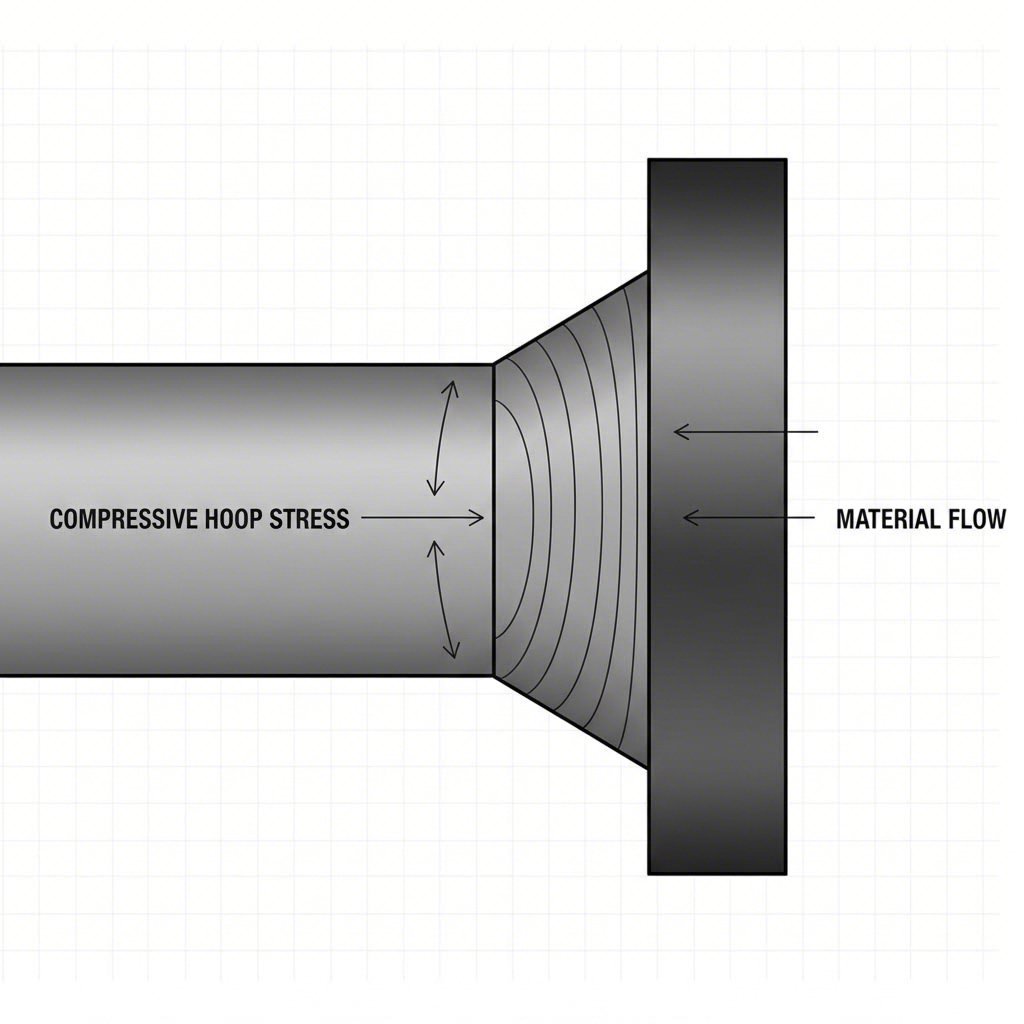

Meccanica del processo di collazione

L'operazione costringe un dado sulla fine di un vuoto tubolare. Man mano che il dado avanza, il materiale viene sottoposto a una pressione di compressione, che lo fa scorrere verso l'interno e ingrossare leggermente. Il successo del processo dipende dalla capacità del materiale di fluire in modo plastico in compressione senza crollare.

Esistono due metodi principali per ottenere questa riduzione:

- Die Necking: Un matrici statico viene spinto assialmente sul tubo. Questo è più veloce ma limitato dall'attrito e dal rischio di piegatura se il rapporto di riduzione è troppo aggressivo.

- Di larghezza superiore a 50 mm La parte o lo strumento ruota, applicando una pressione localizzata per ridurre gradualmente il diametro. Questo metodo, spesso utilizzato per lattine di bevande e parti di automobili ad alta precisione, riduce l'attrito e consente una maggiore riduzione del diametro senza difetti.

Difetti comuni nelle operazioni di cucitura

Poiché il materiale viene compresso, il modo di guasto primario durante il processo di decorazione non si sta dividendo, ma torsione o rughe. Se la lunghezza del tubo non supportata è troppo lunga o se lo spessore della parete è insufficiente rispetto al diametro, il metallo si piegherà piuttosto che fluire. Gli ingegneri spesso usano manicotti interni o riduzioni a tappe (passaggi multipli) per sostenere il materiale e mantenere l'integrità geometrica.

Per i produttori che si occupano di geometrie complesse o di produzione di grandi volumi in cui la precisione è fondamentale, la collaborazione con servizi di timbraggio specializzati come Shaoyi Metal Technology può colmare il divario tra prototipazione rapida e produzione di massa. La loro esperienza nello stampaggio di precisione certificato IATF 16949 garantisce che anche operazioni di formatura complesse come il deep necking rispettino gli standard globali dei produttori OEM.

Necking come modo di rottura: il limite della formabilità

Nel più ampio contesto dello stampaggio del Body-in-White (BIW), il necking è il nemico. Indica l'inizio dell'instabilità del materiale, in cui la deformazione si localizza in una banda stretta, portando inevitabilmente alla frattura. Una volta formato un restringimento locale, il materiale in quella zona si assottiglia rapidamente mentre il materiale circostante cessa completamente di deformarsi.

Necking diffuso vs. Necking localizzato

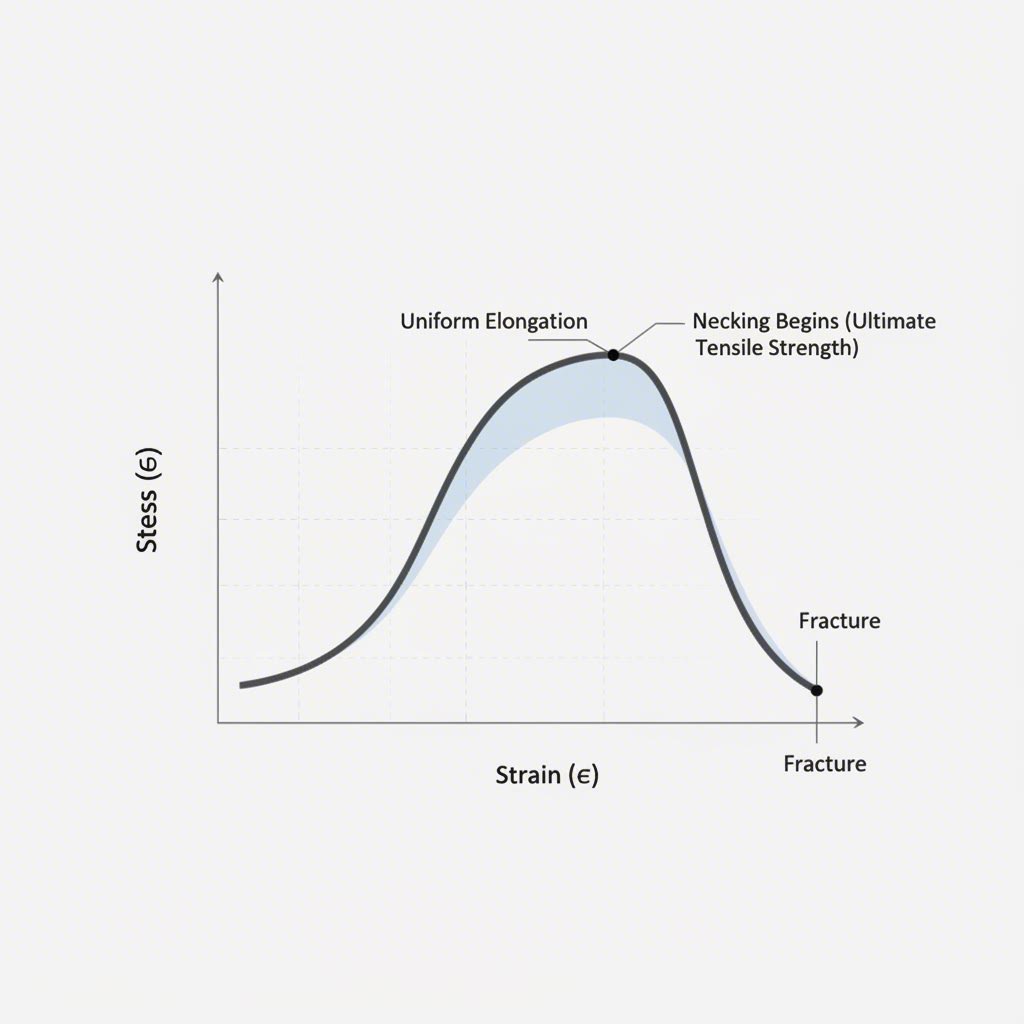

Comprendere l'evoluzione del necking è fondamentale per prevedere la rottura negli acciai ad alta resistenza avanzati (AHSS):

- Necking diffuso: Questa è la fase iniziale in cui la larghezza della lamiera inizia a contrarsi in modo non uniforme. Si estende su un'area più ampia e non porta immediatamente al cedimento. Nei test di trazione, si verifica nel punto di carico massimo (UTS).

- Ingrissamento Locale: Questo è il limite critico di rottura. La deformazione si concentra in una banda stretta (circa dello spessore della lamiera). In questo stato, il materiale si assottiglia in modo catastrofico senza ulteriore estensione nelle aree circostenti. Nella simulazione e progettazione della stampaggio, l'insorgere dell'ingrissamento locale è considerato il punto di rottura funzionale del componente.

La Fisica dell'Instabilità

L'ingrissamento si verifica quando il tasso di indurimento da deformazione non riesce più a compensare la riduzione dell'area della sezione trasversale. Secondo il criterio di Considere, la stabilità è mantenuta fintanto che il materiale si rinforza (indurisce) più rapidamente di quanto si assottigli. Quando il tasso di indurimento da deformazione scende al di sotto del livello di tensione vera, si innesca l'instabilità.

È per questo motivo che materiali con elevato valore-n (esponente di indurimento da deformazione) sono preferiti per stampaggi complessi; essi mantengono più a lungo la capacità di distribuire la deformazione su un'area più ampia, ritardando l'insorgere dell'ingrissamento.

Parametri di Ingegneria e Comportamento del Materiale

Collegare il processo e la modalità di guasto richiede un'analisi approfondita della scienza dei materiali. Il comportamento dell'acciaio durante l'operazione di imbutitura e l'instabilità dell'imbutitura è regolato dalla sua curva tensione-deformazione.

Il Ruolo dell'n-Value

L'esponente di indurimento per deformazione (n-value) è il parametro più significativo:

- Per la Prevenzione dei Guasti: Un n-value elevato è desiderabile. Permette al materiale di allungarsi maggiormente prima che inizi l'imbutitura localizzata, elemento cruciale per i pannelli carrozzeria profondi.

- Per le Operazioni di Imbutitura: Ironicamente, un n-value molto alto può talvolta risultare problematico per operazioni di imbutitura compressiva se il materiale indurisce troppo rapidamente, richiedendo forze maggiori e aumentando il rischio di instabilità flessionale.

Curve Limite di Formatura (FLC)

Per prevedere l'instabilità dell'imbutitura nella produzione, gli ingegneri si affidano alla Curve Limite di Formatura (FLC). L'FLC riporta le deformazioni principali e secondarie alle quali si verifica l'imbutitura localizzata. Qualsiasi punto su un particolare stampato che si trovi al di sopra di questa curva è destinato a fallire.

Metodi di rilevamento moderni, come la Correlazione Digitale di Immagine (DIC), permettono agli ingegneri di visualizzare l'accumulo di deformazione in tempo reale. Tracciando il pattern superficiale, la DIC può identificare la "fascia di strozzamento" prima che diventi visibile ad occhio nudo, consentendo aggiustamenti proattivi dello stampo.

Prevenzione dei Difetti e Controllo del Processo

Che si stia eseguendo un'operazione di riduzione o che si cerchi di prevenire un guasto per strozzamento, il controllo dell'attrito e del flusso del materiale è fondamentale.

Prevenzione dell'Instabilità da Strozzamento (Lamiera)

- Strategia di lubrificazione: Un attrito elevato ostacola il flusso del materiale, causando allungamenti localizzati. Migliorare la lubrificazione nelle aree critiche consente al materiale di essere tirato dalle zone adiacenti, distribuendo così la deformazione.

- Regolazione della Forza del Premistampo: Se la forza del premistampo è troppo elevata, il materiale non può fluire nello stampo, portando a un allungamento eccessivo e allo strozzamento. Ridurre questa forza permette un maggiore imbutitura.

- Raggi della matrice I raggi troppo stretti concentrano le sollecitazioni. Aumentare il raggio d'ingresso dello stampo può ridurre la deformazione massima e prevenire l'insorgere di uno strozzamento locale.

Garantire operazioni di riduzione riuscite (tubolari)

- Bussoli guida: Per evitare l'instabilità durante la riduzione compressiva, utilizzare guide esterne o interne per sostenere le pareti del tubo.

- Riduzione graduale: Non tentare una riduzione del diametro del 50% in un singolo passaggio. Suddividere il processo in più fasi (ad esempio, 20% -> 15% -> 10%) per gestire le sollecitazioni compressive.

- Tempra: Per riduzioni aggressive, potrebbe essere necessario un trattamento termico intermedio per ripristinare la duttilità e ridurre lo stato di indurimento da deformazione del materiale.

Conclusione

La riduzione nello stampaggio automobilistico rappresenta una dualità che ogni ingegnere di processo deve affrontare. È insieme una tecnica di formatura preziosa per componenti tubolari e un limite determinante per la formabilità della lamiera. Distinguendo tra la meccanica compressiva della processo di decorazione e l'instabilità a trazione della rottura per strozzamento , i produttori possono ottimizzare la progettazione degli utensili e la scelta dei materiali. Il successo consiste nell'equilibrare queste forze—sfruttando la deformazione plastica per plasmare il metallo, rispettando al contempo i limiti fisici oltre i quali termina la stabilità e inizia il cedimento.

Domande frequenti

1. Qual è la differenza tra strizione e imbutitura?

L'imbutitura è un processo a trazione in cui una piastra viene tirata all'interno di una matrice per creare profondità, riducendo spesso lo spessore della parete. La strizione (come processo) è un'operazione compressiva applicata all'estremità aperta di un tubo per ridurne il diametro. Nell'imbutitura, il materiale fluisce fuori dalla flangia; nella strizione, il materiale viene forzato verso l'interno all'apertura.

2. In che modo il valore n influisce sull'instabilità da strizione?

Il valore n (esponente di incrudimento) indica la capacità di un materiale di indurirsi durante la deformazione. Un valore n più elevato significa che il materiale resiste in modo più efficace all'assottigliamento localizzato, distribuendo la deformazione su un'area più ampia. Questo ritarda direttamente l'insorgenza dell'instabilità da strizione, consentendo imbutiture più profonde e complesse.

3. La strozzatura può essere rilevata prima che si verifichi una frattura?

Sì. Sebbene sia difficile da vedere a occhio nudo fino a quando non diventa grave, la strozzatura localizzata può essere rilevata mediante sistemi di Correlazione Digitale delle Immagini (DIC) durante i test. In produzione, un "solco" visibile o una linea di assottigliamento sulla superficie del pannello è un chiaro segnale che il processo è al limite dello strappo e richiede un immediato intervento correttivo.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —