- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Stampi in Metallo Decodificati: Dall’Acciaio Grezzo alle Impressioni Perfette

Time : 2026-01-28

Cos’è un timbro a matrice metallica e come funziona

Ti sei mai chiesto come i produttori marchino in modo permanente i numeri di serie sulle parti del motore o come i gioiellieri incidano i loro loghi distintivi sui metalli preziosi? La risposta risiede nei timbri a matrice metallica: strumenti di precisione che creano impressioni durature mediante forza fisica diretta. A differenza dei metodi di marcatura temporanea, questi utensili spostano fisicamente il materiale per produrre segni resistenti a condizioni estreme, dall’usura industriale all’esposizione ambientale.

Un timbro metallico è essenzialmente uno strumento in acciaio temprato o in carburo, dotato su una faccia lavorante di un disegno in rilievo o in incavo. Quando viene applicata una forza — sia tramite martello, pressa a mandrino o macchina idraulica — la matrice del timbro trasferisce il proprio motivo sul pezzo in lavorazione , creando un'impressione permanente. Questo semplice ma efficace principio è rimasto sostanzialmente invariato per secoli, anche se la produzione moderna ha migliorato in modo significativo precisione e durata.

Il funzionamento della marcatura permanente su metallo

Comprendere il funzionamento della stampigliatura su metallo parte dalla scienza dei materiali. Lo stampo deve essere sempre più duro del pezzo da lavorare. Gli stampi in acciaio per utensili raggiungono tipicamente una durezza Rockwell (HRC) compresa tra 58 e 62, mentre quelli in carburo raggiungono valori ancora più elevati. Quando lo stampo più duro entra in contatto con il materiale più tenero sotto pressione, ne sposta il metallo anziché tagliarlo: questo processo di formatura a freddo genera impressioni che diventano parte integrante del pezzo stesso.

Esiste una distinzione importante tra due categorie principali. I punzoni per timbri su misura presentano disegni unici—loghi, simboli o marchi specializzati creati per applicazioni specifiche. I timbri per lettere e numeri, al contrario, sono disponibili come set di caratteri standardizzati per la creazione di identificazioni basate su testo. Entrambi i tipi si basano sullo stesso principio meccanico, ma le loro applicazioni differiscono in modo significativo.

Dai pavimenti industriali ai laboratori artigianali

Perché la marcatura permanente è così importante? In settori regolamentati come l’aerospaziale e la difesa, la tracciabilità è essenziale per sicurezza, conformità e controllo qualità. Come osservato da esperti del settore, ogni componente—dalle viti agli elementi strutturali—deve essere dotato di un’identificazione lungo l’intero ciclo di vita, con marcature sufficientemente resistenti da sopportare ambienti aggressivi e tuttavia rimanere leggibili durante le ispezioni.

I timbri metallici servono tre categorie principali di applicazione:

- Identificazione di parti industriali: Numeri di serie, codici data e marchi di specifica che consentono la tracciabilità e la verifica della qualità sui componenti prodotti

- Lavorazione artigianale: Gioiellieri, artigiani della pelle e orafi utilizzano questi utensili per aggiungere tocchi personalizzati, marchi del produttore ed elementi decorativi

- Marchiatura del marchio: Loghi aziendali e simboli di certificazione che attestano l'autenticità e soddisfano i requisiti normativi

Quando un componente viene marcato correttamente mediante stampo a matrice, il marchio risultante diventa inseparabile dal materiale stesso. A differenza delle etichette che si staccano, delle vernici che sbiadiscono o degli inchiostri che si consumano, un'impronta fisica rimane leggibile anche dopo anni di utilizzo, rendendo questi utensili indispensabili in numerosissimi settori industriali.

Tipi di stampi a matrice per metalli e le loro applicazioni più idonee

Ora che avete compreso il funzionamento dei timbri metallici a matrice, la domanda successiva è: quale tipo scegliere? Con opzioni che spaziano da semplici utensili manuali a sofisticati timbri a matrice montati su presse, la scelta del timbro più adatto può risultare scoraggiante. La chiave sta nel selezionare lo strumento più idoneo in base al vostro volume di produzione specifico, al materiale del pezzo da lavorare e ai requisiti di precisione.

Consideratela così: utilizzare un timbro di carburo di precisione per progetti occasionali amatoriali è un eccesso, mentre affidarsi a timbri a matrice in acciaio di base per la marcatura ad alto volume nel settore aerospaziale comporterà un’usura prematura e risultati non uniformi. Analizziamo ciascuna categoria per consentirvi di prendere decisioni consapevoli.

Timbri manuali vs timbri a piastra per diversi volumi di produzione

I timbri manuali rappresentano il punto di ingresso più accessibile nella marcatura metallica. Questi utensili—battuti con un martello o un mazzuolo—offrono portabilità e flessibilità che le soluzioni montate su macchina non possono eguagliare. Secondo Durable Technologies gli stampi manuali in acciaio sono realizzati in acciaio per utensili di qualità speciale per resistere a scheggiature e allargamenti della testa (mushrooming), rendendoli sorprendentemente durevoli per applicazioni manuali.

Quando è opportuno ricorrere a stampi manuali?

- Lavori sul campo in cui non sono disponibili fonti di alimentazione

- Produzioni a basso volume (meno di 100 pezzi al giorno)

- Officine di riparazione che richiedono la marcatura in loco

- Laboratori artigianali che producono pezzi su misura

- Situazioni che richiedono la marcatura su superfici curve, concave o irregolari

Gli stampi a piastra (detti anche stampi con supporto o stampi da pressa), al contrario, vengono montati su presse a leva, sistemi idraulici o apparecchiature pneumatiche. Garantiscono una profondità e un allineamento costanti su migliaia di impressioni: un risultato impossibile da ottenere manualmente. Negli ambienti produttivi che richiedono la marcatura di 500 o più parti al giorno, gli stampi a piastra eliminano l’affaticamento e le variazioni legate alla percussione manuale.

Un set di timbri numerici di qualità in configurazione a piastra può produrre decine di migliaia di impressioni prima di richiedere la sostituzione, mentre gli stessi caratteri in versione manuale potrebbero mostrare segni di usura dopo alcune migliaia di colpi a causa di lievi variazioni dell’angolo d’impatto.

Quando il carburo supera l'acciaio per utensili

La scelta del materiale influisce notevolmente sulle prestazioni del timbro. I timbri in acciaio per utensili standard funzionano eccellentemente per la marcatura di alluminio, ottone, rame e acciaio dolce. Ma cosa succede quando è necessario marcare acciaio temprato, leghe inossidabili o titanio? È in questo contesto che entra in gioco il carburo.

I timbri in carburo raggiungono valori di durezza superiori a 70 HRC — significativamente più elevati rispetto alla fascia tipica di 58–62 HRC degli acciai per utensili. Questa eccezionale durezza si traduce direttamente in una maggiore durata nella marcatura di materiali resistenti. Tuttavia, la fragilità del carburo implica che tali timbri richiedono un adeguato supporto e l’applicazione controllata di forza; non sono adatti a essere utilizzati con colpi di martello.

I timbri a bassa sollecitazione meritano particolare attenzione da parte di chiunque lavorazione di materiali trattati termicamente o temprati . I tradizionali punzoni a faccia affilata concentrano la forza sui bordi dei caratteri, rischiando di causare microfessurazioni in componenti soggetti a sollecitazione. I punzoni a bassa sollecitazione—disponibili sia in configurazione a carattere completo che a punti—distribuiscono la forza in modo più uniforme, rendendoli essenziali per applicazioni aerospaziali, recipienti in pressione e qualsiasi situazione in cui l’integrità del materiale non possa essere compromessa.

| Tipo di punzone | Durezza del materiale (HRC) | Applicazioni tipiche | Requisiti di forza | Durata prevista | Livello di Costo |

|---|---|---|---|---|---|

| Manuale standard (acciaio per utensili) | 58-62 | Marcatura generale, metalli morbidi, basso volume | Colpo manuale con martello | 5.000–15.000 impressioni | $ |

| Manuale Hevi-Bevl | 60-62 | Metalli duri, marcatura manuale ad alto volume | Colpo di martello pesante | 15.000–30.000 impressioni | $$ |

| Basso carico (carattere completo) | 58-62 | Settore aerospaziale, recipienti in pressione, parti temprate | Pressa controllata o colpo accurato | 10.000–25.000 impressioni | $$ |

| Basso carico (carattere a punti) | 58-62 | Tubazioni interrate, componenti critici dal punto di vista del carico | Leggeri a moderati | 20.000–40.000 impressioni | $$ |

| Timbri a piastra/contenitore | 58-62 | Linee di produzione, marcatura ad alto volume costante | Comandato a pressione (idraulico/pneumatico) | 50.000–100.000+ impressioni | $$$ |

| Stampi in carburo | 70+ | Marcatura su acciaio temprato, acciaio inossidabile e titanio | Comandato esclusivamente a pressione | 100.000–500.000+ impressioni | $$$$ |

Timbri specializzati per esigenze specifiche

Oltre a queste principali categorie, diverse opzioni specializzate rispondono a sfide specifiche di marcatura. I timbri per bordi contengono i caratteri all’interno di cerchi, quadrati o triangoli — comunemente utilizzati per l’identificazione dei saldatori, dove i marchi devono essere immediatamente riconoscibili. I timbri a caratteri invertiti creano impressioni speculari, essenziali quando si marcano matrici o punzoni per fucinatura che produrranno il marchio leggibile finale su pezzi fusi o forgiati.

Cerchi un kit completo per la fustellatura metallica? Considera prima di tutto le tue esigenze effettive. Una combinazione di punzoni alfabetici e numerici copre la maggior parte delle applicazioni di marcatura testuale. Aggiungi i punzoni per loghi solo quando i requisiti di branding lo richiedono. Per i laboratori che gestiscono progetti diversificati, investire sia in punzoni per lettere (per testi) sia in punzoni personalizzati (per applicazioni ripetute di loghi) garantisce la massima flessibilità.

Quanto dureranno realmente i tuoi punzoni? La risposta dipende da tre fattori: materiale del punzone, durezza del pezzo da lavorare e tecnica di battitura. Un punzone in acciaio per utensili, correttamente mantenuto, utilizzato su alluminio può superare le 50.000 impressioni, mentre lo stesso punzone utilizzato su acciaio inossidabile potrebbe mostrare un’usura significativa già dopo 5.000 colpi. I punzoni in carburo utilizzati su materiali temprati possono raggiungere durate misurate in centinaia di migliaia di impressioni, giustificando il loro costo iniziale più elevato per applicazioni ad alto volume.

Una volta chiariti i tipi di timbro, la successiva decisione critica riguarda l’abbinamento del materiale del timbro al pezzo in lavorazione: tale abbinamento determina direttamente la qualità dell’impronta e la durata dello strumento.

Selezione del materiale per timbri e pezzi in lavorazione

La scelta del materiale adatto per il timbro non riguarda soltanto la resistenza meccanica: essa determina direttamente se le impronte risultano nitide e leggibili oppure superficiali e distorte. La regola fondamentale è che il timbro deve essere sempre significativamente più duro del materiale da contrassegnare. Un abbinamento errato comporta usura prematura del timbro, profondità irregolare delle marcature e costosi interventi di ritocco.

Tuttavia, la durezza da sola non fornisce un quadro completo. È necessario considerare anche la tenacità (resistenza allo scheggiamento sotto impatto), la resistenza all’usura e il comportamento del materiale del timbro durante cicli termici ripetuti. Analizziamo la scienza alla base di un corretto abbinamento dei materiali.

Abbinamento della durezza del timbro al pezzo in lavorazione

Nel mondo della marcatura a stampa, la durezza viene misurata secondo la scala Rockwell — in particolare la scala HRC (Rockwell C) per gli acciai da utensile e la scala HRA (Rockwell A) per i carburi. Questi valori numerici possono essere considerati un indicatore diretto del materiale che «vince» quando lo stampo entra in contatto con il pezzo da lavorare. Un valore più elevato indica una maggiore resistenza all’indentazione e all’usura.

Ecco cosa significano concretamente questi numeri:

- HRC 58–62: Intervallo standard per stampi di alta qualità in acciaio da utensile — adatti per la marcatura della maggior parte dei metalli comuni

- HRC 62–65: Intervallo premium per acciai da utensile, indicato per pezzi da lavorare più duri, come l’acciaio inossidabile

- HRA 89–93: Zona dei carburi (approssimativamente equivalente a HRC 70+) — riservata alle applicazioni di marcatura più impegnative

Secondo Marcatura metrica , un carburo con grado di cobalto al 6 % che raggiunge 92 HRA è notevolmente più duro di un tradizionale acciaio da utensile temprato con durezza pari a 62 HRC. Questo vantaggio in termini di durezza si traduce direttamente in una maggiore durata operativa durante la marcatura di materiali abrasivi o temprati.

Quando si sceglie un punzone in acciaio inossidabile per la marcatura di pezzi in acciaio inossidabile, è necessario utilizzare punzoni con durezza elevata. Gli acciai inossidabili austenitici (304/316) subiscono un indurimento per deformazione durante la marcatura, ovvero diventano effettivamente più duri man mano che vengono impressi, richiedendo quindi punzoni in grado di sopportare questa resistenza crescente.

Tipi di acciaio che determinano la qualità dei punzoni

Non tutti gli acciai da utensile offrono prestazioni equivalenti. Tre categorie dominano il settore professionale della lavorazione dei metalli per applicazioni di marcatura, ognuna delle quali offre vantaggi specifici:

Acciaio utensile S7 si distingue per l’eccellente resistenza agli urti. Come osservato da Prime Fab Works, la tenacità dell’acciaio S7 lo rende ideale per applicazioni manuali a impatto, nelle quali il punzone assorbe ripetuti colpi di martello. Se si sta realizzando un kit di punzoni in acciaio per la marcatura manuale su diversi materiali, l’acciaio S7 resiste all’usura senza scheggiarsi.

Acciaio per utensili D2 offre un'eccellente resistenza all'usura grazie al suo elevato contenuto di carburo di cromo. Ciò rende l'acciaio D2 la scelta preferita per le matrici montate su presse destinate a marcare acciaio inossidabile abrasivo e lamiere rivestite. Gli ambienti produttivi che eseguono migliaia di impressioni al giorno traggono vantaggio dalla maggiore durata operativa offerta dall'acciaio D2.

Acciaio per utensili A2 rappresenta il compromesso versatile: buona tenacità abbinata a una ragionevole resistenza all'usura. Per la marcatura generica in contesti produttivi eterogenei, l'acciaio A2 garantisce prestazioni bilanciate, senza richiedere le caratteristiche specializzate (e i relativi costi) degli acciai S7 o D2.

I timbri in carburo entrano in gioco quando i timbri in acciaio non sono più in grado di soddisfare le esigenze operative. Per la marcatura di acciaio temprato, titanio o per eseguire volumi estremamente elevati su qualsiasi materiale, l’eccezionale durezza e resistenza a compressione del carburo di tungsteno giustificano l’investimento. Tuttavia, la fragilità del carburo richiede applicazioni controllate su pressa: i timbri in carburo non devono mai essere colpiti con un martello.

| Materiale del timbro | Alluminio (morbido) | Bronzo/Rame | Acciaio dolce | Acciaio inossidabile | Acciaio Indurito |

|---|---|---|---|---|---|

| Acciaio utensile S7 (HRC 58-60) | Eccellente | Eccellente | Buono | Discreto | Non consigliato |

| Acciaio utensile A2 (HRC 58-62) | Eccellente | Eccellente | Eccellente | Buono | Discreto |

| Acciaio utensile D2 (HRC 60-62) | Eccellente | Eccellente | Eccellente | Eccellente | Buono |

| Carburo di tungsteno (HRA 89-93) | Eccellente | Eccellente | Eccellente | Eccellente | Eccellente |

Tolleranze dimensionali e profondità del marchio

La chiarezza dell’impronta dipende da più fattori rispetto alla semplice durezza del materiale. Tolleranze dimensionali —la precisione dell’altezza, della larghezza e dello spaziamento dei caratteri—determina se il metallo stampato reca marchi leggibili e professionali oppure impronte sfocate e approssimative.

I punzoni in acciaio di qualità mantengono tolleranze comprese tra ±0,001" e ±0,003" sulle dimensioni dei caratteri. Tolleranze più strette comportano costi maggiori, ma garantiscono impronte costantemente leggibili su intere serie produttive. Per applicazioni che richiedono il riconoscimento ottico dei caratteri (OCR) o ispezioni automatizzate, investire in punzoni dotati di specifiche dimensionali documentate.

I requisiti di profondità del marchio variano a seconda dell’applicazione:

- Identificazione leggera (0,003"–0,005"): Adatta per componenti che non saranno soggetti a usura intensa né a operazioni di finitura

- Industriale standard (0,005"–0,010"): Adeguata per la maggior parte delle esigenze di tracciabilità nella produzione

- Pesante / finitura post-lavorazione (0,010"–0,020"): Richiesto quando i componenti vengono sottoposti a verniciatura, rivestimento a polvere o utilizzati in ambienti abrasivi

Una linea guida utile derivante dalla pratica industriale prevede una profondità del marchio pari al 10–20% dell’altezza dei caratteri sui metalli duttili. Pertanto, un carattere di 3 mm dovrebbe produrre impronte comprese tra 0,3 mm e 0,6 mm di profondità per garantire leggibilità ottimale e durata prolungata.

La finitura superficiale influenza anche la scelta del timbro. L’alluminio anodizzato richiede impronte più profonde per ottenere un buon contrasto visivo, mentre l’acciaio verniciato trae vantaggio dalle tecniche di riempimento della vernice dopo la marcatura. Verificare sempre le prestazioni del timbro sul materiale e sulla finitura effettivi utilizzati in produzione, non soltanto su campioni di prova non trattati.

Una volta compresa la compatibilità con i materiali, si è pronti ad esplorare come questi strumenti di precisione supportino gli standard qualitativi e la conformità normativa negli ambienti industriali più impegnativi.

Standard qualitativi e conformità industriale

Quando un singolo carattere erroneamente letto su un componente stampato può innescare un richiamo del prodotto o compromettere la sicurezza, la qualità non è semplicemente una dichiarazione di marketing: è un requisito misurabile. Per i produttori dei settori automobilistico, aerospaziale e medico, i timbri utilizzati devono soddisfare rigorosi standard che garantiscono che ogni impressione rimanga leggibile per l’intera durata di servizio del componente.

Ma cosa distingue matrici professionali per stampaggio su metallo da strumenti per hobbisti? La risposta risiede nelle certificazioni, nei processi documentati e nei controlli qualitativi sistematici che regolano la produzione e la verifica dei timbri. Comprendere questi standard consente di scegliere utensili che non deluderanno quando interverranno gli auditor della conformità.

Cosa significa la certificazione ISO per la qualità dei timbri

ISO 9001:2015 è uno degli standard qualitativi più riconosciuti a livello globale, ma il suo vero valore va ben oltre un semplice certificato appeso al muro. Secondo Jennison Corporation, ISO 9001 richiede alle aziende di integrare la qualità nei propri processi attraverso flussi di lavoro documentati, identificazione dei rischi, obiettivi misurabili e revisioni periodiche volte ad assicurare il miglioramento continuo.

In termini pratici per la produzione di stampi per tranciatura di metalli, la certificazione ISO si traduce in:

- Coerenza: Ogni tranciatura segue procedure stabilite, pertanto i risultati non dipendono dall’operatore che utilizza l’attrezzatura né dal turno che produce il vostro ordine

- Tracciabilità: Se emerge un problema, i processi ISO consentono di risalire alla causa radice e di risolverlo in modo sistematico, anziché limitarsi a correggerne i sintomi

- Azione correttiva: Quando si verificano problemi, questi vengono analizzati e corretti per prevenirne la ripetizione, anziché essere semplicemente accettati come variazioni normali

Cosa significa questo per voi come acquirenti? I timbri provenienti da produttori certificati ISO presentano una minore variabilità tra un lotto e l'altro. I caratteri sui vostri set di timbri di ricambio corrisponderanno esattamente a quelli degli ordini effettuati anche anni prima. I processi di trattamento termico che determinano la durezza sono controllati e documentati, e non lasciati al giudizio dell’operatore.

Oltre alla norma ISO 9001, certificazioni specializzate rispondono a esigenze specifiche del settore. La IATF 16949 copre i requisiti di qualità per il settore automobilistico, mentre la AS9100 disciplina le applicazioni aerospaziali. Per progetti legati alla difesa, la registrazione ITAR garantisce che i dati tecnici sensibili e i processi produttivi siano conformi alla normativa federale. Queste certificazioni stratificate riflettono livelli crescenti di disciplina nei processi: ciascuna aggiunge documentazione, controlli e fasi di verifica che giovano direttamente agli utenti finali.

Requisiti di tracciabilità nei settori regolamentati

Immaginate che un componente di un aeromobile venga dichiarato non conforme durante un'ispezione. Gli investigatori devono sapere esattamente quale lotto di materiale, quale revisione del processo produttivo e quali controlli qualità quel particolare componente ha superato. Questa tracciabilità inversa — ovvero la conoscenza di tutti gli elementi impiegati nella produzione di un prodotto — è fondamentale nella produzione soggetta a regolamentazione.

I marchi apposti dai vostri timbri diventano registrazioni permanenti che abilitano tale tracciabilità. Come specificato nelle Requisiti AS9100 , il sistema di gestione della qualità per l’aerospaziale richiede un’identificazione adeguata in grado di mantenere la configurazione del prodotto per l’intero ciclo di vita. Ciò include la conoscenza precisa dei numeri di serie di ciascun componente inclusi in un determinato assemblaggio in qualsiasi momento, con una tracciabilità che si estende fino ai materiali grezzi.

I timbri per il controllo qualità supportano questo quadro normativo producendo marchi dotati di caratteristiche specifiche e verificabili:

- Coerenza della profondità: Le impronte devono rispettare le tolleranze di profondità specificate (tipicamente ±0,002") per garantire la leggibilità dopo operazioni di finitura come verniciatura o placcatura

- Chiarezza dei caratteri: Bordi nitidi e ben definiti che rimangono leggibili sia nei sistemi di ispezione ottica sia nella verifica visiva umana

- Resistenza alle sollecitazioni ambientali: Marchi in grado di resistere a cicli termici, esposizione chimica e usura meccanica senza degradarsi oltre i limiti di leggibilità

- Tracciabilità per audit: Documentazione che collega lo strumento di marcatura ai registri di taratura, ai certificati di materiale e alle specifiche produttive

Secondo Tecnologie di Marcatura Laser , la Clausola 8.5.2 della norma ISO 9001:2015 stabilisce espressamente la necessità di un’identificazione chiara del prodotto e di una tracciabilità documentata, richiedendo ai produttori di assegnare identificativi univoci ai singoli componenti o ai lotti e di conservare registri accessibili che coprano l’intero ciclo produttivo, dalla materia prima alla consegna finale.

Requisiti di conformità nei settori critici

Settori diversi impongono requisiti specifici di marcatura che influenzano direttamente quali tipi di timbri sono idonei per il compito:

Produzione automobilistica richiede marchi che resistano decenni di esposizione al sale stradale, a escursioni termiche estreme e a vibrazioni meccaniche. I componenti recanti dati relativi al numero identificativo del veicolo (VIN) o identificazioni critiche per la sicurezza devono rimanere leggibili per tutta la durata di vita utile del veicolo. La certificazione IATF 16949 dimostra la capacità del fornitore di soddisfare questi rigorosi requisiti.

Applicazioni Aerospaziali richiede la conformità agli standard MIL-STD-130 e AS9132, che impongono identificatori permanenti e leggibili su tutti i componenti tracciabili. Questi standard definiscono rapporti minimi di contrasto, requisiti dimensionali per i codici a matrice dati e specifiche di durabilità che i componenti devono rispettare grazie a trattamenti superficiali e all’impiego in condizioni operative severe.

Produzione di Dispositivi Medici opera in conformità al regolamento FDA 21 CFR Parte 801.20 e al Regolamento UE MDR 2017/745, che richiedono identificatori univoci del dispositivo (UDI) in grado di resistere a ripetuti cicli di sterilizzazione. Gli strumenti chirurgici possono subire centinaia di cicli di autoclave: i marchi devono rimanere scansionabili e leggibili per tutta questa impegnativa vita operativa.

Il filo conduttore? Ogni settore richiede prove documentali che gli strumenti di marcatura producano in modo costante impressioni conformi. Questa documentazione—certificati dei materiali, relazioni sulle prove di durezza, registri delle ispezioni dimensionali—distingue i punzoni professionali per la stampa su metallo dagli utensili privi di specifiche verificate.

Come i timbri di qualità abilitano il successo normativo

Sembra complesso? Il concetto pratico è semplice: i timbri di qualità provenienti da produttori certificati sono accompagnati da documentazione che soddisfa le vostre esigenze di conformità. Quando gli ispettori chiederanno come avete verificato che i vostri strumenti di marcatura rispettino le specifiche, potrete indicare registri tracciabili anziché generiche dichiarazioni di conformità.

Questa documentazione include tipicamente certificati di composizione dei materiali, verifiche del trattamento termico, risultati dei test di durezza e rapporti di ispezione dimensionale. Per gli stampi personalizzati, aggiungere i verbali di approvazione del progetto e i dati dell'ispezione del primo esemplare. Nel loro insieme, questi documenti dimostrano che il vostro processo di marcatura opera entro parametri controllati — esattamente ciò che richiedono i quadri normativi.

L’investimento in attrezzature certificate produce benefici che vanno oltre la semplice preparazione per gli audit. Una qualità costante degli stampi comporta un numero minore di pezzi scartati a causa di marchi illeggibili, una riduzione dei ritravagli dovuti a impressioni poco profonde e la certezza che il vostro sistema di tracciabilità funzioni effettivamente quando qualcuno debba risalire alla storia produttiva di un componente.

Una volta compresi gli standard di qualità e i requisiti di conformità, siete pronti ad esplorare come questi principi si applichino a diverse applicazioni di marcatura — dall’identificazione di componenti industriali all’artigianato di precisione.

Requisiti specifici per la marcatura a stampa

Ecco una domanda degna di considerazione: che cosa esattamente volete ottenere con i vostri timbri in metallo per fustellatura? La risposta condiziona ogni aspetto: dal tipo di timbro da scegliere, alla quantità di forza necessaria, fino alla decisione se optare per un battuto manuale o per metodi basati su presse, in base alla vostra specifica situazione.

Troppo spesso gli acquirenti si concentrano sulle specifiche tecniche dei timbri prima ancora di aver chiarito i reali requisiti applicativi. Rovesciamo questo approccio. Partendo dall’obiettivo finale, potrete prendere decisioni più consapevoli riguardo agli utensili, alle tecniche e ai livelli di investimento, adeguandoli alle vostre esigenze concrete.

Marcatura industriale di parti per la tracciabilità

Gli ambienti produttivi richiedono marcature in grado di resistere per decenni di servizio mantenendo al contempo una leggibilità immediata. Che si tratti di identificare componenti automobilistici, fissaggi aeronautici o involucri di dispositivi medici, la marcatura industriale impone requisiti specifici che strumenti di livello hobbistico non sono assolutamente in grado di soddisfare.

Le applicazioni industriali richiedono tipicamente:

- Marcatura di numeri di serie e codici data: Impressioni profonde (0,25–0,51 mm) che rimangono leggibili dopo operazioni di verniciatura, rivestimento a polvere o placcatura

- Marchi di conformità alle specifiche: Altezze e stili dei caratteri conformi allo standard MIL-STD-130, AS9132 o ai requisiti specifici del cliente

- Identificazione del saldatore e dell’operatore: Timbri perimetrali o simboli univoci che consentono di risalire al personale qualificato responsabile del lavoro

- Verifica della qualità del materiale: Marchi che indicano il tipo di lega, lo stato del trattamento termico o l’identificazione del lotto

I requisiti di forza negli ambienti industriali aumentano in modo considerevole con le dimensioni dei caratteri e la durezza del pezzo. Secondo Durable Technologies, la forza di incisione richiesta cresce in modo esponenziale quando si effettuano marcature su più caratteri contemporaneamente. Ciò che funziona per un singolo carattere diventa molto più complesso quando si imprimono numeri completi di parte o testi multilineari in un’unica operazione.

Per volumi di produzione superiori a 100 pezzi al giorno, le presse pneumatiche a percussione erogano una pressione costante ogni volta, eliminando la variabilità umana che affligge le operazioni di marcatura manuale. L’operatore posiziona il pezzo, attiva la pressa e ottiene risultati uniformi indipendentemente dal proprio livello di esperienza o dalla fatica dovuta al turno di lavoro. Quando si marcano materiali più duri, come l’acciaio inossidabile, questi sistemi si rivelano particolarmente vantaggiosi poiché forniscono la forza necessaria senza affaticare l’operatore.

Applicazioni artigianali: dall’oreficeria al cuoio

Il mercato artigianale presenta sfide completamente diverse. In questo contesto, la precisione conta meno dell’espressione creativa e i requisiti di forza diminuiscono sensibilmente quando si lavorano materiali più morbidi. I punzoni metallici per lettere, progettati per le basi in metallo per gioielli, richiedono un trattamento molto più delicato rispetto ai loro omologhi industriali.

Le applicazioni nel settore della gioielleria e della metallurgia includono:

- Etichette personalizzate per gioielli: Nomi, date ed espressioni significative su medaglioni, ciondoli e basi per bracciali

- Marchi del produttore: Firme dell'artista e loghi dello studio che attestano l'autenticità

- Bordi decorativi e motivi: Timbri di design che aggiungono interesse visivo ai manufatti finiti

- Marchi di composizione metallica: Argento sterling, caratura dell'oro o indicatori di purezza del metallo

Quando si imprimono lettere su supporti metallici per gioielli, la tecnica differisce notevolmente dalla marcatura industriale. Come osservato da Beaducation , diversi metalli richiedono quantità diverse di forza d'impatto: l'alluminio in genere non necessita di un colpo altrettanto forte rispetto al bronzo. L'esercizio aiuta a sviluppare il senso della forza richiesta da ciascuna lega.

I timbri per pelle e gli strumenti per la timbratura della pelle costituiscono una categoria a sé stante. La pelle conciata al vegetale accetta perfettamente le impressioni quando è adeguatamente inumidita, richiedendo una pressione moderata tramite colpo di mazzuolo o pressa a ganascia. La naturale elasticità del materiale fa sì che le impressioni si approfondiscano con una pressione prolungata piuttosto che con un impatto netto: questa è una differenza tecnica significativa rispetto alla marcatura su metallo.

Le applicazioni per la lavorazione del legno privilegiano le matrici termiche per marchiatura rispetto alla stampa a freddo. L’azione di bruciatura crea un contrasto e una permanenza che le impressioni a freddo non riescono a ottenere nelle fibre porose del legno. Tuttavia, i timbri per lettere progettati per metalli morbidi possono produrre segni accettabili su legni duri densi, purché venga applicata una forza sufficiente.

Scelta tra metodi manuali e metodi basati su pressa

Il volume di produzione e i requisiti di precisione determinano se è più opportuno utilizzare timbri manuali o timbri montati su pressa. Considerare le seguenti soglie:

| Tipo di Applicazione | Volume giornaliero | Metodo consigliato | Considerazioni principali |

|---|---|---|---|

| Gioielli artigianali/hobby | 1–20 pezzi | Timbro manuale con mazzuolo | Flessibilità, costo contenuto, controllo creativo |

| Produzione personalizzata di gioielli | 20–100 pezzi | Timbro manuale o pressa a colonna leggera | Equilibrio tra velocità e flessibilità |

| Piccola produzione | 50–200 pezzi | Pressa a leva o pneumatica | La coerenza diventa importante |

| Produzione manifatturiera | 200+ pezzi | Pressa pneumatica o idraulica | Velocità, sicurezza e ripetibilità sono fondamentali |

| Produzione industriale su larga scala | 500+ pezzi | Sistemi di stampa automatici | Richiesta l'integrazione con la linea di produzione |

Le considerazioni in materia di sicurezza influenzano spesso questa decisione. Durable Technologies osserva che la marcatura manuale espone intrinsecamente le mani dell'operatore alla zona di impatto. Anche con idonei dispositivi di protezione, come supporti per timbri e protezioni per le mani, sussiste comunque un certo rischio. Le presse pneumatiche dotate di comandi di sicurezza a doppia mano eliminano completamente l'operatore dalla zona di impatto: un fattore importante all'aumentare dei volumi.

Il punto di passaggio varia in base alla complessità dell'applicazione. Marchi semplici costituiti da un singolo carattere potrebbero rimanere efficienti con metodi manuali fino a 200 pezzi giornalieri. Al contrario, la marcatura complessa su più righe o l'impronta di loghi spinge il bilanciamento verso sistemi pneumatici già a volumi inferiori, poiché la difficoltà di ottenere risultati coerenti con la marcatura manuale rende vantaggioso l'ausilio meccanico.

Anche i requisiti di profondità dell'impronta influenzano la scelta del metodo. Le applicazioni artigianali richiedono generalmente impronte superficiali (0,003"–0,005") che aggiungono interesse visivo senza indebolire lamiere sottili in metallo. Per la tracciabilità industriale, invece, sono necessarie impronte più profonde, in grado di resistere alle operazioni di finitura: livelli di forza che, se applicati manualmente centinaia di volte per turno, provocano affaticamento dell'operatore.

Qualunque sia l'applicazione che suscita il vostro interesse per la tecnologia dei punzoni per incisione su metallo, abbinare il metodo scelto alle effettive esigenze evita sia investimenti insufficienti (che portano a problemi di qualità) sia investimenti eccessivi (che immobilizzano capitale in capacità non necessarie). Partite da ciò che dovete realizzare, quindi risalite indietro fino agli strumenti più adatti.

Comprendere i requisiti della vostra applicazione vi prepara alla considerazione successiva: come vengono effettivamente prodotti i punzoni personalizzati per incisione su metallo e quali caratteristiche distinguono gli utensili di alta qualità dai prodotti generici.

Come vengono prodotti i punzoni personalizzati per incisione su metallo

Vi siete mai chiesti cosa accade tra la consegna del vostro file con il logo e la ricezione di un timbro metallico personalizzato di precisione, in grado di produrre impressioni perfette? Il processo produttivo è molto più complesso di quanto la maggior parte degli acquirenti immagini — e comprenderlo vi aiuta a valutare i fornitori, a definire tempistiche realistiche e a riconoscere la qualità al primo sguardo.

A differenza dei set di caratteri pronti all’uso, i timbri metallici personalizzati richiedono un’ingegnerizzazione specializzata in ogni fase. Ogni decisione — dalla scelta della qualità del materiale ai parametri del trattamento termico — influisce direttamente sulle prestazioni del timbro durante migliaia di impressioni. Esaminiamo insieme l’intera sequenza produttiva che trasforma l’acciaio grezzo in componenti di precisione per timbri e matrici.

Dal file di progettazione alla matrice finita

Il percorso che va dal concetto al punzone metallico personalizzato finito segue una sequenza sistematica in cui i controlli di qualità a ogni stadio determinano le prestazioni finali. Saltare o accelerare qualsiasi fase comporta un prezzo da pagare in termini di usura prematura, impronte non uniformi o addirittura di completo guasto del punzone.

- Revisione della progettazione e dell’ingegnerizzazione: Il vostro disegno o il file CAD viene analizzato per valutarne la stampabilità. Gli ingegneri valutano lo spaziamento dei caratteri, lo spessore delle linee e la risoluzione dei dettagli per garantire che il disegno venga trasferito in modo pulito sotto l’azione dell’impatto. I dettagli eccessivamente fini, che non sopravvivrebbero al processo di stampaggio, vengono segnalati per essere modificati.

- Selezione dei materiali: Sulla base del materiale del pezzo da lavorare, del volume di produzione e del metodo di applicazione della forza, gli ingegneri specificano la tipologia adeguata di acciaio per utensili o la composizione in carburo. Questa scelta definisce definitivamente le caratteristiche di durezza, tenacità e resistenza all’usura.

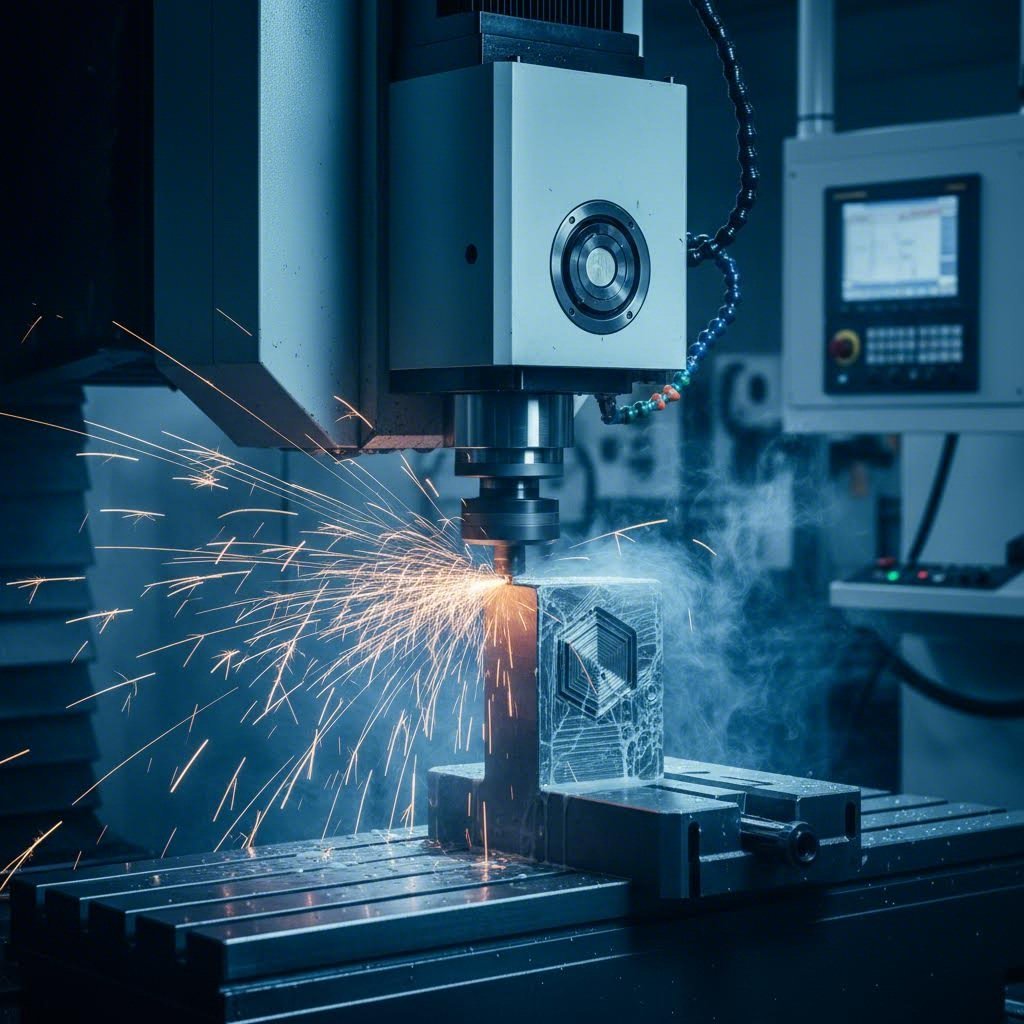

- Lavorazione CNC o mediante EDM: La lavorazione controllata da computer rimuove materiale per creare la geometria di base del timbro. Per loghi complessi o dettagli fini, la lavorazione a scarica elettrica (EDM) realizza caratteristiche che gli utensili da taglio convenzionali non riescono a ottenere: il materiale viene eliminato mediante scintille elettriche controllate, consentendo di produrre angoli interni affilati e contorni complessi.

- Trattamento Termico: Il timbro lavorato subisce cicli di riscaldamento e raffreddamento accuratamente controllati per raggiungere la durezza desiderata. Questo passaggio fondamentale trasforma l’acciaio relativamente tenero e facilmente lavorabile in un acciaio temprato adatto all’impiego come utensile, in grado di resistere a migliaia di colpi. L’accuratezza della temperatura, i tempi di permanenza alla temperatura di trattamento e i metodi di tempra devono essere adeguati alla specifica qualità dell’acciaio.

- Finitura e lucidatura: La rettifica e la lucidatura successive al trattamento termico perfezionano le superfici e definiscono con precisione i contorni dei caratteri. La qualità di questa finitura influisce direttamente sulla chiarezza dell’impronta: le superfici irregolari del timbro trasferiscono le proprie imperfezioni su ogni segno da esso impresso.

- Verifica della qualità: L'ispezione finale conferma che l'accuratezza dimensionale, i valori di durezza e la finitura superficiale rispettano le specifiche. I produttori professionali documentano queste misurazioni, fornendo registri di tracciabilità che supportano il vostro sistema di gestione della qualità.

Secondo Green Oak Tool , il processo di fabbricazione dello stampo da imbutitura inizia con un software informatico che pianifica ogni fase, dall'inizio alla fine. Questa base digitale—combinata con la lavorazione CNC, l'elettroerosione (EDM), la prototipazione e l'esperienza consolidata nella costruzione tradizionale di utensili e stampi—garantisce la conformità geometrica e alle specifiche del vostro prodotto ancor prima dell'avvio della produzione fisica.

Fattori ingegneristici che influenzano le prestazioni dello stampo

Cosa distingue uno stampo da imbutitura in grado di resistere a 500.000 impressioni da uno che si guasta dopo soli 5.000? La risposta risiede nelle scelte ingegneristiche effettuate ancor prima dell'avvio della produzione—e negli strumenti di simulazione in grado di prevedere le prestazioni nel mondo reale.

Gli stampi moderni su misura per la stampatura di metalli traggono vantaggio dalla simulazione ingegneristica assistita da computer (CAE), che identifica potenziali problemi prima di tagliare qualsiasi acciaio. Come osservato da DFE-Tech , la simulazione precoce e l’ottimizzazione del processo aiutano a identificare e risolvere problemi quali crepe, grinze o spessori non uniformi ancor prima dell’avvio della produzione. Questa capacità predittiva riduce i rischi produttivi, ottimizzando al contempo la geometria e i parametri del processo.

Principali fattori ingegneristici che influenzano la qualità dello stampo:

- Ottimizzazione della geometria del carattere: Angoli di sformo, raggi d’angolo e profondità di svasatura progettati per staccarsi in modo pulito dal materiale del pezzo in lavorazione, senza aderenza o deformazione

- Analisi della distribuzione delle sollecitazioni: Identificazione dei punti di concentrazione di tensione elevata che potrebbero causare crepe premature o scheggiature sotto impatto ripetuto

- Modellazione del flusso del materiale: Previsione di come il metallo del pezzo in lavorazione si sposterà durante la stampatura, per garantire impronte complete e coerenti

- Previsione del comportamento termico: Comprendere in che modo il trattamento termico influenzerà le dimensioni finali e compensare tale effetto nella fase di lavorazione meccanica

Queste competenze ingegneristiche spiegano perché i certificati di conformità sono fondamentali. I produttori in possesso della certificazione IATF 16949 — lo standard di gestione della qualità del settore automobilistico — dimostrano processi ingegneristici sistematici in grado di ridurre i difetti. Ad esempio, Le soluzioni Shaoyi per matrici di precisione combinano la certificazione IATF 16949 con avanzimate simulazioni CAE, ottenendo un tasso di approvazione al primo passaggio pari al 93%, che riflette una solida disciplina ingegneristica.

Prototipazione rapida rispetto agli utensili per la produzione

I tempi previsti variano notevolmente a seconda che si necessiti di utensili per prototipi destinati alla validazione oppure di serie di matrici per stampaggio metallico di qualità produttiva, destinate alla produzione su larga scala.

Prototipazione rapida dà la priorità alla velocità rispetto alla massima durata. Cicli semplificati di trattamento termico, riduzione dei passaggi di finitura e strategie di lavorazione più rapide consentono di ottenere punzoni funzionali in soli 5 giorni, permettendovi di convalidare i progetti, testare i parametri di marcatura e verificare la compatibilità con il pezzo prima di impegnarvi nella realizzazione degli utensili per la produzione. Questi punzoni prototipali possono resistere a migliaia di impressioni, ma non sono ottimizzati per una lunga vita operativa.

Utensili per la produzione prevede un investimento aggiuntivo di tempo nella preparazione del materiale, nella lavorazione di precisione, nel trattamento termico ottimale e nella finitura accurata. Si prevede un tempo di consegna compreso tra 2 e 4 settimane per matrici personalizzate per la stampaggio a freddo destinate alla produzione su larga scala. Questo investimento offre vantaggi significativi sotto forma di maggiore durata operativa, qualità costante delle impressioni durante le diverse serie produttive e riduzione dei costi di utensileria per singolo pezzo, calcolati su centinaia di migliaia di impressioni.

La scelta tra i due approcci dipende dalla fase del vostro progetto:

| Da considerare | Prototipo rapido | Utensili per la produzione |

|---|---|---|

| Tempo di consegna tipico | 5-10 giorni | 2-4 settimane |

| Durata prevista | 5.000–20.000 impressioni | 100.000–500.000+ impressioni |

| Migliore utilizzo | Convalida del progetto, campionamento | Produzione manifatturiera |

| Grado del materiale | Acciaio per utensili standard | Acciaio per utensili premium o carburo |

| Livello di documentazione | Ispezione di base | Registri di qualità completi |

| Costo per impressione | Maggiore (vita utile più breve) | Minore (ammortizzata sul volume) |

I produttori che offrono entrambe le capacità—come Shaoyi, con la loro prototipazione rapida in soli 5 giorni affiancata alla produzione su larga scala—garantiscono flessibilità per validare rapidamente i progetti e passare successivamente a utensili di produzione ottimizzati una volta confermate le specifiche.

Com’è realmente la produzione di qualità

Come si distingue la produzione personalizzata di stampi di qualità dalla produzione commodity? Prestare attenzione a questi indicatori:

- Consulenza ingegneristica: I produttori di qualità esaminano il vostro progetto per verificarne la stampabilità prima di fornire un preventivo, individuando potenziali problemi anziché limitarsi a realizzare qualsiasi file inviato.

- Certificazione del materiale: Strumento di tracciabilità della documentazione per l'acciaio fino ai numeri specifici dei lotti con composizione chimica e proprietà meccaniche verificate

- Controlli di processo: Parametri documentati del trattamento termico, attrezzature per ispezioni calibrate e punti di controllo qualità sistematici durante l'intero processo produttivo

- Ispezione del primo campione: Verifica che i timbri prodotti inizialmente rispettino tutte le specifiche prima della spedizione dell’intero ordine

- Garanzie di prestazione: Fiducia nel loro processo dimostrata attraverso le condizioni della garanzia e la tempestività nella risposta a eventuali problematiche qualitative

La differenza tra un tasso di approvazione al primo passaggio del 93% e i tassi di rifiuto medi del settore comporta implicazioni significative in termini di costi e tempistiche per i vostri progetti. Quando valutate fornitori di timbri metallici personalizzati, chiedete informazioni sulle loro competenze ingegneristiche, sui certificati di conformità e sulle metriche qualitative: questi indicatori rivelano molto di più rispetto ai soli prezzi quotati.

Una volta acquisiti i fondamenti della produzione, siete pronti ad approfondire le tecniche operative che massimizzano le prestazioni e la durata dei timbri nelle vostre applicazioni specifiche.

Tecniche operative e manutenzione dei timbri

Hai scelto il tipo di timbro giusto, abbinato correttamente i materiali e investito in utensili di qualità, ma tutto ciò non conta nulla se la tua tecnica compromette i risultati. Che tu sia alle prime armi con la marcatura a lettere o un operatore esperto che cerca di ottimizzare il proprio processo, padroneggiare i fondamenti dell’applicazione della forza e della manutenzione determina direttamente la qualità dell’impronta e la durata del timbro.

Considera il tuo timbro e la matrice come strumenti di precisione che richiedono rispetto. Una tecnica corretta garantisce impronte nitide e costanti ogni volta. Abitudini scorrette accelerano l’usura, producono impronte illeggibili e trasformano il tuo investimento in utensili in semplice rottame metallico molto prima del necessario.

Raggiungere una profondità di impronta costante

L’irregolarità della profondità è una delle frustrazioni più comuni nella marcatura a timbro. Un carattere risulta profondo e leggibile, mentre il successivo appena graffia la superficie. Quali sono le cause di questa variazione — e come si può eliminarla?

Per le applicazioni di timbri manuali per lettere e numeri, la tecnica è più importante della forza bruta. Secondo DeVore Engraving, una profondità uniforme è essenziale per garantire chiarezza senza indebolire il componente; inoltre, l’uso competente dei timbri manuali produce impressioni di alta qualità quando viene applicata la tecnica corretta.

Padroneggia questi fondamenti per ottenere timbrature manuali costanti:

- Fissa saldamente il pezzo da lavorare: Qualsiasi movimento durante l’impatto causa impressioni superficiali o doppie. Utilizza un blocco da banco in acciaio, una morsa o un dispositivo dedicato che impedisca lo spostamento.

- Posiziona in posizione perpendicolare: Tieni il timbro perfettamente verticale rispetto alla superficie di lavoro. Anche un leggero angolo genera una profondità irregolare dei caratteri e segni distorti.

- Colpisci una sola volta con decisione: Un singolo colpo deciso del martello è preferibile a diversi colpi esitanti. Colpire con incertezza produce impressioni sovrapposte che sfocano i contorni dei caratteri.

- Adatta la forza al materiale: L'alluminio richiede colpi più leggeri rispetto al rame; l'acciaio dolce richiede invece una forza maggiore rispetto a entrambi. Esercitarsi su materiale di scarto per calibrare la propria tecnica

Le operazioni di stampaggio con set basati su presse eliminano la maggior parte delle variabili tecniche, ma introducono considerazioni relative alla messa a punto. Un’allineamento corretto della matrice, impostazioni costanti della profondità di corsa e una regolazione adeguata della pressione garantiscono risultati ripetibili in tutta la produzione. Come osservato da Die-Made, lo stampaggio controllato dalla macchina assicura coerenza, e una calibrazione regolare della pressa combinata con standard rigorosi nella costruzione degli utensili mantiene tale coerenza anche su lunghi cicli produttivi.

Quando persistono impressioni superficiali nonostante una tecnica corretta, indagare le seguenti cause radice:

- La durezza del pezzo in lavorazione supera la capacità dello stampo: valutare la sostituzione con uno in carburo

- La tonnellata della pressa è insufficiente per le dimensioni dei caratteri e la combinazione materiale

- La faccia dello stampo è usurata e non trasferisce più la profondità completa del carattere

- La superficie del pezzo in lavorazione è contaminata, impedendo uno spostamento pulito del materiale

Prolungare la durata operativa dello stampo

I timbri di qualità rappresentano investimenti significativi: proteggere tale investimento mediante una corretta manutenzione ne massimizza il rendimento. La differenza tra un timbro che dura 10.000 impressioni e uno che ne resiste 100.000 dipende spesso dalla disciplina nella manutenzione, piuttosto che dalla qualità del materiale.

Applicare queste migliori pratiche di manutenzione:

- Pulire dopo ogni utilizzo: Rimuovere residui metallici, residui di lubrificante e contaminanti con solventi e spazzole adeguati. I residui accumulati vengono trasferiti alle impressioni successive e accelerano l’usura.

- Ispezionare regolarmente le facce dei timbri: Esaminare i bordi dei caratteri per verificare scheggiature, arrotondamenti o accumuli. Individuare precocemente l’usura evita che problemi di qualità si ripercuotano sui pezzi prodotti.

- Applicare un rivestimento protettivo durante la conservazione: Un sottile strato di olio previene la corrosione sui timbri in acciaio per utensili durante periodi prolungati di stoccaggio. Asciugare accuratamente prima dell’uso per evitare di contaminare i pezzi da lavorare.

- Conservare in ambienti controllati: L'umidità accelera la formazione della ruggine; le escursioni termiche causano variazioni dimensionali. Un immagazzinaggio in ambiente climatizzato, con custodie o supporti protettivi, prolunga la durata operativa

- Manutenzione degli utensili battenti: Le facce martellate deformate (a fungo) e i componenti usurati delle presse trasferiscono danni ai vostri timbri. Sostituire o rifinire le superfici battenti prima che compromettano la precisione degli utensili

Secondo Linee guida per la manutenzione Die-Made , l'utilizzo di lubrificanti adeguati contribuisce a ridurre al minimo l'attrito tra le parti mobili, limitando usura e deterioramento. Le matrici regolarmente lubrificate funzionano in modo fluido, con conseguente riduzione del rischio di guasti durante le operazioni di stampaggio.

Risoluzione dei problemi comuni nello stampaggio

Anche con una tecnica corretta e una manutenzione adeguata, talvolta possono verificarsi problemi. Sapere come diagnosticare e correggere tempestivamente tali inconvenienti riduce al minimo le interruzioni produttive ed evita sostituzioni non necessarie dei timbri.

Impressioni poco profonde indicano generalmente una forza insufficiente, una durezza del pezzo in lavorazione superiore alla capacità dello stampo o delle facce dello stampo usurati. Verificare le impostazioni della forza, confermare la compatibilità del materiale e ispezionare lo stato dello stampo prima di presumere che sia necessaria la sostituzione.

Segni irregolari suggeriscono problemi di allineamento: lo stampo non è perpendicolare alla superficie di lavoro, il pezzo non è fissato correttamente oppure l’allineamento della pressa si è spostato. Come osserva Die-Matic, un’allineamento errato della pressa e incoerenze nello stampo causano scostamenti dalle tolleranze dimensionali dei pezzi; una calibrazione regolare della pressa, abbinata a controlli sulla ripetibilità degli utensili, garantisce risultati costanti.

Distorsione dei caratteri è spesso causata da una forza eccessiva, dal surriscaldamento dello stampo durante una produzione rapida o dall’impatto di uno stampo alfabetico usurato a un angolo non perpendicolare. Ridurre progressivamente la forza, consentire il raffreddamento tra sessioni intensive di marcatura e verificare il posizionamento perpendicolare.

Bave o bordi irregolari le impressioni indicano spesso utensili smussati o tolleranze di gioco non corrette. Die-Matic raccomanda di mantenere le opportune tolleranze di gioco degli utensili e di utilizzare rivestimenti resistenti all’usura sugli stampi per prolungarne la durata e ridurre il tasso di difetti.

Quando sostituire rispetto a quando ricondizionare

Non ogni timbro usurato richiede necessariamente la sostituzione. L’usura leggera dei bordi, la contaminazione superficiale e la leggera corrosione possono spesso essere risolte mediante ricondizionamento — ad esempio pulizia, lucidatura leggera o affilatura professionale — che ripristina le prestazioni a una frazione del costo della sostituzione.

Tuttavia, alcuni tipi di danneggiamento richiedono obbligatoriamente la sostituzione:

- Elementi carattere scheggiati o rotti, non recuperabili

- Usura significativa della faccia dello stampo che riduce la profondità dei caratteri oltre i limiti accettabili

- Fessurazioni nel corpo dello stampo, indicative di rottura per fatica

- Deformazioni causate da un utilizzo improprio o dall’applicazione di forze eccessive

Stabilire gli intervalli di ispezione in base al proprio volume produttivo. Le operazioni ad alto volume potrebbero prevedere ispezioni settimanali; gli utenti a basso volume potrebbero effettuare controlli mensili. Documentare lo stato del timbro nel tempo per identificare i modelli di usura e prevedere i tempi di sostituzione prima che problemi di qualità interessino i pezzi prodotti.

Una volta acquisiti i principi operativi e le nozioni fondamentali sulla manutenzione, si è in grado di valutare i fornitori di timbri in base a ciò che effettivamente conta per le proprie applicazioni e esigenze specifiche.

Selezione del fornitore di timbri più adatto alle proprie esigenze

Si sono già appresi i diversi tipi di timbri, compresa la compatibilità dei materiali, e si sono acquisite le corrette tecniche operative; ma dove acquistare effettivamente i timbri in metallo per matrici che rispondano ai propri standard? Il fornitore scelto influenza ogni aspetto, dalla qualità iniziale fino all’assistenza a lungo termine, e il prezzo più basso raramente garantisce il miglior valore.

Muoversi sul mercato può risultare travolgente. I fornitori di cataloghi offrono comodità per articoli standard. I produttori su misura realizzano esattamente ciò di cui avete bisogno. I fornitori specializzati si concentrano su settori o applicazioni specifiche. Comprendere cosa offre ciascun tipo di fornitore — e quali domande porre — vi aiuta a individuare il partner più adatto alle vostre esigenze specifiche.

Valutare i fornitori di timbri oltre il prezzo

Il prezzo per singolo timbro rivela quasi nulla sul costo totale di proprietà. Un timbro meno costoso che si consuma dopo 5.000 impressioni ha un costo molto superiore rispetto a uno strumento premium in grado di resistere fino a 50.000 impressioni. Secondo La guida alla selezione dei fornitori di KY Hardware , il prezzo più basso per singolo componente raramente corrisponde al miglior valore: il vero valore deriva da un fornitore che agisce come partner strategico.

Valutate i potenziali fornitori secondo queste dimensioni fondamentali:

- Qualità dei materiali e documentazione: Possono fornire certificati di materiale che traccino l'acciaio per utensili fino a specifici numeri di lotto termico? Gli utensili per imbutitura di precisione di qualità sono accompagnati da specifiche verificabili, non da generiche dichiarazioni di conformità

- Capacità di personalizzazione: Offrono consulenza ingegneristica oppure si limitano a produrre qualsiasi file venga loro fornito? I fornitori che esaminano i progetti per verificarne la stampabilità individuano i problemi prima che diventino errori costosi

- Tempo di consegna: Qual è un cronoprogramma realistico per il vostro progetto e offrono opzioni accelerate quando i tempi stringenti lo richiedono?

- Supporto Tecnico: Gli ingegneri vi aiuteranno a risolvere i problemi applicativi o il rapporto termina con la spedizione?

- Attestazioni di certificazione: La certificazione ISO 9001:2015 dimostra una disciplina di base nella gestione della qualità; la certificazione IATF 16949 indica un controllo dei processi conforme agli standard del settore automobilistico

Come osservato da Standard Die, i migliori servizi di personalizzazione includono l’assistenza nella progettazione, la scelta dei materiali, l’individuazione delle finiture e la fornitura di competenze ingegneristiche lungo tutto il processo, non semplicemente la capacità produttiva

Considerazioni sulla scelta tra punzonatura personalizzata e punzonatura standard

Quando ha senso utilizzare un set standard di timbri con lettere e numeri, e quando è invece opportuno investire in matrici personalizzate per la marcatura su metallo? La decisione dipende dalle specifiche esigenze applicative e dal contesto produttivo.

Timbri standard sono indicati quando:

- Le esigenze di marcatura prevedono caratteri alfanumerici standard

- Il volume non giustifica l’investimento in attrezzature personalizzate

- La disponibilità immediata è più importante di un’ottimizzazione perfetta

- Applicazioni come un kit per marcatura su alluminio per un uso occasionale in officina o timbri con lettere dell’alfabeto per progetti artigianali

Matrici personalizzate diventano convenienti quando:

- Loghi, simboli o marchi proprietari richiedono disegni unici

- Volumi elevati giustificano l'ammortamento dei costi degli utensili su tutta la produzione

- Tolleranze specifiche o requisiti di materiale superano le offerte standard

- Hai bisogno di un timbro metallico personalizzato che i concorrenti non possono replicare

Lo stampo standard sottolinea che lo stampaggio metallico personalizzato offre vantaggi senza pari, tra cui la compatibilità con i tuoi componenti specifici, l'affidabilità garantita dal coinvolgimento ingegneristico, la precisione nella realizzazione secondo le tue tolleranze e la proprietà esclusiva dei tuoi progetti.

| Tipo di fornitore | Migliore per | Tempo di consegna tipico | Livello di personalizzazione | Considerazioni principali |

|---|---|---|---|---|

| Produttori personalizzati certificati (ad es. Shaoyi) | Settore automobilistico, aerospaziale, produzione ad alto volume | 5 giorni (prototipo) fino a 2-4 settimane (produzione) | Personalizzazione completa con simulazione CAE | Certificazione IATF 16949, approvazione al primo passaggio nel 93% dei casi, conformità agli standard OEM |

| Fornitori del catalogo | Set standard di lettere/numeri, esigenze immediate | Lo stesso giorno fino a 1 settimana | Limitato alle opzioni disponibili a magazzino | Comodità e disponibilità; verificare le specifiche dei materiali |

| Produttori generali su misura | Loghi personalizzati, volumi moderati | 1-3 settimane | Design personalizzati senza simulazione avanzata | Richiedere certificati dei materiali e documentazione sulla qualità |

| Fornitori specializzati | Applicazioni settoriali specifiche (gioielleria, pelle) | Varia in base alla complessità | Design ottimizzati per l'applicazione | Elevata competenza in materiali e tecniche specifiche |

Domande da porre prima dell'ordine

Non date nulla per scontato: verificate. Le domande giuste consentono di valutare le capacità del fornitore ed evitare costose incongruenze tra i vostri requisiti e le sue effettive capacità produttive.

Riguardo ai materiali e alle tolleranze:

- Quali qualità di acciaio per utensili utilizzate e potete fornire i certificati di materiale?

- Quali tolleranze dimensionali garantiscono i vostri punzoni sull’altezza dei caratteri e sul loro interasse?

- Offrite opzioni in carburo per applicazioni su pezzi lavorati induriti?

Riguardo alla qualità e al processo:

- Quali certificazioni possiede il vostro stabilimento (ISO 9001, IATF 16949, AS9100)?

- Qual è, in genere, il tasso di approvazione al primo passaggio per utensili personalizzati?

- Fornite documentazione ispettiva insieme agli ordini completati?

Informazioni sul supporto e sulle garanzie:

- Quali condizioni di garanzia coprono i difetti di materiale o di fabbricazione?

- Offrite consulenza ingegneristica per l’ottimizzazione del design?

- Qual è il vostro processo per affrontare le problematiche relative alla qualità dopo la consegna?

KY Hardware consiglia di creare una scheda di valutazione ponderata, assegnando un peso specifico a ciascun criterio — Sistemi Qualità, Supporto Ingegneristico, Prezzo, Tempi di Consegna — e quindi valutando obiettivamente ogni fornitore. Questo approccio elimina i pregiudizi personali e identifica il fornitore che meglio risponde alle vostre esigenze più critiche.

Prendere la decisione finale

Il rapporto con il fornitore va ben oltre il vostro primo ordine. Valutate fattori a lungo termine: può crescere insieme alla vostra azienda? I timbri di ricambio corrisponderanno a quelli originali ordinati anni prima? Investe in capacità che potranno essere utili per i vostri progetti futuri?

Per applicazioni automobilistiche o ad alto volume, i fornitori che dimostrano capacità avanzate—come la combinazione, offerta da Shaoyi, della certificazione IATF 16949, della simulazione CAE per la prevenzione dei difetti e della prototipazione rapida entro 5 giorni—stabiliscono standard di riferimento per ciò che rappresenta una produzione professionale. Il loro tasso di approvazione al primo passaggio del 93% riflette una disciplina ingegneristica che si traduce direttamente in un minor numero di componenti scartati e in tempi più rapidi per il completamento dei progetti.

Qualunque sia la vostra applicazione, date priorità a fornitori che operino come partner piuttosto che come semplici gestori di transazioni. Il fornitore giusto vi aiuta a risolvere problemi, ottimizzare i progetti e ottenere risultati di marcatura coerenti con i vostri obiettivi di qualità, non semplicemente a fornire timbri di spedizione che potrebbero o meno soddisfare effettivamente le vostre esigenze.

Domande frequenti sugli stampi a matrice per metalli

1. il numero di Quanto costa un matrice per stampaggio metallico?

I costi degli stampi per imbutitura dei metalli variano da 500 a 15.000 USD, a seconda della complessità, dei requisiti relativi ai materiali e del volume di produzione. Gli stampi manuali per lettere semplici partono da circa 10–50 USD ciascuno, mentre gli stampi personalizzati con logo realizzati in carburo per applicazioni ad alto volume raggiungono il limite superiore della fascia di prezzo. Per applicazioni automobilistiche o aerospaziali che richiedono attrezzature certificate IATF 16949 con simulazione CAE—come quelle prodotte da Shaoyi—l’investimento riflette l’elevata competenza ingegneristica che garantisce tassi di approvazione al primo passaggio pari al 93% e costi significativamente inferiori per singolo pezzo, una volta ammortizzati sul volume complessivo di produzione.

2. Che cos’è uno stampo nell’imbutitura dei metalli?

Uno stampo per imbutitura in lamiera è uno strumento specializzato e temprato che crea impronte permanenti mediante l'applicazione di una forza. A differenza degli utensili da taglio, gli stampi da imbutitura spostano fisicamente il materiale per formare segni rilevati o incassati. Gli stampi vanno da semplici timbri manuali, azionati con martello, a utensili di precisione montati su presse, utilizzati nella produzione automatizzata. Lo stampo deve sempre essere più duro del pezzo da lavorare — tipicamente 58-62 HRC per acciaio per utensili o 70+ HRC per carburo — per trasferire il proprio profilo senza usurarsi prematuramente.

3. Quali sono i quattro tipi di imbutitura metallica?

I quattro principali processi di stampaggio metallico sono lo stampaggio con matrice progressiva (alimentazione continua di nastri attraverso più stazioni), lo stampaggio con matrice a trasferimento (spostamento dei pezzi tra stazioni di matrice separate), lo stampaggio a tranciatura profonda (formatura di componenti a forma di coppa) e lo stampaggio micro/miniaturo (lavorazione di precisione su scala ridotta). Per le applicazioni specifiche di marcatura, i tipi di timbro includono timbri manuali per la portabilità, timbri a piastra per il montaggio su presse, timbri in carburo per materiali induriti e timbri a basso carico per componenti trattati termicamente, dove è fondamentale prevenire la formazione di microfessure.

4. Qual è la differenza tra fusione in stampo e stampaggio metallico?

La fusione in stampo e la stampatura di metalli utilizzano processi fondamentalmente diversi. Nella fusione in stampo il metallo viene fuso e forzato, sotto pressione, negli stampi, generando forme tridimensionali complesse a partire dal materiale fuso. Nella stampatura di metalli l’operazione avviene a freddo: utensili induriti vengono premuti contro lamiere o superfici solide per creare impronte permanenti senza fondere il materiale. Gli stampi per la stampatura riportano dati identificativi, loghi e codici di tracciabilità, mentre gli stampi per la fusione producono intere forme di componenti. Ciascun processo risponde a finalità produttive distinte.

5. Per quanto tempo rimangono utilizzabili gli stampi metallici prima di dover essere sostituiti?

La durata degli stampi varia notevolmente in base alla combinazione di materiali e al metodo di applicazione. Gli stampi in acciaio per utensili standard utilizzati per marcare l’alluminio raggiungono oltre 50.000 impressioni, mentre gli stessi stampi su acciaio inossidabile possono mostrare segni di usura già dopo 5.000 colpi. Gli stampi in carburo utilizzati su materiali temprati possono superare le 500.000 impressioni. I principali fattori che influenzano la longevità includono la corretta tecnica di battitura, la pulizia regolare, l’applicazione di una forza adeguata e l’adeguamento della durezza dello stampo al materiale del pezzo da lavorare. Gli stampi montati su presse presentano generalmente una vita utile maggiore rispetto alle versioni manuali, grazie all’applicazione costante della forza.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —