- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Mitidellente sul punto di fusione dell'alluminio sfatati: intervalli reali delle leghe

Time : 2025-08-29

Comprendere il significato reale della temperatura di fusione

Cercando la temperatura di fusione dell'alluminio, ci si potrebbe aspettare una risposta semplice, un numero preciso. Ma è davvero così semplice? Analizziamo il significato del punto di fusione sia per l'alluminio puro che per le leghe che è più probabile incontrare nelle applicazioni pratiche. Questa chiarezza è essenziale sia che si debba impostare un forno, pianificare un'operazione di saldatura o progettare componenti per ambienti ad alta temperatura.

Cosa intendono i metallurgisti per temperatura di fusione

Per quanto riguarda l'alluminio puro, la situazione è chiara. La punto di fusione dell'alluminio – conosciuta anche come temperatura di fusione dell'alluminio – è una temperatura specifica alla quale il solido si trasforma in liquido. Secondo fonti autorevoli come il manuale ASM, l'alluminio puro fonde a 660,32°C (1220,6°F) (fonte) . Ecco perché spesso ci si chiede, qual è il punto di fusione dell'alluminio? risposto con un singolo valore. Questa temperatura viene misurata in condizioni controllate, tipicamente utilizzando la calorimetria differenziale a scansione (DSC) o l'analisi termica differenziale (DTA).

Solidus e liquidus in termini semplici

Tuttavia, la maggior parte dell'alluminio che utilizzerai non è pura, ma un lega. Le leghe contengono altri elementi (come silicio, magnesio o rame), che provocano la fusione in un intervallo di temperature e non a una temperatura unica. Ecco che entrano in gioco due termini importanti:

- Punto di fusione: La temperatura alla quale l'alluminio puro passa da stato solido a liquido (660,32°C/1220,6°F).

- Solidus: La temperatura al di sotto della quale la lega è completamente solida.

- Liquidus: La temperatura al di sopra della quale la lega è completamente fusa.

- Zona pastosa: L'intervallo di temperatura tra solidus e liquidus in cui la lega è parzialmente solida e parzialmente liquida—immaginatelo come una miscela simile a un frullato.

Per la maggior parte delle leghe commerciali, il punto di fusione dell'alluminio è meglio descritto come un intervallo di fusione autonomia —dal solidus al liquidus—piuttosto che un singolo valore. Questo è il motivo per cui si possono osservare numeri leggermente diversi su schede tecniche o manuali, a seconda della composizione della lega e del metodo di misurazione.

Perché l'alluminio sembra ammorbidirsi prima di fondere realmente

Avete mai notato che le parti in alluminio possono iniziare a perdere resistenza e deformarsi prima di fondere visibilmente? Questo succede perché, quando la temperatura si avvicina al solidus, la struttura della lega inizia a cambiare. Nella zona pastosa , il metallo non è completamente liquido, ma non è più completamente solido. Questo aspetto è importante per la sicurezza: se state effettuando una fusione o saldatura, dovete conoscere il punto di fusione dell'alluminio in gradi Celsius (e il solidus/liquidus della tua lega specifica) per evitare guasti accidentali.

Concetto chiave: La maggior parte delle leghe di alluminio non ha una singola temperatura di fusione: si fondono in un intervallo compreso tra solidus e liquidus. Verifica sempre i dati della tua lega specifica per un controllo del processo sicuro e preciso.

Quindi, la prossima volta che imposti un forno o pianifichi una saldatura, ricorda che il temperatura di fusione dell'alluminio è un singolo numero solo per il metallo puro. Per le leghe, si tratta di un intervallo—e comprendere questa distinzione è fondamentale per ottenere risultati sicuri e di successo. Consulta sempre fonti affidabili come il ASM Handbook o le schede tecniche delle leghe per ottenere i valori più precisi.

Perché le leghe e le condizioni modificano il comportamento alla fusione

Hai mai pensato perché le temperatura di fusione dell'alluminio il numero indicato nel tuo negozio non corrisponde sempre a quello del libro di testo? O perché due partite di lega di alluminio si comportano diversamente anche quando imposti la stessa temperatura del forno? Analizziamo la scienza — e le realtà pratiche — alla base di queste variazioni, così potrai definire con sicurezza il range di fusione, impostare finestre di processo sicure ed evitare spiacevoli sorprese.

Come la composizione modifica il range di fusione

Quando passi dall'alluminio puro alle leghe, le cose diventano interessanti. Gli elementi di lega come silicio (Si), magnesio (Mg), rame (Cu) e zinco (Zn) modificano il punto di fusione della lega di alluminio in modo significativo:

- Silicio (Si): Abbassa la temperatura di liquidus e allarga l'intervallo di fusione — ideale per la fusione, ma significa una zona pastosa più ampia che richiede un controllo accurato.

- Magnesio (Mg): Di norma abbassa il solidus, rendendo le leghe più lavorabili, ma anche più sensibili al surriscaldamento.

- Rame (Cu): Abbassa sia il solidus che il liquidus, ma aumenta la resistenza dopo il trattamento termico. Attenzione a un intervallo di fusione più ampio.

- Zinco (Zn): Crea alcuni dei range di fusione più bassi tra le leghe commerciali: ottimo per la resistenza, ma la finestra di processo è più stretta.

Ad esempio, mentre l'alluminio puro fonde a circa 660°C, le serie comuni di leghe fondono su un intervallo: le leghe della serie 6000 (Mg, Si) hanno un intervallo di fusione di 582–652°C, mentre le serie 7000 (Zn) possono iniziare a fondere già a 477°C. Ecco perché è essenziale definire la temperatura di fusione non solo con un singolo valore, ma con il solidus e il liquidus della tua specifica lega.

Microstruttura, dimensione dei grani ed effetti dei processi precedenti

Immagina due pezzi della stessa lega: uno fuso, uno lavorato. Noterai che possono iniziare ad ammorbidirsi o fondere a temperature diverse. Perché? La microstruttura e la dimensione dei grani giocano un ruolo importante. I grani fini e uniformi (spesso presenti nell'alluminio lavorato o trattato in soluzione) fondono in modo più uniforme, mentre i grani grossolani e irregolari (provenienti da getti o processi poco controllati) possono creare punti caldi locali e una fusione irregolare. Anche il lavoro a freddo o il trattamento termico precedente influenzano il processo. temperatura di fusione dell'alluminio modificando il modo in cui il calore si propaga e quanto rapidamente la struttura si trasforma nella zona pastosa. Quando i grani crescono o si riducono durante il riscaldamento, il loro comportamento di fusione evolve, influenzando la qualità della fusione e il controllo del processo (PMC) .

Considerazioni su ossidi, pressione e atmosfera del forno

Ecco uno scenario pratico: riscaldi una parte in alluminio e noti che non sembra fondere alla temperatura prevista. Spesso, uno strato sottile ma tenace di ossido di alluminio è il responsabile. L' punto di fusione dell'ossido di alluminio (o temperatura di fusione dell'ossido di alluminio ) è molto più alta rispetto a quella del metallo alluminio, ben oltre i 2000 °C. Questa pellicola di ossido agisce come una barriera, ritardando la liquefazione visibile e richiedendo un ulteriore surriscaldamento per una completa fusione. In sistemi di nanoparticelle, questo ossido può persino comprimere il nucleo, modificando leggermente il comportamento di fusione osservato (ScienceDirect) . Nel frattempo, fattori come un aumento della pressione (anche all'interno di un guscio di ossido) possono innalzare leggermente il punto di fusione osservato, mentre atmosfere di forno ricche di ossigeno possono aumentare lo spessore dell'ossido, amplificando l'effetto. Non dimenticare: punto di fusione dell'allumina è molto più alto rispetto a qualsiasi lega di alluminio, quindi la fusione visibile è sempre in ritardo rispetto all'inizio effettivo della liquefazione.

| Fattore | Effetto sulla fusione osservata | Implicazione Pratica |

|---|---|---|

| Elementi di lega (Si, Mg, Cu, Zn) | Riducono o allargano l'intervallo di fusione | Richiedono settaggi precisi del forno; un intervallo pastoso più ampio nelle leghe da fusione |

| Impurità | Possono abbassare il solidus in modo imprevedibile | Rischio di ammorbidimento precoce o di punti caldi |

| Dimensione del grano e microstruttura | Grani fini = fusione uniforme; grani grossolani = fusione irregolare | Maggiore controllo e minori difetti con grani fini |

| Strato di Ossido | Ritarda la fusione visibile; aumenta la necessità di surriscaldamento | Potrebbe richiedere una temperatura apparente più alta per la colata |

| Pressione/Atmosfera | Piccole variazioni nella temperatura di fusione | Generalmente irrilevanti, ma possono avere importanza nelle nanoparticelle o in sistemi sigillati |

- Elenco di controllo prima della fusione:

- ✔️ Confermare l'identificazione della lega (conoscere la tua punto di fusione della lega di alluminio )

- ✔️ Assicurati che tutte le superfici siano pulite (rimuovere ossidi, grasso o sporco)

- ✔️ Verifica che il materiale sia asciutto—rottame umido può causare esplosioni

Attendi una zona di solidificazione più ampia nelle leghe da fusione Al-Si—influenzare e controllare con attenzione l'incremento della temperatura aiuta a mantenere l'uniformità. Adatta sempre il tuo processo alla realtà effettiva temperatura di fusione dell'alluminio della tua lega, non solo al valore relativo al solo alluminio puro.

Successivamente, ti forniremo una tabella di rapido riferimento con i valori di solidus e liquidus per le leghe più comuni, così da poter impostare il tuo forno o la torcia da saldatura con sicurezza.

Intervallo di fusione: riferimento rapido per le leghe di alluminio più comuni

Quando stai pianificando una fusione, un saldatura o anche una riparazione, hai bisogno di qualcosa di più rispetto alla semplice risposta teorica alla domanda “a che temperatura fonde l'alluminio?”. La realtà è che ogni lega ha la sua specifica finestra di solidus–liquidus. Immagina di stare impostando il tuo forno o regolando la torcia—conoscere con precisione la temperatura di fusione dell'alluminio per il tuo tipo di lega può fare la differenza tra un lavoro preciso ed un errore costoso.

Campi di fusione rapido da leghe comuni

Di seguito è riportata una tabella comparativa pratica per alcune delle leghe di alluminio più utilizzate. Questi valori sono tratti da fonti autorevoli, tra cui il Manuale ASM e le schede tecniche delle leghe (ASM International) . I valori effettivi possono variare leggermente a seconda della composizione e del metodo di misurazione, quindi verificare sempre con la scheda tecnica del fornitore per lavori critici.

| Lega | Famiglia prodotto | Solido tipico (°C) | Liquido tipico (°C) | Note |

|---|---|---|---|---|

| 1100 | Ferragine | 643 | 657 | Molto vicino al puro; eccellente lavorabilità; bassa resistenza |

| 3003 | Ferragine | 643 | 655 | Buona resistenza alla corrosione; saldabile; resistenza moderata |

| 5052 | Ferragine | 607 | 649 | Eccellente resistenza alla corrosione; adatto per uso marino |

| 6061 | Ferragine | 582 | 652 | Altamente versatile; buona saldabilità; punto di fusione dell'alluminio 6061 è fondamentale per applicazioni termiche |

| 6063 | Ferragine | 615 | 650 | Preferito per estrusioni; finitura superficiale liscia |

| 7075 | Ferragine | ~477 | 635 | Resistenza molto elevata; limitata saldabilità; intervallo di fusione ridotto |

| A356 | Cetra | 557 | 615 | Lega per fusione comune; buona fluidità; sensibile al surriscaldamento |

| 4043 | Materiale d'apporto (Al-Si) | 573 | 625 | Lega d'apporto; riduce il rischio di crepe nelle saldature; utilizzata con leghe 6xxx e fuse |

Per ulteriori informazioni sugli intervalli di temperatura di fusione dei metalli, consultare il manuale di HYT Guida completa alla temperatura di fusione dei metalli , che include una tabella dettagliata degli intervalli di temperatura di fusione. Queste informazioni saranno utili quando il tuo progetto prevede sfide a temperature elevate.

Lega fusa vs lega deformata a freddo - confronto

- Leghe deformabili (come 1100, 3003, 5052, 6061, 6063, 7075) hanno generalmente intervalli di fusione più stretti, il che semplifica il controllo della temperatura per fondere precisamente l'alluminio. Sono comunemente utilizzate per prodotti in lamiera, piastra ed estrusi.

- Acciai fonditi (come A356) fondono in un intervallo più ampio, richiedendo un controllo accurato per evitare fusione parziale o crepe a caldo durante la fusione.

- Leghe di apporto (come 4043) sono specificatamente progettate per avere punti di fusione più bassi e zone di pastosità più ampie, il che aiuta a ridurre la formazione di crepe durante la saldatura, specialmente per metalli base della serie 6xxx.

Ricorda che la temperatura di fusione dell'alluminio e temperatura di fusione dell'alluminio che utilizzi nella pratica dovrebbe sempre basarsi sulla tua specifica lega e processo. Ad esempio, il punto di fusione dell'alluminio in 6061 è molto più bassa che nell'alluminio puro, quindi impostare il forno o la torcia appena sopra la temperatura di liquidus assicura una fusione pulita senza rischi di surriscaldamento.

Consiglio: 4043 è una lega di apporto Al-Si popolare per saldatura e riparazioni perché il suo intervallo di fusione è inferiore a quello della maggior parte delle leghe di alluminio 6xxx e delle leghe di alluminio da getto. Questo comportamento di solidificazione lo rende la prima scelta per la riduzione delle fessurazioni.

Segna questa tabella tra i preferiti per il tuo prossimo progetto: che tu ti stia chiedendo quale temperatura utilizzare per fondere l'alluminio, che tu stia pianificando una saldatura o che tu debba risolvere un problema di fusione. Proseguiremo esplorando la termodinamica alla base del tempo e dell'energia di fusione, così da passare con sicurezza da dati numerici a risultati reali.

Perché Raggiungere il Valore di Riferimento Non Basta

Hai mai impostato il tuo forno alla temperatura corretta per fondere l'alluminio e hai ancora trovato pezzi non fusi quando hai aperto il coperchio? O ti sei chiesto perché gli scarti sottili si liquefanno rapidamente mentre i lingotti spessi sembrano impiegare un'eternità? È qui che entra in gioco la termodinamica — e comprenderla può farti risparmiare tempo, energia e costosi errori in qualsiasi operazione di fusione dell'alluminio.

Calore specifico e calore latente spiegati in modo semplice

Partiamo da due concetti chiave: calore specifico dell'alluminio e calore latente di fusione . Quando riscaldi l'alluminio, devi innanzitutto aumentare la sua temperatura fino al solidus (l'estremità inferiore dell'intervallo di fusione). Questo richiede energia, misurata dal calore specifico — in pratica, quanta energia serve per riscaldare ogni chilogrammo di un grado Celsius. Una volta raggiunto il solidus, essere semplicemente alla temperatura di fusione dell'alluminio non è sufficiente per trasformarlo completamente in liquido. Ora, devi fornire il calore latente di fusione : l'energia aggiuntiva necessaria per il passaggio di fase da solido a liquido, senza ulteriore aumento di temperatura fino a quando tutto non è fuso.

Per l'alluminio, il il calore latente di fusione è di circa 396 kJ/kg . Questo rappresenta un investimento energetico significativo—spesso trascurato quando si pianificano i cicli di fusione! Se salti questo passaggio o lo fai in fretta, finirai con metallo parzialmente fuso e risultati non uniformi.

Perché è importante mantenere la temperatura

Immagina di gettare in un forno una lastra spessa di alluminio e un pugno di trucioli sottili. I trucioli si fondono quasi istantaneamente, ma la lastra impiega molto più tempo—even if both reach the temperatura di fusione dell'alluminio . Perché? Le masse più grandi assorbono il calore più lentamente e possono avere zone interne più fredde a causa dei gradienti termici. Ecco perché mantenere la temperatura al valore impostato—talvolta chiamato “tempo di permanenza” o “soaking”—è fondamentale. Garantisce che tutte le parti, non solo la superficie, assorbano completamente sia il calore sensibile che quello latente. Se acceleri questa fase, rischi una fusione incompleta, la formazione di scorie o addirittura pericolose eruzioni durante il versamento.

Informazione chiave: Raggiungere la temperatura impostata del forno non significa che l'intera carica di alluminio sia liquida. Considerare sempre il calore latente e i gradienti di temperatura, in particolare con cariche spesse o irregolari.

Strategia di surriscaldamento e finestra di colata

Dunque, come si applica questa conoscenza? Una volta che tutto il metallo è completamente fuso, è generalmente necessario surriscaldare , aumentando leggermente la temperatura al di sopra della liquidus, per migliorare la fluidità e compensare le perdite di calore durante il trasferimento e la colata. Tuttavia, non esagerare: un eccessivo surriscaldamento può aumentare la formazione di scorie e l'assorbimento di idrogeno, danneggiando la qualità della fusione. La pratica migliore è mirare a una finestra di colata ristretta , sufficiente per rimanere appena al di sopra della temperatura di fusione dell'alluminio per la vostra lega, in modo da garantire un flusso pulito senza rischiare difetti.

- Stimare la massa e la forma della carica di alluminio.

- Scegliere una finestra di surriscaldamento target (tipicamente 20–50 °C al di sopra della temperatura di liquidus).

- Pianificare il tempo di permanenza: le parti più spesse richiedono tempi di mantenimento più lunghi.

- Verificare la temperatura con una sonda e controllare la fluidità prima di versare.

Nelle fonderie reali, ciò significa regolare il processo per ogni lotto: la rottame sottile potrebbe richiedere solo un breve tempo di mantenimento, mentre le fusioni spesse richiedono pazienza. Adattare sempre il fusione dell'alluminio processo al lavoro da svolgere.

Successivamente, passeremo dalla teoria alla pratica, mostrandoti come configurare l'operazione di fusione per ottenere risultati puliti e costanti ogni volta.

Configurazione e controllo pratici della fusione per un alluminio pulito

Quando sei pronto per fondere l'alluminio, la differenza tra un versamento uniforme e pulito e un risultato frustrante e pieno di difetti spesso dipende dall'allestimento e dal controllo del processo. Ti sei mai chiesto perché alcune officine ottengono risultati ripetibili mentre altre faticano con scorie, porosità o fusioni inconsistenti? La risposta spesso si trova nei dettagli: scegliere il forno, il crogiolo e i controlli del processo giusti per la tua lega e applicazione. Vediamo insieme le nozioni essenziali, così potrai rispondere con sicurezza alla domanda "a quale temperatura fonde l'alluminio" ed evitare gli errori più comuni.

Scelta del forno e del crogiolo corretti

In modo uguale. La tua selezione influisce su efficienza, pulizia e persino sicurezza. Ecco un rapido riepilogo delle opzioni e dei loro vantaggi e svantaggi pratici, basato su linee guida del settore: temperatura di fusione dell'alluminio in modo uguale. La tua selezione influisce su efficienza, pulizia e persino sicurezza. Ecco un rapido riepilogo delle opzioni e dei loro vantaggi e svantaggi pratici, basato su linee guida del settore:

-

Forni a resistenza elettrica

- Pro: Riscaldamento uniforme su tutti i lati; controllo preciso della temperatura; ideali per mantenimento e fusione di piccoli lotti.

- Contro: Tassi di fusione più lenti rispetto al gas; costi energetici più elevati se non isolati correttamente.

-

Fornaci a crogiolo a gas

- Pro: Riscaldamento rapido; ideale per grandi lotti; flessibile per diverse leghe.

- Contro: Minore precisione nel controllo della temperatura; può introdurre sottoprodotti della combustione; più scorie se surriscaldato.

-

Fornaci a induzione

- Pro: Riscaldamento rapido e uniforme; efficiente dal punto di vista energetico; funzionamento pulito se ben mantenuto.

- Contro: Costo iniziale più elevato; richiede di abbinare il crogiolo alla frequenza; installazione più complessa.

Per i crogioli, i tipi in grafite-argilla e in carburo di silicio (SiC) sono comuni per l'alluminio. La grafite-argilla offre una buona resistenza agli sbalzi termici ed è ampiamente utilizzata, mentre la SiC si distingue per resistenza chimica e durata, specialmente se si utilizzano flux aggressivi o si prevedono cicli frequenti di degasaggio.

Flussaggio, controllo delle scorie e pratiche per ottenere metallo pulito

Hai mai notato come una piccola quantità di scorie possa trasformarsi rapidamente in un grosso problema? Ottenere metallo pulito inizia da pratiche di lavoro corrette. Ecco ciò che devi sapere:

- Utilizzo del flussante: I flussanti aiutano a rimuovere ossidi e impurità, ma possono essere corrosivi per i crogioli. Scegliere flussanti adatti all'alluminio e evitare tipi ricchi di cloruro in ambienti poco ventilati per ridurre al minimo i fumi pericolosi.

- Degasaggio: L'idrogeno disciolto è una causa comune di porosità. Eseguire il degasaggio con gas inerte o tavolette di flussante, ma ricordare: un eccessivo utilizzo di flussante può erodere il crogiolo e contaminare la fusione.

- Pulizia della carica: Utilizzare sempre materiale di carica asciutto e pulito. Rottami o utensili bagnati possono causare eruzioni di vapore esplosive quando entrano in contatto con il bagno fuso.

Controllo della temperatura per evitare danni da surriscaldamento

A quale temperatura fonde l'alluminio? Per l'alluminio puro, la risposta è circa 660 °C, ma la maggior parte delle leghe richiede di impostare il forno appena sopra la temperatura di liquidus – generalmente 20–50 °C più alta – per garantire fusione completa e buona scorrevolezza. Surriscaldare spreca energia, aumenta la scoria e può degradare sia il metallo che l'attrezzatura.

- Termocoppie: Utilizzare termocoppie a contatto o ad immersione per monitorare con precisione la temperatura del bagno. Evitare di affidarsi esclusivamente ai display del punto di regolazione del forno.

- Finestra di surriscaldamento: Mirare a un ridotto surriscaldamento al di sopra del punto di liquidus della lega utilizzata: sufficiente per garantire una colata pulita, senza esagerare per non rischiare difetti.

- Errori Comuni: Surriscaldamento, mescolamento dell'aria nel bagno e utilizzo di rottami bagnati sono tra le principali cause di scorie, porosità e risultati non uniformi.

- Preriscaldare il crogiolo per ridurre lo shock termico.

- Caricare esclusivamente alluminio asciutto e pulito, mai rottami bagnati o unti.

- Aumentare la temperatura appena al di sopra del liquidus della lega (consultare la tabella riassuntiva).

- Rimuovere le scorie man mano che si formano; evitare un mescolamento eccessivo.

- Disperdere i gas con gas inerte o tavolette di flussaggio approvate.

- Verificare fluidità e temperatura prima della colata.

- Versare in modo uniforme per ridurre al minimo le turbolenze e l'ingresso di aria.

La sicurezza prima di tutto: Indossare sempre i DPI - visiera, guanti e abbigliamento protettivo. Non caricare mai metallo bagnato; l'umidità può causare esplosioni violente. Assicurarsi di una buona ventilazione, soprattutto quando si utilizzano fondenti.

Quindi, a quale temperatura si fonde l'alluminio nel tuo processo? Per la maggior parte delle leghe, la tua temperatura per fondere l'alluminio dovrebbe essere impostata appena sopra la temperatura di liquidus, non quella di solidus né quella del metallo puro. Verifica sempre l'intervallo della tua lega, utilizza misurazioni accurate della temperatura e concentrati sulla disciplina del processo per ottenere risultati uniformi e privi di difetti. La scelta della configurazione e dei controlli corretti è fondamentale per una fusione pulita – e ti prepara al successo per colata, saldatura o lavorazione.

Successivamente, illustreremo passo dopo passo come fondere la 6061 di recupero, applicando questi principi nella pratica per ottenere colate di qualità.

Fondere la 6061 di recupero per ottenere colate di qualità

Pre-selezione e pulizia della 6061 di recupero

Ti sei mai chiesto perché alcuni getti prodotti con alluminio riciclato risultano puliti e resistenti, mentre altri presentano molti difetti? Tutto inizia con una corretta preparazione. Prima ancora di pensare ad aumentare la temperatura di fusione dell'alluminio , assicurati che la materia prima sia adeguata. Ecco come fare:

- Verifica l'identità della lega: Utilizza uno scanner XRF o la documentazione del fornitore per confermare che il tuo rottame sia effettivamente 6061. Mescolare leghe diverse può modificare la temperatura di fusione dell'alluminio e le proprietà finali.

- Rimuovi rivestimenti e contaminanti: Elimina pitture, vernici e adesivi. La raschiatura meccanica o una pulizia chimica leggera garantisce che nulla di indesiderato entri nel tuo bagno di fusione.

- Asciuga la materia prima in forno: L'umidità è il tuo nemico, specialmente con fusione delle lattine di alluminio rottame sottile. Asciugalo a bassa temperatura per eliminare l'acqua e gli oli, riducendo il rischio di porosità da idrogeno.

Impostazioni del forno e sequenza di carica

Con il vostro rottame pulito e asciutto, è il momento di configurare il forno. Per il 6061, si desidera mirare a una temperatura di fusione dell'alluminio appena superiore al suo liquidus. Secondo fonti attendibili, il solidus del 6061 è di circa 582°C (1080°F) e il liquidus è intorno ai 652°C (1206°F) (ASM International) . Ecco una sequenza pratica di carica per risultati sicuri e ripetibili:

- Preriscaldare il crogiolo per ridurre al minimo lo shock termico e la contaminazione.

- Caricare una piccola quantità di rottame 6061 asciutto e pulito come iniziatore: questo aiuta a creare una pozza fusa per fondere più facilmente i pezzi più grandi.

- Aggiungere gradualmente il resto del materiale, mantenendo un aumento costante della temperatura.

- Aumentare la temperatura del forno fino a poco sopra i 652°C (1206°F) - la temperatura raccomandata temperatura alla quale l'alluminio fonde per 6061—mirare a una finestra di surriscaldamento di 10–30°C sopra la temperatura di liquidus per ottenere la migliore fluidità.

- Rimuovere con uno strumento pulito qualsiasi scoria iniziale (ossidi superficiali).

Linee guida per degasaggio, aggiunta di fondenti e versamento

Una volta che il bagno è completamente fuso e pulito, è il momento di effettuare le operazioni finali che determinano la qualità della fusione:

- Mescolare delicatamente il fuso per omogeneizzare temperatura e composizione—evitare un'agitazione eccessiva che introduca aria.

- Eseguire il degasaggio utilizzando un gas inerte (come l'argon) o tavolette per degasaggio approvate per rimuovere l'idrogeno disciolto. Questo passaggio è particolarmente importante per materiali di riciclo e fusione delle lattine di alluminio .

- Aggiungere un modificatore di struttura se richiesto per la vostra applicazione—questo aiuta a controllare la dimensione del grano per migliorare le proprietà meccaniche.

- Verificare la fluidità e la temperatura del fuso con una sonda calibrata. Assicurarsi di trovarsi ancora nell'intervallo ottimale per il versamento (tipicamente 660–680°C per il 6061, ma consultare sempre la scheda tecnica della vostra lega).

- Versare in modo uniforme attraverso i canali puliti e preriscaldati per ridurre al minimo le turbolenze e prevenire l'intrappolamento dell'aria.

La sicurezza prima di tutto: Indossare sempre i DPI – schermo facciale, guanti e abbigliamento resistente al calore. Assicurarsi che il posto di lavoro sia ben ventilato e non aggiungere mai scaglie bagnate alla fusione. L'umidità può causare pericolose esplosioni di vapore.

Consiglio sulla qualità: Evitare un surriscaldamento eccessivo e lunghi tempi di mantenimento a temperature elevate. Un'esposizione prolungata al di sopra della temperatura liquidus può causare perdita di magnesio e un aumento dell'assorbimento di idrogeno, che danneggiano la qualità della fusione. Una miscelazione delicata riduce al minimo la turbolenza e diminuisce la porosità.

Sembra complicato? Nella pratica, un processo rigoroso fa tutta la differenza. Di seguito è riportata una sequenza di riferimento rapida per fondere scaglie di tipo 6061:

- Identificare e ordinare le scaglie 6061.

- Rimuovere rivestimenti e contaminanti.

- Essiccare tutti i materiali prima dell'utilizzo.

- Preriscaldare il crogiolo.

- Caricare le scaglie iniziali, quindi aggiungere gradualmente il restante metallo.

- Aumentare la temperatura del forno appena al di sopra dei 652°C (1206°F).

- Sgommare la schiuma.

- Mescolare delicatamente.

- Disperdere i gas con gas inerte/tavolette.

- Aggiungere il modificatore della struttura cristallina, se necessario.

- Verificare la fluidità e la temperatura.

- Versare in modo uniforme attraverso i canali puliti.

Un'ultima nota: il reimpegno di scaglie, che provengano da ritagli di lamiere o da fusione delle lattine di alluminio può alterare la composizione chimica nel tempo, specialmente se si mescolano leghe differenti o si perde magnesio durante il mantenimento a temperature elevate. Un rigoroso controllo dei materiali di recupero e un attento monitoraggio del processo aiutano a garantire che le tue fusioni rispondano alle aspettative.

Seguendo queste buone pratiche, diventerai un esperto della temperatura di fusione dell'alluminio per 6061 e produrre fusioni resistenti e prive di difetti. A questo punto, colleghiamo questi fondamenti di fusione alle sfide di saldatura, brasatura e produzione additiva, dove l'intervallo di fusione e il controllo del processo sono altrettanto critici.

Implicazioni della saldatura, brasatura e produzione additiva degli intervalli di fusione

Quando si passa dalla fusione e dalla colata alla giunzione o alla produzione additiva, comprendere l' temperatura di fusione dell'alluminio è solo il primo passo. Perché talvolta le saldature si rompono o perché un giunto brasato non riesce a fluire? Analizziamo come l'intervallo tra solidus e liquidus, la scelta del materiale d'apporto e il comportamento degli ossidi influenzano i risultati, così da poter prendere decisioni più informate e sicure, che si tratti di saldare, brasare o costruire strati su strati.

Intervalli di solidus–liquidus e criccatura a caldo

Hai mai notato come alcune saldature in alluminio tendano a rompersi proprio al centro, mentre altre restano resistenti? La risposta spesso risiede nell'ampiezza della zona pastosa della lega — l'intervallo di temperatura tra solidus e liquidus. Le leghe con un intervallo ampio temperatura di fusione dell'alluminio trascorrono più tempo in uno stato parzialmente solido e parzialmente liquido durante il raffreddamento. Questo le rende molto sensibili alla fessurazione a caldo (chiamata anche strappo a caldo o fessurazione da solidificazione), specialmente sotto stress termico o meccanico. Ad esempio, molte leghe della serie 6xxx e 7xxx sono note per la tendenza alla fessurazione a caldo perché le loro zone pastose sono ampie e la loro composizione chimica favorisce la formazione di giunture intercristalline deboli (GlobalSpec) .

Per ridurre al minimo la fessurazione a caldo:

- Scegliere leghe e materiali d'apporto con una zona pastosa stretta, quando possibile.

- Utilizzare tecniche di saldatura che riducano il tempo trascorso nell'intervallo di temperatura critico — velocità di avanzamento più elevate e fonti di calore concentrate sono utili.

- Preriscaldare giunti spessi o fortemente vincolati per ridurre i gradienti termici.

Selezione del materiale d'apporto e finestre di brasatura

Sembra complicato? Ecco una regola pratica: selezionare sempre un metallo d'apporto il cui punto di liquidus sia inferiore al solidus della lega base. Questo garantisce che il metallo d'apporto fonda e scorra prima che il metallo base inizi a indurirsi, assicurando un'ottima saldatura senza rischi di collasso del metallo base. Per la saldatura di leghe della serie 6xxx (come 6061 o 6063), i metalli d'apporto Al-Si come il 4043 sono molto utilizzati per la loro composizione e temperatura di fusione dell'alluminio permettono di ottenere un cordone di saldatura meno sensibile alle fessurazioni (The Fabricator) . Per la brasatura, l'utilizzo di un metallo d'apporto con un punto di liquidus appena inferiore al solidus della lega base crea una finestra operativa sicura: se troppo alto, la lega base si fonde; se troppo basso, si rischia una bagnabilità insufficiente o giunti deboli.

Che dire dell'anodizzazione dopo la saldatura? Se è richiesto un buon abbinamento di colore, si preferiscono i metalli d'apporto della serie 5xxx (Al-Mg), mentre quelli della serie 4xxx (Al-Si) offrono una migliore resistenza alle fessurazioni. Verificare sempre le condizioni operative e i requisiti post-saldatura prima di effettuare la scelta.

Pozzi di fusione e controllo della microstruttura nell'additive manufacturing

Nella produzione additiva (AM), come nella fusione selettiva a laser con letto di polvere, i cicli rapidi di riscaldamento e raffreddamento interagiscono con l'intervallo di fusione della lega creando sfide uniche. Le leghe con ampie zone di pastosità possono essere più soggette a fessurazione durante la solidificazione, specialmente se i parametri del processo non sono compatibili con la temperatura di fusione dell'alluminio . Alcuni gradi richiedono composizioni modificate o particolari controlli del processo — come il preriscaldamento del piano di costruzione o l'adattamento delle strategie di scansione — per garantire una microstruttura priva di fessure.

Immagina di costruire un componente strato dopo strato, per poi scoprire la presenza di crepe o zone deboli dove il pool di fusione si è solidificato troppo rapidamente o in modo irregolare. Per questo motivo, gli ingegneri dei processi AM sperimentano spesso con la composizione delle leghe e la gestione termica al fine di raggiungere il giusto equilibrio tra fluidità, bagnabilità e velocità di solidificazione.

- DO preriscaldare parti spesse o fortemente vincolate per ridurre l'urto termico.

- DO controllare la temperatura tra i passaggi nelle saldature multipassaggio.

- DO pulire meccanicamente o chimicamente lo strato di ossido prima dell'unione.

- Non utilizzare un metallo d'apporto con una temperatura di liquidus superiore alla solidus della lega base per la brasatura.

- Non saltare l'uso del fondente nella brasatura: un fondente adeguato garantisce la rimozione degli ossidi e una buona bagnabilità.

- Non trascurare gli aggiustamenti del processo nella manifattura additiva per leghe con ampie zone pastose.

La pellicola di ossido dell'alluminio ha una temperatura di fusione molto più alta del metallo stesso, spesso superiore ai 2000°C. Per questo motivo, la pulizia meccanica o chimica, e l'uso del corretto fondente per la brasatura, sono essenziali per ottenere giunti resistenti e privi di difetti.

In summary, the temperatura di fusione dell'alluminio il bersaglio per la saldatura, la brasatura o la manifattura additiva non riguarda solo la fusione del metallo, ma anche la gestione della finestra operativa, il controllo della zona pastosa e il fatto che lo strato di ossido non ostacoli il processo. Successivamente, vedremo come questi principi ti aiutano a progettare componenti per servizi a temperature elevate, dove resistenza e affidabilità sono fondamentali.

Progettare con Alluminio a Temperature Vicine a quelle Elevate

Perché la temperatura ammissibile è molto al di sotto di quella di fusione

Quando cerchi a quale temperatura si fonde l'alluminio, potresti trovare valori intorno ai 660°C (1220°F) per l'alluminio puro e valori inferiori per molte leghe. Ma c'è un problema: la temperatura massima in cui è possibile utilizzare l'alluminio in tutta sicurezza in condizioni operative è molto più bassa rispetto al suo punto di fusione. Perché? Perché la resistenza meccanica dell'alluminio, in particolare la resistenza allo snervamento, diminuisce rapidamente all'aumentare della temperatura, molto prima di raggiungere il punto di solidificazione o di fusione. Questo significa che, anche se il metallo è ancora solido, potrebbe non essere più in grado di sopportare i carichi per cui è stato progettato.

Immagina una trave strutturale realizzata in 6061-T6. A temperatura ambiente, potrebbe avere una resistenza allo snervamento di 297 MPa (43 ksi). Tuttavia, quando la temperatura aumenta fino a 150°C (300°F), questa resistenza può scendere a circa 262 MPa (38 ksi), e a 260°C (500°F) si riduce a 124 MPa (18 ksi) (ASM International) . La conclusione? Progetta sempre considerando la resistenza minima prevista alla temperatura operativa reale, non il valore indicato a temperatura ambiente né tantomeno la temperatura di fusione dell'alluminio.

Scelta delle leghe per ambienti di servizio caldi

Quindi, in teoria a quale temperatura fonde l'alluminio e invece praticamente a quale temperatura l'alluminio effettivamente fonderà in sede di progettazione? La risposta dipende dall'applicazione, ma il processo per scegliere la lega corretta è sempre lo stesso. Per servizio a temperature elevate, è necessaria una lega e una condizione (temper) con proprietà meccaniche ben documentate alla temperatura di servizio prevista. Ad esempio, alcune leghe come la 6061, la 5083 e alcune leghe per fonderia (come B201-T7 o D357-T6) dispongono di dati pubblicati che mostrano come la loro resistenza diminuisca all'aumentare della temperatura. Utilizzando queste curve, è possibile stimare in modo conservativo i carichi sicuri e prevenire inconvenienti.

- Definire la temperatura massima di servizio. Qual è la temperatura più alta che il componente dovrà sopportare in esercizio?

- Stilare un elenco ristretto di leghe con comprovata resistenza a temperature elevate. Consultare le schede tecniche del produttore o manuali per conoscere il limite di snervamento e di trazione a tale temperatura.

- Applicare coefficienti di sicurezza. Considerare le incertezze, le variazioni di carico e le conseguenze di un eventuale guasto.

- Verifica i giunti saldati e brasati. Assicurati che il solidus della lega base o di apporto sia sufficientemente al di sopra della temperatura di utilizzo, per evitare ammorbidimento o deformazione per creep.

- Verifica la resistenza alla corrosione e alla fatica. Temperature elevate possono accelerare la corrosione e ridurre la vita a fatica, specialmente in ambienti umidi o aggressivi.

- Concludi con le opzioni di approvvigionamento. Verifica che la lega e la tempra scelte siano disponibili nella forma richiesta (piastra, estrusione, fusione, ecc.).

Regole pratiche con fonti documentate

Sembra complicato? Non deve esserlo. Ecco alcuni promemoria pratici per ogni progettista:

- Non estrapolare mai le proprietà meccaniche dalla temperatura ambiente a temperature elevate – utilizza sempre le curve pubblicate.

- Per la maggior parte degli alluminio strutturali, i limiti conservativi di utilizzo sono generalmente stabiliti tra 150–200°C (300–400°F), decisamente al di sotto della temperatura alla quale l'alluminio fonde.

- Le giunzioni saldate e gli assemblaggi brasati possono richiedere limiti ancora più bassi a causa dell'indebolimento localizzato vicino alla zona di fusione.

- Per applicazioni critiche, consultare le seguenti fonti:

- Schede tecniche del produttore per la lega e la tempra specifiche

- Manuale ASM: Proprietà meccaniche delle leghe di alluminio

- Norme materiali ASTM o EN applicabili

Punto chiave: La temperatura reale di esercizio per l'alluminio è molto al di sotto del suo intervallo di fusione. Basare sempre il progetto su proprietà verificate a temperature elevate, e non solo sulla temperatura nominale di fusione dell'alluminio.

Seguendo questo approccio metodico, eviterai guasti costosi e garantirai che i tuoi progetti in alluminio funzionino in modo affidabile, anche in condizioni di alta temperatura. Prossimamente, affronteremo la risoluzione dei problemi: come individuare e correggere i difetti legati al controllo della temperatura e alla disciplina del processo.

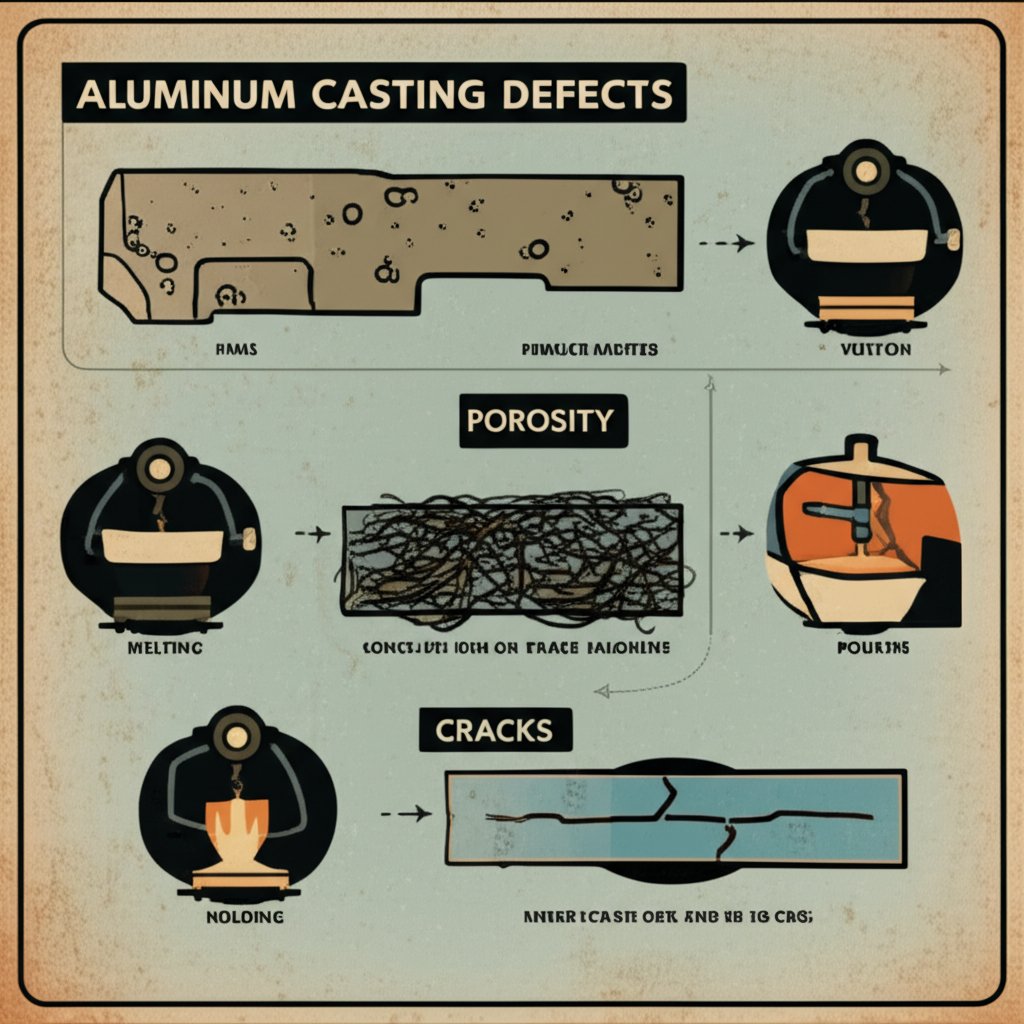

Risoluzione dei problemi di fusione, colata e saldatura

Quando si mira a ottenere fusioni o saldature perfette in alluminio, anche piccoli errori di processo possono causare fastidiosi difetti. È mai capitato di fondere un lotto e notare porosità, crepe o superfici irregolari? O di chiedersi: "a quale temperatura fonde l'alluminio, e perché i risultati variano?" Analizziamo i problemi più comuni – porosità, scorie, crepe a caldo, inclusioni e riempimento insufficiente – e li associamo alle cause principali e a soluzioni efficaci. Con questa guida, sarai in grado di individuare rapidamente i problemi e applicare soluzioni basate sull'esperienza reale di fonderia e saldatura.

Dai Sintomi alla Causa Radice in Pochi Minuti

| Difetto | Provibili cause | Controlli Rapidi | Soluzioni |

|---|---|---|---|

| Porosità (Bolle di Gas) | Materiale umido, permanenza prolungata ad alta temperatura, turbolenza durante la colata, degasaggio insufficiente | Verificare la presenza di umidità nella carica; effettuare test di densità/immersione; ispezionare la superficie per individuare porosità | Utilizzare esclusivamente carica asciutta e pulita; ridurre al minimo il tempo di permanenza in surriscaldamento; degasare accuratamente con gas inerte o pastiglie; versare in modo uniforme |

| Scorie / Ossidazione | Bagno surriscaldato, mescolamento eccessivo, esposizione all'aria, crogiolo sporco | Osservare schiuma grigia/nera sulla superficie del metallo fuso; verificare la presenza di scorie eccessive durante la rimozione in superficie | Ridurre il surriscaldamento; utilizzare coperchi o gas inerti per copertura; evitare di mescolare troppo; pulire regolarmente il crogiolo |

| Fessure a caldo / Lacerazioni a caldo | Zona pastosa ampia (dipendente dall'lega), elevata restrizione, materiale d'apporto errato, raffreddamento rapido | Ispezionare la presenza di crepe lungo le saldature o nelle fusioni (solitamente ai limiti dei grani) | Passare a un materiale d'apporto resistente alle crepe (ad esempio 4043 per leghe 6xxx); preriscaldare le sezioni spesse; regolare la velocità di raffreddamento; riprogettare i giunti per ridurre la restrizione |

| INCLUSI | Pelle di ossido, scorie, rottame sporco, rivestimento del forno usurato | Ispezione metallografica o a raggi X; particelle visibili o striature sulle superfici di frattura | Utilizzare rottame di alta qualità e pulito; usare flux e skimmare accuratamente; mantenere il rivestimento del forno; filtrare il metallo fuso se necessario |

| Riempimento insufficiente / Sotto-riempimento | Bassa temperatura di colata, riempimento lento, stampi freddi, cattivo disegno del sistema di alimentazione | Sezioni incomplete o sottili; freddure; rugosità superficiale | Aumentare la temperatura di colata (entro limiti sicuri); preriscaldare gli stampi; ottimizzare il sistema di alimentazione; evitare colate lente e interrotte |

Controlli preventivi che puoi adottare oggi stesso

- Controllare l'Umidità: Asciugare sempre la carica – in particolare lamiere sottili o lattine di alluminio. Anche una sola goccia d'acqua può causare esplosioni e porosità grave. Ricorda che il punto di fusione della carta d'alluminio è lo stesso dell'alluminio massiccio, ma la sottigliezza della carta la rende particolarmente vulnerabile all'assorbimento di umidità e alla rapida ossidazione.

- Monitorare con cura la temperatura: Impostare il forno appena sopra la temperatura di liquidus della lega – non al punto del metallo puro. Il surriscaldamento favorisce la formazione di scorie e l'assorbimento di idrogeno, mentre il sottoraffreddamento provoca cattivo riempimento e difetti di forma. Se non sai a quale temperatura l'alluminio fonde per la tua lega, consulta la tabella riassuntiva in questa guida.

- Ottimizzare la progettazione dello stampo e dei canali di alimentazione: I percorsi di flusso lisci e ben progettati riducono al minimo la turbolenza e le chiusure fredde. Preriscaldare gli stampi per garantire che il metallo riempia completamente prima della solidificazione.

- Degasare e usare il flux correttamente: Utilizzare gas inerte o tavolette per la degasatura per rimuovere l'idrogeno disciolto e scegliere flux adeguati alla lega e al tipo di forno utilizzati. Evitare un eccessivo utilizzo del flux, che può introdurre nuove impurità.

- Ispezione e manutenzione regolari: Pulire i crogioli, sostituire le fodere usurate e ispezionare gli stampi per verificare eventuali usure o contaminazioni. Anche piccole inclusioni possono causare crepe o indebolire i componenti finiti.

- Utilizzare rottami puliti e identificati: Miscelare leghe sconosciute può ridurre il punto di fusione effettivo e introdurre comportamenti di fusione imprevedibili. Ad esempio, il punto di fusione degli scarti di alluminio è influenzato da rivestimenti e contaminanti: rimuovere sempre le etichette e asciugare in forno prima del caricamento.

Molti difetti di fusione e di saldatura risalgono a due cause principali: il controllo della temperatura in relazione all'intervallo di fusione della lega e la pulizia a ogni fase del processo. Dominare questi aspetti permette di migliorare notevolmente i risultati nella fusione dell'alluminio.

Continuate a riscontrare cicatrici superficiali, bolle o vuoti interni? A volte, anche dopo aver perfezionato le tecniche di base, i difetti persistono. Tecniche avanzate, come l'ispezione a raggi X o con ultrasuoni, o la pressatura isostatica a caldo per componenti di alto valore, possono aiutare a identificare e correggere difetti nascosti. Tuttavia, prevenire è sempre più conveniente rispetto alla riparazione. Mentre affinate il vostro processo, ricordate che anche il punto di fusione della carta d'alluminio non è immune alle variabili del processo: le lamine sottili si ossidano e si fondono rapidamente, quindi il controllo del processo è altrettanto critico rispetto al caso dei materiali massivi.

Pronti a progettare per la affidabilità? Successivamente, concluderemo con indicazioni su come scegliere meglio i fornitori e sulle risorse più utili per il successo nella fusione e lavorazione dell'alluminio.

Scelta Intelligente dei Fornitori e Risorse Consigliate

Dopo aver compreso la scienza alla base della temperatura di fusione dell'alluminio, la domanda successiva è: come applicare questa conoscenza in pratica, soprattutto quando si devono reperire componenti o materiali per applicazioni impegnative? Che tu abbia bisogno di un canale in alluminio su misura per strutture portanti, di un componente in lega di alluminio complesso o di una lastra di alluminio lavorata con precisione, le tue scelte di approvvigionamento determineranno la qualità, il costo e i tempi del tuo progetto.

Dove reperire consulenza e componenti

Sembra complicato? Non deve esserlo. Scegliere il partner giusto significa ottenere molto più che semplice metallo: significa accedere a competenze nella selezione delle leghe, nelle finestre termiche, nell'estrazione e nella lavorazione secondaria. Questo è particolarmente importante quando si lavora vicino alla finestra solvus-liquidus, dove un rigoroso controllo del processo protegge il tuo investimento.

| Fornitore/Percorso | Ambito della soluzione | Migliore per | Punti di forza |

|---|---|---|---|

| Shaoyi Metal Parts Supplier | Estrusioni e assemblaggi automobilistici integrati | Progetti di alta precisione e alto volume | Supporto alla progettazione per la produzione, processi termici controllati, sistemi di qualità automobilistica |

| Officina locale di lavoro su commessa | Produzione personalizzata, piccole serie, riparazioni | Prototipazione o supporto locale | Consegna rapida, collaborazione di persona; potrebbe mancare il controllo avanzato della qualità |

| Mercato online globale | Forme standard (profilo in alluminio, piastra in alluminio, barra, tubo) | Esigenze immediate, ordini di piccole dimensioni | Ampia selezione, recensioni trasparenti; qualità e supporto variabili |

| Centro servizi primario del produttore | Fornitura all'ingrosso di lamiere, piastre, estrusi e alluminio fuso | Ordini grandi e ricorrenti | Qualità costante, tracciabilità, ma minore flessibilità per assemblaggi personalizzati |

Per estrusi su progetto e assemblaggi, collaborare con un fornitore come Shaoyi Metal Parts Supplier garantisce l'esperienza necessaria per gestire finestre di fusione, preriscaldamento degli utensili per estrusione e operazioni di giunzione a valle. Il loro approccio integrato al parti per estrussione in alluminio semplifica il percorso dal progetto alla produzione, riducendo i rischi e migliorando la coerenza—soprattutto per sistemi critici come componenti di sospensioni o telaio, dove la temperatura di fusione dell'alluminio influisce direttamente sulle finestre operative e sulle prestazioni finali del pezzo.

Scelta di un partner produttivo per componenti in alluminio

Immagina di lanciare una nuova piattaforma automobilistica o di aggiornare un assemblaggio strutturale. La differenza tra un lancio riuscito e interventi correttivi costosi dipende spesso dall'approvvigionamento. Ecco cosa cercare:

- Esperienza nei processi termici: Il vostro fornitore può consigliarvi sull'ottone corretto per la temperatura di fusione desiderata o per l'ambiente operativo?

- Produzione integrata: Offrono estrusione, lavorazione meccanica e finitura internamente per un miglior controllo?

- Sistemi qualità: Cercate certificazioni (come IATF 16949) e una comprovata esperienza nel settore industriale impegnativo.

- Esperienza comprovata: Hanno fornito piastre in alluminio ad alta resistenza, fusioni complesse in alluminio o componenti personalizzati in canale di alluminio per applicazioni simili?

Per esigenze di alto volume e alta precisione, un partner con fusione, estrusione e lavorazione meccanica interne, insieme al supporto ingegneristico per la selezione di leghe e processi, vi aiuterà a evitare spiacevoli sorprese e garantire che i vostri componenti soddisfino sia i requisiti di progetto che gli standard normativi.

Letture e standard consigliati

Vuoi approfondire? Ecco alcune risorse autorevoli da consultare quando specifichi leghe, definisci finestre di processo o risolvi problemi legati alla temperatura di fusione dell'alluminio:

- ASM Handbook (Alluminio e Leghe di Alluminio): Dati completi sulle proprietà e linee guida per il processamento

- ASTM E794: Temperature di fusione e cristallizzazione mediante analisi termica

- Schede tecniche del produttore: Per leghe 1100, 3003, 5052, 6061, 6063, 7075, A356 e filo d'apporto 4043

- Norme di settore: Norme ASTM/EN applicabili per profili in alluminio, lastre e prodotti in alluminio fuso

- Articoli tecnici: Sulla fusione dell'alluminio, scelta delle leghe e prevenzione dei difetti

Seleziona processi e partner che rispettano la finestra solidus-liquidus della lega; così potrai evitare difetti e ottenere prestazioni ripetibili.

Facciamo riferimento a fonti affidabili e fornitori esperti, per passare dalla teoria alla produzione con sicurezza—sapendo esattamente qual è la temperatura di fusione dell'alluminio per la lega scelta e come trasformare questa conoscenza in componenti affidabili e di alta qualità.

Domande frequenti sul punto di fusione dell'alluminio

1. Qual è il punto di fusione dell'alluminio puro?

L'alluminio puro fonde a 660,3°C (1220,6°F) in condizioni standard. Questo valore è ampiamente utilizzato nella metallurgia ed è misurato mediante metodi precisi di analisi termica. Tuttavia, la maggior parte dell'alluminio utilizzato nell'industria è legato, quindi il comportamento effettivo di fusione dipende dalla composizione specifica della lega.

2. Perché le leghe di alluminio hanno un intervallo di fusione invece di una singola temperatura di fusione?

Le leghe di alluminio contengono elementi aggiuntivi come silicio, magnesio, rame o zinco, che modificano le loro caratteristiche di fusione. Invece di fondere a una singola temperatura, le leghe passano da solide a liquide entro un intervallo definito dai loro punti di solidus e liquidus. Questo intervallo è fondamentale per impostare in modo sicuro le temperature del forno e delle saldature.

3. Come influisce lo strato di ossido sulla fusione dell'alluminio?

L'alluminio forma naturalmente uno strato sottile di ossido con un punto di fusione molto più alto rispetto al metallo stesso. Questa pellicola di ossido può ritardare la fusione visibile e richiedere temperature più elevate o l'uso di fondenti per ottenere una completa liquefazione. Rimuovere o gestire correttamente questo ossido è essenziale per ottenere risultati puliti nella fusione e nella saldatura.

4. Quali precauzioni bisogna adottare quando si fondono lattine o rottami di alluminio?

Assicurarsi sempre che i rottami e le lattine di alluminio siano puliti e completamente asciutti prima della fusione. L'umidità o i contaminanti possono causare pericolose esplosioni di vapore e introdurre porosità nelle fusioni. Pre-riscaldare la materia prima e utilizzare un'adeguata attrezzatura di protezione personale (PPE) sono aspetti critici per la sicurezza.

5. Come scelgo la lega di alluminio più adatta per applicazioni ad alta temperatura?

Scegliere leghe con proprietà meccaniche documentate alla temperatura di utilizzo prevista, e non basarsi esclusivamente sul loro punto di fusione. Consultare le schede tecniche del produttore o il Manuale ASM per i dati di resistenza a temperature elevate, e applicare sempre opportuni coefficienti di sicurezza per tenere conto della riduzione delle proprietà, significativamente al di sotto della gamma di fusione dell'lega.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —