- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Tipi di Lubrificazione per la Stampaggio della Lamiera: Le 4 Categorie Critiche Spiegate

Time : 2025-12-26

TL;DR

La lubrificazione per lo stampaggio dei metalli rientra generalmente in quattro categorie principali: Oli diretti (per esigenze di lubrificità elevate e lavorazioni gravose), Oli solubili (emulsioni versatili per raffreddamento e uso generale), Prodotti sintetici (per massima pulizia e raffreddamento), e Oli a evaporazione (fluidi evaporabili per applicazioni leggere e prive di residui). La scelta dipende fortemente dalla severità dell'operazione (ad esempio, tranciatura profonda rispetto a punzonatura), dal tipo di metallo e dai requisiti successivi allo stampaggio, come saldatura o verniciatura. La selezione del tipo corretto bilancia il compromesso tra la protezione dell'utensile (lubrificità) e la qualità del pezzo (raffreddamento e lavabilità).

Fattori critici di selezione: come scegliere

La selezione del tipo ottimale di lubrificazione non riguarda semplicemente l'acquisto di un barile di olio; si tratta di una decisione ingegneristica che incide sulla durata degli utensili, sulla qualità dei pezzi e sui costi successivi. La matrice decisionale ruota tipicamente attorno a tre variabili fondamentali: la severità della deformazione, il materiale da stampare e i requisiti post-processo.

In primo luogo, analizzare la severità dell'operazione . Operazioni semplici come lo stampaggio o la foratura generano calore ma richiedono una minore protezione idrodinamica, rendendo ideali i lubrificanti sintetici a base acquosa o gli oli solubili. Al contrario, operazioni come la tranciatura profonda o lo stampaggio su lamiera spessa generano pressioni estreme che possono causare il saldamento del pezzo alla matrice (galling). Queste applicazioni richiedono elevate viscosità e additivi per pressioni estreme (EP) presenti negli oli puri. Per i produttori che passano dalla prototipazione rapida alla produzione di massa, è essenziale collaborare con specialisti che comprendano queste sfumature tribologiche. Ad esempio, Shaoyi Metal Technology offre soluzioni complete per la stampaggio che sfruttano strategie di lubrificazione precisa per produrre componenti automobilistici fondamentali come bracci di controllo e telai, garantendo coerenza dai primi 50 prototipi a milioni di unità prodotte in serie.

In secondo luogo, considerare il compatibilità materiale . I metalli ferrosi (acciai) richiedono spesso inibitori della corrosione e possono tollerare additivi attivi a base di zolfo o cloro per prestazioni estreme. I metalli non ferrosi come alluminio o rame, tuttavia, sono soggetti a macchie provocate dagli stessi additivi. Per questi metalli più teneri, è spesso preferito un olio sintetico rinforzato con polimeri o un olio solubile specializzato per prevenire discolorazioni chimiche.

Infine, valutare i requisiti post-processo è fondamentale per il controllo dei costi. Se un componente deve essere saldato, verniciato o placcato immediatamente dopo la stampatura, un olio minerale pesante richiederà un processo di lavaggio costoso e articolato. In tali casi, un olio "evanescente" o un sintetico pulito in esercizio può eliminare del tutto la fase di lavaggio, riducendo significativamente il costo totale per pezzo.

Tipo 1: Oli diretti (pesanti e per tiraggio profondo)

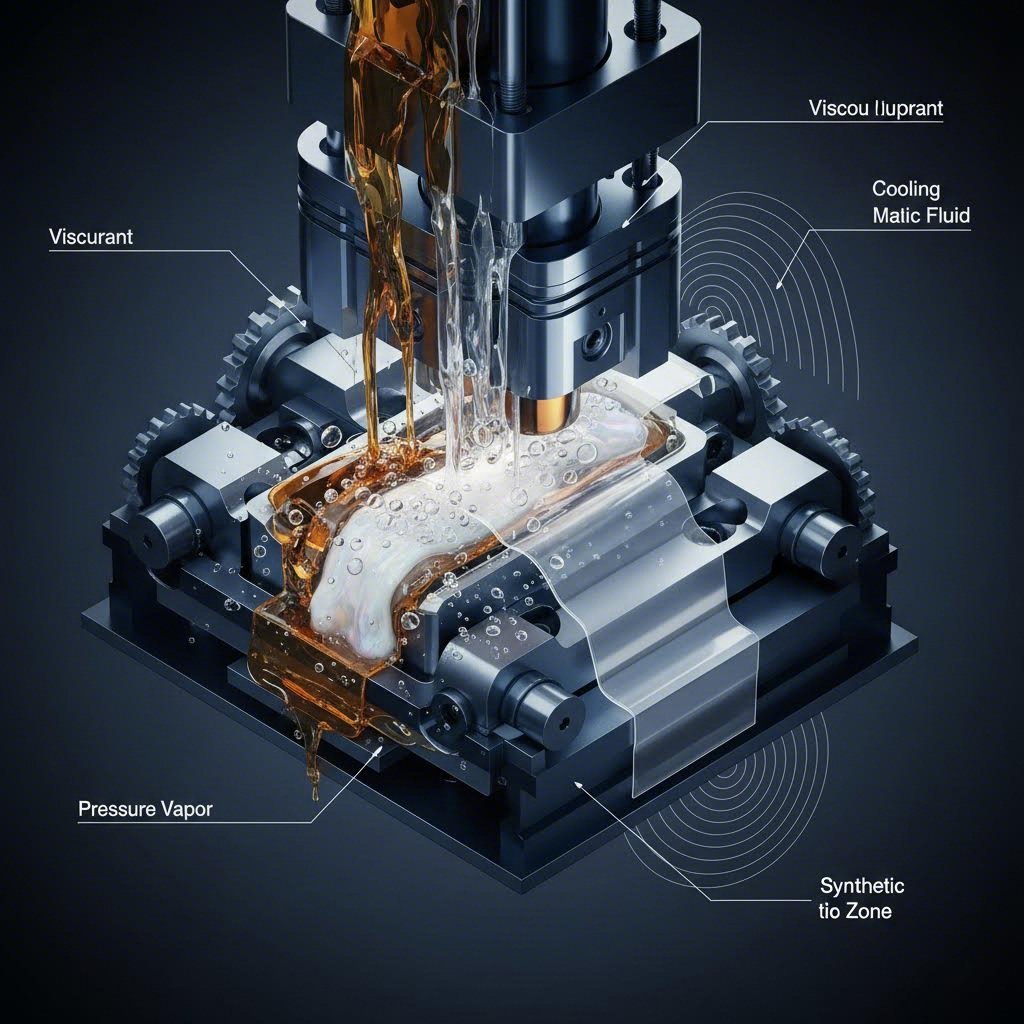

Gli oli diretti, spesso chiamati oli "neat", sono fluidi non diluiti a base petrolifera o minerale che non contengono acqua. Sono i prodotti tradizionali dell'industria della stampaggio metalli, apprezzati per la loro elevata lubrificazione e capacità di ammortizzamento idrodinamico. Poiché non dipendono dall'acqua, offrono un'eccellente protezione contro la ruggine per la macchina e per i pezzi finiti.

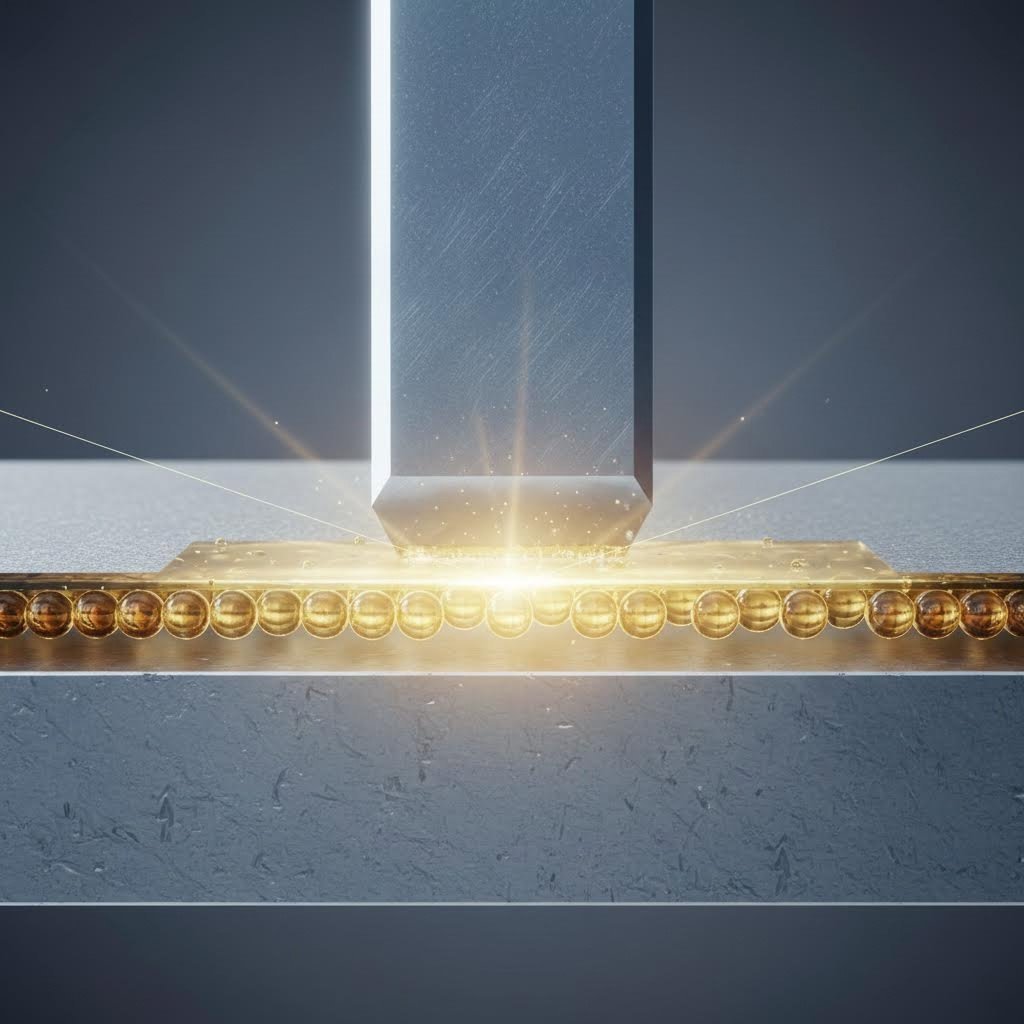

Il meccanismo principale degli olii rettilinei è l'elevata viscosità, che crea una barriera fisica spessa tra la matrice e il pezzo in lavorazione. Per migliorare le prestazioni, i produttori spesso miscelano questi oli con additivi ad Alta Pressione (EP) come cloro, zolfo o grassi. Questi additivi reagiscono con la superficie metallica sotto l'effetto di calore e pressione formando un film chimico sacrificabile, prevenendo il contatto diretto tra metalli anche quando il film d'olio viene ridotto da forze estreme. Ciò rende gli olii rettilinei lo standard di riferimento per operazioni complesse come la tranciatura profonda dell'acciaio inossidabile o la formatura di leghe ad alta resistenza di spessore elevato.

Tuttavia, le prestazioni degli oli puri presentano significativi svantaggi. Sono poveri refrigeranti, il che significa che possono trattenere calore nello stampo durante operazioni ad alta velocità. Inoltre, lasciano un residuo pesante e oleoso che funge da magnete per la polvere in officina e richiede un degreasing aggressivo prima della verniciatura o della saldatura. Dal punto di vista ambientale, comportano costi più elevati di smaltimento e potenziali rischi di scivolata sul pavimento dell'officina. L'applicazione avviene tipicamente tramite rulli o sistemi a goccia piuttosto che tramite spruzzatori, a causa della loro viscosità.

Tipo 2: Solubili a Base d'Acqua (Refrigerazione e Versatilità)

Gli oli solubili, o oli emulsionati, sono i lubrificanti più comuni per usi generali nelle moderne officine di stampaggio. Questi fluidi consistono in olio minerale disperso in acqua mediante emulsionanti e tensioattivi. Il risultato è un fluido di colore bianco-latteo che cerca di offrire il meglio di entrambi i mondi: la lubrificità dell'olio e le superiori proprietà di raffreddamento dell'acqua.

L'elevato contenuto di acqua (spesso diluito in rapporti che vanno da 5:1 a 20:1) permette agli oli solubili di dissipare rapidamente il calore, rendendoli ideali per la stampatura ad alta velocità con matrici progressive, dove l'espansione termica potrebbe altrimenti compromettere tolleranze strette. La fase oleosa fornisce una lubrificazione di tipo limite per proteggere gli utensili dall'usura. Questa versatilità consente a un singolo impianto di utilizzare un unico concentrato a diversi rapporti di diluizione per varie lavorazioni: miscele più ricche per la formatura, miscele più leggere per tagli leggeri.

Sebbene siano versatili, gli oli solubili richiedono una manutenzione accurata. Poiché contengono acqua e materia organica, sono soggetti alla crescita batterica, che può causare cattivi odori (spesso chiamati "odore del lunedì mattina") e dermatiti cutanee negli operatori. Richiedono inoltre l'uso di biocidi e un monitoraggio regolare del pH per mantenere la stabilità. La pulizia è più semplice rispetto agli oli puri, ma è comunque tipicamente necessaria una fase di lavaggio per rimuovere il film oleoso prima delle operazioni secondarie.

Tipo 3: Fluidi Sintetici (Pulizia e Raffreddamento)

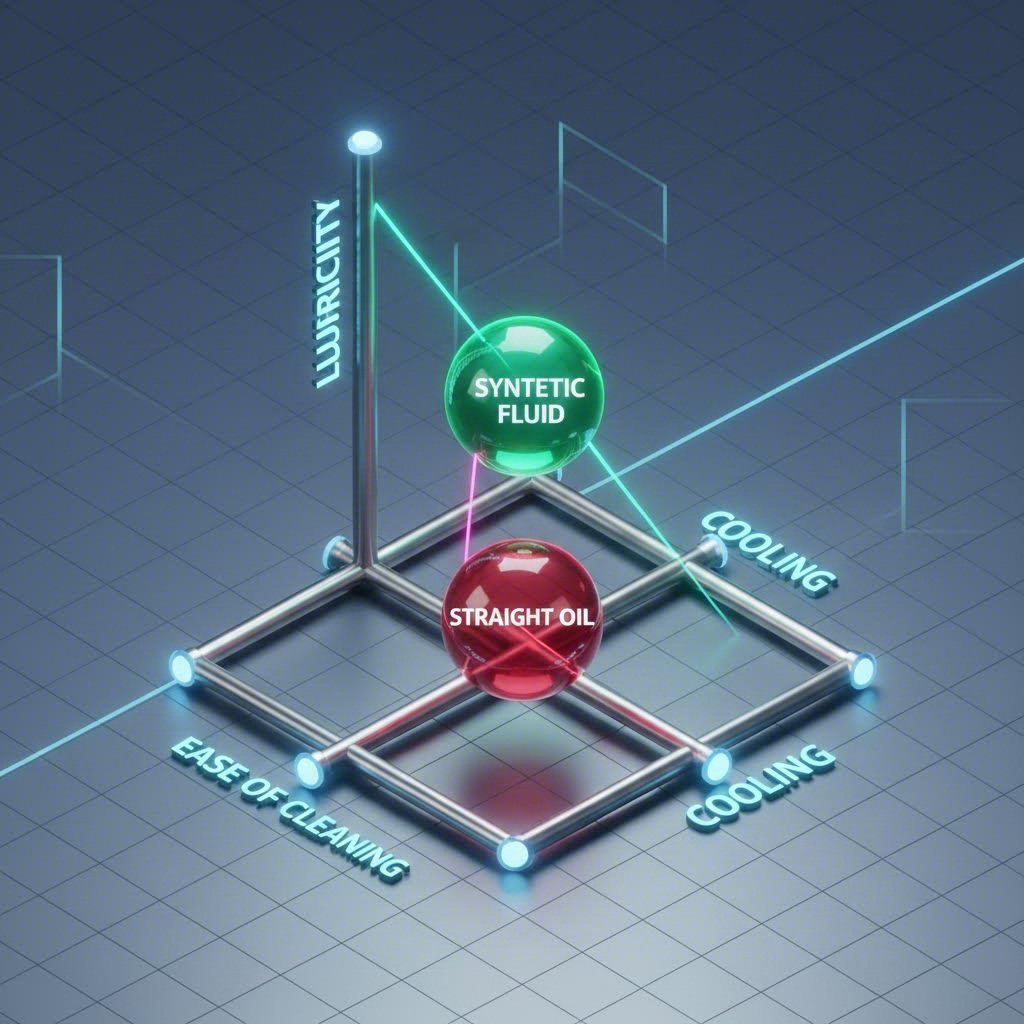

I lubrificanti sintetici veri non contengono olio minerale. Sono invece soluzioni chimiche composte da composti organici e inorganici alcalini, spesso contenenti polimeri e detergenti. Formano una soluzione trasparente quando mescolati con acqua, garantendo un'eccellente visibilità del pezzo in lavorazione durante la produzione.

I prodotti sintetici sono progettati principalmente per il raffreddamento e la pulizia. Rappresentano l'opzione più pulita tra i fluidi che offrono ancora una certa lubrificazione, respingendo spesso l'"olio estraneo" (fluido idraulico in perdita) in superficie, dove può essere facilmente rimosso. Questo mantiene il bagno pulito e prolunga notevolmente la vita del fluido rispetto alle emulsioni. La loro rapida dissipazione del calore li rende ideali per la stampatura ad alta velocità di metalli leggeri, come laminazioni elettriche o lattine per bevande.

La limitazione dei sintetici è stata storicamente la lubrificità. Privi del contenuto oleoso, si basano su barriere chimiche che potrebbero non resistere alle pressioni estreme della tranciatura profonda di metalli duri. Tuttavia, le moderne miscele "semi-sintetiche" o i sintetici polimerici pesanti stanno colmando questa lacuna. Un vantaggio significativo è la lavabilità: molti sintetici possono essere saldati senza pulizia prelimare oppure si rimuovono facilmente con acqua semplice, ottimizzando la linea di produzione.

Tipo 4: Oli Evanescenti (Evaporativi)

Gli oli evanescenti, noti anche come lubrificanti evaporativi, sono fluidi specializzati progettati per eliminare del tutto il processo di pulizia. Sono formulati con un'elevata percentuale di solventi ad evaporazione rapida (come spirito minerale) che trasportano una piccola quantità di additivi lubrificanti. Dopo l'operazione di stampaggio, il solvente portante evapora nell'aria, lasciando un sottile film secco e impercettibile che generalmente non interferisce con la verniciatura o l'imballaggio.

Questi lubrificanti sono la scelta preferita per la stampaggio leggero di parti in cui l'estetica è fondamentale, come pannelli per elettrodomestici, profili architettonici o connettori elettronici. Risolvono il problema del "collo di bottiglia" delle stazioni di lavaggio, consentendo alle parti di passare direttamente dalla pressa all'assemblaggio o alla spedizione.

Il compromesso riguarda prestazioni e sicurezza. Gli oli evaporanti offrono una lubrificazione molto bassa e non sono adatti a operazioni oltre la formatura leggera o lo stampaggio a vuoto. Inoltre, il processo di evaporazione rilascia Composti Organici Volatili (VOC), che potrebbero richiedere sistemi specializzati di ventilazione per rispettare le normative ambientali e proteggere la salute dei lavoratori. Anche la infiammabilità rappresenta un problema, richiedendo rigorose procedure di sicurezza attorno alla pressa.

Conclusione

Ottimizzare il processo di stampaggio del metallo richiede di abbinare il lubrificante non solo al tipo di pressa, ma all'intero ciclo produttivo. Mentre gli oli diretti offrono un'insuperabile protezione degli utensili per operazioni di formatura pesante, i relativi costi di pulizia possono compromettere la redditività su lavorazioni più leggere. Al contrario, gli oli a scomparsa garantiscono velocità di processo ma non resistono alle alte pressioni. I produttori più efficienti spesso utilizzano una combinazione di questi quattro tipi—Straight, Soluble, Synthetic e Vanishing—su linee diverse per massimizzare sia la durata degli utensili che il flusso di processo. È sempre consigliabile testare nuovi lubrificanti su piccola scala per verificarne la lavabilità e la compatibilità con il materiale prima di un'implementazione completa.

Domande frequenti

1. Quali sono i 4 tipi principali di lubrificanti per lo stampaggio?

Le quattro categorie principali sono Oli diretti (a base di petrolio, senza acqua), Oli solubili (emulsioni di olio in acqua), Prodotti sintetici (soluzioni chimiche senza olio), e Oli a evaporazione (fluidi solvente-base a evaporazione). Ognuno di essi è indicato per una specifica applicazione, che va dalla formatura pesante al punzonaggio leggero senza pulizia.

2. Posso usare WD-40 per la stampaggio dei metalli?

Anche se WD-40 è un penetrante e un lubrificante leggero di uso generale molto diffuso, in genere non è indicato non consigliato per lo stampaggio industriale dei metalli. Non dispone di additivi per alte pressioni (EP) né della viscosità necessaria per proteggere gli utensili durante la deformazione ad alta tonnellata. Il suo utilizzo può causare usura prematura degli stampi, grippaggio e qualità dei pezzi non uniforme in un ambiente produttivo.

3. Qual è la differenza tra lubrificanti per imbutitura e lubrificanti per stampaggio?

"Stampaggio" è un termine generico che comprende taglio, punzonatura e formatura, mentre "imbutitura" indica specificamente lo stiramento del metallo all'interno di uno stampo. I lubrificanti per imbutitura (spesso oli puri o paste pesanti) richiedono una lubrificità e una protezione barriera molto elevate per impedire al metallo di strapparsi o saldarsi allo stampo durante lo stiramento. I lubrificanti per stampaggio generico possono privilegiare il raffreddamento e la rimozione dei trucioli rispetto alle prestazioni in condizioni di alta pressione.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —