- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Lamiera d'acciaio tagliata al laser: correggi difetti, scegli il gas giusto, riduci i costi

Time : 2026-01-20

Cos'è il taglio laser della lamiera d'acciaio e come funziona

Ti sei mai chiesto come i produttori riescono a ottenere tagli incredibilmente precisi sui componenti in acciaio? La risposta si trova in una delle tecnologie più rivoluzionarie nella moderna lavorazione dei metalli: il taglio laser della lamiera d'acciaio. Questo processo ha rivoluzionato il modo in cui le industrie modellano e lavorano l'acciaio, garantendo livelli di precisione che i metodi di taglio tradizionali non possono semplicemente eguagliare.

Il taglio laser è un processo termico ad alta precisione che utilizza un fascio di luce coerente, concentrato e modulato per fondere, vaporizzare e tagliare il metallo lungo un percorso programmato con straordinaria accuratezza geometrica.

Allora, cos'è esattamente il taglio laser? Alla base, questa tecnologia dirige un fascio laser intensamente focalizzato su una superficie in acciaio , generando temperature di circa 3.000 °C nel punto focale. Questa energia termica concentrata fonde o vaporizza il materiale d'acciaio, creando tagli puliti e precisi senza esercitare sollecitazioni meccaniche sul pezzo in lavorazione. Il risultato? Spigoli privi di bave e con ridotta rugosità superficiale, che spesso non richiedono operazioni secondarie di finitura.

Come i raggi laser trasformano le lamiere d'acciaio

Quando si pratica il taglio laser su acciaio, la magia avviene a livello molecolare. Il processo inizia quando l'energia elettrica eccita le particelle all'interno della sorgente laser, che sia un sistema a fibra ottica o al CO2. Queste particelle eccitate emettono fotoni attraverso emissione stimolata, generando un fascio concentrato di luce infrarossa che viene quindi focalizzato su un punto estremamente piccolo sulla superficie dell'acciaio.

Immagina di concentrare la luce solare attraverso una lente d'ingrandimento, ma con una precisione e una potenza esponenzialmente maggiori. I moderni sistemi CNC controllano contemporaneamente il percorso di taglio, la velocità di avanzamento, la potenza del laser e i parametri del gas ausiliario, consentendo agli operatori di regolare le impostazioni in base al tipo e allo spessore del materiale. È questo livello di controllo che rende il taglio laser su metallo la scelta preferita per tutto, dai componenti automobilistici agli elementi architettonici.

La scienza alla base della precisione del taglio termico

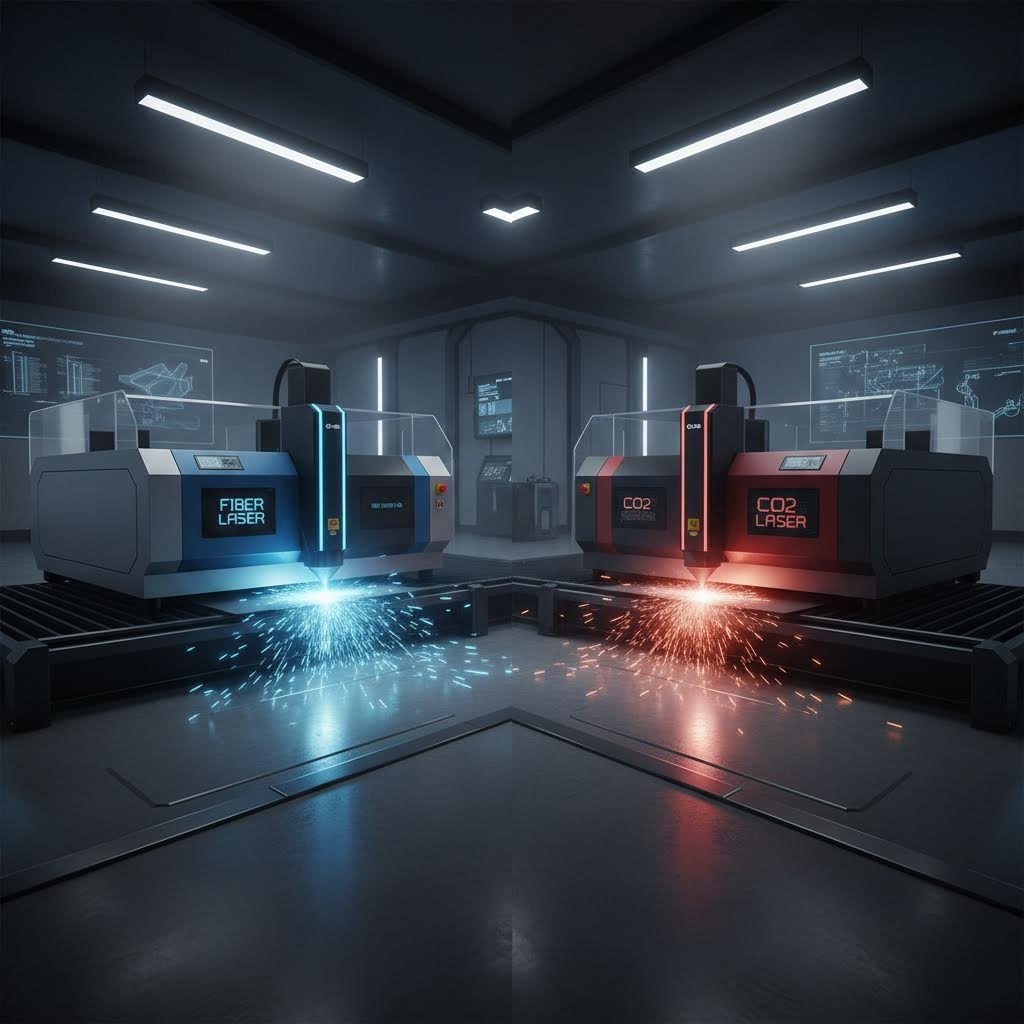

Due tipi principali di laser dominano oggi la lavorazione delle lamiere d'acciaio: i laser a fibra e i laser al CO2. Ognuno genera energia termica concentrata in modo diverso, ma entrambi raggiungono lo stesso obiettivo: la rimozione precisa del materiale attraverso l'ablazione termica controllata.

I laser a fibra emettono luce con una lunghezza d'onda di circa 1,06 micron, mentre i laser al CO2 operano a 10,6 micron. Questa differenza di lunghezza d'onda influisce notevolmente su come l'acciaio assorbe l'energia del laser. Poiché i metalli presentano una riflettività inferiore nei confronti di lunghezze d'onda più corte, i laser a fibra garantiscono una potenza di taglio più efficace per lo stesso livello di energia in uscita. Secondo Laser Photonics , i laser a fibra possono convertire fino al 42% dell'energia elettrica in luce laser, rispetto al solo 10-20% dei sistemi al CO2.

Il processo di taglio al laser trae vantaggio anche dai gas ausiliari—tipicamente ossigeno o azoto—che aiutano a rimuovere il materiale fuso dalla zona di taglio, influenzando al contempo la qualità del bordo. Che si utilizzi un taglio laser per materiali sottili o per processare lastre più spesse, comprendere questi fondamentali permette di ottimizzare i risultati e controllare i costi.

Questa combinazione di precisione termica, controllo CNC e scienza dei materiali è esattamente il motivo per cui il taglio laser della lamiera d'acciaio è diventato lo standard di settore nella lavorazione precisa dei metalli, offrendo ripetibilità, velocità e qualità che i metodi di taglio meccanico non possono replicare.

Laser a fibra contro laser CO2 per applicazioni su lamiera d'acciaio

Ora che hai compreso come funziona il taglio laser, quale tipo di laser dovresti scegliere per i tuoi progetti su lamiera d'acciaio? Questa decisione influisce in modo significativo sulla velocità di taglio, sui costi operativi e sulla qualità del bordo. Analizziamo la differenza tra laser a fibra e CO2 in modo da poter fare una scelta informata per le tue specifiche applicazioni.

La differenza fondamentale riguarda la lunghezza d'onda. I laser a fibra operano a 1,064 micrometri, mentre i laser al CO2 emettono a 10,6 micrometri. Perché questo è importante? L'acciaio assorbe le lunghezze d'onda più corte in modo più efficiente, il che significa che i laser a fibra forniscono una maggiore potenza di taglio per ogni watt di energia in ingresso. Questo vantaggio in termini di lunghezza d'onda ha accelerato l'adozione rapida della tecnologia a fibra nelle operazioni di taglio laser industriale in tutto il mondo .

Vantaggi del Laser a Fibra nella Lavorazione dell'Acciaio

Se state lavorando lamiere sottili di acciaio—tipicamente mezzo pollice o meno—i laser a fibra sono spesso il miglior laser per tagliare i vostri materiali. Secondo Alpha Lazer , le macchine a laser a fibra possono tagliare fino a cinque volte più velocemente rispetto ai sistemi CO2 convenzionali sui materiali sottili. Questa velocità si traduce direttamente in un costo inferiore per pezzo e cicli di produzione più brevi.

Considera la differenza nei costi operativi: far funzionare un laser al CO2 da 4 kW costa circa 12,73 dollari all'ora, mentre un laser a fibra equivalente da 4 kW costa solo 6,24 dollari all'ora. Nel corso di migliaia di ore di produzione, questi risparmi si accumulano in modo significativo. I sistemi a fibra richiedono anche meno manutenzione grazie al loro design allo stato solido con meno parti mobili: niente tubi riempiti di gas né specchi ottici da sostituire regolarmente.

L'evoluzione della tecnologia a fibra è stata notevole. Quando i laser a fibra sono entrati per la prima volta nel settore manifatturiero intorno al 2008, hanno rapidamente raggiunto la soglia di taglio di 4 kW, che ai laser al CO2 erano occorsi due decenni per raggiungere. Oggi, i laser a fibra hanno superato i 12 kW e oltre, consentendo la lavorazione di materiali sempre più spessi mantenendo al contempo i loro vantaggi in termini di velocità ed efficienza.

Quando i laser CO2 restano la scelta migliore

Nonostante il predominio della fibra nell'elaborazione di materiali sottili, il taglio al laser CO2 dell'acciaio rimane valido per applicazioni specifiche. Quando si taglia acciaio più spesso—superiore a 20 mm—i laser CO2 possono garantire una qualità del bordo più uniforme. La loro lunghezza d'onda più lunga distribuisce il calore in modo più uniforme attraverso sezioni trasversali più spesse, producendo finiture superficiali migliori su lamiere pesanti.

I sistemi CO2 offrono anche vantaggi quando l'operazione gestisce materiali diversi. Se il tuo sistema laser e CNC deve lavorare materiali non metallici come acrilico, legno o plastica insieme all'acciaio, i laser CO2 offrono tale versatilità. La loro tecnologia consolidata e i costi iniziali inferiori dell'equipaggiamento possono renderli attraenti per officine con flussi di lavoro su materiali misti.

Tuttavia, per la lavorazione dedicata dell'acciaio—soprattutto nella produzione ad alto volume—la tecnologia a fibra offre generalmente un ritorno sull'investimento superiore. Il laser per macchina da taglio che si sceglie dovrebbe corrispondere ai tipi principali di materiale, ai requisiti di spessore e ai volumi di produzione.

| Parametri | Laser a fibra | Laser CO2 |

|---|---|---|

| Intervallo di Spessore dell'Acciaio | Ottimale fino a 25 mm | Efficace fino a 40 mm+ |

| Velocità di Taglio (Acciaio Sottile) | Fino a 20 metri/minuto | 3-5 volte più lento della fibra |

| Costo operativo (4 kW) | ~$6,24/ora | ~$12,73/ora |

| Qualità del bordo (materiali sottili) | Eccellente, bava minima | Buono |

| Qualità del bordo (materiali spessi) | Potrebbe richiedere post-elaborazione | Finitura più liscia |

| Requisiti di manutenzione | Minimo (design a stato solido) | Regolare (tubi a gas, specchi) |

| Durata dell'equipaggiamento | Fino a 100.000 ore | 20.000-30.000 ore |

| Efficienza Energetica | ~35% di conversione | 10-20% di conversione |

Quando si valutano sistemi laser CNC per la propria attività, è importante considerare sia le esigenze immediate che la crescita futura. I laser a fibra richiedono un investimento iniziale più elevato, ma garantiscono costi di proprietà notevolmente inferiori grazie a minori spese operative, manutenzione ridotta e una durata prolungata dell'equipaggiamento. Per la maggior parte delle applicazioni su lamiere d'acciaio, in particolare nei settori automobilistico, aerospaziale ed elettronico, la tecnologia a fibra è diventata il chiaro leader in termini di prestazioni.

Qualità dell'acciaio e selezione del materiale per una taglio laser ottimale

Hai scelto il tipo di laser, ma hai considerato se il tuo acciaio è effettivamente adatto alla lavorazione laser? La selezione del materiale riveste un ruolo altrettanto cruciale per ottenere tagli puliti e precisi. Non tutte le qualità di acciaio rispondono allo stesso modo all'energia termica concentrata e comprendere queste differenze può evitarti interventi di ritocco costosi, formazione eccessiva di bava e una qualità del bordo non uniforme.

I gradi dell'acciaio non sono classificazioni arbitrarie. Secondo KGS Steel , i sistemi di classificazione AISI e ASTM forniscono informazioni fondamentali sul contenuto di carbonio, sugli elementi leganti e sulle proprietà meccaniche, tutti fattori che influiscono direttamente su come il materiale reagisce ai processi di taglio della lamiera. Esploriamo cosa rende alcuni acciai ideali per la lavorazione al laser e come preparare i materiali per ottenere risultati ottimali.

Comprensione delle specifiche dell'acciaio per taglio al laser

Cosa rende esattamente un acciaio "adatto al taglio laser"? Quando i carpentieri parlano di questo termine, si riferiscono a un materiale che è stato appositamente trattato per eliminare problemi comuni nel taglio. Magazzino di acciaio spiega che l'acciaio adatto al taglio laser viene sottoposto a un trattamento di tempra passante attraverso un impianto di tempra, un livellatore, un raddrizzatore e una cesoia rotativa continua, ovvero una linea di taglio in lunghezza che trasforma l'acciaio standard da laminatoio in un materiale privo di problemi per il taglio.

Ecco perché questo è importante per le operazioni di taglio al laser delle tue lamiere. Le bobine standard in acciaio conservano una "memoria" del processo di avvolgimento, causando la curvatura o il sollevamento delle lamiere durante il taglio. Questo movimento crea distanze focali inconsistenti, con conseguente qualità di taglio variabile lungo il pezzo. L'acciaio di qualità laser elimina completamente questa memoria della bobina.

- Pianità del tavolo: L'acciaio di qualità laser giace perfettamente piatto sul piano di taglio, mantenendo una messa a fuoco costante del fascio su tutta la superficie della lamiera

- Qualità della superficie: La finitura superficiale migliorata riduce le variazioni di riflettività che possono influenzare l'assorbimento dell'energia

- Tolleranze strette: Lo spessore costante su tutta la lamiera garantisce parametri di taglio prevedibili

- Coesione della composizione chimica: Una distribuzione uniforme della lega evita punti caldi o reazioni termiche irregolari

- Eliminazione della memoria della bobina: Nessun effetto di ritorno elastico o arricciamento durante la lavorazione

Per il taglio laser dell'acciaio dolce, qualità come A36 e 1008 rispondono in modo eccezionale al processo laser. Questi acciai a basso tenore di carbonio—con contenuto inferiore allo 0,3% di carbonio—si tagliano in modo più prevedibile e pulito rispetto alle controparti ad alto tenore di carbonio. Le loro proprietà termiche costanti permettono agli operatori di ottimizzare i parametri di taglio una volta per tutte e mantenere la qualità durante tutta la produzione.

Taglio laser dell'acciaio inossidabile presenta considerazioni diverse. Secondo SendCutSend, gli acciai inossidabili austenitici come le qualità 304 e 316 rispondono in modo eccezionale grazie alla loro composizione uniforme e alla minore conducibilità termica. Questa minore conducibilità in realtà lavora a tuo vantaggio—il calore si concentra in modo più efficace nella zona di taglio, producendo bordi più puliti con zone termicamente alterate minime.

Quando si lavorano acciai ad alta resistenza a bassa lega (HSLA), acciai avanzati ad alta resistenza (AHSS) o acciai ultra resistenti (UHSS), è necessario prevedere l'adeguamento dei parametri di taglio. La presenza di elementi leganti più elevata può influire sui tassi di assorbimento energetico e sul comportamento termico. Il contenuto di carbonio svolge un ruolo particolarmente cruciale: materiali con tenore di carbonio più elevato potrebbero richiedere velocità e impostazioni di potenza modificate per evitare l'indurimento dei bordi.

Considerazioni per il taglio dell'acciaio laminato a caldo e a freddo

Oltre alla scelta della qualità, il tipo di finitura dell'acciaio influenza notevolmente i risultati del taglio laser. Comprendere le differenze tra acciaio laminato a caldo e acciaio laminato a freddo aiuta a preparare correttamente i materiali e a impostare i parametri della macchina in modo appropriato.

Acciaio laminato a caldo: Creato quando l'acciaio viene laminato a temperature superiori ai 1700°F e successivamente raffreddato all'aria a temperatura ambiente. Questo processo normalizza il materiale ma lascia una caratteristica calamina da laminazione, uno strato scuro di ossido che può interferire con l'assorbimento dell'energia laser. L'acciaio al carbonio laminato a caldo è adatto per applicazioni strutturali in cui la resistenza è più importante della finitura estetica, ma tale calamina richiede attenzione.

Per le operazioni di taglio al laser su lamiera, la calamina rappresenta una doppia sfida. Lo strato di ossido ha proprietà termiche diverse rispetto al metallo di base, causando un assorbimento irregolare dell'energia. Inoltre, la calamina può staccarsi durante il taglio, contaminando le ottiche o creando difetti superficiali. Valutare i seguenti approcci preparatori:

- Decalaminatura meccanica prima del taglio per risultati costanti

- Aumento della potenza del laser per penetrare la calamina (meno affidabile)

- Selezione di materiale laminato a caldo decapato e oliato (HRP&O)

Laminato a Caldo Decapato e Oliato (HRP&O): Questo materiale viene sottoposto a un trattamento in bagno acido dopo la laminazione per rimuovere la calamina, quindi riceve un rivestimento protettivo di olio per prevenire la ruggine. Si ottengono i vantaggi economici dell'acciaio laminato a caldo con una superficie più pulita che risponde in modo più uniforme alla lavorazione al laser. La finitura più liscia rende l'HRP&O un'ottima soluzione intermedia per lamiere metalliche da tagliare al laser che non richiedono la precisione del materiale laminato a freddo.

Acciaio laminato a freddo: Dopo la laminazione iniziale a caldo e il raffreddamento, questo materiale viene sottoposto a una nuova laminazione a temperatura ambiente per ottenere una finitura più liscia e precisa. L'indurimento per deformazione derivante da questa ulteriore lavorazione rende l'acciaio laminato a freddo più resistente e dimensionalmente più accurato rispetto alle alternative laminate a caldo. Per operazioni di fabbricazione che richiedono tolleranze strette o successivi processi di piegatura, il laminato a freddo offre risultati superiori.

Le superfici laminate a freddo garantiscono un'assorbimento costante dell'energia laser, un comportamento prevedibile durante il taglio e bordi più puliti. Tuttavia, questa qualità superiore comporta un costo del materiale più elevato. Quando si pratica il taglio laser su alluminio o su altri metalli riflettenti, valgono principi simili di preparazione della superficie: superfici più pulite e omogenee assicurano sempre risultati migliori.

Lo spessore influenza anche la scelta del grado e della finitura. I moderni laser a fibra possono lavorare efficacemente acciaio dolce fino a 25 mm, mentre il taglio laser di acciai inossidabili e altre leghe può avere capacità limitate in base allo spessore, a seconda della potenza dell'attrezzatura. Per materiali più spessi, lo stato superficiale diventa sempre più importante poiché i tempi di taglio aumentano e si verifica una maggiore accumulazione di calore.

Abbinando il grado di acciaio e la finitura alle capacità del vostro equipaggiamento laser e ai requisiti d'uso finale, stabilite le basi per tagli costanti e di alta qualità. Ma la selezione del materiale rappresenta solo una parte dell'equazione: il gas ausiliario che scegliete svolge un ruolo altrettanto fondamentale nel determinare la qualità del bordo e l'efficienza del processo.

Selezione del Gas Ausiliario e il suo Impatto sulla Qualità del Taglio dell'Acciaio

Avete scelto il tipo di laser e preparato il materiale in acciaio, ma è proprio qui che molti produttori commettono errori costosi. Il gas ausiliario che scorre attraverso la vostra bocchetta di taglio non è semplicemente un elemento secondario; determina fondamentalmente la qualità del bordo, la velocità di taglio e i requisiti di lavorazione successivi. Pensate al laser come alla lama che fonde il metallo, mentre il gas agisce come un getto potente che rimuove il materiale fuso e modella il risultato finale.

Secondo Metal-Interface, i produttori a volte prendono decisioni affrettate nella scelta del gas, ma questa scelta incide direttamente su tutto, dalla produttività alla produzione ai costi di post-lavorazione. Che si utilizzi un laser per tagliare acciaio in produzioni automobilistiche ad alto volume o per realizzare pezzi unici di precisione, comprendere la scienza alla base della selezione del gas ausiliario trasforma radicalmente i risultati del taglio.

Qual è esattamente la funzione del gas ausiliario? Quando il fascio laser penetra la superficie dell'acciaio, genera una pozza di materiale fuso che, senza intervento, risolidificherebbe naturalmente lungo il percorso di taglio. Il flusso di gas sotto pressione svolge contemporaneamente quattro funzioni fondamentali: espellere il metallo fuso per evitare la formazione di bave, controllare le reazioni chimiche sul bordo di taglio, proteggere le ottiche della macchina da fumo e schizzi, e gestire il calore per ridurre le deformazioni. Le moderne operazioni di taglio laser su metalli sono letteralmente impossibili senza un corretto sistema di erogazione del gas.

Taglio con Ossigeno per Velocità ed Efficienza

Quando si taglia l'acciaio al carbonio e l'acciaio dolce, l'ossigeno fornisce qualcosa che nessun altro gas può offrire: una reazione esotermica che accelera attivamente il processo di taglio. Ecco come funziona: l'ossigeno non spazza semplicemente via il materiale fuso; reagisce chimicamente con l'acciaio riscaldato, generando energia termica aggiuntiva che integra la potenza del laser.

Questa reazione di combustione spiega perché il taglio assistito da ossigeno su metalli con laser consente velocità significativamente più elevate sull'acciaio dolce. Secondo Rise Laser , la reazione esotermica genera calore supplementare che permette al laser di tagliare l'acciaio dolce spesso molto più rapidamente rispetto a qualsiasi altra opzione gassosa. Per operazioni ad alto throughput che lavorano acciaio al carbonio, questo vantaggio in termini di velocità si traduce direttamente in un costo inferiore per pezzo.

I parametri operativi raccontano la storia. Il taglio con ossigeno richiede tipicamente solo circa 2 bar di pressione con un consumo intorno ai 10 metri cubi all'ora, notevolmente inferiore rispetto al taglio con azoto. Questo minore consumo si traduce in costi operativi ridotti per le operazioni di taglio laser dell'acciaio destinate principalmente alla lavorazione dell'acciaio dolce.

Tuttavia, il taglio con ossigeno comporta un compromesso significativo: l'ossidazione. La stessa reazione chimica che accelera il taglio crea uno strato di ossido scuro sui bordi tagliati. Questa superficie ossidata appare leggermente grigia e potrebbe richiedere lavorazioni secondarie come:

- Spazzolatura o rettifica prima della verniciatura

- Sgrassaggio chimico per applicazioni estetiche

- Preparazione dei bordi prima della saldatura per garantire una corretta fusione

- Tempi aggiuntivi di pulizia nei flussi produttivi

Per componenti strutturali in acciaio, attrezzature agricole o applicazioni in cui il bordo tagliato sarà nascosto o verniciato, il vantaggio di velocità dell'ossigeno supera spesso la preoccupazione relativa all'ossidazione. Ma quando è importante l'aspetto del bordo o la qualità della saldatura, sarà necessario adottare un approccio diverso.

Taglio con azoto per bordi pronti alla saldatura

Quando i processi successivi richiedono bordi impeccabili—si pensi a saldatura, rivestimento a polvere o elementi architettonici visibili—l'azoto diventa la soluzione ideale per il taglio laser dell'acciaio. A differenza del comportamento reattivo dell'ossigeno, l'azoto è completamente inerte. Il suo compito è puramente meccanico: espellere il materiale fuso ad alta pressione, proteggendo al contempo il bordo del taglio dall'ossigeno atmosferico.

I risultati parlano da soli. Isotema spiega che l'azoto previene l'ossidazione durante il taglio, producendo bordi brillanti, puliti e pronti per la saldatura senza necessità di post-elaborazione. Questo rende l'azoto la scelta migliore per acciaio inossidabile, alluminio e qualsiasi applicazione in cui si richiedano risultati di taglio laser del metallo direttamente utilizzabili nella fase successiva della produzione.

Ma questo bordo pulito ha un costo, sia in termini di consumo di gas che di velocità di taglio. Il taglio con azoto richiede una pressione significativamente più elevata (22-30 bar rispetto ai 2 bar dell'ossigeno) e consuma circa 40-60 metri cubi all'ora, arrivando talvolta a 120 metri cubi all'ora per materiali più spessi. Inoltre, il taglio assistito con azoto è circa il 30% più lento rispetto al taglio con ossigeno su spessori di acciaio comparabili.

Nonostante questi parametri operativi più elevati, l'azoto si rivela spesso più economico quando si considera l'intero processo produttivo. Si pensi ai costi a valle che vengono eliminati:

- Nessun costo per levigatura o spazzolatura manuale nella preparazione dei bordi

- Capacità di saldatura diretta senza rischio di contaminazione

- Adesione della vernice e della polvere senza preparazione aggiuntiva

- Eliminazione degli ingorghi alle stazioni di finitura

Come osserva Jean-Luc Marchand di Messer France in Metal-Interface's il rapporto settoriale, "Oggi, la tendenza del mercato è quella di avere un'unica fonte di gas multifunzionale che utilizzi azoto." Questa versatilità—l'azoto funziona efficacemente su acciaio, acciaio inossidabile e alluminio—semplifica le operazioni per i laboratori che tagliano materiali diversi.

| Parametri | Gas ausiliario di ossigeno | Gas ausiliario di azoto |

|---|---|---|

| Finitura dei bordi | Strato scuro, ossidato | Luminoso, pulito, privo di ossidi |

| Velocità di Taglio (Acciaio Dolce) | ~30% più veloce rispetto all'azoto | Velocità di riferimento |

| Pressione di funzionamento | ~2 bar | 22-30 bar |

| Consumo di gas | ~10 m³/ora | 40-120 m³/ora |

| Costo del gas per ora | Inferiore | Più alto |

| Migliore per materiali | Acciaio al carbonio, acciaio dolce | Acciaio inossidabile, alluminio, tutti i metalli |

| Applicazioni adatte | Parti strutturali, bordi nascosti, acciaio ad alto volume | Saldature, parti verniciate, componenti visibili |

| Post-elaborazione richiesta | Spesso (smerigliatura, pulizia, preparazione) | Minimo o nullo |

La scelta tra ossigeno e azoto dipende fondamentalmente dal flusso di lavoro specifico. Per un'azienda che taglia principalmente acciaio al carbonio con spessore superiore a 2-3 mm, dove i bordi verranno verniciati o nascosti, il vantaggio in velocità dell'ossigeno ha senso dal punto di vista economico. Per officine che lavorano acciaio inox, alluminio o parti destinate a essere saldate immediatamente, il bordo pulito ottenuto con azoto elimina operazioni secondarie costose.

Alcune attività mantengono la capacità di utilizzare due gas, passando dall'uno all'altro in base al tipo di materiale e ai requisiti finali d'uso. Questa flessibilità consente di ottimizzare ogni singolo lavoro—sfruttando i vantaggi in velocità dell'ossigeno quando opportuno e quelli in qualità dell'azoto per applicazioni più impegnative. Comprendere questi criteri di selezione dei gas permette di prendere decisioni informate che bilanciano qualità del taglio, velocità di lavorazione e costi totali di produzione.

Ovviamente, la scelta del gas giusto è solo una parte per ottenere risultati ottimali. Anche con la corretta selezione del gas, parametri di taglio errati possono introdurre difetti che compromettono i vostri pezzi. Esaminiamo i principali parametri qualitativi che definiscono il successo nei processi di taglio laser dell'acciaio.

Parametri della qualità del taglio e capacità di tolleranza

Avete impostato il tipo di laser, selezionato la giusta qualità di acciaio e scelto il gas ausiliario, ma come sapere se i vostri tagli rispettano effettivamente le specifiche? Comprendere i parametri misurabili che definiscono la precisione del taglio laser fa la differenza tra pezzi accettabili e pezzi scartati. Queste metriche qualitative influiscono direttamente sul corretto assemblaggio, sulle prestazioni strutturali e sul grado di soddisfazione delle aspettative dei vostri clienti.

Un taglio laser di lamiere di successo non riguarda solo il semplice attraversamento del materiale, ma il controllo preciso di come avviene tale taglio. Secondo DW Laser, la qualità del taglio laser è determinata da quattro fattori chiave: precisione (dimensioni esatte secondo le specifiche), qualità del bordo (levigatezza e finitura), costanza (tagli uniformi su più parti) e zona termicamente influenzata minima. Esaminiamo ciascun parametro in modo da poter valutare e ottimizzare i risultati del vostro taglio.

Larghezza del kerf e il suo effetto sulla precisione dei pezzi

Immaginate di tracciare una linea con un pennarello invece che con una penna a punta fine. Il pennarello rimuove più materiale rispetto alla penna, modificando così le dimensioni finali. La larghezza del kerf funziona allo stesso modo: rappresenta la quantità di materiale effettivamente asportata dal fascio laser durante il taglio. Questo dettaglio apparentemente insignificante ha importanti conseguenze sulle tolleranze dei pezzi e sul rendimento del materiale.

Secondo Boco Custom , la fessura del laser a fibra varia tipicamente da 0,006 a 0,015 pollici (0,15–0,38 mm), in base al tipo di materiale, allo spessore e alla configurazione della bocchetta. Questa variazione potrebbe sembrare insignificante, ma quando si tagliano parti che devono adattarsi con precisione, ogni decimo di millimetro conta.

È qui che la fessura diventa fondamentale: piccole caratteristiche interne come fori si ridurranno effettivamente della larghezza della fessura, mentre grandi ritagli interni possono "aumentare". Ad esempio, se è necessario un foro passante M6 (6,6 mm), disegnarlo esattamente a 6,6 mm produrrà un foro troppo piccolo dopo il taglio laser attraverso il materiale. Compensando il valore a 6,6–6,8 mm nel file di progettazione, si riduce il rischio di accoppiamenti troppo stretti dopo il taglio e la finitura.

Il kerf influisce anche sui calcoli di resa del materiale. Quando si posizionano più parti su un singolo foglio, è necessario tenere conto della larghezza del kerf più uno spazio adeguato tra le parti. Non considerare questa perdita di materiale porta a sprechi di acciaio o a parti fuori tolleranza. Le operazioni di taglio al laser su lamiere risultano più convenienti quando si conosce esattamente la quantità di materiale consumata da ciascun taglio.

- Potenza laser: Impostazioni di potenza più elevate possono allargare il kerf, specialmente su materiali sottili in cui l'energia in eccesso si diffonde lateralmente

- Velocità di taglio: Velocità più basse aumentano l'esposizione al calore, allargando potenzialmente il taglio; velocità più alte possono produrre kerf più puliti e stretti

- Posizione fuoco: Un fuoco ottimale produce la dimensione minima del punto e il kerf più stretto; la sfocatura aumenta la larghezza del kerf

- Pressione del gas ausiliario: Pressioni più elevate aiutano ad espellere il materiale fuso in modo più efficiente, riducendo il riporto e controllando la geometria del kerf

- Distanza del beccuccio (Nozzle Standoff Distance): Mantenere una distanza costante garantisce un flusso uniforme di gas e una corretta erogazione del fascio lungo tutto il percorso di taglio

Gestione delle zone termicamente influenzate nell'acciaio

Quando un'energia termica concentrata fonde l'acciaio, il materiale circostante non rimane immutato. La zona termicamente influenzata (HAZ) è l'area adiacente al taglio che subisce variazioni di temperatura sufficientemente elevate da alterarne la microstruttura, anche se non arriva mai a fondere effettivamente. Per applicazioni strutturali, comprendere la HAZ è essenziale per mantenere l'integrità del materiale.

Secondo Amber Steel , il taglio laser crea una piccola zona termicamente influenzata localizzata vicino all'area di taglio, significativamente più piccola rispetto ai metodi di taglio al plasma o ossiacetilenico. Questo apporto termico controllato è uno dei motivi per cui i servizi di taglio laser di precisione sono preferiti in applicazioni che richiedono proprietà del materiale costanti.

Perché l'HAZ è importante? In questa zona, le proprietà meccaniche dell'acciaio cambiano. Potresti riscontrare un aumento della durezza (che sembra vantaggioso ma può causare fragilità), una ridotta resistenza alla corrosione negli acciai inossidabili o una struttura granulare alterata che influisce sulle prestazioni a fatica. Negli acciai ad alta resistenza, l'HAZ può diventare un punto debole in cui si iniziano i cedimenti sotto carico.

Le dimensioni del tuo HAZ dipendono da diversi fattori. I materiali con maggiore diffusività termica disperdono il calore più rapidamente, creando zone più strette. Al contrario, i materiali che trattengono il calore più a lungo sviluppano aree interessate più ampie. Anche i parametri di taglio hanno un ruolo altrettanto importante:

- Basso apporto termico: Velocità di taglio più elevate e impostazioni di potenza ottimizzate riducono l'esposizione termica totale, minimizzando la profondità dell'HAZ

- Velocità di taglio più elevate: Meno tempo a temperature elevate significa meno penetrazione di calore nei materiali circostanti

- Flusso adeguato di gas ausiliario: Un efficace raffreddamento garantito da gas ad alta pressione riduce l'accumulo di calore

- Spessore del materiale: Materiali più spessi agiscono come dissipatori di calore migliori, producendo spesso una zona termicamente alterata (HAZ) più stretta rispetto al volume del materiale

Per componenti strutturali critici, potrebbe essere necessario rimuovere completamente l'HAZ mediante post-lavorazione. La fresatura o la rettifica del bordo tagliato eliminano il materiale interessato, ma aumentano la manodopera e riducono il rendimento. L'approccio più pratico? Ottimizzare i parametri di taglio fin dall'inizio per minimizzare l'HAZ, ottenendo tagli puliti che preservano le proprietà del materiale senza operazioni secondarie.

Finitura del bordo e tolleranze raggiungibili

Passa il dito lungo un bordo tagliato al laser e percepirai immediatamente le differenze di qualità. Le caratteristiche della finitura variano da superfici lisce come uno specchio a striature visibilmente marcate, e diversi fattori determinano dove i tuoi tagli si posizionano su questo spettro. Per i servizi di taglio laser di precisione, la qualità del bordo spesso determina se i pezzi superano o meno il controllo.

Le striature—quelle sottili linee perpendicolari alla direzione di taglio—sono causate dalla natura pulsata del rilascio dell'energia laser e dalle dinamiche del materiale fuso. Striature più marcate indicano generalmente velocità di taglio non corrispondenti alle impostazioni di potenza, mentre bordi più lisci suggeriscono parametri ottimizzati. Le specifiche di rugosità superficiale per l'acciaio tagliato al laser variano tipicamente da 25 a 100 microinches, a seconda dello spessore del materiale e dei parametri di taglio.

Quali tolleranze è effettivamente possibile raggiungere? Secondo dati di riferimento di aziende specializzate in lavorazioni di precisione, i laser a fibra mantengono tipicamente una tolleranza di ±0,005 pollici (0,13 mm) su materiali lamiera sottile, che aumenta a ±0,010 pollici (0,25 mm) con l'aumentare dello spessore. Per l'accuratezza posizionale di fori destinati a sistemi di montaggio, è comunemente raggiungibile una tolleranza di ±0,010 pollici con opportuni dispositivi di fissaggio e calibrazione.

I pezzi lunghi presentano sfide aggiuntive. Su lunghezze estese, l'errore cumulativo può variare di ±0,3–0,5 mm per metro a causa dell'espansione termica e della dinamica della macchina. Quando si tagliano lastre o guide di montaggio lunghe, controllare separatamente la lunghezza totale e le distanze critiche tra fori e bordi per evitare che l'accumulo delle tolleranze comprometta il montaggio.

Anche le variazioni del materiale influiscono sulla precisione ottenibile. Le specifiche standard per l'acciaio in lamiera prevedono tolleranze di spessore pari al ±5–10% del valore nominale. Se state progettando linguette per adattarsi a un materiale da 0,125 pollici, lo spessore reale dell'acciaio potrebbe variare tra 0,118 e 0,137 pollici. Inserendo adeguati giochi nelle vostre progettazioni, si riesce a compensare queste variazioni reali senza creare problemi di assemblaggio.

Ricordare che i costi del taglio laser e quelli complessivi del progetto sono spesso correlati ai requisiti di tolleranza. Tolleranze più strette richiedono un'ottimizzazione più accurata dei parametri, potenzialmente velocità di taglio più lente e tempi maggiori per il controllo qualità. Specificare tolleranze ridotte solo dove funzionalmente necessario e adottare precisione standard negli altri casi per mantenere l'efficienza dei costi.

Questi parametri qualitativi—larghezza del taglio (kerf), profondità della zona termicamente alterata (HAZ), finitura dei bordi e tolleranze dimensionali—forniscono il quadro misurabile per valutare i risultati del taglio laser. Ma cosa succede quando i tagli non rispettano le specifiche? Comprendere i difetti più comuni e le loro cause fornisce le conoscenze necessarie per risolvere rapidamente i problemi e mantenere una qualità costante.

Difetti comuni e risoluzione dei problemi nei tagli laser su acciaio

Anche con impostazioni ottimali della macchina e materiali di qualità, possono comunque verificarsi difetti sulle parti in acciaio tagliate al laser. La buona notizia? La maggior parte dei problemi di taglio segue schemi prevedibili con cause identificabili, e una volta comprese queste relazioni, la risoluzione dei problemi diventa semplice. Che si tratti di scorie difficili da rimuovere, bave antiestetiche o lamiere sottili deformate, questa sezione fornisce le soluzioni pratiche necessarie per tornare a produrre parti di qualità.

Secondo HG Laser Global, le bave e altri difetti si verificano a causa di un funzionamento improprio o di problemi tecnici, non per problemi di qualità dell'attrezzatura. La chiave sta nel comprendere che il taglio laser delle lamiere metalliche richiede una precisa coordinazione tra potenza, velocità, gas e messa a fuoco. Quando uno qualsiasi di questi parametri si discosta dall'ottimale, compaiono i difetti.

Eliminazione della formazione di scorie e bave

La scoria—quel materiale fuso ostinato che si risolidifica sul bordo di taglio—è tra i problemi più frustranti nel taglio laser della lamiera. Invece di ottenere un bordo pulito e pronto per l'assemblaggio, ci si ritrova con protuberanze irregolari che richiedono una lavorazione secondaria come la levigatura o la finitura. Comprendere perché si forma la scoria aiuta a eliminarla alla fonte.

Immaginate la formazione della scoria in questo modo: il laser fonde l'acciaio e il gas ausiliario dovrebbe espellere completamente il materiale fuso dalla fessura di taglio (kerf). Quando il gas non riesce a rimuovere tutto il metallo liquido prima che questo si risolidifichi, la scoria aderisce al bordo del taglio. Secondo Accurl , ciò è generalmente causato da tre fattori principali che agiscono singolarmente o in combinazione.

-

Problema: Accumulo pesante di scorie sul bordo inferiore

Causa: Potenza laser insufficiente rispetto allo spessore del materiale—il fascio non penetra completamente, lasciando materiale parzialmente fuso che aderisce al bordo

Soluzione: Aumentare la potenza del laser o ridurre la velocità di taglio; verificare la pulizia della lente e controllare la presenza di contaminazioni ottiche che possano compromettere la trasmissione del fascio -

Problema: Scorie che compaiono in modo intermittente lungo il percorso di taglio

Causa: Velocità di taglio troppo elevata rispetto alle impostazioni di potenza: il laser si sposta prima di completare la penetrazione totale

Soluzione: Ridurre gradualmente la velocità di avanzamento finché non si ottengono tagli puliti e costanti; bilanciare con regolazioni della potenza per mantenere la produttività -

Problema: Piccole particelle di scoria aderenti nonostante potenza e velocità corrette

Causa: Pressione o flusso del gas insufficiente: il materiale fuso non viene espulso con forza adeguata

Soluzione: Aumentare la pressione del gas ausiliario; per il taglio al nitrogeno su acciaio inossidabile, provare una pressione di 12-15 kg per rimuovere efficacemente i residui e prevenire la formazione di bave

Le bave rappresentano un problema correlato ma distinto. Mentre le scorie consistono in metallo ri-solidificato, le bave sono particelle residue eccessive che si formano quando il taglio laser sul metallo avviene con impostazioni inadeguate. Come HG Laser spiega, la purezza del gas svolge un ruolo fondamentale: dopo due ricariche di bombola, la purezza del gas peggiora e la qualità del taglio ne risente. Utilizzare sempre gas ad alta purezza e verificare gli standard qualitativi del proprio fornitore.

-

Problema: Bave sui tagli di acciaio inossidabile

Causa: Pressione del gas insufficiente per prevenire l'ossidazione e rimuovere i detriti

Soluzione: Passare all'azoto a una pressione di 12-15 kg; le proprietà inerti dell'azoto prevengono l'ossidazione garantendo al contempo una rimozione efficace dei detriti -

Problema: Presenza di bave dopo sessioni prolungate di taglio

Causa: Deriva termica che provoca variazioni della posizione di messa a fuoco, o instabilità della macchina dovuta a un funzionamento prolungato

Soluzione: Lasciare riposare e raffreddare la macchina; ricalibrare la posizione di messa a fuoco; verificare l'usura o i danni dell'ugello

Prevenzione della deformazione termica in lamiere sottili di acciaio

La deformazione rappresenta uno dei difetti più difficili da correggere successivamente — e uno dei più facilmente prevenibili quando si comprende la fisica coinvolta. Secondo Reger Laser , la distorsione dei pezzi è un killer silenzioso della produttività nella lavorazione laser. Si progetta un componente perfetto, lo si taglia con apparecchiature di precisione e il pezzo risultante risulta deformato o arcuato.

Ecco cosa accade: quando il tuo fascio laser ad alta potenza taglia il metallo, genera un calore estremo in un'area molto ridotta. Mentre il laser si sposta, il metallo circostante subisce cicli rapidi di riscaldamento e raffreddamento. Questa distribuzione irregolare del calore provoca espansione e contrazione differenziale — e quando queste tensioni residue vengono rilasciate dopo il taglio, il pezzo si deforma cambiando forma.

Più sottile è il materiale e più complessa è la geometria, più pronunciati diventano questi effetti. Gli strumenti per tagliare con successo lamiere devono tenere conto della gestione termica durante tutto il processo.

-

Problema: Deformazione di lamiere sottili durante o immediatamente dopo il taglio

Causa: Accumulo eccessivo di calore dovuto a un taglio concentrato in una singola area

Soluzione: Adottare sequenze di taglio strategiche — alternare tra diverse aree della lamiera per permettere la dissipazione del calore; evitare di completare tutti i tagli in una zona prima di passare ad altre -

Problema: Piccole parti delicate che si deformano prima del completamento del taglio

Causa: Il pezzo perde il collegamento con il materiale circostante troppo presto, consentendo alle tensioni termiche di deformarlo

Soluzione: Utilizzare micro-serrature per mantenere i pezzi collegati allo scheletro fino al completamento del taglio; il materiale circostante agisce come dissipatore di calore -

Problema: Pezzi lunghi e stretti che si incurvano lungo la loro lunghezza

Causa: Il taglio sequenziale crea un gradiente termico dall'inizio alla fine

Soluzione: Tagliare dal centro verso l'esterno in direzioni alternate; ridurre leggermente la potenza e aumentare la velocità per minimizzare l'apporto di calore per unità di lunghezza

L'ottimizzazione della sequenza di taglio è spesso lo strumento più efficace per ridurre al minimo le distorsioni—e non ha alcun costo di implementazione. Piuttosto che tagliare i pezzi nell'ordine in cui compaiono nel vostro nesting, programmate il percorso di taglio in modo da distribuire uniformemente il calore su tutta la lamiera. Consentite a delle sezioni di raffreddarsi mentre tagliate altrove, quindi tornate indietro per completare le caratteristiche adiacenti.

Risoluzione dei bordi ruvidi e striati

Quando le operazioni di taglio laser su lamiere producono bordi con linee visibili, eccessiva ruvidezza o finitura irregolare, il problema è generalmente riconducibile a errori di parametrizzazione o allo stato dell'attrezzatura.

-

Problema: Striature evidenti (linee perpendicolari alla direzione di taglio)

Causa: La velocità di taglio non corrisponde all'output di potenza: troppo elevata o troppo bassa rispetto alle condizioni

Soluzione: Se le striature sono inclinate verso la parte superiore del taglio, la velocità è troppo alta; se sono inclinate verso il fondo, la velocità è troppo bassa. Regolare gradualmente fino a ridurre al minimo le striature -

Problema: Qualità del bordo ruvida e irregolare, variabile lungo la lamiera

Causa: Posizione del fuoco errata o instabile; variazione della planarità del materiale

Soluzione: Ricalibrare la posizione del fuoco; verificare che il materiale sia perfettamente appoggiato senza zone sollevate; controllare l'ugello per eventuali danni che influenzino l'uniformità del flusso del gas -

Problema: Scorie attaccate alla parte inferiore del bordo di taglio

Causa: Velocità di taglio troppo elevata: il pezzo non viene tagliato in tempo, generando strisce oblique e residui

Soluzione: Ridurre la velocità di taglio; aumentare la potenza se lo spessore lo richiede

Ricorda che il taglio laser è un processo di precisione in cui piccole variazioni dei parametri producono differenze qualitative misurabili. Quando si risolvono i problemi, modifica una sola variabile alla volta e documenta i risultati. Questo approccio sistematico ti aiuta a identificare la causa specifica, evitando di apportare contemporaneamente più modifiche che potrebbero oscurare la soluzione.

Una volta identificati e corretti i difetti, puoi produrre pezzi di qualità costantemente elevata. Tuttavia, il taglio laser non è l'unica opzione disponibile per la lavorazione della lamiera d'acciaio; comprendere quando altri metodi risultano più indicati ti permette di scegliere l'approccio ottimale in base alle esigenze di ciascun progetto.

Taglio laser vs taglio al plasma, waterjet e metodi meccanici

Il taglio laser offre una precisione eccezionale nella lavorazione della lamiera d'acciaio, ma è sempre la scelta giusta? Comprendere come la tecnologia laser si confronta con il plasma, il waterjet e la cesoiatura meccanica ti aiuta a selezionare il metodo di taglio più adatto alle specifiche esigenze di ogni progetto. A volte, il miglior sistema laser per la tua applicazione non è affatto un laser.

Secondo 3ERP, ogni tecnologia di taglio ha punti di forza unici e applicazioni adatte. La decisione dipende dallo spessore del materiale, dalle tolleranze richieste, dalle esigenze di qualità del bordo e dai vincoli di budget. Esaminiamo come questi servizi di taglio dell'acciaio si confrontano in base ai parametri più importanti per le vostre decisioni produttive.

Laser vs Plasma per la lavorazione della lamiera d'acciaio

Quando è necessario tagliare rapidamente e con precisione i metalli mediante laser, i laser a fibra dominano il trattamento dei materiali sottili. Tuttavia, il taglio al plasma entra in gioco quando aumenta lo spessore e si stringono i budget. Comprendere in quali ambiti ciascuna tecnologia eccelle permette di utilizzare lo strumento giusto per ogni lavoro.

Il taglio al plasma utilizza un getto accelerato di gas ionizzato — riscaldato a temperature superiori ai 20.000 °C — per fondere metalli conduttivi. Secondo Wurth Machinery, il plasma diventa la scelta preferita quando si tagliano lastre d'acciaio con uno spessore superiore a 1/2 pollice, offrendo la migliore combinazione di velocità ed efficienza economica per materiali pesanti.

Ecco dove i compromessi diventano evidenti. Il laser che taglia il metallo con precisione chirurgica produce larghezze di taglio intorno a 0,4 mm. Il plasma? Circa 3,8 mm, quasi dieci volte più largo. Questa differenza incide direttamente sul rendimento del materiale e sulle tolleranze dei pezzi. Per geometrie complesse, fori piccoli o assemblaggi con adattamento stretto, il plasma semplicemente non può garantire la precisione necessaria.

I costi favoriscono il plasma per aziende con requisiti più semplici. Oxygen Service Company sottolinea che i tavoli al plasma e i meccanismi di taglio hanno un costo significativamente inferiore rispetto ai sistemi laser. Per i produttori che devono solo tagliare il metallo e non richiedono una precisione meticolosa, il plasma rappresenta un'opzione attraente per iniziare.

La qualità del taglio rappresenta un'altra distinzione fondamentale. La lamiera metallica tagliata al laser presenta bordi lisci, spesso privi di bave, pronti per l'uso immediato o per la saldatura. I bordi ottenuti con il taglio al plasma sono più ruvidi e presentano zone termicamente alterate più evidenti, richiedendo tipicamente una levigatura o finitura secondaria prima delle lavorazioni successive. Quando il vostro processo produttivo richiede saldabilità immediata o superfici da verniciare, il bordo pulito del taglio al laser elimina operazioni secondarie costose.

Quando il waterjet o la cesoiatura sono più indicati

Alcune applicazioni richiedono capacità che né il taglio al laser né quello al plasma possono offrire. Il taglio ad acqua e la cesoiatura meccanica occupano ciascuno nicchie specifiche in cui superano i metodi di taglio termico.

Taglio a getto d'acqua: Utilizza acqua ad alta pressione—tipicamente compresa tra 30.000 e 90.000 psi—miscelata con particelle abrasive per tagliare praticamente qualsiasi materiale. Il vantaggio principale? Assenza totale di calore. Secondo 3ERP, i sistemi di taglio ad acqua non producono alcuna zona termicamente alterata, risultando ideali per metalli con punto di fusione basso o per applicazioni in cui la deformazione termica è inaccettabile.

Valuta il waterjet quando stai lavorando:

- Materiali sensibili al calore che si deformerebbero con il taglio termico

- Materiali spessi oltre le capacità del laser: il waterjet gestisce qualsiasi spessore

- Assemblaggi di materiali misti, inclusi pietra, vetro o compositi

- Applicazioni che richiedono assolutamente nessuna modifica metallurgica sul bordo di taglio

Gli svantaggi? Velocità e costo. Wurth Machinery's i test hanno mostrato che il taglio waterjet su acciaio da 1 pollice è 3-4 volte più lento rispetto al plasma, con costi operativi approssimativamente doppi per piede lineare di taglio. Inoltre, la pulizia diventa dispendiosa in termini di tempo: la combinazione di acqua e abrasivi genera molti più rifiuti rispetto al taglio laser. Per la produzione su larga scala di lamiere d'acciaio, la versatilità del waterjet raramente giustifica la minore produttività.

Taglio meccanico con cesoia: Per tagli diritti su lamiere, nulla batte la velocità e la semplicità della cesoiatura. Questa tecnologia secolare utilizza lame opposte per separare il materiale senza alcun consumo di risorse: né gas, né elettricità oltre quella necessaria per azionare la macchina, né abrasivi da sostituire.

La cesoiatura è ideale quando i vostri pezzi richiedono solo bordi dritti e geometrie semplici di forma rettangolare. Un cesoia riesce a tagliare in pochi secondi pila dopo pila di lamiere d'acciaio, superando di gran lunga qualsiasi metodo termico o abrasivo per tagli lineari. Per operazioni di sfogliatura o per il taglio delle lamiere alle dimensioni desiderate, la cesoiatura offre un'efficienza insuperabile.

Il limite? La geometria. Nel momento in cui sono necessarie curve, fori, intagli o qualsiasi altra caratteristica non lineare, la cesoiatura diventa inutilizzabile. Questa tecnologia esegue un singolo compito in modo eccellente, ma non offre alcuna flessibilità oltre ai tagli dritti.

| Parametri | Taglio laser | Taglio al plasma | Taglio ad Acqua | Taglio meccanico |

|---|---|---|---|---|

| Intervallo di spessore | Fino a 25 mm (fibra) | da 3 mm a 150 mm+ | Unlimited | Fino a 25 mm tipico |

| Qualità del bordo | Eccellente, bava minima | Moderata, bordi più ruvidi | Molto buona, nessuna zona termicamente alterata (HAZ) | Taglio pulito, leggera deformazione |

| Zona termicamente alterata | Piccola, localizzata | Più grande, più pronunciata | Nessuno | Nessuno |

| Velocità di taglio (Sottile) | Molto veloce | Veloce | Moderato | Estremamente veloce (solo per tagli dritti) |

| Velocità di taglio (spesso) | Moderato | Veloce | Lento | Veloce (solo per tagli dritti) |

| Larghezza di cerchio | ~0,4 mm | ~3,8 mm | ~0,6 mm | N/D (nessun materiale rimosso) |

| Costo di funzionamento | Basso | Basso | Alto | Molto Basso |

| Costo dell'attrezzatura | Alto | Basso | Alto | Moderato |

| Capacità geometrica | Forme complesse, dettagli piccoli | Forme semplici o moderate | Forme Complesse | Tagli dritti soltanto |

| Gamma Materiale | Ampia (metalli, alcuni non metalli) | Solo metalli conduttivi | Qualsiasi materiale | Metalli duttili in lamiera |

Abbinare la tecnologia alle tue esigenze

Quale metodo scegliere quindi? La risposta dipende interamente da ciò che devi tagliare e da ciò che accadrà successivamente a quel componente.

Scegliere acciaio tagliato al laser quando:

- I pezzi richiedono tolleranze strette (realizzabili ±0,005 pollici)

- Le geometrie includono fori piccoli, pattern intricati o dettagli fini

- La qualità del bordo deve consentire saldatura o verniciatura immediata

- Lo spessore del materiale rimane inferiore a 25 mm

- I volumi di produzione giustificano l'investimento in attrezzature

Scegli il plasma quando:

- Il materiale supera lo spessore di 1/2 pollice e i requisiti di precisione sono moderati

- Vincoli di budget limitano l'investimento in attrezzature

- Forme semplici con tolleranze più ampie soddisfano i requisiti

- La velocità su piastre spesse è più importante della finitura del bordo

Scegliere il waterjet quando:

- La distorsione termica è assolutamente inaccettabile

- Il materiale è estremamente spesso o sensibile al calore

- Lavorazione di materiali non metallici insieme all'acciaio

- L'integrità metallurgica sul bordo di taglio è fondamentale

Scegli il taglio a cesoia quando:

- Sono richiesti solo tagli dritti

- La massima produttività su sagome semplici è la priorità assoluta

- La minimizzazione dei costi dei consumabili è una priorità

Molti servizi di taglio del metallo di successo mantengono più tecnologie per soddisfare l'intera gamma di esigenze dei clienti. Partendo dal sistema che gestisce i lavori più comuni e aggiungendo poi capacità complementari all'aumentare del volume, si ottiene la flessibilità necessaria per accettare progetti diversificati ottimizzando al contempo i costi per ogni singola applicazione.

Comprendere questi compromessi tecnologici permette di prendere decisioni informate nell'approvvigionamento, sia che si stiano valutando acquisti di apparecchiature oppure la selezione di servizi esterni di taglio del metallo per i propri progetti. Il passo successivo? Comprendere cosa determina i costi, in modo da poter predisporre un budget accurato e valutare efficacemente i preventivi.

Fattori di costo e approvvigionamento dei servizi di taglio laser

Ora che conosci i parametri tecnologici e di qualità, parliamo di costi. Che tu stia cercando servizi di taglio laser per metalli o valutando l'acquisto di attrezzature, comprendere cosa determina i costi ti aiuta a pianificare il budget con precisione, negoziare in modo efficace e prendere decisioni di approvvigionamento più intelligenti. L'informazione più importante? Non si tratta della superficie del materiale, ma del tempo macchina.

Secondo Fortune Laser, molte persone affrontano la valutazione dei prezzi con la domanda sbagliata: "Qual è il prezzo al piede quadrato?" Un pezzo semplice e uno complesso realizzati dallo stesso foglio di materiale possono avere prezzi molto diversi perché è la complessità, non le dimensioni, a determinare quanto tempo rimane acceso il laser. Analizziamo nel dettaglio in cosa si traduce esattamente il tuo investimento.

Comprendere cosa determina i costi del taglio laser

Ogni preventivo per il taglio laser si basa su una formula fondamentale che bilancia cinque elementi chiave. Comprendere questa struttura rivela opportunità per ridurre le spese senza compromettere la qualità.

Prezzo Finale = (Costo Materiale + Costi Variabili + Costi Fissi) × (1 + Margine di Profitto)

Tipo e spessore del materiale: Questo è semplice: il costo dell'acciaio grezzo più eventuali scarti. Ma ecco il fattore nascosto: lo spessore del materiale non influenza soltanto il prezzo del materiale. Secondo Fortune Laser, raddoppiare lo spessore del materiale può più che raddoppiare il tempo e il costo di taglio, perché il laser deve muoversi molto più lentamente per penetrare in modo pulito. La lastra da 1/4 di pollice costa molto di più da lavorare rispetto a una lamiera da 16 gauge, anche prima di considerare i prezzi del materiale grezzo.

Complessità del Taglio e Lunghezza Totale del Taglio: Il tempo macchina è il servizio principale per cui si paga. Ogni pollice che il laser percorre aggiunge costo, ma non si tratta solo di distanza. Il numero di perforazioni è estremamente importante: ogni volta che il laser inizia un nuovo taglio, deve prima penetrare nel materiale. Un design con 100 fori piccoli può costare di più di un'unica grande sagomatura a causa del tempo cumulativo di perforazione. Geometrie complesse con curve strette costringono la macchina a rallentare, prolungando ulteriormente il tempo di lavorazione.

Quantità e requisiti di configurazione: La maggior parte dei servizi di taglio laser CNC addebita costi di configurazione per coprire il carico del materiale, la calibrazione dell'attrezzatura e la preparazione del file di progettazione. Questi costi fissi vengono ripartiti su tutti i pezzi del tuo ordine, il che significa che il prezzo per pezzo diminuisce notevolmente all'aumentare della quantità. Fortune Laser si osserva che gli sconti per ordini in grande volume possono raggiungere il 70% rispetto al prezzo unitario.

Operazioni Secondarie: Il taglio laser personalizzato rappresenta spesso solo un passo nel tuo processo produttivo. Curvatura, filettatura, inserimento di componenti meccanici, verniciatura a polvere: ogni operazione aggiuntiva comporta costi separati. Quando si valutano preventivi per il taglio laser personalizzato di metalli, assicurati che tutti i processi richiesti siano dettagliati in modo da confrontare costi completi.

Taglio interno vs decisioni di esternalizzazione

Ecco la classica domanda nella produzione: dovresti acquistare attrezzature o continuare a esternalizzare? Arcus CNC , se stai spendendo più di 20.000 dollari all'anno per parti laser esternalizzate, stai effettivamente pagando per una macchina, solo che non la possiedi.

Consideri il loro esempio pratico: un produttore che utilizza 2.000 piastre di acciaio al mese a 6,00 dollari per pezzo paga 144.000 dollari annualmente per il taglio esterno. La stessa operazione con attrezzature interne costa circa 54.120 dollari all'anno, risparmiando quasi 90.000 dollari e ottenendo il rientro dell'investimento su una macchina da 50.000 dollari in poco più di sei mesi.

Ma i numeri non raccontano tutta la storia. Il taglio interno offre vantaggi oltre al risparmio sui costi:

- Velocità: Il tempo di realizzazione dei prototipi si riduce da settimane a minuti: vai alla macchina, taglia il tuo pezzo, prova immediatamente

- Protezione IP: I tuoi file CAD non lasciano mai la tua struttura

- Riduzione delle scorte: Taglia esattamente ciò di cui hai bisogno questa settimana invece di ordinare quantità elevate per ottenere prezzi agevolati

Tuttavia, il ricorso interno non è sempre la soluzione giusta. Se si spende meno di 1.500-2.000 dollari al mese per parti esternalizzate, il ritorno sull'investimento probabilmente non c'è. Alcuni produttori intelligenti adottano un approccio ibrido: gestiscono internamente il 90% del lavoro quotidiano, mentre esternalizzano lavorazioni specializzate su lastre spesse o materiali esotici ai professionisti del settore.

Valutazione dei fornitori di servizi di taglio laser

Quando si cerca un servizio di taglio laser vicino a me, non tutti i fornitori offrono lo stesso valore. Steelway Laser Cutting sottolinea che formare la giusta partnership richiede di guardare oltre il preventivo più basso. Ecco le domande essenziali da porre:

- Quali materiali e spessori siete in grado di lavorare? Verificare se sono in grado di lavorare i gradi specifici di acciaio richiesti con spessori adeguati e risultati ottimali

- Qual è il tempo di consegna tipico? Comprendere i tempi di consegna dal ricevimento del file alla spedizione e se esistono opzioni accelerate

- Quali tecnologie laser utilizzate? La scelta tra fibra e CO2 influisce sulla qualità del bordo e sul prezzo per materiali diversi

- Offrite valutazioni progettuali per la producibilità (Design for Manufacturability)? I laboratori locali spesso forniscono gratuitamente consigli DFM che possono ridurre notevolmente i costi; i servizi automatizzati online solitamente addebitano extra

- Cosa è incluso nel vostro preventivo? Chiarire se il prezzo comprende la preparazione del file, il materiale, tutte le operazioni di taglio e la spedizione

- Potete gestire operazioni secondarie? La piegatura, la verniciatura a polvere e l'inserimento di componenti hardware sotto un unico tetto semplificano la vostra catena di approvvigionamento

- Quali sono le vostre certificazioni di qualità? Per applicazioni nel settore automobilistico o aerospaziale, certificazioni come IATF 16949 o AS9100 potrebbero essere obbligatorie

Le piattaforme di preventivazione online offrono una velocità insuperabile: caricate il vostro file CAD e ricevete immediatamente un prezzo. Questo le rende ideali per ingegneri che necessitano di un riscontro immediato sul budget o di prototipazione rapida. Tuttavia, i sistemi automatizzati non rilevano errori di progettazione costosi come linee duplicate, e la consulenza esperta di solito ha un costo aggiuntivo. I servizi tradizionali di taglio laser vicino a me impiegano più tempo per fornire un preventivo, ma spesso offrono suggerimenti preziosi di ottimizzazione che riducono il costo totale.

Il punto chiave? Che tu stia valutando servizi di taglio laser per un singolo prototipo o per volumi produttivi continui, concentrati sul costo totale di possesso piuttosto che sul semplice preventivo unitario. Considera l'impatto dei tempi di consegna, la costanza della qualità, la necessità di operazioni secondarie e il valore del supporto tecnico. Il prezzo più basso per singolo pezzo raramente corrisponde al costo totale più basso per il progetto.

Ottimizzare i tuoi progetti di taglio laser dell'acciaio per il successo

Hai padroneggiato la tecnologia, compreso i fattori di costo e imparato a risolvere i difetti, ma il successo nel taglio e nella lavorazione laser dipende fondamentalmente da scelte progettuali intelligenti, effettuate ben prima che la tua lamiera d'acciaio raggiunga il piano di taglio. I principi della progettazione per la produzione (DFM) trasformano parti buone in eccellenti, riducendo al contempo i costi di produzione ed eliminando problemi successivi.

Secondo Komaspec, le parti tagliate al laser sembrano ingannevolmente semplici quando si esamina un disegno tipico, ma approcci DFM scadenti portano a costi più elevati e problemi di qualità. Qual è il problema principale? Una mancanza di conoscenza sulle considerazioni critiche del processo dal punto di vista dell'ingegnere medio. Correggiamo questo aspetto analizzando le strategie di ottimizzazione progettuale che distinguono i progetti amatoriali dall'eccellenza pronta per la produzione.

Ottimizzazione Progettuale per Parti in Acciaio Tagliate al Laser

Prima di approfondire regole specifiche, poni a te stesso la domanda fondamentale: il tuo pezzo è effettivamente adatto al taglio laser? Secondo le linee guida ingegneristiche di Komaspec, alcune caratteristiche spingono i pezzi al di fuori della finestra operativa ottimale del taglio laser per la lavorazione dei metalli:

- Limitazioni di spessore: I pezzi con spessore superiore a 25 mm (~1 pollice) spesso presentano finiture ruvide, tempi di lavorazione eccessivi o deformazioni termiche: valutare metodi alternativi per lastre pesanti

- Spessore minimo: Materiali con spessore inferiore a 0,5 mm possono essere tagliati in modo impreciso a causa dello spostamento o della deformazione del pezzo durante la lavorazione

- Caratteristiche 3D complesse: Smussi, gradini e cunei richiedono lavorazioni secondarie poiché i sistemi di taglio laser per lamiere eseguono soltanto tagli a bordo dritto

Una volta confermato che il taglio laser è adatto alla vostra applicazione, applicate queste migliori pratiche DFM per ottimizzare il vostro progetto:

- Tieni conto della larghezza del taglio (kerf): Quando si progettano assemblaggi con più parti tagliate al laser che devono incastrarsi tra loro, aggiungere metà della larghezza del taglio alle parti interne e sottrarre metà da quelle esterne: non effettuare questa compensazione provoca accoppiamenti forzati o giochi eccessivi

- Regole per le dimensioni dei fori: Il diametro minimo del foro dovrebbe essere uguale o superiore allo spessore della lamiera come pratica migliore; il minimo assoluto è la metà dello spessore della lamiera. Al di sotto di questi valori, i punti di perforazione causano fori fuori tolleranza che richiedono foratura secondaria

- I raggi degli angoli sono importanti: Gli angoli vivi costringono la testa laser a decelerare, aumentando il tempo di taglio e potenzialmente causando bruciature con accumulo di scorie. Il raggio minimo è R0,2 mm, ma raggi più ampi si traducono direttamente in riduzione dei costi e miglioramento della qualità

- Semplificate le caratteristiche: Ogni foro, intaglio e contorno aggiunge tempo di perforazione e taglio. I pezzi con meno dettagli complessi vengono lavorati più velocemente e costano meno: eliminare qualsiasi geometria non strettamente necessaria dal punto di vista funzionale

- Progettazione di linguette e fessure: Quando si progettano assemblaggi autolocalizzanti, prevedere linguette leggermente più strette delle fessure per compensare il kerf e garantire un montaggio preciso durante la saldatura o il fissaggio

- Considerare gli effetti di svasatura: Negli acciai di spessore superiore a 15 mm, i tagli laser presentano una svasatura misurabile tra sommità e fondo, elemento critico per applicazioni con accoppiamenti pressati o assemblaggi di precisione

La filettatura richiede particolare attenzione poiché non può essere realizzata durante il taglio laser. Tutti i fori filettati richiedono operazioni successive, pertanto i diametri dei fori devono tenere conto delle operazioni di maschiatura e non semplicemente rispettare i valori minimi consentiti per il taglio laser. Analogamente, eventuali smussi lucidati o finiture superficiali specifiche richiedono lavorazioni secondarie: indicare chiaramente tali requisiti sui disegni per garantire un preventivo accurato.

Dai prototipi alla produzione di eccellenza

Ecco dove i produttori intelligenti acquisiscono un vantaggio competitivo: la prototipazione rapida convalida i tuoi progetti prima di impegnarti in attrezzature per la produzione o tirature elevate. Un taglio al laser in acciaio può produrre prototipi funzionali in poche ore anziché settimane, permettendoti di testare l'adattamento, la forma e la funzionalità con parti reali in acciaio invece di approssimazioni in stampa 3D.

Secondo Ponoko, i moderni servizi di taglio laser per metalli consegnano parti personalizzate nello stesso giorno con un'accuratezza dimensionale di ±0,003 pollici (0,08 mm). Questa velocità trasforma il tuo ciclo di sviluppo: identifichi problemi di progettazione lunedì, li modifichi martedì ed entro mercoledì hai già in mano i prototipi corretti. Confronta questo con le tempistiche tradizionali di lavorazione, in cui le modifiche agli stampi richiedono settimane.

La fase di prototipazione rivela anche problemi di producibilità invisibili sullo schermo. Quella elegante fessura curva? Potrebbe generare un'eccessiva concentrazione di calore causando deformazioni. Quei fori ravvicinati? Potrebbero compromettere l'integrità strutturale tra i tagli. I prototipi fisici evidenziano questi problemi prima che diventino difetti costosi in produzione.

Valuti come i componenti ottenuti con taglio laser si integrano nel flusso di lavoro produttivo più ampio. La maggior parte dei componenti in acciaio non esiste in isolamento—si collega a parti stampate per il telaio, supporti piegati, assemblaggi saldati o interfacce fresate. Il taglio laser per lamiera produce il grezzo, ma i processi successivi determinano la funzionalità finale.

Questa prospettiva di integrazione è fondamentale nella selezione dei partner produttivi. Un fornitore che si occupa esclusivamente di taglio laser ti costringe a coordinare più fornitori, gestire logistica tra diversi stabilimenti e assumerti la responsabilità per eventuali problemi di adattamento tra i processi. I produttori integrati, in grado di combinare taglio laser con stampaggio, piegatura e saldatura sotto un unico tetto, eliminano questi problemi di coordinamento.

Per applicazioni automobilistiche in cui componenti in acciaio tagliati al laser devono interfacciarsi con parti stampate del telaio e della sospensione, la certificazione diventa fondamentale. Produttori come Tecnologia del metallo di Shaoyi (Ningbo) sono in possesso della certificazione IATF 16949 specificamente dedicata ai sistemi qualità nel settore automobilistico, garantendo processi costanti dalla revisione iniziale della progettazione per la produzione (DFM) fino all'ispezione finale. Il loro tempo di realizzazione prototipi di 5 giorni e la risposta ai preventivi in 12 ore permettono cicli di iterazione rapida che riducono i tempi di sviluppo.

Quando si valutano potenziali partner per le produzioni, è importante andare oltre la capacità di taglio e valutare il supporto completo alla progettazione per la produzione (DFM). I migliori produttori esaminano proattivamente i vostri progetti, suggerendo modifiche che migliorano la qualità riducendo al contempo i costi. Questa collaborazione trasforma il rapporto con il fornitore da semplice fornitura transazionale a partnership strategica impegnata nel vostro successo.

I vostri progetti di taglio laser hanno successo quando ottimizzazione del design, validazione rapida e produzione integrata lavorano insieme. Partite dai principi DFM che rispettano le capacità del processo. Prototipate in modo aggressivo per individuare tempestivamente eventuali problemi. Collaborate con produttori che comprendono come i componenti tagliati al laser si inseriscono negli assiemi completi. Questo approccio sistematico consente di ottenere componenti perfettamente funzionanti, minimizzando al contempo costi e tempi di consegna: questa è la vera definizione di eccellenza manifatturiera.

Domande frequenti sul taglio laser della lamiera d'acciaio

1. È possibile effettuare il taglio laser su una lamiera d'acciaio?

Sì, il taglio laser è uno dei metodi più efficaci per la lavorazione delle lamiere d'acciaio. Sia i laser a fibra che quelli al CO2 possono tagliare acciaio dolce, acciaio inossidabile e diverse leghe con straordinaria precisione. I laser a fibra si distinguono nel taglio di lamiere sottili fino a 25 mm, raggiungendo tolleranze di ±0,005 pollici e producendo bordi puliti e privi di bave. Il processo utilizza energia termica concentrata per fondere o vaporizzare l'acciaio lungo percorsi programmati, risultando ideale per geometrie complesse, fori piccoli e motivi intricati che non possono essere ottenuti con il taglio meccanico.

2. Quanto costa far tagliare l'acciaio al laser?

I costi del taglio laser dipendono dallo spessore del materiale, dalla complessità del taglio, dalla lunghezza totale dei tagli e dalla quantità. Le spese di configurazione variano tipicamente da 15 a 30 dollari per lavoro, con costi per manodopera di circa 60 dollari l'ora per lavori aggiuntivi. Il tempo macchina rappresenta la maggior parte dei costi: raddoppiare lo spessore del materiale può più che raddoppiare il tempo di lavorazione. Gli sconti per grandi volumi possono raggiungere fino al 70% per ordini in alta quantità. Per i produttori che spendono oltre 20.000 dollari annualmente per tagli esterni, l'equipaggiamento interno offre spesso un ritorno sull'investimento migliore, con periodi di recupero dell'investimento brevi fino a sei mesi.

3. Quanto spesso può essere l'acciaio tagliato da un cutter laser?

I moderni laser a fibra lavorano efficacemente acciaio fino a uno spessore di 25 mm, mentre i laser CO2 possono gestire 40 mm o più con parametri adeguati. Il livello di potenza determina lo spessore massimo: macchine da 1000 W tagliano fino a 5 mm di acciaio inossidabile, quelle da 2000 W gestiscono 8-10 mm e sistemi da 3000 W o superiori lavorano spessori da 12 a 20 mm a seconda dei requisiti di qualità. Per materiali più spessi, i laser CO2 offrono spesso una qualità del bordo più liscia grazie alla loro lunghezza d'onda più lunga, che distribuisce il calore in modo più uniforme sulla sezione trasversale.

4. Qual è la differenza tra gas ausiliario ad ossigeno e ad azoto per il taglio dell'acciaio?

L'ossigeno crea una reazione esotermica che accelera la velocità di taglio sull'acciaio dolce fino al 30%, ma lascia un bordo scuro ossidato che richiede una post-elaborazione prima della verniciatura o della saldatura. L'azoto produce bordi puliti, brillanti e pronti per la saldatura senza ossidazione, ma richiede una pressione maggiore (22-30 bar rispetto a 2 bar) e consuma da 4 a 12 volte più gas. Scegliere l'ossigeno per acciaio strutturale i cui bordi verranno verniciati o nascosti; selezionare l'azoto per acciaio inossidabile, alluminio o qualsiasi applicazione che richieda una lavorazione successiva immediata.

5. Quali materiali non possono essere tagliati con un taglio laser?

I taglieri laser non possono lavorare in sicurezza PVC, policarbonato (Lexan), polistirene o materiali contenenti cloro, poiché rilasciano gas tossici quando riscaldati. Metalli altamente riflettenti come rame e ottone richiedono laser a fibra con lunghezze d'onda specifiche, poiché i laser al CO2 potrebbero riflettersi indietro danneggiando le ottiche. Materiali con composizioni non uniformi o contaminanti inclusi possono produrre risultati imprevedibili. Per il taglio dell'acciaio in particolare, i materiali laminati a caldo fortemente ossidati potrebbero richiedere la decapaggio o aggiustamenti dei parametri per ottenere una qualità costante.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —