- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Produzione interna di stampi e matrici: sblocca vantaggi chiave

Time : 2025-11-10

TL;DR

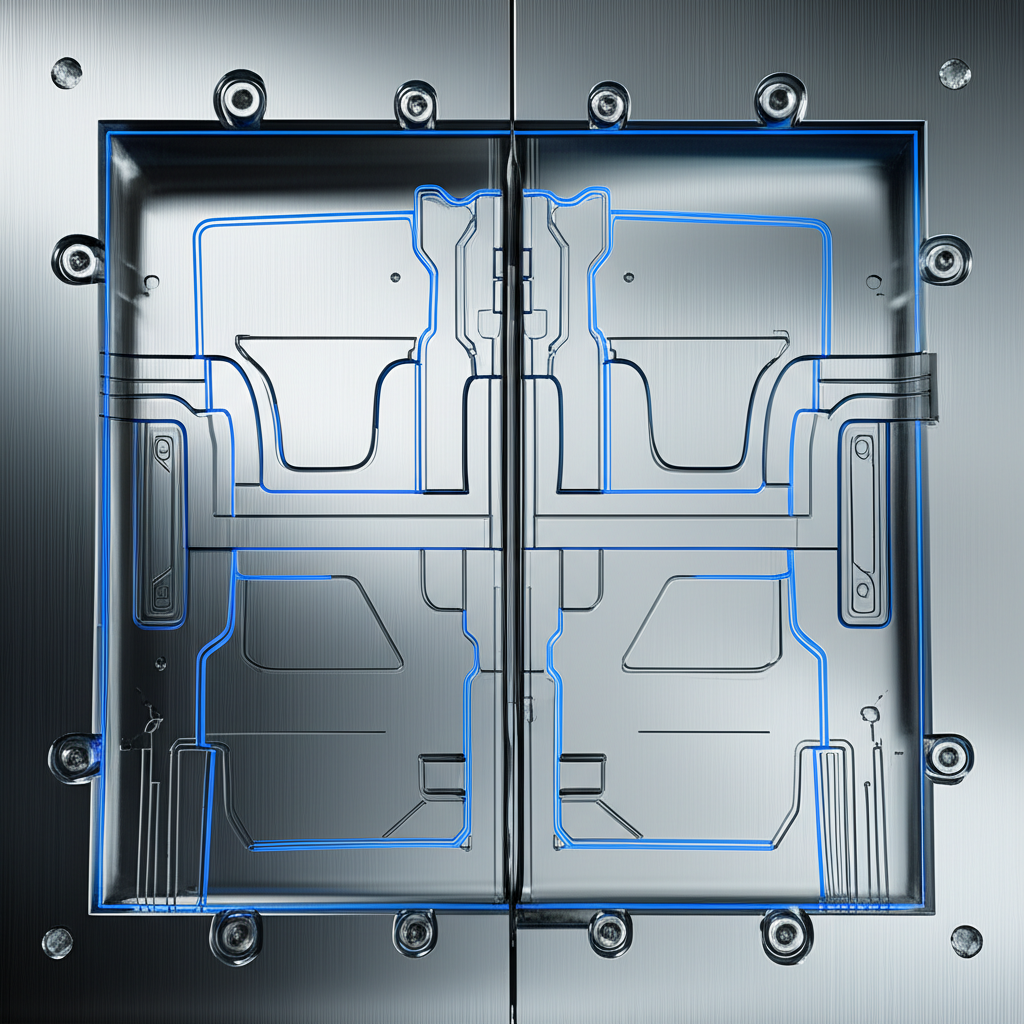

Portare la produzione di matrici e stampi all'interno dell'azienda offre significativi vantaggi strategici per le imprese. Questo approccio consente un controllo diretto sull'intero processo produttivo, portando a sostanziali riduzioni dei costi, cicli di sviluppo del prodotto più brevi e una migliore garanzia della qualità. Inoltre, la gestione interna degli utensili riduce i rischi associati all'esternalizzazione, come interruzioni nella comunicazione e ritardi, offrendo al contempo una solida protezione per la preziosa proprietà intellettuale.

Miglioramento del controllo qualità e protezione della proprietà intellettuale

Uno dei vantaggi più convincenti della produzione interna di stampi e matrici è il livello senza pari di controllo che offre sulla qualità del prodotto. Quando ogni fase del processo di attrezzaggio avviene sotto un unico tetto, dalla progettazione iniziale alla produzione finale, un'azienda può applicare i propri standard qualitativi con assoluta precisione. Questa integrazione garantisce che il team di ingegneri, progettisti e costruttori di stampi lavori in modo coordinato, affrontando eventuali problemi prima che si aggravino. Secondo le osservazioni di esperti del settore manifatturiero, questa supervisione unitaria permette di considerare fin dall'inizio vincoli pratici per lo stampaggio a iniezione, evitando di scoprire problemi solo dopo che uno stampo è stato realizzato e spedito da un fornitore esterno.

Questo controllo diretto riguarda la selezione dei materiali, le tolleranze di lavorazione e i processi di finitura. I team interni possono effettuare ispezioni e valutazioni approfondite durante l'intera creazione dello stampo, garantendo che ogni componente—dalla cavità e dal maschio ai canali di alimentazione e alle bocche di ingresso—sia realizzato per una produzione affidabile e costante. Questo approccio meticoloso riduce significativamente il tasso di difetti ed elimina le produzioni a rischio, portando a un output produttivo più affidabile e a una maggiore soddisfazione del cliente. Questo livello di controllo è particolarmente critico in settori con standard rigorosi, come quello automobilistico. Ad esempio, fornitori specializzati come Shaoyi Metal Technology sfruttano la produzione interna di stampi per fornire componenti certificati IATF16949, garantendo precisione dalla prototipazione alla produzione di massa.

Oltre alla qualità fisica, la produzione interna fornisce una protezione fondamentale per l'asset più prezioso di un'azienda: la proprietà intellettuale (IP). L'esternalizzazione della produzione, specialmente all'estero, comporta intrinsecamente il rischio di furto o uso improprio della proprietà intellettuale. Mantenendo interni progetti proprietari, segreti commerciali e processi innovativi, un'azienda può meglio tutelare il proprio vantaggio competitivo. Come osservato dagli esperti di strategia aziendale di NetSuite , mantenere la produzione interna tiene la proprietà intellettuale preziosa "vicina al petto", riducendo le possibilità che informazioni sensibili finiscano nelle mani sbagliate. Questa sicurezza favorisce una cultura dell'innovazione, poiché i team di ricerca e sviluppo possono collaborare liberamente con i team di produzione senza timore di compromettere dati sensibili.

Riduzione significativa dei costi e risparmi di tempo

Sebbene l'investimento iniziale per macchinari per la produzione di utensili interni possa sembrare elevato, i benefici finanziari e operativi a lungo termine spesso garantiscono un ritorno sostanziale. Gestendo internamente la produzione di stampi e matrici, le aziende possono ottenere significative efficienze di costo e accelerare notevolmente i tempi di produzione.

Come la produzione interna di utensili consente di risparmiare denaro

Portare la produzione di utensili internamente impatta direttamente sul risultato economico eliminando i costi associati ai fornitori esterni. Questa strategia evita diversi strati di spesa che altrimenti sarebbero sostenuti. I principali vantaggi economici includono:

- Eliminazione dei ricarichi dei fornitori: I partner esterni includono nei loro prezzi i costi generali e i margini di profitto. Gestire internamente la produzione di utensili elimina questo intermediario, portando a un risparmio diretto sui costi.

- Costi ridotti di ritocco: Attrezzi di scarsa qualità o mal adattati provenienti da fornitori esterni possono causare notevoli lavori di riparazione, ritardi nella produzione e spreco di materiale. Un team interno che collabora strettamente con gli ingegneri di produzione può realizzare gli attrezzi correttamente già alla prima volta.

- Costi ridotti per spedizione e logistica: Trasportare stampi e punzoni pesanti e delicati, specialmente dall'estero, è costoso e comporta il rischio di danni. La realizzazione interna degli attrezzi elimina questi ostacoli logistici e i relativi costi.

- Manutenzione ottimizzata: Quando gli stampi sono progettati e mantenuti dallo stesso team che li utilizza, la manutenzione è più proattiva ed efficiente, riducendo le spese di riparazione a lungo termine e i costosi tempi di fermo.

Come la realizzazione interna degli attrezzi accelera i tempi

Nei mercati attuali ad alto ritmo, la velocità è un vantaggio competitivo fondamentale. La capacità di produrre utensili internamente permette alle aziende di essere più agili e reattive. Quando le tendenze di mercato cambiano, i produttori devono essere pronti a immettere rapidamente nuovi componenti sul mercato, e un processo di produzione di utensili basato sulla comunicazione esterna è spesso troppo lento. I principali benefici in termini di risparmio di tempo includono:

- Prototipazione e iterazione più rapide: Le modifiche e gli aggiustamenti progettuali possono essere effettuati quasi immediatamente, senza dover ricorrere a lunghe comunicazioni iterative con fornitori esterni di utensili.

- Tempi di consegna ridotti: Eliminando la dipendenza dalle liste d'attesa dei fornitori, dai ritardi di trasporto e dagli errori potenziali, le aziende possono ridurre significativamente il tempo necessario per passare dalla finalizzazione del progetto alla produzione.

- Comunicazione semplificata: Quando ingegneri, costruttori di utensili e operatori lavorano nella stessa struttura, la collaborazione diventa fluida. Ciò evita che dettagli cruciali vengano persi nelle traduzioni e consente la risoluzione immediata dei problemi in tempo reale.

- Maggiore disponibilità produttiva: Con attrezzi progettati e mantenuti in loco, eventuali riparazioni o aggiustamenti necessari possono essere eseguiti rapidamente, riducendo al minimo i tempi di fermo produzione che altrimenti potrebbero interrompere le operazioni per giorni o settimane.

Riduzione del rischio nella catena di approvvigionamento e comunicazione più chiara

Fare affidamento su fornitori esterni per componenti critici come stampi e matrici introduce rischi significativi nella catena di approvvigionamento. L'outsourcing può portare a una mancanza di trasparenza e controllo, creando vulnerabilità che possono interrompere la produzione e influenzare la redditività. Un vantaggio fondamentale di un modello integrato interno è la drastica riduzione dei rischi, inclusi quelli legati a errori di progettazione o attrezzature, il rischio di mala comunicazione e il rischio di ritardi. Consolidando questi processi all'interno di un'unica azienda, la probabilità che tali problemi si verifichino—con conseguente perdita di tempo e denaro—è notevolmente ridotta.

La cattiva comunicazione è una delle trappole più comuni e costose dell'outsourcing. Quando il team di progettazione, lo stampista e il produttore a iniezione sono entità separate, spesso in fusi orari diversi, dettagli importanti possono facilmente perdersi nella traduzione. Ciò può portare a stampi che non rispettano le specifiche, con conseguenti lavorazioni aggiuntive costose e ritardi nei progetti. Un modello interno elimina queste barriere comunicative. Una collaborazione diretta, faccia a faccia, tra ingegneri e stampisti garantisce che tutti siano allineati sui requisiti del progetto, portando fin dall'inizio a una produzione di stampi più precisa ed efficace.

Inoltre, un approccio interno favorisce una maggiore responsabilità. Quando si verifica un problema, non c'è ambiguità su chi è responsabile della sua risoluzione. Il team integrato ha il pieno controllo dell'intero processo, dalla progettazione all'ispezione finale. Questa chiara linea di responsabilità consente una risoluzione dei problemi più rapida ed efficace, poiché il team può collaborare per diagnosticare il problema e attuare una soluzione senza ricorsi incrociati o controversie contrattuali che possono affliggere i rapporti con fornitori esterni. Questo flusso di lavoro semplificato non solo fa risparmiare tempo, ma contribuisce anche a creare un'operazione produttiva più resiliente e affidabile.

Maggiore flessibilità e agilità produttiva

In un mercato caratterizzato da esigenze dei consumatori in rapida evoluzione e da una concorrenza agguerrita, la capacità di adattarsi rapidamente è fondamentale. La produzione interna di stampi e matrici offre la flessibilità e l'agilità produttive necessarie per rimanere competitivi. Avere il controllo diretto sugli utensili consente a un'azienda di modificare la propria strategia produttiva in risposta a nuove opportunità o sfide, senza essere vincolata da piani rigidi o obblighi contrattuali con fornitori esterni. Questa capacità rappresenta un importante vantaggio competitivo.

Questa agilità è particolarmente evidente durante lo sviluppo e la modifica del prodotto. Grazie a un reparto attrezzeria interno, le iterazioni di progettazione possono essere implementate rapidamente. Se un prototipo rivela un difetto di progettazione o un'opportunità di miglioramento, l'attrezzatura può essere aggiustata e testata in una frazione del tempo necessario per coordinarsi con un'officina esterna. Ciò accelera l'intero ciclo di sviluppo del prodotto, consentendo un time-to-market più rapido per i nuovi prodotti. Inoltre, consente alle aziende di offrire un grado maggiore di personalizzazione, poiché possono creare o modificare attrezzature per produzioni specializzate o di breve durata senza sostenere costi proibitivi o lunghi tempi di attesa da un soggetto terzo.

Inoltre, l'attrezzatura interna consente a un produttore di controllare completamente il proprio programma di produzione. Ciò significa che l'azienda può aumentare o ridurre la produzione per far fronte alla domanda variabile, eseguire test su nuovi materiali oppure dare priorità agli ordini urgenti senza dover negoziare con un fornitore. Questa autonomia elimina le dipendenze da fattori esterni che potrebbero causare colli di bottiglia, come il carico di lavoro interno di un fornitore o ritardi nelle spedizioni. In definitiva, questo livello di controllo si traduce in un'azienda più reattiva e resiliente, in grado di cogliere opportunità di mercato e consegnare ai propri clienti con maggiore velocità e affidabilità.

Effettuare la scelta strategica dell'attrezzatura interna

La decisione di portare internamente la produzione di stampi e modelli è un investimento strategico significativo, non solo una spesa in conto capitale. Sebbene l'outsourcing possa offrire costi iniziali più bassi, i vantaggi a lungo termine di un modello interno—qualità superiore, protezione robusta della proprietà intellettuale, costi ridotti e maggiore velocità—spesso creano un caso aziendale più convincente. Assumendo il controllo di questa fase produttiva critica, le aziende possono costruire un'operatività più resiliente, agile e competitiva. Questo approccio trasforma gli attrezzi da una semplice attività di approvvigionamento in un asset strategico fondamentale che guida l'innovazione e la redditività.

Domande frequenti

1. Quali sono i principali svantaggi della produzione interna degli stampi?

Gli svantaggi principali sono l'elevato investimento iniziale in macchinari, infrastrutture e personale qualificato. Le aziende si assumono inoltre l'intera responsabilità della manutenzione, delle riparazioni e dei tempi di fermo degli impianti, il che può risultare costoso. Inoltre, se i volumi di produzione sono bassi o sporadici, può essere difficile ottenere un ritorno positivo su questo ingente investimento di capitale.

2. Quando è più conveniente esternalizzare la produzione di stampi e matrici?

L'esternalizzazione è spesso una scelta migliore per le aziende con esigenze di produzione sporadiche o a basso volume, poiché evita un elevato investimento iniziale di capitale. È inoltre vantaggiosa quando un progetto richiede attrezzature o competenze altamente specializzate che non rientrano tra le competenze fondamentali dell'azienda. Per le startup e le piccole imprese con capitali limitati, l'esternalizzazione consente di accedere ad attrezzature di alta qualità senza il peso finanziario del possesso e della manutenzione degli impianti.

3. In che modo gli attrezzi interni influiscono sull'innovazione del prodotto?

L'attrezzatura interna può aumentare significativamente l'innovazione. Favorisce una collaborazione più stretta tra i team di progettazione, ingegneria e produzione, consentendo prototipazione rapida e cicli di sviluppo del prodotto più veloci. Questa sinergia rende più facile sperimentare nuovi design, materiali e processi, portando infine a prodotti più innovativi e a un vantaggio competitivo più forte sul mercato.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —