- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Perché la forgiatura è essenziale per la durata dei componenti

Time : 2025-12-03

Perché la forgiatura è essenziale per la durata dei componenti

TL;DR

Migliorare la durata dei componenti mediante la forgiatura prevede la modellatura del metallo attraverso forze compressive intense. Questo processo affina la struttura interna del grano metallico, allineandola per ottenere una resistenza ottimale, ed elimina difetti microscopici. Il risultato è un componente con una resistenza a trazione, tenacità all'impatto e resistenza alla fatica notevolmente migliorate, rendendolo molto più duraturo e affidabile sotto sforzo rispetto a parti realizzate con metodi come la fusione o la lavorazione meccanica.

La Scienza della Forgiatura: Come la Forza Compressiva Crea una Resistenza Superiore

Alla base, la forgiatura è un processo di produzione che modella il metallo attraverso forze compressive localizzate, applicate mediante martellamento o pressatura. A differenza di altri metodi che fondono e versano il metallo (fusione) o lo asportano (lavorazione meccanica), la forgiatura manipola fisicamente il metallo allo stato solido. Questa deformazione plastica è alla base della sua capacità di migliorare notevolmente le proprietà meccaniche di un componente. Il vero vantaggio della forgiatura risiede in ciò che avviene a livello microscopico: il perfezionamento e l'allineamento della struttura cristallina del metallo.

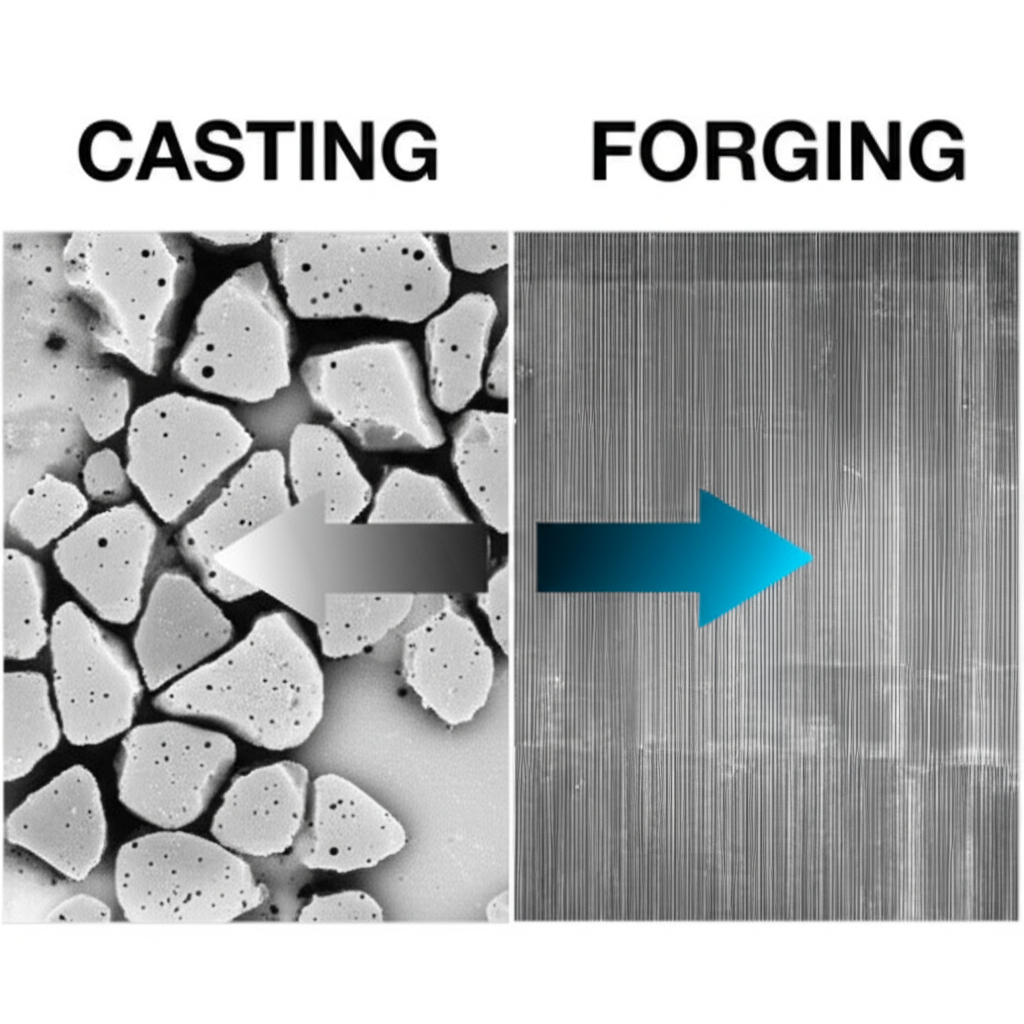

Ogni pezzo di metallo è composto da grani cristallini. In stato grezzo o fuso, questi grani sono tipicamente casuali e non uniformi, il che può creare punti deboli. L'enorme pressione applicata durante la forgiatura costringe questi grani a ricristallizzarsi, diventando più piccoli e uniformi. Secondo la scienza dei materiali, grani più fini portano a una maggiore resistenza e tenacità perché vi sono più contorni di grano in grado di ostacolare il movimento delle dislocazioni, ovvero difetti nel reticolo cristallino che portano al cedimento del materiale. Come illustrato da esperti di produzione presso Forgia di Queen City , questo affinamento del grano è un fattore principale alla base della superiore resistenza dei componenti forgiati.

Inoltre, il processo di forgiatura indirizza in modo intelligente il flusso di questi grani raffinati lungo il profilo del componente finale. Questo fenomeno è noto come resistenza direzionale o flusso del grano. Immaginate i grani come le fibre in un pezzo di legno; una tavola è molto più resistente lungo il filo del grano rispetto a quando viene sollecitata contro di esso. Analogamente, la forgiatura allinea il flusso del grano lungo le linee di sollecitazione previste, rendendo il componente eccezionalmente resistente a fatica e urti nelle direzioni critiche. Questo processo chiude e sigilla fisicamente anche le cavità interne, la porosità e altri difetti che potrebbero compromettere l'integrità del componente, producendo una struttura del materiale più densa e omogenea.

Principali vantaggi di durata dei componenti forgiati

Le trasformazioni metallurgiche che avvengono durante la forgiatura si traducono direttamente in vantaggi prestazionali tangibili, rendendo i componenti forgiati la scelta preferita per applicazioni ad alto stress e critiche per la sicurezza. Questi vantaggi contribuiscono a una maggiore durata, affidabilità superiore e prestazioni complessive migliorate.

Resistenza a trazione e all'impatto potenziata

La forgiatura produce componenti con un'eccezionale resistenza a trazione, ovvero la capacità di resistere a forze di trazione. La struttura granulare raffinata e continua è priva di difetti interni come la porosità, che possono affliggere i pezzi fusi. Questa integrità strutturale significa che i componenti forgiati possono sopportare carichi più elevati e sollecitazioni maggiori prima di deformarsi o rompersi. Ciò risulta fondamentale per componenti come alberi motore e bielle nel settore automobilistico, che devono resistere a forze costanti ed estreme. Come evidenziato in numerose analisi del settore, questo processo crea un materiale più resistente e prevedibile.

Elevata Resistenza alla Fatica

Molti componenti si rompono non a causa di un singolo sovraccarico, ma per l'accumulo di sollecitazioni nel corso di milioni di cicli, un fenomeno noto come fatica del metallo. La forgiatura offre una valida protezione contro questo fenomeno. Il flusso granulare allineato e la superficie priva di difetti impediscono l'insorgenza e la propagazione di microfessure che portano al cedimento per fatica. È per questo motivo che componenti critici nel settore aerospaziale, come i carrelli d'atterraggio e le pale delle turbine, sono forgiati; richiedono la massima affidabilità durante tutta la vita operativa soggetta a sollecitazioni cicliche.

Migliorata tenacità e resistenza all'usura

La tenacità è la capacità di un materiale di assorbire energia e deformarsi senza fratturarsi, caratteristica essenziale per componenti soggetti a impatti o sollecitazioni improvvise. La struttura densa e uniforme del metallo forgiato offre una resistenza superiore agli urti. Inoltre, l'indurimento per deformazione che può verificarsi durante alcuni processi di forgiatura aumenta la durezza superficiale, garantendo una migliore resistenza all'usura. Ciò rende i componenti forgiati ideali per ingranaggi, cuscinetti e altri elementi di macchinari pesanti in cui attrito e usura rappresentano sfide costanti.

Forgiatura vs Fusione: Un Confronto Critico per la Durata dei Componenti

Nella scelta del processo produttivo per un componente metallico, la decisione ricade spesso tra forgiatura e fusione. Sebbene la fusione—versare metallo fuso in uno stampo—possa risultare efficiente per forme complesse, produce una struttura interna sostanzialmente diversa, con conseguenti effetti sulla durabilità. Per applicazioni in cui resistenza e longevità sono fondamentali, la forgiatura offre un vantaggio netto.

La differenza principale risiede nella struttura del grano. Un pezzo fuso ha una struttura del grano casuale e non direzionale che si forma durante il raffreddamento e la solidificazione del metallo. Questo processo può intrappolare bolle di gas, creando porosità, e può portare a un prodotto finale meno denso e più debole. Al contrario, la forgiatura crea un flusso del grano raffinato e allineato, denso e privo di tali difetti. Questa integrità strutturale rende i pezzi forgiati significativamente più resistenti e affidabili.

| Proprietà | Forgia | Casting |

|---|---|---|

| Struttura granulare | Flusso del grano raffinato, allineato e continuo. | Casuale, non direzionale e potenzialmente poroso. |

| Resistenza | Elevata resistenza a trazione e a fatica grazie alla struttura densa. | Resistenza inferiore; soggetto a difetti interni. |

| Durabilità | Eccellente resistenza all'urto, alla fatica e all'usura. | Più fragile e soggetto a rottura sotto sollecitazioni elevate. |

| Affidabilità | Elevata, con proprietà del materiale costanti. | Variabile; le prestazioni possono essere compromesse da difetti nascosti. |

Sebbene la fusione possa offrire un costo iniziale inferiore per alcuni design complessi, le prestazioni superiori e il ciclo di vita più lungo dei componenti forgiati spesso si traducono in un costo totale di proprietà più basso. La maggiore durata comporta meno sostituzioni, minori fermi macchina e una sicurezza maggiore, rendendo la forgiatura la scelta più conveniente per applicazioni critiche a lungo termine.

Processi comuni di forgiatura e relative applicazioni

Il termine "forgiatura" comprende diverse tecniche distinte, ciascuna adatta a diverse dimensioni, forme dei componenti e volumi di produzione. Comprendere questi processi aiuta nella selezione del metodo ottimale per massimizzare la durata in una specifica applicazione.

Forgiatura a matrice aperta: Questo processo prevede la conformazione di un pezzo tra due matrici piatte o semplici che non racchiudono completamente il metallo. Il materiale viene martellato o pressato, e il pezzo viene manipolato tra un colpo e l'altro per ottenere la forma desiderata. La forgiatura a matrice aperta è altamente flessibile ed ideale per componenti di grandi dimensioni come alberi industriali e anelli, oppure per produzioni personalizzate su piccola scala.

Forgiatura a matrice chiusa: Conosciuta anche come forgiatura a matrice chiusa, questo metodo utilizza due matrici che contengono un'impronta precisa del pezzo finale. Un lingotto metallico riscaldato viene posizionato nella matrice inferiore e la matrice superiore viene premuta verso il basso, facendo fluire il metallo e riempiendo le cavità delle matrici. Questo processo è eccellente per la produzione in serie di componenti complessi, ad alta resistenza e con tolleranze strette, come quelli utilizzati nei settori automobilistico e aerospaziale. Per componenti automobilistici robusti e affidabili, i servizi specializzati sono fondamentali. Ad esempio, alcune aziende si concentrano su forgiatura a caldo di alta qualità e certificata per il settore automobilistico, gestendo ogni fase, dalla prototipazione alla produzione di massa. Per coloro che fossero interessati, Shaoyi Metal Technology offre soluzioni avanzate di forgiatura con produzione interna delle matrici per garantire precisione ed efficienza.

Forgiatura di anelli laminati senza saldatura: Questo processo specializzato viene utilizzato per creare anelli resistenti e senza saldature. Inizia con una preforma di forma tondeggiante che viene riscaldata e poi fatta ruotare mentre viene applicata pressione, provocando l'espansione dell'anello fino al diametro e allo spessore di parete desiderati. Questo metodo produce un flusso di grano continuo, rendendolo ideale per cuscinetti, ingranaggi e flange ad alte prestazioni utilizzati in ambienti gravosi.

Domande frequenti

1. Cosa fa la forgiatura per migliorare un metallo?

La forgiatura migliora il metallo affinando la sua struttura cristallina a livello microscopico. Il processo utilizza una forza compressiva per ridurre la dimensione del grano, allineare il flusso del grano alla forma del pezzo ed eliminare difetti interni come la porosità. Ciò produce un materiale più denso, resistente e duraturo, con una maggiore resistenza alla fatica e agli urti.

2. La forgiatura rende il metallo più resistente?

Sì, la forgiatura rafforza significativamente il metallo. Il processo di formatura del metallo sotto alta pressione migliora la sua struttura cristallina e lo rende più denso, conferendo una resistenza alla trazione superiore rispetto ai prodotti fusi o lavorati meccanicamente. Il flusso cristallino allineato fornisce inoltre una resistenza direzionale, rendendo il componente eccezionalmente robusto nelle zone soggette ad alto stress.

3. In che modo la forgiatura migliora le proprietà meccaniche?

La forgiatura migliora le proprietà meccaniche attraverso una deformazione plastica controllata. Questo processo affina la struttura cristallina, aumentando resistenza, tenacità ed duttilità. Crea inoltre un flusso cristallino continuo che segue i contorni del componente, migliorando drasticamente la resistenza alla fatica e la capacità di sopportare carichi ciclici senza cedimenti.

4. Quali sono i 4 tipi di forgiatura?

Sebbene esistano numerose varianti, i quattro tipi comuni di forgiatura sono la forgiatura a matrice chiusa (o forgiatura in stampo chiuso), la forgiatura a matrice aperta, la forgiatura a freddo e la forgiatura di anelli laminati senza saldatura. Ogni metodo è adatto per diverse applicazioni, dimensioni dei componenti e volumi di produzione, da parti grandi e personalizzate a componenti di precisione prodotti in alto volume.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —