- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Padroneggiare le tolleranze per estrusi personalizzati: una guida pratica

Time : 2025-12-03

Padroneggiare le tolleranze per estrusi personalizzati: una guida pratica

TL;DR

Specificare le tolleranze per estrusioni personalizzate significa definire la deviazione accettabile dalle dimensioni nominali di un progetto per garantire un corretto montaggio, funzionamento e prestazioni. Questo processo critico richiede un equilibrio tra precisione e costo di produzione. I fattori principali da considerare includono il materiale (alluminio rispetto alla plastica), la complessità del profilo, lo spessore delle pareti e la consultazione di standard industriali, come quelli dell'Aluminum Association.

Comprendere le basi delle tolleranze di estrusione

In qualsiasi processo produttivo, ottenere dimensioni perfette ogni volta è impossibile. Le tolleranze di estrusione definiscono il range accettabile di variazione rispetto alle dimensioni specificate di un componente. Come definito dagli esperti di estrusione della plastica, si tratta di parametri critici che stabiliscono lo scostamento ammissibile dalla progettazione nominale. Queste variazioni sono tipicamente espresse come valore più o meno (ad esempio ±0,01 pollici) e sono fondamentali per il controllo qualità e il corretto funzionamento del componente.

L'importanza di tolleranze correttamente definite non può essere sopravvalutata. Esse influiscono direttamente su tre aspetti fondamentali: accoppiamento, funzionalità e costo. Per componenti che devono essere assemblati con altre parti, le tolleranze garantiscono un corretto accoppiamento, evitando interferenze o giochi. Dal punto di vista funzionale, assicurano che il componente operi come previsto sotto stress operativo. In modo critico, le tolleranze hanno un impatto significativo sui costi; richiedere tolleranze eccessivamente strette può aumentare notevolmente i costi degli utensili, rallentare i ritmi di produzione e portare a tassi di scarto più elevati. Al contrario, tolleranze ben progettate rendono la fabbricazione più rapida ed economica.

Le tolleranze sono generalmente suddivise in due tipi: standard e di precisione. Le tolleranze standard sono limiti accettati a livello industriale, pubblicati da organizzazioni come The Aluminum Association . Questi rappresentano una base economica per la maggior parte delle applicazioni generiche e garantiscono un certo grado di coerenza tra diversi produttori. Le tolleranze di precisione, o personalizzate, sono limiti più stringenti richiesti per componenti con esigenze complesse di assemblaggio o per applicazioni ad alte prestazioni. Sebbene offrano una maggiore accuratezza, richiedono attrezzature più avanzate e un controllo di processo più rigoroso, il che aumenta il costo complessivo.

Principali fattori che influenzano le tolleranze delle estrusioni

Le tolleranze raggiungibili per un'estrusione personalizzata non sono arbitrarie; dipendono da una combinazione di fattori fisici e meccanici. Comprendere a fondo queste variabili durante la fase di progettazione è fondamentale per creare un prodotto realizzabile ed economico.

Tipo e proprietà del materiale

Il materiale in fase di estrusione è un fattore determinante principale per il controllo delle tolleranze. Diversi materiali si comportano in modo diverso sotto l'effetto del calore e della pressione nel processo di estrusione. Ad esempio, leghe di alluminio più morbide come la 6063 sono generalmente più facili da estrudere e possono mantenere tolleranze più strette rispetto a leghe più dure e ad alta resistenza come la 6061. Analogamente, nei materiali plastici, i materiali con elevati tassi di espansione e contrazione termica possono presentare una maggiore variazione dimensionale durante il raffreddamento, rendendo più difficile mantenere tolleranze strette.

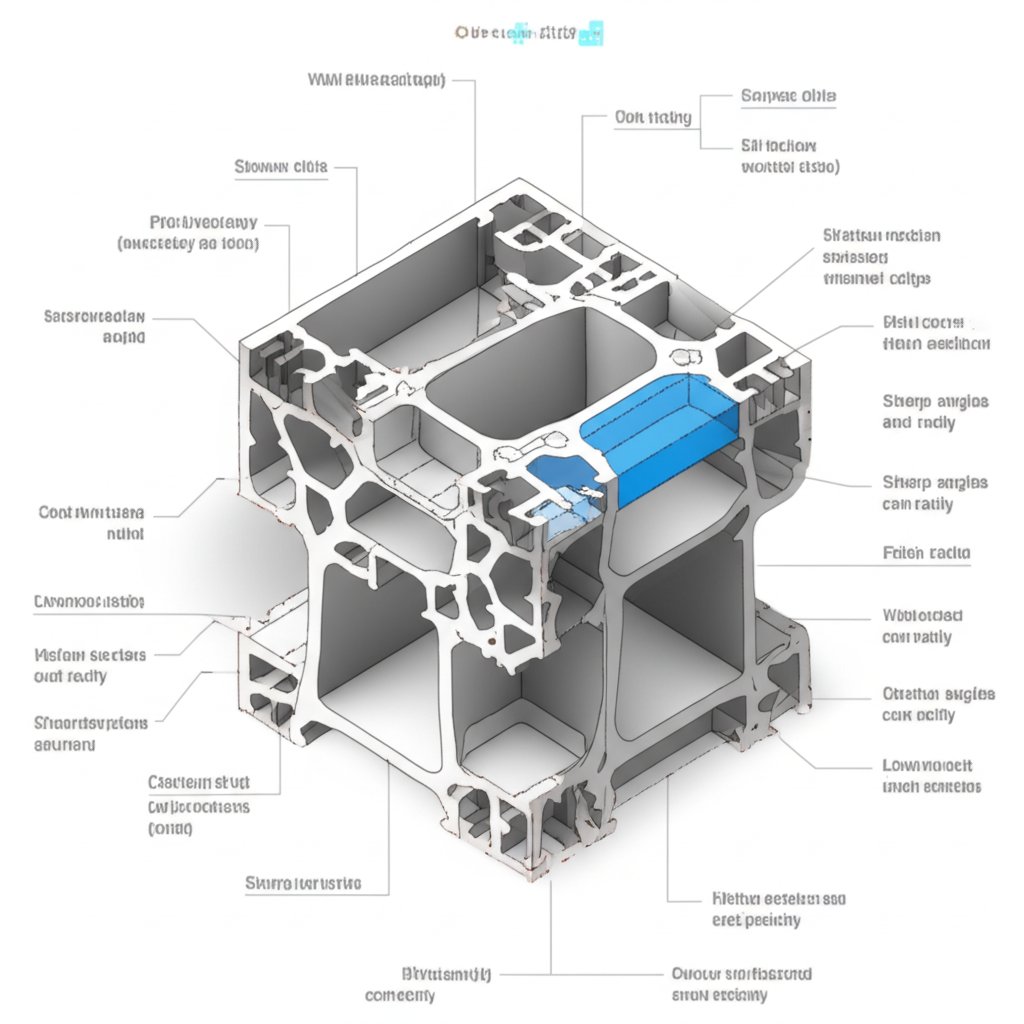

Complessità del profilo

La geometria del profilo estruso svolge un ruolo fondamentale. Forme semplici, solide e simmetriche sono le più facili da controllare. Con l'aumentare della complessità, aumenta anche la difficoltà di mantenere tolleranze strette. Caratteristiche che presentano sfide includono:

- Sezioni cave: Queste richiedono matrici più complesse e un accurato controllo del flusso del materiale per garantire uno spessore di parete costante.

- Caratteristiche asimmetriche: Design squilibrati possono causare un flusso di materiale irregolare e deformazioni durante il raffreddamento.

- Canali profondi e stretti: Queste caratteristiche possono risultare difficili da riempire in modo uniforme per il materiale.

- Spigoli vivi: Spigoli perfettamente vivi sono molto difficili da ottenere; specificare un piccolo raggio è spesso più pratico e realizzabile dal punto di vista produttivo.

Spessore dei pareti e uniformità

Mantenere uno spessore di parete costante lungo tutto il profilo è fondamentale. Variazioni significative di spessore possono causare raffreddamento a velocità diverse in diverse sezioni del profilo. Questo raffreddamento non uniforme è una causa principale di tensioni interne, che possono portare a deformazioni, torsioni o incurvamenti nel pezzo finale. Nella fase di progettazione, puntare a pareti uniformi ogni volta che possibile rappresenta un principio chiave della progettazione per la producibilità (DFM).

Progettazione e qualità dello stampo

La filiera di estrusione è lo strumento che dà forma al materiale, e la sua qualità è fondamentale. Una filiera ben progettata, realizzata in acciaio per utensili di alta qualità da un costruttore esperto, può compensare eventuali problemi di flusso del materiale e prevedere come il profilo potrebbe deformarsi durante il raffreddamento. La precisione della filiera si traduce direttamente nell'accuratezza dimensionale e nella costanza dei pezzi estrusi. Investire in attrezzature di alta qualità è fondamentale per ottenere tolleranze strette e ripetibili.

Una guida pratica alla definizione delle tolleranze nel tuo progetto

Tradurre le conoscenze teoriche in una specifica pratica e ben definita è l'ultimo passo per garantire che la tua estrusione personalizzata soddisfi i requisiti richiesti. Seguire un processo strutturato aiuta a comunicare chiaramente le proprie esigenze al produttore ed evita errori costosi.

- Identificare le dimensioni critiche per la funzionalità Non tutte le dimensioni di un pezzo sono ugualmente importanti. Analizza il tuo progetto per determinare quali caratteristiche sono critiche per l'adattamento, il montaggio o le prestazioni. Indica chiaramente queste caratteristiche sui tuoi disegni tecnici. Questo approccio consente al produttore di applicare controlli più rigorosi laddove necessario, utilizzando nel contempo tolleranze standard più economiche negli altri punti.

- Consultare le tabelle degli standard di settore. Prima di definire valori personalizzati, iniziare sempre dagli standard di settore. Per l'alluminio, la risorsa principale è la Aluminum Standards and Data pubblicazione dell'Aluminum Association, che viene citata dal Aluminum Extruders Council . Queste tabelle forniscono tolleranze consolidate per dimensioni, rettilineità, torsione e altre caratteristiche geometriche in base alle dimensioni e alla forma del profilo.

- Eseguire un'analisi costi-benefici. Per ogni dimensione critica, valutare se la tolleranza standard è sufficiente. Se è richiesta una tolleranza più stretta, tenere presente che ciò probabilmente aumenterà i costi. L'obiettivo è specificare la tolleranza più generosa (più ampia) che consenta comunque al pezzo di funzionare correttamente, una pratica che evita spese di produzione inutili.

- Documentare chiaramente le tolleranze sui disegni. Utilizzare una notazione standardizzata per specificare le tolleranze sui disegni tecnici. Sebbene la notazione semplice più/meno (±) sia comune, per relazioni geometriche più complesse si consiglia di utilizzare il Dimensionamento e la Tolleranza Geometrica (GD&T). GD&T è un linguaggio simbolico che consente di definire in modo più preciso la variazione ammissibile nella forma, nell'orientamento e nella posizione delle caratteristiche di un pezzo.

- Collaborare con il proprio produttore. Coinvolgi il tuo partner per l'estrusione fin dalle prime fasi del processo di progettazione. Un estrusore esperto può fornire indicazioni preziosissime sulla realizzabilità del tuo progetto e aiutarti a definire tolleranze realistiche ed economiche. Per progetti automotive che richiedono componenti progettati con precisione, prendi in considerazione un partner affidabile come Shaoyi Metal Technology , che offre un servizio completo chiavi in mano, dalla prototipazione rapida alla produzione su larga scala, all'interno di un rigoroso sistema di qualità certificato IATF 16949. Una collaborazione anticipata evita costose riprogettazioni e ritardi produttivi.

Muoversi tra gli standard di settore per alluminio e materie plastiche

Gli standard di settore forniscono un linguaggio comune tra progettisti e produttori, garantendo coerenza e qualità. Tuttavia, l'ecosistema delle norme differisce notevolmente tra alluminio e materie plastiche.

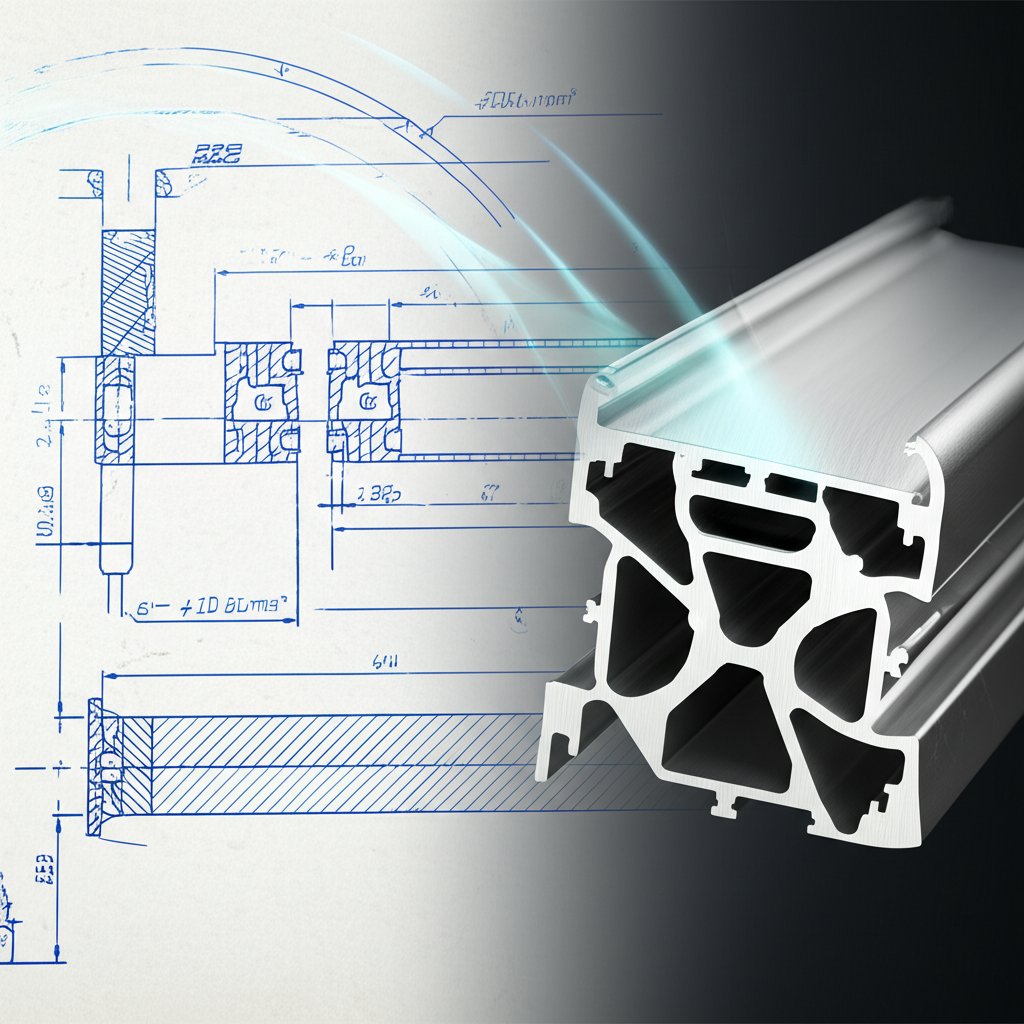

Norme per l'estrusione dell'alluminio

L'industria dell'alluminio è ben regolamentata con un insieme completo di standard, gestiti principalmente da The Aluminum Association. Questi standard, dettagliati in documenti come quello disponibile presso MK Metal , coprono un'ampia gamma di attributi geometrici e dimensionali. Comunicare con il proprio fornitore in termini di queste tolleranze standard è fondamentale per un processo efficiente. Alcuni dei tipi più comuni sono:

| Tipo di Tolleranza | Descrizione |

|---|---|

| Sezione trasversale | Controlla la deviazione ammissibile per le dimensioni del profilo, come altezza, larghezza e spessore della parete. |

| Linearità | Misura la deviazione massima ammissibile rispetto a una linea perfettamente dritta lungo la lunghezza dell'estruso. |

| Intrecciare | Definisce la rotazione ammissibile del profilo lungo il suo asse longitudinale, spesso misurata in gradi per piede. |

| Piattezza | Si applica alle superfici piane e ne misura la deviazione rispetto a un piano perfetto. |

| Angularità | Controlla la variazione accettabile dell'angolo tra due superfici, garantendo che un angolo di 90° rientri in un intervallo specificato (ad esempio, 90° ±1°). |

Tolleranze per estrusione plastica

A differenza dell'alluminio, l'industria delle estrusioni in plastica non dispone di un insieme unico e universalmente adottato di standard di tolleranza. Le tolleranze per le materie plastiche dipendono fortemente dal materiale specifico, dalla complessità del profilo e dalle capacità interne del produttore. Diversi tipi di plastica presentano proprietà uniche, come i tassi di espansione termica e ritiro, che influenzano notevolmente la stabilità dimensionale. È quindi essenziale collaborare strettamente con il proprio produttore di estrusi in plastica per definire tolleranze realizzabili in base all'applicazione specifica e alla scelta del materiale. Spesso sono necessarie prototipazioni e prove preliminari per convalidare le tolleranze prima di passare alla produzione su larga scala.

Domande frequenti

1. Come si indicano le tolleranze?

Le tolleranze sono specificate sui disegni tecnici e di progettazione. Questo viene tipicamente fatto utilizzando un simbolo più-meno (±) accanto a una dimensione (ad esempio, 1.500" ±0.010"). Per requisiti più complessi relativi alla forma o alla posizione di un elemento, vengono utilizzati simboli di Dimensionamento e Tolleranza Geometrica (GD&T) conformemente a standard come ASME Y14.5.

2. Qual è la tolleranza dell'estrusione del materiale?

Non esiste una singola tolleranza per l'estrusione del materiale, poiché varia notevolmente. I fattori includono il materiale (alluminio, PVC, ABS), le dimensioni e la complessità del profilo e la qualità degli utensili. Per l'alluminio, le tolleranze dimensionali standard possono variare da ±0.008" per elementi piccoli fino a oltre ±0.100" per profili molto grandi. Le tolleranze per l'estrusione della plastica sono spesso meno stringenti a causa dell'espansione termica. Consultare sempre gli standard di settore o il produttore per intervalli specifici.

3. Come definire i limiti di tolleranza?

I limiti di tolleranza sono definiti sulla base dei requisiti funzionali del componente. Il processo prevede l'identificazione delle dimensioni critiche per l'accoppiamento e il funzionamento del pezzo, l'esecuzione di un'analisi costi-benefici per evitare tolleranze eccessive e la comprensione delle capacità del processo produttivo. I limiti devono essere il più possibile generosi, garantendo comunque il corretto funzionamento del componente.

4. Come scelgo le tolleranze corrette?

La scelta delle tolleranze corrette prevede un processo articolato in più fasi. Primo, identificare le caratteristiche critiche del progetto. Secondo, consultare le tabelle di tolleranza standard del settore come riferimento iniziale. Terzo, stabilire se alcune caratteristiche richiedano tolleranze personalizzate più strette per motivi di prestazioni. Infine, e soprattutto, collaborare con il produttore di estrusi prescelto per verificare che le tolleranze specificate siano realizzabili ed economicamente sostenibili nel loro processo.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —