- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Come i Bracci di Sospensione in Acciaio Stampato Influenzano l'Efficienza Energetica

Time : 2025-12-14

TL;DR

I bracci oscillanti in acciaio stampato influiscono negativamente sull'efficienza del carburante perché sono più pesanti di alternative come la ghisa in alluminio. Ridurre il peso complessivo di un veicolo è una strategia fondamentale per migliorare il consumo di carburante (MPG), rendendo i componenti più leggeri un fattore significativo. La scelta tra acciaio e alluminio comporta un compromesso diretto: l'acciaio offre costi inferiori e un'elevata durata, mentre l'alluminio garantisce un notevole risparmio di peso per un migliore consumo di carburante e una guida più precisa a un prezzo più elevato.

Il Principio Fondamentale: Come il Peso del Veicolo Influisce sul Consumo di Carburante

Alla base della discussione sui bracci oscillanti e sull'efficienza del carburante vi è un concetto fondamentale nell'ingegneria automobilistica: l'uso di materiali leggeri. Questa strategia prevede la riduzione della massa complessiva di un veicolo al fine di diminuire l'energia necessaria per accelerare e mantenere la velocità, il che si traduce direttamente in un migliore rendimento del carburante. Secondo l' Unione degli Scienziati Preoccupati , questo principio è un elemento fondamentale per soddisfare gli attuali standard di efficienza. La fisica classica stabilisce che una massa minore richiede una forza minore per essere spostata, il che si traduce in minori emissioni di gas serra e in un maggior numero di chilometri percorsi per litro di carburante.

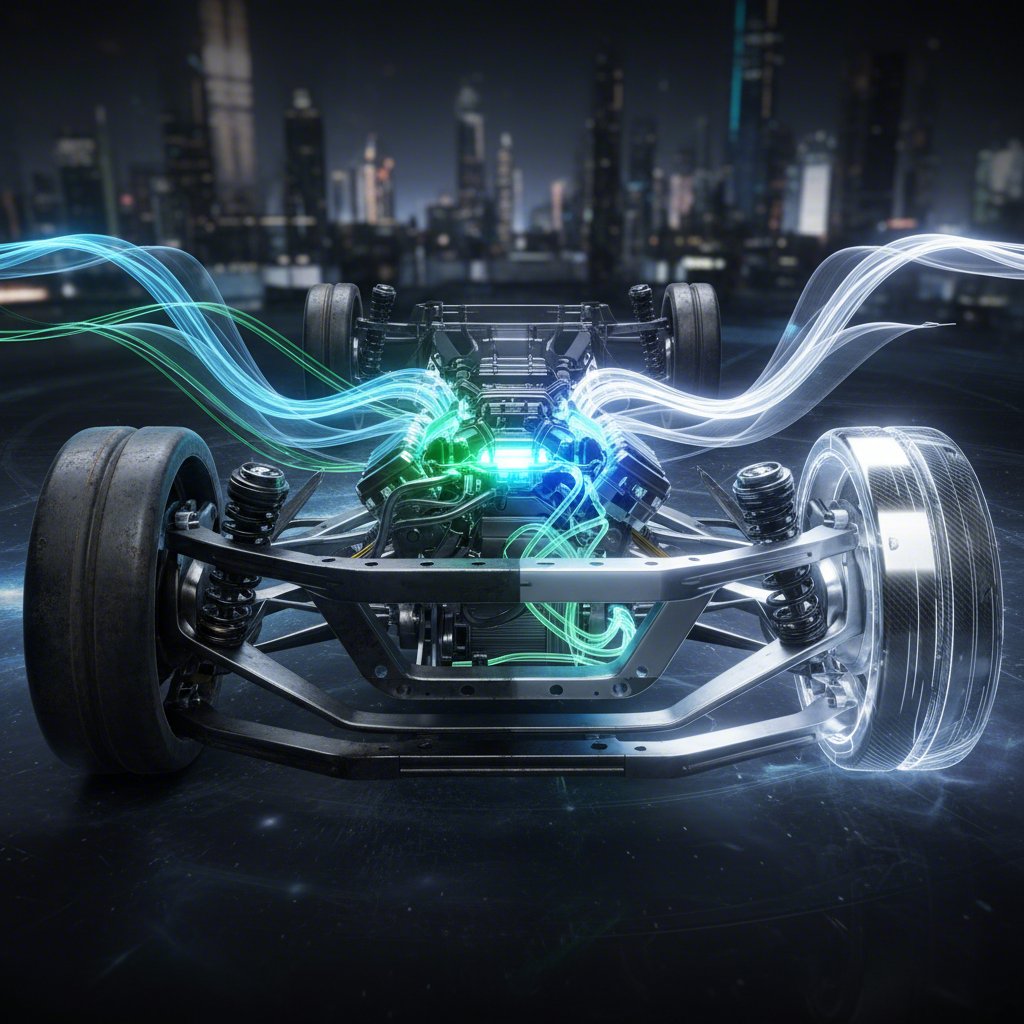

Questo principio si applica direttamente a ogni componente, inclusi quelli del sistema di sospensione. Le braccia di controllo, che collegano il telaio del veicolo al mozzo della ruota, rappresentano una parte fondamentale di quella che viene definita "massa non sospesa". Questo termine indica il peso di tutti i componenti non supportati dalle molle della sospensione (pneumatici, ruote, freni e braccia di controllo). La riduzione della massa non sospesa è particolarmente vantaggiosa, poiché non solo contribuisce alla diminuzione del peso complessivo, ma migliora anche il comportamento stradale e la qualità della guida. Componenti più leggeri permettono alla sospensione di reagire più rapidamente alle irregolarità della strada, mantenendo un migliore contatto tra pneumatici e superficie per una maggiore stabilità e aderenza.

Mentre fattori come l'aerodinamica e la tecnologia del motore svolgono un ruolo fondamentale, il peso dei componenti è un aspetto concreto su cui possono intervenire sia gli ingegneri che i proprietari delle auto. Per ogni 220 libbre di peso rimosse da un veicolo, gli esperti stimano un possibile miglioramento dell'efficienza del carburante del 3-5%. Pertanto, nella scelta di parti di ricambio come bracci di controllo, il materiale e il relativo peso diventano considerazioni cruciali per chiunque desideri ottimizzare le prestazioni e i costi di esercizio del proprio veicolo.

Bracci di Controllo in Acciaio Stampato vs. Alluminio: Un Confronto Dettagliato

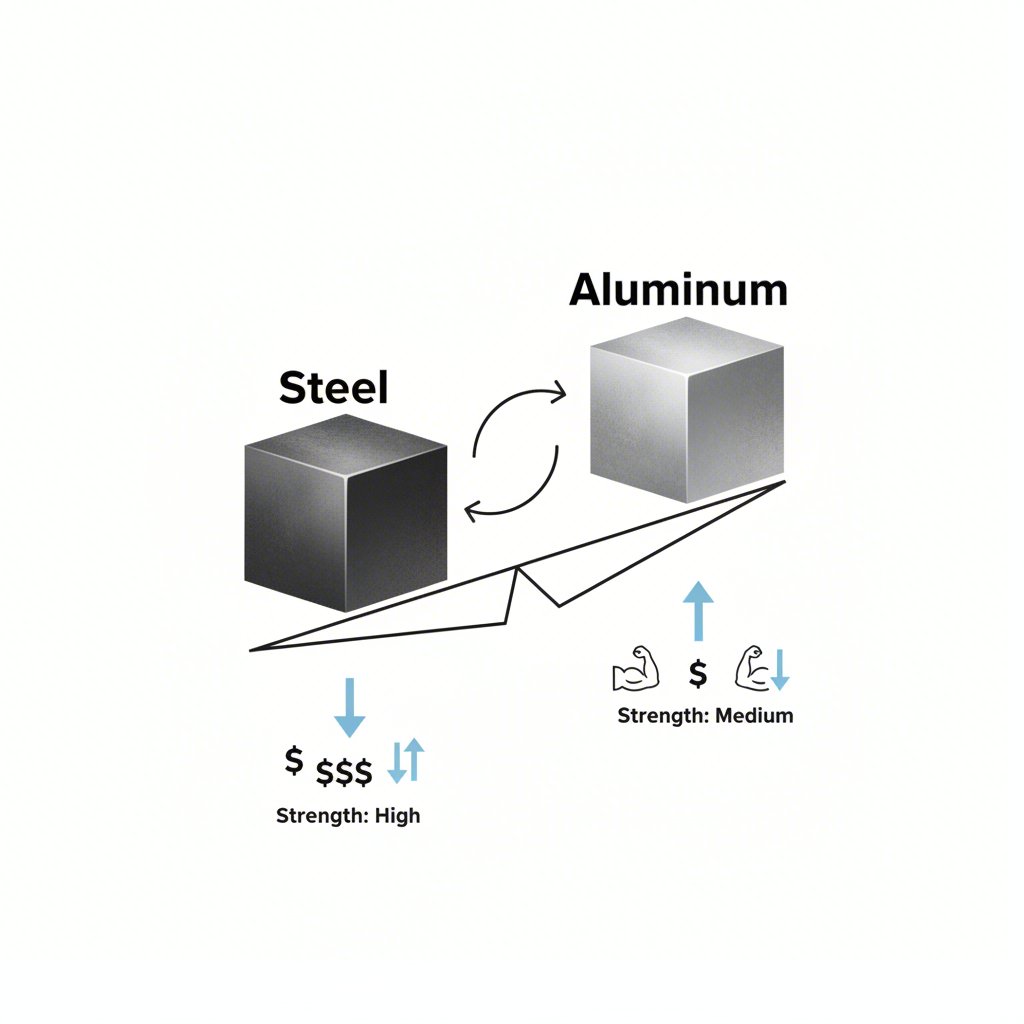

Nella valutazione dei bracci di controllo, i due materiali più comuni che si incontrano sono acciaio stampato e alluminio fuso, ognuno con un insieme distinto di caratteristiche. La scelta tra i due dipende spesso dall'equilibrio tra costo, durata e obiettivi prestazionali, specialmente in relazione all'efficienza del carburante. L'acciaio stampato è da tempo la scelta tradizionale per molti produttori grazie alla sua resistenza e al basso costo di produzione, risultando un'opzione affidabile ed economica. Tuttavia, il suo principale svantaggio è il peso.

Al contrario, i bracci di controllo in alluminio sono diventati sempre più popolari, in particolare nei veicoli sportivi e nei modelli più recenti dove l'efficienza è una priorità. Come osservato in un confronto di Metrix Premium Parts , l'alluminio è significativamente più leggero dell'acciaio. Questa riduzione del peso diminuisce la massa non sospesa del veicolo, migliorando la reattività della sospensione, il comportamento su strada e, cosa più importante, l'efficienza del consumo di carburante. L'alluminio presenta inoltre una naturale resistenza alla corrosione, un vantaggio significativo rispetto all'acciaio, che può essere soggetto a ruggine in climi umidi se non adeguatamente rivestito.

Tuttavia, questi vantaggi hanno un costo. L'alluminio è generalmente più costoso dell'acciaio, sia in termini di costo del materiale grezzo che di produzione. Mentre l'acciaio è noto per la sua robusta durata e capacità di resistere a forti impatti, risultando adatto a camion e applicazioni pesanti, l'alluminio può risultare più suscettibile ai danni sotto stress estremi. La scelta dipende infine dalle esigenze specifiche: acciaio per convenienza economica e resistenza brute, alluminio per prestazioni leggere ed efficienza migliorata.

Per semplificare il processo decisionale, di seguito è riportato un confronto diretto degli attributi chiave di ciascun materiale:

| Caratteristica | Acciaio stampato | Alluminio fuso |

|---|---|---|

| Peso | Più pesante, il che può influire negativamente sull'efficienza del carburante. | Significativamente più leggero, migliora l'efficienza del carburante e la guidabilità. |

| Costo | Generalmente meno costoso e più conveniente. | Costi più elevati dei materiali e di produzione. |

| Resistenza e durata | Molto resistente e duraturo, adatto per usi gravosi. | Resistente, ma potrebbe essere più soggetto a danni da impatti estremi. |

| Resistenza alla corrosione | Soggetto a ruggine se i rivestimenti protettivi sono compromessi. | Naturalmente resistente alla corrosione. |

| Impatto sulla Guidabilità | Il peso maggiore può portare a una guidabilità meno reattiva. | Una massa non sospesa ridotta migliora l'aderenza e la tenuta di strada in curva. |

Oltre il materiale: il ruolo del processo produttivo nelle prestazioni

Sebbene la scelta tra acciaio e alluminio sia fondamentale, il processo produttivo — stampaggio, fusione o forgiatura — aggiunge un ulteriore livello di complessità ed ha un impatto significativo sulle prestazioni finali di un braccio oscillante. Comprendere questi metodi è essenziale per apprezzare i compromessi ingegneristici che automaker e produttori di ricambi devono affrontare. Ogni tecnica conferisce proprietà diverse al prodotto finale, influenzando aspetti che vanno dal rapporto resistenza-peso fino al costo.

I metodi più comuni includono:

- Stampaggio: Questo processo prevede la formatura di lamiere metalliche mediante l'uso di una matrice. I bracci oscillanti in acciaio stampati sono economici da produrre in grandi volumi, motivo per cui sono diffusi su numerose vetture di serie. Sebbene tradizionalmente associati a un peso maggiore, i progressi recenti nelle leghe di acciaio ad alta resistenza hanno permesso di produrre componenti stampati più leggeri e robusti che mai.

- Lamatura: In questo metodo, il metallo fuso (come alluminio o ferro) viene versato in uno stampo. La fusione permette di ottenere forme più complesse, ottimizzabili per la resistenza riducendo al contempo l'uso di materiale e il peso. I bracci in alluminio fuso sono una soluzione leggera molto diffusa.

- Forgia: La forgiatura consiste nel modellare il metallo applicando forze compressive localizzate. Questo processo allinea la struttura interna del grano metallico, producendo componenti con una resistenza superiore e una maggiore resistenza alla fatica rispetto alle alternative stampate o fuse. I bracci in alluminio forgiato sono spesso utilizzati nei veicoli ad alte prestazioni, dove resistenza e leggerezza sono fondamentali.

È interessante notare che, sebbene l'acciaio stampato sia spesso considerato l'opzione più pesante, rimane un elemento chiave nelle moderne strategie di alleggerimento. Gli automakers sono costantemente sotto pressione per rispettare normative sulle emissioni sempre più stringenti e tecniche avanzate di stampaggio che utilizzano acciai ad alta resistenza e bassa lega (HSLA) consentono loro di creare componenti che sono al contempo resistenti e sorprendentemente leggeri, mantenendo nel contempo i costi sotto controllo. Per i produttori automobilistici, raggiungere questo equilibrio tra precisione, qualità ed efficacia economica è fondamentale. Aziende specializzate in questo settore, come Shaoyi (Ningbo) Metal Technology Co., Ltd. , forniscono soluzioni avanzate di stampaggio metallico necessarie per produrre questi componenti complessi e ad alte prestazioni, dai prototipi iniziali alla produzione su larga scala.

In definitiva, le prestazioni di un componente dipendono sia dal materiale impiegato che dal processo con cui è stato realizzato. Un braccio in alluminio forgiato avrà proprietà diverse rispetto a uno in alluminio fuso, così come un braccio moderno in acciaio stampato ad alta resistenza può offrire prestazioni superiori rispetto a un design più vecchio e semplice. Quando si scelgono ricambi, è utile considerare entrambi i fattori per assicurarsi le caratteristiche prestazionali desiderate.

Domande frequenti

1. Qual è il materiale migliore per i bracci oscillanti?

Non esiste un unico "miglior" materiale, poiché la scelta ideale dipende dalle proprie priorità. Se si cercano massime prestazioni, un miglioramento della guidabilità e una maggiore efficienza del carburante, l'alluminio fuso leggero è spesso l'opzione preferita, come evidenziato nelle guide di rivenditori come Perform-Ex Auto . Tuttavia, se le preoccupazioni principali sono la durata, il costo iniziale e la resistenza per applicazioni gravose, l'acciaio stampato o fuso rimane una scelta eccellente e affidabile.

2. La sua vita. Qual è la differenza tra braccia di controllo stampate e falsificate?

La differenza principale risiede nel processo produttivo e nella resistenza risultante. Le braccia oscillanti stampate sono realizzate premendo una lamiera d'acciaio in una forma desiderata, un metodo economico adatto alla produzione di massa. Le braccia oscillanti forgiati vengono creati riscaldando il metallo e comprimendolo in uno stampo. Questo processo di forgiatura allinea il flusso interno della grana del metallo con la forma del componente, ottenendo un pezzo significativamente più resistente e più immune alla fatica rispetto a uno stampato o addirittura fuso.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —