- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

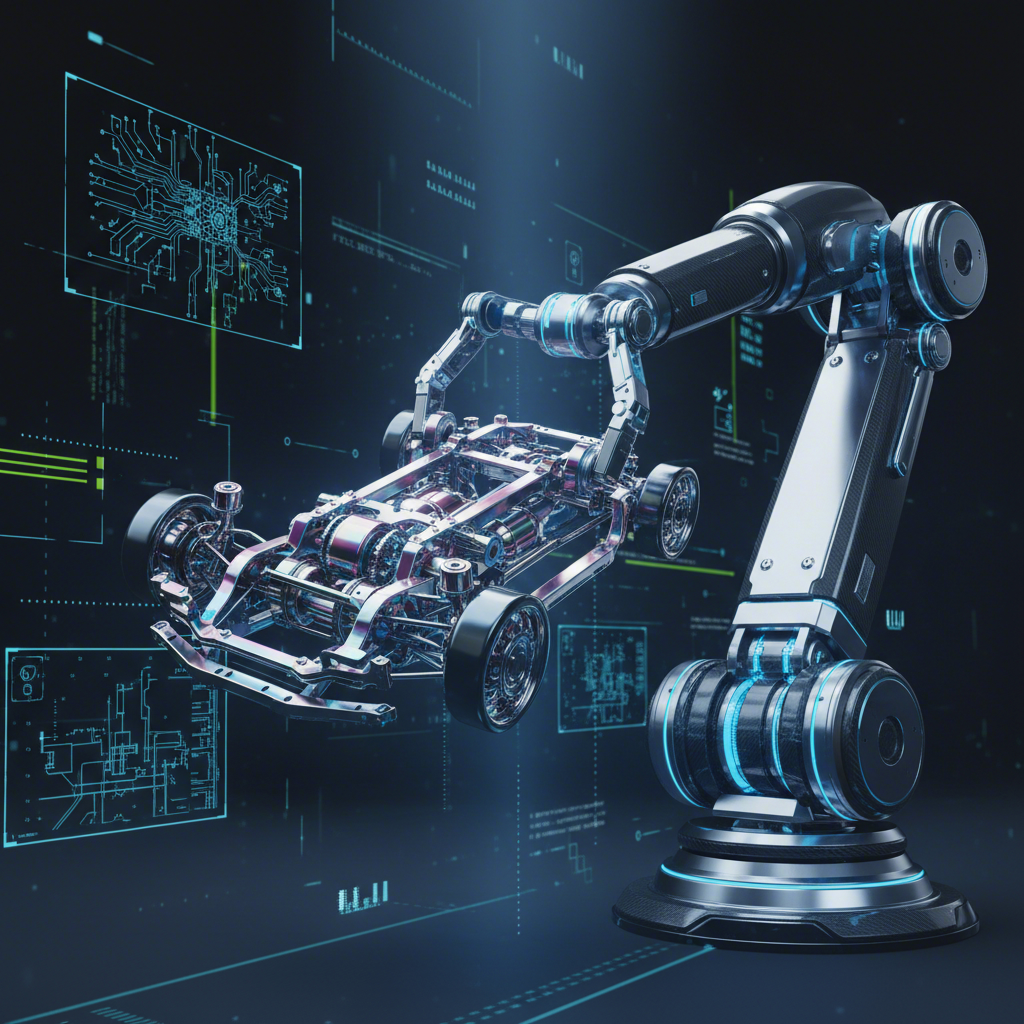

Come l'automazione nella produzione di stampi per l'industria automobilistica guida l'innovazione

Time : 2025-12-12

TL;DR

L'automazione nella produzione di stampi per la pressofusione sfrutta robotica, sensori avanzati e software intelligenti per trasformare la produzione di componenti metallici. Integrando diverse fasi complesse come lo stampaggio e la saldatura in un unico processo semplificato di pressofusione, questa tecnologia aumenta notevolmente la velocità di produzione, riduce i costi manifatturieri, migliora la qualità dei componenti e incrementa la sicurezza degli operatori. È un pilastro della produzione moderna di veicoli, abilitando innovazioni come telai inferiori grandi e monoblocco e l'impiego di materiali leggeri nei veicoli elettrici.

Che cos'è l'automazione della pressofusione e perché sta rivoluzionando la produzione automobilistica?

L'automazione della pressofusione è l'utilizzo strategico di sistemi robotici, sensori e software sofisticati per ottimizzare ogni fase del processo di pressofusione, dal trattamento del metallo fuso fino all'ispezione finale della qualità. Questa integrazione segna una svolta fondamentale rispetto alla produzione automobilistica tradizionale, che da tempo si basa su una sequenza di stadi separati: lo stampaggio di lamiere metalliche individuali, la saldatura con centinaia di robot, la verniciatura e il montaggio finale. L'automazione riduce questo complesso flusso di lavoro articolato in una singola operazione più efficiente e unificata.

L'impatto rivoluzionario di questa tecnologia è meglio esemplificato dal concetto di "giga casting", introdotto da case automobilistiche come Tesla. Invece di saldare dozzine di parti stampate più piccole per creare il telaio di un veicolo, una pressa per fusione su grande scala inietta alluminio fuso in uno stampo per formare una vasta sezione dell'auto in un unico pezzo. Questo approccio semplifica drasticamente la linea di produzione. Ad esempio, un'applicazione significativa ha sostituito 79 parti stampate singole con soltanto uno o due componenti fusi su grande scala. Come descritto in un rapporto dell' International Society of Automation (ISA) , questa consolidazione ha ridotto il numero di punti di saldatura robotizzati da circa 800 a soli 50.

Questo cambiamento ha profonde implicazioni per l'efficienza e la velocità. Il processo tradizionale di stampaggio e saldatura del telaio di una carrozzeria (body-in-white) poteva richiedere da una a due ore. Con la fusione integrale, lo stesso componente strutturale può essere prodotto in soli tre o cinque minuti. Questa notevole riduzione del tempo di ciclo non solo accelera l'output dei veicoli, ma riduce anche in modo significativo l'ingombro della fabbrica necessario per la produzione, poiché una singola macchina per la fusione sotto pressione di grandi dimensioni può sostituire un intero impianto di robot saldatori.

Inoltre, questa innovazione è un fattore abilitante fondamentale per il progresso dei veicoli elettrici (EV). Una delle principali sfide per gli EV è l'"ansia da autonomia", alla quale i produttori rispondono aggiungendo ulteriori moduli batteria. Tuttavia, ciò comporta un aumento significativo del peso, il quale a sua volta riduce l'autonomia. La fusione integrale consente la realizzazione di corpi vettura più leggeri ma al contempo più resistenti, un processo noto come alleggerimento strutturale. Riducendo il peso complessivo del veicolo, i produttori possono migliorare l'efficienza della batteria ed estendere l'autonomia di guida senza compromettere l'integrità strutturale, rendendo l'automazione un motore chiave della progettazione automobilistica di nuova generazione.

I vantaggi principali e le opportunità dell'automazione nella fusione integrale

L'adozione della fusione automatizzata offre una solida motivazione commerciale basata su significativi miglioramenti in termini di sicurezza, efficienza, qualità ed economicità. Questi vantaggi affrontano alcune delle sfide più persistenti nella produzione ad alto volume e forniscono un percorso chiaro verso un'operatività più snella e competitiva. Automatizzando compiti pericolosi e ripetitivi, i produttori possono raggiungere nuovi livelli di produttività e precisione.

Uno dei benefici più immediati e critici è il miglioramento della sicurezza dei lavoratori. Gli ambienti di fusione comportano temperature estreme, metallo fuso e sistemi ad iniezione ad alta pressione, tutti fattori che rappresentano rischi significativi per gli operatori umani. Come evidenziato da Convergix Automation , i robot sono progettati per tollerare queste condizioni difficili. Possono svolgere compiti come versare alluminio fuso, lubrificare stampi caldi ed estrarre fusioni appena formate senza essere esposti a pericoli, creando un ambiente di lavoro più sicuro e confortevole per i dipendenti.

L'automazione offre anche notevoli miglioramenti in termini di efficienza e velocità. A differenza dei lavoratori umani, i sistemi robotici possono funzionare ininterrottamente senza pause o affaticamento, portando a una maggiore produttività e tempi di ciclo ridotti. Questa capacità è fondamentale per soddisfare le elevate richieste di volume del settore automobilistico. Un esempio emblematico di questo impatto proviene da uno studio di caso relativo al fornitore automobilistico Pentaflex, che ha implementato un sistema di assemblaggio semi-automatico. Questa collaborazione con JR Automation ha portato a una riduzione straordinaria del 70% dei requisiti di manodopera e a cicli produttivi più rapidi, consentendo all'azienda di formare il proprio team per ruoli a maggior valore aggiunto.

Oltre alla velocità, l'automazione garantisce una qualità e una coerenza superiori. I processi manuali, come la lubrificazione di uno stampo, possono variare da un operatore all'altro, con il rischio di provocare difetti nelle fusioni. I sistemi automatizzati eseguono questi compiti con precisione meccanica ogni singola volta, assicurando un'applicazione costante dei lubrificanti e una qualità uniforme dei pezzi. Questa ripetibilità riduce al minimo i difetti, abbassa i tassi di scarto e porta a un prodotto finale più affidabile, con tolleranze più strette.

In definitiva, questi vantaggi si traducono in una significativa riduzione dei costi. Il rapporto ISA sull'industria della pressofusione integrata ha evidenziato che questa tecnologia può ridurre i costi di produzione fino al 40%. Questi risparmi derivano da diversi fattori: minori esigenze di manodopera, riduzione degli sprechi di materiale, meno fasi produttive e tassi di scarto inferiori. Ottimizzando l'intero processo, l'automazione offre un forte incentivo economico ai produttori per investire nel modernamento delle loro operazioni di pressofusione.

Tecnologie chiave per l'automazione nel processo di pressofusione

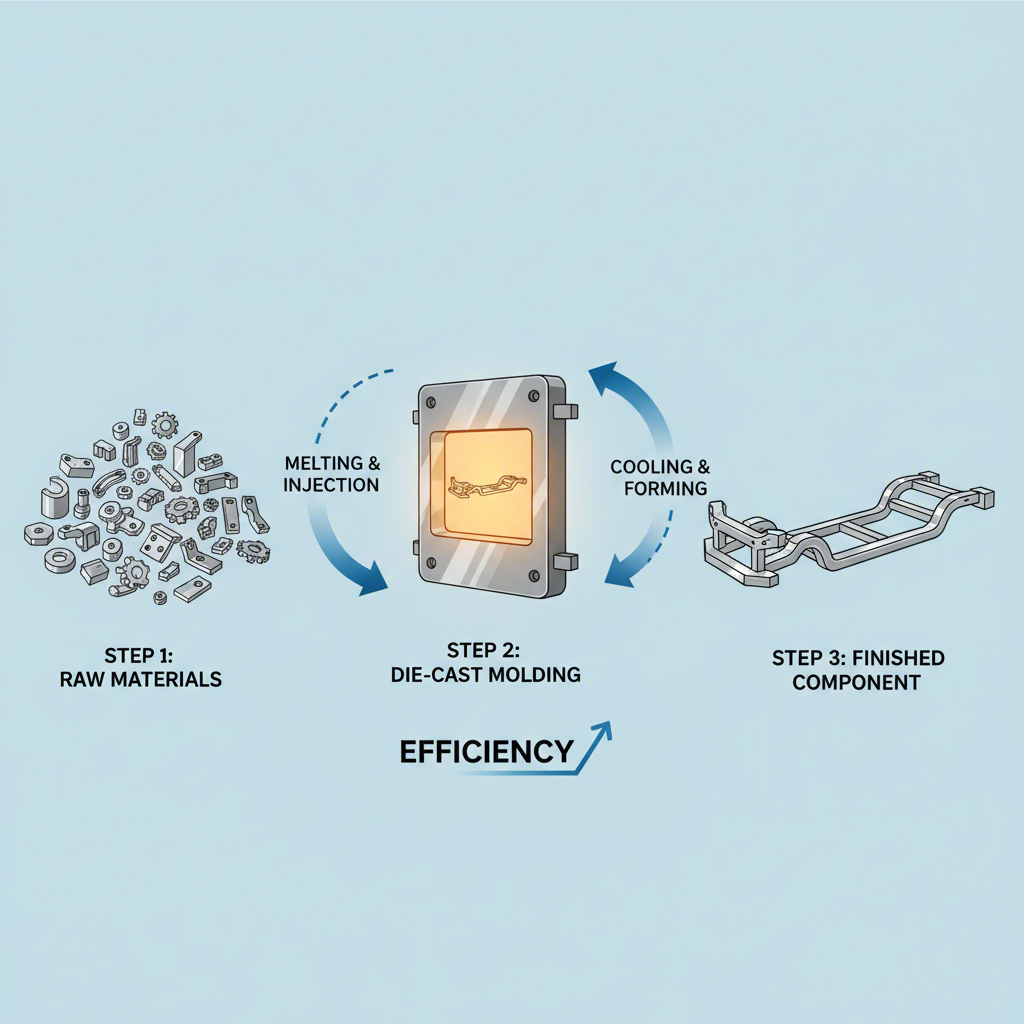

L'automazione di successo nella pressofusione si basa su un insieme di tecnologie integrate che operano in sinergia per gestire il processo dalla materia prima al componente finito. Questi sistemi sostituiscono l'intervento manuale in fasi critiche, garantendo precisione, sicurezza ed efficienza. Le tecnologie principali coinvolte includono robotica avanzata, sistemi di visione artificiale e sistemi di controllo intelligenti che supervisionano ogni fase del flusso produttivo.

Il processo inizia con Movimentazione dei materiali e dosatura . I veicoli a guida automatica (AGVs) possono trasportare l'alluminio fuso dal forno alla macchina per la pressofusione, mentre bracci robotici svolgono il compito pericoloso di prelevare la quantità precisa di metallo necessaria per ogni iniezione. Ciò elimina l'esposizione umana al calore estremo e garantisce un volume costante di materiale per ogni ciclo, elemento fondamentale per la qualità del pezzo. Dopo la fusione, i robot vengono inoltre utilizzati per estrarre il pezzo caldo dallo stampo e posizionarlo su nastri di raffreddamento o all'interno di presse di sbarbatura.

Successivamente c'è Alimentazione Macchine e Preparazione Stampo . Prima di ogni ciclo, lo stampo deve essere spruzzato con un lubrificante per evitare che la fusione si inceppi e per regolare la temperatura dello stampo. I robot dotati di speciali ugelli di spruzzo possono applicare questo lubrificante con una precisione perfetta, coprendo uniformemente tutte le superfici. Questa lubrificazione automatizzata è molto più precisa dello spruzzo manuale ed è fondamentale per prolungare la vita dello stampo e prevenire difetti nella fusione. Il robot segnala inoltre alla macchina di chiudere lo stampo e avviare il ciclo di iniezione, gestendo la macchina in modo continuo.

Controllo e ispezione della qualità rappresentano una delle aree di maggiore progresso. I sistemi di ispezione ottica automatizzata (AOI) utilizzano telecamere ad alta risoluzione e software sofisticati per scansionare ogni pezzo alla ricerca di difetti superficiali come crepe, porosità o imprecisioni dimensionali. Come spiegato da Die-Matic , questi sistemi possono rilevare imperfezioni che potrebbero sfuggire all'occhio umano, garantendo che solo componenti di alta qualità proseguano nel processo. Per una precisione ancora maggiore, le macchine coordinate di misura (CMM) possono essere utilizzate per verificare che le dimensioni del componente soddisfino rigorose specifiche progettuali.

Infine, Post-elaborazione anche queste operazioni sono candidati ideali per l'automazione. Dopo la fusione del componente, spesso è presente materiale in eccesso, noto come sbavature o bave, che deve essere rimosso. Bracci robotici possono essere dotati di utensili per eseguire sbarbature, tagli, forature o rettifiche con elevata precisione e ripetibilità. Ciò non solo accelera il processo di finitura, ma migliora anche la coerenza del prodotto finale. Per i produttori che desiderano implementare tali sistemi avanzati, fornitori specializzati offrono competenze nella realizzazione di stampi per pressofusione personalizzati e componenti che costituiscono la base di queste linee di produzione automatizzate.

La Traiettoria Futura: Automazione ed Evoluzione della Produzione Automobilistica

L'automazione nella pressofusione non è solo un'ottimizzazione dei processi attuali; è una tecnologia fondamentale che sta plasmando il futuro del settore automobilistico. Mentre i produttori affrontano le pressioni derivanti dalla transizione ai veicoli elettrici, alle interruzioni della catena di approvvigionamento e alle mutevoli esigenze dei consumatori, l'automazione avanzata offre la flessibilità e l'intelligenza necessarie per creare un ecosistema produttivo più resiliente e innovativo. La tendenza è orientata verso fabbriche più intelligenti, connesse e altamente adattabili.

Un fattore chiave di questa evoluzione è la transizione verso Veicoli Elettrici e Ibridi . Questi veicoli richiedono componenti complessi e altamente integrati, come vassoi per batterie e alloggiamenti del powertrain, che sono ideali per la pressofusione. L'automazione consente la precisione e la scala necessarie per produrre questi componenti in modo efficiente. Tecniche come la giga pressofusione stanno diventando centrali nelle strategie di produzione di veicoli elettrici, poiché permettono piattaforme veicolari più leggere e rigide, migliorando sicurezza e autonomia. Con l'evoluzione della tecnologia delle batterie, i sistemi automatizzati saranno fondamentali per adattare le linee di produzione a nuovi design e composizioni chimiche.

Il concetto di Supply Chain Intelligente è un'altra tendenza importante. L'automazione va oltre il piano di produzione, creando logistica e gestione delle scorte più intelligenti. Integrando analisi basate su intelligenza artificiale, i produttori possono prevedere carenze di materiali, ottimizzare i livelli di inventario e tracciare componenti con una maggiore tracciabilità grazie a tecnologie come RFID e IoT. Questo approccio basato sui dati riduce al minimo i tempi di fermo e consente una risposta più agile alle interruzioni globali, rendendo l'intera catena di approvvigionamento più solida.

Inoltre, strumenti digitali come Gemelli Digitali e Simulazione stanno rivoluzionando il modo in cui vengono progettate e gestite le linee di produzione. Un gemello digitale è una replica virtuale di un sistema fisico, che consente agli ingegneri di simulare l'intero processo di pressofusione, testare diverse configurazioni e identificare eventuali colli di bottiglia prima ancora che un singolo componente sia installato. Questa messa in servizio virtuale permette di risparmiare tempo e risorse, garantendo che i nuovi sistemi automatizzati siano ottimizzati per prestazioni massime fin dal primo giorno. Questa tecnologia rappresenta un pilastro fondamentale dell'Industria 4.0, abilitando il miglioramento continuo e la manutenzione predittiva.

Guardando al futuro, queste tendenze indicano un modello produttivo modulare e flessibile, in cui l'automazione consente ai produttori di adattarsi rapidamente ai cambiamenti del mercato. Investire in questi sistemi avanzati non riguarda più soltanto guadagni di efficienza; è diventata oggi una necessità strategica per qualsiasi casa automobilistica intenzionata a mantenere un vantaggio competitivo in un settore in rapida trasformazione.

L'imperativo strategico della pressofusione automatizzata

L'integrazione dell'automazione nella produzione di stampi per l'industria automobilistica rappresenta qualcosa di più di un miglioramento incrementale; è un cambiamento di paradigma che ridefinisce i limiti dell'efficienza produttiva, della progettazione dei veicoli e della competitività del settore. Consolidando processi complessi e multistadio in un'unica operazione ottimizzata, questa tecnologia offre una soluzione efficace alle sfide odierne relative all' alleggerimento dei veicoli, alla riduzione dei costi e alla velocità di immissione sul mercato. Dai miglioramenti nella sicurezza dei lavoratori fino alla garanzia di una qualità impeccabile dei componenti, i benefici sono completi e convincenti.

Mentre il mondo automobilistico accelera verso un futuro elettrico e digitalmente connesso, il ruolo della produzione avanzata non potrà che crescere. Tecnologie come la giga fonderia e il controllo qualità guidato dall'IA non sono più concetti futuristici, ma strumenti pratici oggi impiegati per costruire la prossima generazione di veicoli. Per i produttori OEM e i fornitori, abbracciare l'automazione non è semplicemente un'opzione, ma un imperativo strategico per la sopravvivenza e la crescita. La capacità di produrre componenti più resistenti, leggeri e complessi su larga scala sarà la caratteristica distintiva dei leader del settore nei prossimi anni.

Domande frequenti

1. La fusione sotto pressione può essere automatizzata?

Sì, la pressofusione è altamente adatta all'automazione. I robot e i sistemi automatizzati possono gestire in modo efficiente quasi ogni fase del processo, inclusi il versamento del metallo fuso, la lubrificazione degli stampi, l'estrazione dei pezzi finiti e le ispezioni di controllo qualità. Questa automazione aumenta la velocità, migliora la sicurezza allontanando gli operatori da condizioni pericolose e garantisce una qualità del prodotto costante.

2. Come viene utilizzata l'automazione nella produzione automobilistica?

Nella produzione automobilistica, l'automazione è ampiamente utilizzata lungo tutta la linea di produzione. I robot sono fondamentali per operazioni come saldatura, verniciatura, assemblaggio e movimentazione materiali. Nel contesto della pressofusione, l'automazione viene impiegata per realizzare componenti strutturali di grandi dimensioni, gestire metalli fusi, ispezionare i pezzi alla ricerca di difetti mediante sistemi di visione artificiale ed eseguire operazioni di post-elaborazione come sgorbia e sbarbatura, aumentando così la capacità produttiva e proteggendo i lavoratori.

3. Quali sono i 4 tipi di automazione industriale?

I quattro principali tipi di automazione industriale sono l'automazione fissa, l'automazione programmabile, l'automazione flessibile e l'automazione integrata. L'automazione fissa viene utilizzata per compiti ripetitivi ad alto volume con apparecchiature dedicate. L'automazione programmabile consente modifiche nella sequenza delle operazioni per adattarsi a diverse configurazioni del prodotto. L'automazione flessibile è un'estensione dell'automazione programmabile che permette cambiamenti più rapidi tra prodotti diversi. L'automazione integrata collega tutti questi sistemi sotto un sistema di controllo centrale per un processo produttivo completamente unificato.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —