- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Forgiatura contro fusione: resistenza o complessità per i componenti auto?

Time : 2025-12-20

TL;DR

Nella scelta tra forgiatura e fusione per i componenti automobilistici, la decisione dipende da un compromesso tra resistenza e complessità del design. La forgiatura produce componenti meccanicamente più resistenti e duraturi, ideali per applicazioni ad alto stress come alberi motore e bielle, modellando il metallo solido sotto pressioni elevate. Al contrario, la fusione prevede la colata di metallo fuso in uno stampo, un processo più economico per realizzare forme intricate e complesse come blocchi motore e carter del cambio.

Comprensione dei fondamenti: che cosa sono forgiatura e fusione?

Per comprendere il dibattito tra forgiatura e fusione, è essenziale conoscere i principi fondamentali di ciascun processo produttivo. Sebbene entrambi i metodi modellino il metallo, i loro approcci sono sostanzialmente diversi, portando a proprietà del materiale e applicazioni distinte nel settore automobilistico. Essi manipolano la forma del metallo a livello interno, determinando significative modifiche strutturali.

La fusione è un processo in cui il metallo viene riscaldato fino a diventare liquido. Questo metallo fuso viene quindi versato in uno stampo o matrice di forma personalizzata e lasciato raffreddare e solidificare. Una volta raffreddato, il nuovo pezzo di metallo assume la forma della cavità dello stampo. Come descritto da Reliance Foundry , questo metodo è eccezionalmente versatile e in grado di produrre pezzi grandi e altamente complessi che sarebbero difficili o impossibili da realizzare con altri processi. Le tecniche più comuni includono la fusione in sabbia, la pressofusione e la fusione a cera persa, ciascuna adatta a diverse complessità e volumi di produzione.

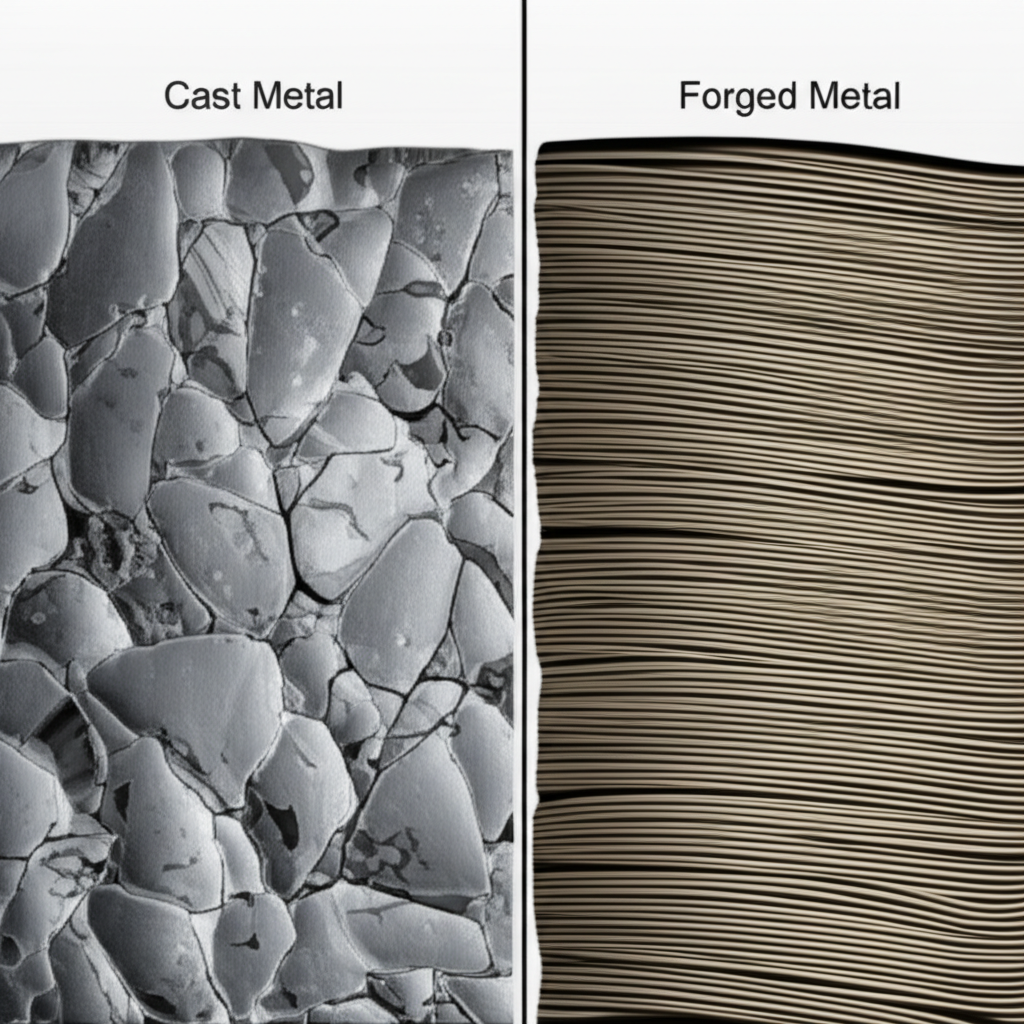

La forgiatura, al contrario, lavora con il metallo allo stato solido. Il processo prevede l'applicazione di un'intensa energia termica e meccanica—mediante martellamento, pressatura o laminazione—a un pezzo di metallo, chiamato billetta o lingotto, per deformarlo e plasmarlo. Questa pressione intensa affina la struttura granulare interna del metallo, allineandola alla forma del componente. Questo allineamento, come spiegato da VPIC Group , è ciò che conferisce ai componenti forgiati la loro eccezionale resistenza e capacità di sopportare la fatica, rendendo la forgiatura una delle tecniche di lavorazione dei metalli più antiche e affidabili.

Differenze principali: confronto diretto

La scelta tra forgiatura e fusione per i componenti automobilistici incide direttamente sulle prestazioni, sui costi e sulle possibilità di progettazione. Ogni processo offre un insieme unico di vantaggi e limitazioni in diversi fattori critici. Comprendere queste differenze è fondamentale per selezionare il metodo ottimale per un componente specifico.

Resistenza e durata: Questo è il fattore differenziante più significativo. La forgiatura è chiaramente vincente in termini di resistenza. Il processo di deformazione meccanica del metallo affina la sua struttura granulare ed elimina vuoti interni o porosità. Ne risultano componenti notevolmente più resistenti, tenaci e maggiormente resistenti all'impatto e alla fatica rispetto ai loro equivalenti ottenuti per fusione. Frigate Manufacturing si osserva che l'acciaio forgiato può essere fino al 26% più resistente dell'acciaio fuso. La fusione, d'altro canto, può talvolta introdurre difetti come porosità (bolle d'aria intrappolate) durante il raffreddamento del metallo fuso, i quali possono creare punti deboli e ridurre l'integrità strutturale complessiva.

Complessità e dettaglio del design: La fusione offre un vantaggio quando si tratta di design complessi. Poiché il processo inizia con metallo liquido, può riempire stampi complessi per creare componenti con passaggi interni elaborati, pareti sottili e dettagli particolareggiati. Questo la rende ideale per componenti come blocchi motore e teste dei cilindri. La forgiatura è più limitata a questo riguardo; la pressione enorme richiesta rende difficile e costoso creare forme altamente complesse, specialmente quelle con geometrie interne intricate.

Integrità e qualità del materiale: I componenti forgiati generalmente presentano una struttura del materiale più prevedibile e uniforme. Il flusso della granulatura segue il contorno del pezzo, migliorandone le proprietà meccaniche. I componenti fusi, sebbene adatti a molte applicazioni, hanno una struttura granulare più casuale e possono essere soggetti a difetti come ritiro, crepe o porosità durante la fase di raffreddamento. Tuttavia, metodi avanzati di controllo qualità come le radiografie possono aiutare a identificare e mitigare questi problemi.

Costo e velocità di produzione: Il rapporto costo-efficacia di ciascun metodo dipende fortemente dalla complessità del pezzo e dal volume di produzione. La fusione è spesso meno costosa per pezzi complessi e grandi serie, poiché gli utensili (stampi) possono essere riutilizzati numerose volte e il processo può essere altamente automatizzato. La forgiatura presenta spesso costi iniziali più elevati per gli utensili ed è più dispendiosa in termini energetici, risultando quindi più costosa all'inizio. Tuttavia, per forme semplici prodotte in grandi volumi, la forgiatura può diventare competitiva dal punto di vista economico, e la sua maggiore durata può garantire un valore superiore a lungo termine.

| Attributo | Forgia | Casting |

|---|---|---|

| Resistenza e durata | Superiore; struttura granulare allineata, alta densità. | Inferiore; potenziale porosità e struttura granulare casuale. |

| Complessità di progettazione | Limitata, adatta meglio a forme semplici. | Eccellente, ideale per geometrie intricate e complesse. |

| Integrità materiale | Alta prevedibilità, priva di vuoti. | Può presentare difetti come porosità o ritiro. |

| Costo | Costi iniziali più elevati per gli utensili; valore migliore a lungo termine per parti soggette ad alto stress. | Costi degli utensili più bassi, più conveniente per forme complesse e produzione di massa. |

Applicazione nei componenti automobilistici: scelta del processo corretto

Nel settore automobilistico, la decisione tra forgiatura e fusione viene presa componente per componente, in base ai requisiti prestazionali specifici di ciascuna parte. I vantaggi distintivi di ciascun processo hanno portato ad applicazioni ben definite all'interno della struttura e del gruppo propulsore di un veicolo.

Parti forgiati per applicazioni ad alto stress: La forgiatura è il metodo privilegiato per componenti che devono resistere a sollecitazioni estreme, carichi elevati e fatica ciclica. Si tratta generalmente di parti critiche in cui il malfunzionamento non è ammissibile. Come spiegato da Admiral Tire and Auto , la maggiore resistenza e durata del metallo forgiato ne rendono essenziale l'uso nei motori ad alte prestazioni. Esempi di parti automobilistiche forgiati includono:

- Alberi motore e bielle: Queste parti sono sottoposte costantemente a sollecitazioni enormi derivanti dalla combustione e dalle forze rotazionali. La forgiatura garantisce loro la resistenza alla fatica necessaria per durare per tutta la vita del motore.

- Ingranaggi e Alberi di Trasmissione: Questi componenti trasmettono coppia e devono sopportare elevati carichi di torsione, rendendo necessaria la forza di forgiatura.

- Spindoli e componenti di sospensione delle ruote: Questi componenti, essenziali per la sicurezza, devono sopportare il peso del veicolo e assorbire le scosse della strada.

Per i produttori che cercano componenti personalizzati robusti e affidabili, fornitori specializzati offrono soluzioni avanzate. Per esempio, Shaoyi Metal Technology specializzata in lavorazioni di alta qualità, certificate IATF 16949 per l'industria automobilistica, gestendo tutto, dalla prototipazione alla produzione di massa.

Parti di fusione per componenti strutturali complessi: La colata brilla dove la complessità e la redditività sono priorità. Questo processo consente agli ingegneri di progettare parti con intricati canali interni per fluidi, punti di montaggio complessi e caratteristiche integrate che sarebbero impossibili o proibitivi da forgiare o da macchinare. Esempi di parti di auto fuse includono:

- Blocchi motore e teste cilindri: Queste sono le parti più grandi e complesse di un motore, caratterizzate da intricate vie di raffreddamento, canali per l'olio e porti di aspirazione/scarico. La fusione è l'unico metodo praticabile per produrle.

- Carter del cambio: Simili ai blocchi motore, richiedono forme complesse per alloggiare ingranaggi, frizioni e sistemi idraulici.

- Collettori di aspirazione e pompe dell'acqua: Questi componenti richiedono forme interne specifiche per gestire il flusso di aria, carburante o liquido refrigerante, un compito per cui la fusione è perfettamente adatta.

Riepilogo di vantaggi e svantaggi: quale metodo è migliore?

In definitiva, la domanda non è quale processo sia universalmente migliore, ma quale rappresenti la scelta giusta per una specifica applicazione. Sia la forgiatura che la fusione sono indispensabili nella moderna produzione automobilistica. Un riepilogo finale dei rispettivi vantaggi e svantaggi può aiutare a chiarire il processo decisionale.

Forgia

La forgiatura è il campione di resistenza e affidabilità, risultando essenziale per componenti critici soggetti ad alto stress, dove un guasto potrebbe essere catastrofico.

- Pro: Elevata resistenza alla trazione e alla fatica, proprietà metallurgiche migliorate grazie a una struttura del grano più fine, elevata durata e affidabilità, minore tendenza a difetti come la porosità.

- Contro: Costi iniziali più elevati per gli stampi, complessità di design limitata, non adatto per parti molto grandi o particolarmente intricate, processo generalmente più costoso.

Casting

La fusione offre una libertà di progettazione senza pari ed è spesso più economica, specialmente per parti complesse o produzioni in grande volume.

- Pro: Capacità di creare forme altamente complesse e intricate, adatto a un'ampia gamma di metalli e leghe, costi di produzione inferiori per parti complesse, efficiente per la produzione di massa.

- Contro: Resistenza meccanica inferiore rispetto alla forgiatura, possibilità di difetti interni come porosità o ritiro, le parti potrebbero richiedere lavorazioni secondarie per tolleranze precise.

Domande frequenti

1. Perché si sceglierebbe la forgiatura invece della fusione?

Si sceglierebbe la forgiatura rispetto alla fusione principalmente per applicazioni che richiedono una resistenza superiore, durata e resistenza alla fatica. Il processo di forgiatura affina la struttura del grano metallico, eliminando difetti come la porosità e creando un componente in grado di sopportare sollecitazioni e urti maggiori. Ciò lo rende ideale per parti automobilistiche critiche come alberi motore e bielle.

2. Qual è meglio, forgiato o fuso?

Nessuno dei due processi è intrinsecamente 'migliore'; la scelta migliore dipende interamente dai requisiti della parte. La forgiatura è preferibile per resistenza e affidabilità in ambienti ad alta sollecitazione. La fusione è preferibile per creare forme complesse e intricate a un costo inferiore ed è adatta a parti come i blocchi motore, dove la complessità progettuale prevale sulla necessità di massima resistenza a trazione.

3. Quali parti automobilistiche sono realizzate mediante fusione?

Una vasta gamma di parti automobilistiche viene prodotta mediante fusione grazie alla capacità di formare forme complesse. Esempi comuni includono blocchi motore, teste cilindri, pistoni, alloggiamenti della trasmissione, collettori di aspirazione, pompe dell'acqua e coperchi delle valvole. Questi componenti spesso presentano passaggi interni intricati per i fluidi che è preferibile realizzare proprio tramite fusione.

4. Qual è la differenza tra parti motore fuse e forgiare?

La differenza principale riguarda la resistenza e il processo produttivo. Le parti motore forgiare, come bielle o pistoni ad alte prestazioni, vengono modellate partendo da metallo solido sottoposto a pressioni estreme, risultando estremamente resistenti e durevoli. Le parti motore fuse, come un pistone standard o un blocco motore, sono realizzate versando metallo fuso in uno stampo. Sebbene meno resistenti, le parti fuse sono più economiche da produrre e possono essere formate in forme più complesse.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —