- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Tipi di Costruzione dei Cerchioni Forgiati: Quale Si Adatta al Vostro Progetto?

Time : 2026-01-10

Capire i Fondamenti della Costruzione dei Cerchi Forgiati

Ti sei mai chiesto cosa significa cerchi forgiati quando sfogli opzioni di cerchi ad alte prestazioni? Ecco la risposta essenziale: i cerchi forgiati sono prodotti comprimendo billette solide di alluminio sotto pressione estrema, tipicamente tra 8.000 e 10.000 tonnellate , per creare una struttura molecolare più densa e significativamente più resistente rispetto a qualsiasi altro metodo di produzione.

A differenza dei cerchi in fusione, dove l'alluminio fuso viene versato in stampi e lasciato raffreddare, la forgiatura trasforma un blocco cilindrico solido di alluminio aerospaziale di grado 6061-T6 in un cerchio attraverso un controllo termico e una pressione immensa. L'alluminio non si fonde mai durante questo processo, ma diventa sufficientemente plastico da essere rimodellato mantenendo intatta la sua struttura cristallina. Questa differenza fondamentale distingue la costruzione forgiata da quella fusa e spiega il prezzo superiore di questi cerchi.

La scienza alla base della resistenza dell'alluminio forgiato

Quando si confrontano cerchi forgiati e cerchi in fusione, la differenza fondamentale risiede nella struttura del grano. Pensatela come la venatura del legno: tagliare seguendo la venatura richiede molto meno sforzo rispetto a tagliare in senso trasversale. Anche il metallo si comporta in modo simile, e la forgiatura sfrutta proprio questo principio.

Durante il processo di forgiatura, la struttura granulare interna dell'alluminio subisce una riorganizzazione molecolare. I grani si allungano, si raddrizzano e si orientano lungo la direzione della forza applicata. Ciò crea percorsi continui e direzionali attraverso i quali lo sforzo può propagarsi nel materiale. Secondo test del settore, questa struttura granulare allineata consente ai cerchi forgiati di raggiungere circa da 2 a 3 volte la vita a fatica rispetto ai corrispettivi in fusione, in condizioni di carico identiche.

Cosa offrono effettivamente i cerchi forgiati oltre alla resistenza grezza? La risposta è una porosità quasi nulla. I cerchi in fusione contengono intrinsecamente microscopiche sacche d'aria e vuoti che si formano quando il metallo fuso si raffredda in modo non uniforme. Queste imperfezioni diventano potenziali punti di rottura sotto sollecitazioni ripetute. I cerchi forgiati eliminano completamente questa debolezza, creando una struttura omogenea in tutto il materiale.

La definizione di cerchi forgiati si riduce a questo: cerchi progettati a livello molecolare per una superiore resistenza alla trazione, resistenza alla fatica e prestazioni in caso di impatto. Sono tipicamente del 25-30% più leggeri rispetto ai corrispettivi in fusione, mantenendo o superando i requisiti di resistenza.

Perché il tipo di costruzione determina le prestazioni

Comprendere cosa sono i cerchi forgiati è solo il punto di partenza. Il metodo di costruzione, ovvero come vengono assemblati i componenti forgiati, determina ogni aspetto, dalle opzioni di personalizzazione alla manutenibilità a lungo termine.

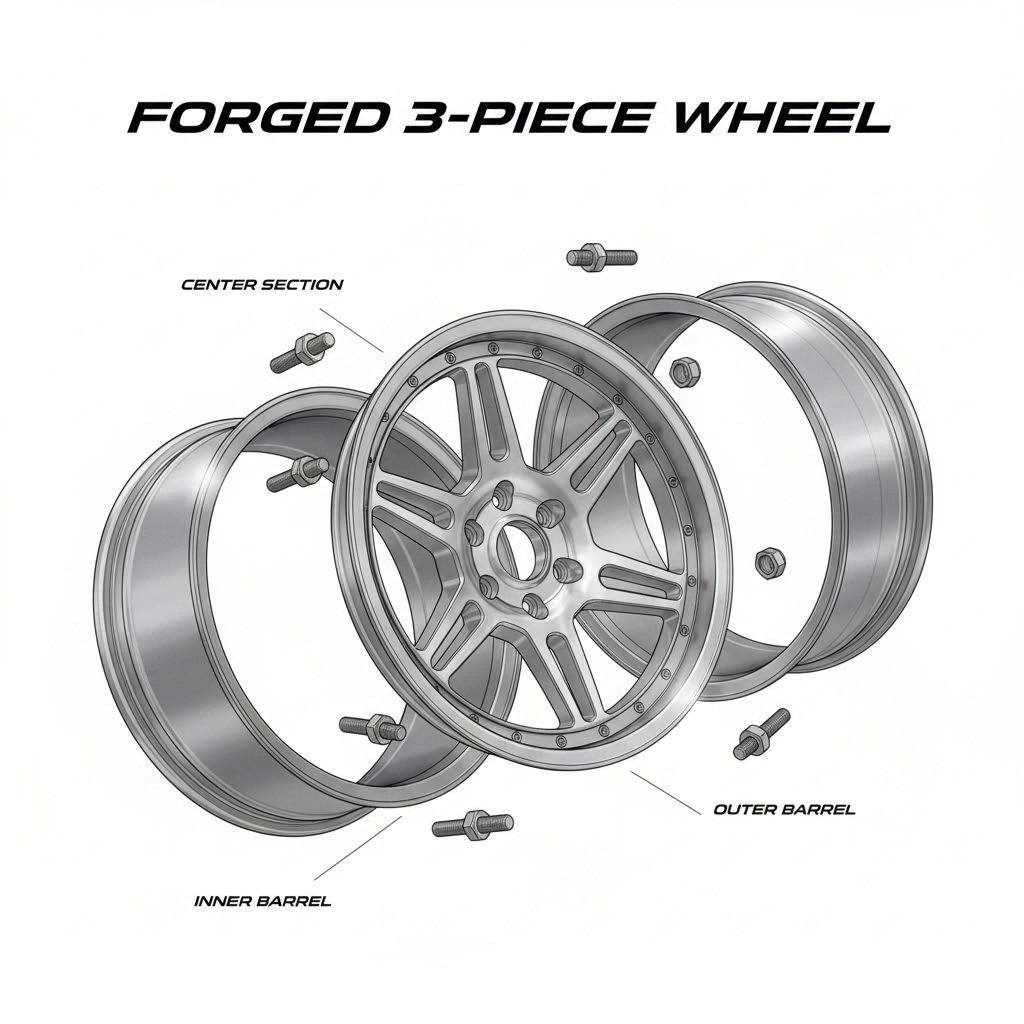

Analizzando la differenza tra cerchi in fusione e forgiati, si scopre che la costruzione forgiata si suddivide in tre categorie distinte:

- Monoblocco (Un pezzo) - Fresati interamente da un unico lingotto di alluminio per la massima integrità strutturale e il peso minimo

- Due pezzi - Combinano un centro forgiato con un cerchio forgiato, offrendo una maggiore flessibilità di adattamento

- Tre pezzi - Presentano componenti forgiati separati (centro, cerchio interno, cerchio esterno) uniti da hardware di qualità aerospaziale per una personalizzazione assoluta

Ogni tipo di costruzione offre vantaggi specifici in base all'utilizzo previsto. Gli appassionati di pista danno priorità a caratteristiche diverse rispetto ai costruttori di auto da esposizione. Chi guida tutti i giorni ha esigenze uniche rispetto a chi guida solo nei fine settimana sui percorsi di montagna. Le sezioni seguenti analizzano nel dettaglio ciascuna categoria, consentendovi di abbinare il giusto tipo di costruzione ai vostri obiettivi specifici.

Ruote Forgiata Monoblocco: Spiegazione

Cos'è dunque una ruota forgiata nella sua forma più pura? La risposta è la costruzione monoblocco. Conosciuta anche come ruota forgiata in un pezzo unico, la soluzione monoblocco rappresenta l'approccio più diretto, ma al contempo tecnicamente impegnativo, nella produzione di ruote forgiate. Un singolo lingotto di alluminio viene trasformato in una ruota completa mediante lavorazione di precisione, senza giunti, viti o componenti assemblati che possano comprometterne l'integrità strutturale.

Il significato dei cerchi forgiati diventa chiaro quando si esamina il design monoblocco. Ogni millimetro del cerchio finito proviene da un unico blocco solido di metallo, compresso e modellato sotto pressione estrema prima che le macchine CNC scolpiscano la forma finale. Questa costruzione unitaria stabilisce il parametro prestazionale in base al quale vengono misurati tutti gli altri tipi di cerchi forgiati.

Processo Produttivo Monoblocco

I cerchi monoblocco iniziano la loro vita come billette cilindriche di alluminio, che pesano generalmente tra i 18 e i 36 chili a seconda delle dimensioni finali del cerchio. I produttori scelgono in larghissima maggioranza alluminio forgiato 6061-T6 per questo processo, e comprendere il perché rivela la filosofia ingegneristica alla base della costruzione premium dei cerchioni forgiati.

La denominazione 6061 si riferisce alla composizione dell'lega di alluminio. Questa particolare miscela include:

- Alluminio - La base principale che fornisce leggerezza e resistenza generale

- Magnesio - Migliora la resistenza complessiva attraverso il rinforzo per soluzione solida

- Di silicio - Opera sinergicamente con il magnesio per migliorare la resistenza riducendo al contempo la temperatura di fusione, facilitando la forgiatura

- Rame - Aggiunto in quantità ridotte per aumentare la resistenza alla corrosione e fornire ulteriore robustezza

Ma cosa indica la designazione T6? Questa specifica il particolare processo di trattamento termico che trasforma un buon alluminio in un materiale eccezionale per cerchi. Il trattamento T6 prevede due fasi fondamentali. Innanzitutto, il trattamento termico di solubilizzazione riscalda l'lega a temperature elevate prima di una rapida tempra, consentendo al magnesio e al silicio di sciogliersi nell'alluminio e formare una soluzione solida sovrasatura. In secondo luogo, un invecchiamento controllato a temperature elevate provoca la precipitazione di questi elementi disciolti in modo tale da aumentare notevolmente la resistenza allo snervamento e la durezza

Secondo 3030 Autosport , questa combinazione di composizione e trattamento termico rende l'6061-T6 la scelta principale in settori impegnativi come le applicazioni militari, l'aerospaziale, la Formula 1 e le gare di accelerazione. Le stesse proprietà che proteggono i componenti degli aeromobili a 40.000 piedi si traducono direttamente in prestazioni dei cerchioni forgiati su strada o in pista.

Una volta che il lingotto è stato sottoposto a forgiatura e trattamento termico, una precisione lavorazione CNC rimuove materiale per creare i modelli dei raggi, le superfici di montaggio e le dimensioni finali. Ogni ruota viene essenzialmente scavata all'interno del lingotto compresso, e questo processo sottrattivo è ciò che consente il peso più leggero possibile mantenendo il significato di resistenza e affidabilità dei cerchioni forgiati.

Vantaggi Strutturali della Costruzione Unificata

Perché i team motorsport e gli appassionati di prestazioni preferiscono la costruzione monoblocco? L'assenza di giunti risponde immediatamente a questa domanda.

Ogni punto di connessione in un cerchione composto da più parti rappresenta un potenziale punto di rottura. I bulloni possono allentarsi a causa dei cicli termici ripetuti. Le saldature possono sviluppare fratture da stress dopo migliaia di chilometri. Le guarnizioni tra i componenti possono degradarsi, causando perdite d'aria negli pneumatici senza camera d'aria. I cerchioni monoblocco eliminano ognuno di questi problemi perché semplicemente non esistono componenti assemblati che possano rompersi.

Le ricerche indicano che i cerchioni forgiati possono essere fino al 30% più resistenti rispetto ai cerchioni in lega di alluminio fusi con peso equivalente. Quando il materiale forgiato è costituito da un unico pezzo continuo, lo sforzo si trasferisce senza interruzioni dai raggi al fianco fino al mozzo. Immagina la differenza tra una trave di legno massiccio e assi unite con dei chiodi. Entrambe potrebbero sostenere carichi simili inizialmente, ma la trave solida mantiene la propria integrità sotto stress dinamici e ripetuti per un periodo molto più lungo.

Questa costruzione unificata offre vantaggi prestazionali misurabili:

- Massima integrità strutturale - Nessun giunto, cucitura o fissaggio che possa diventare un punto di rottura sotto cicli ripetuti di sollecitazione

- Potenziale minimo peso - Nessun aggiunta di peso derivante da hardware; il materiale può essere rimosso ovunque senza compromettere i collegamenti del componente

- Manutenzione semplificata - Nulla da serrare, nessuna guarnizione da ispezionare, nessun hardware da sostituire durante la manutenzione ordinaria

- Nessuna preoccupazione relativa al degrado delle guarnizioni - I talloni dei pneumatici senza camera d'aria si appoggiano su materiale forgiato continuo anziché su sezioni assemblate

Il vantaggio in termini di peso merita un'ulteriore enfasi. Poiché i cerchi monoblocco non richiedono bulloni, dadi né componenti di fissaggio, i produttori possono progettare sezioni con pareti più sottili e profili dei raggi più aggressivi. Ogni grammo conta nella riduzione del peso non sospeso. Secondo i dati prestazionali, ogni chilo risparmiato nel peso non sospeso migliora l'accelerazione, la risposta frenante e la conformità della sospensione più di quanto faccia una riduzione equivalente della massa sospesa del veicolo.

Per i conducenti che danno priorità assoluta alle prestazioni rispetto alla massima flessibilità di personalizzazione, la costruzione monoblocco offre il giusto equilibrio. Tuttavia, questa progettazione ottimizzata limita le opzioni di montaggio rispetto alle alternative a più pezzi. La sezione successiva esplora come la costruzione a due pezzi affronta questo compromesso mantenendo le caratteristiche prestazionali dei cerchi forgiati.

Metodi di Costruzione Forgiata a Due Pezzi

Cosa succede quando si necessita della resistenza tipica di un monoblocco ma si richiede una flessibilità di montaggio che la costruzione in un unico blocco semplicemente non può garantire? I cerchi forgiati a due pezzi rispondono a questa esigenza dividendo il cerchio in due componenti principali: la sezione centrale (faccia e razze) e il barile esterno su cui viene montato il pneumatico.

Questo approccio modulare apre porte che rimangono saldamente chiuse con i design monoblocco. Confrontando le opzioni forgiato rispetto a quelle fuse, la costruzione in due pezzi forgiata mantiene la struttura granulare superiore e la densità del materiale proprie della forgiatura, aggiungendo al contempo possibilità di personalizzazione che attraggono gli appassionati con veicoli fortemente modificati o con esigenze particolari di montaggio.

Secondo specifiche del settore , i cerchi forgiati in due pezzi utilizzano una lega di alluminio forgiata di alta qualità per entrambi i componenti, risultando più resistenti e durevoli rispetto alle alternative fuse. Ma la vera differenza risiede nel modo in cui questi componenti vengono assemblati.

Metodi di assemblaggio saldati vs. avvitati

Ecco il dettaglio cruciale che la maggior parte delle discussioni sui cerchi trascura completamente: non tutti i cerchi in due pezzi sono assemblati allo stesso modo. Il metodo di unione cambia fondamentalmente le caratteristiche del cerchio, e comprendere questa distinzione aiuta a prendere decisioni informate quando si sceglie tra cerchi forgiati o fusi per una specifica applicazione.

Costruzione in due pezzi saldata unisce in modo permanente il cerchio e la sezione centrale in un'unità singola. Dopo la lavorazione di precisione, tecnici specializzati utilizzano tecniche avanzate di saldatura TIG per unire i componenti lungo le superfici di accoppiamento. La saldatura penetra a fondo sufficiente da creare un legame molecolare tra le due sezioni forgiata, ottenendo un'integrità strutturale prossima ai livelli dei monoblocco.

Ecco come pensarla: una volta saldata, questi componenti diventano essenzialmente nuovamente un pezzo unico. L'area del giunto, quando eseguita correttamente, eguaglia o addirittura supera la resistenza del materiale circostante poiché la saldatura affina effettivamente la struttura del grano nel punto di fusione.

Costruzione a due pezzi avvitata adotta un approccio opposto. Viti di alta resistenza, di qualità aerospaziale, fissano il cerchio alla sezione centrale, mantenendo la modularità del cerchio durante tutta la sua vita operativa. Questa filosofia progettuale privilegia la manutenibilità rispetto alla massima semplicità strutturale.

Secondo ricerche sulla costruzione dei cerchioni, i cerchioni avvitati tendono a rompersi meno spesso quando la riparabilità e la regolabilità sono fondamentali, anche se questi sistemi potrebbero richiedere una manutenzione più frequente poiché i bulloni possono allentarsi nel tempo a causa dei cicli termici e delle vibrazioni.

Nella scelta tra cerchioni in fusione o forgiati, ricordare che entrambe le opzioni a due pezzi saldati o avvitate mantengono le proprietà del materiale forgiato. Il metodo di assemblaggio influisce sulla serviziabilità e sui requisiti di manutenzione a lungo termine, piuttosto che sul vantaggio fondamentale della resistenza dei cerchioni forgiati rispetto a quelli in fusione.

| Fattore | Due pezzi saldati | Due pezzi avvitati |

|---|---|---|

| Resistenza strutturale | Integrità vicina al monoblocco; la fusione permanente elimina il gioco del giunto | Eccellente se correttamente serrato; richiede ispezioni periodiche degli elementi di fissaggio |

| Riparabilità | Le sezioni danneggiate richiedono taglio e risaldatura; necessaria attrezzatura specializzata | I singoli componenti possono essere smontati e sostituiti separatamente |

| Peso | Più leggero complessivamente; gli elementi di fissaggio non aggiungono massa | Leggermente più pesante a causa di bulloni, dadi e dello spessore del materiale richiesto nei punti di montaggio |

| Manutenzione | Minimale; nessun componente hardware da ispezionare o riavvitare | Verifica periodica della coppia di serraggio dei bulloni consigliata ogni 19.000 km |

| Personalizzazione dopo l'acquisto | Limitata; le modifiche richiedono taglio e saldatura professionale | Elevata; i componenti possono essere sostituiti per ottenere diverse larghezze o offset |

| Costo relativo | Moderata; possesso a lungo termine più semplice ma riparazioni più complesse | Più elevato inizialmente; inferiore a lungo termine se si rende necessaria la sostituzione di componenti |

Dinamica della costruzione a barile e centro

Comprendere come vengono prodotte le ruote a due pezzi rivela perché offrono vantaggi che i design monoblocco non possono eguagliare. Ogni componente parte come un singolo lingotto di alluminio forgiato, lavorato e trattato termicamente separatamente prima della fresatura di precisione che ne definisce la forma finale.

La sezione Centrale ospita i raggi e la superficie di montaggio del mozzo. I produttori realizzano questo componente partendo da un blocco forgiato, creando gli elementi estetici e l'interfaccia fondamentale con il mozzo del veicolo. È qui che prendono forma i modelli dei raggi, i fori per i bulloni e le dimensioni dell'alloggiamento centrale.

La barile forma la circonferenza esterna su cui si monta il pneumatico. Secondo specifiche di produzione , le sezioni del cerchio sono anch'esse forgiati per una massima resistenza, quindi lavorate con precisione alle dimensioni esatte per l'alloggiamento della spalla del pneumatico e la posizione dello stemma della valvola.

È qui che la flessibilità di adattamento assume un'importanza significativa. Con la costruzione monoblocco, modificare la larghezza o l'offset del cerchio richiede la produzione di un intero nuovo cerchio da zero. La costruzione a due pezzi cambia radicalmente questa equazione.

I produttori possono abbinare la stessa sezione centrale a cerchi di diverse profondità e larghezza. Si desidera un cerchio posteriore più largo con un offset più aggressivo? Il design centrale rimane identico mentre una diversa specifica del cerchio raggiunge le dimensioni desiderate. Questo approccio modulare consente:

- Gamme di offset più ampie - Lo stesso centro può essere utilizzato con diverse configurazioni del cerchio per ottenere offset che gli attrezzi per monoblocco non potrebbero produrre in modo economico

- Più combinazioni di larghezza - Le variazioni di profondità del cerchio creano opzioni di larghezza senza dover ridisegnare la geometria dei razzi

- Montaggi sfalsati - I cerchi anteriori e posteriori possono condividere i design del centro utilizzando specifiche diverse per il cerchio

- Adattabilità Futura - La sostituzione del veicolo o la modifica della geometria della sospensione non implica necessariamente la sostituzione dell'intero set di cerchi

Anche l'aspetto della riparabilità merita attenzione. Quando un danno al marciapiede intacca una sezione del cerchio, la costruzione a due pezzi avvitata permette la sostituzione solo di quel componente. La sezione centrale integra continua a essere utilizzata sul veicolo mentre un nuovo cerchio riporta la ruota alle condizioni perfette. Confronta questo approccio con la costruzione monoblocco, in cui danni simili spesso comportano lo smaltimento dell'intera ruota.

Questa manutenibilità si estende anche agli aggiornamenti estetici. Gli appassionati possono riverniciare o sostituire le sezioni centrali per rinnovare l'aspetto dei cerchi senza dover acquistare ruote completamente nuove. Per chi valuta opzioni tra fusione e forgiatura, la costruzione a due pezzi forgiata offre sia i vantaggi di resistenza del materiale sia la flessibilità pratica spesso richiesta dai veicoli usati quotidianamente.

Il metodo di costruzione in tre pezzi porta questa filosofia modulare ancora oltre, separando il cerchio stesso in sezioni interne ed esterne per una massima personalizzazione.

Architettura del Cerchio Forgiato in Tre Pezzi

E se potessi creare da zero la specifica ideale del tuo cerchio, regolando larghezza, offset e backspacing con precisione millimetrica? È esattamente ciò che offrono i cerchi forgiati in tre pezzi. Rappresentando il vertice della tecnologia dei cerchi completamente forgiati, questo metodo di costruzione suddivide il cerchio in tre componenti forgiati distinti, ciascuno prodotto separatamente prima dell'assemblaggio mediante hardware di qualità aerospaziale.

Per gli appassionati che utilizzano allestimenti forgiati personalizzati su auto da esposizione, vetture da pista o cerchi forgiati per camion che richiedono montaggi aggressivi, la costruzione in tre pezzi offre possibilità che i design monoblocco e biparte non possono eguagliare. Tuttavia, questa flessibilità comporta dei compromessi da valutare attentamente prima di scegliere questo tipo premium di costruzione.

Filosofia di progettazione modulare

I cerchi a tre pezzi si suddividono in tre componenti separati in alluminio forgiato:

- Sezione Centrale - Ospita i raggi, la superficie di montaggio del mozzo e definisce il carattere estetico del cerchio

- Barilotto interno (metà posteriore) - Forma la parte posteriore del cerchio, dove si interfaccia con i freni e la sospensione

- Barilotto esterno (metà anteriore) - Crea il bordo visibile e la superficie anteriore di montaggio del battistrada del pneumatico

Ogni componente parte da un diverso lingotto forgiato, sottoposto allo stesso trattamento termico e lavorazione di precisione che caratterizza tutti i cerchi forgiati. La magia avviene durante il montaggio. Secondo le Specifiche di produzione di Forgeline , i cerchi a tre pezzi possono persino essere rifiniti con diverse combinazioni personalizzate di colore sul centro, sul cerchione interno e su quello esterno, creando possibilità estetiche non ottenibili con altri metodi costruttivi.

Ma come diventano questi componenti un'unica ruota funzionale? I componenti in acciaio inossidabile di grado aerospaziale, tipicamente bulloni ad alta resistenza o dispositivi di fissaggio specializzati, uniscono insieme le tre sezioni lungo la circonferenza. Questi componenti devono sopportare forze enormi: carichi di accelerazione, sollecitazioni frenanti, forze laterali in curva e continua vibrazione proveniente dalle superfici stradali.

Quando qualcuno chiede quale sia più resistente tra alluminio billet o forgiato, la risposta diventa articolata con la costruzione a tre pezzi. I componenti forgiati mantengono comunque la stessa struttura cristallina superiore e densità del materiale delle ruote monoblocco. Tuttavia, la resistenza dell'intero insieme dipende ora dalla qualità dei componenti di fissaggio, dalle corrette specifiche di coppia e dall'integrità della tenuta tra le sezioni.

Il Vantaggio della Personalizzazione

Immagina di aver bisogno di cerchi forgiati da 24x14 con un offset molto specifico per adattarsi al sospensione personalizzata del tuo camion e alloggiare pneumatici di grandi dimensioni sotto parafanghi allargati. Con una costruzione monoblocco, il produttore avrebbe bisogno di utensili dedicati per quella precisa specifica. Con una costruzione a tre pezzi, possono combinare barili e centri esistenti in nuove configurazioni.

Questo approccio modulare consente combinazioni praticamente illimitate:

- Regolazioni della larghezza - Sostituendo i barili interni o esterni con profondità diverse, si modifica la larghezza totale del cerchio senza alterare il design del centro

- Regolazione fine dell'offset - I rapporti tra le profondità dei barili possono spostare la posizione della superficie di montaggio rispetto alla linea centrale del cerchio

- Precisione del backspacing - Fondamentale per cerchi forgiati su camion e allestimenti con assetto aggressivo, dove ogni millimetro è cruciale per lo spazio disponibile per gli pneumatici

- Variazioni della profondità del bordo - I costruttori di auto da esposizione possono richiedere barili esterni più profondi per ottenere l'effetto estetico del bordo a gradini

Come osservato in La guida al montaggio dei cerchi di Hot Rod , i cerchi a due e tre pezzi offrono la massima flessibilità in termini di adattabilità, e quando si desiderano gli pneumatici più larghi possibili, tutto ruota attorno alle opzioni di adattamento. Questa flessibilità va oltre l'acquisto iniziale. Cambiato veicolo? Modificata la geometria della sospensione? La costruzione a tre pezzi permette la riconfigurazione anziché la sostituzione.

L'aspetto relativo alla riparabilità e manutenzione rappresenta un altro vantaggio significativo. Hai danneggiato il bordo esterno contro un pilastro del parcheggio? Sostituisci soltanto il canale esterno mantenendo al loro posto il centro e il canale interno. Devi rifinire dopo aver subito danni in pista? I singoli componenti possono essere smontati, riparati o sostituiti, quindi rimontati. Questa possibilità di ricostruzione trasforma i cerchi a tre pezzi da articoli usa e getta in investimenti a lungo termine.

Compromessi onesti da considerare

La costruzione a tre pezzi non è universalmente superiore. Comprendere i suoi limiti aiuta a stabilire se questa architettura corrisponde alle tue esigenze specifiche:

- Peso aumentato - Quei bulloni di grado aerospaziale e i materiali aggiuntivi necessari per il fissaggio aumentano il peso. Ci si deve aspettare che i cerchi a tre pezzi pesino dal 10% al 20% in più rispetto ai modelli monoblocco equivalenti

- Requisiti di manutenzione delle guarnizioni - Il giunto tra le sezioni del cerchio richiede guarnizioni in silicone o anelli O per applicazioni con pneumatici tubeless. Queste guarnizioni possono degradarsi nel tempo, causando potenzialmente lente perdite d'aria

- Necessità di ispezione degli elementi di fissaggio - Gli elementi di fissaggio richiedono una verifica periodica della coppia, specialmente dopo cicli termici dovuti a guida aggressiva o accumulo di calore nei freni

- Costi di produzione più elevati - Un numero maggiore di componenti, operazioni di lavorazione, manodopera per l'assemblaggio e hardware premium contribuiscono tutti a un prezzo più alto

- Complessità nella valutazione dei danni - I danni da impatto possono interessare più componenti, complicando le decisioni relative alla riparazione

Applicazioni ideali per la costruzione a tre pezzi

Date queste caratteristiche, i cerchi forgiati in tre pezzi si distinguono in scenari specifici in cui i loro vantaggi superano i compromessi:

- Auto da esposizione che richiedono un montaggio preciso - Quando la tua realizzazione richiede specifiche esatte per ottenere una posizione perfettamente allineata, la costruzione in tre pezzi garantisce risultati millimetricamente precisi che i cerchi standard non possono eguagliare

- Collezionisti che desiderano cerchi ricostruibili - Gli appassionati di auto d'epoca e i collezionisti apprezzano la possibilità di riparare invece che sostituire. La disponibilità dei singoli componenti significa che questi cerchi possono essere mantenuti all'infinito

- Appassionati che potrebbero cambiare piattaforma veicolare - Pensi di trasferire il tuo investimento su una futura realizzazione? I cerchi in tre pezzi possono potenzialmente essere riconfigurati con diverse specifiche del canale per nuove applicazioni

- Realizzazioni personalizzate di camion e SUV - Per i camion, i cerchi forgiati richiedono spesso larghezze ed offset estremi. La costruzione in tre pezzi rende possibili specifiche come cerchi forgiati 24x14 senza costi proibitivi di attrezzature personalizzate

- Configurazioni rotanti da esposizione e stradali - Alcuni appassionati possiedono più set di barilotti, consentendo rapidi passaggi tra profili profondi pronti per l'esposizione e configurazioni stradali più pratiche

La scelta tra i diversi tipi di costruzione dipende infine dalle proprie priorità. I piloti orientati alla pista preferiscono solitamente il vantaggio in termini di peso e la semplicità strutturale del monoblocco. Chi guida quotidianamente apprezza spesso la flessibilità del due pezzi con minori esigenze di manutenzione. I costruttori di auto da esposizione e gli appassionati di personalizzazione trovano nel tre pezzi il potenziale illimitato di configurazione, nonostante la maggiore complessità e il costo aggiuntivo.

Tra i design completamente forgiati multi-pezzo e le alternative fuse standard, esiste un'altra categoria: metodi di costruzione ibridi che combinano principi di forgiatura e fusione per raggiungere diversi obiettivi di prestazioni e costo.

Alternative Flow Formed e Rotary Forged

E se desideri prestazioni superiori a quelle delle ruote fuse ma le ruote forgiate interamente sono troppo costose? È in questo caso che entrano in gioco i metodi di costruzione ibrida. Le ruote a flusso dinamico, le ruote forgiati a rotazione e tecnologie simili occupano una posizione intermedia tra la fusione tradizionale e il forgiato completo, offrendo caratteristiche migliorate a prezzi più accessibili.

Ecco la distinzione fondamentale che devi comprendere: nonostante termini di marketing come "ruote a flusso forgiato" o "forgiate a rotazione", queste non sono ruote forgiati vere e proprie. Hanno origine come componenti fusi. Tuttavia, la lavorazione aggiuntiva a cui vengono sottoposte migliora effettivamente le loro proprietà metallurgiche rispetto alla fusione standard.

Il processo di formatura a flusso spiegato

Immagina un tornio per ceramica, ma invece di argilla e mani delicate, hai alluminio riscaldato e potenti rulli idraulici. Questa immagine mentale coglie l'essenza della lavorazione a flusso (flow forming), una tecnica produttiva relativamente nuova emersa più di recente rispetto ai metodi tradizionali di fusione e forgiatura.

Il processo funziona così:

- Passo 1: Creare il preformato - I produttori partono da un cerchio in alluminio colato a bassa pressione, tipicamente con una sezione del cerchio più spessa del normale

- Passo 2: Riscaldare il cerchio - Il cerchio colato viene montato su una macchina rotante specializzata e la sezione del cerchio viene riscaldata per rendere l'alluminio malleabile

- Passo 3: Applicare la pressione di laminazione - Dei rulli idraulici premono contro il cerchio in rotazione, allungando e comprimendo contemporaneamente il materiale

- Passo 4: Formare la forma finale - I rulli assottigliano progressivamente il cerchio mentre lo allungano per ottenere la larghezza e il profilo desiderati

Secondo ricerca sulla formatura a flusso , questo processo allunga longitudinalmente la struttura cristallina del metallo, aumentandone notevolmente la resistenza e la tenacità a fatica. Gli effetti compressivi dei rulli causano l'allineamento dei granuli del materiale durante la lavorazione, simile a quanto avviene nella forgiatura vera e propria.

Ma ecco la realtà metallurgica che spesso i materiali promozionali tendono a nascondere: solo la sezione del cerchio subisce questa trasformazione. Il centro del cerchione, compresi i raggi e l'area di montaggio del mozzo, rimane in alluminio fuso con la sua struttura cristallina originale intatta. Si ottengono proprietà simili alla forgiatura nel cerchio, dove si monta il pneumatico, mentre il centro mantiene le caratteristiche del materiale fuso.

Questa natura ibrida spiega perché i cerchi a formatura a flusso costano significativamente meno rispetto alle alternative completamente forgiate. Le costose presse per la forgiatura e la lavorazione meccanica estesa necessarie per la costruzione monoblocco sono sostituite da un'operazione di rotolatura più economica applicata a un semilavorato fuso.

Dove gli ibridi si collocano nello spettro delle costruzioni

Dove si collocano effettivamente i cerchi flowform nella gerarchia delle prestazioni? Si possono considerare come occupanti una posizione intermedia di valore. Secondo un'analisi del settore, i cerchi flowform sono dal 15% al 25% più leggeri rispetto ai cerchi in fusione equivalenti, con maggiore resistenza agli urti e capacità di carico superiore grazie alla sezione del fianco compressa.

La terminologia può risultare confusa. Potreste incontrare nomi come:

- Flow Formed - La descrizione tecnica più accurata

- Forjata rotante - Un termine commerciale utilizzato da alcuni produttori per sottolineare il processo di rotazione e compressione

- Flow Forged - Un'altra variante commerciale che suggerisce proprietà simili a quelle dei cerchi forgiati

- Spun forged - Un altro termine che descrive lo stesso processo di base

Come indicato da esperti di produzione di cerchi , quando sentite nomi come "rotary forged", vale la pena verificare attentamente come viene effettivamente prodotto il cerchio. Probabilmente si tratta di un termine commerciale con cui un'azienda identifica i propri cerchi flowform per indicarne la maggiore resistenza, anche se in realtà non sono affatto forgiati.

Questa differenza è importante quando si valutano le opzioni flow formed rispetto a quelle forgiati per un'applicazione specifica. Entrambi offrono benefici di prestazioni reali, ma la costruzione sottostante e le caratteristiche risultanti differiscono notevolmente.

| Caratteristica | Flow Formed / Forgiato Rotativo | Completamente Forgiato (Monoblocco) |

|---|---|---|

| Materiale di partenza | Pregiunco in alluminio pressofuso | Billette in alluminio forgiato solido |

| Struttura del cerchio | Compressa e allineata (simile alla forgiatura) | Completamente forgiata in tutta la sua estensione |

| Struttura del mozzo | Rimane pressofusa (possibile porosità) | Completamente forgiato (senza porosità) |

| Riduzione del peso rispetto alla fusione | 15-25% più leggero | 25-30% più leggero |

| Miglioramento della resistenza | Significativo nel barile; livello da fusione al centro | Massimo in tutta la ruota |

| Complessità di produzione | Moderato (fusione + operazione di spinning) | Elevato (pressa per forgiatura + estesa lavorazione CNC) |

| Costo relativo | Fascia media (più della fusione, meno della forgiatura) | Prezzi premium |

| Applicazione Ideale | Prestazioni stradali, uso occasionale in pista | Motorsport, richieste massime di prestazioni |

Per molti appassionati, i cerchi rotomodellati rappresentano un compromesso intelligente. Si ottengono miglioramenti misurabili in termini di peso, resistenza e prestazioni rispetto ai cerchi standard in fusione, senza l'aumento di costo significativo dei cerchi forgiati completi. Chi partecipa a giornate in pista senza competere a livello professionistico, chi realizza auto per prestazioni stradali e guidatori quotidiani alla ricerca di cerchi potenziati spesso trova nei cerchi a flusso continuo la soluzione ideale.

Tuttavia, quando contano maggiormente resistenza massima, peso minimo e completa coerenza strutturale, la costruzione completamente forgiata rimane la scelta definitiva. Squadre di racing professionistiche, auto dedicate alla pista ed appassionati che richiedono prestazioni assolute sono ancora orientate verso cerchi veramente forgiati, e con buone ragioni.

Dopo aver definito tutti questi tipi di costruzione, come si confrontano effettivamente se posti fianco a fianco sui fattori più importanti per la vostra vettura?

Confronto tra tipi di costruzione forgiata fianco a fianco

Hai ora esplorato singolarmente ciascun tipo diverso di ruote nella categoria forgiata. Ma quando devi effettivamente prendere una decisione d'acquisto, confrontarle direttamente rivela quale metodo di costruzione si allinea meglio alle tue priorità specifiche. Questa analisi comparativa elimina il linguaggio commerciale e fornisce il confronto onesto di cui hai bisogno.

Quando si parla del confronto tra cerchi in alluminio e cerchi in lega, spesso i termini vengono confusi. Ecco una rapida precisazione: cerchi in alluminio e cerchi in lega descrivono la stessa cosa, poiché le leghe utilizzate per i cerchi sono a base di alluminio. La vera differenza prestazionale non risiede nella terminologia cerchi in alluminio vs cerchi in lega, ma nel modo in cui quella lega di alluminio viene prodotta e assemblata. È qui che il tipo di costruzione diventa il fattore determinante.

Caratteristiche Prestazionali per Tipo di Costruzione

Come si comportano effettivamente i diversi tipi di ruote quando sono sottoposti ai loro limiti? Comprendere l'integrità strutturale, l'efficienza del peso e la resistenza agli urti nei design monoblocco, a due pezzi e a tre pezzi aiuta ad abbinare la costruzione all'applicazione.

Integrità Strutturale

La costruzione monoblocco offre la massima integrità strutturale perché le sollecitazioni si trasferiscono senza interruzioni attraverso un unico pezzo continuo di materiale forgiato. Secondo Performance Plus Tire , la costruzione in un solo pezzo crea un'integrità strutturale eccezionale, in grado di sopportare sollecitazioni estreme e requisiti di carico gravosi. Non esistono giunti, fissaggi o cuciture che potrebbero diventare punti di rottura.

Le ruote forgiati a due pezzi mantengono una resistenza pari a circa 2,5 volte quella delle alternative fuse. I design saldati a due pezzi si avvicinano all'integrità del monoblocco poiché la saldatura crea un legame molecolare tra i componenti. Le versioni avvitate introducono componenti meccanici che richiedono un corretto controllo della coppia, ma superano comunque significativamente la costruzione fusa.

Le ruote a tre pezzi, sebbene siano ancora molto più resistenti delle versioni fuse, introducono il maggior numero di punti critici a causa dell'assemblaggio dipendente da componenti meccanici. I 30-35 elementi di fissaggio che collegano le parti devono mantenere specifiche di coppia corrette per preservare l'integrità strutturale sotto carichi dinamici.

Efficienza del Peso

La riduzione del peso incide direttamente sull'accelerazione, sulla risposta frenante e sulla precisione di guida. Ogni tipo di costruzione raggiunge obiettivi di peso diversi:

- Monoblocco - Raggiunge il peso più leggero possibile poiché nessun componente di fissaggio aggiunge massa. I produttori possono rimuovere materiale in qualsiasi punto senza compromettere i collegamenti tra le parti

- Due pezzi - Pesano tipicamente 1-2 libbre in più per ruota rispetto a modelli monoblocco equivalenti, a causa dei componenti di giunzione e dei requisiti di materiale nei punti di connessione

- Tre pezzi - Comporta il maggiore svantaggio in termini di peso, risultando tipicamente del 10-20% più pesante rispetto alle equivalenti monoblocco a causa dei numerosi componenti meccanici e dello spessore maggiore del materiale nelle zone di fissaggio

Tutti i tipi di costruzione dei cerchi nella categoria forgiata offrono comunque un notevole risparmio di peso rispetto alle alternative in fusione. Secondo dati del settore, i cerchi forgiati sono circa il 25-30% più leggeri rispetto ai cerchi in fusione della stessa dimensione, indipendentemente dal metodo di costruzione.

Resistenza all'urto

La reazione dei cerchi agli urti contro buche, marciapiedi e detriti stradali varia a seconda del tipo di costruzione. I cerchi monoblocco distribuiscono le forze d'impatto lungo tutta la struttura unitaria, rendendoli altamente resistenti ai danni localizzati. Tuttavia, impatti molto forti che causano danni interessano spesso l'intero cerchio.

Le progettazioni multicomponente possono effettivamente offrire vantaggi negli scenari di impatto. Come osservato da Vivid Racing, i danni a singoli componenti possono potenzialmente essere riparati senza dover sostituire l'intero cerchio. Un urto contro un marciapiede che danneggia il barilotto esterno lascia intatti e riutilizzabili la sezione centrale e il barilotto interno.

Analisi costo-beneficio per ogni categoria

Comprendere per cosa si sta effettivamente pagando aiuta a giustificare l'investimento in qualsiasi tipo di costruzione di cerchi forgiati. Esaminiamo dove va il tuo denaro e quali ritorni puoi aspettarti.

Proposta di valore monoblocco

I cerchi forgiati monoblocco di livello base partono tipicamente da circa 2.095 USD al set, con prezzi individuali che aumentano in base alla dimensione: 17 pollici al prezzo base, incrementi per 18 pollici (2.150 USD), 19 pollici (2.250 USD), 20 pollici (2.295 USD) e oltre. I marchi premium hanno prezzi significativamente più alti, con set di HRE Performance Wheels che vanno da 6.000 a 15.000 USD.

Cosa giustifica questo investimento?

- Rapporto massimo tra resistenza e peso disponibile nella costruzione dei cerchi

- Assenza totale di esigenze di manutenzione oltre alla normale manutenzione degli pneumatici

- Vita utile potenzialmente più lunga grazie alla struttura unificata

- Migliore stabilità termica in condizioni di elevate temperature dei freni

Proposta di valore a due pezzi

La costruzione in due pezzi entra nel mercato a circa $1.100 per ruota, posizionandosi a metà strada tra i prezzi di monoblocco e quelli in tre pezzi. Il design modulare significa che si sta investendo sia sulle prestazioni sia sulla praticità di manutenzione.

Il vantaggio economico a lungo termine diventa evidente in caso di danni. La sostituzione di una sezione del cerchione danneggiata costa tipicamente da $400 a $800, rispetto ai $2.000+ necessari per la sostituzione completa di una ruota monoblocco. Per veicoli utilizzati in ambienti urbani con maggiore rischio di urti contro i marciapiedi, questo vantaggio di manutenibilità può compensare l'investimento iniziale nell'arco di diversi anni di possesso.

Proposta di valore tre pezzi

Le ruote forgiata in tre pezzi hanno prezzi elevati che partono da circa $1.680 per ruota, con costi che aumentano rapidamente in base a dimensioni, complessità della finitura e prestigio del marchio. Set completi di produttori premium come HRE possono variare da $8.000 a $20.000.

Si paga per la massima flessibilità:

- Combinazioni praticamente illimitate di larghezza, offset e backspacing

- Possibilità di sostituzione a livello di singolo componente

- Possibile riconfigurazione per veicoli o specifiche diversi

- Rifinitura individuale senza sostituire interamente i cerchi

Confronto Completo: Tutti i Tipi di Costruzione

Questa tabella completa riassume i fattori chiave di tutti i tipi di costruzione dei cerchi forgiati, offrendoti un unico punto di riferimento per la decisione:

| Fattore | Monoblocco (Un pezzo) | Due Pezzi Forgiato | Tre Pezzi Forgiato |

|---|---|---|---|

| Intervallo di peso tipico | Più leggero; 25-30% in meno rispetto a un equivalente in fusione | 1-2 libbre in più rispetto al monoblocco per ogni cerchio | 10-20% più pesante del monoblocco |

| Resistenza strutturale | Massima; circa 3 volte più resistente del tipo in fusione | Circa 2,5 volte più resistente del tipo in fusione | Circa 2 volte più resistente del tipo in fusione |

| Flessibilità di personalizzazione | Limitato agli utensili disponibili; meno opzioni di offset | Moderato; offset variabili attraverso la selezione del barilotto | Massimo; combinazioni praticamente illimitate |

| Riparabilità | Difficile; i danni richiedono spesso la sostituzione completa | Moderato; possibile sostituzione del barilotto nei modelli avvitati | Eccellente; componenti sostituibili singolarmente |

| Requisiti di manutenzione | Minimale; nessun hardware da ispezionare | Basso a moderato; i modelli avvitati necessitano di controllo della coppia | Più elevato; ispezione periodica dell'hardware e verifica delle guarnizioni |

| Livello di costo relativo | $2.095+ per inserimento set; $6.000-$15.000 premium | $1.100+ per ruota; set premium da $2.800 a $6.500 | $1.680+ per ruota; set premium da $8.000 a $20.000 |

| Casi d'uso ideali | Auto da pista, motorsport, prestazioni massime su strada | Prestazioni su strada, uso quotidiano, configurazioni bilanciate | Auto da esposizione, collezionisti, requisiti estremi di assetto |

| Opzioni di finitura | Finitura singola per ruota standard | Possibile bicolore (centro rispetto al cerchio) | Finitura a tre zone; opzioni di accentuazione hardware |

| Valore a lungo termine | Massima durata; costi operativi più bassi | Equilibrato; la sostituzione dei componenti riduce il costo totale di possesso | Ricostruibile; potenziale riconfigurazione per veicoli futuri |

Ogni tipo di costruzione del cerchio forgiato eccelle in scenari specifici. Non esiste un'opzione universalmente "migliore"—solo quella più adatta alle tue priorità, all'utilizzo previsto e al budget.

Questa analisi neutrale spiega perché il monoblocco domina nelle applicazioni motorsport, mentre la costruzione a tre pezzi è apprezzata da chi realizza auto da esposizione e dagli appassionati di assetto estremo. I design a due pezzi rappresentano un compromesso pratico adatto al maggior numero di automobilisti orientati alla prestazione nel quotidiano.

Ora che questi diversi tipi di cerchi sono stati chiaramente confrontati, il passo successivo consiste nell'abbinare il tipo di costruzione più adatto alla tua specifica applicazione veicolare e alle tue esigenze di guida.

Abbinare i Tipi di Costruzione alla Tua Applicazione

Hai visto le specifiche e i confronti. Ora arriva la domanda pratica: quale tipo di costruzione del cerchio forgiato è realmente adatto al tuo veicolo? La risposta dipende interamente dall'uso che farai della tua auto, del tuo camion o del tuo veicolo da prestazioni. Scegliere il tipo di costruzione sbagliato non spreca soltanto denaro: può compromettere la sicurezza, peggiorare il comportamento su strada o lasciarti con cerchi che non resistono all'uso previsto.

Quando gli appassionati chiedono qual è meglio tra cerchi in lega o forgiati, spesso trascurano la domanda più approfondita. Tutti i cerchi forgiati offrono prestazioni superiori rispetto alle alternative fuse, in termini di rapporto resistenza-peso. Ma all'interno della categoria forgiata, abbinare il tipo di costruzione all'applicazione determina se stai sfruttando al massimo questo vantaggio oppure stai pagando prezzi elevati per caratteristiche che non utilizzerai mai.

Analizziamo la decisione esaminando come ciascun tipo di costruzione si comporta in scenari reali che potresti effettivamente incontrare.

Applicazioni su pista e competizione

Quando contano i millisecondi e il fallimento non è un'opzione, perché la costruzione monoblocco domina nel motorsport professionistico? La risposta si riduce a due fattori imprescindibili: peso e prevedibilità.

I cerchi forgiati sono più leggeri dei cerchi in fusione? Assolutamente sì—del 25-30% nella maggior parte dei confronti. Ma i cerchi forgiati monoblocco sono anche i più leggeri all'interno della stessa categoria forgiata, poiché nessun hardware di fissaggio aggiunge massa. Secondo La ricerca di Performance Plus Tire , i cerchi forgiati possono garantire tempi sul giro più veloci di 0,3-0,4 secondi anche su piste piccole, grazie alla riduzione della massa rotante che migliora accelerazione, frenata e risposta di guida.

La prevedibilità strutturale è altrettanto importante per l'uso in competizione. I cerchi monoblocco si comportano in modo costante sotto cicli ripetuti di sollecitazione perché non presentano componenti assemblati che potrebbero spostarsi, allentarsi o sviluppare micro-movimenti. Quando si spinge un veicolo ai suoi limiti assoluti curva dopo curva, servono cerchi che rispondano in maniera identica al giro 50 come al giro 1.

Criteri decisionali per pista e competizione:

- Sensibilità al peso - Se si inseguono i tempi sul giro, ogni grammo risparmiato sul peso non sospeso si traduce in miglioramenti prestazionali misurabili

- Tolleranza al Ciclo Termico - L'accumulo ripetuto di calore dovuto a frenate aggressive richiede una costruzione unitaria che non sviluppi problemi di allentamento dei componenti

- Consistenza strutturale - L'assenza di giunti o fissaggi significa nessuna variabile che potrebbe alterare l'equilibrio di guida durante la sessione

- Filosofia di sostituzione - I concorrenti seri spesso sostituiscono invece di riparare i cerchi dopo impatti significativi; la minore riparabilità del monoblocco diventa irrilevante

- Priorità al budget - Le configurazioni orientate alla pista prevedono tipicamente un budget maggiore per componenti performanti; il prezzo premium del monoblocco si allinea con questa gerarchia di priorità

Per vetture da pista dedicate, veicoli preparati per il time attack e applicazioni di racing professionale, la costruzione monoblocco rimane la scelta più indicata. Le caratteristiche che la rendono meno pratica per l'uso stradale—opzioni di offset limitate, difficoltà di riparazione, prezzo premium—semplicemente non contano quando la prestazione assoluta è l'unico parametro.

Considerazioni per la guida quotidiana e le prestazioni su strada

La tua vettura da utilizzo quotidiano affronta sfide che le auto da pista non incontrano mai. Buche. Cordoli nei parcheggi. Mesi tra una rotazione dei pneumatici e l'altra. Zone di cantiere. Il classico parcheggiatore che tratta i tuoi cerchi come fossero equipaggiamento a noleggio. Queste realtà modificano in modo significativo il calcolo relativo al tipo di costruzione.

I cerchi in alluminio pressofusi sono abbastanza resistenti per la guida quotidiana? Per veicoli puramente standard guidati con prudenza, i cerchi pressofusi comuni offrono prestazioni adeguate. Ma quando ci si chiede se i cerchi in alluminio pressofusi abbiano la stessa durata di quelli forgiati per un utilizzo stradale orientato alle prestazioni, la risposta diventa più articolata.

La costruzione forgiata in due pezzi offre spesso il bilanciamento ottimale per applicazioni di prestazioni su strada. Si ottiene la resistenza del materiale forgiato—circa 2,5 volte superiore rispetto alle alternative in ghisa—unita ai vantaggi pratici di manutenibilità che contano nel lungo periodo di possesso.

Criteri decisionali per guida quotidiana e prestazioni su strada:

- Resistenza alle buche - La costruzione forgiata resiste agli urti che romperebbero i cerchi in ghisa, ma i design multipezzo permettono di sostituire le parti danneggiate anziché scartare l'intero cerchio

- Probabilità di danni da marciapiede - La guida urbana aumenta il rischio di danni estetici; la costruzione in due pezzi avvitata consente di sostituire il canale a una frazione del costo dell'intero cerchio

- Impegno di manutenzione - Valuta le tue abitudini reali di manutenzione; i cerchi multipezzo avvitati richiedono ispezioni periodiche dei componenti meccanici, cosa non necessaria nei cerchi monoblocco

- Possesso a lungo termine - Se mantieni i veicoli per molti anni, la possibilità di manutenzione in due pezzi può ridurre il costo totale di possesso nonostante un investimento iniziale più elevato

- Rapporto prestazioni-versatilità - Desideri un risparmio di peso significativo e un miglioramento della resistenza senza le esigenze di manutenzione della costruzione in tre pezzi

La domanda se i cerchi forgiati siano più leggeri richiede qui un contesto. Sì, i cerchi forgiati consentono un notevole risparmio di peso rispetto alle alternative in fusione. Tuttavia, per l'uso stradale, la differenza di 0,5-1 kg per ruota tra una costruzione monoblocco e quella in due pezzi raramente genera differenze prestazionali percettibili. Il vantaggio in termini di manutenibilità dei design in due pezzi supera tipicamente quella minima penalizzazione di peso per i veicoli destinati all'uso su strada.

Auto da esposizione e realizzazioni personalizzate

Quando costruisci una show car o stai cercando una posizione aggressiva, le priorità cambiano completamente. La precisione di montaggio diventa fondamentale. L'impatto visivo conta. La capacità di ottenere specifiche esatte che nessuna ruota disponibile fornisce guida l'intero processo di selezione delle ruote.

Qui e' dove la costruzione in tre pezzi si guadagna il suo prezzo di punta. Come si legge nel del settore le ruote forgiate offrono una vasta gamma di opzioni di personalizzazione che elevano l'aspetto di un veicolo e la costruzione in tre parti massimizza questo vantaggio attraverso la sua filosofia di progettazione modulare.

Criteri decisionali per le auto da spettacolo e le costruzioni su misura:

- Requisiti di montaggio - Se la tua costruzione richiede una specifica larghezza, spostamento e combinazioni di backspacing che le ruote standard non offrono, la costruzione in tre pezzi offre specifiche praticamente illimitate

- Personalizzazione visiva - Le opzioni di finitura separate per i centri, le botti interne e le botti esterne creano possibilità visive non disponibili con altri tipi di costruzione

- Valore di ricostruzione - Le auto da esposizione spesso subiscono numerosi cicli di riverniciatura; la sostituzione e il rifacimento di singoli componenti riducono i costi a lungo termine

- Flessibilità futura - Si prevede di trasferire i cerchi su un veicolo futuro? I design in tre pezzi possono potenzialmente essere riconfigurati con diverse specifiche del canotto

- Estetica degli elementi meccanici - I bulloni visibili sui cerchi in tre pezzi diventano un elemento stilistico; alcuni costruttori desiderano specificamente questo aspetto meccanico

I compromessi della costruzione in tre pezzi—peso maggiore, maggiori esigenze di manutenzione e costi più elevati—diventano accettabili quando l'obiettivo principale è ottenere specifiche difficilmente reperibili e garantire una manutenzione a lungo termine.

Conseguenze dell'utilizzo improprio dei tipi di costruzione

Cosa succede effettivamente scegliendo il tipo di costruzione sbagliato per la propria applicazione? Comprendere queste conseguenze aiuta a capire perché è fondamentale abbinare correttamente i componenti.

Monoblocco su un'auto di tutti i giorni in condizioni stradali scadenti: Ottieni resistenza massima ma zero manutenibilità. L'urto contro un marciapiede che su un cerchio a due pezzi costerebbe da 400 a 800 dollari da riparare, ora richiede un costo di oltre 2.000 dollari per la sostituzione completa. Il cerchio si comporta egregiamente, ma i costi di proprietà aumentano ogni volta che la guida urbana fa un'altra vittima.

Tre pezzi su un'auto da pista seria: Stai aggiungendo peso extra derivante da componenti hardware che offrono flessibilità di personalizzazione che non utilizzerai mai. Ancor più importante, i multipli dispositivi di fissaggio richiedono una verifica della coppia, essenziale a causa degli sbalzi termici durante le giornate in pista—il che aggiunge un onere di manutenzione eliminato completamente dalla costruzione monoblocco.

Due pezzi su un'auto da esposizione che richiede specifiche estreme: Le combinazioni di offset e larghezza disponibili nei cataloghi a due pezzi potrebbero non raggiungere esattamente i tuoi obiettivi di montaggio. Si accetta un compromesso sull'assetto desiderato perché si è scelto un tipo di costruzione che non soddisfa i requisiti reali.

Cerchi forgiati di qualsiasi tipo per veicoli pendolari puramente standard: Stai pagando prezzi elevati per vantaggi prestazionali che non sfrutterai mai. La tecnologia standard delle ruote in fusione, sebbene inferiore in termini assoluti, spesso offre un servizio adeguato per veicoli che non superano mai le velocità autostradali o non sono soggetti a carichi di stress significativi.

Le ruote più leggere per applicazioni prestazionali non sono sempre quelle giuste per ogni automobile. Abbinare il tipo di costruzione all'uso effettivo, non a un uso ideale.

Che tu stia cercando tempi sul giro migliori, costruendo una vettura dall'impatto estetico straordinario o semplicemente desideri prestazioni superiori dalla tua auto quotidiana, la scelta del tipo di costruzione determina se il tuo investimento in ruote forgiati produce i risultati attesi. Anche il processo produttivo alla base di queste ruote è altrettanto importante da comprendere: rivela perché la costruzione forgiata richiede prezzi premium e come la qualità vari tra i diversi produttori.

All'interno del processo produttivo delle ruote forgiati

Ti sei mai chiesto come vengono prodotte le ruote forgiata? Il processo che va dal lingotto di alluminio grezzo alla ruota finita per prestazioni elevate richiede macchinari specializzati, un controllo preciso della temperatura e verifiche qualitative che giustificano il prezzo premium. Comprendere questo processo produttivo rivela perché la costruzione forgiata offre prestazioni superiori — e aiuta a valutare le dichiarazioni dei produttori riguardo alla qualità.

A differenza dei metodi di produzione delle ruote mediante fusione, in cui l'alluminio fuso riempie semplicemente uno stampo, la forgiatura delle ruote in alluminio sottopone il metallo solido a forze estreme che ne trasformano fondamentalmente la struttura interna. Questo processo di formatura del metallo crea la densità e l'allineamento della grana che distinguono le ruote forgiata da tutti gli altri metodi produttivi.

Dal Lingotto di Alluminio al Componente di Precisione

Il processo produttivo inizia con billette cilindriche di alluminio, che pesano tipicamente tra i 40 e gli 80 libbre a seconda delle specifiche finali del cerchione. Questi blocchi solidi di lega di alluminio 6061 costituiscono il materiale grezzo per la forgiatura dei cerchi che alla fine sosterranno il tuo veicolo.

Fase di preriscaldamento

Prima di qualsiasi operazione di pressatura, le billette devono raggiungere temperature precise che rendano l'alluminio malleabile senza farlo fondere. Secondo le specifiche del processo di forgiatura, il materiale viene riscaldato a temperature che tipicamente variano tra i 400°C e i 480°C (750°F - 900°F) per ottenere caratteristiche ottimali di fluidità del metallo.

L'uniformità della temperatura è fondamentale in questa fase. Un riscaldamento non uniforme crea gradienti termici all'interno della billetta, causando incoerenze nel materiale e potenziali difetti nel cerchione finito. I produttori di qualità utilizzano sensori di temperatura calibrati o termometri a infrarossi per verificare un riscaldamento uniforme in tutta la billetta prima di procedere.

Le matrici di forgiatura richiedono un preriscaldamento per evitare urti termici quando il lingotto caldo entra in contatto con esse. Questa preparazione delle matrici garantisce un flusso regolare del materiale durante l'operazione di pressatura e previene un raffreddamento prematuro che potrebbe compromettere la qualità della forgiatura.

L'Operazione di Pressatura

È qui che la forgiatura dei cerchioni si differenzia drasticamente dalla normale fusione. Secondo i dati produttivi di Rusch Wheels, i cerchioni forgiati sono realizzati utilizzando presse che esercitano una pressione estrema di 12.000 tonnellate, mentre MP Wheels utilizza una pressa da 10.000 tonnellate per i suoi cerchioni forgiati in magnesio. Queste forze enormi comprimono il lingotto di alluminio in una struttura densa e raffinata, impossibile da ottenere con qualsiasi altro metodo di formatura metallica.

Cosa accade durante la pressatura?

- Verifica allineamento matrice - Un allineamento preciso evita imprecisioni dimensionali o finiture superficiali irregolari che comprometterebbero il cerchione finito

- Controllo della pressione - Il carico di pressatura viene continuamente monitorato per garantire che rimanga entro i limiti specificati; una pressione eccessiva o insufficiente provoca deformazioni del pezzo o un riempimento incompleto dello stampo

- Controllo del flusso del materiale - Verifiche visive o assistite da macchina confermano un corretto afflusso del materiale in tutte le aree della cavità dello stampo, identificando potenziali problemi come riempimenti incompleti o freddature

- Verifica iniziale della geometria - Dopo la pressatura, il grezzo del cerchio viene sottoposto a ispezione visiva per verificarne la forma corretta, inclusi il profilo del cerchione, le dimensioni del mozzo e la simmetria generale

Questa operazione di pressatura elimina le porosità e i punti deboli presenti nei cerchi ottenuti per fusione. Il risultato è ciò di cui sono fatti i cerchi quando le prestazioni sono fondamentali: alluminio denso, omogeneo, con struttura granulare uniforme e orientata.

Rimozione della bava e rifilatura

La forgiatura produce materiale in eccesso chiamato "bava" lungo i bordi del grezzo del cerchione. Secondo le specifiche di controllo qualità, la rimozione della bava deve essere pulita, senza lasciare irregolarità o danni al pezzo. Strumenti di precisione per la rifilatura eliminano questo materiale in eccesso mantenendo l'accuratezza dimensionale delle superfici critiche.

Dopo la rifilatura, un'ispezione dimensionale verifica che le misure di mozzo, foro e cerchio rientrino nelle tolleranze specificate. L'ispezione della finitura superficiale identifica eventuali imperfezioni come sbavature o bordi ruvidi che potrebbero interferire con le prestazioni del cerchione o il montaggio del pneumatico.

Fasi di trattamento termico e lavorazione meccanica

Il grezzo del cerchione pressato entra ora nel trattamento termico, un processo che trasforma un buon alluminio in un materiale eccezionale per cerchioni, attraverso la designazione T6 di tempra che si trova sui cerchioni forgiati di qualità.

Processo di trattamento termico T6

Secondo le specifiche di produzione del settore, dopo la pressatura, i pezzi forgiati vengono sottoposti a trattamento termico T6 per creare una struttura granulare ad alta integrità e multidirezionale. Questo trattamento prevede due fasi distinte:

Trattamento termico di solubilizzazione riscalda l'alluminio a temperature elevate, consentendo al magnesio e al silicio presenti nell'lega di sciogliersi in una soluzione solida sovrasatura. Il cerchione viene quindi raffreddato rapidamente—raffreddato velocemente per bloccare questi elementi nello stato disciolto.

Invecchiamento controllato segue, durante il quale il cerchione viene mantenuto a specifiche temperature elevate per precisi periodi di tempo. Ciò provoca la precipitazione degli elementi leganti disciolti in modi che aumentano notevolmente la resistenza allo snervamento, la durezza e la tenacità, senza aggiungere peso superfluo.

Secondo i protocolli di qualità del trattamento termico, le termocoppie monitorano l'accuratezza della temperatura durante tutto questo processo. La prova di durezza mediante metodi Rockwell o Vickers verifica che la durezza finale del cerchione rispetti le specifiche. L'ispezione della microstruttura tramite analisi metallografica conferma l'uniformità e l'assenza di difetti come crepe o fasi indesiderate del materiale.

Macchinari di precisione a cnc

Il forgiato trattato termicamente ora assomiglia a una forma grezza di cerchione, ma per ottenere le dimensioni finali e i dettagli progettuali si richiede una lavorazione di precisione. Secondo Rusch Wheels, la loro fabbrica dispone di 11 macchine CNC specificatamente dedicate alla produzione di cerchioni forgiati: torni in grado di garantire un'elevata concentricità per le superfici cilindriche, e centri di lavoro con elevata rigidità e velocità del mandrino che assicurano finiture superficiali più lisce.

Il processo di lavorazione si sviluppa in diverse fasi:

- Lavorazione del design della faccia - Le frese CNC modellano i disegni dei razzi, creando il design estetico che caratterizza ogni modello di cerchione

- Fresatura del retro del pad - Dopo aver ruotato la ruota di 180 gradi, vengono fresate delle tasche di alleggerimento sul retro, rimuovendo peso ovunque possibile

- Precisione del mozzo e del foro - Le superfici critiche di montaggio sono lavorate con precisione secondo le specifiche esatte per un corretto adattamento al veicolo

- Finitura del profilo del cerchio - Le superfici di montaggio del battistrada del pneumatico ricevono una lavorazione finale per garantire un corretto posizionamento del pneumatico

Secondo norme di Qualità di Produzione , l'uso di macchine CNC di alta qualità consente di raggiungere tolleranze elevate riducendo al minimo i difetti superficiali sui pezzi forgiati. Il modello CAD di ogni ruota è programmato mediante software di produzione assistita da computer (CAM) per sviluppare il codice G che guida percorsi utensile precisi.

Finitura manuale e rivestimento

La lavorazione di precisione lascia spigoli che richiedono attenzione manuale. Secondo le pratiche industriali, ogni sezione fresata passa attraverso diverse fasi di sbarbatura, limatura manuale, lucidatura e politura prima della preparazione per il rivestimento. Gli artigiani modellano ogni profilo alla perfezione: ogni bordo viene attentamente curato prima della finitura finale.

Il processo di rivestimento segue un protocollo a più stadi. I produttori di qualità utilizzano una combinazione di verniciatura liquida e verniciatura a polvere: prima la verniciatura a polvere seguita da cottura, poi la verniciatura con vernice liquida e nuova cottura, infine la verniciatura trasparente a polvere e l'ultima cottura — tre cicli completi di rivestimento e cottura per massima durata ed aspetto.

Controllo Qualità: Perché Giustifica il Prezzo Più Elevato

Ogni fase descritta sopra include procedure di verifica che distinguono i cerchi forgiati di qualità da quelli inferiori. Comprendere queste misure di controllo qualità aiuta a valutare l'affidabilità del produttore.

Controllo Non Distruttivo (CND)

Secondo i protocolli di ispezione, i test non distruttivi rilevano difetti interni che potrebbero compromettere le prestazioni del cerchio:

- Controllo ultrasonico (UT) - Utilizza onde ultrasoniche per rilevare crepe interne o porosità invisibili all'ispezione visiva

- Prova con Particelle Magnetiche (MPT) - Identifica crepe superficiali e sub-superficiali che compromettono l'integrità strutturale

- Prova con Liquidi Penetranti (PT) - Evidenzia crepe superficiali o difetti visibili attraverso la penetrazione del liquido penetrante

- Ispezione a raggi X o radiografica - Per una sensibilità massima, il test a raggi X rileva difetti interni nascosti

Verifica dimensionale

Le ruote finali vengono sottoposte a misurazioni complete mediante macchine di misura coordinate (CMM), calibri di precisione e micrometri. Secondo le specifiche qualitative di Rusch Wheels, l'oscillazione radiale e assiale (runout)—la misura della rotondità di una ruota in rotazione—è la misurazione più critica. Le ruote vengono verificate secondo gli standard qualitativi internazionali SAE-J e JWL per confermare che tutte le dimensioni rientrino nelle tolleranze previste.

Test delle prestazioni

Secondo i protocolli di validazione ingegneristica, ogni progetto di ruota viene sottoposto a test fisici conformi agli standard SAE, JWL, VIA e TUV. Il software di analisi agli elementi finiti (FEA) simula test di curvatura, radiali e d'impatto specifici per ciascuna applicazione veicolare prima dell'inizio della produzione.

Questo rigoroso quadro di controllo qualità spiega perché i produttori affidabili di cerchi forgiati investono significativamente nell'infrastruttura di test. Le aziende che mantengono certificazioni come IATF 16949 — lo standard di gestione della qualità per la produzione automobilistica — dimostrano un impegno verso questi standard di verifica. Ad esempio, specialisti della forgiatura a caldo come Tecnologia del metallo di Shaoyi (Ningbo) applicano protocolli analoghi di controllo qualità certificati IATF 16949 a bracci di sospensione e alberi di trasmissione automobilistici, dimostrando come gli stessi principi metallurgici e standard di verifica regolino componenti forgiati ad alte prestazioni in tutta l'industria automobilistica.

Il processo produttivo che crea cerchi forgiati prevede temperature superiori ai 1000°C, pressioni che raggiungono le 12.000 tonnellate e protocolli di verifica qualità conformi agli standard aerospaziali. Questo spiega sia il prezzo premium sia le caratteristiche di prestazioni superiori.

Comprendere come vengono prodotti i cerchi forgiati fornisce un contesto utile per valutare i produttori e prendere decisioni di acquisto informate. L'ultima sezione affronta come identificare gli indicatori di qualità e scegliere il tipo di costruzione più adatto alle proprie esigenze specifiche.

Scelta della Costruzione del Cerchio Forgiato

Hai esplorato la scienza alla base della forgiatura, analizzato le caratteristiche di ciascun tipo di costruzione e abbinato applicazioni a design specifici. Ora arriva il passo pratico: acquistare effettivamente cerchi forgiati senza cadere preda di esagerazioni pubblicitarie o compromessi sulla qualità. Che tu stia cercando i migliori cerchi forgiati per uso in pista o cerchi forgiati economici che offrano un valore reale, questa guida all'acquisto ti aiuta a muoverti sul mercato con sicurezza.

Quando si confrontano i cerchi forgiati con i cerchi in lega nelle discussioni generali, ricordare che tutti i cerchi forgiati sono in lega di alluminio: la differenza risiede nel metodo di produzione, non nel materiale di base. Questo chiarisce un comune punto di confusione: i cerchi forgiati sono in alluminio? Sì, assolutamente. Il vantaggio prestazionale deriva dal modo in cui tale lega di alluminio viene lavorata, non dall'uso di materiali esotici.

La questione tra cerchi in lega e cerchi forgiati riguarda fondamentalmente se l'alluminio sia stato fuso (versato allo stato liquido negli stampi) o forgiato (compresso da blocchi solidi sotto pressione estrema). Entrambi utilizzano leghe di alluminio; la forgiatura semplicemente crea proprietà del materiale superiori attraverso una lavorazione meccanica, piuttosto che basarsi sulle caratteristiche naturali di raffreddamento della fusione.

Valutazione degli Indicatori di Qualità

Come si distinguono i marchi legittimi di cerchi forgiati dalle aziende che fanno affermazioni esagerate? Certificazioni, standard di prova e documentazione dei materiali forniscono una verifica oggettiva della qualità che supera il linguaggio promozionale.

Certificazioni essenziali da verificare

Secondo standard di Certificazione Industriale , i produttori affidabili di cerchi forgiati dovrebbero possedere diverse certificazioni chiave:

- ISO 9001 - Lo standard globale per i sistemi di gestione della qualità, che garantisce processi di controllo della qualità costanti dal design all'ispezione

- JWL e JWL-T - Standard giapponesi per cerchi in lega che ne confermano la sicurezza e i requisiti qualitativi; ampiamente riconosciuti a livello internazionale nonostante l'origine giapponese

- Certificazione VIA - Test indipendenti effettuati dall'associazione giapponese Vehicle Inspection Association, che forniscono una verifica aggiuntiva rispetto alle dichiarazioni del produttore

- Certificazione TÜV - Molto apprezzata nei mercati europei, indica il rispetto di rigorosi test relativi a qualità e sicurezza

- IATF 16949 - Lo standard del settore automobilistico per la gestione della qualità che copre l'intero processo produttivo con un focus sul miglioramento continuo e sulla prevenzione dei difetti

La certificazione IATF 16949 merita particolare attenzione. Questo standard, mantenuto da specialisti della forgiatura automobilistica come Tecnologia del metallo di Shaoyi (Ningbo) , indica che un produttore opera secondo sistemi di qualità specificamente progettati per componenti di livello automobilistico. Quando un'azienda di forgiatura mantiene questa certificazione per prodotti come bracci della sospensione e alberi di trasmissione, dimostra lo stesso livello di competenza metallurgica e protocolli di verifica della qualità richiesti dalla produzione premium di ruote.

Standard di prova e documentazione

Oltre alle certificazioni, richiedere prove effettive dei test eseguiti sui design delle ruote. Secondo le linee guida per l'acquisto di ruote, ruote forgiate autentiche dovrebbero essere accompagnate da certificati di forgiatura che indicano la tonnellaggio della pressa e i registri del trattamento termico. Produttori che non possono fornire rapporti di test metallurgici o risultati di ispezione a raggi X potrebbero non offrire una costruzione realmente forgiata.

La documentazione chiave relativa ai test comprende:

- Risultati dei test d'impatto - Verifica le prestazioni della ruota in condizioni simulate di urto contro buche o marciapiedi

- Dati dei test di fatica - Confermano la durata nel tempo sotto cicli ripetuti di sollecitazione

- Test di carico radiale - Garantisce che i cerchioni sopportino i carichi specificati senza deformazioni

- Verifica della resistenza alla fatica in curva - Verifica l'integrità strutturale sotto forze laterali generate durante una guida aggressiva

Secondo i protocolli di valutazione della qualità, eseguendo questi test, i produttori possono garantire l'integrità strutturale e la sicurezza dei loro cerchioni, offrendo ai clienti la certezza di investire in prodotti affidabili.

Considerazioni sulla catena di approvvigionamento

Per progetti personalizzati di cerchioni o approvvigionamenti in grandi quantità, la posizione del produttore influisce sui tempi di consegna e sui costi logistici. Produttori specializzati nella forgiatura situati vicino a importanti hub marittimi come il porto di Ningbo possono semplificare notevolmente l'approvvigionamento. Aziende come Shaoyi Metal Technology , situate vicino a questo porto strategico, dimostrano come la posizione geografica unita a capacità produttive certificate permetta una consegna efficiente a livello globale di componenti automobilistici forgiati con precisione.

Come prendere la decisione sul tipo di costruzione

Una volta compresi gli indicatori di qualità, l'ultimo passaggio consiste nell'abbinare in modo sistematico il tipo di costruzione alle tue esigenze specifiche. Questo schema decisionale evita incongruenze costose tra le caratteristiche del cerchio e gli effettivi utilizzi.

- Definisci la tua applicazione principale - Sii onesto riguardo al modo in cui utilizzerai effettivamente il veicolo, non a come vorresti utilizzarlo. Le realizzazioni orientate alla pista privilegiano caratteristiche diverse rispetto ai veicoli per uso quotidiano. Le auto da esposizione hanno requisiti unici rispetto ai veicoli sportivi per uso nel fine settimana. La tua applicazione determina quali compromessi nella tipologia di costruzione siano più rilevanti.

- Stabilisci i parametri del budget - Secondo l'analisi dei prezzi di mercato, prevedi fasce di prezzo realistiche per cerchi forgiati autentici: i set monoblocco di ingresso partono da circa $2.095, i cerchi bivalvole di fascia media partono da circa $1.100 al pezzo, mentre le costruzioni premium trivalvole richiedono $1.680+ al pezzo. Considera i costi a lungo termine, inclusi eventuali riparazioni, manutenzione e sostituzione di componenti.

- Determinare i requisiti di adattabilità - Le combinazioni standard di offset e larghezza sono compatibili con costruzioni monoblocco o a due pezzi. Specifiche estreme che richiedono personalizzazioni precise al millimetro richiedono tipicamente una costruzione a tre pezzi. Secondo le indicazioni sull'adattabilità, verificare sempre l'adattamento utilizzando un configuratore digitale prima dell'acquisto e confermare il minimo spazio di sgombro della pinza utilizzando i modelli del produttore.

- Valutare l'impegno di manutenzione - I cerchi monoblocco richiedono una manutenzione minima oltre alla normale assistenza agli pneumatici. I design a due pezzi avvitati necessitano di verifica periodica della coppia. La costruzione a tre pezzi richiede ispezioni regolari degli elementi di fissaggio e potenziale manutenzione delle guarnizioni. Abbinare il tipo di costruzione alle proprie abitudini reali di manutenzione.

- Verificare le credenziali del produttore - Richiedere documentazione di certificazione, risultati dei test e specifiche dei materiali prima dell'acquisto. I produttori che non sono in grado o non vogliono fornire questa documentazione potrebbero non garantire i livelli di qualità promessi. Cercare certificazioni come ISO 9001, JWL, VIA e, idealmente, IATF 16949 come indicatori di qualità.

Sfatare idee errate comuni degli acquirenti

Il linguaggio pubblicitario e le affermazioni dei concorrenti perpetuano diverse idee sbagliate che portano a scelte d'acquisto poco consapevoli. Comprenderle aiuta a valutare gli pneumatici in modo oggettivo.

"Rotary forged" e "flow forged" sono cerchi forgiati veri e propri

Come stabilito in precedenza, questi termini descrivono un processo produttivo ibrido in cui i centri dei cerchi fusi vengono sottoposti a una lavorazione del fianco che ne migliora le caratteristiche. Non si tratta di una costruzione completamente forgiata. La sezione del fianco raggiunge caratteristiche simili a quelle della forgiatura, ma il centro rimane in alluminio fuso. Offrono effettivi miglioramenti prestazionali rispetto alla fusione standard, a un costo inferiore rispetto alla vera forgiatura, ma non sono equivalenti ai cerchi completamente forgiati.

"Cerchi forgiati economici" offrono le stesse prestazioni delle opzioni premium

Le differenze di prezzo nei cerchi forgiati riflettono effettive variazioni di qualità. Secondo ricerche condotte dagli acquirenti, chi acquista prodotti a basso costo spesso si pente di aver saltato l'installazione professionale e di aver trascurato la verifica della qualità. Prezzi sospettosamente bassi indicano spesso che sono stati fatti tagli sulla qualità del materiale, sul trattamento termico o sulla verifica dei test. Esistono cerchi forgiati accessibili, ma le opzioni più economiche raramente offrono prestazioni autentiche da forgiatura.

"Tutti i cerchi forgiati sono intercambiabili indipendentemente dal marchio"

Diversi marchi di cerchi forgiati applicano standard qualitativi, protocolli di prova e specifiche sui materiali differenti. Secondo le linee guida per la verifica , richiedere al produttore il certificato di forgiatura che indichi la tonnellaggio della pressa e i registri del trattamento termico. I cerchi forgiati autentici presentano un flusso granulare continuo visibile al microscopio e non hanno giunture da fusione. Evitare venditori che non possono fornire rapporti di analisi metallurgica.

il tipo di costruzione non importa se il cerchio è forgiato

Questo articolo ha ampiamente dimostrato che il tipo di costruzione determina la flessibilità di personalizzazione, la riparabilità, i requisiti di manutenzione e le caratteristiche di peso. Le costruzioni monoblocco, a due pezzi e a tre pezzi sono ottimali per diverse applicazioni. Scegliere esclusivamente in base alla denominazione "forgiato" senza considerare il tipo di costruzione porta a aspettative non corrispondenti.

i cerchi forgiati sono solo per auto da corsa

Secondo l'analisi delle applicazioni, i cerchi forgiati offrono benefici misurabili anche per le auto di uso quotidiano: maggiore efficienza del carburante (un miglioramento di circa 0,5-1 miglio per gallone nei veicoli non EV), una risposta di guida più precisa e una durata superiore contro i danni causati da ostacoli stradali. Sono giustificati per veicoli con potenza superiore ai 300 cavalli o per quelli che trasportano carichi significativi, dove la riduzione della massa rotante migliora direttamente efficienza e controllo.