- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Parti Auto Forgiati vs Fresati: Resistenza o Precisione?

Time : 2025-11-24

TL;DR

Nella scelta tra parti automobilistiche forgiati e lavorati, il compromesso principale riguarda resistenza e precisione. La forgiatura produce componenti più resistenti e duraturi, ideali per applicazioni ad alto stress, allineando la struttura interna del grano metallico. Al contrario, la lavorazione meccanica offre una precisione superiore per design complessi ed è generalmente più conveniente per prototipi e piccole serie.

Comprensione dei processi produttivi fondamentali

Per prendere una decisione informata, è essenziale comprendere le differenze fondamentali tra forgiatura e lavorazione meccanica. Questi due metodi modellano il metallo in modi sostanzialmente opposti, influenzando direttamente le prestazioni, il costo e l'idoneità per l'applicazione del componente finale.

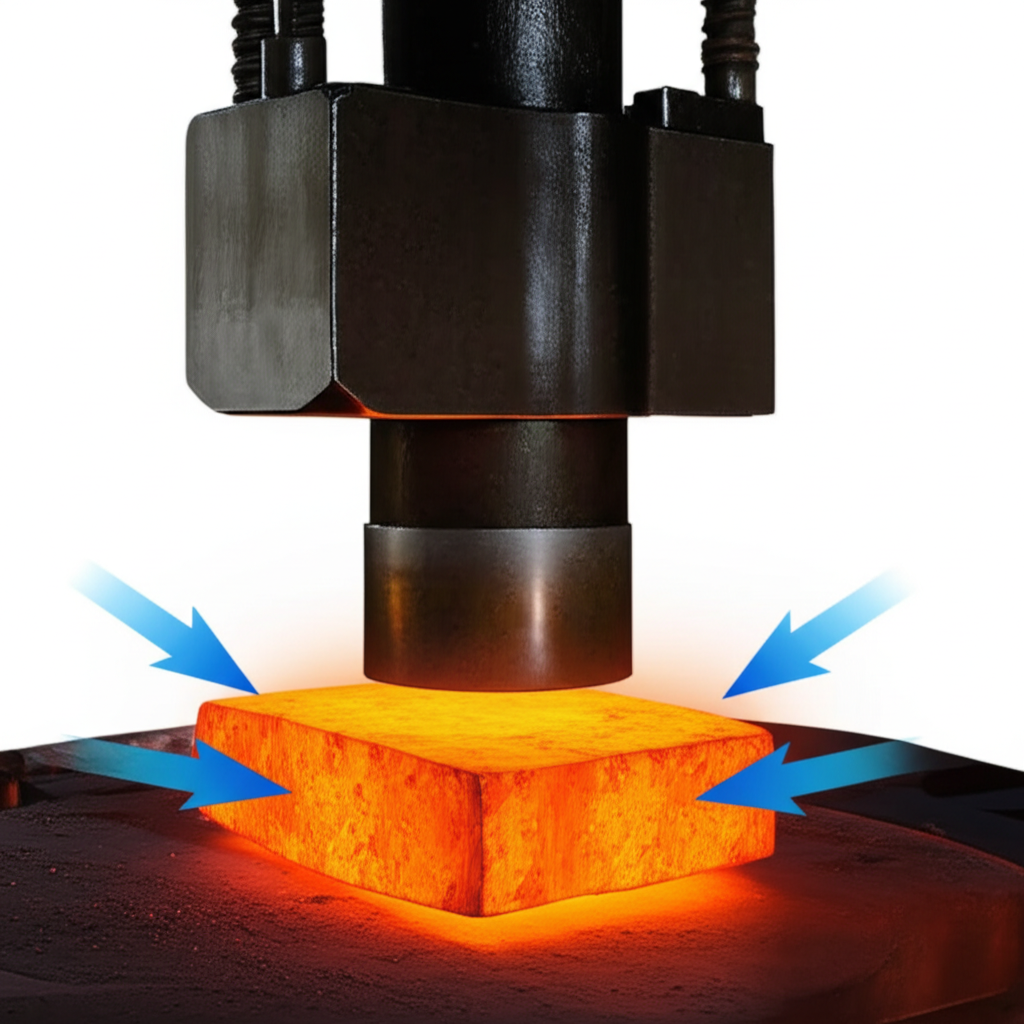

Cos'è la Forgiatura?

La forgiatura è un processo produttivo che prevede la modellatura del metallo mediante forze compressive localizzate. Il metallo viene tipicamente riscaldato a una temperatura malleabile e poi battuto o pressato in uno stampo per formare la forma desiderata. Questo metodo non rimuove materiale, ma piuttosto lo ridispone, forzando la struttura interna dei granuli del metallo ad allinearsi con il contorno del pezzo. Questo allineamento dei granuli è la ragione principale per cui i componenti forgiati presentano un'elevata resistenza e una notevole capacità di sopportare urti e sollecitazioni a fatica. Si pensi all'andamento dei filamenti in un pezzo di legno: una trave lunga è più resistente quando la forza viene applicata lungo il filo, e non trasversalmente ad esso. La forgiatura produce un effetto simile nel metallo.

Cos'è la lavorazione?

La lavorazione è un processo sottrattivo che parte da un blocco solido di metallo, spesso chiamato billetta, rimuovendo materiale per ottenere la forma finale. Questo processo viene generalmente eseguito mediante macchine a controllo numerico computerizzato (CNC), in grado di effettuare tagli, forature e torniture estremamente precisi e complessi. A differenza della forgiatura, la lavorazione taglia attraverso la struttura granulare naturale del metallo, creando potenziali punti deboli. Tuttavia, il suo principale vantaggio risiede nella capacità di produrre componenti con tolleranze molto strette e geometrie intricate, impossibili da realizzare con la sola forgiatura.

Integrità strutturale: perché la forgiatura crea componenti più resistenti

Il vantaggio più significativo della forgiatura nelle applicazioni automobilistiche è la capacità di produrre componenti con proprietà meccaniche superiori. Quando un elemento è soggetto ad alti stress, temperature estreme o impatti ripetuti — come un albero motore o una biella — l'integrità strutturale è imprescindibile. La forgiatura garantisce questa affidabilità modificando in modo fondamentale e positivo la struttura interna del metallo.

Il processo di applicazione di pressioni elevate perfeziona la struttura granulare del metallo, eliminando vuoti interni e porosità che possono verificarsi in altri metodi come la fusione. Ciò produce un materiale denso e omogeneo. Ancor più importante, genera ciò che è noto come 'flusso granulare'. I granuli del metallo vengono allungati e costretti a seguire la forma del componente, creando linee continue e ininterrotte di resistenza. Questo allineamento direzionale migliora in modo significativo diverse proprietà chiave:

- Resistenza alla Trazione: La capacità di resistere alla trazione.

- Resistenza all'impatto: La capacità di assorbire urti improvvisi senza fratturarsi.

- Durata a fatica: La resistenza a sopportare cicli ripetuti di stress nel tempo.

Grazie a questa maggiore integrità strutturale, i componenti forgiati possono spesso essere progettati più leggeri rispetto ai loro equivalenti lavorati o fusi, senza compromettere la resistenza. Per le prestazioni automobilistiche, dove la riduzione del peso non sospeso è fondamentale, il rapporto resistenza-peso rappresenta un vantaggio notevole.

Precisione, Complessità e Costo: Dove la Lavorazione Eccelle

Sebbene la forgiatura sia superiore in termini di resistenza grezza, la lavorazione si impone in applicazioni che richiedono precisione, flessibilità di progettazione ed economicità per volumi più ridotti. La natura sottrattiva della lavorazione CNC consente un livello di dettaglio e accuratezza che la forgiatura da sola non può eguagliare. Per componenti con canali interni complessi, caratteristiche superficiali intricate o requisiti di finitura particolarmente liscia, la lavorazione è spesso l'unica opzione praticabile.

Le considerazioni economiche differiscono in modo significativo. La forgiatura richiede la creazione di stampi costosi in acciaio temprato, rappresentando un investimento iniziale sostanziale. Ciò la rende particolarmente vantaggiosa per produzioni in grande volume, dove il costo degli utensili può essere ammortizzato su migliaia di unità. Al contrario, la lavorazione meccanica presenta costi minimi di attrezzaggio ed è rapidamente programmabile, risultando ideale per prototipi, parti personalizzate o piccoli lotti produttivi in cui la flessibilità è fondamentale.

Per le aziende che necessitano di componenti forgiati in alto volume, collaborare con un fornitore specializzato è essenziale per gestire queste complessità. Ad esempio, per aziende che richiedono una produzione affidabile e in grande quantità, fornitori come Shaoyi Metal Technology offrono servizi specializzati di forgiatura automotive, dalla produzione interna degli stampi alla produzione di massa, garantendo qualità ed efficienza certificate IATF16949.

Ecco un riepilogo dei principali compromessi:

| Fattore | Forgia | Lavorazione meccanica |

|---|---|---|

| Investimento utensili | Alto (richiede stampi personalizzati) | Bassa (minima attrezzatura) |

| Costo per unità (alto volume) | Inferiore | Più alto |

| Costo per unità (basso volume) | Più alto | Inferiore |

| Complessità di progettazione | Moderato | Molto elevato |

| Precisione finale / Tolleranze | Inferiore (spesso richiede lavorazione secondaria) | Molto alto (livello micron) |

| Rifiuti di materiale | Basso (forma quasi definitiva) | Alto (processo sottrattivo) |

Guida all'applicazione: Scelta del processo corretto per i componenti automobilistici

Tradurre queste differenze tecniche in decisioni pratiche richiede di esaminare applicazioni automobilistiche specifiche. La scelta tra parti forgiati e lavorate dipende infine dal ruolo del componente, dagli sforzi che dovrà sopportare e dai requisiti di produzione.

Scegliere la Forgiatura per Componenti Critici ad Alto Stress

La forgiatura è la scelta indiscussa per parti in cui un guasto potrebbe essere catastrofico. Questi componenti si trovano tipicamente nei sistemi motore, trasmissione e sospensione, dove sono soggetti a sollecitazioni immense e continue. La resistenza superiore e la maggiore durata a fatica dei pezzi forgiati garantiscono affidabilità e sicurezza a lungo termine. Esempi comuni includono:

- Alberi motore e bielle: Questi sopportano forze rotazionali e alternative costanti all'interno del motore.

- Ingranaggi e Alberi di Trasmissione: Devono sopportare elevate coppie e usura.

- Fuselli e Bracci di Sterzo: Fondamentali per la sicurezza e il comportamento del veicolo.

- Mozi e Componenti dell'Assale: Sopportano il peso del veicolo e assorbono gli urti della strada.

Preferire la Fresatura per Prototipi e Design Complessi

La fresatura è la soluzione ideale per componenti in cui la precisione è più critica della resistenza massima, o quando i volumi di produzione sono ridotti. La sua flessibilità permette agli ingegneri di creare e modificare rapidamente i design senza dover investire in attrezzature costose. È inoltre essenziale per realizzare forme complesse che non possono essere forgiati. Applicazioni tipiche includono:

- Supporti e Staffe Personalizzati: Richiedono spesso geometrie specifiche per applicazioni uniche.

- Custodie Complesse: Ad esempio quelle per unità di controllo elettronico (ECU) o sensori.

- Parti Prototipo: Per verificare l'adattamento e la funzionalità prima di passare alla produzione di massa.

- Parti Performance Post-Vendita: Dove personalizzazione e produzione in piccoli volumi sono comuni.

In molti casi si utilizza un approccio ibrido, in cui un componente viene prima forgiato per ottenere la forma e resistenza di base, quindi finito con lavorazioni meccaniche per raggiungere le precise dimensioni finali e le caratteristiche desiderate. Questo combina il meglio dei due mondi, fornendo un componente robusto e preciso.

Prendere la decisione finale

La scelta tra componenti automobilistici forgiati e lavorati è una decisione ingegneristica e commerciale fondamentale. La forgiatura offre resistenza e durata senza pari per componenti soggetti ad alte sollecitazioni e prodotti in grandi volumi, ottimizzando la struttura cristallina del metallo. La lavorazione garantisce invece una precisione superiore, flessibilità progettuale e convenienza economica per prototipi, produzioni personalizzate e parti complesse. Valutando attentamente le esigenze meccaniche specifiche dell'applicazione, il volume di produzione, la complessità del design e il budget, i produttori possono scegliere il processo che offre il miglior equilibrio tra prestazioni ed economicità.

Domande frequenti

1. Quali sono i vantaggi della forgiatura rispetto alla lavorazione?

Il vantaggio principale della forgiatura è la maggiore resistenza meccanica. Il processo di forgiatura allinea la struttura cristallina del metallo, migliorandone la resistenza a trazione, l'assorbimento degli urti e la vita a fatica. È inoltre più conveniente per produzioni in grande serie e comporta uno spreco di materiale minore rispetto al processo sottrattivo della lavorazione.

2. I pezzi forgiati sono migliori?

I pezzi forgiati sono migliori in applicazioni dove resistenza, durata e capacità di sopportare sollecitazioni o impatti elevati sono i fattori più importanti. Per componenti come alberi motore o parti della sospensione, la forgiatura è superiore. Tuttavia, per componenti che richiedono precisione estrema, design complessi o per produzioni di piccoli volumi, i pezzi lavorati meccanicamente sono spesso la scelta migliore.

3. La sua vita. Quali sono gli svantaggi dell'acciaio forgiato?

Gli svantaggi principali della forgiatura includono i costi iniziali elevati degli stampi, che possono rendere il processo costoso per piccole serie produttive. Il processo offre inoltre una precisione dimensionale inferiore e un minore controllo sulla forma finale rispetto alla lavorazione meccanica, richiedendo spesso operazioni secondarie di fresatura o tornitura per rispettare tolleranze strette. Inoltre, non è adatto per creare pezzi con geometrie interne molto complesse.

4. Perché la fresatura e il tornio (lavorazione meccanica) sono migliori della forgiatura?

La lavorazione meccanica, che include fresatura e tornitura, è preferibile alla forgiatura quando sono richieste elevate precisioni, tolleranze strette e forme geometriche complesse. È inoltre più flessibile ed economica per la prototipazione e la produzione di piccoli lotti, poiché non richiede attrezzature personalizzate costose. Per componenti che non sono soggetti a sollecitazioni estreme, la lavorazione meccanica offre una soluzione produttiva efficace ed economica.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —