- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Cambio in acciaio forgiato vs ghisa: quale resiste alla tua realizzazione?

Time : 2026-01-13

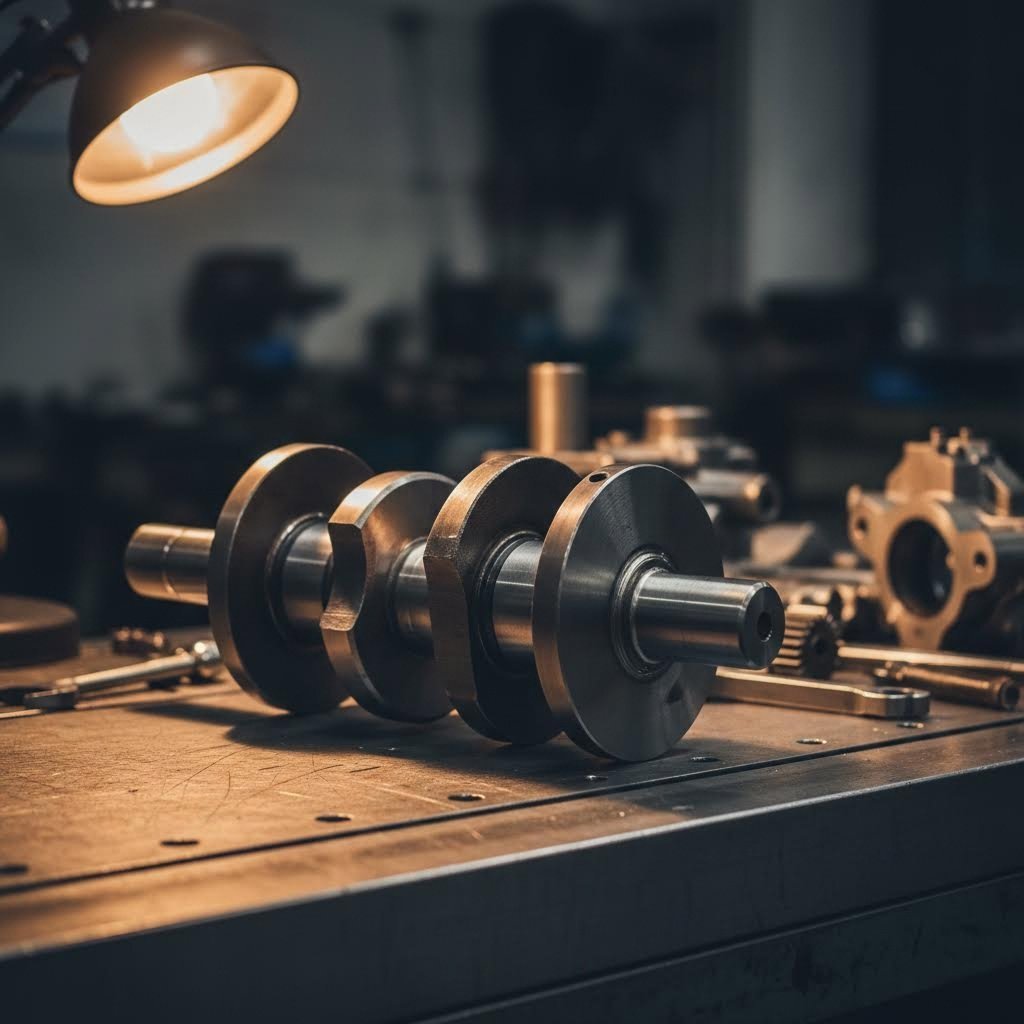

Capire lo scontro tra i materiali degli alberi motore

Stai guardando un catalogo di gruppi rotanti, e una domanda continua a tormentarti: quale materiale per l'albero motore riuscirà davvero a resistere al tuo progetto? Che tu stia assemblando un 383 stroker leggero per giri nel fine settimana o che tu stia progettando un mostro ad alta potenza, questa decisione influenza tutto, dalla durata del motore alla salute del tuo portafoglio.

Ecco il punto su cui molti confronti sbagliano: presentano la scelta tra alberi forgiati e fusi come una semplice battaglia a due. La realtà richiede un approccio più sfumato. In realtà, stai scegliendo tra tre materiali distinti: ghisa, acciaio fuso e acciaio forgiato. Ognuno offre punti di forza unici, e comprendere queste differenze separa i costruttori informati da quelli che restano perplessi di fronte a guasti inaspettati.

Perché la tua scelta dell'albero motore determina la longevità del motore

Pensa all'albero motore come alla spina dorsale del gruppo rotante del tuo motore. Secondo i dati del settore di Hot Rod , gli alberi motore in ghisa offrono tipicamente una resistenza a trazione di circa 70.000-80.000 psi, mentre quelli in acciaio fuso raggiungono circa 105.000 psi. Passando a un albero motore forgiato premium in 4340, si arriva a circa 145.000 psi di resistenza a trazione.

Ma i valori grezzi raccontano solo una parte della storia. La vera differenza? Il comportamento di questi materiali sotto sforzo. La struttura granulare di un albero motore in ghisa somiglia alla sabbia da spiaggia: singole particelle debolmente collegate. Un albero forgiato, invece, presenta un flusso granulare compresso e intrecciato, in cui le molecole sono costrette a "tenersi per mano" con le molecole vicine, creando una resistenza alla fatica notevolmente superiore.

La Scelta del Materiale che Distingue i Motori Stradali da Quelli da Corsa

Ecco dove regna la confusione: molti costruttori raggruppano il ferro gettato e l'acciaio fuso come se fossero intercambiabili. Non lo sono. Il ferro nodulare offre una resistenza a trazione di circa 95.000 psi, un miglioramento significativo rispetto al comune ferro gettato. L'acciaio fuso va ancora oltre. Questa distinzione è importante quando si valuta se un normale motore riparato necessiti davvero di un aggiornamento costoso.

Durante tutto questo manuale troverai raccomandazioni specifiche per ogni applicazione, che coprono ogni aspetto, dai motori stradali più economici ai motori da corsa estremi. Abbiamo valutato durata, costo e prestazioni reali per fornirti indicazioni classificate che puoi effettivamente utilizzare.

Un'avvertenza fondamentale prima di approfondire: non tutti i perni motore forgiati sono uguali. I processi produttivi, i metodi di trattamento termico e le qualità dell'acciaio variano notevolmente tra i diversi produttori. Un'opzione forgiata economica proveniente da una fonte sconosciuta potrebbe effettivamente prestarsi peggio rispetto a un albero motore in acciaio gettato di qualità offerto da un fornitore affidabile. Il controllo qualità e i processi produttivi certificati distinguono i componenti premium da quelli che semplicemente recano l'etichetta "forgiato".

Spiegazione dei nostri criteri di valutazione del perno motore

Come confrontare effettivamente i materiali dei perni motore in modo significativo? Sembra complesso, vero? Abbiamo sviluppato un quadro di valutazione trasparente che va oltre le specifiche superficiali per analizzare ciò che conta davvero quando il motore gira al regime massimo sotto carico.

I due fattori fondamentali della resistenza dell'albero motore sono la composizione del materiale e il processo di produzione. Quando si bilanciano resistenza a trazione, prezzo e capacità di potenza, emerge una gerarchia chiara. Ma ecco cosa la maggior parte dei confronti trascura: è necessario valutare questi fattori in base alla propria specifici applicazione, non limitarsi a inseguire i valori più alti.

Parametri Prestazionali Rilevanti per gli Insiemi Rotanti

Abbiamo valutato le opzioni di alberi motore fusi secondo sei criteri fondamentali. Ogni fattore ha un'importanza diversa a seconda che si stia costruendo un veicolo per l'uso quotidiano o un'auto da drag dedicata:

- Resistenza alla Trazione: La massima sollecitazione che un materiale può sopportare prima di allungarsi o deformarsi. Secondo Counterman , questo valore varia da 65.000 psi per la comune ghisa fusa fino a oltre 145.000 psi per leghe premium di acciaio forgiato.

- Resistenza alla Fatica: La capacità dell'albero motore di resistere a cicli ripetuti di sollecitazione senza sviluppare crepe. È qui che la struttura cristallina diventa fondamentale: la differenza tra un albero motore fuso che dura 100.000 km e uno che si rompe a 50.000.

- Considerazioni sul peso: Gli organi rotanti più leggeri riducono le perdite parassite e migliorano la risposta dell'acceleratore. Tuttavia, la riduzione del peso non deve mai compromettere l'integrità strutturale.

- Lavorabilità: La facilità con cui il materiale può essere finito, bilanciato e preparato. La ghisa offre un'eccellente lavorabilità a basso costo, mentre alcuni acciai forgiati di alta qualità richiedono attrezzature specializzate.

- Convenienza economica: L'equilibrio tra investimento iniziale e affidabilità a lungo termine. Una carcassa del motore che si rompe prematuramente costa molto di più rispetto ai risparmi iniziali.

- Adattabilità all'applicazione: L'allineamento delle proprietà del materiale alle effettive esigenze del motore: rapporto di compressione, intervallo di regime, sistemi di potenziamento e stili di guida.

Come abbiamo pesato durata, costo e adattabilità all'applicazione

Ecco cosa distingue una guida utile da consigli generici: la comprensione pERCHÉ le soglie di potenza e coppia sono importanti per la selezione dei materiali. L'albero motore non trasferisce semplicemente la potenza: assorbe forze enormi. Immaginate cosa accade durante ogni fase di combustione: la pressione esplosiva spinge il pistone verso il basso, torcendo l'albero attraverso la biella, mentre i cilindri adiacenti comprimono la carica. Aggiungete alti regimi e la forza d'inerzia dei pistoni che resistono a stento, e avrete un quadro di sollecitazioni immense.

Secondo gli esperti tecnici di Summit Racing , gli alberi motore in ghisa gestiscono in modo affidabile da 300 a 400 cavalli con un uso occasionale in pista durante il fine settimana. Superare i 450-500 cavalli, specialmente se guidati regolarmente con intensità, significa entrare in una zona in cui diventano essenziali materiali migliorati. Gli alberi motore in acciaio forgiato possono gestire in modo affidabile da 600 a oltre 1.000 cavalli, a seconda della qualità dell'acciaio e del processo produttivo.

La differenza metallurgica risiede nella microstruttura. Una fusione produce un pattern granulare simile alla sabbia, in cui le singole particelle sono debolmente connesse tra loro. La forgiatura comprime e allinea la struttura del grano, creando un flusso uniforme che segue i contorni del componente. Pensala come la differenza tra un pugno di ghiaia e mattoni incatenati: uno si sbriciola sotto lo stress, mentre l'altro distribuisce efficientemente i carichi.

Questa struttura del grano determina direttamente la vita a fatica. Trattamenti superficiali moderni come la tempra per induzione, la sabbiatura con sfere (shot peening) e la nitrurazione possono migliorare la durabilità, in modo simile a come la carta vetrata bagnata affina la finitura superficiale durante la preparazione della vernice—ogni processo risponde a specifiche esigenze prestazionali. Questi trattamenti creano strati superficiali induriti mantenendo anime resistenti, ma agiscono sulle proprietà intrinseche del materiale di base anziché sostituirle.

Stabiliti questi criteri di valutazione, esaminiamo come ciascun materiale dell'albero motore si comporta in applicazioni reali, partendo dalla ghisa, l'opzione OEM di base che mantiene comunque il suo ruolo nei contesti adatti.

Alberi Motore in Ghisa per Restauri Economici

Quando state ricostruendo un motore standard o ricondizionando un veicolo da utilizzo quotidiano con un budget limitato, gli alberi motore in ghisa meritano seria considerazione. Hanno azionato milioni di motori di serie in modo affidabile per decenni – e possono ancora svolgere bene il loro compito quando la vostra configurazione rientra nei loro limiti operativi.

Gli alberi in ghisa rappresentano l'opzione OEM di base fornita in origine in innumerevoli combinazioni 350/400 uscite dalle linee di montaggio. Comprendere quando questo materiale è adeguato – e quando non lo è – vi evita sia di spendere troppo per aggiornamenti superflui, sia di spendere troppo poco su componenti incapaci di gestire i vostri obiettivi di potenza.

Alberi in Ghisa nelle Ricostruzioni Standard e nei Veicoli Quotidiani

Immagina di rinnovare un restauro originale corrispondente ai numeri o di costruire un cruiser economico. L'albero motore in ghisa originale presente nel tuo blocco potrebbe essere perfettamente adeguato. Secondo i dati tecnici di Ohio Crankshaft , gli alberi motore in ghisa sferoidale funzionano correttamente nei motori small-block che producono fino a 400-450 cavalli e nei big-block che raggiungono 500-600 cavalli.

Per revisioni standard che mantengono i rapporti di compressione di fabbrica e configurazioni aspirate, la ghisa gestisce il carico di lavoro senza problemi. Questi alberi motore eccellono in applicazioni in cui:

- La potenza rimane sotto i 400 cavalli per i motori small-block

- I limiti di regime restano alla specifica di fabbrica o al di sotto

- Non sono previsti sistemi di aumento della potenza come turbocompressori, sovralimentatori o nitro

- I vincoli di bilancio rendono significativa la differenza di prezzo di 200-300 dollari

- L'autenticità è importante per progetti di restauro

Il processo di identificazione dell'albero motore SBC per distinguere tra ghisa e altri materiali inizia con un'ispezione visiva. Gli alberi motore in ghisa presentano tipicamente una superficie più ruvida vicino ai contrappesi rispetto alle versioni in acciaio. Inoltre, una volta puliti, si notano linee di fonderia e un aspetto grigio più opaco. I numeri di fonderia stampati sulla flangia anteriore o sul primo contrappeso aiutano a confermare il tipo di materiale: confrontali con le specifiche del produttore per verificare con quale componente si sta lavorando.

Quando l'attrezzatura originale svolge il lavoro

Ecco la realtà pratica: nei confronti tra ghisa e forgiato si tende spesso a trascurare il fatto che la maggior parte dei motori utilizzati su strada non raggiunge mai livelli di sollecitazione in cui le differenze di materiale diventano critiche. Alla macchina della nonna per fare la spesa e alla vostra auto per gite nel weekend non servono componenti da competizione.

Gli alberi motore in ghisa offrono vantaggi reali in determinate situazioni:

Punti a favore

- Eccellente lavorabilità: I reparti di tornitura possono facilmente rettificare i perni ed eseguire procedure standard di manutenzione

- Costo inferiore: Risparmi significativi rispetto alle opzioni in acciaio fuso e forgiato—denaro che può finanziare altri miglioramenti

- Affidabilità comprovata: Decenni di utilizzo in applicazioni industriali dimostrano un'adeguata durata per i livelli di potenza previsti

- Disponibilità: Facilmente reperibili presso centri di recupero per progetti di restauro che richiedono componenti originali

- Caratteristiche di smorzamento: Le proprietà intrinseche del materiale contribuiscono ad assorbire alcune vibrazioni armoniche

Punti deboli

- Resistenza a trazione inferiore: Circa 70.000-80.000 psi rispetto ai 105.000+ psi delle opzioni in acciaio fuso

- Fragilità sotto stress estremo: Il confronto tra ghisa e acciaio fuso rivela la tendenza della ghisa a creparsi piuttosto che deformarsi quando sovraccaricata

- Vita a fatica ridotta: La struttura granulare simile alla sabbia accumula danni da sollecitazione più rapidamente rispetto alle alternative in acciaio

- Penalità di peso: La ghisa è tipicamente più pesante delle equivalenti alberi in acciaio, influenzando l'equilibrio del gruppo rotante

- Potenziale di aggiornamento limitato: Una volta raggiunto il limite massimo di potenza del materiale, la sostituzione diventa obbligatoria e non facoltativa

L'aspetto del peso è più importante di quanto molti costruttori realizzino. La densità della ghisa comporta contrappesi più pesanti che devono lavorare maggiormente a regimi elevati. Questa massa rotante aggiuntiva influisce sulla risposta dell'acceleratore e provoca uno stress maggiore sui cuscinetti principali durante guida aggressiva. Per motori che raramente raggiungono regimi elevati prolungati, questo compromesso è accettabile. Per progetti orientati alle prestazioni, diventa un fattore limitante.

Un avvertimento fondamentale riguarda i processi di forgiatura della ghisa rispetto all'acciaio forgiato vero e proprio: alcuni alberi motore economici pubblicizzati come opzioni "prestazionali" sono semplicemente in ghisa con trattamenti superficiali. Questi miglioramenti estetici non affrontano le limitazioni intrinseche del materiale. Verificare sempre la composizione del materiale attraverso fornitori affidabili prima di presumere che un aggiornamento offra effettivi miglioramenti di resistenza.

Quando il budget consente anche una certa flessibilità, gli alberi motore in acciaio gettato offrono un compromesso interessante che supera molte delle limitazioni della ghisa, mantenendosi comunque accessibili per realizzazioni destinate alle prestazioni su strada.

Alberi Motore in Acciaio Gettato per Impianti Stradali ad Alte Prestazioni

Pronti a passare dalla ghisa senza spendere troppo per un completo gruppo rotante forgiato? Gli alberi motore in acciaio gettato occupano quella zona ideale in cui maggiore resistenza si coniuga con un costo ragionevole—ed è proprio qui che la maggior parte degli impianti stradali ad alte prestazioni dovrebbe collocarsi.

Ecco la differenza che i concorrenti trascurano costantemente: l'acciaio gettato non è - No, no. semplicemente una leggermente migliore ghisa. Secondo Smeding Performance , gli alberi motore in acciaio gettato offrono valori di resistenza alla trazione compresi tra 65.000 e 100.000 psi, a seconda dell'lega utilizzata—con opzioni aftermarket di qualità che raggiungono l'estremo superiore di tale intervallo. Confrontando questi valori con il limite della comune ghisa, pari a 70.000-80.000 psi, lo scarto diventa significativo all'aumentare della potenza.

Gli Alberi in Acciaio Gettato Colmano il Divario per le Prestazioni su Strada

Quando inizi progetti di realizzazione di motori 383 stroker o simili per prestazioni stradali, l'acciaio fuso si rivela la scelta logica. Il mercato del 383 stroker fa ampio affidamento sui ciglii in acciaio fuso per una buona ragione: sopportano l'aumento della corsa e delle relative sollecitazioni meccaniche, mantenendo nel contempo accessibile il costo dei kit completi per i weekend warrior.

Allora perché nei confronti tra acciaio forgiato e acciaio fuso l'acciaio forgiato è preferito nelle applicazioni racing, mentre l'acciaio fuso è scelto per le versioni stradali potenziate? La risposta risiede nella struttura granulare e nella duttilità. L'acciaio fuso offre caratteristiche granulari migliori rispetto alla ghisa, garantendo una migliore distribuzione delle sollecitazioni e una maggiore flessibilità prima del cedimento. Quando sottoposto a sovraccarico, l'acciaio fuso tende a piegarsi piuttosto che rompersi improvvisamente, fornendo segnali di avvertimento invece di un guasto catastrofico.

Le applicazioni ideali per i ciglii in acciaio fuso includono:

- Motori stradali potenziati con potenza compresa tra 400 e 500 cavalli

- Additivi di potenza moderati come sovralimentatori di piccole dimensioni o kit nitrous leggeri (fascia da 75 a 100 shot)

- Motori utilizzati occasionalmente in pista ma principalmente su strada

- Combinazioni stroker in cui l'aumento della cilindrata rimane ad aspirazione naturale

- Potenziamenti prestazionali a costo contenuto che richiedono comunque affidabilità

Il Punto Ottimale tra Economicità e Resistenza

Produttori come Scat crankshaft, Eagle e K1 Technologies offrono tutti opzioni in acciaio fuso specificatamente pensate per il segmento del tuning stradale. Questi alberi motore aftermarket sono sottoposti a processi di controllo qualità che le fusioni originali non hanno mai visto: selezione migliore delle leghe, trattamenti termici migliorati e lavorazioni di precisione che riducono i punti di concentrazione dello stress.

Il catalogo Skip White Performance e fornitori simili dispongono di numerose opzioni in acciaio fuso per stroker 383 perché la domanda rimane costantemente elevata. I costruttori sanno che spendere da 400 a 600 dollari per un albero motore in acciaio fuso di qualità è più sensato che rischiare con un pezzo originale usurato o spendere troppo per un acciaio forgiato non necessario per la loro applicazione.

Punti a favore

- Resistenza a trazione notevolmente migliorata: Fino a 100.000 psi contro il limite di 70.000-80.000 psi della ghisa

- Migliore duttilità: Si piega sotto stress estremi invece di rompersi improvvisamente

- Struttura Granulare Migliorata: Più uniforme rispetto alla ghisa, anche se privo del flusso direzionale dell'acciaio forgiato

- Prestazioni economiche: Tipicamente del 40-60% meno costoso rispetto alle alternative forgiate equivalenti

- Ampia disponibilità sul mercato secondario: Numerose lunghezze di corsa e configurazioni di perni da parte di produttori affidabili

- Gestisce aggiunte moderate di potenza: Adatto a moderata sovralimentazione e piccole applicazioni di nitro

Punti deboli

- Privato comunque del flusso granulare direzionale: Non riesce a eguagliare la resistenza alla fatica dell'acciaio forgiato sotto stress elevati prolungati

- Limite di potenza esistente: Non consigliato oltre i 500-550 cavalli nella maggior parte delle applicazioni

- Limitazioni di regime: Il funzionamento prolungato ad alto regime accelera la fatica rispetto alle alternative forgiate

- La qualità varia notevolmente: Alberi motore in acciaio fuso economici possono prestare meno rispetto alle opzioni premium in ghisa

- Non adatto per competizioni serie: Gare di accelerazione, circuiti chiusi e utilizzo prolungato in competizione richiedono componenti forgiati

Comprendere come l'acciaio fuso gestisce lo stress in modo diverso rispetto alla ghisa aiuta a spiegarne la popolarità. Quando le forze di combustione torcono l'albero motore, la struttura molecolare rigida della ghisa resiste — fino a quando non cede. Poi si frattura. La maggiore duttilità dell'acciaio fuso permette una flessione microscopica che dissipa lo stress in modo più efficace. Questo non significa che gli alberi in acciaio fuso siano infinitamente duraturi, ma offrono un margine di sicurezza significativo rispetto alla ghisa per il costo aggiuntivo.

Il limite che alla fine distingue l'acciaio fuso da quello forgiato risiede nella struttura del grano. Anche l'acciaio fuso di qualità manca del flusso direzionale del grano che viene creato dalla forgiatura. Le molecole compresse e allineate in un albero motore forgiato seguono i contorni del componente, distribuendo le sollecitazioni lungo percorsi naturali. Il grano dell'acciaio fuso rimane più disordinato: adeguato per prestazioni su strada, ma insufficiente quando la potenza supera i 550 cavalli o quando il funzionamento prolungato a elevati regimi diventa abituale.

Per chi progetta motori oltre queste soglie o prevede un utilizzo agonistico impegnativo, gli alberi motore in acciaio forgiato di precisione offrono la resistenza alla fatica e la resistenza meccanica massima richieste dalle applicazioni più gravose.

Alberi Motore in Acciaio Forgiato di Precisione per la Massima Durata

Quando la tua realizzazione richiede un'affidabilità assoluta sotto stress estremi, gli alberi motore in acciaio forgiato rappresentano la soluzione definitiva. Che tu stia assemblando un blocco piccolo Chevy 427 destinato alle piste di drag o che tu stia potenziando un 8.1 Vortec per applicazioni di traino pesante, comprendere perché l'acciaio forgiato domina i gruppi rotanti ad alte prestazioni ti aiuta a prendere decisioni informate che proteggono il tuo investimento.

La forgiatura dei componenti dell'albero motore trasforma fondamentalmente l'architettura interna dell'acciaio. Secondo un'analisi tecnica di OBFE , la forgiatura consiste nel modellare billette d'acciaio riscaldate mediante enormi forze di compressione — un processo che crea un flusso direzionale del grano metallico lungo i contorni del componente. Immagina di impastare della pasta fino a quando la struttura diventa uniforme e resistente; allo stesso modo, la forgiatura affina la struttura cristallina del metallo, allineandola con le sollecitazioni che l'albero motore dovrà sopportare durante il funzionamento.

Gli Alberi Motore in Acciaio Forgiato Offrono una Resistenza alla Fatica Ineguagliata

Ecco cosa distingue un albero motore forgiato dalle alternative fuse a livello molecolare: il flusso direzionale del grano metallico. Esaminando la struttura interna di un albero motore fuso, si notano schemi granulari orientati in modo casuale, simili a sabbia allentata. La struttura granulare di un albero motore forgiato, invece, scorre in modo continuo lungo la geometria del componente, come fibre rinforzate che attraversano un materiale composito.

Questo flusso granulare allineato crea diversi vantaggi fondamentali:

- Eccellente Resistenza alla Fatica: Le fratture si generano tipicamente ai confini dei grani o in corrispondenza di difetti interni. La forgiatura riduce al minimo questi punti deboli creando una struttura granulare continua e raffinata, che resiste all'insorgenza e alla propagazione delle fratture anche dopo milioni di cicli di sollecitazione.

- Densità aumentata: Il processo di forgiatura ad alta pressione compatta il materiale, eliminando porosità e segregazioni che generano concentrazioni di stress nei componenti fusi. Questa struttura più densa resiste ai cicli termici e agli eventi di combustione ad alta pressione senza degradarsi.

- Resistenza direzionale: Il flusso orientato dei granelli fornisce la massima resistenza esattamente nei punti in cui l'albero motore subisce i carichi massimi: ai supporti e ai perni dell'alesaggio, dove si concentrano le sollecitazioni flessionali e torsionali.

- Vantaggi del rinvenimento meccanico: La deformazione plastica durante la forgiatura aumenta la densità di dislocazione nella struttura cristallina del metallo, creando una durezza e resistenza intrinseche che la fusione non può riprodurre.

Secondo specifiche del settore , gli alberi motore forgiati in acciaio 4340 premium offrono una resistenza a trazione superiore a 145.000 psi, quasi il doppio rispetto alla comune ghisa. Ma la resistenza a trazione da sola non racconta tutta la storia. Il vantaggio dell'albero forgiato SBC diventa più evidente sotto cicli ripetuti di sollecitazione, dove la struttura orientata dei granelli impedisce la propagazione di microfessurazioni che alla fine distruggono materiali inferiori.

Perché le realizzazioni serie richiedono gruppi rotanti forgiati

Pensi a ciò che accade all'interno di un motore ad alte prestazioni: eventi esplosivi di combustione spingono i pistoni verso il basso con una forza enorme, torcendo l'albero motore mentre i cilindri adiacenti comprimono simultaneamente la loro carica. Aggiungi l'aspirazione forzata, il nitruroso o un funzionamento prolungato ad alto regime, e i livelli di sollecitazione aumentano drasticamente.

Gli alberi motore forgiati si rivelano essenziali in queste applicazioni gravose:

- Motori aspirati ad alta potenza: Motori che producono oltre 550 cavalli generano pressioni di combustione e masse rotanti sufficienti da superare i limiti dei materiali fusi

- Applicazioni con aspirazione forzata: Turbocompressori e sovralimentatori aumentano la pressione nei cilindri oltre quanto gli alberi motore fusi possano gestire in modo affidabile

- Sistemi con ossido di azoto: Anche dosi moderate di nitruroso (oltre 150 cavalli) creano picchi istantanei di sollecitazione che richiedono componenti forgiati

- Impiego in drag racing e competizioni: Partenze ripetute ad alta sollecitazione e funzionamento prolungato ad alto regime accelerano la fatica nei materiali fusi

- Applicazioni marine e industriali: Il funzionamento prolungato sotto carico richiede resistenza alla fatica che solo la costruzione forgiata può garantire

Il movimento completo forgiato che si sceglie deve corrispondere alle esigenze specifiche della propria applicazione. Non tutti i movimenti forgiati sono uguali: la qualità di produzione varia notevolmente tra i fornitori. Secondo l'analisi del settore automobilistico, il rispetto di standard come la certificazione IATF 16949 assicura un controllo di qualità costante tra diverse serie di produzione. I produttori che soddisfano questi requisiti rigorosi, come Tecnologia del metallo di Shaoyi (Ningbo) , offrono processi di forgiatura a caldo di precisione e protocolli di ispezione rigorosi che distinguono i componenti premium dalle alternative economiche che portano l'etichetta "forgiato" senza la qualità necessaria a sostenerla.

Punti a favore

- Resistenza alla fatica notevolmente superiore: Il flusso continuo dei granelli impedisce l'innesco di crepe anche dopo milioni di cicli di sollecitazione

- Massima resistenza a trazione disponibile: i pezzi forgiati in acciaio 4340 superano i 145.000 psi, adatti per applicazioni oltre 1.000 cavalli

- Potenziale riduzione del peso: Il rapporto superiore tra resistenza e peso consente la rimozione di materiale per ottenere gruppi rotanti più leggeri senza compromettere la durata

- Gestisce aggiunte estreme di potenza: Turbocompressori di grandi dimensioni, configurazioni aggressive di sovralimentazione e sistemi nitroso sostanziali non presentano problemi strutturali

- Vita Servizio Prolungata: Le alberi motore forgiati di alta qualità durano molto più a lungo delle alternative in ghisa sotto livelli di stress equivalenti

- Migliore risposta ai trattamenti superficiali: Nitrocarburazione, sabbiatura e tempra a induzione migliorano ulteriormente le già eccellenti proprietà del materiale di base

- Pace della Mente: Elimina l'albero motore come punto di rottura nelle costose combinazioni di motori ad alto rendimento

Punti deboli

- Costo Iniziale Più Alto: Gli alberi motore forgiati di qualità costano tipicamente da 2 a 3 volte in più rispetto agli equivalenti in acciaio fuso

- Richiede una bilanciatura precisa: Tolleranze più strette richiedono attrezzature e competenze professionali per la bilanciatura

- La qualità varia in base al produttore: I componenti forgiati economici potrebbero non offrire le prestazioni previste: la provenienza è un fattore determinante

- Complessità della lavorazione: Materiali più duri richiedono attrezzature specializzate e aumentano i costi di lavorazione

- Eccessivo per applicazioni leggere: Le revisioni standard e le costruzioni economiche per uso stradale non traggono vantaggio dalla struttura forgiata premium

Il processo produttivo è altrettanto importante della specifica del materiale. La forgiatura a caldo precisa, effettuata a temperature controllate, garantisce un'affinatura ottimale della granulazione, mentre i trattamenti termici successivi alla forgiatura, come tempra e rinvenimento, migliorano ulteriormente durezza e tenacità. Ispezioni di controllo qualità verificano che precisione dimensionale, integrità superficiale e proprietà del materiale rispettino standard rigorosi. Quando questi processi sono allineati — produzione certificata, selezione adeguata della lega e assicurazione qualitativa rigorosa — l'albero motore forgiato risultante offre affidabilità tale da giustificare il prezzo superiore.

Per costruttori e produttori che acquistano alberi a gomiti forgiati, collaborare con un fornitore certificato IATF 16949 per la forgiatura di precisione garantisce una qualità costante durante tutta la produzione. Questo standard, riconosciuto in tutto il settore automobilistico, impone rigorosi controlli di processo e documentazione che distinguono componenti professionali da parti generiche. La differenza si nota quando il tuo motore resiste stagione dopo stagione a un uso intensivo, senza problemi all'insieme rotante.

Con l'acciaio forgiato consolidato come standard premium per applicazioni gravose, la domanda diventa: quali marchi aftermarket di alberi a gomito forgiati offrono la migliore combinazione di qualità, disponibilità e rapporto qualità-prezzo per la tua specifica realizzazione?

Confronto tra i migliori marchi aftermarket di alberi a gomito forgiati

Hai deciso che la tua costruzione richiede acciaio forgiato: ora sorge la domanda successiva: quale produttore offre la qualità che il tuo motore merita? Il panorama degli alberi a gomiti forgiati aftermarket include nomi consolidati come Scat Cranks, Eagle Specialty Products e le linee di alberi K1, ognuno dei quali offre vantaggi distinti in base all'applicazione e al budget.

Ma ecco ciò che la maggior parte degli acquirenti trascura: scegliere un albero a gomito forgiato di qualità rappresenta solo metà dell'equazione. Abbinare questo albero a bielle, pistoni e smorzatori di armoniche compatibili determina se il tuo gruppo rotante funzionerà come un sistema integrato oppure si opporrà a sé stesso a ogni giro.

Alberi a gomito forgiati aftermarket da Scat, Eagle e K1

Secondo Engine Builder Magazine , produttori come Scat, Callies ed Eagle si sono completamente impegnati nel mercato degli alberi a gomito per motori stroker e ad alte prestazioni, offrendo ampie opzioni pronte per l'assemblaggio del gruppo rotante. Ogni marchio porta con sé punti di forza specifici:

Fabbricazione di macchine per la produzione di energia elettrica ha inaugurato il mercato degli alberi a gomito ad alte prestazioni e mantiene uno degli inventari più vasti del settore. Il loro sito web dichiara oltre 1.200 combinazioni di aste motrici disponibili immediatamente, inclusa la popolare gamma di alberi a gomito Scat 350 per applicazioni con motore small-block Chevy. Cosa distingue Scat? Secondo i rapporti del settore, l'azienda tratta ogni gruppo rotante come un ordine individuale piuttosto che come un prodotto di linea, il che significa che la qualità dell'equilibratura è paragonabile a quella offerta dai migliori negozi specializzati. Scat offre opzioni in ghisa, forgiato e pieno pieno nell'intera gamma, consentendo ai costruttori di abbinare la qualità dei componenti al budget e agli obiettivi di potenza.

Eagle Specialty Products offre oltre 1.900 combinazioni di alberi motore completi, coprendo tutto, dai V8 nazionali a motori importati, inclusi i modelli Subaru, Toyota e Mitsubishi. I kit Pro Street includono alberi motore in acciaio forgiato 4140 abbinati a bielle in acciaio FSI 4340 a sezione I. La documentazione Eagle fornisce indicazioni dettagliate sulla compatibilità, aiutando i costruttori a comprendere quali combinazioni sono adatte a specifici obiettivi di cilindrata e compressione.

K1 Technologies ha collaborato con Wiseco per sviluppare componenti del gruppo termico progettati insieme fin dalle prime fasi di design. Secondo le informazioni del produttore, questo approccio collaborativo consente un bilanciamento più semplice e richiede meno lavorazioni finali prima dell'installazione. K1 offre opzioni sia in acciaio forgiato che in acciaio ricavato dal pieno: entrambe le scelte garantiscono un basamento estremamente robusto, abbinato ai pistoni forgiati Wiseco prodotti negli Stati Uniti.

Callies occupa la fascia premium, offrendo alberi motore V8 che vanno da circa $2.000 a $6.500 in base alle specifiche. I loro design con contrappesi centrali hanno guadagnato popolarità nelle applicazioni sovralimentate, impedendo all'albero motore di flettersi sotto carichi elevati. Quando si realizza una combinazione con albero forgiato SBC 400 o si affronta un progetto con albero forgiato 454, Callies fornisce componenti progettati per le applicazioni più impegnative.

Abbinare Alberi Forgiati al Proprio Gruppo Rotante

Immaginate di ordinare un albero motore forgiato premium solo per scoprire che le bielle non hanno il giusto spazio rispetto alla camma o che i pistoni sporgono oltre la superficie della testata. Questi problemi di compatibilità si verificano quando i costruttori si concentrano esclusivamente sull'albero motore senza considerare l'intero pacchetto del gruppo rotante.

Ecco la sequenza di abbinamento fondamentale per evitare errori costosi:

- Corsa vs. Lunghezza Biella vs. Altezza di Compressione del Pistone: Queste tre dimensioni devono lavorare insieme all'interno dell'altezza del piano del tuo blocco motore. Aumentare la corsa richiede pistoni più corti o bielle più corte per evitare interferenze. Secondo le indicazioni del settore , l'utilizzo di bielle di lunghezza originale spesso richiede pistoni più corti, mentre bielle più corte permettono l'uso di pistoni di altezza originale che non sporgano al di sopra del piano del blocco.

- Compatibilità della testata cilindri: La configurazione della cupola o della concavità del pistone deve corrispondere al volume della camera della testata cilindri e ai requisiti di svasatura per le valvole. Per questo motivo, la maggior parte dei produttori di kit stroker elenca le testate compatibili con i loro insiemi.

- Requisiti di sgombro del blocco: Una corsa più lunga potrebbe richiedere la molatura della parte inferiore dei cilindri, lo scavo delle zone dei supporti dei perni di banco o lo sgombro dell'albero a camme. Conoscere i propri requisiti di sgombro prima di ordinare i componenti.

- Configurazione dell'equilibratura: Secondo Reparto tecnico di Summit Racing , i motori Chevy 305 e 350 in genere utilizzano configurazioni bilanciate internamente, mentre i motori Chevy 400 e 454 spesso richiedono un bilanciamento esterno con ammortizzatori armonici pesati e volani equilibrati.

- Scelta dell'Amortizzatore Armonico: L'ammortizzatore deve corrispondere alle specifiche di bilanciamento e alle dimensioni del nasello dell'albero motore. Gli alberi bilanciati internamente utilizzano ammortizzatori a bilanciamento neutro; le configurazioni bilanciate esternamente richiedono ammortizzatori specifici con contrappesi.

Per applicazioni con kit stroker da 383—one of the most popular small-block Chevy combinations—la soluzione tipica abbina un albero motore con corsa da 3,75" a un blocco da 350 soborato di 0,030". Esistono opzioni sia in acciaio fuso che forgiato a diverse fasce di prezzo, con versioni forgiare consigliate quando gli obiettivi di potenza superano i 500 cavalli o si utilizzano sistemi di incremento della potenza.

Quando si costruisce una combinazione con albero motore forgiato 454 per applicazioni big-block, le dimensioni maggiori dei perni principali e delle bielle offrono vantaggi intrinseci in termini di resistenza. Secondo fonti tecniche, gli alberi motore big-block presentano sezioni più spesse tra i perni principali e quelli della biella, consentendo soglie di potenza più elevate prima di richiedere una costruzione in billetta.

Considerazioni chiave nella selezione di alberi motore forgiati aftermarket

- La qualità dell'acciaio legato è importante: l'acciaio 4340 offre una resistenza superiore rispetto alle leghe 4140 o 5140: prestare attenzione alle specifiche del materiale anziché presumere che tutti i pezzi forgiati siano equivalenti.

- Qualità del Processo Produttivo: I metodi di forgiatura non-twist generano meno sollecitazioni interne rispetto alle alternative twist-forged. I produttori affidabili utilizzano matrici più complesse per forgiare contemporaneamente tutte le manovelle dell'albero.

- Trattamento Termico e Finitura: Prestare attenzione a perni induriti mediante induzione, superfici sabbiate e raccordi arrotondati sui colli dei perni, che indicano standard produttivi di livello professionale.

- Verificare la reale natura della forgiatura rispetto alle dichiarazioni commerciali: Alcuni alberi motore "forgiati" di fascia bassa sono in realtà componenti fusi con trattamenti superficiali. Acquistare da produttori affermati dotati di processi documentati di controllo qualità.

- Kit completo rispetto a componenti singoli: I gruppi rotanti pre-abbinati dei produttori come Scat e Callies eliminano dubbi sulla compatibilità e spesso includono bilanciamento professionale.

- Competenza del fornitore: Secondo esperti del settore, il passaggio più importante consiste nel porre domande dettagliate sull'applicazione, sul budget e sulle aspettative prima di finalizzare la selezione dei componenti.

La variazione di qualità tra alberi motore forgiati non può essere sopravvalutata. Una forgiatura economica proveniente da un fornitore sconosciuto potrebbe effettivamente offrire prestazioni peggiori rispetto a un'opzione in acciaio fuso premium di un produttore affermato. Secondo Tom Lieb di Scat, l'azienda utilizza l'esperienza accumulata su migliaia di gruppi rotanti per abbinare correttamente le parti, garantendo ai clienti componenti compatibili con il loro budget e le loro aspettative prestazionali.

Con così tante opzioni disponibili, come si possono confrontare sistematicamente i materiali e identificare la scelta giusta per la propria applicazione specifica? Un confronto completo punto per punto aiuta a dissipare la confusione.

Tabella completa di confronto dei materiali per alberi motore

Hai visto i singoli confronti — ora mettiamo a confronto gli alberi motore in ghisa, acciaio fuso e acciaio forgiato, dove le differenze diventano impossibili da ignorare. Questo confronto esaustivo colma una lacuna lasciata aperta da molte risorse: indicazioni specifiche per applicazione che abbinano le proprietà dei materiali alle esigenze reali nel settore automobilistico stradale, drag racing, piste ovali, marino e diesel.

Quando si valutano le opzioni tra acciaio fuso e acciaio forgiato, o si decide se la ghisa sia ancora una scelta valida per la propria costruzione, i dettagli sono fondamentali. La tabella seguente sintetizza le specifiche tecniche provenienti dalla ricerca ingegneristica e da fonti del settore per fornire l'immagine più chiara possibile.

Confronto dettagliato delle proprietà dei materiali

Pensa a questo confronto come alla tua matrice decisionale. Ogni materiale eccelle in aree specifiche mostrando al contempo limitazioni in altre. La differenza tra forgiato e fuso risulta più evidente in condizioni gravose, ma anche la differenza tra ghisa sferoidale e ghisa grigia è rilevante quando si ottimizzano applicazioni per il budget.

| Proprietà | Acciaio forgiato (4340) | Acciaio fuso | Ghisa sferoidale |

|---|---|---|---|

| Resistenza alla trazione | 145.000+ psi | 65.000–100.000 psi | 70.000–95.000 psi |

| Resistenza alla fatica | Eccellente – il flusso direzionale del grano impedisce la propagazione delle crepe | Buono – migliore rispetto alla ghisa ma privo di struttura granulare allineata | Discreto – la disposizione casuale dei grani permette l'accumulo di sollecitazioni |

| Peso tipico | Opzione più leggera – il rapporto resistenza/peso superiore consente la riduzione di materiale | Moderato – più pesante dell'acciaio forgiato, più leggero del ferro | Il più pesante – la densità crea contrappesi più grandi |

| Lavorabilità | Complesso – materiale più duro richiede attrezzature specializzate | Buono – si applicano procedure di lavorazione standard | Eccellente – facilità di rettifica e costi ridotti degli utensili |

| Range di Costo | $800–$2.500+ (le opzioni premium superano $3.000) | $400–$700 | $200–$400 (spesso rigenerati/rirettificati) |

| Limite di potenza | oltre 1.000 HP (dipendente dall'lega) | 450–550 HP | 350–450 CV (small-block); 500–600 CV (big-block) |

| Applicazioni Ideali | Gare, sovralimentazione, protossido, alto regime prolungato | Preparazioni per uso stradale sportivo, potenziamenti leggeri, utilizzo settimanale in pista | Ricostruzioni originali, veicoli di serie, restauri |

| Modo di guasto | Fatica graduale (raro) – tipicamente sopravvive oltre la durata del motore | Deformazione sotto carichi estremi – fornisce segnali di avvertimento | Rottura fragile improvvisa – spesso catastrofica e con pochi preavvisi |

Secondo analisi ingegneristica , il processo di forgiatura crea un fenomeno chiamato flusso direzionale della granulazione, in cui la struttura interna del metallo si allinea lungo i contorni dell'albero motore. Questo flusso di granulazione continuo aumenta resistenza, tenacità e resistenza alla fatica proprio nelle zone dove si concentrano le sollecitazioni. Le fusioni in ferro e acciaio non possono semplicemente replicare questo allineamento molecolare attraverso alcun processo di colata.

Analisi del rapporto costo-prestazioni

Ecco dove la decisione diventa definitiva per la maggior parte dei costruttori: qual è effettivamente il valore offerto da ciascun materiale? Spendere 2.000 dollari per un albero motore forgiato in un veicolo da 300 cavalli destinato agli spostamenti quotidiani è uno spreco di denaro. Ma rischiare con un pezzo in ghisa da 300 dollari in un motore turbo da 600 cavalli espone a un guasto catastrofico.

Raccomandazioni specifiche per applicazione:

Guida su strada (uso quotidiano/weekend)

- Potenza inferiore a 400 HP: La ghisa rimane perfettamente adeguata—risparmia sul budget per altre migliorie

- Potenza da 400 a 500 HP: L'acciaio fuso offre un miglioramento significativo a un costo ragionevole

- Potenza oltre i 500 HP: L'acciaio forgiato diventa l'unica scelta sensata per garantire affidabilità

Drag Racing

- Gare di categoria (leggere): Le leve in acciaio fuso sopportano occasionalmente passaggi con potenza inferiore a 500 HP

- Concorrenza seria: Acciaio forgiato obbligatorio: le partenze ripetute ad alta sollecitazione distruggono i materiali fusi

- Costruzioni di livello professionale: Costruzione premium forgiata o in blocco per motori superiori a 800 HP

Gare su pista ovale

- Categorie entry-level: L'acciaio fuso di qualità resiste alla maggior parte delle gare del sabato sera con una corretta manutenzione

- Programmi competitivi: L'acciaio forgiato offre la resistenza alla fatica richiesta da un funzionamento prolungato ad alti regimi

- Campionati professionali: Le manovelle forgiati premium giustificano il loro costo grazie a intervalli di manutenzione più lunghi

Applicazioni Marine

- Uso ricreativo: Le leve in acciaio fuso soddisfano adeguatamente i normali cicli operativi marini

- Barche da prestazione: L'acciaio forgiato è essenziale: i motori marini spesso funzionano sotto carico per periodi prolungati, accelerando la fatica dei materiali inferiori

- Uso offshore/commerciale: La costruzione forgiata premium previene guasti in zone lontane dalla costa

Applicazioni Diesel

- Ricambio standard: Il ferro gettato o l'acciaio fuso di serie sono generalmente sufficienti per livelli di potenza standard

- Motori diesel modificati ad alte prestazioni: I moderni sistemi common rail ad alta pressione generano forze di combustione estreme: si raccomanda l'acciaio forgiato per qualsiasi aumento significativo di potenza

- Trattori diesel da competizione: Acciaio forgiato premium o in blocco pieno sono obbligatori per sopportare i carichi istantanei tipici dei motori diesel da competizione

Comprensione delle modalità di rottura e dei segnali di avvertimento

Ogni materiale si rompe in modo diverso, e il riconoscimento dei segnali di avvertimento può prevenire la distruzione catastrofica del motore. Secondo la ricerca sull'analisi delle rotture , la rottura per fatica rappresenta il meccanismo principale nella distruzione degli alberi motore, e la risposta del materiale ai cicli ripetuti di sollecitazione determina quanto rapidamente e drammaticamente avviene la rottura.

Caratteristiche di rottura della ghisa:

- Rottura fragile con minimo preavviso: le crepe si propagano rapidamente una volta innescate

- La rottura si verifica spesso nei raggi di raccordo dei perni, dove si concentrano le sollecitazioni

- La porosità microscopica e le inclusioni derivanti dalla fusione creano punti di concentrazione dello stress

- Segnali di avvertimento: Vibrazioni insolite, schemi di usura dei cuscinetti o detriti metallici nell'olio possono precedere il guasto, ma spesso non ci sono avvisi preventivi

Caratteristiche di rottura dell'acciaio fuso:

- Più duttile rispetto alla ghisa: tende a deformarsi prima di rompersi

- Possono verificarsi deformazioni visibili prima della frattura completa

- Una struttura granulare migliore riduce l'innesco delle cricche rispetto alla ghisa

- Segnali di avvertimento: Cambiamenti progressivi del gioco dei cuscinetti, fluttuazioni della pressione dell'olio o oscillazioni del damper armonico indicano problemi in fase di sviluppo

Caratteristiche di rottura dell'acciaio forgiato:

- Estremamente raro in applicazioni correttamente dimensionate

- Quando si verifica un guasto, è tipicamente causato da difetti di produzione, trattamento termico inadeguato o funzionamento ben al di là dei limiti progettuali

- Il flusso direzionale del grano resiste alla propagazione delle crepe anche quando il danno si inizia

- Segnali di avvertimento: Simile all'acciaio fuso ma con un margine molto maggiore prima del cedimento catastrofico

la natura isotropica della microstruttura della ghisa significa che non esiste la stessa resistenza direzionale alla propagazione delle crepe. Le crepe che si formano nei componenti in ghisa richiedono meno energia per espandersi rispetto alle alternative forgiate, dove devono attraversare i confini dei granelli allineati.

Comprendere queste caratteristiche di rottura aiuta a prendere decisioni informate nella selezione dei materiali. Un albero motore in ghisa in una riparazione standard presenta un rischio accettabile; lo stesso componente in un'applicazione ad alto sovralimentazione diventa un rischio pronto a distruggere il motore e potenzialmente a ferire persone innocenti.

Il confronto tra acciaio forgiato e acciaio fuso si riduce infine alle esigenze dell'applicazione. L'acciaio fuso occupa una posizione legittima nelle realizzazioni per uso stradale con potenza fino a 550 cavalli, senza funzionamento prolungato ad alti regimi. Superati questi limiti, la superiore resistenza alla fatica dell'acciaio forgiato diventa essenziale e non più opzionale.

Stabiliti questi parametri tecnici e linee guida applicative, la domanda successiva è di carattere pratico: quando è necessario sostituire l'albero motore attuale e come identificare il materiale con cui è realizzato?

Quando passare dagli alberi motore in acciaio fuso a quelli in acciaio forgiato

Hai esaminato i confronti tra materiali e le linee guida applicative—ma ecco la domanda pratica che ti tiene sveglio la notte: la tua configurazione attuale richiede effettivamente hai bisogno un aggiornamento con albero forgiato, oppure quella spesa sarebbe meglio investita altrove? Questo schema decisionale elimina ogni incertezza, fornendo soglie specifiche e tecniche d'identificazione che tolgono ogni dubbio dal tuo percorso di upgrade.

Secondo Analisi tecnica di KingTec Racing , aspettare che l'albero motore si rompa significa che sei già troppo in ritardo. Un guasto all'albero distrugge tipicamente l'intero motore: le bielle perforano il blocco, i materiali dei cuscinetti contaminano tutti i passaggi dell'olio e i costi di riparazione possono superare i 5.000 dollari ancor prima di aver risolto il problema originale. L'aggiornamento proattivo in base alle esigenze dell'applicazione protegge il tuo investimento.

Soglie di potenza che richiedono un aggiornamento forgiato

Pensa a cosa accade quando aggiungi sovralimentazione, protossido o cilindrata al tuo motore. Ogni modifica che aumenta la pressione nella camera di combustione o la massa rotante moltiplica le forze che l'albero motore deve sopportare. Il tuo albero in ghisa originale—spesso in ferro gettato o acciaio di bassa qualità—è stato progettato per livelli di potenza di serie, non per gli improvvisi picchi di coppia di un sistema sovralimentato.

Ecco quando l'aggiornamento diventa essenziale e non facoltativo:

- Installazioni con sovralimentazione: Che tu stia installando un turbocompressore o un sovralimentatore, le pressioni nei cilindri aumentano in modo significativo. Secondo gli esperti del settore, anche livelli moderati di sovralimentazione (8-12 psi) portano molti motori oltre i limiti di sicurezza dei vecchi alberi motore in ghisa. Sintomi come il battito in testa sotto sovralimentazione, squilibrio dell'albero motore o flessione torsionale ad alti regimi indicano che l'albero motore originale sta incontrando difficoltà.

- Funzionamento ad alti regimi oltre i 7.500 giri/min: I motori progettati per piste, derapate o corse su strada, che regolarmente superano i regimi massimi di serie, subiscono enormi sollecitazioni cicliche. Gli alberi motore in ghisa sviluppano fatica del metallo in queste condizioni, generando crepe che portano a rotture improvvise. Se stai realizzando una configurazione con albero motore da 283 per corse vintage o per un moderno motore ad alto regime, la costruzione forgiata offre la resistenza alla fatica richiesta da un funzionamento prolungato.

- Conversioni stroker: L'aumento della corsa del pistone moltiplica la coppia erogata, aumentando contemporaneamente le forze laterali sull'albero motore. Un albero da 302 montato in un motore stroker è soggetto a schemi di sollecitazione completamente diversi rispetto a quelli previsti nella progettazione originale. L'aumento dell'escursione dell'albero crea una leva maggiore che i materiali fusibili non sono stati progettati per sopportare.

- Sistemi con ossido di azoto: Anche dosi moderate di nitro (150+ cavalli) generano picchi di sollecitazione istantanei superiori ai carichi normali di combustione. Secondo fonti tecniche , i motori equipaggiati con nitro richiedono un basamento forgiato perché la natura esplosiva della combustione assistita dal nitro concentra le forze ben oltre quanto i componenti in materiale fuso possano gestire in modo affidabile.

- Guasto precedente del basamento: Se hai già incrinato un albero motore, bruciato un cuscinetto o trovato particelle metalliche nel tuo carter dell'olio, il tuo albero OEM si è già dimostrato insufficiente. Sostituirlo con un altro componente standard significa semplicemente riavviare il conto alla rovescia verso il guasto.

Diagramma decisionale per la tua realizzazione

Sembra complesso? Questa sequenza decisionale passo dopo passo semplifica la valutazione dell'aggiornamento. Procedi punto per punto nell'ordine indicato: le tue risposte determineranno se l'acciaio forgiato diventa obbligatorio o facoltativo per la tua specifica applicazione:

- Identifica il materiale attuale del tuo albero motore. Prima di decidere gli aggiornamenti, verifica con quale materiale stai lavorando. I numeri di colata degli alberi motore SBC stampati sul primo contrappeso o sulla flangia anteriore indicano il tipo di materiale e l'applicazione originale. Confronta questi numeri di colata SBC con le specifiche originali del produttore per verificare se si parte da ghisa, ghisa nodulare o acciaio fuso.

- Stabilisci il tuo effettivo obiettivo di potenza in cavalli. Sii onesto qui—non il numero dei tuoi sogni, ma ciò che la tua combinazione produrrà effettivamente. Le ricostruzioni di motori standard con potenza inferiore ai 400 cavalli raramente giustificano i costi di componenti forgiati. I progetti con potenza compresa tra 450 e 550 cavalli entrano in una zona grigia in cui l'acciaio fuso diventa la specifica minima accettabile. Oltre i 550 cavalli, l'acciaio forgiato passa da "gradito" a "assicurazione essenziale".

- Valuta i piani per l'incremento di potenza. Stai prevedendo un turbo, un sovralimentatore o l'uso del nitro? Aggiungi questi incrementi previsti alla stima della potenza base. Anche un modesto impianto di nitro da 75-100 cavalli può spingere molti motori oltre le soglie consentite dai materiali fusi. Per applicazioni ad alimentazione forzata, si deve presumere la necessità di un basamento forgiato indipendentemente dalla potenza iniziale.

- Valuta il range di regime di rotazione (RPM). I motori che raramente superano i 6.000 giri/min impongono uno stress da fatica notevolmente inferiore sugli alberi motore rispetto a quelli che raggiungono regolarmente i 7.500+ giri/min. Le applicazioni ad alto regime accelerano la fatica del materiale nei componenti in ghisa, rendendo la costruzione forgiata sempre più importante all'aumentare del limite operativo di giri/min.

- Considera il modello di utilizzo. Le auto usate per gite nel fine settimana subiscono schemi di sollecitazione profondamente diversi rispetto alle vetture da pista dedicate o alle dragster. L'uso prolungato in ambito agonistico—lanci ripetuti ad alta sollecitazione, funzionamento esteso ad alti regimi o competizioni di resistenza—richiede una resistenza alla fatica che solo la costruzione forgiata può garantire in modo affidabile.

- Calcola il costo di rottura rispetto al costo dell'aggiornamento. Un albero motore forgiato di qualità costa tra gli 800 e i 2.500 dollari a seconda dell'applicazione e del produttore. La rottura completa del motore a causa della distruzione dell'albero motore supera tipicamente i 5.000 dollari di ricambi e manodopera, senza contare fermo macchina, rimorchio e possibili danni collaterali. Questo calcolo del rischio spesso spinge verso un aggiornamento preventivo.

Identificazione del Materiale dell'Albero Motore SBC Attuale

Prima di spendere denaro per aggiornamenti, verifica cosa sta attualmente ruotando all'interno del tuo blocco motore. L'identificazione dell'albero motore SBC si basa su numeri di fusione abbinati a tecniche di ispezione visiva che rivelano la composizione del materiale.

Per le applicazioni con motore piccolo blocco Chevy, individua il numero di fusione stampato sul primo contrappeso dell'albero motore o sulla flangia anteriore. I numeri di fusione SBC più comuni includono:

- 3932442:Trovato in molte applicazioni 350—tipicamente in ghisa nodulare, guarnizione posteriore del manicotto in due pezzi

- 14088526:Progetto con guarnizione posteriore del manicotto in un solo pezzo utilizzato nei motori 350 successivi

- 10243552:Comune nelle applicazioni Vortec dal 1996 al 2002

L'ispezione visiva fornisce una conferma aggiuntiva. Le bielle in ghisa presentano una texture superficiale più ruvida vicino ai contrappesi, linee di fusione visibili e un aspetto grigio più opaco quando pulite. Le bielle in acciaio, sia fuse che forgiati, mostrano superfici più lisce e una diversa colorazione. Le bielle forgiati mostrano tipicamente tracce del processo di forgiatura: linee di divisione che seguono i contorni della biella anziché linee diritte di fusione, oltre a caratteristiche superficiali più dense e raffinate.

La tecnica di ispezione mediante partículas magnetiche (Magnafluxing) rivela crepe sottosuperficiali e difetti del materiale non rilevabili con l'ispezione visiva. Ogni albero motore destinato a un utilizzo ad alte prestazioni dovrebbe essere sottoposto a questo test indipendentemente dallo stato apparente: difetti interni derivanti da precedenti cicli di sollecitazione possono causare rotture improvvise anche quando le superfici appaiono perfette.

Dopo aver identificato il materiale della vostra attuale biella e preso la decisione di potenziamento, l'ultimo passo consiste nell'abbinare la scelta agli obiettivi specifici dell'assemblaggio e ai vincoli di budget.

Raccomandazioni Finali sui Cigliati in Base all'Applicazione

Hai analizzato i dettagli metallurgici, studiato le tabelle comparative e seguito il diagramma decisionale. Ora è il momento delle risposte definitive: quale materiale per l'albero motore è adatto al tuo tUO motore? Che tu stia revisionando un piccolo blocco Chevy per giri nel fine settimana o costruendo un grosso blocco Chevy destinato a competizioni serie, questa sintesi finale traduce tutto ciò che abbiamo visto in indicazioni pratiche immediatamente applicabili.

La scelta tra albero forgiato e fuso si riduce infine a un corretto abbinamento tra le capacità del materiale e le esigenze dell'applicazione. Spendere troppo significa sprecare un budget che potrebbe finanziare altri miglioramenti. Spendere troppo poco espone al rischio di guasti catastrofici che distruggono molto più dell'albero motore stesso. Ecco come fare la scelta giusta fin dal primo tentativo.

La Tua Selezione dell'Albero Motore in Base agli Obiettivi della Costruzione

Pensa a questi consigli classificati come alla tua guida definitiva. Ogni livello affronta specifici livelli di potenza, modelli di utilizzo e considerazioni di budget, assicurandoti di investire in modo adeguato senza mettere a rischio la sopravvivenza del motore con componenti inadeguati.

-

Ricostruzioni Economiche per Uso Stradale (Sotto i 400 CV): Accettabile l'Uso di Ghisa

Stai ricostruendo un motore originale corrispondente ai numeri di telaio o revisionando un veicolo da uso quotidiano che mantiene livelli di potenza di serie con aspirazione naturale? Il tuo albero motore in ghisa originale – oppure uno di qualità sostitutivo – gestisce questo compito in modo affidabile. Secondo Esperti tecnici di Engine Labs , gli alberi motore in ghisa funzionano bene nella maggior parte delle applicazioni stradali, specialmente nelle restaurate. Il denaro risparmiato in questo componente può essere investito in cuscinetti di qualità, fasce elastiche e lavorazioni meccaniche accurate, elementi più determinanti per la longevità nei motori con potenze moderate. Assicurati semplicemente che il tuo albero in ghisa superi un controllo con Magnaflux prima del riutilizzo: cricche interne derivanti da precedenti utilizzi possono causare rotture improvvise indipendentemente dal livello di potenza.

-

Strada Calda e Prestazioni Moderata (400-550 CV): Acciaio Gettato Ottimale

State assemblando un kit albero motore 400 SBC per divertimento nel weekend? State costruendo un stroker moderato con uso occasionale in pista? Gli alberi motore in acciaio fuso di produttori affidabili come Scat Crank o Eagle offrono il miglioramento di resistenza richiesto dalla vostra realizzazione senza gravare sul budget. Questa fascia ideale copre la maggior parte delle applicazioni stradali ad alte prestazioni: motori con incrementi di potenza moderati, utilizzo occasionale in autodromo o guida sportiva che non superi i 6.500 giri/min. Secondo Engine Builder Magazine, un piccolo blocco Chevy 383 da 400 cavalli non necessita di un albero forgiato da 1.000 dollari quando un'unità in acciaio gettato di qualità da 300-600 dollari gestisce agevolmente tutte le esigenze dell'applicazione.

-

Prestazioni Serie e Competizione (550+ CV): Obbligatorio Acciaio Forgiato

Pianifichi un'induzione forzata, l'uso sostanziale di nitro o un impiego dedicato alla pista? L'acciaio forgiato diventa indispensabile. La resistenza alla fatica, la superiore resistenza a trazione e il flusso direzionale della granulometria creati dalla forgiatura offrono il margine di affidabilità richiesto dalle realizzazioni serie. Secondo L'analisi tecnica di Hot Rod , alberi motore forgiati in acciaio 4340 di qualità gestiscono in modo affidabile applicazioni oltre i 1.500 cavalli, ben al di là di quanto qualsiasi alternativa in ghisa possa sostenere in sicurezza. L'investimento aggiuntivo protegge da guasti catastrofici che potrebbero distruggere il motore e arrecare danni ai presenti.

Verdetto Finale per Strada, Pista e Tutto il Resto

Ecco cosa distingue le realizzazioni di successo da costose lezioni: comprendere che la selezione del materiale dell'albero motore agisce in sinergia con la qualità produttiva per determinare l'affidabilità a lungo termine. Un albero forgiato di alta qualità proveniente da un produttore affidabile, abbinato a corrette procedure di rodaggio e a cuscinetti di qualità, garantisce decenni di funzionamento. Una fusione economica proveniente da un fornitore sconosciuto va invece incontro a guasti indipendentemente dal grado di acciaio indicato sulla confezione.

Per costruttori e produttori che acquistano alberi motore forgiati in grandi quantità, collaborare con un fornitore certificato IATF 16949 per la forgiatura di precisione assicura una qualità costante tra diverse serie di produzione. Questa certificazione del settore automobilistico, riconosciuta a livello globale per i rigorosi controlli di processo, distingue componenti professionali da parti generiche. Fornitori come Tecnologia del metallo di Shaoyi (Ningbo) forniscono forgiatura calda di precisione supportata da ingegneria interna e controllo qualità documentato, sia che si necessiti di prototipazione rapida sia di produzione su larga scala per componenti di gruppi rotanti.

Il punto fondamentale? Abbinare il materiale all'applicazione, verificare la qualità della produzione e investire in modo adeguato. La ghisa soddisfa sufficientemente riparazioni economiche. L'acciaio fuso gestisce in modo affidabile prestazioni su strada. L'acciaio forgiato protegge in modo definitivo investimenti importanti. Ogni euro speso per il giusto albero motore per la tua realizzazione si traduce in benefici in termini di affidabilità, durata e tranquillità mentale, che tu stia percorrendo il viale o inseguendo record sulla pista.

"L'aspetto di un albero motore una volta prodotto è frutto di un delicato equilibrio tra peso, resistenza, miglioramento delle prestazioni, applicazione prevista, costo, disponibilità di componenti ausiliari e fattibilità produttiva." — Alan Davis, Eagle Specialty Products

La scelta del tuo albero motore determina la longevità del motore. Dotato di questa conoscenza, sei ora in grado di prendere la decisione giusta per garantire che il tuo gruppo rotante funzioni in modo affidabile negli anni a venire.

Domande frequenti sui materiali degli alberi motore

1. Qual è il materiale migliore per un albero motore?

L'acciaio forgiato in lega SAE-4340 rappresenta la scelta premium per alberi motore ad alte prestazioni, offrendo una resistenza alla trazione superiore a 145.000 psi con eccellente resistenza alla fatica. Questo materiale si distingue nelle applicazioni racing, con sovralimentazione e ad alta potenza grazie al flusso direzionale dei granelli che impedisce la propagazione delle cricche. Tuttavia, l'acciaio fuso è adeguato per applicazioni stradali fino a 550 cavalli, mentre la ghisa è ancora indicata per ripristini standard fino a 400 cavalli. Il materiale migliore dipende dagli obiettivi specifici di potenza, dal tipo di utilizzo e dai vincoli di budget.

2. Quali sono i vantaggi di un albero motore forgiato?

I perni motore forgiati offrono una resistenza, durata e resistenza alla fatica senza pari grazie alla loro struttura granulare direzionale unica. Il processo di forgiatura comprime e allinea la struttura molecolare dell'acciaio lungo i contorni del componente, creando un flusso granulare continuo che distribuisce in modo efficiente le sollecitazioni. Questo consente una resistenza alla trazione quasi doppia rispetto alle alternative fuse, gestisce potenze superiori a 1.000 cavalli e resiste a milioni di cicli di sollecitazione senza innesco di crepe. Produttori certificati IATF 16949 come Shaoyi garantiscono una qualità costante attraverso processi di forgiatura a caldo di precisione e rigorosi controlli qualità.

3. Qual è la differenza tra un albero motore forgiato e uno fuso?

La differenza fondamentale risiede nella struttura del grano e nel processo produttivo. I perni motore in ghisa vengono formati versando metallo fuso in stampi, creando schemi di grana irregolari simili a sabbia allentata. I perni forgiati vengono modellati sotto enormi forze di compressione, generando un flusso direzionale del grano allineato che segue i contorni del componente. Questa differenza strutturale si traduce in significative differenze prestazionali: i perni forgiati offrono una resistenza alla trazione superiore a 145.000 psi, contro i 70.000-100.000 psi delle versioni in ghisa, oltre a una notevolmente superiore resistenza alla fatica, ideale per applicazioni gravose.

4. Come posso capire se il mio albero motore è in ghisa o forgiato?

Identifica il materiale del tuo albero motore attraverso un'ispezione visiva e la verifica del numero di fusione. Gli alberi in ghisa mostrano una superficie più ruvida vicino ai contrappesi, linee di fusione dritte visibili e un aspetto grigio più opaco. Gli alberi forgiati presentano linee di divisione che seguono i contorni dell'albero invece di linee dritte, oltre a superfici più dense e raffinate. Per applicazioni con motore piccolo-block Chevy, individua i numeri di fusione stampati sul primo contrappeso o sulla flangia anteriore, quindi confrontali con le specifiche originali. Il test Magnaflux rivela difetti interni invisibili all'ispezione visiva.

5. A quale livello di potenza in cavalli vapore dovrei passare a un albero motore forgiato?

Le soglie di potenza per l'aggiornamento variano in base all'applicazione: i supporti in ghisa gestiscono fino a 400 cavalli per motori small-block e da 500 a 600 cavalli per motori big-block nelle applicazioni stradali. Il supporto in acciaio fuso è adatto per realizzazioni che producono in modo affidabile da 400 a 550 cavalli. Oltre i 550 cavalli, l'acciaio forgiato diventa essenziale per garantire affidabilità. Inoltre, qualsiasi sistema di sovralimentazione, impianti di protossido sostanziali (incrementi di 150+ CV), funzionamento prolungato oltre i 7.500 giri/min o impiego esclusivo in ambito racing richiedono una costruzione forgiata, indipendentemente dai livelli di potenza di base, a causa dei picchi di sollecitazione istantanei generati da queste applicazioni.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —