- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Il tuo elenco di controllo per le parti interne forgiate del motore prima del primo test al banco dinamometrico

Time : 2026-01-15

Capire gli interni forgiati e perché il tuo progetto ne ha bisogno

Hai definito i tuoi obiettivi di potenza, calcolato la pressione di sovralimentazione e sognato il primo test al banco prova. Ma c'è una domanda che ti tiene sveglio la notte: i componenti interni del tuo motore riusciranno davvero a sopportare lo stress cui intendi sottoporli? Questa preoccupazione è più che giustificata, perché gli interni originali hanno limiti ben precisi che possono trasformare il tuo progetto da sogno a un costoso mucchio di rottami.

È qui che un corretto elenco di controllo dei componenti interni forgiati del motore diventa il tuo migliore alleato. Prima di montare qualsiasi cosa o consegnare i tuoi sudati risparmi, devi sapere esattamente cosa cercare e verificare. A differenza di guide vaghe che girano intorno all'argomento, questo articolo fornisce un formato effettivo e stampabile dell'elenco di controllo che puoi portare dal tuo fornitore o nel tuo officina specializzata.

Perché i componenti interni di serie hanno limiti di potenza

I pistoni e le bielle di serie sono progettati per un unico scopo: una produzione affidabile ed economica. I produttori utilizzano componenti in ghisa perché più economici da produrre su larga scala. Il processo di fusione prevede la colata di alluminio o acciaio fuso in uno stampo, lasciandolo poi raffreddare. Sebbene questo funzioni perfettamente a livelli di potenza di fabbrica, i componenti fusi contengono piccole sacche d'aria e impurità che diventano punti deboli critici sotto stress estremo.

Prendiamo come esempio pratico un motore LS standard. Secondo PowerNation , i pistoni e le bielle in ghisa di fabbrica in un LS1 o LS3 reggono tipicamente fino a circa 500-550 cavalli con una taratura adeguata. Superare questo limite con sovralimentazione porta rapidamente a pistoni fusi e bielle piegate. I componenti interni del motore semplicemente non sono stati progettati per sopportare simili sollecitazioni termiche e meccaniche.

Il vantaggio dei componenti forgiati spiegato

Cosa sono gli interni forgiati e perché sono importanti? Il significato di interni forgiati riguarda il metodo di produzione. Invece di versare metallo liquido in stampi, i componenti forgiati partono da blocchi solidi di metallo compressi sotto pressione estrema. Questo processo allinea uniformemente la struttura del grano in tutto il materiale, eliminando i punti deboli tipici dei pezzi fusi.

I vantaggi dei pistoni e delle bielle forgiati includono:

- Resistenza e durata superiore sotto carichi elevati e alti regimi

- Maggiore resistenza al calore, alla detonazione e all'accensione precoce

- Dimensioni più precise e tolleranze più strette

- Possibilità di realizzare pareti più sottili per ridurre il peso

Quando installi interni forgiati di qualità, non stai semplicemente sostituendo dei pezzi: stai acquistando tranquillità. Lo stesso motore LS che raggiungeva un massimo di 550 cavalli con componenti originali può improvvisamente gestire oltre 800 cavalli con pistoni e bielle forgiati.

La trasformazione interna del motore è drammatica. Le bielle forgiati presentano una struttura granulare uniforme che minimizza i difetti interni, mentre i pistoni forgiati assorbono il calore e gli urti che distruggerebbero le alternative in ghisa. Che tu stia progettando un'auto stradale turbo o un motore da corsa ad alto regime, i componenti interni forgiati costituiscono la base per una potenza affidabile.

Ora che hai compreso l'importanza dei componenti forgiati, approfondiamo i gradi specifici dei materiali, i punti di verifica e le considerazioni sulla compatibilità che dovrai controllare prima di effettuare l'acquisto.

Gradi dei materiali e selezione delle leghe per la massima resistenza

Capire perché gli interni forgiati sono importanti è solo metà della battaglia. La vera domanda è: quali materiali si dovrebbero specificare quando si costruisce un motore forgiato? Non tutti i componenti forgiati per motori sono uguali. L'lega che si sceglie influisce direttamente sulla resistenza, sul comportamento termico e sulla durata del gruppo rotante sottoposto a sollecitazioni estreme. Analizziamo i principali gradi di materiale in modo da poter prendere decisioni di acquisto informate, invece di affidarsi all'hype pubblicitario.

Gradi d'acciaio per alberi motore e bielle

Quando si cercano componenti per motori ad alte prestazioni come alberi motore e bielle, ci si imbatte in due leghe d'acciaio predominanti: 4340 e 300M. Entrambi sono acciai ad altissima resistenza, utilizzati con fiducia nel settore motorsport e aerospaziale, ma si comportano in modo molto diverso in condizioni estreme.

acciaio 4340 è una lega al nichel-cromo-molibdeno che da decenni rappresenta il cavallo di battaglia del settore. Secondo KingTec Racing , l'4340 offre una combinazione ben bilanciata di resistenza, flessibilità ed economicità. La sua tipica resistenza a trazione varia da 1080 a 1250 MPa con una resistenza allo snervamento di circa 900 MPa. Per realizzazioni progettate per potenze comprese tra 500 e 700 cavalli, l'4340 rimane il punto ideale: conveniente, affidabile e sufficientemente resistente per la maggior parte delle condizioni reali.

acciaio 300M prende la collaudata formula dell'4340 e la migliora con aggiunte di silicio e vanadio. Inizialmente sviluppato per i carrelli d'atterraggio degli aerei, il 300M offre una resistenza a trazione compresa tra 1900 e 2050 MPa e una resistenza allo snervamento di circa 1850 MPa. Ciò lo rende ideale per motori da drag racing con potenze oltre i 1.000 cavalli, motori per corse di resistenza ed engine ad alto regime naturalmente aspirati che superano i 9.000 giri/min.

Ecco la differenza fondamentale: l'acciaio 4340 mantiene la resistenza fino a circa 400°C, mentre il 300M funziona in modo affidabile a temperature leggermente superiori, intorno ai 450°C. Questo vantaggio termico diventa critico nelle applicazioni con turbocompressore o sovralimentatore, dove si verificano frequenti picchi di calore. Tuttavia, il 300M ha un prezzo più elevato e richiede un trattamento termico specializzato per raggiungere tutto il suo potenziale.

Selezione della lega del pistone in base all'obiettivo di potenza

La funzione dei pistoni va oltre il semplice trasferimento della forza di combustione all'albero motore: devono resistere a temperature superiori a 1.000°F, contrastando detonazione ed espansione termica. Nel confronto tra pistoni forgiati e pistoni in ghisa, la scelta del materiale diventa ancora più critica in un motore forgiato.

Due leghe di alluminio dominano il mercato dei pistoni per prestazioni: 4032 e 2618. Secondo Mountune USA , sebbene entrambe possano essere intercambiabili in alcune applicazioni, le loro caratteristiche di prestazione differiscono notevolmente.

lega 4032 è un alluminio ad alto contenuto di silicio (12%) e bassa espansione. I pistoni realizzati con questa lega possono essere installati con un gioco pistone-cilindro più ridotto, garantendo un funzionamento più silenzioso e una migliore tenuta degli anelli. È più stabile e mantiene l'integrità delle sedi degli anelli per cicli di vita più lunghi. Tuttavia, la sua minore duttilità lo rende meno tollerante nelle applicazioni motorsport soggette a pressioni estreme nei cilindri.

lega 2618 contiene praticamente nessun silicio, risultando notevolmente più malleabile e meglio adatto ad applicazioni ad alto carico. Secondo JE Pistons , la 2618 si espande approssimativamente il 15% in più rispetto alla 4032, richiedendo un gioco maggiore tra pistone e parete. Ciò significa che si percepirà uno "schianto del pistone" durante gli avvii a freddo, ma la straordinaria resistenza, la resistenza alla fatica e la capacità di sopportare alte temperature rendono questa lega la scelta preferita per applicazioni turbocompresse, sovralimentate o con uso di nitruro.

| Materiale | Resistenza alla trazione | Limite termico | Tasso di espansione | Ottimizzazione del peso | Applicazione ideale di potenza |

|---|---|---|---|---|---|

| acciaio 4340 | 1080-1250 MPa | ~400°C | Standard | Moderato | costruzioni stradali/pista da 500 a 700 CV |

| acciaio 300M | 1900-2050 MPa | ~450°C | Standard | Sezione più leggera possibile | oltre 1.000 CV per motorsport professionistici |

| alluminio 4032 | Alta durezza | Eccellente stabilità | Bassa espansione | Standard | Prestazioni stradali, sovralimentazione leggera |

| alluminio 2618 | Elevata duttilità | Eccellente resistenza al calore | 15% più alto rispetto al 4032 | Standard | Alta sovralimentazione, uso di nitro, applicazioni da corsa |

Per la maggior parte delle realizzazioni per uso stradale e motori con modifiche leggere, le bielle in 4340 abbinate a pistoni in 4032 offrono un eccellente rapporto qualità-prezzo e affidabilità. Per un motore forgiato destinato a sessioni serie in pista o notevoli aumenti di potenza, passare a bielle in 300M e pistoni in 2618 garantisce il margine di sicurezza necessario. Abbinare la scelta del materiale ai propri obiettivi di potenza permette di ottenere componenti interni che sopravvivranno ben oltre il primo test al banco dinamometrico.

Dopo aver chiarito i gradi dei materiali, il passo successivo è sapere esattamente cosa verificare prima di acquistare qualsiasi componente forgiato, il che ci porta alla vera e propria checklist che stavi cercando.

La checklist completa per la verifica dei componenti forgiati

Hai selezionato i gradi dei materiali e capito perché i componenti forgiati sono importanti. Ora arriva il passaggio critico che distingue costruzioni di successo da costosi fallimenti: verificare ogni singolo pezzo prima che venga inserito in un motore. Questa è la checklist stampabile che stavi cercando — una guida di verifica componente per componente che garantisce che tu ottenga ciò per cui hai pagato.

Non dare mai per scontato che un componente forgiato sia corretto semplicemente perché è arrivato in una confezione con marchio. Verifica le certificazioni del materiale, la corrispondenza del peso, la finitura superficiale e l'accuratezza dimensionale prima di installare qualsiasi componente interno del motore. Un difetto trascurato può distruggere un intero gruppo rotante.

Punti di verifica delle pistone

I componenti del pistone del motore richiedono un'ispezione meticolosa prima dell'installazione. Secondo Linee guida di ispezione motore Cat , l'esame visivo dovrebbe identificare modelli comuni di usura e indicatori di guasto in diverse posizioni su ciascun pistone. Ecco cosa controllare:

- Certificazione del materiale: Richiedere documentazione che confermi la specifica dell'lega (2618 o 4032). I produttori affidabili forniscono certificati di laminazione con verifica della composizione chimica e delle proprietà meccaniche.

- Abbinamento del peso: Tutti i pistoni di un set devono avere peso abbinato entro 1-2 grammi. Chiedere al proprio fornitore le pesature certificate: ogni scostamento oltre questo intervallo crea uno squilibrio a elevati regimi motore.

- Condizione della testa: Ispezionare la testa del pistone per verificare segni di lavorazione, porosità o difetti superficiali. La cupola o la cava devono presentare una finitura uniforme, senza vibrazioni utensile o irregolarità.

- Precisione delle sedi degli anelli: Le sedi degli anelli devono essere ricavate con profondità e larghezze precise. Utilizzare un segmento nuovo per verificare il gioco nella sede: deve scorrere liberamente senza gioco eccessivo.

- Finitura del foro del perno: Il foro del perno deve presentare una finitura liscia e rettificata. Verificare la presenza di rigature, discolorazioni o difetti di lavorazione che potrebbero causare usura prematura.

- Rivestimento della gonna: Molti pistoni forgiati presentano rivestimenti antiattrito sulle gonne. Verificare che il rivestimento sia applicato in modo uniforme, senza punti scoperti o sbucciature.

- Precisione dimensionale: Misurare il diametro del pistone sulla gonna utilizzando un micrometro. Confrontare le misure con le specifiche del produttore: una varianza superiore a 0,0005" indica un problema di controllo qualità.

Indicatori di Qualità delle Bielle

Le bielle trasmettono enormi forze dai pistoni all'albero motore. Che si utilizzino progetti standard a sezione I oppure bielle a forcella e lama per applicazioni con motori a V, questi punti di verifica sono validi:

- Documentazione del Materiale: Confermare la certificazione dell'acciaio 4340 o 300M con i registri del trattamento termico. La documentazione dovrebbe includere i risultati dei test di resistenza alla trazione, poiché le forgiate in acciaio legato possono raggiungere fino a 1000 N/mm² secondo gli standard degli enti di classifica .

- Abbinamento del peso: Il peso totale della biella e l'equilibrio tra estremità grande e piccola devono corrispondere entro 1 grammo nell'insieme. Bielle non abbinate creano vibrazioni che si amplificano a elevati regimi motore.

- Ispettione del Fusto: Esaminare l'asta della biella per rilevare crepe superficiali, sovrapposizioni di forgiatura o difetti di lavorazione. Passare l'unghia su entrambi i lati: qualsiasi irregolarità richiede lo scarto.

- Qualità dei bulloni: Verificare che vengano forniti dadi ARP o equivalenti con le corrette specifiche di coppia. Bulloni generici sono la causa di guasti catastrofici.

- Rondità del foro dell'estremità grande: Il coperchio della biella deve adattarsi perfettamente. Con i bulloni serrati a coppia specificata, misurare il diametro del foro in diverse orientazioni: una variazione superiore a 0,0002" indica una lavorazione impropria.

- Boccola dell'estremità piccola: Se dotata di boccola in bronzo, verificare il corretto montaggio a pressione e l'allineamento del foro per l'olio. La boccola deve essere complanare con la superficie della biella.

- Verifica della sabbiatura controllata (shot peening): Le bielle forgiate di qualità subiscono un trattamento di shot peening per resistere alla fatica. La superficie deve presentare una texture opaca uniforme: punti lucidi indicano aree non trattate.

Criteri di ispezione dell'albero motore

L'albero motore è la spina dorsale del tuo insieme di parti interne del motore. Gli standard di classificazione richiedono test approfonditi, inclusi esame ultrasonico, rilevamento delle cricche e ispezione visiva dei raggi di raccordo e dei fori dell'olio. Prima di accettare la consegna, verifica:

- Certificazione del materiale: Ottenere documentazione che confermi l'utilizzo di acciaio forgiato 4340 o in billetta con trattamento termico adeguato. Le forgiate in acciaio al carbonio-manganese devono presentare una resistenza a trazione compresa tra 400 e 700 N/mm² per le varianti normalizzate/temprate.

- Finitura dei perni: I perni principali e di biella dovrebbero avere una rugosità superficiale compresa tra 15 e 20 Ra (micro-pollici). Perni troppo lisci non trattengono il film d'olio; se troppo ruvidi causano usura dei cuscinetti.

- Uniformità del raggio di raccordo: I raggi di raccordo dell'albero motore (dove i perni si incontrano con i contrappesi) dovrebbero mostrare raggi uniformi e transizioni fluide. Le concentrazioni di stress in queste zone provocano rotture.

- Svasatura dei fori dell'olio: I passaggi dell'olio devono essere correttamente svasati e sbarbati. Spigoli vivi graffiano i cuscinetti e ostacolano il flusso d'olio.

- Bilanciamento dei contrappesi: Richiedere documentazione che dimostri che l'albero motore è stato bilanciato al valore di contropeso specificato. La tolleranza tipica è entro 1-2 grammi.

- Verifica dimensionale: I diametri dei perni principali e di biella devono corrispondere alle specifiche entro 0,0005". La misura della corsa conferma che è stato ricevuto l'albero motore corretto.

- Ispezione con particelle magnetiche: Per applicazioni ad alte prestazioni, richiedere documentazione MPI che confermi l'assenza di cricche superficiali o sottosuperficiali.

Verifica Fastener e Hardware

I componenti interni del motore sono resistenti quanto i dispositivi di fissaggio che li tengono uniti. Non trascurare questi elementi critici:

- Specifiche bulloni di biella: Verificare che la classificazione ARP o equivalente corrisponda alla propria applicazione. I bulloni ARP 2000 standard sono adatti per la maggior parte delle costruzioni; L19 o Custom Age 625+ sono indicati per applicazioni estreme.

- Qualità tiranti principali: I tiranti principali dovrebbero essere forniti con certificazione del materiale e corrette specifiche di coppia/allungamento.

- Classe tiranti testa: Confermare che la lunghezza dei bulloni e l'ingranamento filettato siano compatibili con la combinazione del tuo blocco motore e della testata.

- Lubrificante corretto: I dispositivi di fissaggio dovrebbero includere il lubrificante per montaggio specificato dal produttore. La pasta al molibdeno e l'ARP Ultra-Torque producono valori di allungamento diversi.

- Condizione dei filetti: Controllare tutti i filetti per verificare eventuali danni, incroci o tagli incompleti. Far scorrere un dado a mano: qualsiasi resistenza indica un problema.

Stampa questo elenco di controllo e portalo dal tuo fornitore o officina specializzata. Documenta ogni misurazione e certificazione prima che qualsiasi componente venga installato nel tuo blocco motore. Questo processo di verifica richiede tempo, ma è infinitamente più economico rispetto alla ricostruzione di un motore distrutto.

Ora che sai cosa verificare, sorge la domanda successiva: a quale livello di potenza hai effettivamente bisogno di componenti forgiati? Stabiliamo le soglie che determinano quando l'aggiornamento diventa obbligatorio invece che facoltativo.

Linee guida sulle soglie di potenza per diversi obiettivi di costruzione

Hai verificato i tuoi componenti e conosci i gradi dei materiali, ma ecco la domanda da un milione di dollari: hai effettivamente bisogno di componenti forgiati per il tuo motore? La risposta non è universale. Cosa fanno i turbocompressori a un motore progettato per funzionare in aspirazione naturale? Moltiplicano gli sforzi in modo esponenziale. Un motore da 400 cavalli in aspirazione naturale subisce sollecitazioni radicalmente diverse rispetto a un motore da 400 cavalli sovralimentato che opera con 15 psi di pressione di sovralimentazione.

Comprendere questi limiti prima di spendere denaro in kit turbo o aggiornamenti interni ti evita due errori costosi: costruire un motore troppo debole che si rompe sul banco prova, oppure sovradimensionare un'auto stradale con componenti da corsa di cui non ha bisogno.

Soglie di potenza per motori ad aspirazione naturale

I motori aspirati naturalmente sono i più tolleranti quando si tratta di componenti interni di serie. Senza sovralimentazione che amplifichi le pressioni nei cilindri, si ha un margine maggiore prima del cedimento dei componenti. Tuttavia, "margine maggiore" non significa illimitato, specialmente all'aumentare del regime motore.

Secondo ZZPerformance , i componenti interni di serie su diverse piattaforme gestiscono limiti specifici di potenza prima che insorgano problemi. I motori 3800 sovralimentati L67 e L32 supportano oltre 500 whp con modifiche adeguate, mentre il motore aspirato naturale L26 regge solo fino a circa 400 whp prima che le bielle diventino il punto debole. Il 2.0L LSJ Ecotec sopporta 400-450 whp con componenti interni di serie, ma il 2.4 LE5 (2008+) piegherà le bielle anche a potenze medio-alte intorno ai 200 whp in determinate condizioni.

Il pattern diventa chiaro: i componenti interni della maggior parte dei motori moderni resistono fino a circa il 75-100% in più rispetto all'output di fabbrica prima che la fatica diventi un problema. Portare un motore aspirato naturale al 150% della potenza originale equivale a giocare d'azzardo a ogni accelerazione.

I fattori chiave che riducono il margine di sicurezza sui motori NA includono:

- Funzionamento Sostenuto ad Alto Regime: L'utilizzo su pista oltre i 7.000 giri/min aumenta notevolmente lo stress sulle bielle e sui pistoni

- Profili aggressivi delle camme: Un maggiore sollevamento delle valvole genera carichi aggiuntivi sulla distribuzione

- Iniezione di protossido di azoto: Anche kit da 75 shot fanno salire la pressione nei cilindri oltre i limiti tollerati da molte bielle originali

- Età e chilometraggio del motore: I cicli di fatica si accumulano: un motore con 150.000 km ha un margine inferiore rispetto a un motore nuovo

Requisiti dell'aspirazione forzata

Qui la situazione diventa seria. Quando si impara come turboalimentare un'auto o installare un compressore per applicazioni con motore V8 small block da 350, la pressione di sovralimentazione diventa la variabile critica, ma i semplici valori in PSI non raccontano l'intera storia.

Secondo MotorTrend , il boost funziona come un moltiplicatore di potenza piuttosto che come un indicatore assoluto. La formula (cavalli booster = cavalli aspirazione naturale × (boost psi / 14,7 + 1)) dimostra che un 5,0L da 350 cv aspirato naturalmente può teoricamente raddoppiare fino a 700 cv con 14,7 psi di boost. A 7,35 psi, si raggiungono circa 525 cv, ovvero un aumento del 50%. Tuttavia, lo stesso boost di 7,35 psi applicato a un motore base da 300 cv produce soltanto 450 cv.

Questo è importante perché l'aumento di potenza fornito da un turbo dipende interamente dal punto di partenza. Un kit turbo per 5VZ-FE su un V6 Toyota 3,4L in condizioni standard potrebbe aggiungere 80-100 cavalli a un boost moderato. Ma applicare gli stessi livelli di boost a un motore stroker preparato potrebbe produrre oltre 200 cavalli aggiuntivi, con uno stress proporzionalmente maggiore su ogni componente.

I test effettuati da MotorTrend hanno dimostrato questo in modo evidente:

- 5.0L standard a 7 psi ha prodotto 391 cv e 471 lb-ft di coppia

- 5.0L modificato a 7 psi ha prodotto 601 cv e 570 lb-ft di coppia

- un 363 stroker a 14 psi ha superato i 1.000 cv, il doppio del motore standard allo stesso livello di boost

La conclusione? Il costo per sovralimentare correttamente un'auto include la previsione di un budget per componenti interni adeguati ai tuoi obiettivi di potenza. Utilizzare una forte sovralimentazione con componenti standard è un falso risparmio.

Riferimento universale di potenza e soglia di boost

La seguente tabella fornisce un quadro universale per determinare quando diventano necessari componenti interni forgiati. Queste soglie si applicano alla maggior parte delle moderne piattaforme a quattro cilindri e V8, anche se è sempre consigliabile verificare i limiti specifici per la famiglia del tuo motore.

| Tipo di allestimento | Livello di potenza (WHP) | Pressione di sovralimentazione | Affidabilità dei componenti interni originali | Aggiornamenti consigliati |

|---|---|---|---|---|

| NA Street | Sotto i 350 | N/D | Generalmente sicuro con una taratura adeguata | Fissaggi di qualità, assemblaggio bilanciato |

| Prestazioni non applicabili | 350-450 | N/D | Limitata—dipende dalla famiglia del motore | Pistoni forgiati consigliati |

| Gara/Alto regime non applicabile | 450+ | N/D | Non consigliato | Completamento dell'assiemaggio rotante forgiato |

| Potenziamento leggero | 300-400 | 5-8 psi | Accettabile per la maggior parte delle piattaforme | Pistoni forgiati, componenti ARP |

| Potenziamento moderato | 400-550 | 8-14 psi | Alto rischio di rottura dell'asta | Pistoni e aste forgiati come minimo |

| Alta pressione di sovralimentazione | 550-750 | 14-22 psi | Rottura garantita | Completamento forgiato completo, blocco migliorato |

| Pressione estrema | 750+ | 22+ psi | Distruzione immediata | Tutto billet/forgiato, blocco con canne |

| Nitro (75-150 shot) | +75-150 CV | N/D | Le bielle originali di solito cedono per prime | Bielle forgiati obbligatorie, pistoni consigliati |

| Nitro (200+ shot) | +200+ CV | N/D | Rischio catastrofico | Necessario albero motore completo forgiato |

Il punto di decisione dei 400 CV

Il consenso del settore indica che i 400 cavalli ruota rappresentano la soglia critica oltre la quale i componenti forgiati passano da "auspicabili" a "assicurazione essenziale". Secondo MAPerformance, i pistoni forgiati sono ideali per incrementi di potenza moderati nell'intervallo 400-600 CV, con design Stage 2 che prevedono gonne accorciate e boccole del perno del piede più grandi per applicazioni ad alta potenza e alto sovralimentazione.

Sotto i 400 whp, la maggior parte degli alberi motore originali ben mantenuti sopravvive con una taratura adeguata e modifiche di supporto di qualità. Oltre i 400 whp—soprattutto con sovralimentazione o nitro—si rischia il motore su componenti mai progettati per carichi del genere.

L'approccio intelligente? Costruire in base al livello di potenza desiderato, aggiungendo un margine di sicurezza del 20%. Se si punta a 500 whp, scegliere componenti certificati per 600+. Questo margine tiene conto di eventi di detonazione, sessioni di taratura aggressive e l'inevitabile mentalità del "solo un altro passaggio", che mette a rischio i motori.

Stabiliti i limiti di potenza, la prossima considerazione fondamentale è assicurarsi che i componenti forgiati funzionino correttamente insieme—perché parti non compatibili creano problemi che nessuna quantità di resistenza del materiale può superare.

Compatibilità dei Componenti e Specifiche degli Alesaggi

Hai selezionato i materiali giusti e verificato che le tue parti rispettino gli standard qualitativi. Ma ecco una verità che coglie molti costruttori impreparati: componenti perfettamente realizzati possono comunque distruggere un motore se sono incompatibili o installati con alesaggi errati. Che tu stia lavorando su un blocco in ghisa o in alluminio, su un albero motore stroker da 283 o che tu stia assemblando un motore completo da 5,7 Vortec da zero, comprendere come questi componenti interagiscono determina se il tuo motore avrà successo o meno.

Il motore a combustione interna è un ecosistema in cui ogni dimensione influenza un'altra. Se gli accoppiamenti non sono corretti, si rischia di bloccare i pistoni all'avviamento o di danneggiare i cuscinetti sotto carico. Analizziamo le specifiche fondamentali da conoscere prima dell'assemblaggio.

Fondamenti dell'accoppiamento dei componenti

Secondo Diamond Racing , l'interno di un motore è un ecosistema complesso in cui ogni componente influisce direttamente sugli altri. La lunghezza della biella, la corsa dell'albero motore e l'altezza di compressione del pistone sono tre variabili che devono funzionare insieme in modo perfetto. Ecco la relazione fondamentale che devi comprendere:

Altezza del basamento = ½ Corsa + Lunghezza della biella + Altezza del perno

Poiché l'altezza del basamento è fissa (entro una ristretta tolleranza disponibile per la piallatura del piano di testa), modificare una qualsiasi delle variabili impone cambiamenti alle altre. Scegliendo un albero motore con corsa più lunga, dovrai utilizzare bielle più corte o pistoni con altezza di compressione ridotta per mantenere un corretto gioco sul piano di testa.

Considera le implicazioni pratiche:

- Bielle più corte crea un'uscita più rapida del pistone dal PMS, aprendo più velocemente il volume della cilindrata per una migliore risposta dell'acceleratore—ideale per applicazioni con frequente uso dell'acceleratore

- Bielle più lunghe richiedono tipicamente pistoni più corti e leggeri, spostando il pacchetto di anelli più in alto e riducendo la massa alternata—preferiti per motori ad alto regime a aspirazione naturale

- Bielle a forcella e lama le configurazioni nei motori V richiedono specifici offset dei pistoni e larghezze del perno di biella che devono corrispondere con precisione

La pratica comunemente accettata nelle realizzazioni performanti è l'azzeramento del basamento (zero-decking), dove la sommità del pistone si trova esattamente a filo con la superficie del basamento al PMS. Ciò obbliga a selezionare lo spessore appropriato della guarnizione della testata compressa per controllare il gioco tra pistone e testata. La maggior parte delle guarnizioni della testata performanti si comprime tra 0,039 e 0,042 pollici, e il gioco minimo consentito tra pistone e testata con bielle in acciaio è di 0,035 pollici.

Quando si ordinano i pistoni, comunicare al proprio fornitore la lunghezza della biella e la corsa. Essi potranno calcolare l'altezza di compressione richiesta e verificare che il posizionamento del pacchetto di anelli non intersechi le tasche delle valvole, un aspetto critico che è facile trascurare finché non è troppo tardi.

Specifiche Critiche di Gioco

I componenti forgiati si espandono in modo diverso rispetto ai pezzi fusi sotto l'effetto del calore, richiedendo intervalli di gioco specifici che variano a seconda dell'applicazione. Secondo Le linee guida Summit Racing per pistoni forgiati , il gioco tra pistone e parete dipende sia dalla dimensione del cilindro sia dal grado di severità dell'applicazione.

Intervalli di Gioco tra Pistone e Parete

Queste specifiche si applicano a pistoni forgiati con alesaggi preparati correttamente mediante pietre levigatrici per cilindri in modo da ottenere la finitura superficiale corretta:

- Veicolo Stradale Aspirato Naturalmente (alesaggio 3,500"-4,100"): 0,0025-0,0035 pollici

- Veicolo Stradale Aspirato Naturalmente (alesaggio 4,100"+): .0035-.0045 pollici

- Strada Nitro o Sovralimentato (alesaggio 3,500"-4,100"): .0035-.0045 pollici

- Strada Nitro o Sovralimentato (alesaggio 4,100"+): .0045-.0055 pollici

- Benzina per Corse in Rettilineo (alesaggio 3,500"-4,100"): .0040-.0060 pollici

- Benzina per Corse in Rettilineo (alesaggio 4,100"+): .0050-.0070 pollici

- Drag Sovralimentato o con Nitro (alesaggio 3,500"-4,100"): .0050-.0080 pollici

- Drag Supercharged o Nitrous (alesaggio da 4,100" in su): .0060-.0090 pollici

Nota il modello: le applicazioni con sovralimentazione e nitro richiedono giochi significativamente più ampi per accomodare l'espansione termica sotto carichi estremi di calore. Utilizzare giochi progettati per uso stradale su un'auto da drag con nitro significa rischiare pistoni bloccati.

Specifica dei giochi dei cuscinetti

Secondo K1 Technologies , lo standard tradizionale per il gioco dei cuscinetti è stato di 0,001 pollici di gioco per ogni pollice di diametro del perno. Un albero motore tipico di piccole dimensioni con perno della biella da 2,200 pollici richiede circa 0,0022 pollici di gioco, con molti costruttori che aggiungono 0,0005 pollici per sicurezza—portando così il valore a 0,0027 pollici.

Ma questa "regola empirica" deve essere adattata in base all'applicazione:

- Cuscinetti della biella per uso stradale/prestazioni moderate: .0020-.0025 pollici

- Cuscinetti principali per uso stradale/prestazioni moderate: .0020-.0025 pollici

- Cuscinetti della biella per pista/Weekend Warrior: .0025-.0028 pollici

- Cuscinetti principali Strip/Weekend Warrior: .0025-.0030 pollici

- Cuscinetti biella per gare complete: .0028-.0032 pollici

- Cuscinetti principali per gare complete: .0030-.0035 pollici

Perché nelle applicazioni da corsa si utilizzano giochi più ampi? Maggiore flusso d'olio. Giochi più larghi consentono un volume maggiore di olio di passare attraverso il cuscinetto, aiutando a controllare la temperatura durante operazioni prolungate con carichi elevati. Il compromesso è una ridotta capacità di carico, che tuttavia ha minore importanza quando si esegue la manutenzione tra un evento e l'altro.

L'equilibrio del gioco di accoppiamento

K1 Technologies sottolinea che il gioco del cuscinetto rappresenta un compromesso tra tre fattori: capacità di carico, volume del flusso d'olio e temperatura localizzata del cuscinetto. Giochi più stretti aumentano la capacità di carico distribuendo la forza su una superficie più ampia del cuscinetto—come racchette da neve che distribuiscono il peso. Tuttavia, un gioco ridotto limita il flusso d'olio, innalzando la temperatura del cuscinetto.

Durante la misurazione dei giochi, utilizzare un micrometro preciso al 0.0001 pollice. Impostare un comparatore per fori sul diametro del perno, quindi misurare il gioco del cuscinetto in posizione verticale effettiva con i bulloni serrati secondo le specifiche. Sotto carico, quel gioco teorico di 0,001 pollici su ciascun lato si comprime fino a soli 0,0002 pollici sul lato caricato, mentre il lato opposto si apre fino a circa 0,002 pollici, creando spazio per l'olio fresco a ogni rotazione.

Specifiche del Gioco delle Fascette

Il gioco delle fascette viene calcolato moltiplicando un fattore di gioco per il diametro del cilindro. Summit Racing fornisce i seguenti fattori per applicazioni con pistoni forgiati:

- Stradale Aspirato Naturalmente: Cilindrata × 0,0040 (Esempio: cilindrata di 4,000" = gioco minimo di 0,016")

- Stradale con Nitro o Sovralimentato: Cilindrata × 0,0050

- Drag Benzina: Cilindrata × 0,0040

- Drag Sovralimentato o con Nitro: Cilindrata × 0,0050

- Marino aspirato naturalmente: Cilindrata × 0,0040

- Marino sovralimentato: Alesaggio × 0,0045

Questi sono spazi minimi. Uno spazio insufficiente tra gli anelli provoca il contatto diretto delle estremità sotto l'effetto del calore, con possibile rottura dell'anello o rigature sulle pareti dei cilindri. In caso di dubbio, è preferibile adottare la tolleranza maggiore.

Ottenere questi giochi correttamente richiede misurazioni precise e una valutazione onesta del tuo utilizzo effettivo. Un'auto stradale usata occasionalmente in pista necessita di specifiche diverse rispetto a un'auto da drag dedicata. Adatta i tuoi giochi all'uso reale, non a obiettivi di potenza ideali, e i tuoi componenti forgiati garantiranno l'affidabilità che stai pagando.

Una volta compresi compatibilità e giochi, la considerazione successiva è altrettanto importante: le modifiche di supporto necessarie affinché la tua configurazione forgiata possa sopravvivere. Componenti interni migliorati senza adeguati aggiornamenti del sistema di lubrificazione, raffreddamento e alimentazione carburante creano le condizioni per guasti costosi.

Modifiche di supporto richieste dalla tua configurazione forgiata

Ecco una verità dolorosa che molti costruttori imparano a proprie spese: i componenti forgiati da soli non garantiscono la sopravvivenza. Puoi installare le pistole e le bielle più costose che il denaro possa comprare, ma senza le opportune modifiche di supporto al motore, quell'investimento diventerà rottame già al primo utilizzo aggressivo. L'insieme rotante è forte quanto i sistemi che lo alimentano e lo proteggono.

Pensala così: installeresti un motore da 1.000 cavalli in un'auto con freni originali? Lo stesso ragionamento vale per le potenzialità del motore. Il tuo sistema di lubrificazione, capacità di raffreddamento, alimentazione del carburante e qualità dei fissaggi devono crescere in base ai tuoi obiettivi di potenza. Esaminiamo ora le modifiche al motore in ordine di priorità, quelle che distinguono i progetti di successo dai guasti catastrofici.

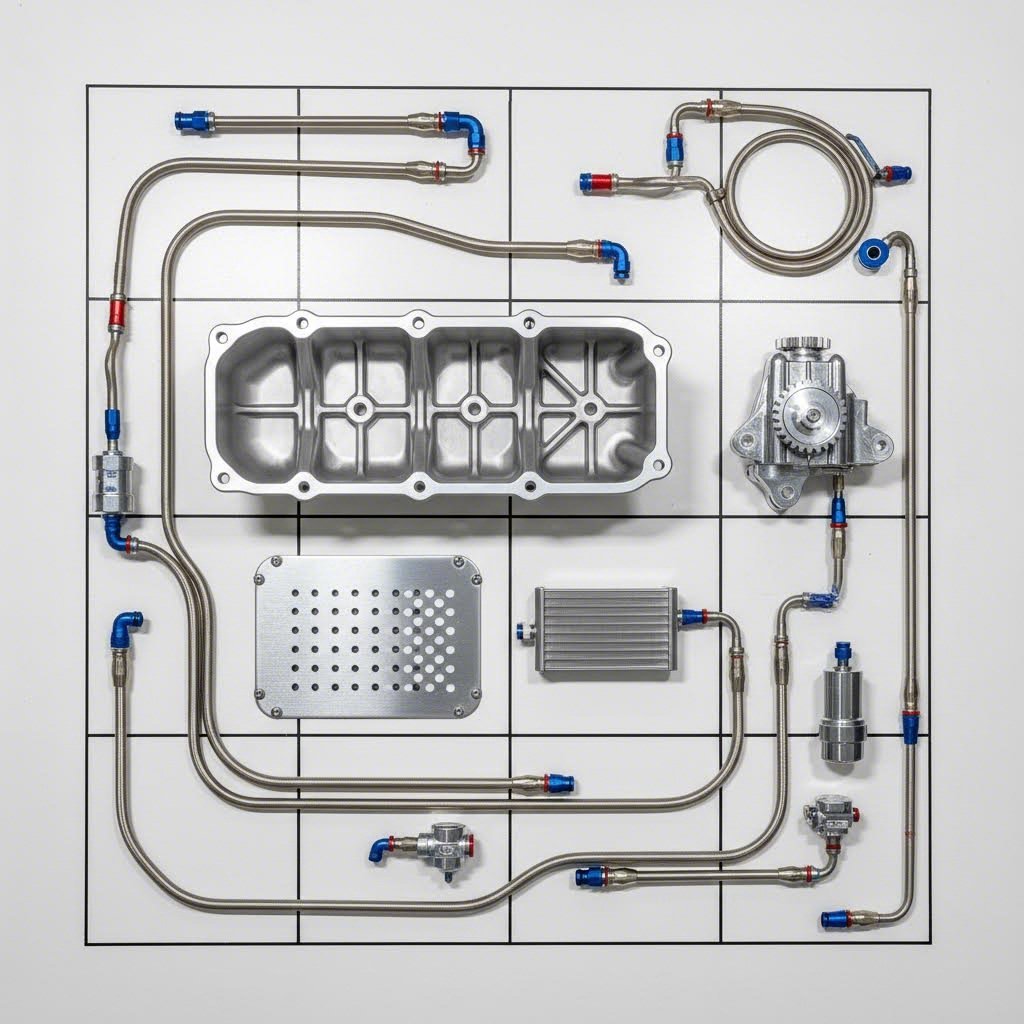

Potenziamenti del sistema di lubrificazione per motori con componenti forgiati

Secondo Engine Builder Magazine , il sistema di lubrificazione è senza dubbio l'aspetto più vitale del motore. L'olio fa molto di più che ridurre l'attrito: lubrifica i cuscinetti, raffredda le zone surriscaldate e ammortizza le superfici soggette a carichi elevati. In condizioni estreme di forze G, regimi RPM ed elevate temperature, la mancanza di olio, la formazione di schiuma, l'aerazione e le fluttuazioni di pressione possono causare disastri se il sistema di lubrificazione non è progettato con precisione.

Ecco l'elemento fondamentale: una pompa dell'olio fornisce portata, mentre i giochi interni del motore determinano la pressione. Come discusso nella sezione sulle tolleranze di gioco, le costruzioni con componenti forgiati tipicamente prevedono giochi nei cuscinetti più ampi per aumentare il flusso volumetrico dell'olio. Ciò significa che la pompa dell'olio originale potrebbe non erogare un volume sufficiente per mantenere una pressione sicura a regimi elevati.

- Pompa dell'olio ad alta portata: Ampi giochi nei cuscinetti o caratteristiche aggiuntive di lubrificazione come gli ugelli per l'irrorazione dei pistoni richiedono una pompa dal flusso maggiore. Una pompa troppo debole provoca bassa pressione e perdita di lubrificazione idrodinamica, ovvero il film d'olio che impedisce il contatto metallo-metallo. Per la maggior parte delle realizzazioni con motore forgiato a piccola cilindrata, l'aggiornamento a una pompa ad alto rendimento è obbligatorio.

- Carter con deflettori: Il controllo dell'olio all'interno del carter è altrettanto critico rispetto alla capacità. Le applicazioni per corse su strada subiscono forze laterali in ogni direzione, mentre nelle gare di accelerazione si hanno carichi di accelerazione costanti. Deflettori, valvole a battente e pannelli direzionali mantengono l'olio intorno al tubo di aspirazione. I carter di tipo T-sump aumentano la capacità senza creare problemi di altezza libera da terra, risultando particolarmente diffusi per i collettori scarico Chevy 350 e per i collettori a tubi lunghi installati sui motori small block 350 dove la profondità del carter è limitata.

- Piastra anti-schizzi: Secondo Engine Builder Magazine, i vassoi paraspruzzi rimuovono l'olio dal perno rotante e lo reindirizzano nel carter, riducendo la resistenza parassita. I vassoi con schermo sono particolarmente efficaci nell'eliminare il film d'olio dal perno, mentre i vassoi lamellari creano una barriera più solida, ideale per applicazioni impegnative come le corse su strada. In entrambi i casi, si ottengono guadagni misurabili di potenza accompagnati da una maggiore affidabilità.

- Tubo di aspirazione migliorato: La maggior parte dei tubi di aspirazione utilizza un diametro di 5/8", anche se alcuni passano a 3/4" per supportare pompe ad alto regime e maggiore portata. Il diametro del tubo influenza direttamente il rischio di cavitazione: è possibile aspirare solo quanto la pressione atmosferica permette. Mantenere un gioco tra 3/8" e 1/2" tra il tubo di aspirazione e il fondo del carter.

- Accumulatore olio (opzionale): Per applicazioni in pista, un accumulatore di tipo Accusump immagazzina ulteriore olio sotto pressione e lo rilascia istantaneamente quando il motore subisce una caduta di pressione. Questo afflusso supplementare di olio previene usura e punti caldi causati anche da una momentanea interruzione del flusso durante curve impegnative o forti decelerazioni.

Requisiti hardware di supporto

Oltre agli aggiornamenti del sistema dell'olio, diverse categorie critiche di miglioramenti del motore devono essere affrontate prima del primo test al banco prova. Queste modifiche variano in base al livello di potenza: un'auto stradale da 450 whp richiede componenti diversi rispetto a un'auto da drag da 800 whp.

- Bulloni per Testata ARP: Con l'aumento della potenza aumenta significativamente la pressione nei cilindri. Questa forza aggiuntiva può causare un leggero sollevamento delle testate dal blocco motore, portando a guarnizioni bruciate. I bulloni originali sono progettati per allungarsi e sopportano solo livelli di potenza di serie. I tiranti ARP garantiscono una forza di serraggio più costante e precisa, fissando saldamente le testate al blocco anche sotto carichi estremi di sovralimentazione o protossido. La coppia corretta varia in base all'applicazione: il materiale ARP 2000 è adatto alla maggior parte delle configurazioni, mentre L19 o Custom Age 625+ sono indicati per applicazioni estreme.

- Aggiornamento Bulloni Biella: I bulloni delle bielle subiscono enormi sollecitazioni a trazione ad ogni giro del motore. Come osservato da Crawford Performance , passare a bulloni di biella in acciaio cromomolibdeno 4340 ad alta resistenza garantisce la forza di serraggio superiore necessaria per mantenere le semigusci di biella saldi a regimi elevati. Questo è un requisito imprescindibile per qualsiasi modifica seria del motore.

- Spine principali: Lo spostamento dei semigusci principali sotto carichi elevati di coppia provoca il danneggiamento dei cuscinetti. Le spine ARP, con specifiche corrette di coppia e allungamento, impediscono lo spostamento dei semigusci e mantengono l'allineamento dell'albero motore. Utilizzare sempre il lubrificante per montaggio specificato dal produttore: la pasta al molibdeno e l'ARP Ultra-Torque producono valori di allungamento diversi a parità di valore di coppia.

- Cuscinetti performanti: I carichi e il calore aumentati in un motore ad alte prestazioni saturano rapidamente i cuscinetti originali. I cuscinetti performanti sono realizzati con materiali superiori e tolleranze più strette per resistere a sollecitazioni estreme. I cuscinetti Clevite serie H o King Racing sono scelte comuni per motori con componenti forgiati.

Considerazioni sul sistema di alimentazione

Maggiore potenza richiede più carburante: non c'è modo di sfuggire a questa realtà. Quando si migliora un sistema di iniezione per un motore 350 Chevy o qualsiasi applicazione sportiva, una fornitura di carburante inadeguata crea condizioni di magra che distruggono anche i componenti forgiati più resistenti.

- Pompa del carburante ad alto flusso: Le pompe del carburante originali supportano generalmente la potenza di serie più un 20-30%. Oltre questa soglia, si rischia di avere condizioni di magra in sovralimentazione o a elevati regimi. Abbinare la capacità di flusso della pompa alla richiesta degli iniettori in base alla potenza desiderata.

- Iniettori potenziati: Iniettori più grandi forniscono il volume di carburante preciso di cui il motore ha bisogno in condizioni di alta sovralimentazione. Calcolare la dimensione degli iniettori in base alla potenza obiettivo, al consumo specifico di carburante e al ciclo di servizio desiderato (tipicamente massimo 80%).

- Collettori e tubazioni del carburante: Iniettori ad alto flusso richiedono un'adeguata alimentazione di carburante. Passare a collettori più grandi e tubi di alimentazione -8 AN previene cali di pressione agli iniettori che causano problemi di distribuzione del carburante da cilindro a cilindro.

- Regolatore di pressione del carburante regolabile: La regolazione fine della pressione di base del carburante permette al tuo tuner di ottimizzare i rapporti aria-carburante in tutto il campo operativo, essenziale per applicazioni sovralimentate in cui la richiesta di carburante varia notevolmente con il carico.

Requisiti del Sistema di Raffreddamento

Un motore preparato che genera più potenza produce anche molto più calore. I sistemi di raffreddamento di serie sono progettati per la potenza originale e si saturano rapidamente durante guida intensa o sessioni in pista.

- Radiatore in alluminio: Passare a un radiatore in alluminio di dimensioni maggiori migliora sia la capacità del liquido di raffreddamento che la dissipazione del calore. Design a doppio o triplo passaggio massimizzano l'efficienza di raffreddamento mantenendo lo stesso ingombro fisico.

- Pompa dell'acqua ad alto flusso: Un flusso maggiore di liquido di raffreddamento allontana più rapidamente il calore dalle pareti dei cilindri. Le pompe dell'acqua elettriche offrono inoltre il vantaggio aggiuntivo di eliminare la resistenza parassita sull'albero motore.

- Olio refrigeratore esterno: Per applicazioni impegnative, un radiatore olio esterno mantiene stabili la temperatura e la viscosità dell'olio. Installalo con un flusso d'aria dedicato, non nascosto dietro il radiatore dove riceverebbe aria già preriscaldata.

- Termostato e By-pass: Un termostato a temperatura più bassa (160-180°F) aiuta a controllare le temperature massime, mentre un sistema di by-pass adeguato garantisce la circolazione del liquido refrigerante anche prima che il termostato si apra.

L'insegnamento dei costruttori esperti è chiaro: il sistema di lubrificazione, l'alimentazione del carburante, la capacità di raffreddamento e la qualità dei fissaggi devono essere considerati tutti come parti integranti di un pacchetto completo di modifiche al motore. Trascurare anche una sola di queste aree crea un punto debole che annulla l'investimento negli interni forgiati. Pianifica e prevedi un budget per queste modifiche sin dall'inizio: non sono optional aggiuntivi, ma componenti obbligatori per una realizzazione affidabile ad alte prestazioni.

Con i sistemi di supporto risolti, l'argomento critico successivo è evitare gli errori comuni che rovinano i motori forgiati prima ancora che raggiungano il loro potenziale. Procedure errate di rodaggio ed errori di installazione causano più guasti ai motori rispetto ai difetti dei materiali.

Errori Comuni e Come Evitare Guasti Costosi

Hai investito migliaia di euro in componenti forgiati di qualità, verificato le specifiche e installato adeguati modifiche di supporto. Ma ecco la scomoda verità: i motori forgiati si guastano più spesso per errori di installazione e un rodaggio improprio che non per difetti del materiale. Quell'insieme rotante costoso che hai montato nel tuo basamento è affidabile solo quanto la tua tecnica di assemblaggio e la pazienza mostrata nelle critiche prime ore di funzionamento.

Che tu stia assemblando un Vortec 5,7 L per l'uso stradale nel fine settimana o un motore dedicato alle corse, comprendere le specifiche del motore Vortec 5,7 e i punti di guasto comuni ti evita di unirti alla schiera di costruttori che hanno distrutto motori prima del loro primo vero utilizzo. Esaminiamo gli errori che rovinano i componenti interni forgiati—e esattamente come evitarli.

Procedure di Rodaggio per Pistoni Forgiati

Il periodo di rodaggio è quello in cui gli anelli dei pistoni si adattano alle pareti dei cilindri, creando la tenuta che determina la compressione, il consumo d'olio e la durata del motore. Affrettare questo processo provoca la formazione di una patina sui cilindri che non garantirà mai una corretta tenuta. Secondo MAHLE Motorsport , è fondamentale che il motore venga rodato correttamente e che gli anelli siano ben assestati per assicurare una lunga durata e le massime prestazioni dai tuoi pistoni e anelli forgiati.

Un eccesso di carburante può rimuovere l'olio dai cilindri e impedire la fase di rodaggio, causando la brunitura dei cilindri. Un cilindro brunito non farà mai sedere correttamente gli anelli, indipendentemente dai chilometri aggiuntivi percorsi con il motore. Esegui bene il rodaggio fin dall'inizio, altrimenti dovrai smontare il motore.

Ecco la sequenza corretta di rodaggio per motori con pistoni forgiati:

- Preparazione Pre-Avvio: Prime il sistema dell'olio prima del primo avvio. Il metodo consigliato è rimuovere il distributore e utilizzare uno strumento di priming della pompa dell'olio ruotando manualmente il motore a mano. In alternativa, utilizzare un serbatoio dell'olio pressurizzato per immettere olio nel porto di pressione, oppure avviare il motore a vuoto (senza candele) fino a quando la pressione dell'olio non si stabilizza.

- Protocollo di Avvio Iniziale: Una volta avviato, aumentare immediatamente e mantenere il regime tra il 25% e il 35% della velocità massima del motore. Per un motore da 8.000 giri/min, significa mantenere tra 2.000 e 2.800 giri/min, evitando il minimo. Verificare che tutti i cilindri stiano funzionando e regolare il tempo e il carburante nel minor tempo possibile.

- Prima Fase di Funzionamento: Fai funzionare il motore per 15-30 minuti variando il regime tra il 25% e il 35% di questo intervallo. Evita a tutti i costi il mantenimento del regime al minimo. Controlla la presenza di rumori anomali, perdite e picchi di temperatura. Arresta immediatamente il motore se si verificano problemi.

- Carico sul motore: Un rodaggio senza carico NON garantirà una corretta messa a fuoco degli anelli. È necessario applicare un carico per aumentare la pressione nei cilindri e forzare gli anelli contro le pareti della canna. Su un veicolo, utilizza una parziale apertura del gas con carichi e regimi variabili per un tragitto di 20-30 minuti prima di passare a delle accelerazioni a pieno carico.

- Accelerazioni a pieno carico (WOT) per il rodaggio: Dopo il primo tragitto, inizia al 25% del regime massimo con un'apertura leggera del gas, accelera a pieno carico fino al 75% del regime massimo, quindi rallenta con freno motore a farfalla chiusa fino a tornare al 25%. Ripeti questo ciclo 5-6 volte per completare la messa a fuoco degli anelli sotto carico.

- Cambi d'olio: Cambiare l'olio e il filtro immediatamente dopo la procedura di avviamento iniziale, quindi nuovamente al termine del rodaggio sotto carico. Passare all'olio sintetico solo dopo che gli anelli si sono completamente assestati—di norma dopo oltre 100 miglia per veicoli stradali o al termine di una sessione completa di allenamento per applicazioni da corsa.

Errori di installazione che causano guasti

Secondo Allied Motor Parts , i guasti degli anelli dei pistoni si verificano spesso a causa di errori durante il processo di installazione—anche l'errore più piccolo può avere conseguenze catastrofiche. Questi stessi principi si applicano alle bielle, ai cuscinetti e a ogni altro componente del vostro gruppo rotante.

Guasti nell'installazione degli anelli dei pistoni

- Ordine errato degli anelli: Ogni anello ha un ruolo specifico e l'ordine di installazione è fondamentale. L'anello di compressione superiore, l'anello di compressione secondario e l'anello raschiaolio devono essere montati nelle posizioni corrette. Installarli in ordine sbagliato provoca scarsa compressione, aumento del consumo d'olio e danni al motore.

- Fessure degli anelli non allineate: I giochi delle estremità degli anelli non devono mai essere allineati tra loro una volta installati. Se lo fossero, i gas di combustione fuoriuscirebbero attraverso i giochi allineati, causando una riduzione della compressione e una perdita di potenza. Posizionare i giochi sfalsati a 120° l'uno dall'altro lungo la circonferenza del pistone.

- Gioco terminale errato: Un gioco troppo stretto provoca il contatto degli anelli tra loro per effetto del calore, con possibile rottura dell'anello o rigature nei cilindri. Un gioco troppo ampio permette la fuoriuscita dei gas di combustione. Limare sempre gli anelli secondo le specifiche tecniche: non dare mai per scontato che siano corretti direttamente dalla confezione.

- Anelli sovrapposti: Installare gli anelli in modo che si sovrappongano crea un'eccessiva frizione, surriscaldamento e usura accelerata. Ogni anello deve essere posizionato in modo indipendente nella propria sede.

- Installazione al contrario: Gli anelli hanno orientamenti specifici indicati da punti, scritte o smussature. Installarli al contrario causa problemi di controllo dell'olio e un consumo eccessivo. Verificare sempre l'orientamento prima di inserire gli anelli nelle sedi.

- Dimensione errata dell'anello: Utilizzare anelli non corrispondenti alla misura del cilindro ne garantisce il malfunzionamento. Anelli troppo piccoli non garantiranno la tenuta; anelli troppo grandi causano attrito e surriscaldamento. Verificare la compatibilità tra anello e cilindro prima dell'installazione.

Errori relativi a biella e bronzina

- Riutilizzo di bulloni a coppia controllata: Molti bulloni originali della biella sono progettati per allungarsi una sola volta. Riutilizzarli comporta il rischio di rottura sotto carico. Sostituirli sempre con nuovi bulloni ARP o equivalenti, certificati per l'uso previsto.

- Sequenza di serraggio errata: I bulloni devono essere serrati secondo la sequenza e gli incrementi corretti. Passare direttamente al valore finale di coppia deforma il coperchio e crea fori dei cuscinetti ovalizzati.

- Installazione a secco delle bronzine: Le bronzine devono essere ricoperte di grasso per montaggio prima dell'installazione. Le bronzine a secco si rigano immediatamente al primo avvio, anche con un sistema oleodinamico preparato.

- Contaminazione da detriti: Un singolo pezzo di sporco o truciolo metallico tra la bronzina e la sede della biella crea un punto alto che concentra il carico e provoca un guasto precoce. È obbligatoria un'accuratezza maniacale nella pulizia.

- Coperchi della biella non abbinati: I coperchi delle bielle vengono lavorati come coppia unica insieme alla specifica biella. Montare coperchi su una biella errata crea fori fuori tondo che distruggono i cuscinetti sotto carico.

Errori nell'ambiente di assemblaggio

- Ambiente di lavoro contaminato: L'assemblaggio del motore richiede un ambiente pulito. Polvere, particelle metalliche e detriti possono penetrare nei cuscinetti e nelle sedi degli anelli, causando usura accelerata e possibili grippaggi.

- Lubrificazione insufficiente: Utilizzare grasso denso per l'assemblaggio sulle superfici di contatto degli anelli impedisce un corretto posizionamento. MAHLE avverte specificamente: NON UTILIZZARE grasso o olio denso per l'assemblaggio su alcun componente a contatto con gli anelli o il cilindro. È sufficiente un sottile strato di olio convenzionale per la rodatura.

- Montaggio a spirale degli anelli: Non montare mai gli anelli in modo "a spirale" sul pistone, poiché ciò li deforma e indebolisce. Utilizzare pinze apposite per il montaggio degli anelli, che li espandano in modo uniforme.

- Saltare i passaggi di verifica: Non verificare i giochi dei cuscinetti, i giochi degli anelli e i giochi tra pistoni e pareti prima del montaggio finale crea problemi che non si evidenzieranno fino al verificarsi di un guasto. Misurate tutto due volte prima di chiudere il motore.

L'andamento comune a tutti questi guasti è chiaro: l'impazienza e le supposizioni causano più danni ai motori di quanto non facciano i componenti difettosi. Un albero a camme di livello 3 o un kit per camma 6.0 Vortec upgrade di livello 3 non significano nulla se il basamento si rompe a causa di un montaggio affrettato. Prendetevi il tempo necessario per i punterie del 350 small block, verificate che le candele per applicazioni 5.7 Vortec siano correttamente distanziate, e considerate ogni fase di assemblaggio come fondamentale.

Ora che sono noti i procedimenti di rodaggio e le insidie da evitare in fase di installazione, la considerazione successiva è di carattere pratico: come pianificare il budget per diversi livelli di costruzione senza compromettere l'affidabilità? Analizziamo le aspettative di costo realistiche per applicazioni stradali, per uso weekend e per competizione completa.

Pianificazione del budget per diversi livelli di costruzione

Hai assimilato le specifiche tecniche, verificato i tuoi componenti e compreso le modifiche di supporto necessarie. Ora arriva la domanda che determina se il tuo progetto andrà in porto: quanto costerà e dove dovresti investire i tuoi soldi? La differenza tra un build affidabile con componenti forgiati e un motore mal assortito dipende spesso dall'allocazione del budget, non solo dal totale speso.

Che tu stia cercando un blocco motore in vendita per partire da zero o che stia aggiornando un motore esistente, una pianificazione realistica del budget evita la trappola comune di acquistare componenti premium in un settore tagliando sul resto. Abbinare un blocco 6.4 Hemi a cuscinetti economici non ha senso, così come un blocco IAG a un sistema di alimentazione originale. Analizziamo cosa richiede effettivamente ciascun livello di progetto.

Livelli di budget per progetti di potenziamento stradale

Le motorizzazioni per uso stradale rappresentano il punto ideale per la maggior parte degli appassionati: potenza sufficiente per essere entusiasmanti, senza i requisiti di manutenzione di un motore da corsa dedicato. Secondo Crawford Performance , il costo medio per un motore completamente costruito può variare tra $8.000 e $12.000, comprendendo componenti interni di alta qualità, servizi del reparto macchine, assemblaggio professionale e la messa a punto finale.

Ma questo è solo il motore. Il vostro budget totale per il progetto deve includere le modifiche accessorie discusse in precedenza, e questi costi aumentano rapidamente. Ecco dove i costruttori di motori per uso stradale dovrebbero concentrare gli investimenti:

- Investire con forza: Pistoni e bielle forgiati di produttori affidabili. Sono questi i componenti sottoposti direttamente alle sollecitazioni delle forze di combustione. Componenti interni economici si rompono; componenti interni di qualità resistono.

- Non lesinare: Lavorazione meccanica e assemblaggio professionale. Secondo Crawford Performance, i servizi del reparto macchine vanno tipicamente da 800 a 1.200 USD, mentre l'installazione professionale aggiunge da 1.500 a 3.000 USD. Questo lavoro di precisione garantisce che ogni componente si adatti e funzioni esattamente come progettato.

- Bilancia Costo e Prestazioni: bielle in acciaio 4340 invece che in 300M per la maggior parte delle applicazioni stradali. La differenza di resistenza è rilevante solo a livelli estremi di potenza che la maggior parte delle auto stradali non raggiunge mai.

- Risparmia in modo strategico: Blocchi motore usati in vendita vicino a me possono fornire ottimi punti di partenza se correttamente ispezionati. Un blocco usato di qualità in buone condizioni costa significativamente meno di uno nuovo, offrendo risultati identici dopo la lavorazione.

La configurazione street di livello 1—pistoni forgiati, bielle, componenti ARP e cuscinetti di qualità—rientra tipicamente nella fascia di prezzo da 6.000 a 8.000 USD, compreso il montaggio. Questa soluzione crea una base in grado di gestire in modo affidabile da 400 a 450 cavalli al retrotreno per guida quotidiana e occasionali utilizzi sportivi.

Strategia di investimento per il pilota del weekend

I piloti del weekend affrontano una sfida particolare: il motore deve resistere all'uso in pista, ma rimanere utilizzabile su strada. Ciò significa investire in componenti in grado di sopravvivere a ripetuti cicli termici e a regimi elevati, mantenendo al contempo una guidabilità accettabile.

Secondo Crawford Performance, le realizzazioni Stage 2 progettate per la durata sotto pressione agonistica rientrano generalmente in una fascia compresa tra 8.000 e 12.000 dollari. L'investimento aggiuntivo riguarda i componenti che si guastano per primi in caso di sollecitazione prolungata:

- Raffreddamento potenziato: Un radiatore più grande e un dissipatore dell'olio esterno prevengono il surriscaldamento che può distruggere i motori durante sessioni prolungate in pista

- Sistema dell'olio migliorato: Carter bafflato, pompa ad alto rendimento e accumulatore di tipo accusump mantengono la pressione durante curve impegnative

- Trazione rinforzata: Frizione ad alte prestazioni e possibili aggiornamenti del cambio per gestire ripetuti spunti

La differenza fondamentale rispetto alle auto stradali? Il margine. I piloti del weekend hanno bisogno di componenti certificati al 20-30% in più rispetto al livello di potenza desiderato. Questo margine aggiuntivo compensa lo stress accumulato durante le sessioni in pista, che le auto stradali non affrontano mai.

Priorità di investimento per competizioni complete

Quando l'obiettivo è la competizione, la ripartizione del budget cambia drasticamente. Secondo Crawford Performance, realizzare un motore su misura per gare può superare facilmente i 16.000 dollari solo per il motore, e questo senza includere sistemi ausiliari, trasmissione o preparazione del telaio.

A questo livello, migliorare la potenza passa attraverso l'ottimizzazione di ogni singolo componente, piuttosto che la ricerca del rapporto qualità-prezzo. Gli aggiornamenti per prestazioni del 6.4 Hemi destinati a competizioni serie richiedono:

- Materiali di qualità superiore: bielle in acciaio 300M, pistoni in alluminio 2618, alberi motore in acciaio billetterizzato—niente compromessi sui componenti dell'insieme rotante

- Lavorazione di precisione: Teste con lavorazione CNC sui condotti, tolleranze verificate con precisione (blueprinted) e gruppi bilanciati entro 1 grammo

- Integrazione completa del sistema: Gestione autonoma del motore, acquisizione dati e taratura professionale calibrata specificamente per la tua combinazione

Le realizzazioni per competizione richiedono anche una pianificazione dei costi ricorrenti. I motori sottoposti a regimi elevati prolungati necessitano di smontaggi e ispezioni più frequenti. Prevedi un budget per i materiali di consumo—cuscinetti, anelli e guarnizioni—che vengono sostituiti regolarmente come intervento di manutenzione anziché attendere il guasto.

Confronto tra livelli di realizzazione e guida all'investimento

La tabella seguente fornisce un quadro universale per la pianificazione del budget in base a diversi obiettivi di realizzazione. Queste cifre rappresentano range tipici basati su dati della comunità e stime di costruttori professionisti—i tuoi costi specifici potranno variare in base alla piattaforma del motore, alle scelte dei componenti e alle tariffe locali della manodopera.

| Livello di Realizzazione | Potenza Obiettivo (WHP) | Componenti Interni Principali | Modifiche di Supporto | Lavorazioni Meccaniche e Assemblaggio | Range Totale di Investimento |

|---|---|---|---|---|---|

| Prestazioni Stradali (Livello 1) | 400-500 | Pistoni forgiati, bielle in acciaio 4340, cuscinetti di qualità, componenti ARP | Pompa del carburante, aggiornamenti base del sistema di raffreddamento | Lavorazione standard, assemblaggio professionale | $6,000-$8,000 |

| Weekend Warrior (Livello 2) | 500-650 | Gruppo rotante forgiato, pompa dell'olio potenziata, frizione sportiva | Carter baffles, olio refrigerante, radiatore più grande, aggiornamento sistema carburante | Fresatura di precisione, rilievo tecnico dettagliato | $8,000-$12,000 |

| Pista Dedicata (Livello 3) | 650-800 | Interni forgiati premium, albero motore profilato, componenti leggeri | Sistema completo dell'olio, opzione carter secco, sistema carburante da corsa | Lavorazioni CNC, bilanciamento con tolleranze strette | $12,000-$16,000 |

| Corsa Completa (Livello 4) | 800+ | Componenti in billet o 300M, blocco con canne, testate preparate | ECU stand-alone, acquisizione dati, aggiornamento completo del gruppo propulsivo | Progettazione esperta, assemblaggio conforme alle specifiche da corsa | $16,000+ |

| Ricostruzione standard (OEM+) | Stock-350 | Monoblocco OEM, cuscinetti migliorati, tiranti testa ARP | Minimo—affronta i punti deboli noti | Assemblaggio professionale con attenzione ai dettagli | $3,000-$5,000 |

Dove investire rispetto a dove risparmiare

I vincoli di bilancio impongono decisioni difficili. Ecco la gerarchia seguita dai costruttori esperti:

Mai trascurare:

- Qualità delle bielle: il cedimento della biella distrugge tutto

- Assemblaggio professionale: un'installazione impropria annulla il valore di componenti premium

- Taratura: una cattiva taratura rovina i motori indipendentemente dalla qualità dei componenti

- Viti di fissaggio: i componenti ARP sono indispensabili in qualsiasi progetto serio

Accettabile risparmiare su:

- Reperimento del basamento: un basamento usato correttamente ispezionato si lavora altrettanto bene di uno nuovo

- Premi di marca: i produttori di fascia media spesso utilizzano forgiati identici a quelli dei marchi top di gamma

- Finiture estetiche: i coperchi delle valvole lucidati non aumentano la potenza

Un aspetto spesso trascurato nella pianificazione del budget: i fondi di riserva. Crawford Performance consiglia di mettere da parte dal 10% al 15% del costo totale stimato per far fronte a imprevisti durante lo smontaggio. Quella fessura nell'archetto principale o l'albero a camme usurato che non conoscevi comportano costi aggiuntivi e ritardi. Avere una riserva economica evita interruzioni del progetto e scelte compromesse sui componenti a lavoro avviato.

Una volta definito un budget realistico, l'ultimo tassello del puzzle è garantire un'esecuzione di qualità, il che significa saper collaborare efficacemente con officine specializzate e valutare attentamente i fornitori prima di investire i tuoi soldi guadagnati con fatica.

Collaborare con Officine Meccaniche e Fornitori Qualificati

Hai stabilito il tuo budget e selezionato componenti di qualità. Ma è qui che molti progetti prendono una piega sbagliata: il passaggio tra l'acquisto dei componenti e l'ottenimento di un motore finito e affidabile. Che tu sia un costruttore fai-da-te che gestisce tutto autonomamente o che consegni il tuo basamento a un'officina specializzata, comprendere come comunicare le specifiche e verificare la qualità a ogni fase fa la differenza tra un progetto riuscito e una costosa delusione.

Il rapporto tra te, la tua officina meccanica e i tuoi fornitori di componenti forma una catena della qualità. Un singolo anello debole — tolleranze mal comunicate, componenti non controllati all'arrivo o fasi di verifica saltate — può generare problemi che emergono nel momento peggiore possibile. Vediamo esattamente come gestire questi rapporti per migliorare le prestazioni del motore.

Comunicare con la tua officina meccanica

Le officine meccaniche per motori variano notevolmente per capacità ed esperienza. Un'officina specializzata in attrezzature agricole opera in modo molto diverso rispetto a una che costruisce motori da competizione. Secondo PEKO Precision Products, i clienti OEM valutano solitamente le officine su più dimensioni: capacità delle macchine, strategia di processo, sistemi di qualità e solidità aziendale. Lo stesso schema di valutazione si applica quando si sceglie il proprio meccanico per motori.

Prima di consegnare il basamento e i componenti, stabilisci una comunicazione chiara su questi punti fondamentali:

- Giusti di Gioco Target: Fornisci specifiche scritte per i giuochi tra pistone e parete, cuscinetti e fine corsa degli anelli in base alla tua applicazione (strada, pista o gara). Non dare per scontato che l'officina conosca i tuoi obiettivi di potenza: indicarli esplicitamente.

- Requisiti di finitura superficiale: Specifica il tipo di rugositá e l'angolo della trama incrociata (crosshatch) appropriati per il tuo set di anelli. Gli anelli in molibdeno richiedono finiture superficiali diverse rispetto a quelli in ghisa duttile.

- Altezza della Testata e Preferenza Zero-Deck: Comunicare se si desidera che il monoblocco venga lavorato per ottenere una posizione del pistone a zero-deck e lo spessore della guarnizione compressa desiderato.

- Specifiche di bilanciamento: Fornire il calcolo del peso fittizio (bobweight) per il proprio gruppo rotante e indicare la tolleranza di bilanciamento richiesta (tipicamente compresa tra 1 e 2 grammi per costruzioni performanti).

- Aspettative relative alla documentazione: Richiedere registrazioni scritte di tutte le misure finali: diametri dei cilindri, diametri dei supporti degli alberi, altezza della piastra e risultati del bilanciamento. Questa documentazione risulta inestimabile per riferimenti futuri e per la risoluzione di problemi.

I laboratori professionali utilizzano sistemi MRP o ERP completi per tracciare lavori, ricambi e specifiche. Chiedere come il proprio progetto verrà documentato e seguito durante tutto il processo. Un'officina incapace di spiegare chiaramente il proprio flusso di lavoro probabilmente non ha la disciplina necessaria per garantire la precisione richiesta da un motore con componenti forgiati.

Che tu stia collaborando con un'officina specializzata Volkswagen per un progetto raffreddato ad aria o con uno specialista di motori V8 nazionali, i principi di comunicazione rimangono identici. Specifiche chiare e scritte evitano discussioni del tipo "Pensavo intendessi...", che ritardano i progetti e ne compromettono i risultati.

Cosa verificare al ricevimento delle parti

I componenti che arrivano presso il tuo domicilio o la tua officina richiedono un controllo immediato, prima ancora che entrino nel processo di assemblaggio. Secondo Singla Forging , l'assicurazione della qualità nella forgiatura enfatizza la prevenzione dei difetti controllando le variabili durante tutto il ciclo di vita, e non semplicemente rilevando i problemi alla fine.

La tua ispezione in ingresso dovrebbe verificare:

- Certificazione del materiale: Richiedi e verifica le certificazioni di laminazione che confermano la specifica dell'lega, la composizione chimica e le proprietà meccaniche. I fornitori affidabili forniscono questa documentazione senza esitazione.

- Ispezione visiva: Esaminare ogni componente alla ricerca di sovrapposizioni da forgiatura, crepe superficiali, porosità o difetti di lavorazione. Passare l'unghia lungo le superfici critiche: qualsiasi irregolarità richiede un'indagine.

- Verifica dimensionale: Verificare casualmente le dimensioni critiche rispetto alle specifiche. Diametro del pistone, lunghezza della biella, dimensioni dei perni e disposizione dei fori delle viti devono corrispondere alle specifiche pubblicate entro le tolleranze consentite.

- Documentazione Abbinamento Peso: Verificare che i pistoni e le bielle siano forniti con pesi documentati che dimostrino una corrispondenza entro le tolleranze specificate (tipicamente 1-2 grammi).

- Completezza Componenti: Confermare che tutti gli elementi di fissaggio, bocce, perni e componenti ausiliari siano inclusi e corretti per l'applicazione prevista.

- Condizione dell'imballaggio: Segnalare eventuali danni durante il trasporto all'imballaggio che potrebbero indicare problemi di manipolazione capaci di compromettere l'integrità dei componenti.

Non aspettare il giorno del montaggio per scoprire parti mancanti o discrepanze nelle specifiche. Ispezionare tutto immediatamente al ricevimento, finché si ha ancora tempo per risolvere eventuali problemi con il fornitore.

Punti di Controllo della Qualità

L'assicurazione della qualità non termina quando i componenti superano il controllo in entrata. Secondo le migliori pratiche del settore, l'implementazione di punti di controllo durante tutto il processo di produzione consente di individuare i problemi prima che si trasformino in guasti catastrofici.

L'approccio più efficace rispecchia quanto descritto da Singla Forging come ispezione in-process abbinata al controllo statistico del processo: monitorare la stabilità ed intervenire correttivamente prima che si verifichino difetti. Nel tuo assemblaggio motore, ciò si traduce in punti di verifica a ogni fase di montaggio:

- Verifica Pre-Montaggio: Al termine delle lavorazioni meccaniche, rilevare nuovamente tutte le dimensioni critiche. Verificare che i giochi dei cuscinetti, i giochi tra pistoni e pareti e gli spessori degli anelli corrispondano alle tue specifiche tecniche, non semplicemente "entro la tolleranza", ma entro la gamma specificata per la tua applicazione.

- Controllo di Montaggio Provvisorio: Assemblare il block corto senza serraggio finale per verificare l'adattamento e la rotazione dei componenti. L'albero motore deve ruotare liberamente a mano con i cuscinetti montati. Ogni resistenza indica un problema che richiede indagine.

- Verifica della coppia: Utilizzare chiavi dinamometriche calibrate e seguire esattamente le sequenze del produttore. Per i dispositivi di fissaggio a stiramento, verificare lo stiramento mediante un comparatore per bulloni della biella piuttosto che affidarsi esclusivamente ai valori di coppia.

- Test di Rotazione: Dopo ogni fase principale di assemblaggio (serraggio dei supporti principali, installazione delle bielle, montaggio delle testate), verificare che il motore ruoti liberamente. Un'inserzione progressiva indica un errore di assemblaggio.

- Documentazione finale: Registrare tutte le specifiche finali di assemblaggio, i valori di coppia e le misure di gioco. Questo crea una linea guida per futuri smontaggi e identifica eventuali variazioni nel tempo.

Valutazione dei Fornitori di Componenti Forgiati

Non tutti i fornitori di forgiati mantengono standard di qualità uguali. Quando si valutano potenziali fornitori per i componenti del vostro gruppo rotante, cercare indicatori di disciplina produttiva che prevedano una qualità costante.

Gli standard emergenti nella qualità della forgiatura enfatizzano diverse certificazioni e capacità chiave:

- Certificazione IATF 16949: Questo standard di gestione della qualità automobilistica indica un rigoroso controllo dei processi e una disciplina nel miglioramento continuo. Fornitori come Tecnologia del metallo di Shaoyi (Ningbo) mantengono la certificazione IATF 16949, dimostrando l'approccio sistematico alla qualità che ci si deve aspettare dai fornitori di componenti forgiati.

- Capacità ingegneristiche interne: I fornitori dotati di team ingegneristici interni possono soddisfare requisiti personalizzati, verificare progetti e risolvere problemi senza dover ricorrere a terze parti. Questa capacità diventa fondamentale quando il vostro progetto richiede specifiche non standard.

- Disponibilità di prototipazione rapida: La capacità di produrre rapidamente componenti prototipo indica flessibilità e reattività produttiva. I fornitori di qualità possono consegnare parti prototipo in soli 10 giorni una volta confermate le specifiche.

- Sistemi di tracciabilità: La tracciabilità completa dalla materia prima al componente finito è diventata un'aspettativa nella forgiatura di qualità. I record digitali e i sistemi avanzati di marcatura rafforzano la responsabilità lungo tutta la catena di approvvigionamento.

- Capacità di prova non distruttiva: Cercate fornitori che eseguano test ad ultrasuoni, ispezioni con particelle magnetiche o test con liquidi penetranti come prassi standard, non solo su richiesta del cliente.

- Simulazione del processo: Le moderne operazioni di forgiatura utilizzano strumenti di simulazione per prevedere il flusso del materiale, il riempimento degli stampi e le potenziali zone di difetto prima dell'inizio della produzione, riducendo i problemi di qualità ancor prima che si verifichino.

Anche le considerazioni geografiche sono importanti per la logistica. Fornitori situati vicino a porti marittimi importanti, come il porto di Ningbo in Cina, offrono approvvigionamenti più efficienti e consegne più rapide per ordini internazionali. Comprendere la posizione del proprio fornitore e le sue capacità di spedizione aiuta a pianificare tempistiche realistiche per il progetto.

Collaborare con officine specializzate in prestazioni motoristiche C & D

Per chi si rivolge a officine professionali invece di realizzare da sé il montaggio, i principi di comunicazione e verifica sono ancora più cruciali. Si sta affidando un investimento a qualcun altro, quindi stabilire fin dall'inizio aspettative chiare previene controversie in futuro.

Fornisca al suo assemblatore:

- Documentazione completa dei fornitori dei componenti, inclusa la certificazione dei materiali e i record di abbinamento del peso

- Specifiche scritte per tutti i giochi meccanici, non solo indicazioni generiche come "stradale" o "corsa"

- Il pacchetto di documentazione che si aspetta al termine del lavoro—quali misurazioni e registrazioni desidera ricevere indietro

- Una tempistica chiara per punti di controllo comunicativi in cui venga aggiornato sull'avanzamento e su eventuali problemi riscontrati

Officine professionali che gestiscono testate LS3 con porti modificati, i migliori collettori di scarico per un motore small block 350 e assemblaggi completi dell'albero motore dovrebbero accogliere positivamente questo livello di dettaglio. Le officine che rifiutano richieste di documentazione o che non sanno spiegare il loro processo di qualità meritano diffidenza.

L'investimento che hai fatto in componenti forgiati di qualità merita un processo di assemblaggio all'altezza. Verifica le credenziali del tuo officina, stabilisci una comunicazione chiara e mantieni punti di controllo della qualità durante tutta la fase di costruzione. È questa disciplina — più di ogni singola scelta dei componenti — a determinare se il tuo motore offrirà anni di prestazioni affidabili o diventerà una costosa lezione sull'importanza di non tagliare i ponti.

Dopo aver esaminato la valutazione dei fornitori e i processi di qualità, abbiamo trattato quasi tutti gli aspetti fondamentali per realizzare con successo un motore con componenti forgiati. Riassumiamo ora tutto in un elenco di controllo finale, un riferimento rapido che potrai utilizzare dalla pianificazione iniziale fino al primo collaudo sicuro al banco prova.

Elenco Finale e Costruzione con Sicurezza

Hai assimilato nove capitoli di specifiche tecniche, qualità dei materiali, requisiti di tolleranza e protocolli di verifica della qualità. Ora è il momento di consolidare tutto in un quadro operativo a cui poter fare riferimento, dalla pianificazione iniziale fino al primo collaudo sicuro al banco prova. Comprendere cos'è un motore con parti forgiati e come aumentare la potenza del motore non serve a nulla se non si è in grado di agire in modo sistematico.

Questa sezione finale sintetizza l'intero elenco dei componenti interni forgiati in una serie di passaggi d'azione prioritari. Che tu abbia appena iniziato a informarti sui miglioramenti del motore dell'auto o che tu sia a pochi giorni dall'assemblaggio, questi punti di controllo riassuntivi garantiscono che nulla venga trascurato.

Il tuo Riassunto di Verifica Pre-Assemblaggio

Prima di apportare qualsiasi modifica al motore, verifica attentamente questi punti essenziali che distinguono i progetti riusciti dai costosi insuccessi:

- Certificazione del materiale: Confermare la documentazione dell'acciaio 4340 o 300M per bielle e alberi motore; verificare le specifiche in alluminio 2618 o 4032 per i pistoni con certificazioni del produttore