- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Perché la Scelta tra Fibra di Carbonio Forgiata e Alluminio Forgiato è Importante per la Tua Azienda

Time : 2026-01-15

Lo Scontro Definitivo Tra Due Materiali Prestazionali Premium

Ti trovi a un bivio che separa le prestazioni buone da quelle eccezionali. Che tu stia aggiornando la tua sportbike, costruendo un veicolo ad alte prestazioni o acquistando componenti per applicazioni aerospaziali, la scelta tra fibra di carbonio forgiata e alluminio forgiato può determinare il successo del tuo progetto. Ma ecco ciò che la maggior parte dei confronti trascura: questi due materiali condividono la parola "forgiato", ma vengono realizzati attraverso filosofie produttive completamente diverse.

Perché il Confronto Forgiato vs Forgiato è Importante

Quando si confronta la fibra di carbonio con l'alluminio nelle loro forme forgiati, non si stanno semplicemente confrontando due materiali. Si stanno valutando due approcci ingegneristici distinti che offrono prestazioni elevate attraverso percorsi fondamentalmente diversi. La maggior parte dei confronti online raggruppa insieme tutti i tipi di fibra di carbonio o tratta l'alluminio come un'unica categoria. Questo è un errore che potrebbe costarvi migliaia di euro e compromettere i risultati.

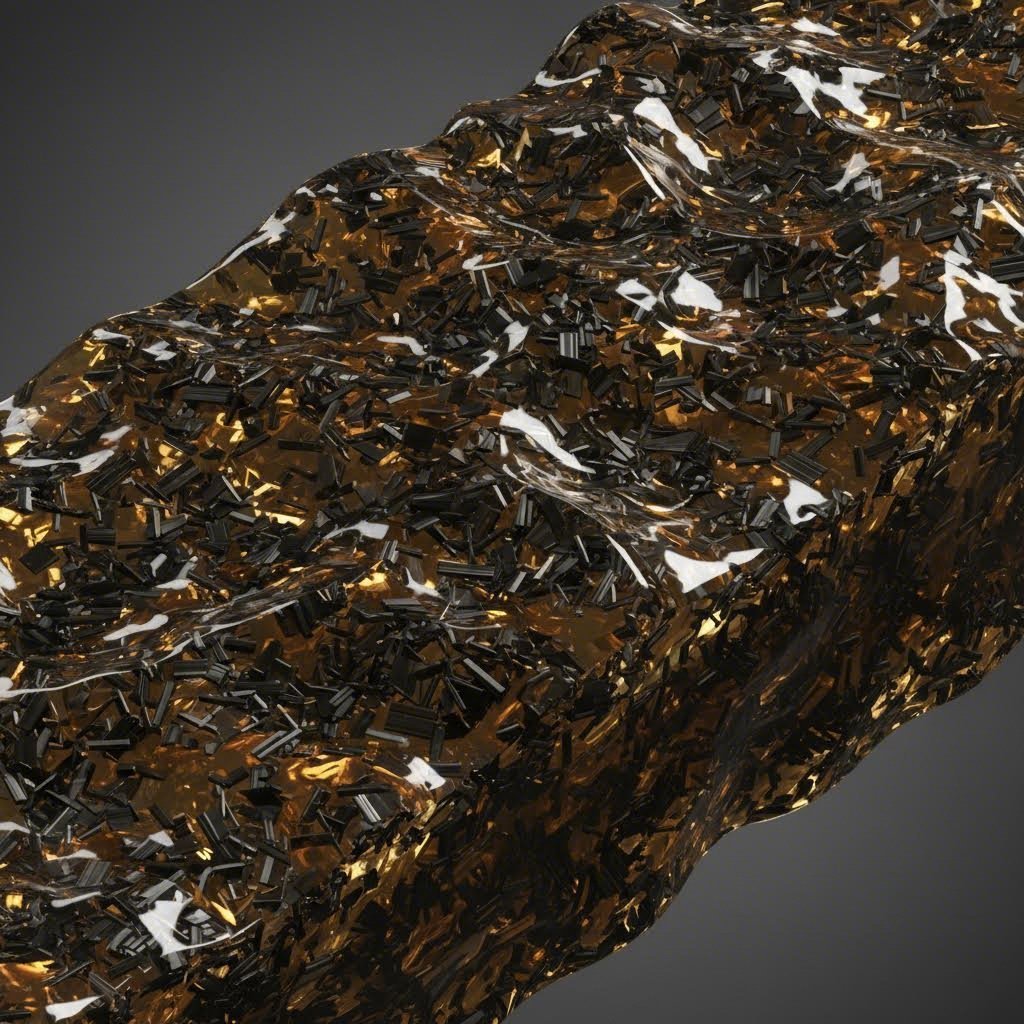

La fibra di carbonio forgiata prevede una stampaggio per compressione in cui fibre di carbonio tritate vengono mischiate con resina e compresse ad alta temperatura e pressione. Questo processo crea quell'aspetto marmorizzato caratteristico che probabilmente avete visto su piastre e componenti in fibra di carbonio di fascia alta. Secondo Easy Composites , il processo di compressione aiuta a espellere aria e resina in eccesso, generando componenti solidi e ad alte prestazioni con resistenza in tutte le direzioni.

L'alluminio forgiato, d'altra parte, utilizza la forgiatura a matrice per comprimere billette di metallo solido sotto pressione estrema. Questo processo allinea la struttura del grano, rendendolo molto più resistente rispetto alle alternative in alluminio fuso.

Comprendere due diverse filosofie di forgiatura

Pensatela così: il carbonio forgiato crea resistenza attraverso la chimica del composito, mentre l'alluminio forgiato la ottiene tramite trasformazione metallurgica. Nessuno dei due approcci è universalmente "migliore". Ognuno si distingue in scenari specifici in base alle vostre priorità.

Durante questo confronto, valuteremo questi materiali premium in base ai fattori che realmente contano per le applicazioni pratiche:

- Rapporto resistenza-peso: Dove ogni grammo conta

- Considerazioni sul costo: Investimento Iniziale Contro Valore a Lungo Termine

- Riparabilità: Cosa succede quando le cose vanno storte

- Proprietà termiche: Gestione del calore in condizioni gravose

- Adattabilità all'applicazione: Abbinare il materiale allo scopo

Alla fine, saprai esattamente in quali casi ha senso utilizzare il carbonio forgiato rispetto alle alternative in fibra di carbonio, perché la scelta tra alluminio e fibra di carbonio non è una decisione semplice in cui vince solo uno dei due, e come abbinare questi materiali alle tue specifiche esigenze applicative.

Come abbiamo valutato questi materiali premium

Sembra complicato? Confrontare in modo equo il carbonio forgiato con l'alluminio forgiato richiede qualcosa di più che scegliere un preferito e basarsi solo su quello. È necessario un quadro strutturato che tenga conto del comportamento reale di ciascun materiale in condizioni operative reali. Proprio ciò che abbiamo sviluppato qui.

Prima di addentrarci nelle specifiche, riconosciamo un aspetto importante: questi materiali rispondono a esigenze diverse. Comprendere il costo della fibra di carbonio insieme alla sua densità ti fornisce solo una parte dell'immagine. Devi anche considerare quanto è resistente la fibra di carbonio nella tua specifica applicazione e se la sua struttura unica in fibra di carbonio offra vantaggi effettivamente sfruttabili.

Il nostro quadro di confronto

Abbiamo basato la nostra valutazione su sei criteri fondamentali che risultano più rilevanti nella scelta tra questi materiali premium. A differenza dei confronti che si concentrano su un singolo parametro, questo schema offre una visione completa delle prestazioni:

- Proprietà meccaniche: Resistenza a trazione, modulo di elasticità e resistenza alla fatica sotto carichi ciclici

- Rapporti Peso-Resistenza: Calcoli della resistenza specifica che tengono conto delle differenze di densità

- Prestazioni termiche: Conducibilità termica, capacità di dissipazione e tolleranza alle temperature

- Complessità produttiva: Requisiti produttivi, necessità di attrezzature e fattori di scalabilità

- Analisi dei Costi: Costi delle materie prime, costi di lavorazione e costo totale di possesso

- Adattabilità all'uso reale: Come si comporta ciascun materiale in applicazioni reali

Questo approccio si differenzia dai tipici confronti disponibili online. Molti articoli trattano il confronto tra fibra di carbonio e vetro come intercambiabile con quello dell'alluminio. Non lo è. Ogni categoria di materiale presenta proprietà distinte che richiedono standard di valutazione separati.

Principali metriche di prestazione spiegate

Analizziamo cosa significano effettivamente queste metriche per il tuo processo decisionale.

Resistenza specifica rappresenta il rapporto resistenza-peso di un materiale. Secondo una ricerca della Scuola di Ingegneria della Grand Valley State University , la resistenza specifica è pari alla resistenza a trazione o al limite elastico diviso per la densità del materiale. Un materiale con elevata resistenza specifica offre ottime prestazioni senza aggiungere peso inutile. Questa metrica si rivela particolarmente utile quando si confrontano materiali con densità molto diverse.

Modulo specifico indica la rigidità in relazione al peso. La stessa ricerca dimostra che i metalli presentano generalmente valori di modulo specifico più elevati rispetto ai polimeri, il che significa che sono meno soggetti a deformazioni sotto stress equivalenti. Ciò influisce direttamente sul comportamento dei componenti sotto carico.

Quando si valutano i processi di forgiatura, ricordare queste differenze fondamentali:

- Forgiatura in fibra di carbonio: La stampaggio a compressione combina filamenti di carbonio tagliati con resina sotto calore e pressione. Questo crea proprietà isotropiche con resistenza distribuita in modo uniforme in tutte le direzioni.

- Forgiatura in alluminio: La forgiatura a matrice comprime billette metalliche solide sotto pressione estrema, allineando la struttura del grano per una resistenza direzionale migliorata rispetto alle alternative fuse.

La distinzione è importante perché i confronti tra fibra di carbonio e fibra di vetro spesso ignorano completamente queste differenze di lavorazione. I materiali forgiati si comportano diversamente rispetto ai loro equivalenti non forgiati, e questa differenza si riflette in ogni parametro prestazionale che esamineremo.

Stabilito questo quadro, possiamo ora esaminare nel dettaglio ciascun materiale, partendo da un'analisi approfondita delle caratteristiche e capacità uniche della fibra di carbonio forgiata.

Analisi Approfondita e Valutazione delle Prestazioni della Fibra di Carbonio Forgiata

Immagina di tenere in mano un componente che è fino al 70% più leggero rispetto al suo equivalente in acciaio, pur offrendo una resistenza paragonabile. Questa è la promessa della fibra di carbonio ottenuta mediante stampaggio a compressione. Ma per comprendere esattamente come questo materiale raggiunga proprietà così straordinarie, è necessario andare al di sotto della sua caratteristica superficie marmorizzata.

La fibra di carbonio forgiata, nota anche come composito forgiato, rappresenta un approccio radicalmente diverso ai materiali in fibra di carbonio. A differenza della tradizionale fibra di carbonio tessuta, che si basa su strati accuratamente sovrapposti di tessuto in fibra continua, questa variante segue un percorso più non convenzionale verso le prestazioni.

Il vantaggio dello stampaggio a compressione

Il processo produttivo inizia con filamenti di carbonio tagliati in brevi segmenti, tipicamente compresi tra 5 e 50 millimetri di lunghezza. Secondo RC Wing , questi frammenti vengono mescolati accuratamente con un sistema di resina, generalmente epossidica, insieme a un catalizzatore per formare ciò che viene definito un composto termoindurente sfuso.

È qui che avviene la magia. Questo materiale pre-miscelato viene inserito in uno stampo metallico preriscaldato e sottoposto a una compressione estrema. Parliamo di pressioni fino a 1.000 psi combinate con temperature accuratamente controllate. In queste condizioni, il materiale si espande riempiendo ogni contorno della cavità dello stampo, mentre la resina polimerizza e blocca definitivamente le fibre in posizione.

Il risultato? Quella caratteristica trama swirlata e marmorizzata che rende ogni componente in carbonio forgiato autenticamente unico. Ma non si tratta solo di estetica. L'orientamento casuale delle fibre crea qualcosa di molto più prezioso: una resistenza isotropica.

La fibra di carbonio intrecciata tradizionale eccelle nella direzione delle fibre, ma mostra debolezze perpendicolarmente ad essa. La fibra di carbonio forgiata elimina completamente questa limitazione. Le fibre corte si distribuiscono uniformemente in tutte le direzioni, garantendo una resistenza e rigidità costanti indipendentemente dalla direzione delle forze applicate. Ciò la rende ideale per forme complesse in fibra di carbonio dove sono comuni sollecitazioni multidirezionali.

Profilo di resistenza e limitazioni

Quando si valutano materiali in fibra di carbonio per la propria applicazione, comprendere sia le capacità che i vincoli è essenziale per prendere decisioni consapevoli.

Punti di forza della fibra di carbonio forgiata

- Rapporto resistenza-peso eccezionale: Paragonabile al titanio in molte applicazioni, pur essendo approssimativamente il 40% più leggera

- Proprietà isotrope: Resistenza uguale in tutte le direzioni, eliminando il rischio di delaminazione sotto sollecitazioni multidirezionali

- Capacità di geometria complessa: La stampaggio a compressione gestisce design complessi con curve, sottosquadri e dettagli intricati che la fibra di carbonio intrecciata fatica a realizzare

- Efficienza produttiva: Tempi di ciclo più rapidi rispetto ai processi tradizionali a strati ad alta intensità di manodopera, rendendolo più adatto alla produzione su volumi elevati

- Resistenza superiore all'impatto e all'usura: La distribuzione casuale delle fibre garantisce prestazioni più affidabili in ambienti con sollecitazioni complesse

- Fascino estetico unico: I motivi marmorizzati neri in fibra di carbonio creano una differenziazione visiva premium

Svantaggi della fibra di carbonio forgiata

- Prezzo più elevato della fibra di carbonio: Sebbene più economico rispetto alla fibra di carbonio tessuta per la produzione di massa, rimane da 2 a 3 volte più costoso delle alternative in alluminio

- Riparabilità limitata: I componenti danneggiati richiedono tipicamente la sostituzione completa piuttosto che semplici riparazioni. A differenza dei metalli che possono essere saldati o riparati, la fibra di carbonio forgiata richiede tecniche specializzate

- Sensibilità ai raggi UV: L'esposizione alla luce ultravioletta degrada la matrice resinosa nel tempo, causando scolorimento e un potenziale indebolimento del materiale. Per applicazioni all'aperto sono necessari rivestimenti resistenti ai raggi UV

- Vulnerabilità ai graffi superficiali: Senza rivestimenti protettivi, il materiale può graffiarsi più facilmente rispetto ad alcuni metalli e ceramiche

- Limitazioni di Temperatura: I sistemi standard di resina hanno una minore tolleranza alle temperature rispetto ai metalli, limitando l'uso in applicazioni con calore estremo

Migliori Applicazioni per il Carbonio Forgiato

Dove brilla veramente il carbonio forgiato? In applicazioni in cui la riduzione del peso offre vantaggi di prestazioni misurabili e un prezzo premium è accettato.

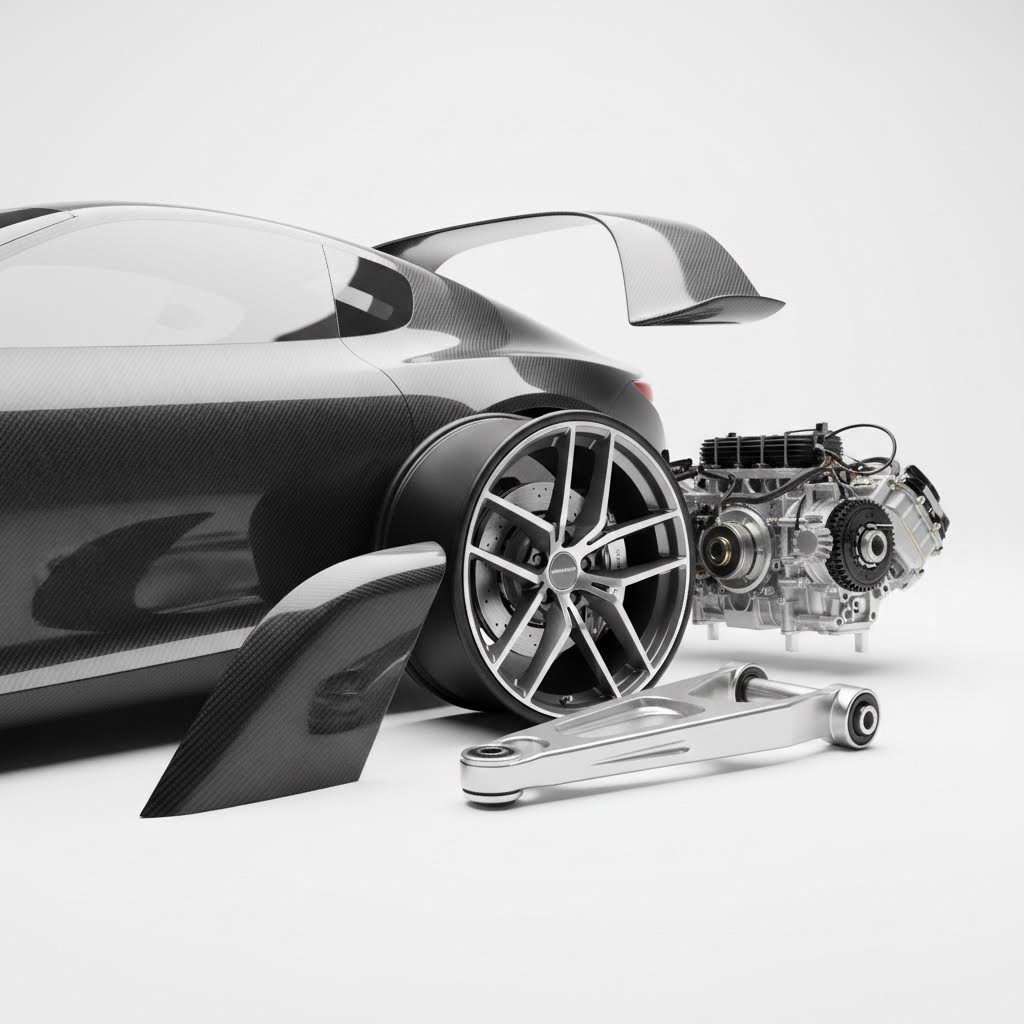

Applicazioni nell'industria automobilistica rappresentano uno dei mercati più grandi. Le auto sportive e le supercar utilizzano il carbonio forgiato per pannelli carrozzeria come cofani e porte, componenti interni tra cui pannelli della plancia e levette del cambio, e elementi strutturali come telai dei sedili. Secondo YICHOU, con la diminuzione dei costi di produzione, anche i veicoli di serie stanno adottando il carbonio forgiato per componenti interni del motore come alberi a camme e bielle, per ridurre la massa alternata e migliorare la risposta dell'acceleratore.

Settori aerospaziale e marino utilizzano carbonio forgiato per fusoli di droni, eliche, pannelli interni di aerei e meccanismi di controllo. Le applicazioni marine includono volanti, cruscotti e componenti di motoscafi, dove le proprietà leggere si combinano con la resistenza alla corrosione da acqua salata.

Elettronica di consumo e beni di lusso esaltano il fascino premium del carbonio forgiato. Le custodie in fibra di carbonio per telefoni offrono sia protezione che esclusività. Le cassa di orologi di alta gamma, i gusci di laptop e le montature di occhiali firmati sfruttano la leggerezza, la durata e i motivi visivi unici del materiale. I caschi in fibra di carbonio utilizzati nei motorsport e nel ciclismo beneficiano delle caratteristiche di assorbimento degli urti del materiale.

Produttori di articoli sportivi hanno adottato il carbonio forgiato per bastoni da hockey, telai di biciclette, racchette da tennis, teste di mazze da golf e canne da pesca. Il materiale offre un migliore assorbimento degli urti e trasferimento della potenza rispetto alle alternative tradizionali.

Il filo conduttore di queste applicazioni? Ognuna rappresenta uno scenario in cui i clienti sono disposti a pagare prezzi premium per la fibra di carbonio perché il risparmio di peso, l'aspetto estetico o i vantaggi prestazionali giustificano l'investimento.

Ora che conosci le capacità della fibra di carbonio forgiata e i suoi casi d'uso ideali, esaminiamo come si confronta l'alluminio forgiato nello stesso schema di valutazione.

Capacità dell'Alluminio Forgiato e Prestazioni nel Mondo Reale

Quando hai bisogno di componenti in grado di resistere a condizioni estreme giorno dopo giorno, l'alluminio forgiato offre una combinazione di resistenza, affidabilità e praticità difficile da eguagliare. Mentre la fibra di carbonio forgiata attira i titoli con il suo aspetto esotico, l'alluminio forgiato alimenta silenziosamente applicazioni fondamentali nei settori automobilistico, aerospaziale e industriale. Comprendere il motivo richiede di analizzare la trasformazione metallurgica che rende questo materiale eccezionale.

La questione lega rispetto all'alluminio viene spesso sollevata nelle discussioni sui materiali, ma ecco la realtà: le leghe di alluminio forgiato rappresentano lo standard elevato per applicazioni che richiedono prestazioni costanti sotto sforzo. A differenza delle alternative fuse, che possono nascondere difetti interni, il processo di forgiatura crea una struttura del materiale fondamentalmente superiore.

Spiegazione del processo di forgiatura a matrice

La trasformazione dal lingotto di alluminio grezzo al componente ad alte prestazioni avviene attraverso una lavorazione controllata e intensa. La forgiatura a matrice sottopone i blocchi solidi di alluminio a forze compressive estreme, spesso superiori a diverse migliaia di tonnellate di pressione. Non si tratta di una modellatura delicata, bensì di una riorganizzazione fondamentale dell'architettura interna del metallo.

Secondo Southwest Aluminum , il processo di forgiatura affina la struttura granulare dell'alluminio, allineando i grani metallici lungo le linee di sollecitazione. Questo allineamento crea un materiale molto più resistente e uniforme rispetto alla fusione. Il processo funziona come l'impasto della pasta per il pane. Ogni passata di compressione riorganizza la struttura interna in qualcosa di più coeso e potente.

Ecco come si svolge tipicamente il processo:

- Preparazione del lingotto: I lingotti in lega di alluminio vengono riscaldati alla temperatura ottimale di forgiatura, tipicamente compresa tra 350-500 °C a seconda della specifica lega

- Posizionamento della matrice: Il lingotto riscaldato entra in matrici di precisione lavorate su misura per la geometria del componente specifico

- Compression: Presse idrauliche o meccaniche applicano una forza enorme, spingendo il metallo in ogni contorno della cavità della matrice

- Trattamento Termico: Il trattamento di solubilizzazione e l'invecchiamento artificiale ottimizzano le proprietà meccaniche finali

- Finitura: La lavorazione meccanica, il trattamento superficiale e il controllo qualità completano il processo

Il risultato? Componenti con caratteristiche di resistenza prevedibili e affidabili che gli ingegneri possono specificare con sicurezza per applicazioni critiche.

Vantaggi meccanici dell'allineamento del grano

Perché l'allineamento del grano è così importante? Immagina la differenza tra un fascio di bastoncini legati in modo casuale rispetto a uno accuratamente disposto in parallelo. Il fascio allineato resiste molto più efficacemente alle forze di flessione. È esattamente ciò che avviene a livello microscopico all'interno dell'alluminio forgiato.

Quando si confrontano le alternative in fibra di carbonio con acciaio o alluminio, comprendere le modalità di rottura diventa fondamentale. L'alluminio forgiato offre un comportamento prevedibile sotto sforzo. La struttura granulare allineata crea proprietà meccaniche costanti in tutta la componente, eliminando punti deboli da cui tipicamente originano i guasti.

Ricerca da Southwest Aluminum dimostra che i clienti che passano dall'alluminio fuso all'alluminio forgiato riportano spesso un numero inferiore di guasti dei componenti e una maggiore durata del prodotto. Un cliente del settore automobilistico che ha adottato componenti di sospensione in alluminio forgiato ha registrato riduzioni significative nelle richieste di garanzia relative alla rottura dei pezzi.

I vantaggi meccanici si estendono a molteplici dimensioni prestazionali:

| Proprietà | Alluminio Forgiato | Alluminio fuso |

|---|---|---|

| Struttura granulare | Flusso continuo, raffinato e allineato | Casuale, potenzialmente poroso |

| Resistenza alla trazione | 20-30% più alto | Linea di Base |

| Resistenza alla fatica | Elevata tolleranza ai carichi ciclici | Soggetto a crepe da fatica |

| FLESSIBILITÀ | Maggiore deformazione prima del cedimento | Comportamento più fragile |

| Difetti interni | Virtually Eliminated | Presenza comune di vuoti e inclusioni |

Questa integrità strutturale si rivela particolarmente preziosa per le travi in fibra di carbonio e le alternative alle travi strutturali in fibra di carbonio, dove prestazioni costanti nel sopportare carichi sono indispendabili.

Dove l'alluminio forgiato eccelle

Comprendere in quali ambiti l'alluminio forgiato supera le alternative aiuta a scegliere il materiale più adatto all'applicazione. Diversi vantaggi chiave guidano le decisioni di selezione del materiale nei vari settori industriali.

Vantaggi dell'alluminio forgiato

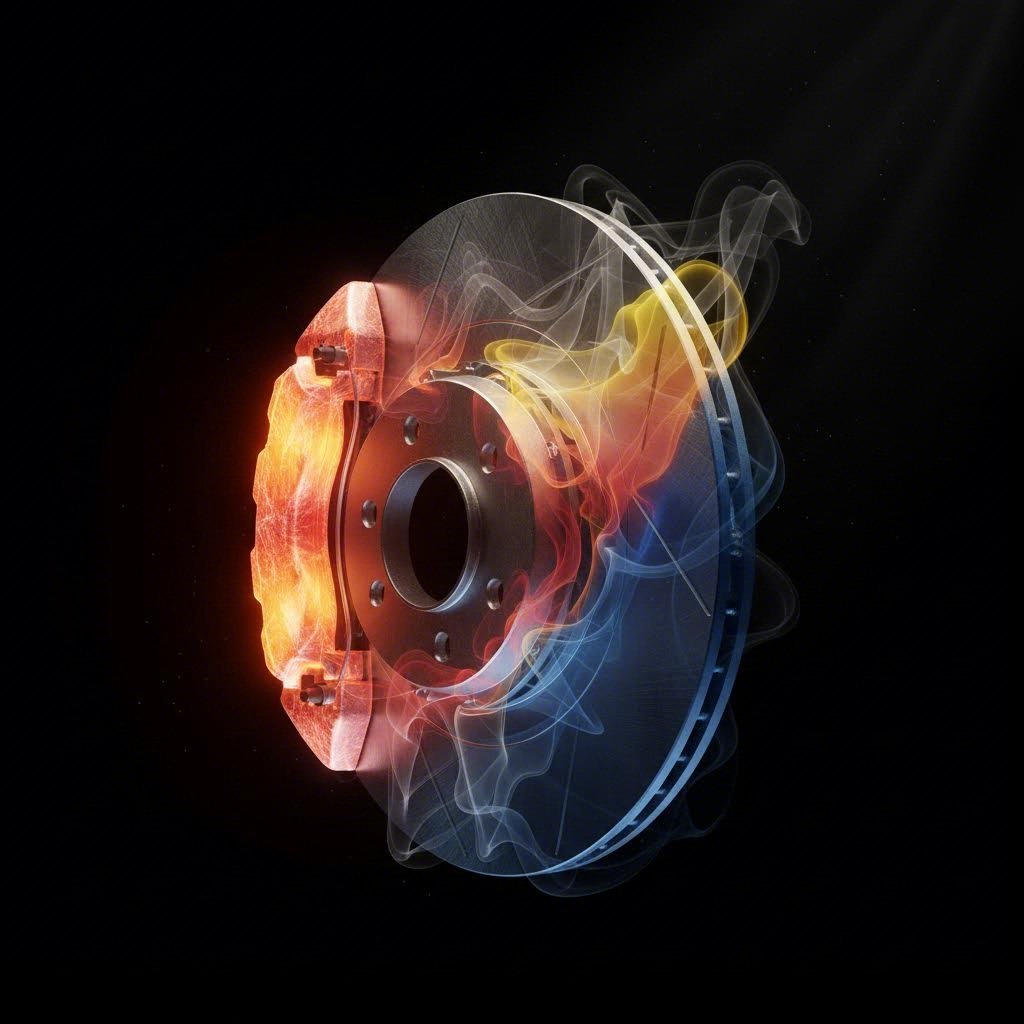

- Eccellente conducibilità termica: Secondo Forgiatura dei metalli , la conducibilità termica della lega di alluminio è 3-4 volte superiore a quella dell'acciaio. Ciò lo rende ideale per componenti frenanti, parti motore e qualsiasi applicazione in cui la dissipazione del calore influisca su prestazioni e sicurezza

- Eccellente riparabilità: A differenza dei materiali compositi, l'alluminio forgiato può essere saldato, lavorato e rifinito. Spesso i componenti danneggiati richiedono semplici riparazioni anziché la sostituzione completa

- Durata dimostrata: Decenni di dati nel mondo reale confermano le prestazioni in applicazioni impegnative, dalle ruote forgiate di cui si fidano gli appassionati di motocicli ai componenti strutturali aerospaziali

- Prezzi accessibili: Un'infrastruttura produttiva consolidata e catene di approvvigionamento mature mantengono i costi ragionevoli rispetto ad alternative esotiche

- Eccellente lavorabilità: Operazioni secondarie come foratura, filettatura e finitura superficiale procedono senza l'uso di attrezzature o tecniche specializzate

- Resistenza alla corrosione: Lo strato di ossido naturale dell'alluminio fornisce una protezione intrinseca, con trattamenti aggiuntivi disponibili per ambienti estremi

Svantaggi dell'alluminio forgiato

- Peso maggiore rispetto alla fibra di carbonio: Quando ci si chiede se la fibra di carbonio sia più resistente dell'alluminio in base al peso, tipicamente vince la fibra di carbonio. La densità dell'alluminio di circa 2,7 g/cm³ è superiore a quella della fibra di carbonio forgiata

- Investimento iniziale per gli utensili: Gli stampi di precisione richiedono costi significativi iniziali, anche se questi si ammortizzano con i volumi di produzione

- Più cicli di riscaldamento: Componenti complessi potrebbero richiedere diverse fasi di riscaldamento, prolungando i tempi di produzione e aumentando i costi energetici

- Limitazioni nella geometria del design: La forgiatura a matrice gestisce meglio forme robuste rispetto a disegni complessi con pareti sottili

Il vantaggio della conducibilità termica merita un'attenzione particolare. Quando componenti come pinze freno, bracci della sospensione o alberi di trasmissione operano sotto stress, generano calore. La superiore dissipazione del calore dell'alluminio previene l'accumulo termico che potrebbe compromettere le prestazioni o accelerare l'usura. Questo spiega perché un albero motore in fibra di carbonio possa offrire un risparmio di peso, ma i componenti degli alberi di trasmissione in alluminio forgiato rimangono standard in molte applicazioni ad alte prestazioni dove la gestione del calore è fondamentale.

Per i produttori e fornitori automobilistici, garantire una qualità costante su grandi volumi di produzione diventa fondamentale. È in questo contesto che la forgiatura a caldo di precisione effettuata da produttori certificati IATF 16949 fa una differenza misurabile. Organizzazioni come Tecnologia del metallo di Shaoyi (Ningbo) combinano un rigoroso controllo della qualità con flessibilità produttiva, fornendo componenti come bracci della sospensione e alberi di trasmissione che soddisfano esatte specifiche. La loro capacità, che spazia dalla prototipazione rapida in soli 10 giorni alla produzione di massa su grande scala, risponde all'intero spettro delle esigenze della catena di approvvigionamento automobilistico.

L'infrastruttura produttiva consolidata attorno all'alluminio forgiato rappresenta un ulteriore vantaggio pratico. Le catene di approvvigionamento sono mature, i fornitori secondari abbondanti e le competenze ingegneristiche ampiamente disponibili. Specificando l'alluminio forgiato, si attinge a decenni di conoscenze accumulate e processi collaudati.

Dopo aver esaminato approfonditamente entrambi i materiali, sorge spontanea la domanda: come si confrontano direttamente in base a specifiche proprietà meccaniche? Mettiamo a confronto questi materiali premium fianco a fianco.

Confronto delle Proprietà Meccaniche

Ora che hai compreso cosa caratterizza ogni materiale, passiamo ai numeri. Quando si valuta la fibra di carbonio forgiata rispetto all'alluminio forgiato per un'applicazione specifica, i dati grezzi raccontano una storia più chiara delle affermazioni pubblicitarie. Ma c'è un problema: confrontare questi materiali non è così semplice come guardare una singola scheda tecnica. Le loro strutture fondamentalmente diverse significano che eccellono in modi differenti.

Quindi, la fibra di carbonio è abbastanza resistente per la tua applicazione? Dipende interamente da quale tipo di resistenza è più importante. Analizziamo le principali proprietà meccaniche che guidano le decisioni di prestazioni reali.

| Proprietà | Fibre di carbonio forgiate | Alluminio Forgiato (6082 T6) | Vantaggio |

|---|---|---|---|

| Densità (g/cm³) | ~1,5 - 1,6 | ~2.7 | Fibra di Carbonio (40-45% più leggera) |

| Resistenza alla trazione (MPa) | 200 - 400 | 290 - 340 | Paragonabile (dipendente dall'applicazione) |

| Resistenza Specifica (kN·m/kg) | 130 - 260 | 105 - 125 | Fibre di carbonio |

| Modulo di elasticità (GPa) | 30 - 50 | ~70 | Alluminio (più rigido) |

| Resistenza alla fatica | Buono (distribuzione casuale delle fibre) | Eccellente (struttura del grano allineata) | Alluminio |

| Resistenza all'urto | Moderato (possibile rottura fragile) | Eccellente (deformazione duttile) | Alluminio |

La densità della fibra di carbonio rispetto all'alluminio rivela la differenza più drammatica. Secondo test documentati da Easy Composites , componenti in fibra di carbonio forgiata possono raggiungere riduzioni di peso del 40-50% rispetto a parti equivalenti in alluminio mantenendo prestazioni meccaniche comparabili. Questo vantaggio in termini di peso si amplifica rapidamente quando si costruiscono veicoli ad alte prestazioni o componenti aerospaziali, dove ogni grammo conta.

Analisi del rapporto resistenza-peso

Ecco dove le cose diventano interessanti. I valori grezzi di resistenza a trazione possono fuorviarvi se si ignora la densità. Un materiale che è due volte più resistente ma tre volte più pesante offre in realtà prestazioni peggiori in applicazioni sensibili al peso.

La resistenza specifica, calcolata dividendo la resistenza a trazione per la densità, fornisce un quadro più chiaro. Utilizzando questo parametro, la fibra di carbonio forgiata supera tipicamente l'alluminio forgiato del 25-100%, a seconda delle formulazioni specifiche confrontate. Questo spiega perché i produttori automobilistici di fascia alta scelgono la fibra di carbonio per carrozzerie e componenti interni, dove la riduzione del peso si traduce direttamente in una migliore accelerazione, frenata ed efficienza del carburante.

Tuttavia, il confronto cambia quando si considera la rigidità. Il modulo elastico più elevato dell'alluminio forgiato significa che resiste in modo più efficace alla deformazione sotto carico. Per applicazioni strutturali in cui la stabilità dimensionale è più importante del risparmio assoluto di peso, l'alluminio si rivela spesso la scelta più intelligente.

I test effettuati da Easy Composites hanno dimostrato che i componenti in fibra di carbonio forgiata offrono prestazioni paragonabili a quelle dell'alluminio fuso nei test pratici di trazione delle leve, con entrambi i materiali che mostrano carichi di rottura simili. La differenza fondamentale? Il componente in fibra di carbonio raggiunge queste prestazioni con un peso significativamente inferiore.

Confronto tra fatica e durata

Quando i componenti sono soggetti a cicli ripetuti di sollecitazione, come le parti della sospensione che assorbono migliaia di impatti stradali o le ruote che ruotano milioni di volte, la resistenza alla fatica determina la longevità. È qui che la struttura granulare allineata dell'alluminio forgiato offre vantaggi sostanziali.

Il processo di forgiatura crea un flusso granulare continuo che segue i contorni del componente. Secondo ricerche provenienti da GVICHN , questa struttura allineata può assorbire l'energia d'impatto senza rottura catastrofica, consentendo spesso la riparazione in caso di danni minori. La modalità di rottura è prevedibile: l'alluminio si deforma gradualmente prima di rompersi, mostrando segni di avvertimento che occhi esperti possono rilevare durante le ispezioni.

La fibra di carbonio forgiata si comporta diversamente sotto carichi ciclici. Le fibre corte orientate in modo casuale creano proprietà isotropiche, il che significa che la resistenza si distribuisce uniformemente in tutte le direzioni. Ciò elimina la debolezza direzionale presente nella fibra di carbonio tessuta. Tuttavia, i materiali compositi possono sviluppare danni interni invisibili all'ispezione superficiale. Microfessurazioni possono propagarsi attraverso la matrice resinosa senza evidenti segni esterni fino al verificarsi di una rottura improvvisa.

Questa differenza è estremamente importante per le applicazioni critiche in termini di sicurezza. Si considerino le ruote delle motociclette: l'alluminio forgiato rimane la scelta dominante nonostante l'esistenza di opzioni in fibra di carbonio. La ruota in alluminio che urta una buca si deforma in modo prevedibile, mantenendo l'integrità strutturale pur mostrando danni visibili. Una ruota in fibra di carbonio sottoposta allo stesso impatto potrebbe apparire indenne ma nascondere fratture interne che compromettono le prestazioni future.

Per applicazioni che coinvolgono compositi in nylon con fibra di carbonio o materiali ibridi, le caratteristiche a fatica diventano ancora più complesse. Ogni combinazione di materiali introduce meccanismi di rottura unici che richiedono test e validazioni specializzati.

In sintesi: la fibra di carbonio forgiata vince in modo decisivo la battaglia sul peso, ma l'alluminio forgiato offre una maggiore prevedibilità nei modi di rottura e una vita utile più lunga in condizioni di carico ciclico.

Comprendere questi compromessi meccanici prepara il terreno per una considerazione altrettanto importante: come ciascun materiale gestisce il calore. La prestazione termica spesso determina quale materiale resiste in condizioni gravose, ed è esattamente ciò che analizzeremo ora.

Prestazioni termiche e analisi della dissipazione del calore

Immaginate di scendere lungo un valico a 70 km/h, frenando ripetutamente in corrispondenza di curve a gomito. Dove va a finire tutta quell'energia cinetica? Direttamente sotto forma di calore, e il modo in cui i componenti gestiscono questo carico termico può fare la differenza tra una frenata sicura e un pericoloso affaticamento dei freni. È qui che il confronto tra fibra di carbonio forgiata e alluminio forgiato assume un'importanza cruciale, un aspetto che molte analisi trascurano completamente.

Le proprietà termiche potrebbero non attirare l'attenzione quanto i rapporti resistenza-peso, ma determinano se i componenti sopravvivono a condizioni gravose o si guastano quando sono più necessari. Esaminiamo come questi due materiali gestiscono il calore in applicazioni reali.

Gestione del calore nelle applicazioni ad alte prestazioni

Quando i componenti funzionano sotto sforzo, generano calore. Pinze freno che trasformano il movimento in potenza di arresto, ruote che assorbono l'attrito della strada, parti della sospensione che si flettono migliaia di volte per miglio. Ogni applicazione crea sfide termiche che il materiale deve essere in grado di gestire.

Secondo test documentati da Superteam Wheels , la frenata continua o intensa può innalzare la temperatura dei cerchioni a oltre 200°C (392°F). Una scarsa gestione del calore a queste temperature porta a conseguenze serie:

- Fading dei freni: Effetto frenante progressivamente ridotto con l'aumento di temperatura

- Degrado del materiale: Ammorbidimento della resina nei compositi in carbonio o indebolimento strutturale

- Guasto del componente: Deformazioni, crepe o addirittura scoppi dei pneumatici dovuti al surriscaldamento delle camere d'aria

- Compromissione della sicurezza: Prestazioni imprevedibili quando serve maggiormente affidabilità

Il modo in cui ogni materiale risponde a queste esigenze termiche determina dove si posiziona nell'ambito della tua applicazione.

Confronto della conducibilità termica

I numeri raccontano una storia netta. L'alluminio forgiato conduce il calore circa 15-30 volte più efficacemente del carbonio forgiato. Non si tratta di una differenza sottile. Questo cambia fondamentalmente il comportamento di ciascun materiale nelle applicazioni critiche dal punto di vista termico.

| Proprietà termica | Alluminio Forgiato | Fibre di carbonio forgiate | Impatto pratico |

|---|---|---|---|

| Conducibilità termica (W/m·k) | 130 - 200 | 5 - 10 | L'alluminio disperde il calore 15-30 volte più velocemente |

| Tasso di assorbimento del calore | Riscaldamento rapido, raffreddamento rapido | Riscaldamento lento, raffreddamento lento | L'alluminio si recupera tra un frenata e l'altra |

| Tolleranza alla temperatura | Stabile fino a 300°C+ | Limitato dalla resina (tipicamente 150-200°C) | L'alluminio sopporta meglio temperature estreme |

| Espansione termica | Più elevato (23,1-23,6 µm/m·°C) | Più basso (0,1-0,5 µm/m·°C) | Il carbonio mantiene le dimensioni sotto l'effetto del calore |

Secondo i dati di Rinasclta Bike , i compositi in fibra di carbonio hanno una conducibilità termica di soli 5-10 W/m·K, rispetto ai 130-205 W/m·K dell'alluminio. Ciò rende l'alluminio molto più efficace nel dissipare il calore dai punti di contatto critici.

Ma ecco la sfumatura: la minore dilatazione termica della fibra di carbonio significa che mantiene meglio la stabilità dimensionale in caso di variazioni di temperatura. Componenti che devono mantenere tolleranze precise in condizioni variabili possono trarre vantaggio da questa caratteristica. Non è che la fibra di carbonio abbia proprietà termiche universalmente peggiori. Piuttosto, eccelle in diverse tipologie di sfide termiche rispetto all'alluminio.

Implicazioni pratiche nella scelta dei componenti

Comprendere queste differenze termiche guida verso scelte più intelligenti dei materiali in base alle specifiche applicazioni.

Selezione cerchioni illustra chiaramente i compromessi. Confrontando cerchioni in carbonio e in alluminio, la questione termica diventa fondamentale per chi utilizza freni a pattino. I cerchioni in alluminio si riscaldano rapidamente ma si raffreddano altrettanto velocemente tra un frenata e l'altra, mantenendo una potenza di arresto costante nelle discese prolungate. Un cerchione in fibra di carbonio accumula calore più lentamente ma lo mantiene più a lungo, generando uno stress termico cumulativo che può ammorbidire le resine e compromettere l'efficacia della frenata. Questo spiega perché molti ciclisti che scelgono tra ruote in carbonio e in alluminio per terreni montuosi continuino a preferire l'alluminio quando usano freni a pattino.

L'esperienza dell'industria del ciclismo con la fibra di carbonio offre insegnamenti preziosi. Resine moderne ad alto TG (temperatura di transizione vetrea) e pastiglie freno specializzate hanno notevolmente migliorato le prestazioni dei cerchioni in carbonio, ma l'alluminio rimane lo standard di riferimento per la gestione del calore nelle discese tecniche.

Componenti freno richiedono un'eccellente dissipazione del calore. Pinze, dischi e componenti associati devono smaltire rapidamente l'energia termica per mantenere le prestazioni durante cicli ripetuti di frenata. La conducibilità termica dell'alluminio forgiato ne fa la scelta naturale in questo caso. Il materiale assorbe il calore generato dalla frenata e lo disperde velocemente, prevenendo l'accumulo termico che causa l'effetto fade.

Componenti della Sospensione affrontano sfide termiche diverse. Sebbene non generino tanto calore quanto i sistemi di frenatura, devono mantenere proprietà costanti al variare della temperatura. La capacità dell'alluminio forgiato di dissipare il calore derivante dalle flessioni e dagli impatti stradali contribuisce a mantenere caratteristiche di smorzamento prevedibili anche in condizioni d'uso gravose.

Il verdetto termico: l'alluminio forgiato vince in modo decisivo per applicazioni critiche dal punto di vista termico come freni e ruote soggette a sollecitazioni elevate, mentre la fibra di carbonio forgiata si adatta meglio a quelle applicazioni in cui la stabilità dimensionale è più importante della dissipazione del calore.

Le prestazioni termiche rappresentano solo un aspetto del quadro generale della proprietà. La considerazione successiva, altrettanto cruciale: cosa succede quando qualcosa si rompe? I costi e la riparabilità spesso determinano il valore a lungo termine molto più delle specifiche iniziali di prestazione.

Analisi dei costi e considerazioni sulla riparabilità

Hai visto i dati sulle prestazioni. Comprendi i compromessi termici. Ma ecco la domanda che spesso determina le scelte reali sui materiali: quanto costa effettivamente possedere il prodotto? Quando si confrontano la fibra di carbonio forgiata e l'alluminio forgiato, il prezzo d'acquisto iniziale racconta solo una parte della storia. L'immagine completa comprende i requisiti di manutenzione, le situazioni di riparazione e la conservazione del valore nel tempo.

Pensala così. Quel componente straordinario con grafica adesiva in fibra di carbonio potrebbe sembrare incredibile il primo giorno, ma cosa succede quando incontra un sasso vagante su una strada di montagna? Comprendere il costo totale di proprietà ti aiuta a investire con saggezza, non semplicemente a fare colpo.

Investimento Iniziale vs Valore a Lungo Termine

Affrontiamo l'elefante nella stanza: quanto costa la fibra di carbonio rispetto all'alluminio forgiato? La differenza è sostanziale e vale la pena comprenderla prima di impegnare il proprio budget.

Secondo i dati di Cerchi in Fibra di Carbonio , la differenza di costo del materiale grezzo è approssimativamente da 5 a 10 volte più alta per la fibra di carbonio:

- Alluminio: Circa $1,50 - $2,00 per libbra

- Fibre di carbonio: $10 - $20 o più per libbra

Ma i costi del materiale grezzo sono solo l'inizio del calcolo. Quanto è costosa la fibra di carbonio considerando la complessità della produzione? Il costo dei componenti in fibra di carbonio aumenta ulteriormente perché la produzione richiede attrezzature specializzate, controlli ambientali precisi e tecnici qualificati. Ogni passaggio aggiunge spese che si riflettono sul prezzo finale.

Per set completi di ruote, GVICHN riporta che le opzioni in fibra di carbonio vanno tipicamente da $5.000 a $15.000 o più, a seconda delle dimensioni e della complessità del design. Set equivalenti in alluminio forgiato costano tra $1.500 e $4.000 per la maggior parte delle applicazioni. Si tratta di un sovrapprezzo da 3 a 5 volte per la fibra di carbonio.

| Fattore di costo | Fibre di carbonio forgiate | Alluminio Forgiato |

|---|---|---|

| Materiale Grezzo (per libbra) | $10 - $20+ | $1,50 - $2,00 |

| Set di ruote (tipico) | $5.000 - $15.000+ | $1.500 - $4.000 |

| Complessità di produzione | Alto (attrezzature specializzate) | Moderato (processi consolidati) |

| Scalabilità del volume di produzione | Economie di scala limitate | Sconti significativi per volumi elevati |

| Costi di riparazione | Richiede spesso la sostituzione | Di solito riparabile |

Quindi quando ha senso economico pagare un prezzo premium? La proposta di valore si orienta a favore della fibra di carbonio quando il risparmio di peso offre rendimenti misurabili. I team professionisti di corse calcolano i miglioramenti del tempo al giro per grammo risparmiato. Gli ingegneri aerospaziali quantificano i risparmi di carburante lungo l'intera durata degli aeromobili. In questi contesti, il costo iniziale più elevato genera rendimenti che giustificano l'investimento.

Per la maggior parte degli appassionati automobilistici e per applicazioni di prestazioni quotidiane, l'alluminio forgiato rappresenta il punto ottimale. Si ottengono significativi miglioramenti prestazionali rispetto alle alternative in ghisa, senza i costi estremi associati ai materiali esotici. Un rivestimento estetico in fibra di carbonio potrebbe darti l'aspetto desiderato, ma l'alluminio forgiato offre sostanza strutturale a un prezzo accessibile.

Le realtà della riparazione e della manutenzione

Immagina questa situazione: stai guidando con entusiasmo quando un detrito colpisce la tua ruota. Con l'alluminio forgiato, probabilmente dovrai affrontare una spesa per la riparazione. Con la fibra di carbonio forgiata, molto probabilmente dovrai acquistare un ricambio. Questo divario in termini di riparabilità cambia radicalmente il rapporto con la proprietà.

L'alluminio forgiato beneficia di decenni di sviluppo delle infrastrutture per la riparazione. Tecnici qualificati in tutto il mondo possono intervenire su danni comuni utilizzando tecniche consolidate:

Opzioni di riparazione dell'alluminio forgiato

- Saldatura: Fessure e rotture possono essere saldate da specialisti qualificati, ripristinando l'integrità strutturale

- Lavorazione: Le deformazioni minori possono essere corrette mediante operazioni di lavorazione di precisione

- Rifinitura: I danni estetici possono essere facilmente risolti carteggiando, stuccando e riverniciando

- Raddrizzatura: I componenti piegati possono spesso essere raddrizzati utilizzando attrezzature specializzate

- Trattamento superficiale: Anodizzazione, verniciatura a polvere o pittura ripristinano l'aspetto e la protezione

La situazione cambia drasticamente con la fibra di carbonio forgiata. Secondo GVICHN , le opzioni di riparazione dei cerchi in fibra di carbonio sono estremamente limitate rispetto ai cerchi in alluminio e la maggior parte dei danni richiede la sostituzione completa del cerchio anziché la riparazione.

Opzioni di Riparazione della Fibra di Carbonio Forgiata

- Riparazioni cosmetiche minori: Graffi superficiali agli strati di vernice trasparente potrebbero essere riparabili

- Sostituzione completa: Qualsiasi danno strutturale richiede tipicamente la sostituzione integrale del componente

- Valutazione specializzata: Potrebbe essere necessario un collaudo non distruttivo per valutare i danni interni

- Rete di assistenza limitata: Meno strutture in grado di valutare e riparare il carbonio

Perché una differenza così marcata? La natura composita del carbonio forgiato crea sfide nella riparazione che i metalli non condividono. Quando l'alluminio si deforma, il materiale rimane continuo. La sua struttura cristallina può essere riportata alle specifiche originali. I compositi in fibra di carbonio sono costituiti da fibre legate in una matrice di resina. Il danno altera questo legame in modi che semplici riparazioni non possono risolvere. Delaminazioni interne o rotture delle fibre potrebbero essere invisibili dalla superficie, compromettendo tuttavia l'integrità strutturale.

Questo vantaggio in termini di riparabilità estende significativamente la vita utile pratica dell'alluminio. Una ruota in alluminio forgiato che subisce danni da marciapiede può spesso essere rimessa in servizio dopo una riparazione professionale. Lo stesso impatto sul carbonio potrebbe generare fratture interne che rendono il componente insicuro, indipendentemente dall'aspetto esteriore.

Vantaggi relativi al volume di produzione e alla catena di approvvigionamento

Ecco un fattore che raramente viene discusso: quanto incide il peso dell'alluminio sulla tua decisione di acquisto quando è importante la affidabilità della catena di approvvigionamento? L'alluminio forgiato beneficia di catene di approvvigionamento automobilistiche consolidate, che la fibra di carbonio non può semplicemente eguagliare.

L'industria della forgiatura dell'alluminio ha alle spalle decenni di sviluppo infrastrutturale. Diversi fornitori competono tra loro, stimolando l'innovazione e mantenendo i prezzi competitivi. Quando hai bisogno di parti di ricambio o componenti aggiuntivi, la disponibilità raramente rappresenta un problema. I tempi di consegna rimangono prevedibili e gli standard qualitativi sono ben consolidati in tutta l'industria.

La produzione della fibra di carbonio rimane più specializzata. Un numero ridotto di produttori significa minore concorrenza e prezzi più elevati. I disturbi nell'approvvigionamento influiscono in modo più grave sulla disponibilità. La qualità può variare in misura maggiore tra i diversi produttori, richiedendo una rigorosa qualifica dei fornitori.

Per le aziende che acquistano componenti in volume, la maturità di questa catena di approvvigionamento si traduce in vantaggi pratici: costi più prevedibili, tempistiche di consegna affidabili e standard qualitativi consolidati. I miglioramenti prestazionali offerti dalla fibra di carbonio devono giustificare non solo il costo superiore del componente, ma anche la maggiore complessità della catena di approvvigionamento.

La realtà dei costi: la fibra di carbonio forgiata ha un prezzo elevato, il quale è giustificato in applicazioni professionali critiche per il peso, mentre l'alluminio forgiato offre ottime prestazioni con una migliore riparabilità e affidabilità della catena di approvvigionamento nella maggior parte degli utilizzi reali.

Ora che i fattori relativi al costo e alla riparabilità sono chiari, siete pronti per il vantaggio pratico: raccomandazioni specifiche per abbinare il materiale all'applicazione. Esaminiamo esattamente quando ciascun materiale offre il miglior rapporto qualità-prezzo nei casi d'uso comuni.

Guida alla Selezione del Materiale in Base all'Applicazione

Hai assimilato le specifiche tecniche, compreso l'impatto dei costi e afferrato i compromessi termici. Ora arriva la domanda pratica: quale materiale è adatto alla tua applicazione specifica? La risposta non è universale. Dipende da ciò che stai costruendo, da come verrà utilizzato e da quali caratteristiche prestazionali sono più importanti per i tuoi obiettivi.

Semplifichiamo la complessità con raccomandazioni chiare e specifiche per ogni applicazione. Che tu stia acquistando componenti automobilistici, definendo parti aerospaziali o selezionando prodotti per il consumatore, questa guida abbinerà il materiale allo scopo in base ai requisiti prestazionali reali.

Guida alla Selezione dei Componenti Automobilistici

Il settore automobilistico presenta le distinzioni più evidenti tra fibra di carbonio forgiata e alluminio forgiato. Ogni categoria di componente ha requisiti distinti che favoriscono un materiale piuttosto che l'altro.

| Categoria del componente | Materiale consigliato | Motivazione Chiave |

|---|---|---|

| Bracci sospensione | Alluminio Forgiato | Resistenza al calore, vita a fatica, riparabilità, modalità di rottura prevedibili |

| Assali Motore | Alluminio Forgiato | Gestione termica, tolleranza allo stress ciclico, produzione consolidata |

| Cappelle di freno | Alluminio Forgiato | Dissipazione del calore superiore, lavorabilità, accessibilità per la manutenzione |

| Pannelli del telaio | Fibre di carbonio forgiate | Massima riduzione del peso, appeal estetico, basso stress termico |

| Finitura interna | Fibre di carbonio forgiate | Aspetto premium, riduzione del peso, capacità di realizzare forme complesse |

| Cerchioni (uso stradale) | Alluminio Forgiato | Riparabilità, convenienza economica, durata dimostrata |

| Cerchioni (competizione) | Entrambi (dipendente dall'applicazione) | Carbonio per classi con vincoli di peso; alluminio per resistenza/durata |

| Componenti del Motore | Alluminio Forgiato | Tolleranza termica, resistenza alla fatica, precisione nella lavorazione |

Nel confronto tra cerchi in carbonio e in alluminio per veicoli stradali, l'alluminio forgiato si impone per praticità. Secondo Evolve GT, l'alluminio offre un'opzione versatile ed economica per team alla ricerca di un equilibrio tra prestazioni e convenienza. Il solo vantaggio della riparabilità giustifica questa scelta per veicoli usati quotidianamente, dove gli urti contro i marciapiedi e i detriti stradali sono realtà inevitabili.

Il vantaggio del peso del carbonio rispetto all'alluminio diventa decisivo soltanto quando ogni grammo si traduce in miglioramenti misurabili delle prestazioni. I team professionistici giustificano l'uso di ruote in carbonio piuttosto che in alluminio sulla base di calcoli relativi al tempo sul giro, non per motivi estetici. Per gli appassionati amatoriali del circuito, l'alluminio forgiato offre il 90% delle prestazioni a una frazione del costo e con una tolleranza ai danni notevolmente superiore.

Applicazioni aerospaziali e racing

Quando il costo diventa secondario rispetto alle prestazioni, il calcolo nella selezione del materiale cambia drasticamente. Le applicazioni racing in fibra di carbonio dimostrano dove il prezzo premium trova giustificazione.

Nel motorsport professionistico, il risparmio di peso si moltiplica su ogni sistema del veicolo. Ruote più leggere riducono la massa non sospesa, migliorando la risposta della sospensione. Pannelli carrozzeria più leggeri abbassano il baricentro, aumentando la capacità di curvatura. L'effetto cumulativo può significare secondi al giro. A questo livello, il dibattito tra fibra di carbonio e alluminio si risolve chiaramente a favore della fibra di carbonio per componenti critici dal punto di vista del peso.

Considerazioni specifiche per l'aerospaziale

- Componenti per droni: Il rapporto resistenza-peso della fibra di carbonio forgiata massimizza il tempo di volo e la capacità di carico utile

- Strutture per satelliti: La stabilità termica e il risparmio di peso giustificano i costi superiori del materiale

- Pannelli interni per aerei: La riduzione del peso su migliaia di voli genera un risparmio misurabile di carburante

- Componenti per elicotteri: La riduzione del peso rotazionale migliora la reattività e l'efficienza

Applicazioni specifiche per il racing

- Pannelli carrozzeria: La fibra di carbonio forgiata garantisce una massima riduzione del peso con un'eccellente qualità superficiale aerodinamica

- Componenti del telaio: Approcci con materiali misti ottimizzano il rapporto resistenza-peso in diverse condizioni di sollecitazione

- Strutture di sicurezza: L'alluminio è spesso preferito per le sue caratteristiche di deformazione prevedibili in caso di collisione

- Componenti di trasmissione: L'alluminio forgiato resiste al calore e ai carichi ciclici nelle applicazioni critiche del gruppo propulsivo

Il settore della caccia con arco a fibra di carbonio offre un parallelo interessante. Gli arcieri professionisti scelgono componenti in fibra di carbonio quando la distribuzione del peso influisce sulla precisione di tiro, accettando prezzi più elevati per miglioramenti prestazionali misurabili. Gli utenti ricreativi spesso optano per alternative in alluminio che offrono ottime prestazioni a prezzi più accessibili.

Considerazioni sui prodotti per il consumatore

Oltre ai settori automobilistico e aerospaziale, la selezione dei materiali per i prodotti di consumo segue una logica simile ma con pesi differenti nelle priorità. L'aspetto estetico, il posizionamento del brand e l'esperienza utente influenzano spesso le decisioni insieme ai parametri puramente prestazionali.

| Categoria del prodotto | Materiale consigliato | Principali fattori determinanti nella selezione |

|---|---|---|

| Attrezzatura per la mobilità | Fibre di carbonio forgiate | Riduzione dell'affaticamento dell'utente, facilità di trasporto, usabilità quotidiana |

| Attrezzature sportive | Dipendente dall'applicazione | I requisiti tra peso e durata variano in base allo sport |

| Di custodie elettroniche | Fibre di carbonio forgiate | Posizionamento premium, stabilità termica, proprietà elettromagnetiche |

| Attrezzature da esterno | Alluminio Forgiato | Durata, riparabilità, rapporto costo-efficacia |

Il mercato delle carrozzine in fibra di carbonio rappresenta un esempio di perfetta corrispondenza tra materiale e applicazione. Gli utenti trasportano quotidianamente le loro carrozzine più volte al giorno e ogni chilo risparmiato riduce l'affaticamento e migliora l'autonomia. Il costo superiore si giustifica attraverso miglioramenti della qualità della vita che si accumulano negli anni di utilizzo quotidiano.

Le attrezzature sportive mostrano una selezione differenziata. Un arco in fibra di carbonio offre vantaggi prestazionali richiesti dagli arcieri professionisti, mentre gli appassionati ricreativi potrebbero preferire la durata e il rapporto qualità-prezzo dell'alluminio. Racchette da tennis, mazze da golf e componenti per ciclismo seguono schemi simili: utenti professionisti e amatori seri giustificano il costo della fibra di carbonio, mentre i partecipanti occasionali spesso scelgono valide alternative in alluminio.

Come scegliere il materiale giusto

Il processo decisionale si riduce a tre domande chiave:

- La riduzione del peso si traduce in miglioramenti prestazionali misurabili? In caso affermativo, la fibra di carbonio merita seria considerazione.

- È importante la riparabilità nel tuo caso d'uso? In caso affermativo, l'alluminio forgiato offre significativi vantaggi pratici.

- La gestione termica incide sulle prestazioni o sulla sicurezza? In caso affermativo, la superiore conducibilità dell'alluminio risulta spesso determinante.

Scegli la fibra di carbonio forgiata quando il risparmio di peso offre benefici misurabili che giustificano un prezzo premium. Scegli l'alluminio forgiato quando hanno priorità durata, riparabilità, gestione termica o rapporto qualità-prezzo.

Ora che le indicazioni specifiche per ogni applicazione sono chiare, rimane una domanda: come sintetizzare tutti questi fattori in una decisione finale adatta alla tua situazione specifica? L'ultima sezione riunisce tutti gli aspetti esaminati in raccomandazioni operative.

Raccomandazioni Finali e Scelte Intelligenti dei Materiali

Hai analizzato le proprietà meccaniche, le caratteristiche termiche, le implicazioni di costo e i compromessi specifici per ogni applicazione. Ora è il momento di sintetizzare il tutto in indicazioni chiare ed efficaci. Che tu stia approvvigionando componenti per un programma racing, definendo parti per veicoli in produzione o selezionando materiali per applicazioni aerospaziali, queste raccomandazioni finali ti aiuteranno a prendere decisioni consapevoli.

Il dibattito tra fibra di carbonio forgiata e alluminio forgiato non ha un vincitore universale. Ogni materiale è predominante in specifici scenari, ma mostra limiti in altri. Comprendere quali scenari corrispondono alle tue esigenze determina se otterrai il massimo valore dal tuo investimento.

Prendere la tua decisione finale

Riduciamo il confronto alla sua verità fondamentale. La fibra di carbonio è la scelta giusta per la tua applicazione? Dipende interamente dalle tue priorità e dai tuoi vincoli.

La fibra di carbonio forgiata prevale quando il risparmio di peso garantisce miglioramenti prestazionali misurabili che giustificano il prezzo premium. L'alluminio forgiato prevale quando sono prioritari durata, riparabilità, gestione termica ed efficacia economica.

Considera questi fattori decisionali in ordine di importanza per la tua specifica applicazione:

- Sensibilità al Peso: Quanto migliora le prestazioni ogni grammo risparmiato? Nelle applicazioni professionali come il motorsport e l'aerospaziale, qualsiasi riduzione del peso è spesso giustificata. Nei veicoli stradali e nei prodotti per il consumo, raramente si ottengono rendimenti comparabili.

- Richieste termiche: Il tuo componente sarà soggetto a un significativo sviluppo di calore o a cicli termici? I sistemi frenanti, i componenti del gruppo propulsivo e le parti del telaio ad alto stress meccanico privilegiano la superiore conducibilità termica dell'alluminio.

- Tolleranza ai danni: Cosa succede quando qualcosa va storto? La riparabilità dell'alluminio prolunga la vita utile e riduce i costi di sostituzione. Un danno alla fibra di carbonio comporta tipicamente la sostituzione completa.

- Vincoli di bilancio: Il premio di prezzo della fibra di carbonio, pari a 3-5 volte tanto, genera un valore proporzionale? Sii sincero nel valutare se stai acquistando prestazioni o estetica.

- Affidabilità della catena di approvvigionamento: Puoi accettare tempi di consegna più lunghi e opzioni di riparazione limitate? La catena di approvvigionamento matura dell'alluminio offre una prevedibilità che la fibra di carbonio non può garantire.

Il verdetto per diversi profili di utilizzo

La scelta ottimale del materiale dipende dal tuo caso d'uso specifico. Ecco come diversi profili di utenti dovrebbero affrontare la decisione.

Squadre di corsa professioniste

Quando i tempi sul giro giustificano qualsiasi spesa, la fibra di carbonio forgiata trova il suo posto nei pannelli carrozzeria, nei componenti aerodinamici e nelle strutture critiche per il peso. Tuttavia, anche nei livelli più alti, l'alluminio forgiato rimane preferito per i componenti frenanti critici dal punto di vista termico, per le strutture di sicurezza che richiedono una deformazione prevedibile e per gli elementi del gruppo propulsore soggetti a stress termici ciclici. I team più intelligenti utilizzano strategicamente entrambi i materiali anziché sceglierne uno in esclusiva.

Appassionati di prestazioni e partecipanti a giornate in pista

L'alluminio forgiato offre la migliore proposta di valore. Si ottiene una significativa riduzione del peso rispetto alle alternative in ghisa, un'elevata durata per un uso ripetuto e la possibilità di riparazione in caso di incidente inevitabile. Riservate il budget per la fibra di carbonio a componenti in cui ha il massimo impatto, come abbigliamento in fibra di carbonio ed equipaggiamenti di sicurezza leggeri, anziché estendere i prezzi premium a tutta la realizzazione.

Costruttori e fornitori automobilistici

La produzione in volume favorisce l'infrastruttura produttiva consolidata e i costi prevedibili dell'alluminio forgiato. Per i produttori che scelgono componenti in alluminio forgiato, collaborare con IATF 16949 produttori certificati garantisce qualità e affidabilità per parti automobilistiche critiche. Questa certificazione dimostra l'impegno verso la gestione della qualità specifica del settore automobilistico, la prevenzione dei difetti e il miglioramento continuo.

Organizzazioni come Tecnologia del metallo di Shaoyi (Ningbo) combinano la certificazione IATF 16949 con flessibilità produttiva in grado di soddisfare le esigenze reali della catena di approvvigionamento. La loro capacità, che va dalla prototipazione rapida in soli 10 giorni alla produzione di massa ad alto volume, consente di validare rapidamente i progetti prima di impegnarsi su volumi produttivi. Grazie a un team ingegneristico interno che assicura il rispetto delle specifiche esatte per componenti come bracci della sospensione e alberi di trasmissione, e a una posizione strategica vicino al porto di Ningbo che permette consegne globali rapide, i partner produttivi certificati semplificano l'approvvigionamento mantenendo rigorosi controlli qualitativi.

Imprese appaltatrici nel settore aerospaziale e della difesa

Il risparmio di peso giustifica spesso il prezzo più elevato della fibra di carbonio se confrontato con i costi del carburante durante l'intero ciclo di vita degli aeromobili o con i miglioramenti della capacità di carico. Tuttavia, l'alluminio mantiene la sua posizione per componenti che richiedono gestione termica, riparabilità in campo o caratteristiche di rottura prevedibili. Approcci basati su materiali misti ottimizzano tipicamente le prestazioni complessive del sistema.

Sviluppatori di prodotti per il consumatore

Abbinare il materiale alla percezione del valore da parte dell'utente. I mercati premium come l'elettronica di fascia alta, i beni di lusso e l'abbigliamento in fibra di carbonio traggono vantaggio dall'estetica e dalle proprietà leggere della fibra di carbonio. I prodotti per il mercato di massa prediligono generalmente l'economicità e la durata dell'alluminio, riservando la fibra di carbonio a elementi decorativi o a differenziazione commerciale.

Le decisioni più intelligenti sui materiali non riguardano la scelta del materiale "migliore". Riguardano l'abbinamento delle caratteristiche del materiale ai requisiti dell'applicazione, rispettando al contempo le limitazioni di budget e della catena di approvvigionamento.

Il vostro percorso futuro

Armati di questo confronto completo, puoi ora affrontare la selezione dei materiali con sicurezza. Ricorda che le decisioni tra alluminio e fibra di carbonio raramente dipendono da un singolo fattore. La scelta vincente bilancia diverse considerazioni specifiche per la tua applicazione, il budget e i requisiti prestazionali.

Per componenti in cui l'alluminio forgiato è indicato, dai priorità a fornitori con sistemi di qualità comprovati e flessibilità produttiva. Per applicazioni che richiedono i vantaggi in termini di peso della fibra di carbonio forgiata, assicurati che il tuo budget tenga conto del prezzo superiore e della limitata riparabilità.

Che tu stia costruendo auto da corsa, specificando componenti aeronautici o sviluppando prodotti per il consumatore, la scelta del materiale giusto amplifica l'intento progettuale. Scegli con saggezza, approvvigionati con attenzione e lascia che le proprietà del materiale lavorino a favore dei tuoi obiettivi invece che contro di essi.

Domande frequenti sulla fibra di carbonio forgiata rispetto all'alluminio forgiato

1. I cerchi in fibra di carbonio sono migliori degli in alluminio forgiato?

Dipende dall'uso previsto. I cerchi in fibra di carbonio offrono un risparmio di peso superiore, riducendo la massa non sospesa del 40-50% rispetto all'alluminio, migliorando così l'accelerazione e il comportamento stradale. Tuttavia, i cerchi in alluminio forgiato offrono maggiore durata, riparabilità ed economicità per l'uso quotidiano. I cerchi in fibra di carbonio sono più soggetti a danni da impatto e in caso di danno richiedono generalmente la sostituzione completa, mentre i cerchi in alluminio possono spesso essere riparati. Per applicazioni orientate alla pista, dove i tempi sul giro giustificano un prezzo premium, la fibra di carbonio è imbattibile. Per l'uso su strada, l'alluminio forgiato offre il miglior equilibrio tra prestazioni e praticità.

2. Qual è la differenza di resistenza tra fibra di carbonio forgiata e alluminio forgiato?

La fibra di carbonio forgiata presenta un rapporto resistenza-peso significativamente più elevato rispetto all'alluminio forgiato. In prove di flessione contro l'alluminio 6082-T6, la fibra di carbonio forgiata ha resistito a un carico quasi doppio prima della rottura (220 kg contro 120 kg). Tuttavia, l'alluminio forgiato offre un modulo elastico più alto (circa 70 GPa contro 30-50 GPa), il che significa che resiste in modo più efficace alla deformazione sotto carico. L'alluminio garantisce inoltre una migliore resistenza alla fatica nelle applicazioni con carichi ciclici e modalità di rottura più prevedibili, rendendolo preferibile per componenti critici per la sicurezza come bracci della sospensione e sistemi frenanti.

3. Quanto è più costosa la fibra di carbonio rispetto all'alluminio?

Il costo della fibra di carbonio è approssimativamente da 5 a 10 volte superiore rispetto all'alluminio in termini di materiale grezzo, con l'alluminio a $1,50-$2,00 al chilo contro i $10-$20+ al chilo della fibra di carbonio. Per set completi di ruote, le opzioni in fibra di carbonio variano da $5.000 a $15.000 o più, mentre set equivalenti in alluminio forgiato costano tra $1.500 e $4.000. La complessità produttiva aggiunge ulteriori costi alla fibra di carbonio, richiedendo attrezzature specializzate e tecnici qualificati. Inoltre, i componenti in fibra di carbonio richiedono generalmente la sostituzione completa in caso di danni, mentre quelli in alluminio possono spesso essere riparati, influenzando il costo totale di possesso.

4. Quale materiale gestisce meglio il calore per applicazioni automobilistiche?

L'alluminio forgiato eccelle nella gestione del calore grazie a una conducibilità termica di 130-200 W/m·K, rispetto ai soli 5-10 W/m·K della fibra di carbonio forgiata. Ciò rende l'alluminio da 15 a 30 volte più efficace nel dissipare il calore. Per componenti frenanti, parti motore e qualsiasi applicazione in cui l'accumulo di calore influisca su prestazioni o sicurezza, l'alluminio è la scelta più indicata. La minore conducibilità termica della fibra di carbonio può causare accumulo di calore durante frenate ripetute, con possibile ammorbidimento delle resine e riduzione delle prestazioni. Tuttavia, la fibra di carbonio offre una migliore stabilità dimensionale alle variazioni di temperatura grazie a una minore espansione termica.

5. I componenti in fibra di carbonio forgiata possono essere riparati quando danneggiati?

La fibra di carbonio forgiata ha opzioni di riparazione estremamente limitate rispetto all'alluminio forgiato. Sebbene lievi graffi superficiali agli strati di vernice trasparente possano essere trattati, qualsiasi danno strutturale richiede tipicamente la sostituzione completa del componente. La natura composita della fibra di carbonio fa sì che danni interni come delaminazione o rottura delle fibre possano essere invisibili dalla superficie, compromettendo tuttavia l'integrità strutturale. L'alluminio forgiato, al contrario, può essere saldato, lavorato meccanicamente, raddrizzato e rifinito nuovamente. Questo divario in termini di riparabilità incide significativamente sui costi di possesso, specialmente per applicazioni soggette a danni causati da detriti stradali o urti.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —