- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

L'impatto ambientale della pressofusione: un'analisi equilibrata

Time : 2025-11-25

TL;DR

L'impatto ambientale della pressofusione presenta un quadro complesso. Sebbene i metodi tradizionali contribuiscano alla produzione di rifiuti e a un elevato consumo energetico, il processo offre anche significativi vantaggi in termini di sostenibilità. I principali benefici includono l'eccellente riciclabilità di materiali come l'alluminio e lo zinco, una superiore efficienza energetica rispetto ad altri metodi di produzione e la capacità di produrre parti leggere e resistenti che riducono l'impronta ambientale dei prodotti finali.

L'impronta ambientale della pressofusione: una visione equilibrata

Nella produzione moderna, la pressofusione è un processo fondamentale, apprezzato per la sua precisione e efficienza nella realizzazione di parti metalliche complesse per settori che vanno dall'automotive all'aerospaziale. Tuttavia, con il crescente impegno globale verso la sostenibilità ambientale, l'impatto ecologico del settore è sempre più sotto scrutinio. L'impatto ambientale della pressofusione non è una questione semplice di bene o male; si tratta di una tematica articolata, caratterizzata da significative sfide e da altrettanto rilevanti benefici sostenibili.

Da un lato, il processo presenta svantaggi ambientali intrinseci. La pressofusione tradizionale è intensiva in termini di energia, in particolare durante la fase di fusione, che spesso dipende dai combustibili fossili e contribuisce alle emissioni di carbonio. Il processo può inoltre generare notevoli quantità di rifiuti, tra cui metalli di scarto, scorie e altri sottoprodotti che richiedono una gestione accurata per evitare problemi di discarica. Inoltre, alcuni materiali associati, come determinati lubrificanti e rivestimenti, possono rappresentare un rischio di inquinamento se non gestiti correttamente.

D'altro canto, la fusione in pressofusione è un potente fattore abilitante della sostenibilità. Come evidenziato dagli esperti di Lupton & Place , la sua conformità al principio 'ridurre, riutilizzare, riciclare' rappresenta un punto di forza fondamentale. Il processo è una tecnica quasi a forma finita, il che significa che genera pochissimi scarti, e qualsiasi metallo di scarto viene tipicamente rifuso e riutilizzato internamente. Questa efficienza dei materiali costituisce un importante vantaggio ambientale. La durata degli stampi, che possono essere utilizzati migliaia di volte, contribuisce ulteriormente a ridurre i rifiuti nel lungo periodo.

Questa duplice natura implica che il rendimento ambientale complessivo di un'operazione di pressofusione dipende fortemente dai materiali specifici utilizzati, dall'efficienza delle macchine e dalla solidità dei sistemi di gestione dei rifiuti e dell'energia. Di seguito è riportato un riepilogo delle principali considerazioni ambientali:

- Pro: Alta efficienza dei materiali (tecnica quasi a forma finita), eccezionale riciclabilità delle leghe, produzione di componenti leggeri e resistenti, e consumo energetico inferiore rispetto a molti altri processi alternativi.

- Contro: Elevato consumo energetico durante la fusione, produzione di scarti e materiali di rifiuto, e potenziale emissione di sostanze nocive da forni e lubrificanti.

Principali preoccupazioni ambientali nella pressofusione tradizionale

Sebbene le pratiche moderne abbiano compiuto notevoli progressi, è fondamentale comprendere le specifiche sfide ambientali poste dai metodi tradizionali di pressofusione. Queste preoccupazioni rientrano principalmente in tre categorie: produzione di rifiuti, consumo energetico ed emissioni nocive. Riconoscere questi problemi è il primo passo per attuare strategie efficaci di mitigazione e passare a operazioni più sostenibili.

La produzione di rifiuti è uno degli impatti più evidenti. Come osservato da PFA, Inc. , il processo può produrre notevoli quantità di metalli di scarto, in particolare da canali di alimentazione, bocchelli e pozzetti di trabocco che fanno parte della progettazione dello stampo. Oltre ai metalli di scarto solidi, il processo di fusione genera scorie e sottoprodotti simili che devono essere gestiti. Se non vengono trattati correttamente, questi flussi di rifiuti possono contribuire all'accumulo in discarica e rappresentare una perdita di materiale prezioso.

Il consumo energetico è un altro fattore importante. Le fornaci necessarie per portare metalli come l'alluminio e lo zinco allo stato fuso sono estremamente energivore. Secondo analisi del settore, la fase di fusione può rappresentare oltre la metà dell'impronta carbonica totale di un impianto di pressofusione. Nei siti alimentati da combustibili fossili, questo elevato fabbisogno energetico si traduce direttamente in significative emissioni di gas serra, contribuendo al cambiamento climatico.

Infine, il processo può rilasciare emissioni nocive nell'atmosfera. Le ricerche indicano che la fusione e la colata possono essere associate a problemi di tossicità per l'uomo causati dalle emissioni di metalli e dal rilascio di precursori dell'ozono. Queste emissioni possono provenire dalle leghe metalliche stesse o dalla combustione dei combustibili nei forni. Gli agenti distaccanti per stampi e i lubrificanti, quando nebulizzati e spruzzati su stampi caldi, possono creare inquinanti atmosferici se non adeguatamente ventilati e filtrati.

Queste sfide sono riassunte nella tabella seguente:

| Tipo di impatto | Fonte nel Processo | Inquinanti / Rifiuti Comuni |

|---|---|---|

| Produzione di rifiuti | Processo di Colata, Sbavatura | Metalli di Scarto (bava, canali di alimentazione), Dross, Scorie |

| Consumo energetico | Forni di Fusione, Forni di Mantenimento | Elevata Impronta di Carbonio (da elettricità/gas) |

| Emissioni Nocive | Fusione, Lubrificazione degli Stampi | Particelle metalliche, Composti organici volatili (VOC), Gas serra |

Percorsi verso la sostenibilità: come la fusione in pressofusione riduce l'impatto ambientale

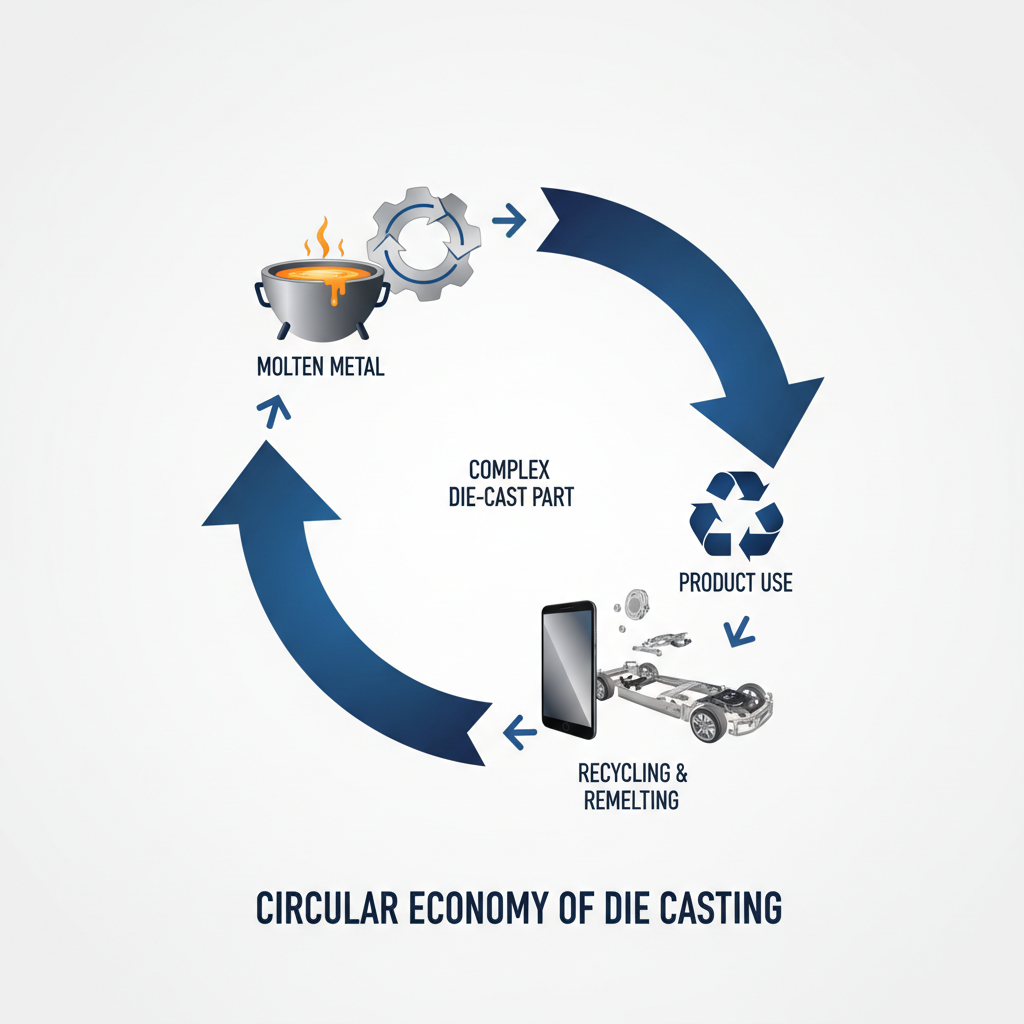

Nonostante le sue sfide, la fusione in pressofusione offre potenti percorsi verso la sostenibilità che spesso superano gli aspetti negativi, specialmente quando vengono impiegate tecnologie moderne e le migliori pratiche. La capacità del settore di ridurre l'impatto ambientale si basa sulla riciclabilità dei materiali, sull'efficienza del processo e sui benefici funzionali dei componenti prodotti. Questi vantaggi ne fanno una tecnologia chiave per un'economia circolare.

Il beneficio ambientale più significativo è la straordinaria riciclabilità delle leghe utilizzate. Metalli come alluminio, zinco e magnesio possono essere riciclati indefinitamente senza perdere le loro proprietà strutturali. Come evidenziato da MRT Castings , molte operazioni utilizzano principalmente leghe di alluminio secondarie (riciclate), riducendo notevolmente l'impatto ambientale associato all'estrazione e alla raffinazione del minerale vergine. L'uso di alluminio riciclato richiede fino al 95% in meno di energia rispetto alla produzione da materie prime, determinando una forte riduzione dell'intera impronta di carbonio.

L'efficienza energetica durante il processo produttivo stesso è un altro vantaggio fondamentale. La pressofusione è un processo ad alta velocità e alto volume che, secondo Neway Precision , richiede decisamente meno energia rispetto ai metodi convenzionali di produzione come la lavorazione meccanica estesa a partire da un blocco massiccio di metallo. Essendo un processo near-net-shape, riduce al minimo la necessità di operazioni secondarie ad alto consumo energetico, consentendo un risparmio sia di tempo che di risorse.

Inoltre, la pressofusione consente la consolidazione dei componenti e l' alleggerimento, che offrono significativi benefici ambientali a valle. Una singola parte complessa ottenuta per pressofusione può spesso sostituire un insieme di diversi componenti realizzati con materiali differenti come acciaio e plastica. Questo semplifica la produzione, riduce l'uso di materiale e diminuisce il peso del prodotto finale. Nel settore automobilistico, questa riduzione di peso è fondamentale per migliorare l'efficienza del carburante e aumentare l'autonomia dei veicoli elettrici. Aziende specializzate nella produzione di componenti ad alta precisione, come AmTech International , svolgono un ruolo essenziale realizzando stampi personalizzati e parti in metallo che rendono possibili questi design avanzati e consolidati per i principali fornitori del settore automotive.

Per massimizzare questi vantaggi, i produttori possono seguire alcuni passaggi chiave:

- Privilegiare materiali riciclati: Approvvigionarsi attivamente e specificare leghe secondarie con un elevato contenuto di materiale riciclato, al fine di minimizzare l'energia incorporata nei prodotti.

- Ottimizzare l'utilizzo dell'energia: Investi in forni fusori ad alta efficienza e implementa una pianificazione intelligente per ridurre il consumo energetico in stato di inattività.

- Implementare sistemi a ciclo chiuso: Stabilire sistemi robusti per raccogliere, ordinare e rifondere tutti i metalli di scarto interni, minimizzando i rifiuti inviati in discarica.

- Progettare per l' alleggerimento: Collaborare con i clienti per progettare componenti resistenti ma leggeri, sfruttando le caratteristiche uniche del processo di pressofusione.

- Adottare tecnologie moderne: Utilizzare software di simulazione dei processi e macchinari avanzati per migliorare il rendimento e ridurre i difetti, aumentando ulteriormente l'efficienza nell'uso di materiali ed energia.

Il ruolo fondamentale dell'alluminio nella pressofusione ecologica

Sebbene vari metalli vengano utilizzati nella pressofusione, l'alluminio si distingue come materiale preferito per la produzione eco-compatibile. La sua combinazione unica di proprietà—essere leggero, resistente e infinitamente riciclabile—ne fa un pilastro del design sostenibile dei prodotti. La scelta di utilizzare l'alluminio può ridurre drasticamente l'impatto ambientale di un componente durante tutto il suo ciclo di vita, dalla produzione allo smaltimento finale.

Il principale vantaggio ambientale dell'alluminio è la sua riciclabilità. La produzione di alluminio primario a partire dalla bauxite è un processo ad alta intensità energetica. Tuttavia, il riciclaggio dell'alluminio consente un risparmio di circa il 95% di quell'energia. Ciò significa che un componente pressofuso realizzato in alluminio secondario (riciclato) ha un'impronta di carbonio significativamente inferiore rispetto a uno realizzato con materiale vergine. Poiché l'alluminio non degrada durante il riciclaggio, può essere riutilizzato all'infinito, creando un sistema a circuito chiuso che è alla base dell'economia circolare.

La bassa densità dell'alluminio è un altro fattore fondamentale. È pari a circa un terzo del peso dell'acciaio, consentendo la produzione di componenti leggeri senza rinunciare alla resistenza. Questo aspetto è particolarmente rilevante nei settori automobilistico e aerospaziale, dove la riduzione del peso è direttamente collegata all'efficienza del carburante e alle minori emissioni. Un veicolo più leggero consuma meno carburante oppure, nel caso dei veicoli elettrici, richiede meno energia per funzionare, aumentandone l'autonomia e riducendone l'impatto ambientale complessivo.

Il processo di fusione a stiro è particolarmente adatto anche all'alluminio. Il metallo ha un punto di fusione relativamente basso rispetto ai metalli ferrosi, il che riduce l'energia necessaria per la fase di fusione. La sua eccellente conduttività termica consente un raffreddamento più rapido e tempi di ciclo più brevi, aumentando l'efficienza della produzione e riducendo ulteriormente il consumo di energia per pezzo. Considerando l'intero ciclo di vita, la fusione a stiro in alluminio si rivela costantemente un'opzione più sostenibile per molte applicazioni.

Ecco un confronto semplificato di come l'alluminio si stacca contro altri materiali comuni per un componente ipotetico:

| Fattore | Gettito sotto Pressione in Alluminio | Fototipia in acciaio | Iniezione Plastica |

|---|---|---|---|

| Peso del componente | Basso | Alto | Molto Basso |

| Energia da produrre | Medio (alto se vergine) | Alto | Basso |

| Riciclabilità alla fine della vita | Eccellente (riciclabile all'infinito) | Buono (riciclabile) | Poor (spesso riciclati o immagazzinati) |

| Impatto sul ciclo di vita | Basso (soprattutto con contenuto di materiale riciclato) | Alto | Medio (a base di combustibili fossili) |

Navigare il Futuro della Produzione Sostenibile

Adottare pratiche sostenibili nella pressofusione non è più una scelta, ma una necessità per un futuro produttivo resiliente e competitivo. Il percorso prevede un passaggio consapevole dai metodi tradizionali a un approccio olistico che consideri l'intero ciclo di vita di un prodotto. Concentrandosi sulla scelta dei materiali, sull'efficienza energetica, sulla riduzione degli sprechi e su design innovativi, il settore della pressofusione può rafforzare il proprio ruolo come attore chiave nell'economia circolare globale.

L'evidenza è chiara: l'impatto ambientale della pressofusione non è fisso, ma è il risultato diretto delle scelte compiute da produttori e progettisti. Scegliere alluminio riciclato, investire in tecnologie energeticamente efficienti e progettare per l'ottimizzazione del peso non sono solo vantaggi ambientali, ma portano anche benefici economici grazie al risparmio sui costi e a una migliore prestazione del prodotto. Con l'inasprimento delle normative e la crescente domanda dei consumatori di prodotti ecologici, queste pratiche sostenibili diventeranno lo standard per i leader del settore.

In definitiva, il percorso futuro richiede collaborazione lungo tutta la catena di approvvigionamento. Dai fornitori di materiali impegnati a fornire leghe riciclate di alta qualità agli utilizzatori finali che privilegiano un design sostenibile, ogni attore ha un ruolo da svolgere. Continuando a innovare e adottando pratiche responsabili, la pressofusione rimarrà un processo produttivo essenziale e sempre più sostenibile per le generazioni a venire.

Domande frequenti

1. La pressofusione è ecologica?

La pressofusione può essere estremamente ecologica, principalmente a causa dei materiali utilizzati. Quasi tutti i metalli comuni nella pressofusione, come alluminio, zinco e magnesio, sono completamente riciclabili. Anche il processo stesso è efficiente, poiché produce scarti minimi (forma quasi finita) e consente di riforndere e riutilizzare gli scarti. Quando viene abbinato a leghe riciclate e macchinari ad alta efficienza energetica, è considerato un metodo di produzione molto sostenibile.

2. Qual è lo svantaggio principale della pressofusione?

Lo svantaggio principale della pressofusione è il costo iniziale elevato degli stampi. Gli stampi, o forme, sono realizzati in acciaio temprato e richiedono un investimento significativo e tempi di produzione lunghi. Ciò rende il processo più conveniente per produzioni in grande volume, dove il costo dello stampo può essere distribuito su migliaia o milioni di pezzi. Per produzioni di piccoli volumi, il costo degli stampi può risultare proibitivo.

3. Quali sono i rischi associati alla pressofusione?

I principali rischi in un impianto di pressofusione sono legati alle alte temperature e alle elevate pressioni coinvolte. I lavoratori sono esposti al pericolo di gravi ustioni causate dal metallo fuso o da superfici calde. Altri potenziali rischi includono infortuni provocati da macchinari in movimento, tagli dovuti a pezzi stampati o bave affilati, e scivoloni o cadute. L'uso di idonei dispositivi di protezione individuale (DPI), l'applicazione rigorosa di protocolli di sicurezza e una buona igiene dell'ambiente di lavoro sono essenziali per ridurre questi rischi.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —