- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Embossing vs Debossing di parti automotive: La guida ingegneristica

Time : 2025-12-23

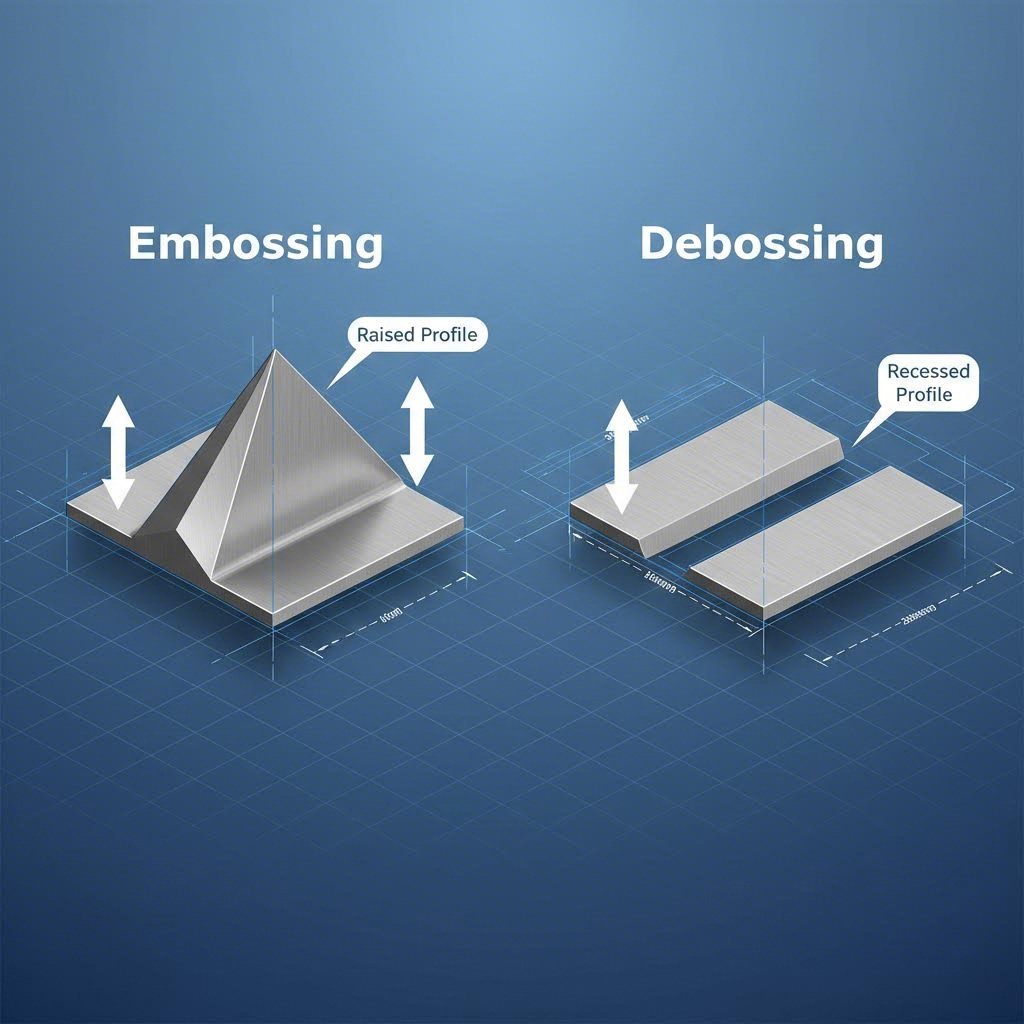

TL;DR: La differenza fondamentale per gli ingegneri automobilistici

La distinzione principale tra di rilievo e debossing risiede nella direzione del flusso del materiale e nella successiva interazione con le finiture automobilistiche. Di rilievo utilizza stampi maschio e femmina abbinati per spingere il materiale in alto , creando caratteri rilevati che rimangono leggibili anche dopo una pesante verniciatura, rivestimento in polvere o accumulo di sporco. Per questo motivo è lo standard per le targhette fisse del telaio e i componenti di sicurezza.

Al contrario, debossing (spesso indicato tecnicamente come stampaggio a impressione o incisione nei contesti automobilistici) spinge il materiale verso il basso nel substrato. Sebbene ciò protegga il marchio dall'abrasione superficiale, è soggetto a riempirsi di vernice o grasso, riducendone la leggibilità. Tuttavia, la marcatura a incavo—specificamente tramite dot peen o incisione—è lo standard industriale per dati variabili come i numeri di identificazione unici del veicolo (VIN), poiché non richiede costosi set di stampi fissi per ogni modifica del carattere.

La meccanica della deformazione metallica

Comprendere la fisica alla base di queste incisioni è fondamentale per selezionare gli utensili corretti. Nella produzione automobilistica, la scelta tra goffratura in rilievo e goffratura in incavo determina il gioco tra gli stampi, la forza della pressa e le proprietà di flusso del materiale.

Configurazioni degli stampi: maschio contro femmina

Di rilievo è un processo a doppio stampo. Richiede una coppia abbinata: uno stampo maschio (con elementi sporgenti) nella parte inferiore e uno stampo femmina (con elementi scavati) nella parte superiore. Quando la pressa effettua il ciclo, la lamiera metallica o la plastica viene costretta tra i due stampi, allungando il materiale verso l'alto. Questo richiede un allineamento preciso; se il gioco tra gli stampi è troppo ridotto, il materiale si taglia o si incrina; se troppo ampio, si perde definizione.

Debossing , nella sua forma industriale più pura, utilizza anch'esso un set di stampi maschio/femmina ma in modo inverso — spingendo l'immagine verso il basso. Tuttavia, nella maggior parte delle linee di stampaggio automobilistico ad alta velocità, ciò che comunemente viene definito "debossing" è in realtà Stampaggio ad Impressione . Questo metodo utilizza un singolo maschio temprato per colpire la superficie contro una piastra piatta. La differenza principale è sul retro del pezzo: un pezzo veramente debossato presenta un lato posteriore rialzato (negativo), mentre un pezzo stampato per impressione rimane piatto sul retro.

Flusso del Materiale e Tensione

L'incisione in rilievo sottopone il materiale a una notevole tensione di trazione, poiché si allunga per adattarsi all'altezza rilevata. Per l'alluminio automobilistico (come le serie 5000 o 6000) o l'acciaio ad alta resistenza, gli ingegneri devono calcolare la percentuale massima di allungamento per evitare microfessurazioni. Il debossing comprime il materiale, indurendolo localmente per deformazione. Questa compressione può effettivamente rafforzare il pezzo nel punto del marchio, mentre l'embossing può creare concentrazioni di stress se non correttamente arrotondato.

Marcatura Funzionale: Telaio, Motore e Parti Metalliche

Per componenti situati sotto il cofano e sotto il corpo vettura, la sfida non riguarda l'aspetto estetico, ma la tracciabilità durante il processo produttivo . Componenti come schermi termici, parafiamma e blocchi motore sono soggetti a ambienti post-produzione aggressivi che determinano il metodo di marcatura.

Leggibilità attraverso vernici e rivestimenti

L'embossatura è la soluzione migliore per i componenti rivestiti. Nell'assemblaggio automobilistico, le parti del telaio sono spesso sottoposte a verniciatura elettroforica, primer e pittura dopo la marcatura. Se una parte è debossata (incavata), la vernice penetra nelle depressioni, riempiendole e rendendo i caratteri illeggibili. I caratteri in rilievo, essendo sopraelevati rispetto alla superficie, permettono alla vernice di scorrere oFF lungo i picchi. La marcatura rimane distinta e leggibile anche sotto spessi strati di rivestimento anticorrosione.

Per questo motivo si osservano tipicamente dati statici—come codici modello o designazioni della piattaforma sui parafiamma—stampati direttamente nella lamiera. Ciò garantisce che i dati sopravvivano al reparto verniciatura e a 20 anni di sporco stradale.

La sfida dei dati variabili: numeri di telaio (VIN)

Sebbene l'incisione in rilievo sia superiore per quanto riguarda la leggibilità, presenta un difetto fatale: il costo. L'incisione richiede un set fisso di punzoni. Per incidere un numero di telaio VIN unico di 17 cifre su ogni singola auto che esce dalla linea, sarebbe necessaria una testa numeratrice rotativa complessa, lenta e costosa.

Pertanto, debossing (tramite marcatura a punti o incisione) è lo standard per l'identificazione univoca del veicolo. Le macchine per incisione utilizzano uno stilo in diamante o carburo per "scrivere" il VIN sul telaio metallico. Sebbene queste marcature siano incassate, vengono applicate abbastanza in profondità da resistere ai normali trattamenti di elettrocoating, oppure vengono effettuate dopo dopo la verniciatura (richiede mascheratura). Questo metodo consente un'infinita variabilità senza dover modificare gli attrezzi, una necessità per la produzione di massa moderna.

Applicazioni estetiche: Finiture interne e branding

All'interno dell'abitacolo, l'intento progettuale passa dalla durabilità alla "qualità percepita". I designer utilizzano queste tecniche per trasmettere lusso e qualità tattile.

Pelle e superfici morbide al tatto

Per i sedili in pelle, il volante e le finiture del cruscotto, debossing (spesso chiamato stampa a caldo in questo contesto) crea un aspetto elegante e sobrio. Premendo una piastra riscaldata sulla pelle, le fibre vengono compresse e scurite, creando una depressione permanente ed elegante. Questo metodo è preferito rispetto all'incisione per i loghi, poiché le aree rialzate della pelle sono soggette ad abrasione e usura causata dai passeggeri che entrano ed escono dal veicolo.

Comandi tattili e dispositivi di comando

Di rilievo domina il design dei dispositivi di comando e dei pulsanti. Un'icona rilevata su un interruttore delle finestre o su un pulsante della radio fornisce un fondamentale feedback tattile, consentendo al conducente di identificare il comando senza distogliere lo sguardo dalla strada. Nei moderni processi di "In-Mold Labeling" (IML) per interni in plastica, l'incisione viene utilizzata per conferire una texture tridimensionale a superfici altrimenti piatte al tatto, unendo l'aspetto elegante di uno schermo touch alla sicurezza fisica di un pulsante meccanico.

Fattori critici di confronto (matrice decisionale)

Quando si seleziona una tecnologia di marcatura per un nuovo componente automobilistico, utilizzare questa matrice per valutare i compromessi tra costo, durata e vincoli produttivi.

| Caratteristica | Embossing (in rilievo) | Debossing / Stamping (incassato) |

|---|---|---|

| Leggibilità con vernice | Eccellente (La vernice scorre via dai picchi) | Scarso (La vernice riempie le cavità) |

| Costo degli Stampi | Alto (Richiede stampi maschio/controstampo abbinati) | Medio/Basso (Stampo singolo o stilo) |

| Dati variabili (VIN) | Difficile (Numerazione lenta, testine complesse) | Eccellente (Punti programmabili con punzonatura/incisione) |

| Resistenza all'abrasione | Basso (La superficie rialzata assorbe l'usura) | Alto (Il contrassegno è protetto al di sotto della superficie) |

| Tempo di ciclo | Veloce (Corsa singola a pressione) | Veloce a lento (La stampaggio è veloce; l'incisione è più lenta) |

Per i produttori che desiderano colmare il divario tra queste decisioni di prototipazione e la produzione di massa, Shaoyi Metal Technology offre soluzioni complete di stampaggio. Le loro capacità, che vanno dal prototipo rapido a cicli di pressa da 600 tonnellate, consentono l'integrazione perfetta di flussi di lavoro sia di rilievo che di incavo complesso. Che abbiate bisogno di 50 prototipi per validare un progetto o di milioni di bracci di controllo prodotti in serie, la loro precisione certificata IATF 16949 garantisce che gli standard di marcatura soddisfino i requisiti globali dei produttori OEM. È possibile verificare l'intera gamma ingegneristica su Shaoyi Metal Technology Stamping Solutions .

Raccomandazione Riassuntiva per Tipo di Parte

Per finalizzare la vostra strategia produttiva, classificate le parti in base all'esposizione e alle esigenze di dati:

- Scegli la goffratura se: Il pezzo verrà verniciato, rivestito a polvere o esposto a grasso pesante (ad esempio targhe dati telaio, parafiamma, carter dell'olio). I caratteri in rilievo garantiscono che le informazioni non vengano mai perse sotto gli strati di rivestimento.

- Scegli la stampatura/incisione se: Il pezzo richiede numeri di serie univoci (VIN) o se la superficie sarà soggetta a forte attrito (ad esempio pianelli del pavimento, superfici di accoppiamento). Il marchio incavato è protetto dall'essere graffiato via.

- Scegli la stampa a caldo (incisa) se: Stai progettando parti estetiche interne come pelle o vinile. Offre una finitura di alta qualità che resiste all'usura causata dal contatto con gli occupanti.

Considerazioni finali: scegliere l'impronta giusta

In definitiva, la scelta tra goffratura e incisione nel settore automobilistico raramente è una questione di preferenza: si tratta di un calcolo ingegneristico dettato dal ciclo di vita del componente. Un marchio in rilievo resiste al passaggio in cabina di verniciatura; un marchio in incavo resiste all'attrito della linea di montaggio. Allineando il metodo di marcatura all'esposizione ambientale del componente e alla variabilità dei dati, si garantisce la tracciabilità dalla pressopiegatrice fino alla demolizione. La scelta corretta previene costosi richiami dovuti a dati di sicurezza illeggibili e migliora la qualità percepita dell'abitacolo del veicolo.

Domande frequenti

1. È meglio la goffratura o l'incisione per verniciare i componenti automobilistici?

La goffratura è decisamente più adatta per i componenti verniciati. Poiché i caratteri sono in rilievo, la vernice tende a defluire dai picchi, mantenendo i bordi nitidi e leggibili. Con l'incisione, la vernice si accumula nelle cavità, spesso riempiendole completamente e oscurando il marchio, specialmente con rivestimenti automobilistici spessi come l'e-coat o il sottoscocca.

2. Perché i numeri di telaio (VIN) sono solitamente incisi in rilievo o in rientranza?

I VIN richiedono dati univoci e variabili per ogni singolo veicolo. L'incisione in rilievo richiede un set fisso di punzoni per ogni carattere, il che è meccanicamente complesso e costoso da modificare ad ogni ciclo. L'incisione in rientranza (in particolare a punti o scribing) utilizza uno stilo programmabile che può modificare istantaneamente i caratteri tramite software, rendendola l'unica opzione praticabile per la serializzazione su grande scala.

3. Quale processo è più costoso per i componenti metallici?

L'embossing è generalmente più costoso in termini di attrezzature perché richiede un set abbinato di punzoni maschio e femmina realizzati con una precisione di tolleranza. La stampatura ad impronta (una forma di debossing) richiede tipicamente solo un singolo punzone maschio e una piastra piatta, riducendo i costi iniziali delle attrezzature. Tuttavia, per dati variabili, le macchine per incisione programmabili eliminano del tutto i costi legati agli utensili di consumo.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —