- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Funzione del cuscino dello stampo: controllo di precisione nella formatura a pressa

Time : 2025-12-11

TL;DR

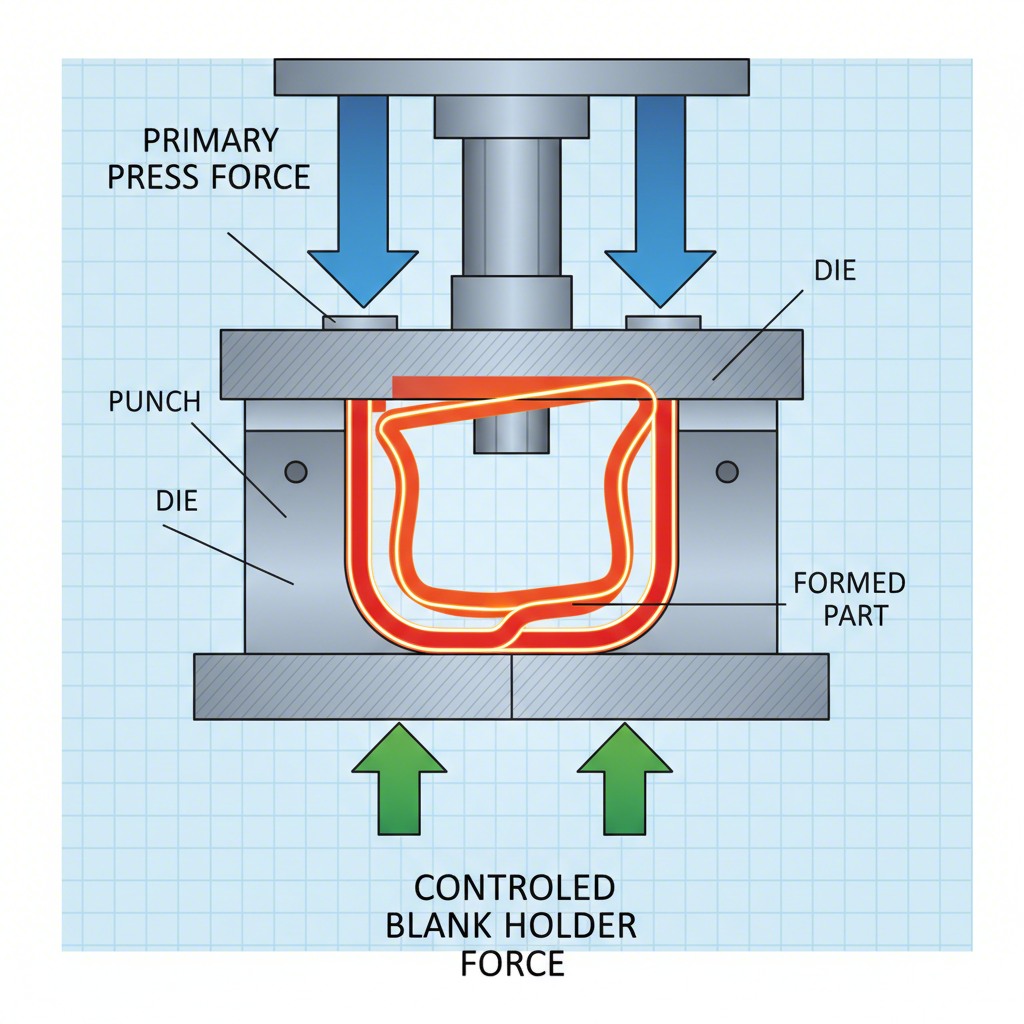

La funzione principale di un cuscino della matrice nella formatura a pressa è quella di fornire una contropressione flessibile e controllata, spesso chiamata forza del dispositivo di tenuta, sul pezzo in lavorazione. Questa regolazione precisa della forza è fondamentale per gestire il flusso del materiale durante le operazioni di formatura, specialmente nell'imbutitura profonda. Assicurando che il materiale sia trattenuto correttamente, il cuscino della matrice previene difetti comuni come grinze, strappi e fratture, portando a parti finite di qualità superiore e a una maggiore costanza del processo.

Comprensione della funzione fondamentale e dell'importanza di un cuscino della matrice

Un cuscino die è un componente essenziale in una pressa meccanica, tipicamente un sistema idraulico, pneumatico o servo-meccanico integrato nel letto della pressa o nel punzone. La sua funzione fondamentale è generare una contropressione controllata e regolabile sul pezzo durante il ciclo di formatura. Questa forza, nota come forza del premilamiera, tiene ferma la lamiera tra la matrice superiore e il premilamiera, garantendo che fluisca in modo uniforme e regolare nella cavità della matrice durante la corsa della pressa. Senza questo controllo, il materiale potrebbe incresparsi o allungarsi in modo irregolare, causando difetti costosi.

L'importanza di un cuscino die risulta evidente se confrontata con metodi più datati e meno affidabili. Storicamente, gli utensili per pressa si basavano su componenti come molle a bietta o molle a gas per fornire la forza di tenuta del foglio. Tuttavia, questi sistemi spesso offrono prestazioni inconsistenti. Come osservato dagli esperti di N2-Tech , anche piccole differenze tra singole molle possono provocare deviazioni nel processo di formatura, causando grinze, strappi o altri difetti di forma. Un cuscino di matrice, essendo un sistema unificato e regolabile, supera questi limiti fornendo una curva di forza stabile e ripetibile, indipendentemente dalla progettazione dell'utensile, dal tempo di ciclo o dalle fluttuazioni di temperatura.

Questo controllo preciso del flusso del materiale è ciò che rende il cuscino di matrice indispensabile per operazioni di formatura complesse. Durante un'operazione come la tranciatura profonda, il materiale subisce un notevole allungamento e deformazione. Il cuscino di matrice applica la forza esattamente necessaria per evitare che la flangia della piastra si raggrinzisca, consentendo al contempo che venga trascinata all'interno della matrice. Una forza troppo bassa provoca grinze, mentre una forza eccessiva ostacola il flusso del materiale e causa lo strappo o la rottura del pezzo. Permettendo agli operatori di regolare con precisione questa forza, i cuscini di matrice contribuiscono direttamente a una maggiore qualità dei componenti, a una riduzione degli scarti e a una maggiore durata degli utensili.

Tipi di sistemi ammortizzatori per punzoni: idraulici, pneumatici e servo-meccanici

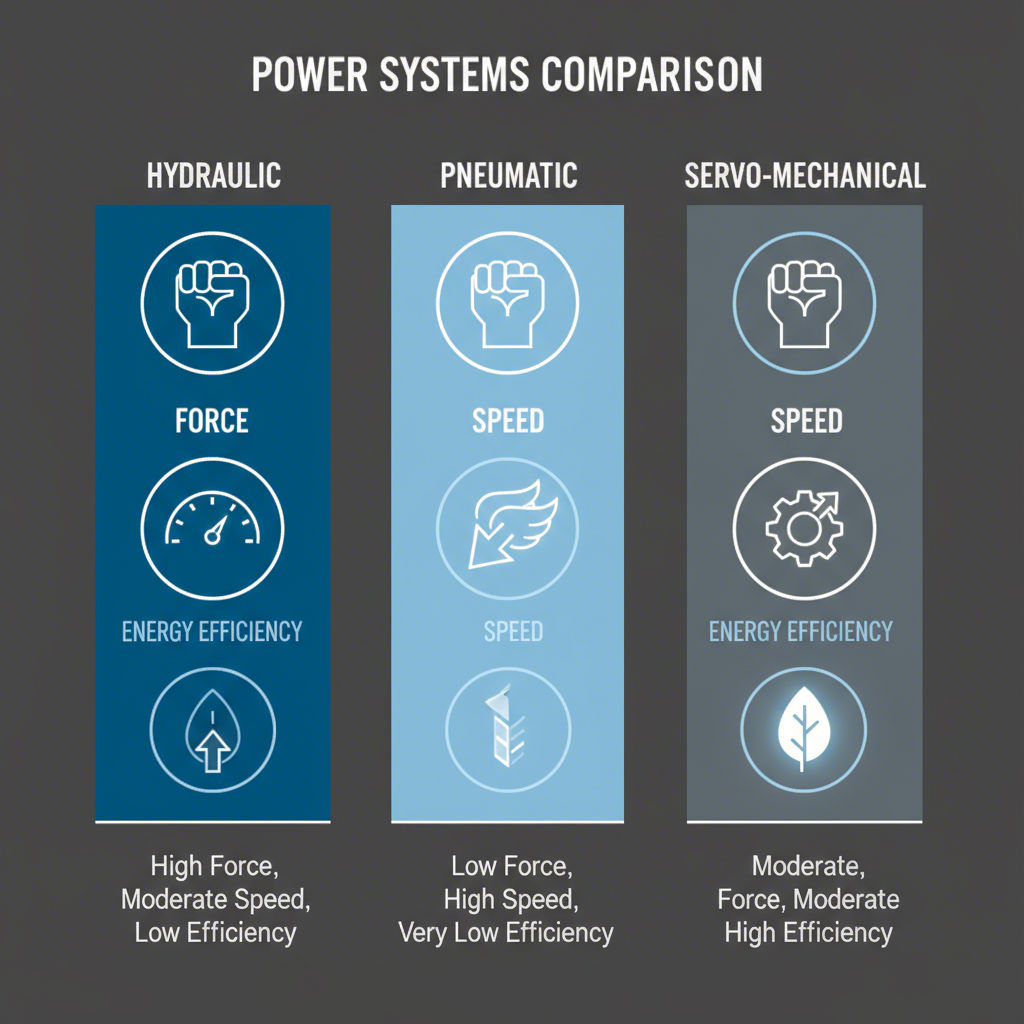

Gli ammortizzatori per punzoni non sono una soluzione universale; esistono diversi tipi distinti, ciascuno con caratteristiche uniche adatte a diverse applicazioni. I sistemi più comuni sono quelli idraulici, pneumatici e le più recenti progettazioni servo-meccaniche. Comprenderne le differenze è fondamentale per ottimizzare un'operazione di formatura in pressa in base a materiali specifici, complessità dei pezzi e richieste produttive.

Ammortizzatori idraulici per punzoni sono il tipo più diffuso, specialmente nelle applicazioni pesanti. Utilizzano fluido idraulico controllato da valvole proporzionali per generare forze elevate con straordinaria precisione. Come descritto dal leader del settore Il Produttore , i moderni sistemi idraulici permettono profili di forza programmabili, il che significa che la forza del premilamiere può essere variata durante tutta la corsa di imbutitura per adattarsi alle esigenze mutevoli della geometria del pezzo. Questo livello di controllo è cruciale per la formatura di acciai ad alta resistenza o componenti automobilistici complessi.

Cuscinetti pneumatici per matrici utilizzano aria compressa per generare forza. Sono generalmente più semplici e meno costosi rispetto ai loro equivalenti idraulici, risultando adatti per applicazioni di carico leggero in cui i requisiti di forza sono inferiori e la necessità di precisione è meno stringente. Sebbene offrano una buona velocità, il controllo della forza è tipicamente meno accurato rispetto ai sistemi idraulici a causa della comprimibilità dell'aria.

Cuscinetti per matrici servo-meccanici , spesso chiamati 'cuscinetti elettrici', rappresentano l'evoluzione più recente di questa tecnologia. Questi sistemi sostituiscono i componenti idraulici o pneumatici con motori servo elettrici e attuatori meccanici come sistemi cremagliera-pignone. Secondo gli innovatori di Fagor Arrasate , i cuscini elettrici offrono il massimo grado di controllo, velocità ed efficienza energetica. Possono persino applicare una forza di ritenzione durante la salita della slitta della pressa, una caratteristica utile per controllare il ritorno elastico nei materiali avanzati. Sebbene l'investimento iniziale sia più elevato, il loro ridotto consumo energetico e le minori esigenze di manutenzione possono portare a un rapido ritorno sull'investimento.

Per chiarire queste differenze, la tabella seguente fornisce un confronto diretto:

| Caratteristica | Cuscino Idraulico | Cuscino pneumatico | Servo-meccanico (E-Cushion) |

|---|---|---|---|

| Controllo della forza | Alta e precisa; profili programmabili | Moderata; meno precisa | Precisione massima; controllo dinamico |

| Efficienza Energetica | Moderata; può essere migliorata con sistemi avanzati | Da basso a moderato | Molto alta; capacità rigenerative |

| Velocità | Buona; in grado di pre-accelerare | Buono | Molto elevata e altamente controllabile |

| Costo | Da moderato ad alto | Basso | Alti investimenti iniziali |

| Applicazioni Ideali | Imbutitura pesante, parti complesse | Formatura leggera, parti più semplici | Produzione ad alta velocità, materiali avanzati, operazioni con attenzione al consumo energetico |

Il ruolo fondamentale dei cuscinetti di matrice nelle applicazioni di imbutitura profonda

Sebbene i cuscinetti di matrice siano vantaggiosi in molte operazioni di formatura con presse, sono assolutamente essenziali per un'efficace imbutitura profonda. Questo processo, utilizzato per creare componenti come pannelli carrozzeria automobilistici, lavandini da cucina e involucri complessi, consiste nello stiramento di una lamiera piana in una forma tridimensionale. Il materiale subisce una deformazione estrema e, senza un controllo preciso del flusso della lamiera nella matrice, il fallimento è quasi certo.

I meccanismi della tranciatura profonda evidenziano l'importanza del cuscino. Mentre il punzone della pressa spinge la lamiera nella cavità della matrice, la parte esterna della lamiera, nota come flangia, deve poter scorrere verso l'interno. La funzione del cuscino della matrice è applicare una forza del portamatrice accuratamente calibrata su questa flangia. Tale forza rappresenta un equilibrio delicato: deve essere sufficientemente elevata da impedire che le sollecitazioni di compressione nella flangia causino grinze, ma al contempo abbastanza moderata da consentire al materiale di fluire regolarmente senza strapparsi a causa di eccessive sollecitazioni di trazione. È per questo motivo che fonti come Pressmachine-World.com ne sottolineano la necessità per la tranciatura profonda.

I cuscini moderni per punzoni offrono profili di forza programmabili che risultano particolarmente vantaggiosi per imbutiture complesse. La forza di tenuta richiesta spesso non è costante lungo tutta la corsa. Ad esempio, può essere necessaria una forza maggiore all'inizio dell'imbutitura per prevenire grinze, riducendola progressivamente man mano che l'imbutitura si approfondisce, per evitare strappi. I cuscini avanzati possono eseguire queste curve di forza complesse con elevata ripetibilità, garantendo una qualità del pezzo costante dal primo all'ultimo componente.

Questo livello di precisione è fondamentale in settori come quello automobilistico, dove i componenti imbutiti devono rispettare tolleranze dimensionali rigorose. Le aziende specializzate in questo campo si affidano a tecnologie di presse avanzate per ottenere tali risultati. Ad esempio, fornitori di stampi su misura per la carpenteria automobilistica, come Shaoyi (Ningbo) Metal Technology Co., Ltd. , utilizzano processi sofisticati per produrre componenti di alta qualità per OEM e fornitori di primo livello, un risultato spesso reso possibile dal controllo preciso offerto dai moderni sistemi di cuscino per stampi.

Funzionalità avanzate e tecnologia moderna del cuscino di matrice

I sistemi contemporanei di cuscino di matrice si sono evoluti ben oltre semplici tamponi pressori. Sono ora sistemi meccatronici sofisticati e programmabili che offrono una vasta gamma di funzionalità avanzate, consentendo agli operatori un controllo senza precedenti sul processo di formatura. Queste innovazioni sono fondamentali per lavorare con materiali complessi come l'acciaio ad alta resistenza e l'alluminio, e per ottenere le tolleranze strette richieste dalla produzione moderna.

Uno dei progressi più significativi è la possibilità di programmare l'intero ciclo del cuscino. Come illustrato in un'analisi dettagliata pubblicata da The Fabricator, il funzionamento di un cuscino moderno può essere suddiviso in diverse fasi chiave, ognuna controllabile in modo indipendente. Tra queste vi è la pre-accelerazione, durante la quale il cuscino si muove per adeguarsi alla velocità della slitta della pressa subito prima dell'impatto. Questa funzione riduce al minimo gli urti, limitando rumore e usura sia della matrice che della pressa stessa. A questa segue un rapido incremento della pressione fino alla forza di tenuta del lamierino richiesta.

Durante il processo di stampaggio, la forza può essere programmata secondo un profilo a più stadi, variando in base alla discesa del punzone. Inoltre, alcuni sistemi offrono una funzione di trascinamento verso il basso nel punto morto inferiore (BDC) della corsa. Questo breve movimento verso il basso evita che il pezzo venga danneggiato dalla reazione del cuscino quando lo slittone della pressa inizia a ritrarsi. Infine, la corsa di risalita può essere controllata per posizionare il pezzo finito in una precisa posizione di prelievo per l'automazione, prima di tornare alla posizione iniziale per il ciclo successivo.

Un altro sviluppo importante è la modularità e il controllo multipunto. Invece di un singolo cuscino di grandi dimensioni, i sistemi possono essere realizzati con più moduli cilindrici controllati in modo indipendente. Ciò consente una distribuzione personalizzata della forza lungo la matrice. Un operatore può applicare una forza maggiore o minore a specifici angoli o aree del puntone, fornendo uno strumento efficace per correggere i problemi di flusso del materiale in parti asimmetriche o con forme insolite. Questo controllo multipunto della pressione è essenziale per ottimizzare la produzione di componenti complessi e ridurre al minimo il tempo di prova per nuove matrici.

Domande frequenti

1. Cos'è un cuscino di matrice?

Un cuscinetto die è un componente di una pressa, tipicamente alimentato da sistemi idraulici, pneumatici o servo-elettrici, situato nel letto della pressa. La sua funzione è fornire una forza ascendente controllabile (contropressione) sul dispositivo di serraggio durante le operazioni di formatura. Questa forza controllata è essenziale per regolare il flusso della lamiera all'interno dello stampo, prevenendo difetti come grinze e strappi, in particolare nei processi di imbutitura profonda.

2. Cos'è la pressione del cuscinetto in una pressa?

La pressione del cuscinetto si riferisce alla forza esercitata dal sistema del cuscinetto die. Questa pressione è regolabile e spesso può essere programmata in modo da variare durante la corsa della pressa. È un parametro fondamentale nella formatura della lamiera metallica, poiché controlla direttamente l'attrito e il flusso del materiale nel dispositivo di serraggio. Una corretta pressione del cuscinetto garantisce che il pezzo venga formatosi alla forma desiderata senza difetti.

3. Cos'è lo stampo in uno strumento di pressa?

In uno stampo meccanico, la matrice è l'attrezzatura specializzata che dà forma al pezzo in lavorazione. Essa comprende generalmente un componente maschio (punzone) e un componente femmina (cavità della matrice o blocco stampo). La lamiera viene posizionata tra questi due componenti e, quando lo stampo si chiude, il punzone spinge il metallo nella cavità della matrice, conferendo al pezzo la sua forma finale. Il cuscino della matrice opera in sinergia con la matrice per controllare il processo di formatura.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —