- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Pressofusione vs Fusione in Sabbia: La Scelta Giusta per i Blocchi Motore

Time : 2025-12-06

TL;DR

Nel confronto tra pressofusione e fusione in sabbia per blocchi motore, la fusione in sabbia è un metodo molto comune e versatile. Sebbene la pressofusione offra una finitura superficiale e una precisione superiori, i suoi elevati costi degli stampi la rendono meno comune per blocchi motore più grandi e complessi, anche se viene utilizzata per alcuni design in alluminio ad alta produzione. La fusione in sabbia offre la combinazione essenziale di basso costo iniziale, flessibilità progettuale per canali interni complessi e la capacità di lavorare con le leghe richieste di ghisa e alluminio, rendendola la scelta migliore per questa specifica applicazione.

Processi Fondamentali Spiegati: Comprendere la Pressofusione e la Fusione in Sabbia

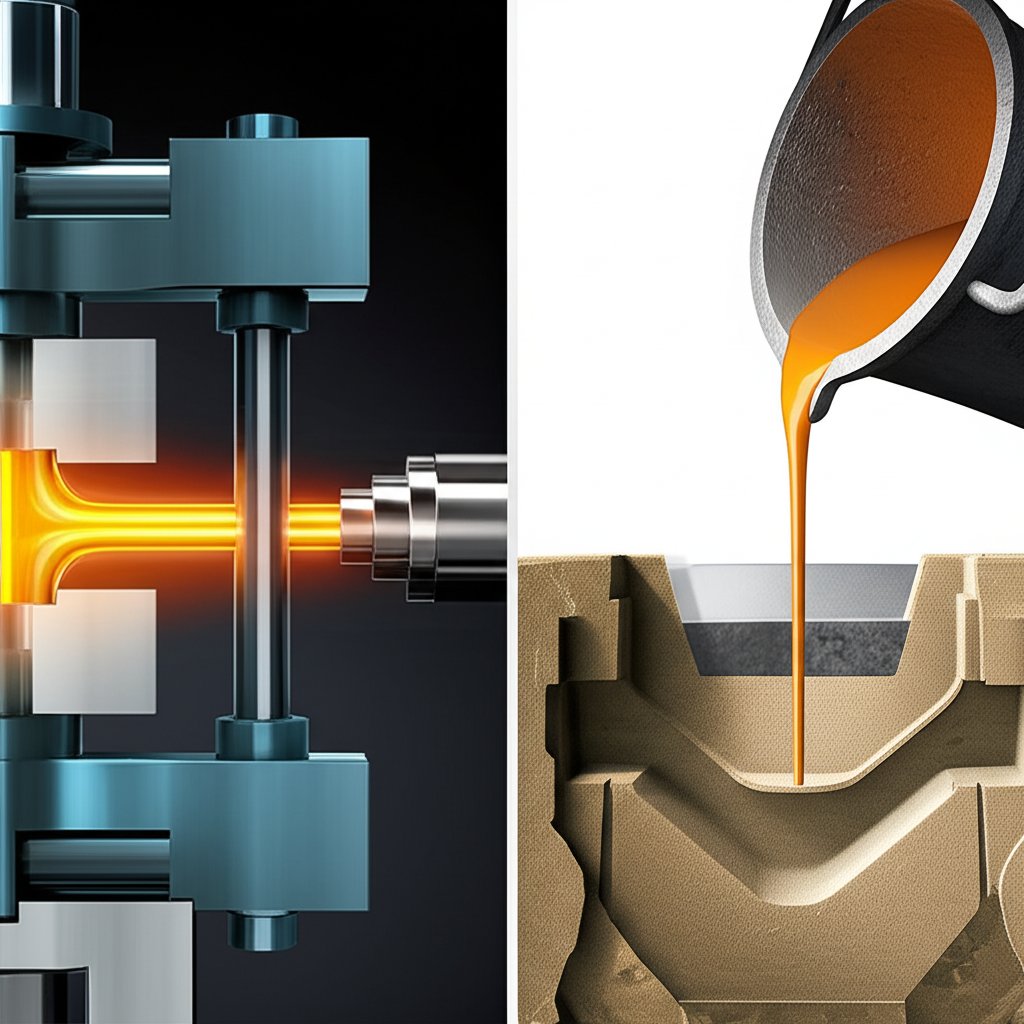

Per comprendere perché un metodo è preferito rispetto all'altro per i blocchi motore, è fondamentale conoscere i principi di base della pressofusione e della fusione in sabbia. Sebbene entrambi i metodi prevedano la colata di metallo fuso in uno stampo per creare un pezzo, i materiali, le metodologie e i meccanismi sono molto diversi, portando a risultati distinti in termini di costo, precisione e applicazione.

Cos'è la gettatura sotto pressione?

La colata a stiro è un processo di produzione che costringe il metallo fuso a una cavità di stampo riutilizzabile, nota come stiro, sotto alta pressione. Queste matrici sono in genere lavorate in acciaio indurito e sono costituite da due metà che vengono saldamente attaccate durante l'iniezione. Secondo informazioni di esperti di produzione come Neway Precision , questo processo ad alta pressione consente di realizzare parti con una precisione dimensionale eccezionale e una finitura superficiale liscia. È più adatto per metalli non ferrosi come alluminio, zinco e magnesio.

Il processo di fusione a stiro segue generalmente le seguenti fasi:

- Preparazione della filiera: La matrice in acciaio viene pulita e lubrificata per facilitare l'espulsione delle parti e il controllo della temperatura.

- Iniezione: Il metallo fuso viene iniettato nella cavità della matrice ad alta velocità e pressione.

- Raffreddamento: Il metallo si raffredda e si solidifica rapidamente all'interno della matrice.

- Estrazione: Le metà della matrice vengono aperte e la colata solida viene rimossa con perni espellenti.

Cos'è la colata di sabbia?

La colata in sabbia è uno dei metodi di colata metallica più antichi e versatili. Si usa uno stampo fatto di sabbia compatta anziché di metallo. Come riportato da fonti come Gabrian , un disegno della parte finale viene premuto nella sabbia per creare la cavità dello stampo. Lo stampo di sabbia è usabile, il che significa che viene distrutto per rimuovere la colata e deve essere creato un nuovo stampo per ogni parte. Questo processo è ideale per componenti di grandi dimensioni e può essere utilizzato con una vasta gamma di metalli, compresi quelli con alti punti di fusione come ferro, acciaio, bronzo e ottone.

Le fasi tipiche della colata della sabbia sono:

- Produrre muffe: La sabbia viene accoppiata strettamente intorno a un disegno, che viene poi rimosso per lasciare una cavità nella forma della parte. I nuclei di sabbia possono essere collocati all'interno dello stampo per creare caratteristiche interne complesse.

- Versamento: Il metallo fuso viene versato nella cavità dello stampo, in genere utilizzando la gravità per riempire lo spazio.

- Solidificazione: Il metallo viene lasciato raffreddare e indurire all'interno della muffa di sabbia.

- - Sbattimento: Una volta solidificata, la muffa di sabbia viene spezzata per liberare la colata. La parte viene quindi pulita per rimuovere ogni residuo di sabbia.

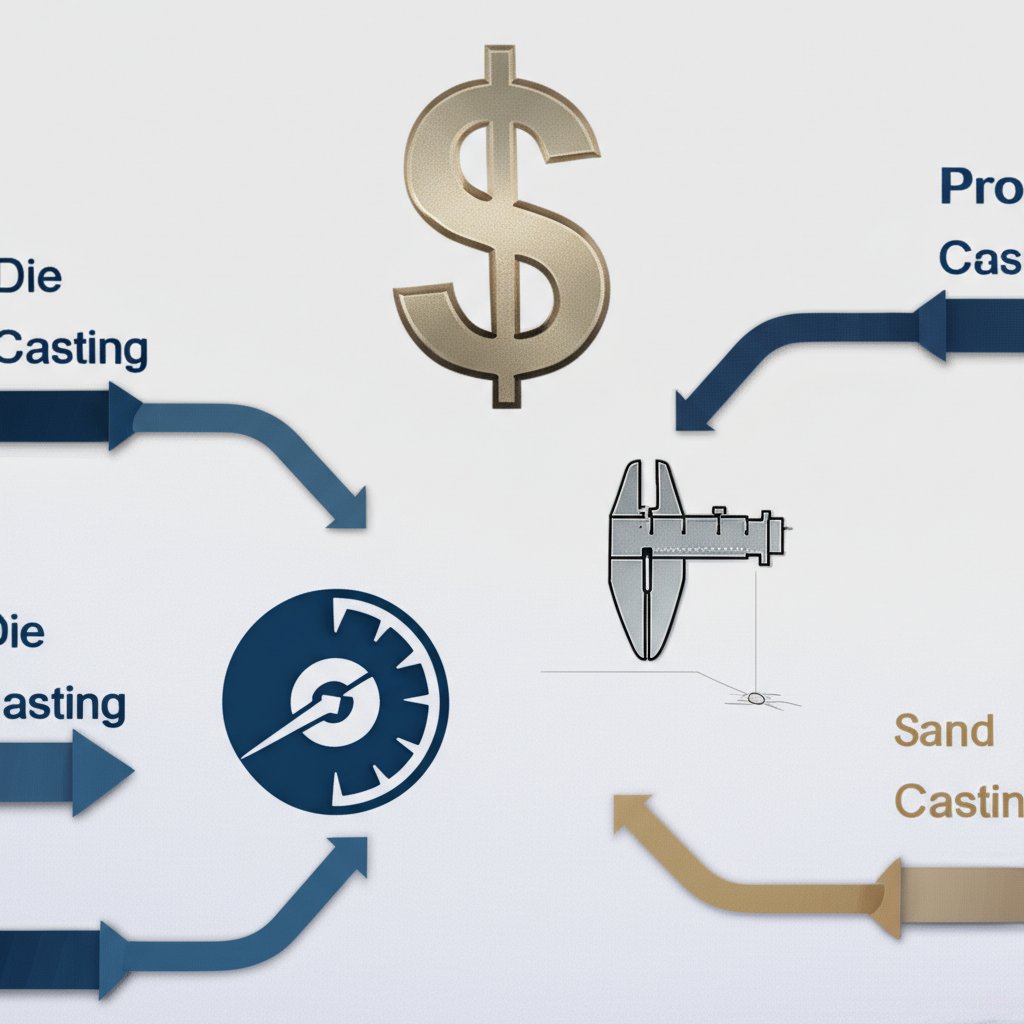

Confronto individuale: differenze fondamentali tra la colata a stiro e la colata a sabbia

La scelta tra la colata a stiro e la colata in sabbia dipende da una serie di compromessi relativi a costo, volume, precisione e materiale. Per gli ingegneri e i progettisti di prodotti, comprendere queste differenze è fondamentale per prendere una decisione commercialmente valida. Mentre un processo offre velocità e precisione, l'altro offre flessibilità ed efficienza economica per determinate applicazioni.

La tabella seguente, sintetizzata da dati provenienti da molteplici risorse di produzione, fornisce una chiara panoramica delle loro principali distinzioni.

| Fattore | Gettito sotto Pressione | Fusione in sabbia |

|---|---|---|

| Costo degli Stampi | Molto elevato (stampi di acciaio lavorati) | Molto basso (modelli semplici) |

| Volume di produzione | Ideale per grandi volumi (10.000+ parti) | Economico per volumi bassi e medi |

| Finitura superficiale | Ottima finitura liscia. | Finitura ruvida e strutturata |

| Precisione Dimensionale | Alta precisione (tolleranze strette, ad esempio ± 0,1 mm) | Precisione inferiore (tolleranze più ampie) |

| Complessità della Parte | Ottimo per pareti sottili e dettagli complessi | Perfetto per parti di grandi dimensioni con geometrie interne complesse (con nuclei) |

| Velocità di produzione | Tempo di ciclo molto veloce (secondi per parte) | Tempo di ciclo più lento (minuti-ore per parte) |

| Opzioni di materiale | Limita alle leghe non ferrosi (Al, Zn, Mg) | Praticamente qualsiasi metallo (ferro, acciaio, ottone, bronzo, alluminio) |

Costi degli stampi e volume di produzione sono i fattori di differenziazione più significativi. L'alto costo iniziale di produzione di una stella per la colata a stiro può essere giustificato solo dalla produzione in serie, in cui il costo per pezzo diventa molto basso. Al contrario, il basso costo dei modelli per la colata in sabbia lo rende perfetto per prototipi, piccole serie o parti molto grandi in cui un matrici di acciaio sarebbe proibitivo.

Finitura superficiale e precisione sono i principali vantaggi della colata a stiro. Come ha osservato Lupton & Place , lo stampo in acciaio liscio e l'iniezione ad alta pressione si traducono in una finitura superiore che spesso non richiede alcuna post-elaborazione. La colata in sabbia produce intrinsecamente una superficie più ruvida a causa della consistenza della sabbia, il che significa che le parti spesso hanno bisogno di lavorazione secondaria o finitura.

Complessità e dimensioni delle parti presentano un confronto più sfumato. La colata a stiro è eccellente nella produzione di parti con pareti molto sottili e dettagli esterni sottili e complessi. Tuttavia, la colata in sabbia è molto più flessibile per la produzione di parti molto grandi e può creare passaggi interni incredibilmente complessi come i giubbotti idrici in un blocco motoreusando nuclei di sabbia usa e getta all'interno dello stampo principale.

Applicazione del blocco motore: perché la fusione di sabbia domina

Quando si tratta di fabbricare un blocco motore, i vantaggi teorici della precisione e della velocità della colata a stampa sono completamente oscurati dai suoi limiti pratici ed economici. La fusione di sabbia è un metodo molto popolare per questa applicazione per diverse ragioni chiare e convincenti. La complessità, le dimensioni e l'economia di produzione di un blocco motore si allineano perfettamente con i punti di forza della colata in sabbia.

La principale barriera per la colata a stiro è il costo astronomico degli attrezzi. Un blocco motore è un componente grande e altamente complesso. Creare un matrice in acciaio indurito in grado di produrlo costerebbe milioni di dollari e richiederebbe un tempo considerevole per svilupparlo. Dato che i costruttori di automobili aggiornano frequentemente i progetti del motore, questo enorme investimento in uno stampo permanente è semplicemente impossibile. La colata in sabbia, con i suoi stampi monouso a basso costo, consente di modificare rapidamente e a basso costo il progetto.

Inoltre, la progettazione di un blocco motore si basa su intricati canali interni per il liquido di raffreddamento (cappotti d'acqua) e gallerie di olio. Queste complesse geometrie interne sono perfettamente adatte per la fusione della sabbia. Il processo utilizza nuclei di sabbia formati con precisione che vengono collocati all'interno dello stampo principale. Dopo che il metallo viene versato e solidificato, i nuclei di sabbia vengono semplicemente spezzati e scossi, lasciando dietro di sé la complessa rete di passaggi. Questo risultato sarebbe quasi impossibile e straordinariamente costoso con un matrice in acciaio permanente.

Infine, la colata in sabbia è abbastanza versatile da gestire i materiali tipicamente utilizzati per i blocchi del motore, vale a dire le leghe di ghisa e alluminio. Mentre i blocchi di alluminio possono essere stampati, il processo è generalmente riservato ai motori più piccoli. Per i blocchi grandi e robusti utilizzati nella maggior parte dei veicoli, in particolare quelli in ghisa, la fusione in sabbia è l'unica soluzione pratica ed economica. Questa flessibilità consente ai produttori di scegliere il materiale migliore per le prestazioni e la durata senza essere limitati dal processo di produzione.

Oltre la colata: uno sguardo alla forgiatura e alla colata di investimento

Mentre la discussione si concentra spesso sulla colata a stiro rispetto alla colata a sabbia, altri processi di produzione offrono diversi set di vantaggi per applicazioni specifiche. La comprensione di queste alternative, come la fusione e la forgiatura, fornisce un quadro più completo per gli ingegneri che scelgono un metodo di produzione.

Fusione a cera persa , come spiegato da risorse come Howard Precision Metals , è un altro metodo di fusione noto per la produzione di parti con una finitura superficiale eccezionale e un'elevata precisione dimensionale, spesso superiore alla fusione a stiro. Si usa un modello di cera per creare uno stampo ceramico, che viene poi sciolto prima di versare il metallo. Questo processo è ideale per parti molto complesse e complesse (come le pale di una turbina) e può essere utilizzato con una vasta gamma di metalli ferrosi e non ferrosi. Tuttavia, è generalmente più costoso e più lento della fusione a stiro, rendendolo adatto per applicazioni a basso volume e ad alta precisione.

È inoltre importante distinguere la fusione dalla forgia . La forgiatura non prevede l'uso di metallo fuso; invece, modella un pezzo solido di metallo attraverso forze compressive, utilizzando martellamento o pressatura. Questo processo produce componenti con una resistenza e durata superiori poiché la struttura del grano interno del metallo viene affinata e allineata. Per componenti automobilistici critici e soggetti ad alte sollecitazioni, dove la resistenza è fondamentale, la forgiatura è spesso il metodo preferito. Per aziende alla ricerca di soluzioni ad alte prestazioni, fornitori specializzati come Tecnologia del metallo di Shaoyi (Ningbo) offrono parti forgiate per l'industria automobilistica progettate con precisione, dimostrando l'importanza di questo processo nel settore.

Domande frequenti

1. È la fusione in stampo migliore della fusione in sabbia?

Nessuno dei due processi è universalmente "migliore"; la scelta ideale dipende interamente dai requisiti del progetto. La pressofusione è superiore per la produzione in alto volume di parti di piccole e medie dimensioni che richiedono alta precisione e una finitura superficiale liscia. La fusione in sabbia è preferibile per parti grandi, bassi volumi di produzione, componenti con geometrie interne complesse e progetti in cui un costo iniziale ridotto degli stampi è fondamentale.

2. Quale tipo di fusione viene utilizzato per i blocchi motore?

La fusione in sabbia è un metodo molto comune utilizzato nella produzione di blocchi motore, in particolare per progetti in ghisa e per la produzione in basso volume di alluminio. Sebbene altri metodi come la pressofusione vengano impiegati anche per blocchi in alluminio ad alto volume, la capacità della fusione in sabbia di produrre in modo economico pezzi grandi e complessi con passaggi interni intricati ne fa una scelta popolare.

3. Perché viene utilizzata la fusione in sabbia per i blocchi motore?

La fusione in sabbia viene utilizzata per i blocchi motore a causa di una serie di fattori. Innanzitutto, i costi degli stampi sono significativamente inferiori rispetto alla fusione in pressofusione, il che è cruciale per un componente di grandi dimensioni come questo e consente aggiornamenti progettuali frequenti. In secondo luogo, permette di realizzare facilmente i canali interni complessi necessari per il refrigerante e l'olio, utilizzando anime in sabbia smaltibili. Infine, è estremamente versatile e adatta alle leghe di ghisa e alluminio comunemente impiegate per i blocchi motore.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —