- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Padroneggiare la Progettazione del Profilo Estruso in Alluminio a Incastro

Time : 2025-12-02

Padroneggiare la Progettazione del Profilo Estruso in Alluminio a Incastro

TL;DR

La progettazione efficace di profili estrusi in alluminio con sistema a incastro dipende dalla scelta della geometria del giunto e dal mantenimento di tolleranze dimensionali precise. Creando elementi integrati come attacchi a scatto, code di rondine e giunti ad incastro, i progettisti possono realizzare assemblaggi resistenti e stabili senza dover ricorrere a fissaggi tradizionali. Il successo richiede una profonda conoscenza delle proprietà del materiale, della costanza dello spessore delle pareti e dell'impatto della forma del profilo sulla producibilità e sull'efficienza di montaggio.

Principi Fondamentali della Progettazione di Estrusioni a Incastro

Progettare estrusi in alluminio con sistema di incastro è un approccio strategico per creare connessioni eleganti, resistenti ed efficienti tra i componenti. A differenza dei semplici giunti a punta che richiedono elementi di fissaggio esterni o saldature, i profili con incastro presentano geometrie integrate complementari che consentono il collegamento diretto. Questo metodo semplifica il montaggio, riduce la distinta base e spesso migliora l'integrità strutturale del prodotto finale. Il principio fondamentale consiste nell'utilizzare lo stesso processo di estrusione per creare sezioni complesse che svolgono al contempo una funzione strutturale e di collegamento.

La versatilità del processo di estrusione dell'alluminio permette di realizzare numerosi tipi di giunzione, ciascuno adatto a diverse applicazioni e requisiti prestazionali. Questi giunti sono classificati principalmente in base al metodo di assemblaggio e al fatto che creino un collegamento permanente o smontabile. Comprendere questi tipi fondamentali rappresenta il primo passo per sfruttarne appieno il potenziale in una progettazione.

Geometrie comuni dei giunti e il loro funzionamento meccanico

Diversi tipi principali di giunti a incastro sono comunemente utilizzati nella progettazione di prodotti, ognuno con proprietà meccaniche distinte. Tra i più importanti vi sono:

- Giunti a scatto: Conosciuti anche come giunti a bloccaggio rapido, questi sono progettati per un assemblaggio rapido, spesso permanente. Si basano sulle proprietà elastiche dell'alluminio, in cui un elemento flessibile (come una spina o un gancio) si deforma durante l'inserimento e ritorna alla sua forma originale per bloccare insieme i due profili. Questo metodo è eccellente per ridurre i tempi di assemblaggio ed eliminare la necessità di hardware aggiuntivo.

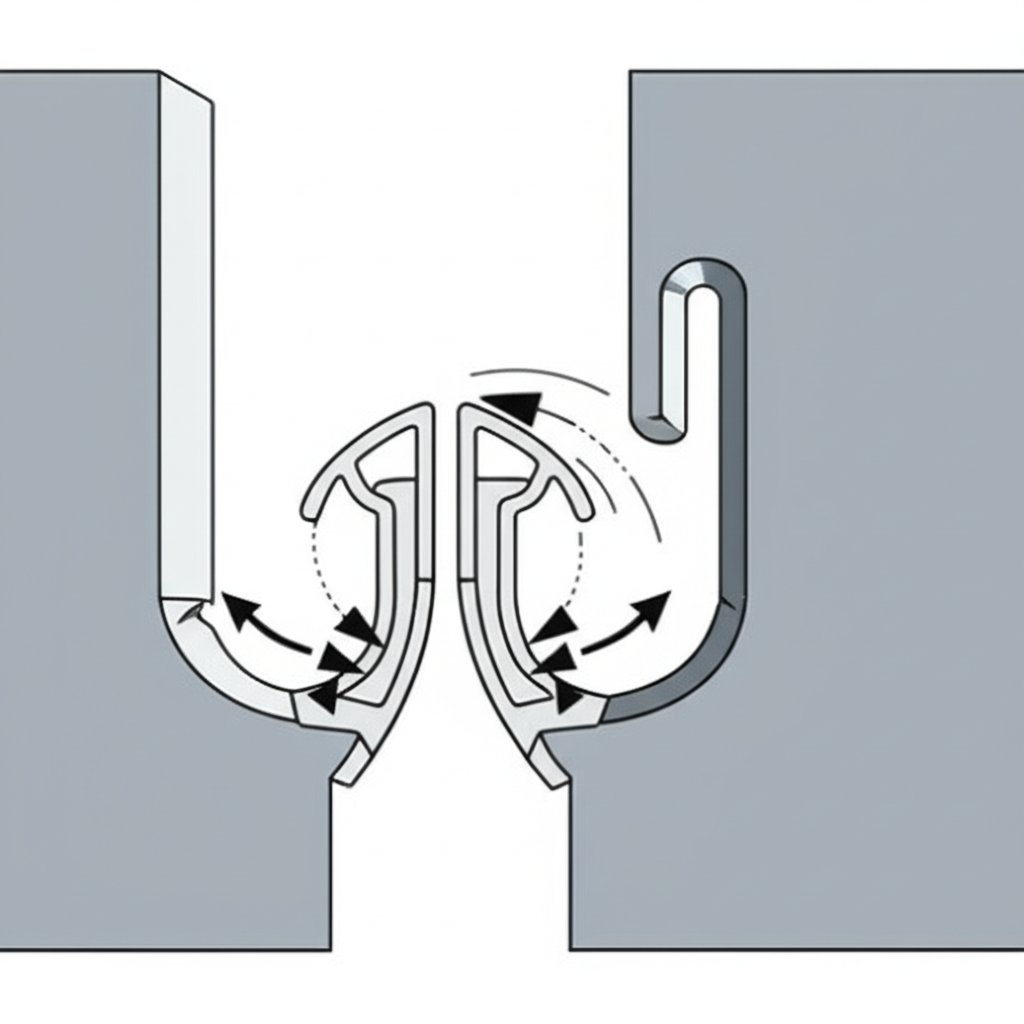

- Giunti a incastro: Questa categoria si riferisce spesso a giunti che vengono assemblati mediante un movimento rotazionale, come una versione modificata a linguetta e scanalatura in cui elementi curvi impediscono lo smontaggio tirando in linea retta. La connessione viene fissata una volta assemblata e può essere smontata soltanto con un movimento di rotazione inverso, risultando così altamente resistente alla separazione sotto carichi normali.

- Giunti ad incastro reciproco: Questi giunti utilizzano superfici combacianti come un classico incastro a maschio e femmina o a mezzo legame per ottenere un allineamento preciso. Sebbene allineino perfettamente le parti, di solito non le bloccano autonomamente e potrebbero richiedere adesivi o dispositivi di fissaggio secondari per creare un assemblaggio permanente o semipermanente. La loro funzione principale è l'allineamento e la distribuzione del carico.

- Giunti a inserimento: A volte chiamati giunti a manicotto, questi profili sono progettati per scorrere insieme lungo la loro lunghezza. Questo crea un collegamento resistente e continuo, ideale per applicazioni lineari, ma può risultare difficile da assemblare in spazi ristretti.

Principali considerazioni di progettazione per prestazioni ottimali

Creare un profilo in alluminio profilato a incastro di successo richiede più che semplicemente scegliere un tipo di giunzione; è necessaria un'attenta considerazione di diversi parametri ingegneristici critici. Questi fattori influenzano direttamente la resistenza, la producibilità, il costo e le prestazioni complessive del componente nell'applicazione prevista. Trascurare questi dettagli può portare a parti difficili da produrre, che non soddisfano le specifiche di prestazione o che sono eccessivamente costose. Come indicato nelle migliori pratiche suggerite dagli esperti del settore, concentrarsi su questi elementi fin dalle prime fasi della progettazione evita interventi correttivi costosi.

Un'estrusione ben progettata bilancia la geometria ideale con i limiti pratici del processo di estrusione. Fattori come le proprietà della lega di alluminio, la costanza dello spessore delle pareti e la precisione delle tolleranze dimensionali sono di fondamentale importanza. Ogni decisione rappresenta un compromesso tra prestazioni, costo e facilità di produzione, ed è necessario adottare un approccio olistico per ottenere un design ottimizzato.

Tolleranze, Spessore della Parete e Selezione dei Materiali

La precisione è fondamentale, in particolare per caratteristiche come gli innesti a scatto, dove le dimensioni esatte determinano la forza di bloccaggio e la durata. Gli ingegneri devono identificare quali dimensioni sono critiche per il funzionamento e applicare tolleranze più strette solo quando necessario, al fine di controllare i costi. Comunicare chiaramente queste esigenze al produttore dell'estruso garantisce che il prodotto finale funzioni come previsto.

Lo spessore della parete è un altro fattore cruciale. Grandi variazioni dello spessore della parete all'interno di un singolo profilo possono causare velocità di raffreddamento non uniformi durante la produzione, portando a deformazioni o imprecisioni dimensionali. Una pratica consigliata è mantenere uno spessore della parete il più possibile uniforme. Se le variazioni sono inevitabili, progettare transizioni morbide tra spessori diversi aiuta a garantire un flusso di materiale costante attraverso la filiera di estrusione.

La scelta della lega di alluminio ha anche un impatto significativo. Diverse leghe offrono combinazioni uniche di resistenza, resistenza alla corrosione, finitura superficiale ed estrudibilità. Ad esempio:

- legaa 6063: Spesso scelta per la sua eccellente finitura superficiale e facilità di estrusione, rendendola ideale per applicazioni architettoniche e decorative.

- legaa 6061: Offre una resistenza superiore e una buona resistenza alla corrosione, adatta per componenti strutturali.

- legaa 7075: Offre un'altissima resistenza, rendendola una scelta comune per applicazioni aerospaziali e difensive impegnative.

Una Guida Pratica alla Progettazione di Comuni Giunti a Incastro

Trasformare principi teorici in geometrie funzionali è il momento in cui la progettazione diventa un esercizio pratico. Progettare una caratteristica di incastro robusta richiede un approccio passo dopo passo che consideri le forze in gioco, il processo di assemblaggio e il comportamento del materiale. Due delle caratteristiche di incastro più comuni ed efficaci sono il giunto a scatto (snap-fit) e il giunto a coda di rondine (un tipo di giunto scorrevole o ad incastro). Dominare la loro progettazione fornisce una solida base per creare una vasta gamma di profili personalizzati.

Per qualsiasi progetto di incastro, il processo inizia con la definizione dei requisiti funzionali. Il giunto sarà permanente o separabile? Quali carichi deve sopportare? Come verrà assemblato dall'utente? Le risposte a queste domande guideranno le scelte geometriche, come l'angolo di una barbetta di bloccaggio o la profondità di un canale di ricezione. È essenziale visualizzare l'intero ciclo di vita del giunto, dall'estrusione fino all'assemblaggio finale e all'uso.

Progettare un giunto a scatto

I giunti a scatto sono apprezzati per la velocità di assemblaggio e per il design senza elementi di fissaggio. La creazione di un giunto efficace richiede un attento bilanciamento tra flessibilità e resistenza.

- Definire il meccanismo di bloccaggio: Il design più comune è un gancio a mensola o una barbetta che si flette durante l'inserimento in una scanalatura ricevente e ritorna alla posizione iniziale creando un undercut, impedendo la separazione. L'angolo di entrata della barbetta deve essere graduale (ad esempio 30-45 gradi) per facilitare il montaggio, mentre la faccia di bloccaggio deve essere più ripida (ad esempio 90 gradi) per garantire una tenuta sicura nelle applicazioni permanenti.

- Calcolare la flessione e lo sforzo: La caratteristica a mensola deve essere abbastanza flessibile da flettersi senza superare il limite elastico dell'lega di alluminio, il che causerebbe una deformazione permanente. Ciò richiede un calcolo accurato basato sul modulo di elasticità e sul carico di snervamento del materiale. Lo spessore e la lunghezza del braccio flessibile sono le variabili principali da regolare.

- Garantire tolleranze appropriate: Il successo di un collegamento a scatto dipende da dimensioni precise. L'interferenza tra la linguetta e l'elemento ricevente deve essere rigorosamente controllata. Un'eccessiva interferenza genererà una forza di assemblaggio eccessiva o causerà rotture, mentre un'interferenza insufficiente risulterà in un collegamento allentato e instabile.

Progettare un giunto a coda di rondine

I giunti a coda di rondine, una forma di collegamento scorrevole, offrono un'eccellente resistenza alle forze di trazione e garantiscono un allineamento preciso. Il processo progettuale si concentra sulla creazione di una geometria auto-allineante e meccanicamente bloccante.

- Definire la geometria: Un classico giunto a coda di rondine presenta una sporgenza trapezoidale che scorre in una scanalatura corrispondente. Per un bloccaggio rotazionale, le superfici di accoppiamento sono curve. L'angolo del giunto determina la sua resistenza; angoli più ripidi offrono un bloccaggio meccanico più forte ma potrebbero richiedere maggiore precisione durante la produzione.

- Considerare il metodo di assemblaggio: Una coda di rondine dritta richiede uno scorrimento lineare per il montaggio. Questo sistema è semplice, ma richiede uno spazio libero a un'estremità dell'estruso. Un bloccaggio rotazionale viene assemblato inclinando un componente rispetto all'altro e ruotandolo in posizione, il che risulta utile per assemblaggi chiusi in cui lo scorrimento lineare è impossibile.

- Gestire attrito e gioco: L'accoppiamento tra i componenti maschio e femmina deve essere preciso. È necessario un piccolo gioco per consentire un montaggio agevole e per compensare le tolleranze di produzione e le finiture superficiali (come l'anodizzazione, che aggiunge spessore). Il progetto deve mirare a un accoppiamento stretto che minimizzi il gioco senza rendere difficoltoso il montaggio.

Ottimizzazione per produttività, costo e montaggio

Un progetto di profilo di bloccaggio è di successo solo se può essere prodotto in modo efficiente, assemblato facilmente e prodotto entro i limiti del budget. Le scelte di progettazione hanno conseguenze significative a valle, influenzando tutto, dal costo del matrice di estrusione al lavoro richiesto per l'assemblaggio finale. Un progettista strategico pensa oltre la parte stessa e considera l'intero ecosistema produttivo. Semplificando i profili e progettando per il processo, gli ingegneri possono ridurre drasticamente i costi e i tempi di realizzazione.

Uno dei vantaggi più importanti della progettazione di elementi di blocco è la possibilità di eliminare operazioni e componenti secondari. Un'intelligente giunzione adattabile o ad annidamento può sostituire viti, supporti e adesivi, il che non solo riduce i costi dei materiali ma riduce drasticamente anche il tempo e la manodopera necessari per assemblarli. Questo approccio olistico, che bilancia le prestazioni tecniche con la redditività commerciale, è il segno distintivo della progettazione di estrusione a livello di esperti.

Inoltre, una collaborazione precoce con un produttore di estrusi è fondamentale per validare la realizzabilità di un progetto. Un partner esperto può fornire indicazioni preziose sulla complessità dello stampo, sulle potenziali difficoltà di estrusione e sulle opportunità di riduzione dei costi. Per progetti in settori impegnativi, come quello automobilistico, dove precisione e qualità sono imprescindibili, questa collaborazione diventa ancora più cruciale. Per progetti automobilistici che richiedono componenti progettati con precisione, valutate estrusioni personalizzate in alluminio da un partner affidabile. Shaoyi Metal Technology offre un servizio completo chiavi in mano , dalla prototipazione rapida alla produzione su larga scala secondo un rigoroso sistema di qualità certificato IATF 16949, contribuendo a ottimizzare la produzione e a garantire che i componenti soddisfino esattamente le specifiche richieste.

Il tuo percorso verso un design avanzato di estrusione

Padroneggiare la progettazione di estrusi in alluminio con sistema ad incastro permette di raggiungere nuovi livelli di prestazioni, efficienza ed eleganza progettuale. Superando i semplici profili e adottando caratteristiche integrate di giunzione, è possibile ridurre la complessità, abbassare i costi di assemblaggio e creare prodotti più resistenti e snelli. I punti chiave da ricordare sono basare il proprio design su principi fondamentali, prestare attenzione meticolosa a parametri critici come tolleranze e spessori delle pareti, e considerare sempre l'impatto successivo sulla produzione e sull'assemblaggio. Applicando queste strategie, è possibile trasformare un semplice pezzo di alluminio in un componente sofisticato e ad alte prestazioni.

Domande frequenti

1. Cos'è un giunto a incastro per estrusi in alluminio?

Un fermo a scatto in estrusione di alluminio, o bloccaggio rapido, è una caratteristica di giunzione integrata in cui un profilo presenta una sporgenza flessibile o un gancio che si deforma quando viene inserito in un canale ricettacolo su un altro profilo. Una volta inserito, l'elemento "scatta" nuovamente in posizione, creando un blocco meccanico che impedisce la separazione delle due parti senza la necessità di ulteriori dispositivi di fissaggio. Questo metodo è apprezzato per il montaggio rapido e l'estetica pulita.

2. Come si collegano i profili in alluminio senza dispositivi di fissaggio?

È possibile collegare i profili in alluminio senza dispositivi di fissaggio tradizionali progettandoli con geometrie integrate ad incastro. I metodi più comuni includono giunti a innesto rapido, che si bloccano automaticamente; giunti a inserimento come quelli a coda di rondine, che scorrono insieme formando un solido collegamento meccanico; e giunti meccanici rotazionali, assemblati ruotando una parte dentro l'altra. Questi metodi si basano sulla forma del profilo per il collegamento, riducendo i tempi di montaggio e il numero di componenti.

3. Cos'è un giunto cieco nelle estrusioni di alluminio?

I giunti ciechi si riferiscono a collegamenti in cui il sistema di fissaggio è nascosto alla vista dopo il montaggio, creando un aspetto pulito e senza interruzioni. I profili con aggancio reciproco sono un ottimo modo per realizzare giunti ciechi. Ad esempio, un collegamento a scatto è per sua natura cieco perché l'elemento di bloccaggio è contenuto all'interno dei profili. Un altro metodo prevede l'uso di connettori o squadre interni che scorrono all'interno di canali nascosti per unire due estrusi testa a testa o negli angoli, mantenendo tutti i componenti meccanici invisibili.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —