- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Parti automobilistiche in alluminio forgiato su misura: resistenza abbinata a precisione

Time : 2025-12-19

TL;DR

Le parti per auto in alluminio forgiato su misura sono componenti ad alta resistenza e leggeri prodotti da produttori specializzati per applicazioni automobilistiche impegnative. Il processo di forgiatura crea parti con una struttura granulare superiore, rendendole significativamente più resistenti e durevoli rispetto alle alternative fuse o lavorate meccanicamente. Ciò si traduce in prestazioni veicolari migliorate, maggiore efficienza del carburante ed eccezionale affidabilità per componenti critici come ruote, sospensioni e componenti del motore.

La superiorità dell'alluminio forgiato per i componenti automobilistici

Quando le prestazioni, la sicurezza e l'efficienza sono fondamentali, la scelta del materiale e del processo produttivo risulta cruciale. L'alluminio forgiato si distingue come opzione privilegiata per componenti automobilistici, offrendo vantaggi evidenti rispetto a materiali tradizionali come l'acciaio o processi come la fusione. Il processo di forgiatura, che prevede la formatura di leghe di alluminio sotto pressioni elevate, affina la struttura granulare interna del metallo, allineandola alla forma finale del componente. Questo miglioramento metallurgico è alla base delle sue qualità superiori.

Uno dei vantaggi più significativi è un eccezionale rapporto resistenza-peso. I componenti in alluminio forgiato possono essere resistenti quanto alcuni componenti in acciaio pur essendo notevolmente più leggeri. Questa riduzione del peso è fondamentale nei veicoli moderni per migliorare il consumo di carburante, ridurre le emissioni e ottimizzare la dinamica di guida abbassando la massa non sospesa. Inoltre, il processo di forgiatura elimina difetti comuni presenti nella fusione, come porosità, ritiro e soffiature, producendo un materiale più denso e omogeneo, con straordinaria durata e resistenza alla fatica. Ciò rende i componenti forgiati ideali per applicazioni ad alto stress, come bracci della sospensione, pinze freno e ruote, dove il malfunzionamento non è ammissibile.

La precisione ottenuta attraverso la forgiatura a matrice chiusa (un metodo comune per parti personalizzate) significa anche che i componenti possono essere prodotti in forme quasi definitive. Ciò riduce al minimo la necessità di lavorazioni secondarie estese, consentendo di risparmiare tempo e costi nel ciclo produttivo. I componenti risultanti presentano tolleranze molto strette ed eccellenti finiture superficiali, elementi che contribuiscono sia alle prestazioni che all'estetica. Di seguito è riportato un confronto che evidenzia le principali differenze tra l'alluminio forgiato e quello fuso.

| Caratteristica | Alluminio Forgiato | Alluminio fuso |

|---|---|---|

| Resistenza e durata | Superiore grazie alla struttura granulare raffinata e continua. Elevata resistenza alla fatica e agli urti. | Resistenza inferiore a causa dell'orientamento casuale dei grani e della possibilità di difetti interni come la porosità. |

| Peso | L'elevata resistenza permette progettazioni di parti più leggere per lo stesso livello di prestazioni. | Spesso richiede più materiale (e quindi maggiore peso) per raggiungere una resistenza comparabile. |

| Integrità Strutturale | Non poroso e privo di vuoti nascosti, garantisce la massima affidabilità. | Può presentare porosità, ritiri e altri difetti di fusione che creano punti deboli. |

| Prestazioni | Ideale per applicazioni ad alto stress e critiche per la sicurezza, dove il malfunzionamento non è un'opzione. | Adatto per componenti meno critici con carichi di stress inferiori. |

| Costo | Costo iniziale dello stampo più elevato, ma può risultare conveniente per produzioni in grande volume grazie a minori sprechi di materiale e lavorazioni. | Costo dello stampo più basso, rendendolo vantaggioso per forme complesse in quantità ridotte. |

Comprensione del processo di forgiatura personalizzata in alluminio

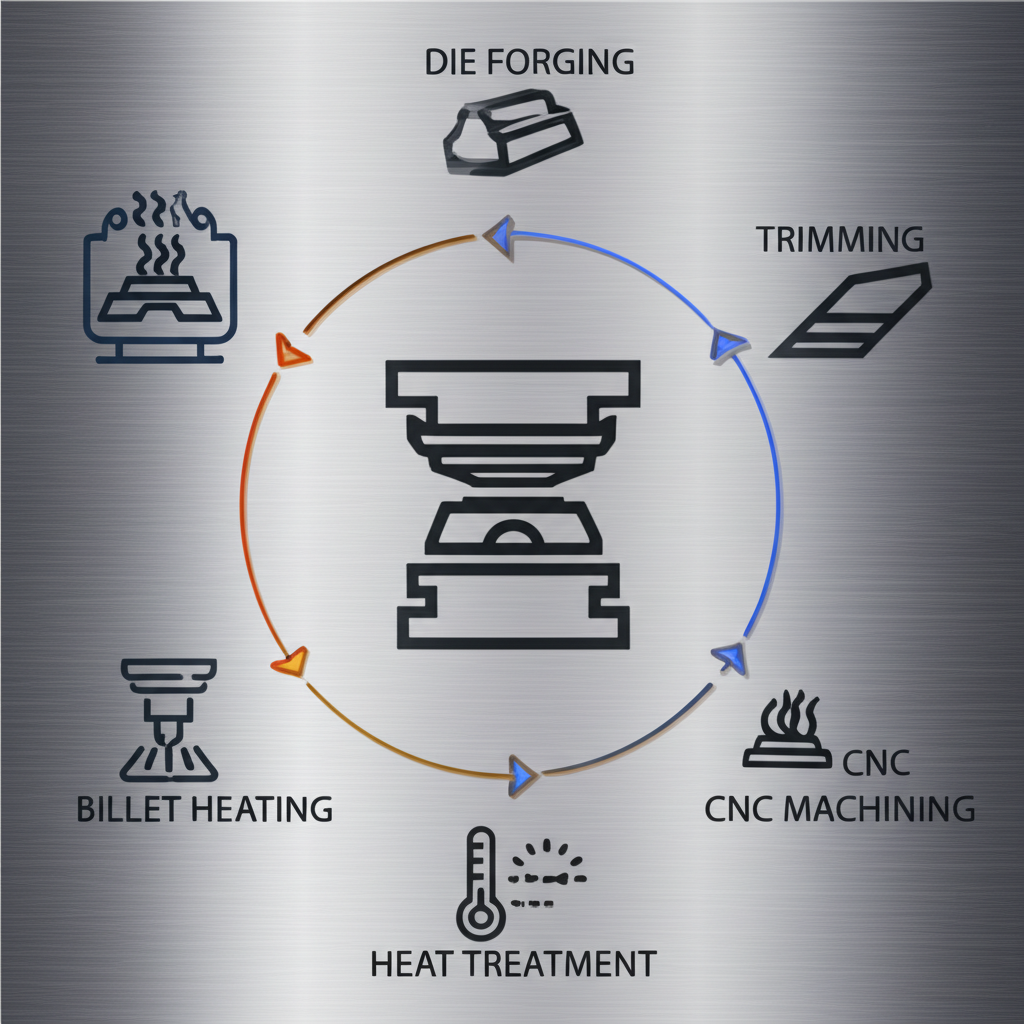

La creazione di un componente in alluminio forgiato personalizzato è un processo ingegneristico sofisticato che trasforma un semplice lingotto di alluminio in un componente ad alte prestazioni. Sebbene l'alluminio sia più malleabile dell'acciaio, richiede un controllo preciso della temperatura per ottenere le proprietà meccaniche desiderate senza introdurre difetti. Il metodo più comune per produrre componenti automobilistici complessi è la forgiatura a matrice chiusa, nota anche come forgiatura a stampo. Questa tecnica utilizza due stampi su misura che racchiudono completamente il pezzo, costringendo il metallo riscaldato ad assumere esattamente la forma dello stampo. Il percorso tipico dal concetto al componente finito comprende diverse fasi fondamentali.

Il processo è meticoloso, garantendo che ogni componente soddisfi specifiche rigorose in termini di resistenza, peso e precisione dimensionale. Ogni fase si basa sulla precedente per creare un componente strutturalmente superiore rispetto ai suoi equivalenti ottenuti per fusione o lavorazione meccanica.

- Progettazione e Ingegneria: Il processo inizia con un modello 3D dettagliato e disegni tecnici del componente finale. Gli ingegneri analizzano il progetto per verificarne la conformabilità, assicurando che la geometria permetta un corretto flusso del materiale all'interno dello stampo. Questa fase è fondamentale per ottimizzare la resistenza e ridurre al minimo lo spreco di materiale.

- Creazione di stampi e utensili: Sulla base del progetto finale, vengono ricavati mediante lavorazione meccanica degli stampi specializzati in acciaio per utensili ad alta resistenza. Questi stampi rappresentano l'impronta negativa del pezzo desiderato. La precisione dello stampo è essenziale per garantire l'esattezza dimensionale della forgiatura finale.

- Riscaldamento del lingotto: Un blocco solido di una specifica lega di alluminio, chiamato billetta, viene tagliato alle dimensioni richieste e riscaldato in un forno a una temperatura precisa. Questa temperatura rende l'alluminio malleabile, ma è attentamente controllata per rimanere al di sotto del suo punto di fusione, mantenendo così l'integrità strutturale.

- L'operazione di forgiatura: Il lingotto riscaldato viene posizionato sulla matrice inferiore. Una potente pressa per forgiatura o un maglio forzano quindi la matrice superiore contro il lingotto con una pressione enorme, comprimendo il metallo e costringendolo a riempire ogni cavità dell'impronta della matrice. Questa azione affina la struttura del grano dell'alluminio.

- Trattamenti Post Forgiatura: Dopo la forgiatura, il componente subisce diverse fasi di finitura. Queste includono l'eliminazione del materiale in eccesso (bava), il trattamento termico (ad esempio tempra T6) per ottenere la durezza e resistenza desiderate, e il trattamento superficiale come sabbiatura o lavorazione CNC per raggiungere la precisione dimensionale finale.

Fattori Chiave nella Scelta di un Produttore di Forgiati Su Misura

Scegliere il giusto partner produttivo è altrettanto cruciale quanto il processo di forgiatura stesso. Le capacità del fornitore influiscono direttamente sulla qualità, sulle prestazioni e sull'affidabilità dei componenti finali. Quando si valutano potenziali produttori per parti in alluminio forgiato su misura, è fondamentale andare oltre il prezzo e considerare la loro esperienza tecnica, i sistemi di qualità e la capacità complessiva. Un partner solido agisce come un collaboratore, offrendo feedback sul design e suggerimenti sui materiali per ottimizzare il componente sia in termini di prestazioni che di realizzabilità.

Per componenti automobilistici robusti e affidabili, ad esempio, un produttore come Shaoyi Metal Technology esemplifica le qualità da ricercare. Si specializzano nella forgiatura a caldo di alta qualità, certificata IATF 16949 per il settore automobilistico, uno standard qualitativo fondamentale. È opportuno cercare aziende che offrano un servizio completo, dal supporto iniziale alla progettazione e dalla produzione interna degli stampi fino a una gamma completa di trattamenti post-forgiatura. L'esperienza sui materiali è altrettanto imprescindibile. Un fornitore di prim'ordine deve possedere una profonda conoscenza delle diverse leghe di alluminio, come le serie 2000, 6000 e 7000, ed essere in grado di consigliare la lega ideale in base ai requisiti specifici di sollecitazione, temperatura e resistenza alla corrosione della vostra applicazione.

Infine, valutate le loro capacità di controllo qualità e logistica. Un produttore dovrebbe avere processi rigorosi di ispezione a ogni fase. Certificazioni come IATF 16949 per il settore automobilistico o AS9100 per l'aerospaziale indicano un impegno verso gli standard di qualità più elevati. Una posizione strategica ed una logistica efficiente possono inoltre garantire consegne puntuali, fondamentali per mantenere i programmi di produzione rispettati. Prima di prendere una decisione finale, utilizzate la seguente checklist per guidare la vostra valutazione.

- Supporto tecnico e progettuale: Offrono un'analisi della progettazione per la producibilità (DFM) per ottimizzare il vostro componente per il processo di forgiatura?

- Competenza dei Materiali: Possono reperire e lavorare con la specifica lega di alluminio richiesta dalla vostra applicazione (ad esempio, 6061, 7075, 2014)?

- Certificazioni di qualità: Sono in possesso di certificazioni settoriali rilevanti, come IATF 16949 per il settore automobilistico?

- Capacità interne: Gestiscono internamente l'intero processo, inclusa la creazione degli stampi, il trattamento termico e la lavorazione meccanica di precisione?

- Capacità di produzione: Sono in grado di gestire il volume richiesto, dai prototipi in piccoli lotti alle produzioni su larga scala?

- Curriculum e Esperienza: Hanno una comprovata esperienza nella produzione di componenti simili per il tuo settore industriale?

Applicazioni comuni e innovazioni nei componenti automobilistici forgiati

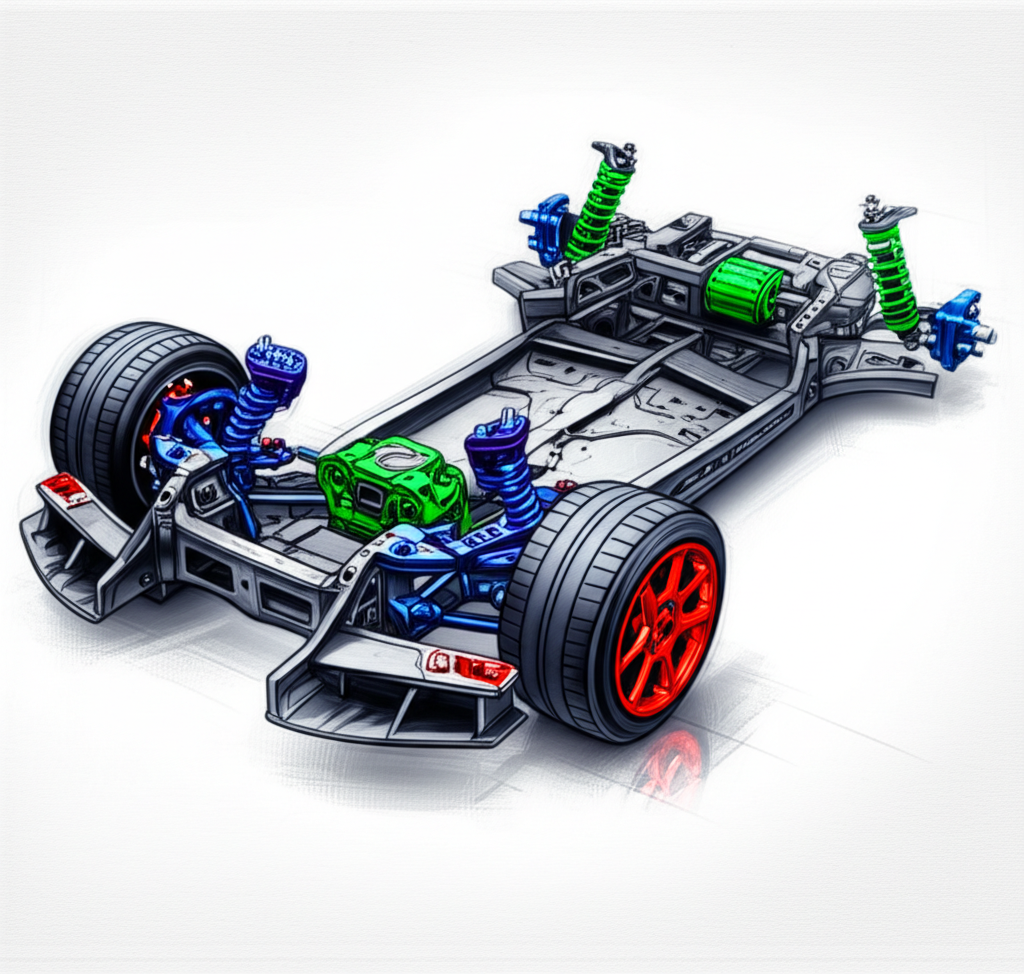

La combinazione unica di resistenza, leggerezza e affidabilità rende l'alluminio forgiato il materiale preferito per un'ampia gamma di componenti automobilistici critici. Sebbene i cerchi personalizzati forgiati siano forse l'applicazione più conosciuta, questa tecnologia è integrata in quasi tutti i sistemi di un veicolo moderno, dal telaio al gruppo propulsore. L'uso di questi componenti avanzati rappresenta una strategia fondamentale per i produttori automobilistici al fine di migliorare le prestazioni, aumentare la sicurezza e rispettare standard di efficienza sempre più rigorosi.

Nei sistemi di sospensioni e telaio, l'alluminio forgiato viene utilizzato per componenti come bracci di controllo, fusi a snodo, alloggiamenti dei giunti sferici e teste dei tiranti. Questi componenti sono sottoposti a sollecitazioni e urti costanti e la superiore resistenza alla fatica della forgiatura ne garantisce la durevolezza a lungo termine e un funzionamento sicuro. Nel gruppo propulsore, pistoni, bielle e alberi motore in alluminio forgiato sono essenziali per i motori ad alte prestazioni, dove devono resistere a temperature estreme e forze meccaniche, riducendo al minimo la massa alternata per ottenere regimi più elevati e una migliore risposta del motore.

L'innovazione non si limita ai veicoli tradizionali. L'ascesa dei veicoli a nuova energia (NEVs) e dei veicoli elettrici (EV) ha ulteriormente ampliato le applicazioni dell'alluminio forgiato. Nei veicoli elettrici, la riduzione del peso è ancora più cruciale per massimizzare l'autonomia della batteria e compensare il peso del pacco batteria. L'alluminio forgiato viene utilizzato per alloggiamenti del motore, componenti dell'involucro della batteria e vari elementi strutturali. La semplicità dei design dei veicoli elettrici, con meno parti in movimento, rende le prestazioni elevate e l'affidabilità dei componenti forgiati una soluzione ancora più attraente ed economica per garantire l'integrità a lungo termine del veicolo.

Domande frequenti

1. L'alluminio forgiato è migliore?

Sì, per la maggior parte delle applicazioni critiche in termini di prestazioni, l'alluminio forgiato è significativamente migliore rispetto all'alluminio fuso. Il processo di forgiatura affina la struttura granulare del metallo, eliminando la porosità e migliorando la resistenza, duttilità e resistenza all'impatto e alla fatica. Ciò produce componenti più resistenti e affidabili rispetto ai corrispettivi ottenuti per fusione.

2. È possibile forgiare l'alluminio come l'acciaio?

Sebbene entrambi i metalli possano essere forgiati, il processo differisce. L'alluminio ha una temperatura di forgiatura inferiore rispetto all'acciaio e un intervallo di temperature più ristretto entro cui può essere modellato efficacemente. Richiede un controllo molto accurato della temperatura per evitare difetti come crepe. Tuttavia, l'alluminio è anche più malleabile dell'acciaio, consentendo di formarlo in forme complesse con minore pressione.

3. Quali sono i 4 tipi di forgiatura?

I quattro principali tipi di processo di forgiatura sono la forgiatura a matrice aperta, la forgiatura a matrice chiusa (o a incavo), la forgiatura a freddo e la forgiatura di anelli laminati senza saldatura. La forgiatura a matrice chiusa è il metodo più comune per produrre parti automobilistiche complesse e personalizzate con elevata precisione. La forgiatura a freddo viene eseguita a temperatura ambiente o vicina e viene utilizzata per metalli più morbidi al fine di creare componenti con eccellente finitura superficiale e precisione dimensionale.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —