- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Boccoli in alluminio estruso personalizzati per l'eccellenza automobilistica

Time : 2025-12-08

TL;DR

Produciamo bocce in alluminio estruse su misura progettate per applicazioni automobilistiche impegnative. Questi componenti progettati con precisione offrono una combinazione superiore di leggerezza, durata, elevata resistenza e resistenza alla corrosione. Sfruttando processi avanzati di estrusione e lavorazione CNC, forniamo bocce personalizzate che migliorano le prestazioni, la longevità e l'efficienza del veicolo, adattate alle vostre specifiche esatte.

Perché scegliere l'alluminio estruso su misura per le bocce automobilistiche?

Nell'industria automobilistica, le prestazioni di ogni componente sono fondamentali. I boccoli in alluminio estrusi su misura sono sempre più la scelta preferita rispetto ai materiali tradizionali come l'acciaio o la gomma per diverse ragioni convincenti. Il vantaggio principale risiede nel rapporto eccezionale tra resistenza e peso dell'alluminio. Mentre i produttori cercano di migliorare il consumo di carburante e ridurre le emissioni, alleggerire i veicoli senza compromettere la durata è fondamentale. I componenti in alluminio pesano significativamente meno rispetto ai loro equivalenti in acciaio, contribuendo direttamente a migliori prestazioni ed efficienza del veicolo.

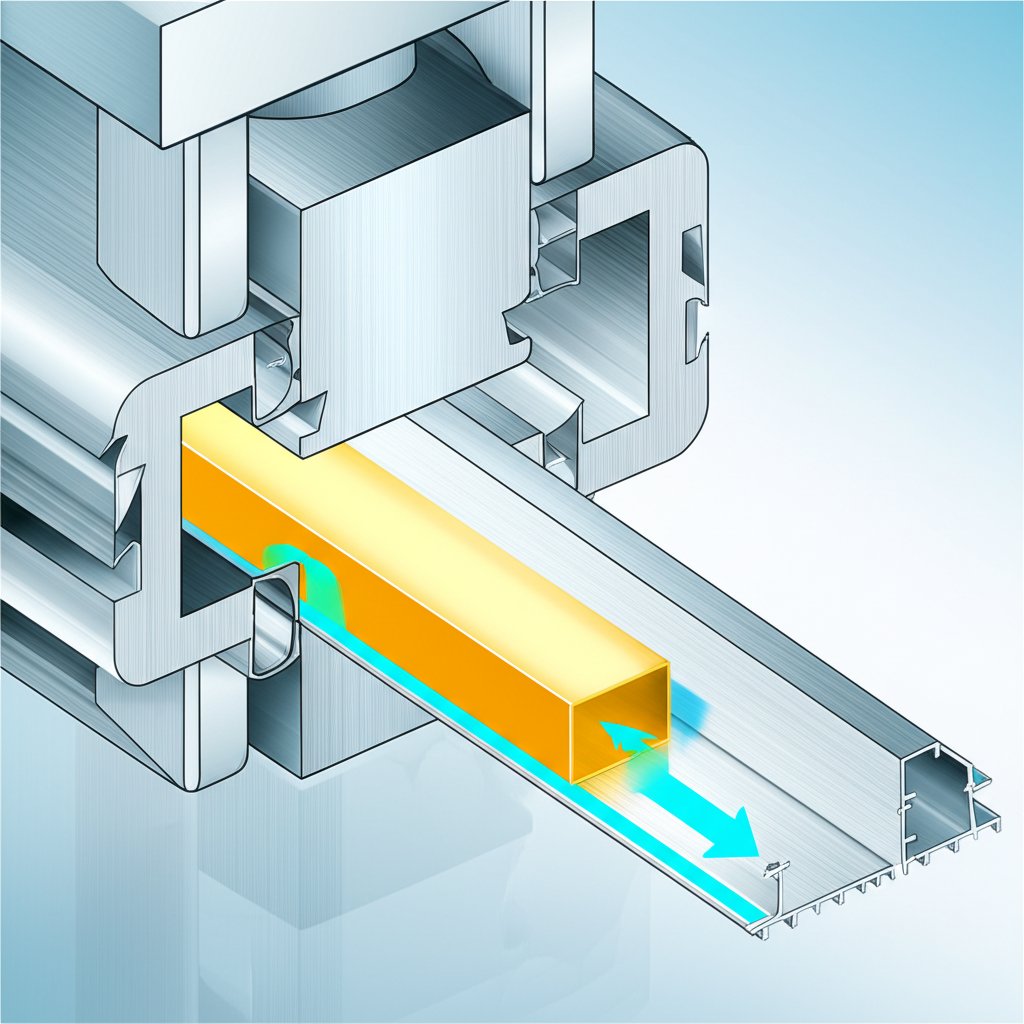

Il processo di estrusione migliora ulteriormente le caratteristiche intrinseche dell'alluminio. Spingendo una lega di alluminio riscaldata attraverso un filiera personalizzata, il materiale viene compattato, ottenendo una struttura granulare densa e uniforme, estremamente resistente ed elastica. Questo processo consente la creazione di profili con sezioni trasversali complesse, impossibili da realizzare mediante lavorazione meccanica tradizionale. Il risultato è un boccola progettata per prestazioni ottimali in ambienti ad alto stress, come i sistemi di sospensione e il telaio dei veicoli.

Oltre alla resistenza e al peso ridotto, l'alluminio offre una naturale resistenza alla corrosione, un attributo fondamentale per componenti esposti a condizioni stradali difficili e agenti ambientali. A differenza dell'acciaio, che può arrugginire e degradarsi, l'alluminio forma uno strato protettivo di ossido che lo protegge dall'umidità e dal sale. Ciò si traduce in una vita utile più lunga per componenti critici, garantendo affidabilità e riducendo i costi di manutenzione durante l'intero ciclo di vita del veicolo. Questi vantaggi rendono l'alluminio un materiale ideale per applicazioni automobilistiche ad alte prestazioni.

Il nostro processo produttivo: dalla progettazione al componente di precisione

La realizzazione di un boccolo in alluminio su misura, in grado di soddisfare le rigorose esigenze del settore automobilistico, richiede un processo produttivo meticoloso e articolato in più fasi. È un percorso che va da un semplice concetto a un componente progettato con precisione, in cui ogni parte garantisce prestazioni e affidabilità. Per progetti automobilistici che richiedono questo livello di dettaglio, è fondamentale collaborare con un partner specializzato. Ad esempio, un partner affidabile come Shaoyi Metal Technology fornisce un servizio completo chiavi in mano, gestendo ogni fase dalla progettazione iniziale alla produzione su larga scala all'interno di un rigoroso sistema di qualità certificato IATF 16949, uno standard fondamentale per i fornitori del settore automobilistico.

Il processo generalmente segue questi passaggi principali:

- Consulenza e Progettazione: Il processo inizia con una consulenza approfondita per comprendere l'applicazione specifica, i requisiti prestazionali e le condizioni operative. Generalmente, i clienti forniscono disegni tecnici o modelli 3D. In questa fase, gli ingegneri analizzano il progetto per verificarne la realizzabilità e possono suggerire modifiche per ottimizzare resistenza, peso ed efficienza dei costi.

- Selezione dei materiali: Sulla base dei requisiti di progetto, viene selezionata una specifica lega di alluminio. Diverse leghe offrono proprietà differenti in termini di resistenza, lavorabilità e resistenza alla corrosione. Questa scelta fondamentale garantisce che il boccolo finito sia in grado di sopportare le sollecitazioni operative previste.

- Estrusione: Un lingotto riscaldato della lega di alluminio selezionata viene spinto attraverso un filiera in acciaio temprato. Questo processo forma un profilo lungo e continuo con la medesima forma della sezione trasversale della boccola. Questo passaggio definisce la geometria fondamentale e l'integrità strutturale del componente.

- Taglio e lavorazione CNC: Il profilo estruso viene quindi tagliato alle lunghezze richieste. Successivamente, ogni pezzo subisce una lavorazione di precisione mediante macchine CNC (Controllo Numerico Computerizzato). Questo passaggio è fondamentale per ottenere tolleranze strette, creare elementi come scanalature o flange e garantire un accoppiamento perfetto. Processi come tornitura e fresatura CNC vengono utilizzati per rifinire il componente alle sue dimensioni finali esatte.

- Finitura e controllo qualità: Dopo la lavorazione, le bocce possono essere sottoposte a trattamenti superficiali per migliorarne le proprietà. Opzioni come l'anodizzazione possono aumentare la durezza superficiale e la resistenza alla corrosione, mentre la verniciatura a polvere può fornire una finitura colorata e duratura. Infine, ogni componente è sottoposto a rigorosi controlli di qualità, spesso mediante l'uso di macchine di misura a coordinate (CMM), per verificare che tutte le dimensioni e le specifiche soddisfino i requisiti del cliente prima della spedizione.

Applicazioni e soluzioni automobilistiche

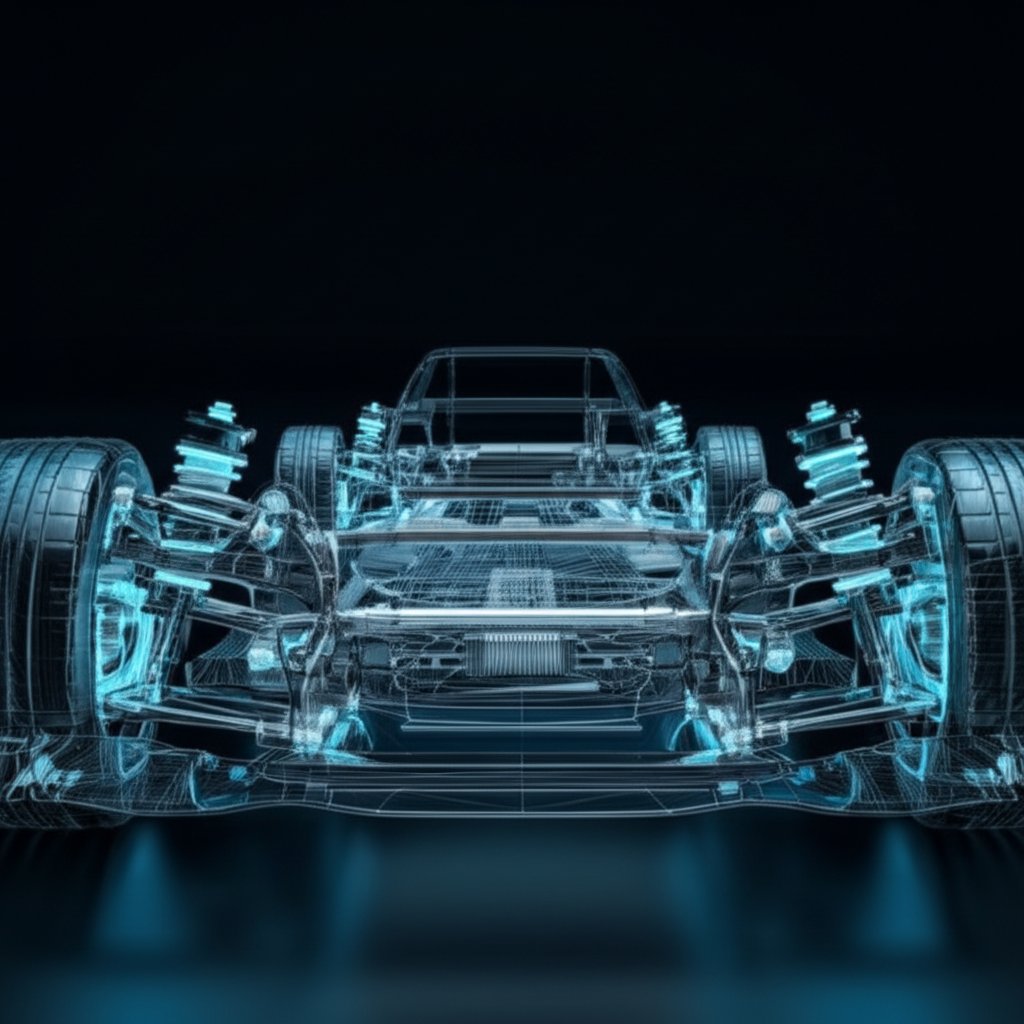

Le bocce in alluminio estruso personalizzate sono fondamentali per le prestazioni moderne dei veicoli, garantendo stabilità e riducendo l'attrito in numerosi sistemi critici. Le loro caratteristiche uniche le rendono adatte a un'ampia gamma di applicazioni ad alto stress in cui precisione e durata sono imprescindibili.

Una delle applicazioni più comuni è nei sistemi di sospensione dei veicoli. I boccoli vengono utilizzati nei bracci di controllo, nei supporti degli ammortizzatori e nei giunti dello sterzo per assorbire le vibrazioni, ridurre il rumore e consentire un movimento controllato tra i componenti. La rigidità dell'alluminio offre al conducente una sensazione più diretta e reattiva rispetto ai boccoli in gomma più morbidi, migliorando il comportamento stradale e la stabilità, specialmente nei veicoli ad alte prestazioni.

Sono inoltre fondamentali nel telaio e nel sottotelaio del veicolo. Il sottotelaio, che sostiene il motore, il cambio e la sospensione, è soggetto a enormi sollecitazioni meccaniche. Secondo le osservazioni di ODMetals , le estrusioni personalizzate in alluminio sono ideali per i sottotelaio poiché offrono la necessaria resistenza e rigidità proteggendo al contempo da affaticamento e stress ambientali. Analogamente, i boccoli in alluminio vengono utilizzati nei supporti del motore e in altri componenti del telaio per mantenere l'allineamento e gestire le vibrazioni, contribuendo a una guida più fluida e silenziosa.

Inoltre, gli estrusi di alluminio svolgono un ruolo nei sistemi di gestione degli urti. Le leghe di alluminio possono essere progettate per assorbire una quantità maggiore di energia d'impatto rispetto all'acciaio di analoga resistenza, deformandosi in modo controllato per proteggere gli occupanti del veicolo. Boccoli e altri profili estrusi vengono utilizzati in travi trasversali e paraurti, dove la combinazione di peso ridotto e alto assorbimento di energia rappresenta un significativo vantaggio in termini di sicurezza. Ciò li rende essenziali non solo per le prestazioni, ma anche per la struttura di base della sicurezza del veicolo.

Specifiche del materiale e opzioni di lega

La selezione della lega di alluminio giusta è un passaggio fondamentale che determina le caratteristiche prestazionali finali della boccola. Sebbene siano disponibili molte qualità, alcune si adattano particolarmente bene all'ambiente automobilistico impegnativo. Ogni lega offre un equilibrio unico tra resistenza, resistenza alla corrosione, lavorabilità e costo. La scelta dipende interamente dall'applicazione specifica, da componenti interni leggeri a parti del sistema di sospensione ad alto carico. Ad esempio, Beska Mold sottolinea che l'alluminio è spesso scelto per le sue proprietà di leggerezza e resistenza alla corrosione in applicazioni come veicoli elettrici e interni aerospaziali.

Di seguito è riportato un confronto tra le comuni leghe di alluminio utilizzate per boccole personalizzate:

| Lega | Proprietà chiave | Migliore per (Applicazione) |

|---|---|---|

| 6061-T6 | Eccellente resistenza alla corrosione, buona lavorabilità, elevata saldabilità, resistenza media. Il trattamento termico T6 indica che è stato sottoposto a tempra in soluzione e invecchiamento artificiale per raggiungere la massima resistenza. | Componenti strutturali per usi generali, parti della sospensione e applicazioni in cui è necessario un equilibrio tra resistenza e resistenza alla corrosione. |

| 7075-T6 | Rapporto resistenza-peso molto elevato, paragonabile a molti acciai. Eccellente resistenza alla fatica. Resistenza alla corrosione e saldabilità inferiori rispetto al 6061. | Applicazioni ad alto stress e prestazioni critiche, come giunti dello sterzo, bracci di controllo e altri componenti del telaio in cui sono essenziali massima resistenza e peso minimo. |

| 6082-T6 | Spesso definito "lega strutturale", presenta proprietà meccaniche leggermente superiori rispetto al 6061 ed eccellente resistenza alla corrosione. È altamente resistente alla corrosione sotto tensione. | Applicazioni strutturali fortemente sollecitate, inclusi sottotelaio e componenti portanti del telaio che richiedono durata superiore in ambienti gravosi. |

| 5052 | Eccellente resistenza alla corrosione da acqua salata, buona lavorabilità. Non trattabile termicamente, quindi presenta una resistenza inferiore rispetto alle leghe delle serie 6xxx e 7xxx. | Applicazioni in ambienti marini o costieri, o parti non strutturali in cui la resistenza alla corrosione è la priorità rispetto all'elevata resistenza meccanica. |

In definitiva, consultare il nostro team di ingegneria è il modo migliore per determinare la lega ideale per il tuo progetto. Possiamo aiutarti a valutare queste opzioni per garantire che i tuoi boccoli personalizzati soddisfino e superino le tue aspettative prestazionali.

Come ottenere un preventivo per i tuoi boccoli personalizzati

Avviare il processo per i tuoi boccoli in alluminio estruso personalizzati è semplice. Per fornirti un preventivo accurato e tempestivo, abbiamo bisogno di comprendere chiaramente le specifiche tecniche del tuo progetto. Preparare queste informazioni in anticipo garantirà un processo rapido ed efficiente, portando il tuo progetto dalla fase concettuale alla produzione senza ritardi.

Segui questi semplici passaggi per iniziare:

- Prepara i tuoi disegni tecnici: Il dato più importante è un disegno tecnico dettagliato o un modello 3D CAD della boccola. Includere tutte le dimensioni, le tolleranze e le caratteristiche specifiche. Sono accettabili formati file comuni come DWG, DXF, STEP o PDF.

-

Specifica i tuoi requisiti: Insieme al disegno, fornire i seguenti dettagli:

- Lega del materiale: Indicare la lega di alluminio desiderata (ad esempio, 6061-T6, 7075-T6) oppure descrivere le esigenze prestazionali in modo da poterne consigliare una idonea.

- Quantità: Comunicarci il volume richiesto, sia per una produzione prototipale che per una produzione su larga scala.

- Dettagli dell'applicazione: Descrivere brevemente dove e come verrà utilizzata la boccola. Questo contesto aiuta i nostri ingegneri a garantire che il design e il materiale siano perfettamente adatti all'uso previsto.

- Requisiti di finitura: Indicare se sono necessari trattamenti superficiali come anodizzazione o verniciatura a polvere.

- Invia la tua richiesta: Inviare tutte le informazioni tramite il nostro modulo online per richiesta preventivo oppure direttamente all'indirizzo email del nostro team di ingegneria. Esamineremo la documentazione ricevuta e solitamente risponderemo con un preventivo dettagliato entro 24-48 ore.

Il nostro team è pronto ad assisterti in ogni fase. Se hai domande o necessiti di supporto per il tuo progetto, non esitare a contattarci direttamente. Siamo impegnati a fornirti soluzioni di alta qualità, progettate con precisione, per soddisfare le tue esigenze nel settore automobilistico.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —