- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Lamiera in Alluminio Personalizzata: 9 Punti Essenziali Prima di Effettuare l'Ordine

Time : 2026-01-09

Comprensione dei Fondamenti delle Lamiere in Alluminio Personalizzate

Quando si attraversa un moderno impianto di produzione, si nota l'alluminio ovunque. Dai componenti aerospaziali alle caratteristiche architettoniche, questo materiale versatile dà forma a innumerevoli prodotti che usiamo quotidianamente. Ma ecco il punto: non tutte le lamiere in alluminio sono uguali. Comprendere la differenza tra lastre standard e opzioni personalizzate può far risparmiare tempo, denaro e problemi nel tuo prossimo progetto.

La lamiera in alluminio personalizzata indica una lamiera in alluminio lavorata per soddisfare requisiti specifici del progetto, anziché acquistata in configurazioni predefinite e disponibili a magazzino. Mentre la lamiera standard in alluminio è disponibile in dimensioni fisse , spessori e finiture, i prodotti in alluminio personalizzati sono realizzati su misura per adattarsi esattamente alle tue specifiche.

Cosa Rende Personalizzata una Lamiera in Alluminio

Pensate alle lamiere standard in alluminio come all'acquisto di vestiti pronti all'uso. Vanno bene per scopi generici, ma la vestibilità potrebbe non essere perfetta. La produzione su misura, invece, è come avere un sarto che crea qualcosa appositamente per voi. Il processo di lavorazione dell'alluminio inizia con la comprensione dei requisiti della vostra applicazione, per poi proseguire attraverso la selezione del materiale, il taglio di precisione, la formatura e le finiture.

Diverse caratteristiche fondamentali definiscono il lavoro personalizzato:

- Dimensioni precise: Parti tagliate alle misure esatte con tolleranze ridotte, anziché lastre standard da 4 per 8 piedi

- Selezione specifica della lega: Il giusto grado di alluminio scelto in base alle esigenze di resistenza, resistenza alla corrosione e capacità di formatura

- Finiture superficiali personalizzate: Opzioni che vanno dall'anodizzazione alla verniciatura a polvere, abbinati ai requisiti estetici e funzionali

- Specifiche guidate dall'applicazione: Ogni aspetto progettato in base al modo in cui il componente dovrà funzionare nell'ambiente previsto

Perché i produttori scelgono la personalizzazione rispetto ai materiali standard

La lamiera standard in alluminio offre praticità e costi iniziali più bassi per applicazioni generiche come pannelli per tetti o sistemi di canalizzazione di base. Tuttavia, questa praticità comporta limitazioni significative. Progetti che richiedono precisione, design complessi o dimensioni non standard non possono essere soddisfatti efficacemente da soluzioni pronte all'uso.

Settori come automotive, aerospaziale, elettronica e produzione industriale richiedono sempre più componenti che rispettino specifiche esatte e resistano a condizioni operative gravose. Secondo specialisti del settore , la lamiera metallica personalizzata offre l'integrità strutturale, la precisione funzionale e l'estetica che le opzioni standard non possono garantire.

Ecco cosa distingue i prodotti in lamiera di alluminio personalizzati da quelli standard:

- Flessibilità nella progettazione: Forme complesse e dettagli intricati realizzabili senza compromettere l'integrità del materiale

- Precisione dimensionale: Tolleranze misurate in millesimi di pollice anziché adattamenti approssimativi

- Ottimizzazione dei materiali: Meno sprechi poiché le parti sono tagliate specificamente per il tuo progetto

- Finitura integrata: Trattamenti superficiali applicati come parte del processo produttivo

- Assicurazione della qualità: L'ispezione a ogni fase garantisce che le parti soddisfino i criteri di prestazione

La crescente domanda in vari settori riflette una semplice realtà: quando contano prestazioni e affidabilità, la lamiera di alluminio su misura offre risultati che i materiali standard non possono eguagliare. Che tu stia acquistando parti per contenitori elettronici, componenti per impianti HVAC o macchinari di precisione, comprendere questi fondamentali ti permette di prendere decisioni di acquisto più consapevoli.

Guida alla selezione della lega di alluminio per ogni applicazione

Ora che hai compreso cosa rende personalizzata la lamiera di alluminio, la prossima decisione fondamentale riguarda la scelta della lega più adatta. Sembra complicato? Non deve esserlo. Pensa alle leghe di alluminio come a diverse qualità d'acciaio o tipi di legno. Ognuna presenta caratteristiche specifiche, e scegliere quella sbagliata può compromettere l'intero progetto.

Il metallo in alluminio non è un materiale universale. L'lega che scegli influisce direttamente su come i tuoi componenti si comportano sotto sforzo , resistono alla corrosione, accettano saldature e si formano in forme complesse. Prendere una decisione informata qui evita costose riparazioni e garantisce che il tuo foglio personalizzato in alluminio soddisfi le richieste del mondo reale.

Analisi delle principali leghe di alluminio per progetti in lamiera

Quando si esaminano le specifiche, si incontrano numeri a quattro cifre come 3003, 5052, 6061 e 7075. Questi non sono codici casuali. Identificano specifiche famiglie di leghe di alluminio, ciascuna progettata per caratteristiche prestazionali distinte.

Secondo dati comparativi del settore sulle leghe, gli elementi principali di lega determinano il comportamento di ogni grado:

- 3003 (Alluminio-Manganese): Contiene manganese come elemento principale di lega, migliorando la resistenza alla corrosione e la resistenza rispetto all'alluminio puro

- 5052 (Alluminio-Magnesio): Il magnesio fornisce un'eccellente resistenza alla corrosione e una buona resistenza senza trattamento termico

- 6061 (Alluminio-Magnesio-Silicio): Combina magnesio e silicio per garantire resistenza, resistenza alla corrosione ed eccellente lavorabilità

- 7075 (Alluminio-Zinco): Lo zinco rende una delle leghe di alluminio più resistenti disponibili, preferita nelle applicazioni aerospaziali

Ecco un confronto completo per guidare la vostra selezione:

| Lega | Resistenza alla corrosione | Formabilità | Saldabilità | Valutazione della resistenza | Applicazioni Ideali |

|---|---|---|---|---|---|

| 3003 | Buono | Eccellente | Eccellente | Moderato | Tetti, utensili da cucina, serbatoi di stoccaggio, componenti HVAC |

| 5052 | Eccellente | Eccellente | Eccellente | Buono | Attrezzature marittime, dispositivi medici, serbatoi del carburante, recipienti in pressione |

| 6061 | Buono | Eccellente | Eccellente | Eccellente | Componenti strutturali, tubazioni, telai per biciclette, apparecchiature elettriche |

| 7075 | Eccellente | Basso | Basso | Superiore | Strutture aerospaziali, applicazioni militari, componenti automobilistici ad alte prestazioni |

Abbinare le proprietà delle leghe alle esigenze della tua applicazione

I numeri su un grafico raccontano solo in parte la storia. Cosa significano effettivamente queste proprietà quando i componenti sono in funzione? Analizziamo ogni caratteristica in termini pratici.

Resistenza alla corrosione: I vostri componenti saranno esposti a umidità, acqua salata o sostanze chimiche? La lamiera in alluminio 5052 eccelle negli ambienti marini proprio perché priva di rame, risultando naturalmente resistente al degrado da acqua salata. Se state realizzando carene di barche o segnaletica esterna, questo aspetto è molto più importante rispetto a involucri elettrici per interni.

Formabilità: Quanto piegamento, sagomatura o imbutitura richiede il vostro progetto? Leghe come l'alluminio 3003 e 5052 si piegano senza creparsi, risultando ideali per geometrie complesse. Al contrario, la durezza del 7075 resiste alla formatura, rendendolo più adatto a parti fresate piuttosto che a componenti in lamiera piegata.

Saldurabilità: L'assemblaggio richiede saldatura? Secondo specialisti della lavorazione della lamiera, il 7075 tende a creparsi dopo la saldatura, rendendo preferibile il fissaggio meccanico per applicazioni ad alta resistenza. Sia il 5052 che il 6061 si saldano perfettamente per assemblaggi strutturali.

Livello di resistenza: Quali carichi devono sopportare i vostri componenti? L'6061 offre un eccellente equilibrio tra resistenza e lavorabilità, il che spiega perché è la lega più popolare ed economica per applicazioni generali. Quando il rapporto resistenza-peso è fondamentale, il 7075 offre una resistenza di circa 1,5 volte superiore rispetto all'6061.

Trattabilità termica: È possibile migliorare le proprietà mediante trattamento termico? Il 5052 non è trattabile termicamente, ma si avvale invece di metodi di deformazione a freddo per il rinforzo. Sia l'6061 che il 7075 rispondono ottimamente ai processi di trattamento termico come la tempra T6, consentendo di ottimizzare le proprietà meccaniche dopo la fabbricazione.

Un errore comune riguarda la confusione tra alluminio e lamiere in acciaio-alluminio. Si tratta di materiali completamente diversi. Le leghe di alluminio non contengono acciaio. L'equivoco nasce tipicamente dai trattamenti superficiali come la zincatura, che creano compositi acciaio-alluminio per specifiche applicazioni nell'edilizia.

Per applicazioni in lamiera di alluminio anodizzato, la lega 6061 si presta eccezionalmente bene all'anodizzazione, producendo uno strato protettivo uniforme che ne migliora sia l'aspetto che la durata. Se il tuo progetto richiede finiture anodizzate chiare o colorate, tieni presente questo aspetto nella selezione della lega già nelle fasi iniziali del processo di progettazione.

Scegliere la lega giusta non significa trovare l'opzione "migliore" in assoluto, ma abbinare le proprietà del materiale ai requisiti specifici di prestazione, alle esigenze di lavorazione e ai vincoli di budget. Con questa base solida, sei pronto per affrontare la successiva specifica fondamentale: la selezione dello spessore e del gauge.

Selezione dello Spessore e del Gauge Renduta Semplice

Hai scelto la tua lega. Ora arriva la domanda che spesso confonde i principianti: quale deve essere lo spessore della tua lamiera di alluminio? Il sistema del gauge aggiunge un ulteriore livello di confusione perché funziona in modo inverso rispetto a quanto ci si aspetterebbe. Non preoccuparti. Una volta compresa la logica, scegliere lo spessore corretto diventa semplice.

Lo spessore della lamiera di alluminio influisce direttamente sulle prestazioni strutturali, sul peso, sulla formabilità e sui costi. Scegliere uno spessore errato significa o progettare in eccesso (sprecare denaro su materiale non necessario) oppure progettare in difetto (rischiare il cedimento del componente). Nessuno di questi due esiti contribuisce al successo del tuo progetto.

Decodificare i numeri dei calibri delle lamiere di alluminio

Ecco la parte controintuitiva: numeri di calibro più bassi indicano un materiale più spesso . Uno spessore di alluminio da calibro 16 misura circa 1,29 mm, mentre una lamiera di alluminio da calibro 18 è più sottile, con uno spessore di circa 1,02 mm. Questa relazione inversa risale alle operazioni di trafilatura del XIX secolo, nelle quali il calibro indicava quante volte il metallo era stato passato attraverso le filiere. Più passaggi producevano un filo più sottile, quindi numeri di calibro più alti.

Secondo gli standard del settore della lavorazione, il sistema di misurazione dello spessore non è universale per tutti i metalli. Una lamiera d'acciaio da 18 gauge ha uno spessore di 0,0478 pollici, mentre una lamiera di alluminio da 18 gauge misura solo 0,0403 pollici. Utilizzare la tabella sbagliata porta a ordinare materiali troppo spessi o troppo sottili per l'applicazione prevista.

Quando si lavora con lamiere di alluminio personalizzate, ci si imbatte nel sistema di misurazione Brown & Sharpe (chiamato anche American Wire Gauge o AWG), che è lo standard per i metalli non ferrosi, compreso l'alluminio. Ecco una tabella di riferimento pratica:

| Numero di misura | Spessore (pollici) | Spessore (mm) | Applicazioni tipiche | Costo relativo |

|---|---|---|---|---|

| 10 | 0.1019 | 2.59 | Serbatoi di carburante, telai di veicoli, strutture pesanti per rivestimenti | Alto |

| 12 | 0.0808 | 2.05 | Contenitori ad alta pressione, carrozzerie automobilistiche, portelloni attrezzi | Medio-Alto |

| 14 | 0.0641 | 1.63 | Telai per pannelli solari, canali HVAC, involucri industriali | Medio |

| 16 | 0.0508 | 1.29 | Segnali, ringhiere, strutture per tetti | Medio |

| 18 | 0.0403 | 1.02 | Rivestimenti estetici, guarnizioni, pannelli leggeri | Basso-Medio |

| 20 | 0.0320 | 0.81 | Pannelli per aerei, contenitori leggeri, lattine per bevande | Basso |

| 22 | 0.0253 | 0.64 | Elettrodomestici, targhette identificative, profili decorativi | Basso |

| 24 | 0.0201 | 0.51 | Guaine isolanti, profili automobilistici | Basso |

Una lamiera di alluminio da 1/8 (a volte indicata come 1 8 aluminum sheet nelle ricerche) corrisponde approssimativamente a 0,125 pollici o circa materiale da 8-gauge. Questo spessore rientra nella categoria delle piastre piuttosto che delle lamiere e viene utilizzato in applicazioni strutturali pesanti che richiedono una notevole capacità portante.

Come lo spessore influisce sulle prestazioni e sui costi

Lo spessore non riguarda solo la resistenza. Richiede un equilibrio tra quattro fattori contrastanti che devono essere valutati in base ai requisiti del progetto:

- Integrità strutturale: I materiali più spessi resistono meglio a flessione, ammaccature e rottura per fatica sotto carico. Fondamentale per componenti portanti.

- Considerazioni sul peso: Ogni aumento di spessore aggiunge peso. Le applicazioni aerospaziali e automobilistiche richiedono spesso lamiere sottili di alluminio per ridurre al minimo la massa.

- Formabilità: Le lamiere più sottili si piegano più facilmente con raggi minori. I materiali più spessi richiedono raggi di curvatura maggiori per evitare crepe.

- Implicazioni di costo: Il costo del materiale aumenta proporzionalmente allo spessore. Una lamiera da 10-gauge costa approssimativamente il doppio di una lamiera da 20-gauge per piede quadrato.

Secondo linee guida per le specifiche dell'alluminio , i materiali con spessore superiore a 6 mm (circa 0,236 pollici) passano dalla classificazione di lamiera a quella di piastra. Questa distinzione è importante perché le piastre richiedono in genere processi e attrezzature di fabbricazione diversi.

Quando scegliere lamiere sottili di alluminio rispetto a opzioni più spesse? Raccomandazioni specifiche per applicazione aiutano a chiarire questa scelta:

- Applicazioni per cartellonistica: uno spessore da 16 a 20 gauge offre una rigidità adeguata per segni interni mantenendo il peso gestibile. Per segni esterni potrebbe essere necessario uno spessore da 14 gauge per resistere al vento.

- Pannelli automobilistici: uno spessore da 18 a 22 gauge garantisce un buon compromesso tra formabilità per curve complesse e resistenza sufficiente per pannelli carrozzeria. Componenti strutturali richiedono uno spessore da 10 a 14 gauge.

- Componenti HVAC: uno spessore da 14 a 18 gauge soddisfa i requisiti di pressione nei condotti dell'aria permettendo al contempo una facile piegatura e giunzione durante l'installazione.

- Applicazioni Strutturali: uno spessore da 10 a 14 gauge fornisce la capacità portante necessaria per telai, supporti e elementi di sostegno.

Un fattore cruciale spesso trascurato riguarda le tolleranze di spessore. La misura indicata sulle tabelle delle specifiche rappresenta lo spessore nominale, non un valore esatto. Standard industriali come ASTM B209 stabiliscono campi di tolleranza accettabili che variano in base alla larghezza e allo spessore della lamiera. Per applicazioni di precisione, specificare il campo di tolleranza richiesto e richiedere un Certificato di Prova del Laminatoio che confermi lo spessore effettivamente misurato al momento della consegna.

Una volta scelti la lega e lo spessore, il passo successivo consiste nel comprendere come diversi metodi di lavorazione influenzino i vostri componenti personalizzati in lamiera di alluminio.

Metodi di Lavorazione e Capacità di Precisione

La lega è stata selezionata. Lo spessore è stato definito. Ora sorge la domanda che determina la qualità finale del componente: come verrà effettivamente tagliata la vostra lamiera di alluminio su misura? Comprendere i metodi di lavorazione non è soltanto conoscenza teorica. Ha un impatto diretto su tolleranze, finitura dei bordi, tempi di consegna e costo del progetto.

Quando si deve tagliare lamiera di alluminio, si incontrano quattro tecnologie principali: taglio laser, routing CNC, taglio a getto d'acqua e stampaggio. Ognuna presenta vantaggi distinti a seconda dello spessore del materiale, della complessità del design e del volume di produzione. Analizziamo nel dettaglio ciò che offre ciascun metodo per aiutarti a prendere una decisione informata.

Confronto tra le tecnologie di taglio per lamiera di alluminio

Il miglior modo per tagliare la lamiera di alluminio dipende interamente dai requisiti specifici. Ciò che funziona perfettamente per pannelli decorativi sottili potrebbe risultare inadeguato per componenti strutturali spessi. Secondo specialisti della lavorazione presso SendCutSend , la selezione del materiale, le dimensioni, le tolleranze e le esigenze di post-lavorazione influiscono tutti sulla scelta del metodo di taglio ideale.

Ecco un confronto completo per guidare la tua decisione sul taglio dell'alluminio:

| Metodo di lavorazione | Tolleranza di Precisione | Qualità del bordo | Spessore gestibile | Velocità Relativa | Fattore di costo |

|---|---|---|---|---|---|

| Taglio laser | ±0,005" (0,13 mm) | Eccellente (potrebbe richiedere sbarbatura su materiali spessi) | Fino a 1,0" (25,4 mm) | Il più veloce (fino a 2.500 in/min) | Bassa o media |

| Fresatura CNC | ±0,005" (0,13 mm) | Molto buona (finitura superiore su plastica e materiali compositi) | Varia in base al materiale | Medio | Medio |

| Taglio ad Acqua | ±0,005" (0,13 mm) | Eccellente (senza bave o scorie) | Fino a diverse pollici | Più lento | Più alto |

| Timbratura | ±0,005" a ±0,015" | Buona (potrebbe richiedere una finitura secondaria) | Tipicamente fino a 0,25" (6,35 mm) | Molto veloce (alto volume) | Basso per unità (alto costo degli utensili) |

Taglio laser: I laser a fibra ad alta potenza, che vanno da 4 kW a 12 kW, utilizzano un fascio di luce amplificato per fondere, bruciare e vaporizzare l'alluminio lungo un percorso preprogrammato. Questo metodo garantisce velocità e precisione eccezionali nel taglio della lamiera di alluminio. Secondo dati del settore, il taglio laser può raggiungere velocità fino a 2.500 pollici al minuto mantenendo tolleranze molto strette. Il processo crea una piccola "incisione" (la larghezza del materiale rimosso durante il taglio) e i fabbri esperti compensano automaticamente questa misura nei loro programmi.

Un aspetto da considerare nel taglio laser riguarda la zona termicamente alterata (HAZ). Poiché i laser sono un processo termico, il materiale adiacente può subire lievi variazioni nelle proprietà. Tuttavia, l'estrema velocità di taglio e il ridotto diametro del fascio minimizzano significativamente il trasferimento di calore. Per geometrie semplici, la zona HAZ è praticamente inesistente.

CNC Routing: A differenza del taglio termico, i router CNC utilizzano una fresa in carburo rotante montata su un mandrino controllato dal computer. La fresa penetra nel materiale e si muove lungo percorsi preprogrammati. Questo metodo è particolarmente indicato per plastica, materiali compositi e legno, ma gestisce efficacemente anche l'alluminio. La finitura superficiale risultante è spesso superiore a quella ottenuta con il taglio al laser, specialmente su materiali più spessi.

La fresatura CNC presenta alcune limitazioni. Gli angoli interni non possono essere più aguzzi del diametro della fresa (tipicamente 1/8 di pollice), richiedendo un raggio minimo di 0,063 pollici su tutti i bordi interni. Inoltre, piccole linguette di fissaggio tengono i pezzi durante la lavorazione, lasciando talvolta segni lievi che richiedono una rifinitura manuale.

Taglio a getto d'acqua: Questo processo utilizza acqua ad altissima pressione (fino a 60.000 PSI) miscelata con abrasivo in granato finemente frantumato. Il getto erode il materiale senza generare calore, eliminando completamente i problemi legati alla zona termicamente alterata (HAZ). Ciò rende il taglio ad acqua ideale per applicazioni in cui gli effetti termici non sono accettabili, come nei componenti aerospaziali con rigorosi requisiti sulle proprietà del materiale.

Qual è il compromesso? Il taglio ad acqua è significativamente più lento rispetto al taglio laser e generalmente ha un costo maggiore per pezzo. Tuttavia, per materiali difficili da lavorare o quando la qualità del bordo è fondamentale, l'investimento ripaga.

Stampaggio: Per produzioni in grande volume, lo stampaggio utilizza punzoni temprati per tagliare o formare lamiera di alluminio in un'unica corsa della pressa. Una volta realizzati gli utensili, lo stampaggio produce i pezzi estremamente velocemente a costi unitari ridotti. Il limite risiede nell'investimento iniziale per gli utensili, che risulta economicamente conveniente solo con quantitativi di produzione elevati.

Quale metodo di lavorazione si adatta al tuo progetto

La scelta del metodo per tagliare la lamiera di alluminio inizia con la comprensione delle proprie priorità. Poniti queste domande:

- Quale tolleranza è effettivamente necessaria? Se va bene ±0,009", il taglio a getto d'acqua diventa un'opzione praticabile. Se servono ±0,005" o tolleranze più strette, il taglio laser o la fresatura CNC sono più adatti.

- Qual è lo spessore del materiale? Le lamiere sottili sono più adatte al taglio laser. Per lastre più spesse potrebbe essere necessario il taglio a getto d'acqua.

- È importante la sensibilità al calore? In ambito aerospaziale e in alcune applicazioni industriali i processi termici sono completamente vietati.

- Qual è il volume di produzione? Per prototipi e piccole serie vanno bene il laser o il getto d'acqua. Per grandi volumi è giustificato l'investimento in attrezzature per la stampa.

- Quale qualità del bordo è accettabile? I pezzi che non richiedono rifiniture secondarie beneficiano dei bordi privi di bave del taglio waterjet.

Oltre al taglio, il vostro processo produttivo probabilmente include operazioni secondarie. Secondo PEKO Precision, un processo completo di lavorazione della lamiera generalmente comprende le seguenti fasi:

- Progettazione e programmazione: I file CAD vengono convertiti in istruzioni per la macchina, con traiettorie degli utensili ottimizzate per il metodo di taglio scelto

- Taglio: Il processo selezionato crea la geometria base del pezzo a partire da lamiera piana

- Piegatura e Formatura: Le piegatrici o le attrezzature per la formatura trasformano i profili piani tagliati in parti tridimensionali. Aspetti importanti da considerare includono il margine di piegatura, la compensazione del ritorno elastico e i raggi minimi di piegatura per evitare crepe

- Assemblaggio: I pezzi che richiedono assemblaggio passano attraverso operazioni di saldatura, rivettatura o fissaggio meccanico

- Finitura: Trattamenti superficiali come sbarbatura, anodizzazione o verniciatura a polvere preparano i pezzi per l'uso finale

Comprendere questo flusso di lavoro ti aiuta a comunicare efficacemente con i partner di produzione. Quando richiedi preventivi per lamiere d'alluminio personalizzate, specifica non solo i requisiti di taglio, ma anche eventuali operazioni di piegatura, formatura o finitura richieste dal tuo progetto.

Ogni decisione relativa alla produzione incide sull'intero processo produttivo. Il giusto metodo di taglio abbinato alle opportune operazioni secondarie consente di ottenere componenti che soddisfano le tue specifiche senza costi o ritardi inutili. Dopo aver trattato i fondamenti della produzione, esploriamo ora come le finiture superficiali e i trattamenti protettivi possano migliorare le tue parti in alluminio.

Finiture Superficiali e Trattamenti Protettivi

Le tue parti in lamiera d'alluminio su misura sono state tagliate, formate e sono pronte per l'ultimo passaggio, che spesso determina il loro rendimento: la finitura superficiale. Immagina di ricevere componenti splendidamente realizzati, per poi vederli corrodersi, graffiarsi o apparire opachi nel giro di pochi mesi. La finitura corretta evita completamente questo scenario.

I trattamenti superficiali fanno molto di più che rendere i componenti esteticamente gradevoli. Proteggono dai danni ambientali, aumentano la durata e possono persino migliorare proprietà funzionali come la conducibilità elettrica o l'adesione della vernice. Secondo gli specialisti del trattamento superficiale dell'alluminio di Comhan, i trattamenti superficiali svolgono tre funzioni principali: proteggere il materiale, valorizzarne l'aspetto e garantire una migliore adesione per rivestimenti successivi.

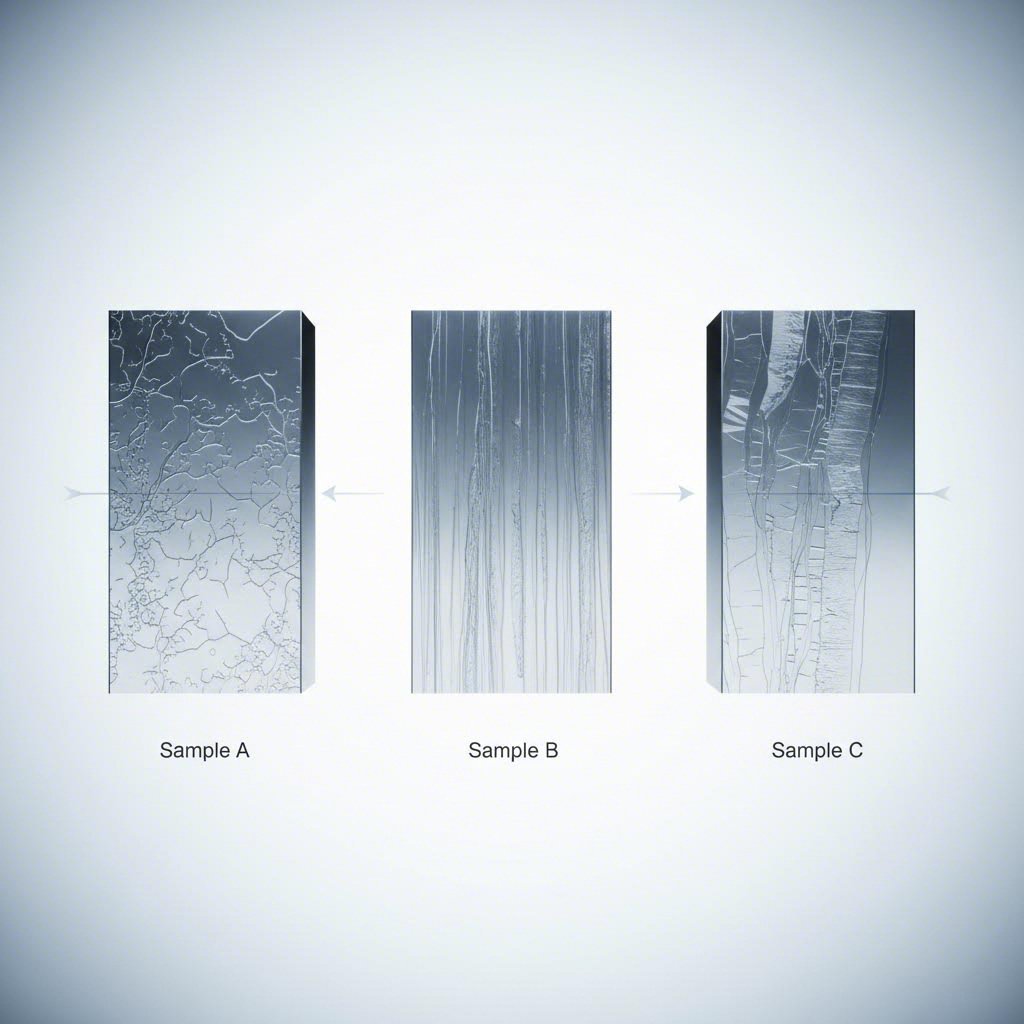

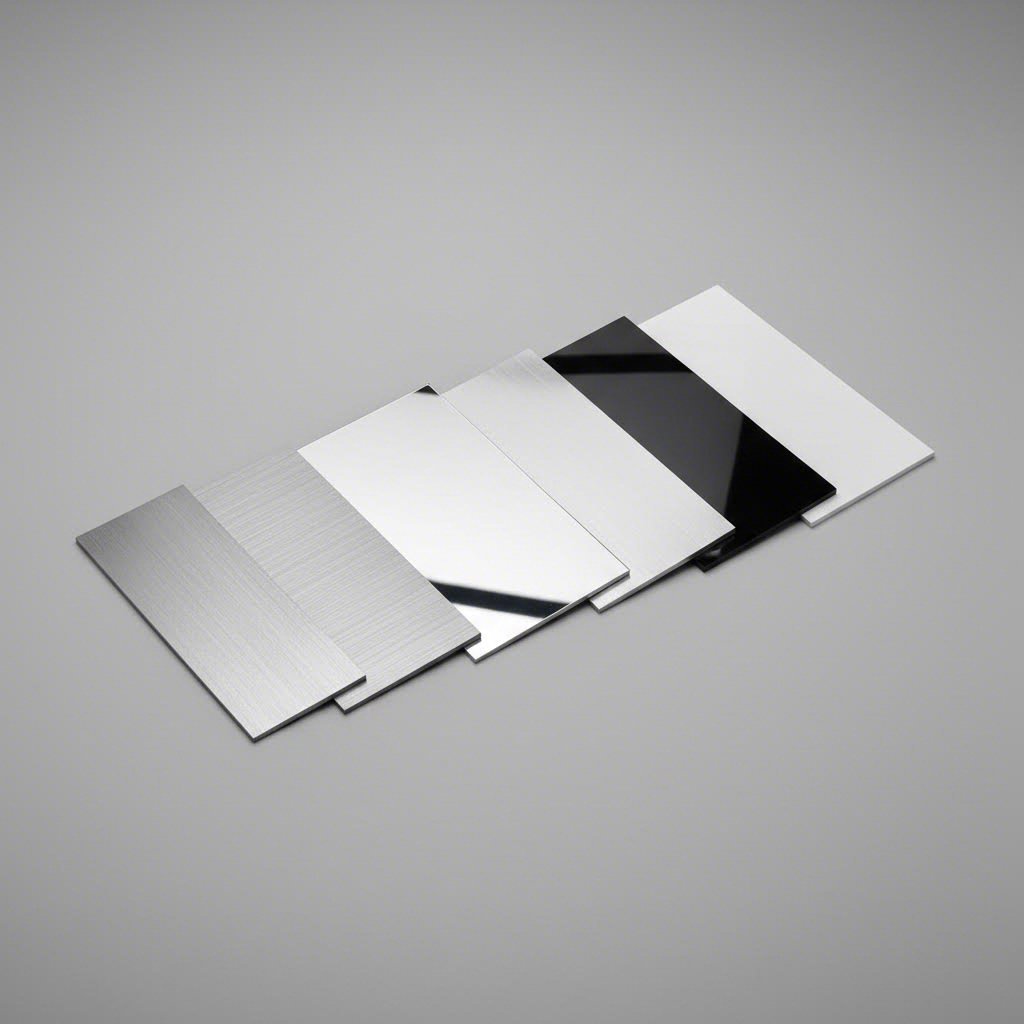

Opzioni di finitura superficiale che trasformano i tuoi componenti

Quando si ordinano lamiere d'alluminio personalizzate, si incontrano diverse categorie di finitura. Ognuna offre vantaggi specifici in base ai requisiti applicativi, al budget e alle preferenze estetiche.

- Finitura da laminatoio: Lo stato naturale dell'alluminio laminato così come esce dal laminatoio. Questa superficie non lavorata presenta lievi graffi e segni dei rulli, ma è perfetta per componenti nascosti o parti che riceveranno finiture secondarie. È l'opzione più economica quando l'aspetto estetico non è importante.

- Finitura spazzolata: Creato mediante abrasione della superficie con grana fine, producendo linee direzionali uniformi. Questa finitura nasconde le impronte digitali e i graffi minori, offrendo al contempo un'estetica industriale moderna. Ideale per pannelli architettonici, frontali di elettrodomestici e profili decorativi.

- Lamina in alluminio lucidato: La lucidatura meccanica crea una riflettività simile a uno specchio. Sebbene visivamente spettacolare, questa superficie mostra facilmente impronte digitali e graffi, richiedendo una maggiore manutenzione. Più adatto per applicazioni decorative, riflettori e prodotti di consumo di alta gamma.

- Lamiera in alluminio bianco: Ottenuto mediante verniciatura a polvere o pittura liquida, questo trattamento offre sia colore che protezione. Diffuso per cartellonistica, rivestimenti architettonici e involucri per apparecchiature dove l'estetica pulita è importante.

- Lamina in alluminio nera: Un'altra opzione verniciata o a polvere che offre un aspetto elegante e professionale. Comune negli involucri per dispositivi elettronici, nei profili automobilistici e negli espositori.

Trattamenti protettivi per prestazioni a lungo termine

Oltre all'estetica, i trattamenti protettivi prolungano notevolmente la vita dei componenti creando barriere contro corrosione, usura e degrado ambientale.

Anodizzazione: Questo processo elettrochimico non aggiunge un rivestimento all'alluminio. Invece, trasforma lo strato superficiale in un ossido di alluminio duro e protettivo. Secondo le Specifiche di finitura dell'Aluminum Association , le lamiere di alluminio anodizzato sono disponibili in diverse classi in base allo spessore del rivestimento:

- Protettivo e Decorativo (meno di 0,4 mil): Adatto per applicazioni interne con ridotta esposizione all'usura

- Classe Architettonica II (0,4-0,7 mil): Standard per applicazioni edili commerciali

- Classe Architettonica I (0,7 mil e oltre): Massima protezione per ambienti esterni gravosi

L'anodizzazione permette anche l'integrazione del colore attraverso coloranti o deposizione elettrolitica, creando finiture tinteggiate durevoli che non si scheggeranno né si sfalderanno come la vernice.

Imprimitura in polvere: La polvere applicata elettrostaticamente aderisce all'alluminio, quindi viene indurita in un forno per formare un film protettivo continuo. Questo processo non utilizza solventi, risultando più ecologico rispetto alla vernice liquida. La finitura ottenuta resiste a scheggiature, graffi e scolorimento, offrendo al contempo infinite opzioni di colore. Tuttavia, la texture rimane leggermente più ruvida rispetto alle finiture con vernice liquida.

Verniciatura liquida: Quando l'estetica è prioritaria, la vernice liquida offre la finitura più liscia realizzabile. Inoltre, consente di trattare pezzi di grandi dimensioni che non possono essere inseriti nelle cabine per verniciatura a polvere. Effetti decorativi impossibili da ottenere con la verniciatura a polvere diventano fattibili con l'applicazione della vernice liquida.

Il pretrattamento è importante: Indipendentemente dal trattamento protettivo scelto, il pretrattamento corretto determina il successo. La sgrassatura, il risciacquo e l'applicazione di rivestimenti di conversione garantiscono un'adesione ottimale. Senza una preparazione adeguata, i rivestimenti si staccano prematuramente, vanificando il vostro investimento.

Quando specificate i rivestimenti per il vostro ordine personalizzato di lamiere di alluminio, comunicate in modo chiaro con il vostro produttore. Includete il sistema di designazione dell'Aluminum Association (ad esempio AA-M10 C12 C22 A31 per un anodizzato opaco chiaro di Classe Architettonica II) per eliminare ambiguità. Specificate se necessitate finiture grezze, anodizzate o verniciate, e chiarite sin dall'inizio eventuali requisiti di abbinamento del colore.

Comprendere le opzioni superficiali vi permette di richiedere esattamente ciò che la vostra applicazione richiede. Successivamente, esaminiamo come queste scelte, insieme ad altre decisioni progettuali, influenzino i vostri costi complessivi.

Fattori di costo e strategie di ottimizzazione del budget

Hai selezionato la tua lega, specificato lo spessore, scelto un metodo di lavorazione e deciso le finiture superficiali. Ora sorge la domanda che ogni acquirente si pone: quanto costerà effettivamente? Comprendere cosa determina il prezzo della lamiera di alluminio personalizzata ti aiuta a prendere decisioni più consapevoli ed evitare sorprese di budget.

Il prezzo delle parti su misura non è semplice come acquistare materiale standard. Molteplici variabili interagiscono tra loro e piccole modifiche progettuali possono generare differenze di costo significative. Secondo l'analisi dei costi di lavorazione di JLCCNC, il materiale scelto ha l'impatto maggiore sul costo, ma anche la complessità della lavorazione, la quantità e i requisiti di finitura contribuiscono al tuo conto finale.

Cosa Determina il Prezzo della Lamiera di Alluminio Personalizzata

Quanto costa l'alluminio al chilo? A ottobre 2025, l'alluminio primario viene scambiato a circa $1,17 - $1,84 al chilo, a seconda dei premi regionali. Secondo i dati di mercato attuali, il prezzo della borsa dei metalli di Londra si attesta intorno a $1,30 al chilo, mentre gli acquirenti statunitensi pagano un premio aggiuntivo Midwest di circa $0,77 - $0,81 al chilo, portando il prezzo effettivo a circa $2,10 al chilo.

Ma il costo della materia prima rappresenta soltanto il punto di partenza. Il costo totale del tuo progetto dipende da diversi fattori interconnessi:

-

Costi dei Materiali:

- Il prezzo base dell'alluminio fluttua con i mercati delle materie prime globali

- Il grado della lega influisce sul prezzo. Leghe speciali come la 7075 costano di più rispetto a leghe comuni come la 3003

- Lo spessore della lamiera è direttamente proporzionale al costo. Materiale più spesso significa più alluminio per piede quadrato

- Le percentuali di scarto sono importanti. Design complessi che generano scarti significativi aumentano il costo effettivo del materiale

-

Complessità di lavorazione:

- Ogni piega, foro o giunzione saldata aggiunge tempo di impostazione e operazioni di lavorazione

- Un semplice supporto tagliato al laser costa molto meno di un involucro con molteplici pieghe, anti-affondamenti e angoli saldati

- Tolleranze strette (come ±0,05 mm invece di ±0,2 mm) richiedono velocità di taglio più lente e controlli di qualità aggiuntivi

- Le geometrie complesse possono richiedere fissaggi specializzati o operazioni in più fasi

-

Considerazioni quantitative:

- I costi di installazione distribuiti su più unità riducono drasticamente i prezzi per pezzo

- Un lotto di 500 parti costa significativamente meno per unità rispetto a un lotto di 5 parti

- I quantitativi di prototipi comportano costi unitari più elevati a causa di spese fisse di programmazione e installazione

-

Requisiti estetici:

- Il rivestimento in polvere aggiunge in genere da 0,20 a 1,00 dollari al chilo di costo della parte

- Anodizzazione varia in base alla classe di spessore del rivestimento

- Il zincamento, la lucidatura e altri trattamenti aggiungono ciascuno fasi di lavorazione e costi

-

Impatti sui tempi di consegna:

- La produzione standard richiede tipicamente 5-7 giorni

- Gli ordini urgenti possono prevedere un sovrapprezzo del 20-40% per dare priorità al vostro lavoro

- Pianificare in anticipo elimina i costi aggiuntivi per l'elaborazione accelerata

Qual è il prezzo dell'alluminio quando sono inclusi i costi di lavorazione? Secondo i dati del settore, il costo finale dei prodotti in alluminio lavorati si attesta generalmente tra $2,00 e $4,50 al chilo una volta considerata la fabbricazione. L'estrusione aggiunge $0,50 a $1,50 al chilo, la lavorazione meccanica aggiunge $1,00 a $3,00 al chilo, e la fusione in pressofusione aggiunge $0,80 a $2,50 al chilo a seconda della complessità.

Strategie intelligenti per ottimizzare il budget del vostro progetto

Il prezzo di vendita dell'alluminio dopo la lavorazione dipende in larga misura da decisioni che siete in grado di controllare. Adottando scelte strategiche fin dalla fase di progettazione, potete ottenere fino al 30% di risparmio senza compromettere la qualità del componente.

Valutate questi approcci per l'ottimizzazione del budget:

- Scegliete il materiale più sottile che soddisfi i requisiti: Una lamiera in acciaio inossidabile da 1,2 mm può costare dal 40% al 60% in più da lavorare rispetto a un'acciaio dolce da 0,8 mm a causa dell'aumento del carico sulla macchina e della riduzione della velocità di taglio. Lo stesso principio si applica all'alluminio. Bilancia resistenza e lavorabilità selezionando lo spessore minimo che soddisfi i requisiti strutturali.

- Semplifica il tuo design: Ridurre il numero di piegature diminuisce il tempo di formatura. Eliminare caratteristiche non necessarie riduce le operazioni di lavorazione. Ogni semplificazione si accumula generando risparmi significativi.

- Standardizza dimensioni dei fori e caratteristiche: L'utilizzo di dimensioni comuni delle punte trapano e utensili standard riduce le modifiche di impostazione tra i pezzi.

- Allenta le tolleranze quando possibile: Se il tuo progetto non richiede precisione estrema, specificare ±0,2 mm invece di ±0,05 mm permette una lavorazione più rapida e costi inferiori.

- Ottimizza dimensione del grezzo e disposizione sul foglio: Collabora con il tuo produttore per minimizzare gli scarti. Grezzi sagomati e disposizioni efficienti possono ridurre lo spreco di materiale del 15-25%.

- Raggruppa insieme parti simili: L'ordinazione simultanea di più tipi di componenti permette di condividere i costi di allestimento nell'ambito del vostro ordine.

- Pianificate in anticipo considerando i tempi di consegna standard: I costi aggiuntivi per consegne urgenti scompaiono quando prevedete un tempo adeguato nel programma del vostro progetto.

Comprendere questi fattori di costo vi permette di avere conversazioni produttive con i fabbri. Quando richiedete preventivi, fornite specifiche complete comprensive di grado del materiale, spessore, tolleranze, requisiti di finitura e quantità. Maggiore è il dettaglio che fornite fin dall'inizio, più accurato sarà il vostro preventivo.

Dopo aver chiarito i fondamenti dei costi, il passo successivo consiste nel comprendere le pratiche di progettazione che evitano problemi nella produzione e mantengono il vostro progetto entro il budget.

Best practice per la progettazione per la producibilità

Avete selezionato la lega perfetta, indicato lo spessore corretto e compreso le opzioni di lavorazione. Ma ecco dove molti progetti incontrano difficoltà: un design CAD splendido che appare impeccabile sullo schermo può trasformarsi in un incubo produttivo. Perché? Perché le lamiere di alluminio non sempre si comportano come previsto dal software di modellazione solida.

La progettazione per la produzione (DFM) colma il divario tra ciò che si immagina e ciò che i produttori possono effettivamente realizzare. Seguire queste linee guida non fa solo evitare problemi. Secondo specialisti della lavorazione dell'alluminio, una corretta preparazione del progetto semplifica la produzione, riduce i costi e garantisce componenti conformi alle specifiche già al primo tentativo.

Regole di progettazione che riducono i problemi produttivi

Pensa alle regole DFM come a delle barriere di sicurezza che mantengono il tuo progetto sulla giusta strada. Ogni indicazione affronta limitazioni reali legate all'equipaggiamento per la fabbricazione e al comportamento dei materiali. Progettando entro questi parametri, i tuoi componenti in alluminio arrivano più velocemente, costano meno e offrono prestazioni migliori.

- Mantieni uno spessore del materiale uniforme in tutta la progettazione. La lamiera inizia come una piastra piatta di spessore costante. L'intero pezzo deve mantenere lo stesso spessore della lamiera di alluminio. A differenza dei componenti lavorati, non è possibile creare sezioni più spesse o spessori variabili senza saldare insieme parti separate.

- Seguire la regola del 4T per il posizionamento delle caratteristiche. Mantenere tutti i fori, le linguette, le fessure e altre caratteristiche ad almeno quattro volte lo spessore del materiale rispetto alle linee di piegatura. Secondo le linee guida per la progettazione di Protolabs, posizionare le caratteristiche troppo vicine provoca una deformazione anomala nella piegatrice. Per il rame da 0,050 pollici, ciò significa un gioco minimo di 0,200 pollici. Lo stesso principio si applica all'alluminio.

- Specificare raggi di piegatura realistici. Quando si piega una lamiera, l'utensile della piegatrice crea un raggio interno arrotondato, non uno spigolo vivo. Il raggio di piegatura interno più comune è di 0,030 pollici (0,762 mm). Ricordare che il raggio esterno equivale al raggio interno più lo spessore del materiale. Progettare angoli vivi a 90 gradi predispone il progetto al fallimento.

- Utilizza raggi di curvatura costanti in tutta la tua parte. Vuoi risparmiare denaro? Specifica lo stesso raggio per ogni piega. Quando il tuo produttore non deve cambiare gli utensili tra un'operazione e l'altra, eviti costi aggiuntivi per manodopera. Diversi raggi su ciascuna piega appaiono eleganti in CAD ma costano di più in produzione.

- Incorpora smussi agli angoli nei punti di intersezione delle pieghe. Dove due pieghe si incontrano in un angolo, il materiale ha bisogno di uno spazio dove espandersi. Senza tagli di sgravio agli angoli, il metallo si strappa o si accartoccia in modo imprevedibile. La prassi standard prevede tagli di sgravio leggermente maggiori del raggio di piegatura per consentire una formatura pulita.

- Tieni conto del fattore K nello sviluppo del piano piatto. Il fattore K indica la posizione dell'asse neutro all'interno del materiale durante la piegatura. Secondo le specifiche di progettazione della lamiera , questo valore è tipicamente compreso tra 0,25 e 0,50 a seconda del materiale, dell'angolo di piegatura e del metodo di formatura. Valori errati del fattore K portano a parti che non corrispondono alle dimensioni previste dopo la formatura.

- Invia file CAD correttamente formattati. L'ordine di una lamiera d'alluminio su misura dovrebbe includere un file CAD che mostri il pezzo nello stato piegato, con le linee di piega chiaramente indicate. Oggetti solidi senza informazioni sulle pieghe costringono i fabbricatori a indovinare l'intento progettuale, causando errori e ritardi.

- Specificare tolleranze appropriate per l'applicazione prevista. Tolleranze più strette costano di più. Le tolleranze standard per lamiere da ±0,010 a ±0,020 pollici sono adatte alla maggior parte delle applicazioni. Riservare tolleranze di precisione solo per quelle caratteristiche che effettivamente ne richiedono.

Errori comuni che aumentano i costi e ritardano i progetti

Anche gli ingegneri più esperti commettono errori che complicano la fase di fabbricazione. Comprendere questi errori aiuta a evitarli prima di inviare il progetto per un preventivo.

- Tolleranze eccessivamente strette: Specificare tolleranze di ±0,001 pollici quando ±0,010 pollici funzionano perfettamente bene comporta tempi aggiuntivi di lavorazione, requisiti di ispezione e costi maggiori. Secondo esperti del settore della fabbricazione, questo errore è tra i più comuni e costosi in fase di progettazione.

- Elementi troppo vicini ai bordi: Fori, fessure o linguette posizionati vicino ai bordi del foglio possono deformarsi durante la formatura o addirittura strapparsi completamente. Mantenere una distanza dal bordo adeguata in base allo spessore del materiale e alle dimensioni della caratteristica.

- Sottovalutazione del raggio di piegatura richiesto: Progettare pieghe strette che superano i limiti del materiale provoca crepe o rotture. Diverse leghe di alluminio presentano raggi minimi di piegatura diversi. La lega 7075-T6 temprata richiede raggi molto più ampi rispetto alla 5052-H32 ricotturata per evitare crepe.

- Ignorare l'accumulo delle tolleranze: Quando più pieghe, fori e caratteristiche interagiscono, le singole tolleranze si accumulano. Un pezzo con cinque pieghe, ciascuna con tolleranza ±0,010 pollici, può presentare una variazione cumulativa di ±0,050 pollici sull'ultima caratteristica. Progettare le caratteristiche critiche in relazione a riferimenti comuni anziché concatenare le quote.

- Geometrie complesse prive di necessità funzionali: Ogni piega, foro o caratteristica aggiuntiva aumenta il tempo di predisposizione e il costo di lavorazione. Semplificare il progetto chiedendosi se ogni caratteristica svolga effettivamente una funzione necessaria.

Quando si utilizza un taglia lastre in alluminio o un sistema laser, ricordare che queste macchine interpretano alla lettera la geometria CAD fornita. Dimensioni ambigue, informazioni sui piegamenti mancanti o specifiche contrastanti generano confusione, ritardando la produzione e potenzialmente causando lo scarto di componenti.

Una corretta preparazione DFM ripaga lungo tutto il progetto. I produttori possono formulare preventivi più precisi, la produzione procede più rapidamente e i componenti in alluminio arrivano conformi alle aspettative. Una volta acquisite queste basi progettuali, si è pronti per esplorare come diversi settori applichino la lamiera su misura in alluminio per soddisfare le loro esigenze specifiche.

Applicazioni industriali e requisiti di certificazione

Ora che hai padroneggiato i principi della progettazione, è il momento di vedere come tutto si integra: comprendere in che modo settori diversi utilizzano effettivamente la lamiera d'alluminio su misura. Ogni settore presenta esigenze uniche che influenzano ogni decisione relativa alle specifiche di cui hai appreso. Ciò che funziona per pannelli architettonici non è adatto per componenti aerospaziali, e i requisiti automobilistici differiscono notevolmente dalle applicazioni HVAC.

Conoscere questi requisiti specifici del settore ti aiuta a comunicare efficacemente con i carpentieri metallici e garantisce che i tuoi componenti soddisfino non solo le specifiche dimensionali, ma anche gli standard normativi e prestazionali richiesti dalla tua applicazione.

Applicazioni industriali che guidano la domanda di alluminio personalizzato

La combinazione di resistenza, leggerezza e resistenza alla corrosione dell'alluminio lo rende indispensabile in numerosi settori. Secondo la guida industriale di PSHardware, le applicazioni spaziano dalle costruzioni e dall'architettura ai trasporti, beni di consumo e produzione industriale. Esaminiamo cosa richiede ciascun settore principale.

Settore automobilistico: Forse nessun settore richiede più dell'industria automobilistica nella lavorazione su misura di lamiere di alluminio. Ogni pannello di alluminio sul corpo di un veicolo deve rispettare tolleranze rigorose mantenendo al contempo un peso ridotto sufficiente per migliorare l'efficienza del carburante. Componenti del telaio, parti della sospensione ed elementi strutturali richiedono sistemi documentati di tracciabilità e gestione della qualità che garantiscano prestazioni costanti su milioni di componenti.

Secondo Linee guida per la certificazione NSF , IATF 16949 è diventato lo standard internazionale per i sistemi di gestione della qualità nel settore automobilistico. Questa certificazione si concentra sul miglioramento continuo, con particolare attenzione alla prevenzione dei difetti e alla riduzione delle variazioni e degli sprechi lungo tutta la catena di approvvigionamento. La maggior parte dei principali produttori automobilistici (OEM) richiede la certificazione IATF 16949 ai propri fornitori, indipendentemente dalle dimensioni dell'organizzazione.

Per progetti automobilistici che richiedono produttori certificati, è essenziale collaborare con fornitori che offrano capacità di prototipazione rapida insieme alla produzione di massa. Tecnologia del metallo di Shaoyi (Ningbo) combinano prototipazione rapida in 5 giorni con produzione certificata IATF 16949 per componenti del telaio, della sospensione e strutturali. Questa doppia capacità consente agli acquirenti del settore automobilistico di validare rapidamente i progetti prima di avviare produzioni su larga scala.

Settore HVAC: I sistemi di riscaldamento, ventilazione e condizionamento dell'aria fanno ampio uso dell'alluminio per canalizzazioni, scambiatori di calore e involucri per apparecchiature. L'elevata conducibilità termica del materiale lo rende ideale per applicazioni di trasferimento del calore. Secondo specialisti del settore, le proprietà conduttive dell'alluminio ne favoriscono l'impiego in radiatori, canaline HVAC e componenti di scambio termico.

Segnaletica e Grafica: Dai cartelloni stradali alle vetrine commerciali, i pannelli in alluminio offrono durata e resistenza agli agenti atmosferici. I segnali interni utilizzano tipicamente spessori più sottili per ridurre il peso, mentre le applicazioni esterne richiedono materiali più pesanti per resistere alle sollecitazioni del vento. La finitura superficiale è un fattore molto importante: superfici anodizzate o verniciate a polvere garantiscono sia estetica che protezione a lungo termine.

Applicazioni architettoniche: L'architettura moderna si basa sull'alluminio per tetti, rivestimenti esterni, telai delle finestre, pannelli di rivestimento e soffitti. Il segmento dei fogli di alluminio per tetti continua a crescere poiché gli architetti scelgono questo materiale per il suo aspetto contemporaneo e la resistenza alla corrosione. Secondo i dati del settore edile, la combinazione di resistenza agli agenti atmosferici e flessibilità progettuale rende l'alluminio una scelta preferita per le facciate degli edifici e per gli elementi strutturali.

Settore Aerospaziale: Quando la riduzione del peso si traduce direttamente in efficienza del carburante e capacità di carico, le applicazioni aerospaziali richiedono standard elevatissimi. Secondo l'analisi aerospaziale di Protolabs, le leghe di alluminio riducono notevolmente il peso degli aeromobili perché sono molto più leggere dell'acciaio, consentendo agli aerei di trasportare un carico maggiore o di aumentare l'efficienza del carburante. Le applicazioni aerospaziali più comuni includono sistemi di alimentazione del carburante, scambiatori di calore, collettori, pompe turboliquide e vari dispositivi di fissaggio strutturali.

Trailer e Trasporti: La lamiera di alluminio per applicazioni su rimorchi garantisce un equilibrio tra durata e riduzione del peso. Gli operatori della flotta scelgono fiancate e componenti strutturali in alluminio per aumentare la capacità di carico senza compromettere l'integrità strutturale. L'alleato 5052 è spesso utilizzato in questo settore grazie alla sua eccellente resistenza alla corrosione e alla facilità di formatura.

Requisiti specifici del settore che devi conoscere

Ogni settore presenta requisiti distinti che influenzano la selezione dei materiali, i processi di lavorazione e gli standard qualitativi. Comprendere queste differenze ti aiuta a specificare componenti che soddisfino sia le esigenze funzionali sia quelle normative.

| Settore | Alleati preferiti | Spessore tipico | Requisiti di finitura | Certificazioni di qualità |

|---|---|---|---|---|

| Automotive | 5052, 6061, 6082 | 0,8 mm - 3,0 mm | E-coat, verniciatura a polvere o grezzo per saldatura | IATF 16949, ISO 9001 |

| Climatizzazione | 3003, 5052 | 0,5 mm - 1,5 mm | Finitura a mill, Verniciato | Standard SMACNA |

| Segnaletica | 3003, 5052 | 0,8 mm - 2,0 mm | Anodizzato, rivestito in polvere, pronto per la produzione di vinili | Certificazione UL per segnali illuminati |

| Architettura | 3003, 5005, 5052 | 1,0 mm - 3,0 mm | Anodizzato di classe I/II, rivestimento in PVDF | AAMA 2603/2604/2605 |

| Aerospaziale | 2024, 6061, 7075 | 0,5 mm - 6,0 mm | Di peso superiore a 20 g/m2 | AS9100, Nadcap |

| Rilettore/trasporto | 5052, 6061 | 1,5 mm - 4,0 mm | Finitura laminata, verniciata, testurizzata | Conformità DOT, ISO 9001 |

Approfondimento sulle certificazioni: La certificazione IATF 16949 merita un'attenzione particolare poiché rappresenta uno dei framework di gestione della qualità più rigorosi nel settore manifatturiero. Secondo La panoramica sulle certificazioni NSF , questo standard è stato pubblicato nel 2016 dall'International Automotive Task Force, sostituendo la precedente ISO/TS 16949. Si basa sulla struttura dell'ISO 9001 aggiungendo requisiti specifici per il settore automobilistico, con un focus sulla prevenzione dei difetti, sulla riduzione degli sprechi e sulla sicurezza del prodotto.

Le organizzazioni certificate secondo lo standard IATF 16949 devono dimostrare conformità in tutti e dieci i requisiti dello standard, considerando l'intero ecosistema operativo, inclusi catena di approvvigionamento, clienti e stakeholder. I benefici riportati dalle organizzazioni certificate includono un migliorato grado di soddisfazione della clientela, maggiore efficienza, una gestione del rischio più efficace e un coinvolgimento superiore del personale. La certificazione segue un ciclo triennale con audit di sorveglianza nei primi due anni e rinnovo della certificazione nel terzo anno.

Cosa ciò significa per gli acquirenti: Quando si acquistano pannelli in alluminio o altri componenti personalizzati per applicazioni automobilistiche, verificare la certificazione IATF 16949 del proprio fornitore deve essere una condizione imprescindibile. Tale certificazione attesta che il partner produttivo dispone dei sistemi qualitativi richiesti dai costruttori automobilistici OEM. Fornitori che offrono supporto completo nella progettazione per la produzione (DFM) insieme a tempi rapidi di quotazione (ad esempio risposte entro 12 ore) dimostrano una reattività del servizio in grado di mantenere i progetti automobilistici nei tempi previsti.

Considerazioni sulla lavorazione dell'alluminio per settore: Oltre alle certificazioni, ogni settore presenta sfide uniche nella lavorazione dell'alluminio:

- Automotive: Stampaggio ad alto volume con tolleranze strette, compatibilità della saldatura e preparazione della superficie per l'adesione della vernice

- Climatizzazione: Saldatura continua, formatura per canali aeriformi e mantenimento delle proprietà conduttive

- Segnaletica: Taglio di precisione per applicazioni grafiche, planarità costante e finitura dei bordi

- Architettonico: Movimentazione di pannelli grandi, sistemi di fissaggio nascosti e considerazioni sul taglio termico

- Aerospaziale: Tracciabilità del materiale, prove non distruttive e criteri di accettazione a difetto zero

Comprendere queste esigenze specifiche del settore consente di comunicare efficacemente con i produttori e selezionare fornitori adeguati per la propria applicazione specifica. Una volta chiariti i requisiti del settore, l'ultimo passo consiste nello scegliere il fornitore giusto e gestire con successo il processo di ordinazione.

Scelta del fornitore giusto e processo di ordinazione

Hai definito le tue specifiche, compreso le opzioni di lavorazione e identificato i requisiti del tuo settore. Ora arriva la decisione che determina se tutti questi preparativi daranno i loro frutti: scegliere il giusto partner per la lavorazione. Dove posso acquistare lamiere di alluminio che soddisfino esattamente le mie specifiche? La risposta dipende meno dalla geografia e più dal trovare un fornitore le cui capacità, certificazioni e standard di servizio siano allineati alle esigenze del tuo progetto.

Secondo Howard Precision Metals, metalli di alta qualità sono essenziali per costruire componenti e prodotti affidabili e duraturi. Se accetti compromessi con il tuo fornitore di metalli, ciò potrebbe influire negativamente sulla reputazione e sulle prestazioni della tua attività. Scegliere il giusto fornitore di lamiere di alluminio non significa semplicemente trovare il prezzo più basso. Si tratta di instaurare un rapporto di partnership in grado di garantire risultati costanti.

Valutazione dei fornitori di lamiere di alluminio su misura

Prima di richiedere preventivi, definisci chiaramente i criteri di valutazione. Non tutti i produttori hanno le stesse capacità e aspettative non allineate possono causare ritardi, problemi di qualità e frustrazione. Che tu stia cercando lamiere di alluminio vicino a me o stia valutando partner esteri, questi fattori distinguono fornitori affidabili da scelte rischiose.

- Capacità ed Equipaggiamento: Il fornitore possiede l'equipaggiamento per la lavorazione necessario al tuo progetto? Un fornitore qualificato di lamiere di alluminio dovrebbe offrire internamente o tramite partner affidabili presse per estrusione, anodizzazione, verniciatura a polvere e lavorazioni CNC. Secondo Le linee guida per l'audit dei fornitori di Kimsen Global , verificare la capacità mensile in tonnellate e la flessibilità nella scalabilità è fondamentale per gestire picchi di domanda, specialmente negli accordi di fornitura a lungo termine.

- Certificazioni e Qualifiche: Verifica che il tuo potenziale fornitore possieda tutte le certificazioni richieste per il tuo settore. Le norme ISO 9001 per la gestione della qualità e ISO 14001 per la gestione ambientale rappresentano indicatori minimi di affidabilità. Per applicazioni automobilistiche, la certificazione IATF 16949 è essenziale. Richiedi documentazione invece di accettare assicurazioni verbali.

- Trascorsi e Reputazione: Cerca fornitori con una comprovata esperienza nell'esportazione verso mercati esigenti come Stati Uniti, UE o Giappone. L'esperienza nell'esportazione indica processi e conformità del prodotto secondo standard globali. Trova, se possibile, valutazioni sulla soddisfazione dei clienti. Un'elevata quantità di recensioni positive rispetto a eventuali feedback negativi rafforza la fiducia nella tua selezione.

- Processi di controllo qualità: Chiedere come l'azienda ispeziona i materiali in entrata, i prodotti in lavorazione e le parti finite. Secondo Swisher Manufacturing, il controllo qualità segue la fase di produzione con i fabbricanti che ispezionano le parti metalliche finite alla ricerca di difetti, verificando dimensioni, qualità del materiale e finiture superficiali rispetto alle specifiche approvate.

- Esperienza del personale: Verificare le dimensioni del team del fornitore e le certificazioni e competenze di cui dispongono. Potrebbe essere necessario rivolgersi a professionisti esperti in servizi specifici, come la creazione di estrusioni personalizzate in alluminio o la gestione di lavorazioni specializzate di finitura.

- Reattività nella comunicazione: Una delle chiavi principali per sviluppare una relazione duratura con un fornitore di metalli è un servizio clienti attento. Prestare attenzione alla rapidità con cui rispondono alle richieste. È previsto un singolo referente dedicato oppure si viene rimbalzati da una persona all'altra? I fornitori che offrono tempi rapidi di preventivazione, come tempi di risposta di 12 ore simili a quelli forniti da Tecnologia del metallo di Shaoyi (Ningbo) , dimostrano gli standard di servizio che i clienti qualificati dovrebbero aspettarsi.

- Affidabilità dei tempi di consegna: Definire una tempistica da condividere con i potenziali fornitori. Secondo Howard Precision Metals, disporre di una tempistica aiuta a eliminare complicazioni e incomprensioni relative alla produzione e alla consegna. Verificare che il fornitore sia in grado di rispettare la tempistica stimata del progetto prima di impegnarsi.

Quando si cercano lamiere di alluminio in vendita, non limitarsi alle opzioni locali se le specifiche richiedono capacità specializzate. Molti acquirenti scoprono che la ricerca di dove acquistare lamiere di alluminio dipende meno dalla vicinanza geografica e più dalla corrispondenza tra requisiti tecnici ed esperienza del fornitore. L'approvvigionamento globale permette di accedere a produttori specializzati che potrebbero offrire qualità superiore, tempi di consegna più brevi o prezzi più competitivi rispetto alle alternative regionali.

Dalla richiesta di preventivo ai componenti consegnati

Comprendere il flusso ordinario tipico aiuta a gestire il processo in modo fluido ed evitare errori comuni che ritardano la produzione o ne compromettono la qualità.

Passo 1: Richiesta iniziale e invio del progetto

Inizia inviando i tuoi file di progetto ai produttori potenziali. Secondo la guida agli ordini di Swisher Manufacturing, gli esperti di produzione si affidano a specifiche accurate per fornire componenti conformi alle tue esigenze. Crea progetti chiari utilizzando software CAD, definendo materiali, dimensioni, tolleranze e altri dettagli tecnici. Questi parametri costituiscono la base del tuo ordine.

Assicurati che tutti i file di progetto siano accurati e compatibili con le macchine del tuo fornitore di produzione. Eventuali discrepanze o informazioni mancanti potrebbero causare tempi di produzione più lunghi o errori.

Passaggio 2: Revisione del preventivo e feedback DFM

I fornitori qualificati analizzano il tuo progetto e forniscono raccomandazioni per ottimizzare il design in termini di realizzabilità. Ciò può includere l'ottimizzazione dell'utilizzo dei materiali, la proposta di caratteristiche alternative che riducono i costi o l'individuazione di potenziali difficoltà produttive prima che diventino problemi.

Il supporto completo alla DFM distingue i fornitori eccellenti da quelli adeguati. Partner come Shaoyi (Ningbo) Metal Technology forniscono un feedback approfondito sul design come parte del loro processo standard, aiutando a ottimizzare la produzione prima dell'inizio della fabbricazione.

Fase 3: Conferma dell'ordine e produzione

Dopo aver accettato il design definitivo e il preventivo, il servizio di fabbricazione inizia la produzione. Mantenere un contatto regolare per essere aggiornati sullo stato del progetto, eventuali ritardi o modifiche al design. I metodi di produzione più comuni includono il taglio al laser, la lavorazione CNC, lo stampaggio e la saldatura, con il metodo richiesto che dipende dalla complessità e dalla funzione del componente.

Passaggio 4: Ispezione della qualità e spedizione

I pezzi finiti vengono sottoposti a ispezione per rilevare difetti, precisione dimensionale, qualità del materiale e conformità della finitura superficiale. Richiedere la documentazione che confermi i risultati dell'ispezione, in particolare per applicazioni certificate. Infine, i componenti vengono imballati con protezioni adeguate, come inibitori della ruggine, pellicole di plastica, cassette di legno e protezioni per gli spigoli, al fine di garantire che arrivino in condizioni ottimali.

Considerazioni di bilancio: Richiedere preventivi durante la consulenza iniziale e tenere conto di fattori come materiali, manodopera e costi di spedizione. Confrontare i preventivi di diversi fornitori può evidenziare prezzi competitivi. Tuttavia, il preventivo più basso non rappresenta sempre il miglior rapporto qualità-prezzo. È necessario considerare anche le capacità di garanzia della qualità, la tempestività nella comunicazione e la puntualità nelle consegne.

Quando si trovano lamiere di alluminio in vendita che soddisfano le proprie specifiche, verificare che il prezzo includa tutte le operazioni di finitura, i requisiti di ispezione e gli standard di imballaggio richiesti dal progetto. Costi nascosti legati a operazioni secondarie possono rapidamente erodere i risparmi iniziali derivanti da preventivi base bassi.

I migliori partner per la lavorazione sanno che nessun progetto è uguale a un altro e offrono soluzioni personalizzate per soddisfare esigenze precise.

Adottando un approccio strutturato alla valutazione dei fornitori e all'ordinazione, si garantisce il successo dei propri progetti personalizzati con lamiere di alluminio. Il partner giusto non si limita a consegnare componenti, ma diventa un'estensione della propria capacità produttiva, offrendo competenze, sistemi qualitativi e un servizio reattivo che mantengono la produzione efficiente.

Domande frequenti sulle lamiere di alluminio personalizzate

1. Qual è la differenza tra lamiera di alluminio personalizzata e standard?

La lamiera di alluminio personalizzata viene realizzata per soddisfare requisiti specifici del progetto, inclusi dimensioni precise, selezione dell'lega specifica, finiture superficiali su misura e specifiche guidate dall'applicazione. Le lamiere standard sono disponibili in dimensioni e configurazioni predefinite. La lavorazione personalizzata offre flessibilità per forme complesse, tolleranze più strette misurate in millesimi di pollice, un utilizzo ottimizzato del materiale con minori scarti e opzioni integrate di finitura che i materiali standard non possono offrire.

2. Quale lega di alluminio è la migliore per i progetti in lamiera?

La lega migliore dipende dall'applicazione. La 3003 offre un'eccellente formabilità per impianti HVAC e tetti. La 5052 fornisce una superiore resistenza alla corrosione, ideale per applicazioni marine e mediche. La 6061 garantisce il miglior equilibrio tra resistenza, saldabilità e lavorabilità per componenti strutturali. La 7075 offre il rapporto resistenza-peso più elevato, ma ha una limitata formabilità e saldabilità, risultando adatta per settori aerospaziali e componenti automobilistici ad alte prestazioni.

3. Come scelgo lo spessore giusto per la lamiera di alluminio?

La scelta dello spessore deve bilanciare integrità strutturale, peso, lavorabilità e costo. Per gli insegne, funziona bene uno spessore da 16 a 20 gauge. I pannelli automobilistici utilizzano tipicamente un 18-22 gauge per la carrozzeria e un 10-14 gauge per i componenti strutturali. Le applicazioni HVAC richiedono un 14-18 gauge. Tieni presente che materiali più spessi hanno un costo maggiore, aggiungono peso e richiedono raggi di piegatura più ampi. Specifica sempre il gauge più sottile che soddisfa i tuoi requisiti strutturali per ottimizzare i costi.

4. Quali certificazioni devo cercare in un fornitore personalizzato di lamiere di alluminio?

Le certificazioni essenziali variano in base al settore. La ISO 9001 indica sistemi di gestione della qualità affidabili. Per le applicazioni automobilistiche, la certificazione IATF 16949 è obbligatoria e si concentra sulla prevenzione dei difetti e sulla riduzione degli sprechi. I progetti aerospaziali richiedono le certificazioni AS9100 e NADCAP. Le applicazioni architettoniche devono soddisfare gli standard AAMA 2603/2604/2605. Verificare sempre le certificazioni mediante documentazione piuttosto che assicurazioni verbali, e accertarsi che i fornitori possano fornire tracciabilità del materiale e certificati di prova del laminatoio.

5. Quanto costa la lavorazione su misura di lamiere di alluminio?

I costi dipendono dai prezzi dei materiali (circa 2,10 USD per libbra prezzo a destinazione negli Stati Uniti), dalla qualità dell'lega, dallo spessore, dalla complessità della lavorazione, dalla quantità, dai requisiti di finitura e dai tempi di consegna. L'alluminio lavorato varia tipicamente da 2,00 a 4,50 USD per libbra, compresa la lavorazione. Per ottimizzare i costi, scegliere il materiale adeguato più sottile possibile, semplificare i design, standardizzare le caratteristiche, allentare le tolleranze quando possibile e pianificare in anticipo per evitare costi aggiuntivi per consegne urgenti. Quantità maggiori riducono significativamente il prezzo unitario.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —