- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Estrusioni Personalizzate in Alluminio per Portabagagli Auto Spiegate

Time : 2025-12-02

Estrusioni Personalizzate in Alluminio per Portabagagli Auto Spiegate

TL;DR

Le estrusioni personalizzate in alluminio offrono una soluzione superiore per i portatetto dei veicoli, garantendo una combinazione di leggerezza, resistenza eccezionale, durata straordinaria e un adattamento perfetto alle tue esigenze e al tuo veicolo specifico. Attraverso un processo collaborativo con produttori specializzati, puoi progettare e realizzare un sistema di portatetto ad alte prestazioni che nessun prodotto standard disponibile sul mercato può eguagliare. Questo processo comprende un'ingegnerizzazione precisa, dalla selezione della lega alla finitura finale, assicurando prestazioni e estetica ottimali.

Comprendere i vantaggi fondamentali delle estrusioni personalizzate in alluminio

Quando si acquista un portatutto per il tetto, scegliere un modello realizzato con estrusi in alluminio su misura offre significativi vantaggi rispetto alle alternative generiche e prodotte in serie. Il processo di estrusione permette di creare sezioni trasversali complesse ottimizzate per resistenza, peso e funzionalità. Questo livello di personalizzazione si traduce direttamente in prestazioni migliori, maggiore durata e un'integrazione perfetta con il veicolo. Questi benefici ne fanno la scelta preferita per applicazioni commerciali, ricreative e professionali.

I vantaggi principali derivano dalle proprietà del materiale alluminio e dalla precisione del processo produttivo. I benefici chiave includono:

- Resistenza leggera: Le leghe di alluminio, in particolare quelle della serie 6000 come la 6061 e la 6063, offrono un eccellente rapporto resistenza-peso. Ciò significa che è possibile disporre di un portatutto robusto, in grado di trasportare carichi pesanti, senza aggiungere un peso significativo al veicolo, contribuendo così a mantenere l'efficienza del consumo di carburante e le caratteristiche di guida.

- Resistenza alla corrosione superiore: L'alluminio forma naturalmente uno strato protettivo di ossido che previene la ruggine. Questa resistenza può essere notevolmente migliorata attraverso trattamenti superficiali come l'anodizzazione o la verniciatura a polvere, garantendo che il portapacchi resista a condizioni atmosferiche avverse per decenni. Questo rappresenta un chiaro vantaggio rispetto all'acciaio, che è soggetto alla ruggine se il rivestimento viene compromesso.

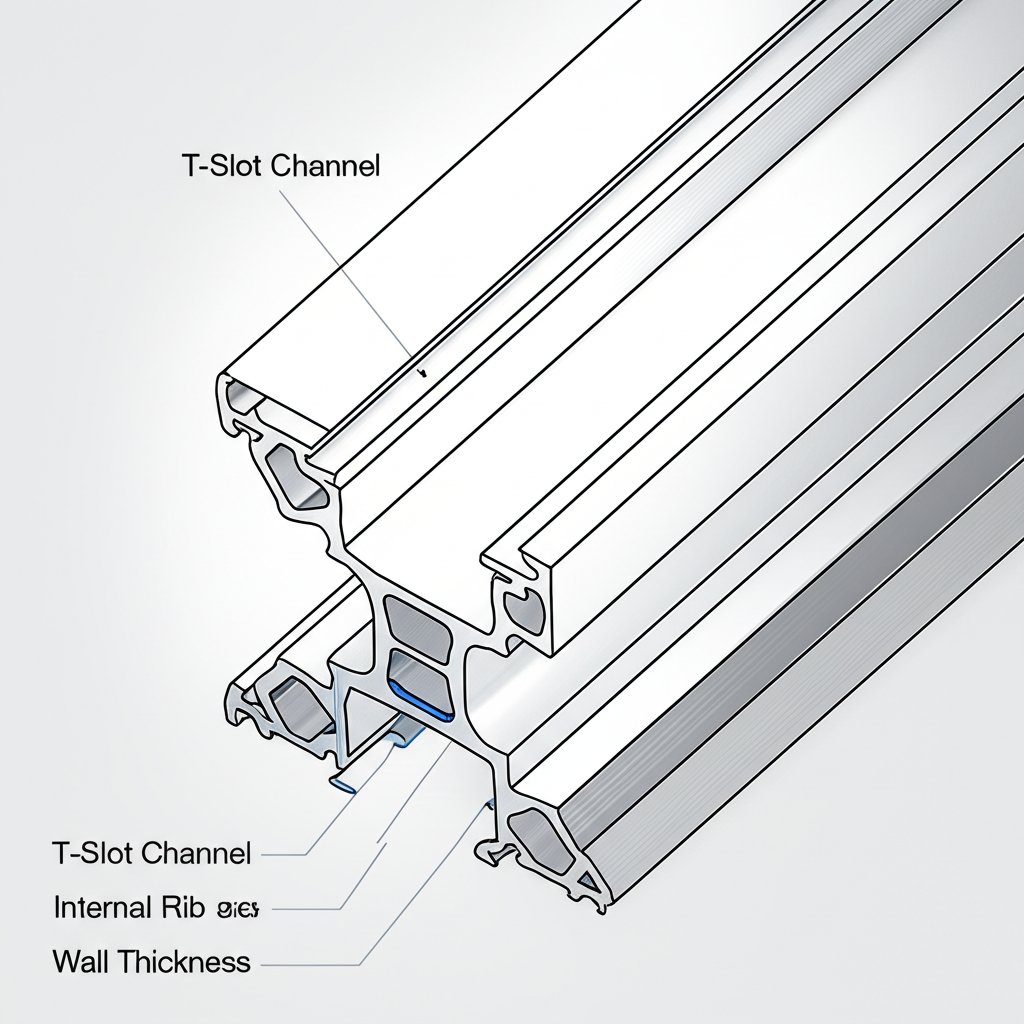

- Libertà Totale di Progettazione: Il vantaggio principale dell'estrusione su misura è la possibilità di progettare un profilo che soddisfi esattamente le tue esigenze. Ciò include la creazione di fessure a T o canali per fissaggi compatibili con M8 per un facile montaggio di accessori, come descritto da fornitori come Rugged Bound Supply Co. Questo consente un sistema pulito e modulare, senza morsetti aggiuntivi ingombranti.

- Efficienza aerodinamica: Un portapacchi progettato su misura può essere modellato per ridurre al minimo il rumore del vento e la resistenza aerodinamica. A differenza dei portapacchi universali ingombranti, un profilo estruso può essere realizzato snello e con profilo basso, in armonia con le linee del veicolo e migliorandone le prestazioni aerodinamiche sulla strada.

Il Processo di Personalizzazione: Dalla Progettazione al Prodotto Finale

La creazione di un portatetto in alluminio su misura è un processo ingegneristico strutturato che trasforma un concept progettuale in un prodotto finito ad alte prestazioni. Questo percorso prevede una stretta collaborazione con un produttore per garantire il rispetto di tutti i requisiti tecnici. Fornitori leader come Wellste e HTS-ALU illustrano un flusso di lavoro chiaro e articolato in più fasi, che garantisce controllo e precisione dall'inizio alla fine. Comprendere questi passaggi chiarisce il processo e aiuta a gestire le aspettative relative a qualità e tempi di consegna.

Il percorso di sviluppo tipico prevede le seguenti fasi principali:

- Consultazione iniziale e progettazione: Il processo inizia con una consultazione dettagliata durante la quale si forniscono al team di ingegneria del produttore le proprie specifiche, i disegni (spesso si preferiscono file CAD o STEP) o i concept. Il team fornisce un feedback sulla fattibilità, suggerisce ottimizzazioni progettuali per resistenza e produttività, e definisce il design del profilo.

- Selezione del materiale e della lega: Sulla base delle esigenze applicative, vengono scelti la lega di alluminio e il trattamento termico ideali. Ad esempio, la 6061-T6 è spesso selezionata per la sua elevata resistenza nelle applicazioni strutturali, mentre la 6063-T5 è apprezzata per l'eccellente finitura superficiale, risultando ideale per componenti in cui l'estetica è fondamentale.

- Sviluppo dello stampo (matrice): Una volta approvata la progettazione, una matrice in acciaio personalizzata viene lavorata con precisione. Questa matrice rappresenta la forma negativa del profilo desiderato, attraverso cui verrà spinto l'alluminio riscaldato. Questa fase è cruciale per la precisione dimensionale del prodotto finale e richiede tipicamente da due a quattro settimane per essere completata.

- Estrusione e lavorazione: Un lingotto della lega di alluminio selezionata viene riscaldato ed estruso attraverso la matrice, assumendo la forma di un profilo lungo e continuo. Dopo il raffreddamento, gli estrusi vengono tesi per eliminare le tensioni interne e garantire la rettilineità. Successivamente vengono tagliati alle lunghezze richieste e possono subire ulteriori processi di lavorazione secondaria come fresatura CNC, foratura o saldatura per realizzare i componenti finali.

- Finitura e Assemblaggio: L'ultimo passaggio consiste nell'applicare un trattamento superficiale. I componenti sono quindi pronti per l'assemblaggio, spesso mediante hardware specializzato progettato per adattarsi ai canali integrati. Per progetti automobilistici che richiedono questo livello di precisione, è fondamentale collaborare con un partner in grado di offrire un servizio completo. Ad esempio, alcuni produttori si specializzano nella fornitura di parti resistenti, leggere e personalizzate, conformi a rigorosi sistemi di qualità.

Specifiche Tecniche Principali e Opzioni

Effettuare scelte consapevoli durante la fase di progettazione è fondamentale per ottenere le prestazioni e la durata desiderate del portatutto personalizzato. Le principali scelte tecniche riguardano la lega di alluminio, il tipo di finitura superficiale e il metodo di integrazione dell'hardware. Ognuno di questi elementi influisce direttamente sulla resistenza del portatutto, sulla sua capacità di resistere agli agenti atmosferici e sulla modularità. Comprendere chiaramente queste opzioni consente di definire un prodotto realmente adatto all'uso previsto.

Tipi di Lega di Alluminio

La scelta della lega è fondamentale. La serie 6000 è la più comune per queste applicazioni, con i tipi 6061 e 6063 in prima posizione. Sebbene simili, presentano differenze chiave che li rendono adatti a esigenze diverse.

| Lega | Caratteristiche principali | Migliore per |

|---|---|---|

| 6061 | Resistenza maggiore, eccellenti proprietà meccaniche, buona saldabilità. | Componenti strutturali, scaffalature pesanti, applicazioni fuoristrada che richiedono massima durata. |

| 6063 | Eccellente resistenza alla corrosione, finitura superficiale eccezionalmente liscia, buona estrudibilità per forme complesse. | Applicazioni in cui l'estetica è fondamentale, profili intricati e trasporto merci con carico standard. |

Opzioni di finitura

La finitura superficiale protegge l'alluminio e ne definisce l'aspetto finale. Le due scelte più popolari per i portatetti dei veicoli sono la verniciatura a polvere e l'anodizzazione.

- Imprimitura in polvere: Questo processo prevede l'applicazione elettrostatica di una polvere secca sull'alluminio, seguita da una cottura a caldo. Crea un rivestimento spesso, resistente e uniforme, altamente resistente a scheggiature, graffi e scolorimento. Offre inoltre una vasta gamma di opzioni colore, con il nero tra le scelte più popolari per un aspetto elegante e simile all'originale.

- Anodizzazione: Un processo elettrochimico che ispessisce lo strato naturale di ossido sulla superficie dell'alluminio. Ciò crea uno strato estremamente duro, resistente alla corrosione e all'usura, integrato nel metallo stesso, il che significa che non può scheggiarsi né staccarsi. Le finiture più comuni includono trasparente (argento naturale) e nero.

Integrazione hardware

Un vantaggio importante delle estrusioni personalizzate è la possibilità di integrare direttamente nel profilo soluzioni di fissaggio. Questo elimina la necessità di forare o utilizzare morsetti esterni, ottenendo un design più robusto e pulito. È consigliabile cercare estrusioni con canali progettati per dadi a T o per viti standard, come i canali compatibili con M8 menzionati nel SERP. Aziende come Sherpa Equipment Co. offre una vasta gamma di componenti compatibili, tra cui dadi a T ad incasso, piedini di fissaggio e bulloni in acciaio inox, consentendo un sistema completamente modulare e personalizzabile.

Applicazioni e compatibilità veicoli

Il vero valore delle estrusioni in alluminio personalizzate risiede nella loro adattabilità universale. Poiché ogni componente è progettato e prodotto per uno scopo specifico, questi portatetti non sono limitati a una ristretta gamma di veicoli o applicazioni. Il processo consente una totale libertà in termini di lunghezza, larghezza, forma e stile di montaggio, garantendo una perfetta aderenza praticamente a qualsiasi veicolo, da un furgone commerciale a un SUV fuoristrada fino a un'automobile per uso privato.

Questa versatilità permette la creazione di vari stili di portatutto, ciascuno progettato per un uso specifico. I portatutto a piattaforma offrono una superficie ampia e piana, ideale per tende da tetto, attrezzature di grandi dimensioni o materiali edili. I portatutto a cestello, con i lati rialzati, sono perfetti per fissare bagagli e oggetti di forma irregolare. I sistemi a traverse offrono una base minimalista per il montaggio di portapacchi specializzati per biciclette, sci o kayak. Personalizzando direttamente il profilo dell'estruso, questi diversi stili possono essere ottimizzati per resistenza e funzionalità.

La compatibilità si estende a una vasta gamma di tipi e marchi di veicoli. I produttori spesso presentano soluzioni per piattaforme popolari come il Mercedes Sprinter, il Toyota 4Runner e vari camion e SUV. La possibilità di creare piedini personalizzati e profilati tagliati su misura consente di equipaggiare anche veicoli o rimorchi particolari con un sistema di portapacchi perfettamente integrato e altamente funzionale. Ciò garantisce una piattaforma sicura e stabile per il trasporto del carico, indipendentemente dall'avventura o dal lavoro.

Domande frequenti

1. Perché scegliere l'alluminio invece dell'acciaio per un portapacchi?

L'alluminio è il materiale preferito principalmente per il suo eccellente rapporto resistenza-peso e per la naturale resistenza alla corrosione. Un portapacchi in alluminio è significativamente più leggero rispetto a uno in acciaio di pari resistenza, il che migliora il consumo di carburante e semplifica l'installazione. A differenza dell'acciaio, l'alluminio non arrugginisce, e questa durata è ulteriormente migliorata da finiture come l'anodizzazione o la verniciatura a polvere.

2. Quanto peso può sostenere un portatetto personalizzato in alluminio?

La capacità di carico di un portatetto personalizzato in alluminio non è un valore standard fisso; dipende dal design. I fattori coinvolti includono la specifica lega e trattamento termico utilizzati (ad esempio, la 6061-T6 è più resistente della 6063-T5), lo spessore e la forma dei profili estrusi, il numero di traverse e il limite di carico massimo del tetto del veicolo. Un sistema progettato correttamente è concepito per soddisfare in sicurezza requisiti di carico specifici.

3. Quali sono le leghe di alluminio più comuni utilizzate per i portatetto?

Le leghe più comuni appartengono alla serie 6000, in particolare 6061 e 6063. La 6061 viene scelta per applicazioni che richiedono una maggiore resistenza strutturale e rigidità, risultando ideale per usi gravosi e fuoristrada. La 6063 è preferita quando è prioritaria una finitura superficiale di alta qualità e forme di profilo più complesse, senza rinunciare a una buona resistenza complessiva.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —