- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Miglioramento della resistenza al creep nelle leghe di magnesio per pressofusione

Time : 2025-11-29

TL;DR

La resistenza al creep nelle leghe di magnesio ottenute per pressofusione è la fondamentale capacità del materiale di opporsi a deformazioni lente sotto carichi meccanici prolungati a temperature elevate. Questa proprietà rappresenta un fattore limitante primario per il loro utilizzo in ambienti gravosi come i gruppi propulsori automobilistici. Tale resistenza viene notevolmente migliorata attraverso due strategie principali: l'aggiunta mirata di specifici elementi di lega, come Gadolinio (Gd), Stronzio (Sr) e altri elementi rari, e il controllo preciso della microstruttura della lega per formare composti termicamente stabili e interconnessi, in particolare ai bordi dei grani.

Fondamenti del creep nelle leghe di magnesio ottenute per pressofusione

Il fluage è una deformazione dipendente dal tempo di un materiale solido sottoposto a un carico o sollecitazione costante, che si verifica a temperature superiori a circa la metà del punto di fusione del materiale. Per le leghe di magnesio (Mg), apprezzate per la loro bassa densità, questo fenomeno rappresenta una significativa sfida ingegneristica. Una scarsa resistenza al fluage limita il loro utilizzo in componenti che devono mantenere stabilità dimensionale sotto carichi termici e meccanici, come blocchi motore, alloggiamenti del cambio e altre parti del gruppo propulsivo in cui le temperature operative possono superare i 150°C.

I meccanismi alla base del fluage nei metalli sono complessi e coinvolgono il movimento di dislocazioni all'interno della struttura cristallina e lo scorrimento dei confini dei grani. Con l'aumento della temperatura, questi movimenti a livello atomico diventano più pronunciati, causando un allungamento graduale, una distorsione e infine la rottura del componente. La struttura cristallina intrinseca del magnesio lo rende particolarmente suscettibile al fluage, specialmente in confronto all'alluminio o all'acciaio a temperature omologhe simili. Questa limitazione nelle prestazioni ad alta temperatura è uno svantaggio ampiamente riconosciuto, che i ricercatori cercano continuamente di superare.

Comprendere la differenza tra il comportamento a fluage in trazione e in compressione è fondamentale anche per la progettazione dei componenti. A seconda della natura dello sforzo, l'lega può rispondere in modo diverso, influenzando la sua durata operativa e il modo di rottura. Di conseguenza, sviluppare leghe con elevata resistenza al fluage non è soltanto un esercizio accademico; è essenziale per ampliare l'uso del magnesio leggero in settori che mirano a una maggiore efficienza del carburante e a emissioni ridotte, senza compromettere sicurezza o durabilità.

Il Ruolo degli Elementi di Lega nel Migliorare la Resistenza al Fluage

Il metodo più efficace per migliorare la resistenza al sollevamento delle leghe a fuso a stampa di magnesio è la progettazione metallurgica, in particolare l'introduzione di elementi di lega accuratamente selezionati. Queste aggiunte alterano le proprietà fondamentali della lega formando nuove fasi e rafforzando la microstruttura contro la deformazione a temperature elevate. Diversi elementi lo realizzano attraverso vari meccanismi, rendendo la scelta della composizione della lega critica per applicazioni specifiche.

Gli elementi delle terre rare (RE), in particolare il Gadolinio (Gd), hanno dimostrato un'eccezionale capacità di migliorare le prestazioni alla deformazione lenta. Essi contribuiscono alla formazione di fasi precipitate termicamente stabili all'interno della matrice di magnesio e lungo i bordi dei grani. Questi precipitati agiscono come forti ostacoli al movimento delle dislocazioni, bloccando efficacemente la microstruttura in posizione. Ad esempio, è stato dimostrato che una lega di magnesio pressofusa Mg-RE-Gd-Mn-Al raggiunge una velocità estremamente bassa di deformazione lenta allo stato stazionario, evidenziando l'elevato effetto di questa combinazione.

Anche altri elementi svolgono ruoli cruciali. È stato riscontrato che lo Stronzio (Sr) offre significativi miglioramenti nella resistenza al creep, in particolare nei sistemi Mg-Al, rendendoli competitivi o superiori alle consolidate leghe Mg-Al-RE a temperature come 150°C e 175°C. Piccole aggiunte di Zinco (Zn) a leghe a base di Mg-Gd possono ulteriormente migliorare le prestazioni, creando nuove fasi secondarie complesse contenenti zinco che aggiungono un ulteriore livello di stabilità microstrutturale. Al contrario, sebbene l'Alluminio (Al) sia un elemento di lega comune nel magnesio, molte leghe ad alte prestazioni, resistenti al creep e ottenute per fusione in gravità, sono deliberatamente prive di alluminio, affidandosi invece ad elementi come lo zirconio per la riduzione della dimensione del grano e il rinforzo.

Per riassumere l'influenza di questi elementi chiave, la seguente tabella ne illustra gli effetti generali:

| Elemento di lega | Meccanismo principale per il miglioramento della resistenza al creep | Effetto Tipico |

|---|---|---|

| Gadolinio (Gd) e Terre Rare (RE) | Formazione di fasi precipitate altamente stabili ai bordi dei grani e all'interno della matrice. | Aumento eccezionale della vita a strisciamento e della resistenza a temperature elevate. |

| Stronzio (Sr) | Modifica il sistema Mg-Al per creare composti intermetallici più stabili. | Migliora le prestazioni a strisciamento e il mantenimento del carico nei bulloni, specialmente nelle leghe Mg-Al. |

| Zinc (Zn) | Contribuisce alla formazione di nuove fasi complesse di precipitato in combinazione con altri elementi come il Gd. | Fornisce un ulteriore effetto di rinforzo, aumentando ulteriormente la vita a strisciamento. |

| Alluminio (Al) | Forma precipitati, ma può avere un effetto complesso e talvolta dannoso sullo strisciamento a temperatura elevata rispetto ai sistemi a base di terre rare. | Comunemente utilizzato, ma spesso omesso nelle leghe resistenti allo strisciamento più avanzate. |

Impatto della microstruttura sulle prestazioni a strisciamento

Mentre la composizione dell'lega costituisce la base, la microstruttura finale del materiale determina le prestazioni reali in termini di resistenza al fluage. La dimensione, la forma e la distribuzione dei grani, insieme alla natura delle fasi ai loro confini, sono fattori critici. Per ottenere una superiore resistenza al fluage, l'obiettivo è creare una microstruttura intrinsecamente stabile e resistente ai cambiamenti sotto sollecitazioni termiche e meccaniche. Una struttura ideale ostacola efficacemente il movimento delle dislocazioni e lo scorrimento lungo i bordi dei grani, i principali meccanismi di deformazione da fluage.

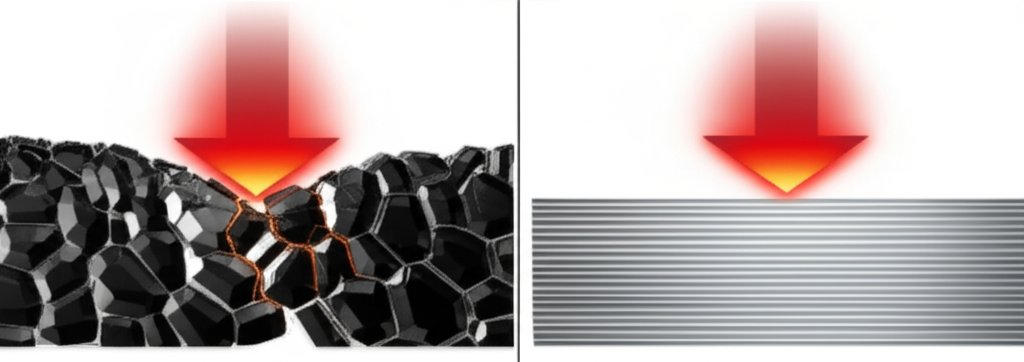

La ricerca dimostra costantemente che la formazione di composti termicamente stabili e interconnessi ai bordi dei grani (GBs) è una strategia fondamentale. Questi composti agiscono come una rete di rinforzo all'interno del materiale, bloccando i grani in posizione ed impedendo loro di scivolare gli uni rispetto agli altri a temperature elevate. La relazione tra microstruttura e resistenza al creep è particolarmente evidente nelle leghe di magnesio e terre rare ottenute per pressofusione, dove la specifica disposizione delle fasi determina la resistenza del materiale.

Tuttavia, il rapido raffreddamento intrinseco del processo di pressofusione spesso provoca una microstruttura as-cast non uniforme, il che può compromettere le prestazioni prevedibili in termini di fluage. Questa eterogeneità crea punti deboli localizzati in cui il fenomeno del fluage può iniziare. Una configurazione microstrutturale nota per la sua eccellente resistenza al fluage è quella completamente lamellare, caratterizzata da strati alternati di fasi diverse. Sebbene questa disposizione sia molto efficace nel contrastare il fluage, comporta spesso un compromesso: una ridotta duttilità e tenacità a temperatura ambiente a causa dei suoi grani grandi e grossolani.

Prospettive di Progettazione e Sviluppo Futuro

Lo sviluppo in corso di leghe di magnesio resistenti al creep è un campo dinamico, guidato dalla costante domanda di materiali leggeri nei settori ad alte prestazioni. I progressi attuali si concentrano sia su nuove composizioni di lega che su tecniche avanzate di lavorazione per ottimizzare microstruttura e proprietà. I ricercatori stanno superando il metodo del tentativo ed errore, impiegando strumenti moderni per accelerare il ciclo di progettazione e ottenere caratteristiche prestazionali mirate.

Una delle frontiere più promettenti è l'uso della termodinamica computazionale e della modellizzazione. Questi strumenti consentono agli scienziati di prevedere come interagiranno diversi elementi di lega e quali microstrutture si formeranno in determinate condizioni, riducendo significativamente i tempi e i costi associati al lavoro sperimentale. Questo approccio basato sulla progettazione è fondamentale per superare le sfide poste dalle strutture complesse e non uniformi spesso presenti nei componenti ottenuti per pressofusione.

L'applicazione principale che guida questa ricerca rimane il settore automobilistico, in particolare per i componenti del powertrain. Mentre i produttori di veicoli continuano a perseguire strategie aggressive di alleggerimento per migliorare l'efficienza e ridurre le emissioni, la necessità di leghe di magnesio in grado di operare in modo affidabile a temperature elevate diventa sempre più critica. Lo sviluppo con successo di questi materiali avanzati dipende da una catena di approvvigionamento completa, dalla progettazione della lega fino alla produzione finale del componente. Ad esempio, aziende come Tecnologia del metallo di Shaoyi (Ningbo) , specializzate nella produzione di parti forgiati di precisione per l'industria automobilistica, rappresentano l'ultima fase di questo processo, trasformando leghe avanzate in componenti robusti e affidabili attraverso processi come la forgiatura a caldo, garantendo che le proprietà ingegnerizzate del materiale si traducano in prestazioni reali.

Le prospettive future prevedono un equilibrio tra la resistenza al fluage, la resistenza meccanica, la duttilità e, cosa fondamentale, il costo. Con il perfezionamento di nuovi sistemi di leghe, la loro diffusione dipenderà dalla capacità di creare processi produttivi scalabili ed economicamente sostenibili, in grado di trasferire le prestazioni eccezionali dimostrate in laboratorio a componenti industriali prodotti su larga scala.

Domande frequenti

1. Qual è lo svantaggio delle leghe di magnesio?

Sebbene le leghe di magnesio siano molto apprezzate per il loro basso peso e alto rapporto resistenza-peso, presentano diversi svantaggi che possono limitarne l'uso. Tra questi vi sono una resistenza assoluta relativamente bassa e una scarsa duttilità rispetto ad altri metalli, una resistenza insufficiente alla corrosione e alla combustione e, soprattutto per alcune applicazioni, prestazioni inadeguate a temperature elevate, inclusa una scarsa resistenza al fluage.

2. Quali sono le proprietà delle leghe di magnesio da fonderia?

Le leghe di magnesio fuse presentano tipicamente un carico di snervamento compreso tra 75 e 200 MPa e una resistenza a trazione che varia da 135 a 285 MPa. L'allungamento è generalmente compreso tra il 2% e il 10%. Una proprietà fondamentale è la bassa densità, pari a circa 1,8 g/cm³, e un modulo di Young di circa 42 GPa, inferiore a quello dell'alluminio o dell'acciaio.

3. Quale microstruttura del materiale presenta la maggiore resistenza al fluage?

In generale, si ritiene che una microstruttura completamente lamellare, costituita da strati piani alternati di fasi diverse, abbia un'elevata resistenza al fluage. Questa struttura è efficace nel contrastare il movimento delle dislocazioni. Tuttavia, questo vantaggio comporta un significativo compromesso: le strutture completamente lamellari spesso presentano una bassa duttilità a temperatura ambiente a causa della grande dimensione dei grani.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —