- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Fattori di Costo delle Estrusioni Automobilistiche Personalizzate in Alluminio: Sprechi Nascosti

Time : 2025-08-26

Mappa Essenziale dei Costi per le Estrusioni Automobilistiche

Quando si acquistano estrusioni in alluminio personalizzate per applicazioni automobilistiche, ti è mai chiesto perché due parti quasi identiche possano avere prezzi così diversi? La risposta risiede nel modo in cui ogni scelta di progettazione, specifica del materiale e passaggio del processo influisce sul costo totale. Analizziamo i componenti del vero 'costo delivered' delle estrusioni in alluminio personalizzate nel 2025 – e perché comprendere questi dettagli è fondamentale per il successo degli approvvigionamenti.

Quali Sono i Fattori che Determinano il Costo Totale nel 2025

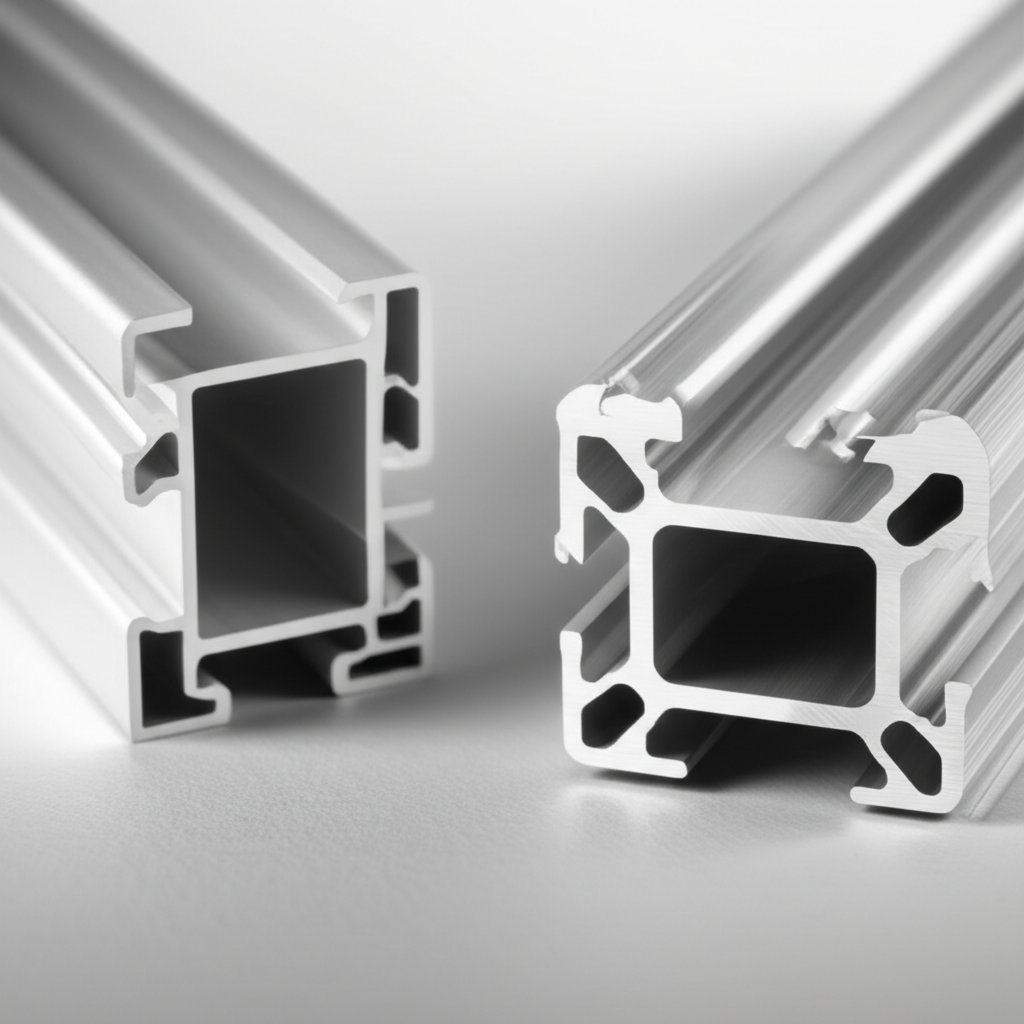

Innanzitutto, chiariamo cosa sono le estrusioni in alluminio personalizzate per l'automotive: si tratta di profili progettati con forme e tolleranze precise, spesso utilizzati come base per componenti strutturali, termici o di finitura nei veicoli. A differenza dei profili standard, le estrusioni in alluminio personalizzate sono realizzate per soddisfare specifiche esigenze di resistenza, sicurezza in caso di collisione, NVH (rumore, vibrazioni, comfort acustico), resistenza alla corrosione e capacità di essere verniciati. Il costo dell'alluminio è solo il punto di partenza: ciò che si paga alla fine è la somma di molteplici fattori.

- Materie prime: Il costo base dell'alluminio, determinato dai prezzi globali LME/SHFE, può rappresentare il 60-75% del costo totale delle estrusioni in alluminio. La scelta della lega e la sua purezza influenzano direttamente questa componente.

- Stampi/Utensili: Per profili unici sono necessari stampi personalizzati. La complessità dello stampo, il numero di cavità e le tolleranze richieste influenzano sia i costi iniziali che quelli per singola parte.

- Tempo di pressa e resa: Il processo di estrusione stesso – dimensione della pressa, velocità e tassi di resa – influisce sui costi. Profili più complessi o tolleranze più strette possono rallentare la produzione e aumentare gli scarti.

- Operazioni Secondarie e Finitura: Passaggi come taglio di precisione, lavorazione CNC, sbavatura, anodizzazione o verniciatura a polvere aggiungono strati di costo, in particolare per componenti automobilistici o parti esposte.

- Trattamento Termico: Richiesto per molte leghe automobilistiche per ottenere le proprietà meccaniche, influenzando l'uso dell'energia e la pianificazione.

- Qualità e Test: I programmi automobilistici richiedono test approfonditi, tracciabilità e documentazione – si pensi al PPAP (Production Part Approval Process) e agli standard AIAG.

- Imballaggio e Logistica: Imballaggio per l'esportazione, casse personalizzate e spedizione possono aggiungere costi significativi, soprattutto per programmi globali.

- Conformità e Documentazione: Il rispetto di ASTM B221 per l'estrusione e requisiti specifici degli OEM (ad esempio SAE, AIAG) spesso significa ispezioni, report e tracciabilità aggiuntive – ciascuna con un impatto sui costi. sorgente ).

Leva di Costo Specifiche Automobilistiche Ignorate dagli Acquirenti

Le estrusioni automobilistiche non riguardano solo la forma, ma anche le prestazioni in condizioni difficili. Ad esempio, un componente che deve assorbire l'energia d'impatto o supportare una finitura ad alto lucido potrebbe richiedere una lega più costosa, tolleranze dimensionali più strette o trattamenti superficiali aggiuntivi. Profili con curve complesse o pareti sottili (pensiamo ai profili in alluminio estruso per EV) possono aumentare sia i costi degli utensili sia quelli di processo. La necessità di una qualità costante e una tracciabilità completa spesso richiede ispezioni e documentazione più rigorose, aspetti che gli acquirenti talvolta sottovalutano.

Norme e documentazione che generano costi nascosti

Gli standard del settore hanno un ruolo fondamentale nella definizione non solo delle proprietà meccaniche e dei materiali (vedi ASTM B221), ma anche dei test e delle relazioni richiesti. Per gli acquirenti del settore automobilistico, ciò significa che ogni fase, dalla progettazione iniziale all'ispezione finale, deve essere documentata e tracciabile. Questi requisiti, sebbene essenziali per sicurezza e affidabilità, aumentano il costo totale dell'estrazione dell'alluminio a causa di manodopera aggiuntiva, tempi di consegna più lunghi e, a volte, attrezzature specializzate.

Non concentrarsi esclusivamente sul prezzo per pezzo – il costo complessivo include materiale, attrezzature, lavorazione, finitura, qualità, logistica e conformità. Trascurare voci nascoste può trasformare un preventivo basso in una sorpresa costosa.

Per i team che cercano un approccio semplificato nella gestione dei fattori di costo delle estrusioni di alluminio personalizzate per il settore automobilistico, è saggio collaborare con un fornitore che conosca sia le sfumature tecniche che logistiche. Shaoyi Metal Parts Supplier offre soluzioni integrate per parti per estrussione in alluminio , ti aiuta a trasformare l'intento progettuale in costi finali prevedibili su larga scala. La loro esperienza garantisce che ogni leva di costo, dalla selezione dei materiali alla consegna finale, sia ottimizzata per il valore, non solo per il prezzo.

Scelte di Lega e Specifiche che Influenzano il Costo

Quando specifichi un profilo estruso personalizzato in alluminio per un progetto automobilistico, ti è mai capitato di chiederti perché due componenti con forme simili possano avere prezzi così diversi? La risposta si trova spesso nella famiglia di leghe utilizzata, nel trattamento termico (temper) e nella profondità delle specifiche, ognuna delle quali può influenzare in modo significativo sia i costi diretti dei materiali che quelli indiretti di lavorazione. Analizziamo come queste scelte influenzano il costo finale e cosa prestare attenzione quando si valutano i fattori di costo negli estrusi in alluminio personalizzati per il settore automobilistico.

Scelta della Lega-Temper Considerando il Costo Totale

Immagina di stare progettando un traversino paraurti assorbente per gli urti o una modanatura in alluminio estruso aerodinamica per un nuovo veicolo elettrico (EV). La scelta della lega di alluminio estruso e della relativa tempra non riguarda soltanto la resistenza meccanica, ma implica trovare un equilibrio tra prestazioni, lavorabilità e costo dell'estrusione in alluminio. I programmi automobilistici indicano comunemente combinazioni specifiche di lega e tempra (come 6061-T6 o 6063-T5) per raggiungere gli obiettivi di resistenza, sicurezza in caso di impatto, resistenza alla corrosione e adesione della vernice. Ogni combinazione comporta implicazioni specifiche per la strategia di raffreddamento, invecchiamento, controllo dimensionale e tasso di scarto potenziale.

| Famiglia di leghe | Obiettivi meccanici | Formabilità | Finitura superficiale | Strategia anticorrosione | Complessità del trattamento termico | Velocità di estrusione | Impatto sui Costi |

|---|---|---|---|---|---|---|---|

| 1XXX | Bassa resistenza, alta duttilità | Eccellente | Buono | Eccellente | Minimale | Veloce | Basso costo del materiale e del processo |

| 3xxx | Resistenza moderata, buona resistenza alla corrosione | Buono | Buono | Eccellente | Minimale | Veloce | Basso-moderato |

| 5xxx | Resistenza media, resistenza alla corrosione marina | Buono | Discreto | Eccellente | Minimale | Medio | Moderato |

| 6xxx | Alta resistenza, strutturale | Buono | Eccellente | Buono | Media (invecchiamento T5/T6) | Medio | Media-alta |

| 7xxx | Resistenza molto alta | Discreto | Discreto | Buono | Complessi | Lento | Alta (materiale e processo) |

Norme che influenzano prezzo e tempi di consegna

Gli acquirenti del settore automobilistico fanno spesso riferimento a framework del settore per definire le leghe di alluminio estruso e il relativo trattamento termico. Il Aluminum Association sistema assegna un numero di quattro cifre a ciascuna lega e una lettera/numero per il trattamento termico (ad esempio, 6061-T6). Gli standard come ASTM B221 definiscono i requisiti di base per dimensioni e proprietà meccaniche, mentre le specifiche OEM o SAE/AIAG possono restringere le tolleranze, aggiungere test di corrosione o di verniciatura e aumentare il carico di ispezione. Ogni requisito aggiuntivo può far aumentare sia i costi che i tempi di consegna—talvolta in modi non visibili fino a una fase avanzata del progetto.

Applicazioni automobilistiche e compromessi tra le leghe

Non sei sicuro di quale tipo di estrusi in alluminio si adatti meglio alla tua applicazione? Ecco come si concretizzano i compromessi in programmi reali:

- Strutture di sicurezza : leghe 6xxx o 7xxx per resistenza, ma con trattamenti termici più complessi e costi maggiori.

- Finitura e sigillatura : 6063 o 1xxx per deformabilità e finitura, mantenendo i costi più bassi.

- Carcasse delle batterie : 5xxx o 6xxx per resistenza alla corrosione e saldabilità, con un equilibrio tra peso e budget.

- Allineare la lega e il trattamento termico con il metodo di giunzione (saldatura, adesivo, meccanico)

- Considerare il piano di finitura (anodizzazione, verniciatura a polvere, pittura)

- Valutare l'esposizione alla corrosione (sale stradale, umidità, rischio galvanico)

- Definire precocemente gli obiettivi di sicurezza passiva e NVH per evitare riprogettazioni tardive

Il contributo precoce dei fornitori è essenziale: scegliere la lega e il trattamento termico corretti può ridurre sia i costi diretti di estrusione dell'alluminio sia eventuali ritocchi successivi, in particolare in ambito automobilistico dove le prestazioni e la finitura sono imprescindibili.

Comprendere queste variabili ti aiuta a prendere decisioni informate – e prepara il terreno per ottimizzare la progettazione dello stampo e l'economia degli utensili, argomento che approfondiremo nel seguito.

Economia degli utensili e ammortamento dello stampo resi pratici

Ti sei mai chiesto perché il prezzo iniziale per un dado di estrusione personalizzato in alluminio sembra alto, ma il costo per pezzo può scendere drasticamente con il volume? La risposta sta nel comprendere la reale economia dei dadi di estrusione: come tipo, complessità e cicli di prova influenzano tutti i fattori di costo delle estrusioni personalizzate in alluminio automotive. Analizziamo ciò che realmente determina i costi degli utensili e come scelte intelligenti in questa fase possono fare la fortuna o il fallimento del budget del tuo progetto.

Quello che realmente costa il dado di estrusione

Alla base, un morsetto per estrusione è uno strumento di precisione in acciaio che definisce la sezione trasversale del tuo profilo in alluminio. Ma non tutti i dadi sono uguali. Ecco ciò che noterai passando da semplici a complessi:

- Matrici solide vengono utilizzati per profili senza cavità interne: pensa a barre o angolari di base. Sono più veloci da produrre e meno costosi, ideali per staffe o rotaie automobilistiche semplici.

- Dadi cavi o a portello consentono la creazione di tubi e profili con cavità interne, come traversini antiurto o condotti HVAC. Questi stampi sono più complessi, richiedono mandrini e un'attenta gestione del flusso, il che aumenta sia i costi iniziali che quelli di manutenzione.

- Stampi multi-cavità possono produrre contemporaneamente diversi piccoli profili, riducendo i costi per pezzo per componenti di serie alta come profili perimetrali o distanziali. Tuttavia, richiedono un lavoro di progettazione più impegnativo e cicli di prova più lunghi per garantire una qualità uniforme in tutte le cavità.

- Progetto dei cuscinetti —la lunghezza e la forma delle superfici interne dello stampo—influiscono direttamente sul flusso, sulla velocità di uscita e sull'accuratezza finale del pezzo. Profili più complessi richiedono lunghezze specifiche dei cuscinetti, il che aumenta sia i costi che i tempi di prova.

- Trattamenti superficiali come la nitrurazione o i rivestimenti duri aumentano la durata dello stampo e migliorano la finitura superficiale, ma aumentano l'investimento iniziale.

Per i programmi automobilistici, la richiesta di tolleranze strette e di una classe superficiale impeccabile può comportare numerose prove iniziali e aggiustamenti, ognuno dei quali aggiunge costi prima che venga prodotto il primo pezzo.

Modelli di ammortamento utilizzabili dal team di approvvigionamento

Sembra complicato? Ecco un modo pratico per gestire l'ammortamento dei costi degli stampi, in modo da poter confrontare con sicurezza le offerte e verificare la solidità del proprio piano economico al variare dei volumi.

- Progettazione e approvazione: Definire insieme al fornitore il profilo e le tolleranze richieste.

- Produzione dello stampo: La matrice viene lavorata, temprata (spesso con nitrurazione) e assemblata con supporti e rinforzi.

- Estrusioni di prova: Vengono effettuate numerose prove per regolare il flusso, la lunghezza dei cuscinetti e la finitura superficiale, soprattutto per componenti automobilistici complessi.

- Qualifica del primo esemplare: I profili vengono misurati e convalidati secondo le specifiche automobilistiche (spesso richiedendo metrologia avanzata e documentazione PPAP).

- Avvio della Produzione: Dopo l'approvazione, il matrice entra in produzione regolare, con manutenzione continua e occasionali ristrutturazioni.

Costo dello stampo per pezzo = (Matrice + Installazione + Collaudi) ÷ Numero di pezzi buoni previsti.

Impatto totale sul prezzo per pezzo = Costo dello stampo per pezzo + Lavorazione + Materiale + Operazioni secondarie + Qualità + Logistica.

Consiglio: Adatta il numero di pezzi buoni previsti in base allo scarto e ai ritocchi previsti – verifica come cambia il costo ammortizzato prima di impegnarti con un fornitore.

Gli acquirenti del settore automobilistico dovrebbero sempre chiedere quanti collaudi iniziali sono inclusi, quale sia la vita utile prevista della matrice e come vengono gestiti i ritocchi o le ristrutturazioni. Questa trasparenza è fondamentale per costruire correttamente il modello dei costi.

Ridurre i rischi durante i collaudi e il PPAP

I progetti automobilistici richiedono spesso più cicli di prova e una metrologia avanzata a causa dei rigorosi requisiti di tolleranza e classe superficiale. Ogni prova aggiuntiva non solo ritarda il lancio, ma aumenta anche i costi, specialmente se la matrice deve essere modificata o il design del cuscinetto aggiustato. Una comunicazione proattiva con il partner di estrusione e una simulazione precoce (utilizzando FEA o modellazione del flusso) possono ridurre questi rischi e aiutare a controllare sia i tempi che il budget.

- Il profilo è abbastanza piccolo e semplice da utilizzare una matrice multi-cavità, oppure richiede una singola cavità per garantire stabilità e qualità superficiale ottimale?

- Quante prove iniziali sono normalmente necessarie per questo profilo e classe superficiale?

- Qual è la durata prevista della matrice e come vengono gestiti i costi di manutenzione?

- Il fornitore include la qualifica PPAP nel preventivo iniziale?

Analizzando i costi degli stampi e delle attrezzature – e comprendo come vengono ammortizzati – sarai in grado di prendere decisioni di sourcing più informate. Successivamente, esploreremo come le regole di progettazione per l’estrazione possano ulteriormente ridurre sia i costi delle attrezzature che quelli di processo per estrusioni in alluminio personalizzate per l’automotive.

Regole di Progettazione che Riducono i Costi Senza Sacrificare le Prestazioni

Quando stai progettando un nuovo componente automobilistico, ti sei mai fermato a chiederti qual è il modo più semplice per definire l’alluminio estruso in modo da soddisfare sia i requisiti di prestazione che quelli di budget? La risposta si trova spesso nell’applicazione di regole intelligenti di progettazione per l’estrazione (DfE), basate su standard. Esaminiamo come piccole decisioni di progettazione – simmetria, spessore delle pareti, angoli e molto altro – possano incidere significativamente sui costi delle estrusioni in alluminio personalizzate per l’automotive.

Regole di Progettazione per l’Estrusione che Riducono i Costi

Sembra complicato? Non deve esserlo. Seguendo linee guida consolidate per la progettazione di profili estrusi in alluminio, è possibile ottenere una produzione più rapida, rese più elevate e scarti ridotti, senza sacrificare i requisiti strutturali o estetici delle applicazioni automobilistiche.

- Profili Simmetrici: La simmetria nel design del profilo favorisce un flusso uniforme del metallo attraverso la filiera, permettendo velocità di pressa più elevate e risultati più consistenti ( Linee Guida per la Progettazione dell’Estrusione dell’Alluminio ).

- Spessore delle Pareti Uniforme: Mantenere uno spessore uniforme riduce al minimo il rischio di deformazioni e abbassa il tasso di scarto. Cambiamenti improvvisi di spessore rallentano il processo di estrusione e possono richiedere ulteriori regolazioni della filiera.

- Raggi e Transizioni Generosi: Gli angoli acuti sono più difficili da riempire e possono causare concentrazioni di stress. Raggi generosi non solo aumentano la durata della filiera, ma permettono una produzione più fluida e affidabile.

- Evitare Alette Profonde e Sottili: Rapporti elevati della lingua e caratteristiche profonde e strette ostacolano il flusso del metallo, rallentano la velocità della pressa e aumentano il rischio di rottura. Quando possibile, riprogettare queste caratteristiche per migliorarne la producibilità.

- Minimizzare Cavità e Rapporti Perimetro/Sezione: Sebbene a volte le cavità siano necessarie, forme più semplici sono più rapide ed economiche da estrudere. Ridurre la complessità non necessaria permette di abbattere direttamente i costi.

- Pareti Bilanciate e Simmetria: Profili bilanciati riducono il raffreddamento irregolare e minimizzano le deformazioni, aspetto fondamentale per piccole estrusioni in alluminio utilizzate in assemblaggi automobilistici con tolleranze strette.

Integrando precocemente queste regole di DfE, noterete una riduzione dei costi per le estrusioni in alluminio del vostro programma—talvolta significativa—mentre qualità e affidabilità migliorano.

Scelta tra Cavità e Profilo Pieno per Ricambi Automobilistici

Vi siete mai chiesti se specificare un profilo cavo o pieno? Ecco ciò che dovete sapere per definire l'alluminio estruso per uso automobilistico:

- Estrusioni Piene: Più facile e economico da produrre, con maggiore resistenza e rigidità. Ideale per componenti strutturali dove il peso non è la preoccupazione principale.

- Estrusioni cave: Offrono eccellenti rapporti di resistenza/peso e flessibilità di progettazione, ma richiedono matrici più complesse (ponti/portelli) e un controllo accurato dello spessore delle pareti. Hanno costi di produzione più elevati ma sono essenziali per alleggerire il peso e integrare più funzioni in un unico componente.

Nell'automotive, le estrusioni cave sono molto utilizzate per la gestione degli urti, i condotti del riscaldamento/condizionamento e le scatole delle batterie, mentre i profili pieni si distinguono per supporti e aree con carichi elevati. La scelta incide non solo sui costi di estrusione, ma anche sui passaggi successivi, come lavorazione meccanica, saldatura e sigillatura.

Progettare fin dall'inizio per finitura e assemblaggio

Un buon design non si ferma alla pressa. Pensare in anticipo a come il componente verrà finito, unito e assemblato:

- Tolleranze di lavorazione: Lasciare materiale sufficiente sulle superfici critiche che saranno lavorate meccanicamente dopo l'estrusione.

- Dettagli adatti alla saldatura: Transizioni fluide e superfici accessibili supportano la saldatura robotica e riducono il rifacimento.

- Superfici di tenuta: Piattezza e geometria costante sono fondamentali per componenti che devono essere sigillati contro fluidi o gas.

Per l'alluminio strutturale estruso utilizzato nei telai o nelle chiusure automobilistiche, queste considerazioni possono fare la differenza tra un componente che si inserisce direttamente nell'assemblaggio e uno che richiede interventi costosi.

- Lo spessore delle pareti è uniforme in tutto il profilo?

- Le transizioni e gli angoli sono progettati per garantire un flusso uniforme del metallo?

- Il profilo evita alette profonde e sottili o rapporti di lingua elevati?

- Il profilo è simmetrico e amico dello stampo?

- Hai considerato i requisiti di lavorazione, saldatura e sigillatura a valle?

- È prevista una strategia chiara per il datum di riferimento per PPAP e documentazione di qualità?

Scegliere il profilo più semplice che soddisfi la funzionalità—niente di più, niente di meno—è il modo più rapido per ottenere prezzi stabili e tempi di consegna affidabili nell'approvvigionamento di profilati estrusi per l'automotive.

Padroneggiare questi principi di progettazione non solo permette di controllare i costi, ma garantisce anche un processo di attrezzaggio, lavorazione e approvazione della qualità più fluido. Successivamente, vedremo come queste scelte influenzano il processo produttivo e dove potrebbero emergere ulteriori fattori di costo.

Leve del Processo Produttivo, dalla Presse all'Invecchiamento e al Controllo Qualità

Ti sei mai chiesto esattamente dove si accumulano i costi nella produzione di profili in alluminio per programmi automobilistici? Immagina di seguire un singolo estruso dalla billetta grezza fino al componente finito e ispezionato—ogni passaggio rappresenta una potenziale leva di costo, soprattutto quando qualità, standard estetici e tracciabilità sono requisiti indispensabili. Analizziamo come viene prodotto l’estruso in alluminio, cosa rende uniche le specifiche automobilistiche e dove il tuo budget potrebbe subire variazioni se non si presta attenzione al flusso del processo.

Come Vengono Prodotti gli Estrusi in Alluminio per l'Automotive

Sembra complicato? Ecco un'analisi chiara e passo dopo passo del tipico processo di produzione dei profili in alluminio, con indicazioni sui punti in cui i costi sono più sensibili per gli acquirenti del settore automobilistico:

- Scelta della Lega e Preriscaldamento del Lingotto: Il processo inizia con la selezione della lega appropriata e il preriscaldamento dei lingotti alla temperatura ottimale. Questo passaggio stabilisce la base per le proprietà meccaniche e la qualità dell'estrazione.

- Estrusione sul Presse: I lingotti riscaldati vengono spinti attraverso una filiera utilizzando una pressa idraulica per l'estrusione dell'alluminio. In questa fase, la dimensione della pressa e la velocità di esecuzione devono essere adeguate al tipo di lega e alla complessità del profilo. Velocità più elevate possono aumentare la produzione, ma possono anche generare scarti o difetti superficiali se non vengono controllate con attenzione.

- Raffreddamento (Quench): Immediatamente dopo l'uscita dalla filiera, i profili vengono raffreddati rapidamente, generalmente con acqua o aria, per fissare la microstruttura desiderata. Il raffreddamento rapido è fondamentale per le leghe automobilistiche ad alta resistenza, ma un raffreddamento irregolare può causare deformazioni o tensioni residue, con conseguenti costosi interventi di ritocco.

- Trazione/Raddrizzatura: I profili vengono stirati per correggere le distorsioni e ottenere tolleranze strette. Le parti automobilistiche richiedono spesso un raddrizzamento più preciso, con conseguente aumento dei costi di tempo e manodopera.

- Età/Tempra: Molte estrusioni automobilistiche subiscono un invecchiamento controllato (tempra) per raggiungere le proprietà meccaniche desiderate. Il programma di invecchiamento deve essere gestito con attenzione per evitare una tempra insufficiente o eccessiva, entrambe le quali possono causare scarti o ritravail.

- Taglio in Lunghezza: I profili vengono tagliati con precisione alle lunghezze desiderate. La precisione è fondamentale, in particolare per componenti di finitura o strutturali che saranno assemblati roboticamente.

- Ispezione e Controllo Qualità: Ogni profilo viene controllato per precisione dimensionale, finitura superficiale e proprietà meccaniche. I programmi automobilistici richiedono un avanzato controllo qualità—pensiamo alla documentazione PPAP e alla tracciabilità completa—con aumento di tempo e costi.

- Imballaggio e Logistica: I profili finiti vengono imballati in modo sicuro per prevenire danni e tracciati per garantire responsabilità, in particolare durante spedizioni internazionali.

Scelta del Presse e Compromessi di Velocità di Produzione

Quando si valutano le opzioni delle presse, il più veloce non è sempre il più economico. La dimensione della pressa e la velocità di esecuzione devono essere scelte in base all'lega, alla geometria del profilo e alla classe superficiale. Ad esempio, una pressa per estrusione di alluminio di grandi dimensioni può gestire componenti complessi o con pareti spesse, ma potrebbe lavorare più lentamente su profili intricati per mantenere la qualità. Spingere troppo la pressa può aumentare la perdita di resa, richiedere più finitura o addirittura ridurre la durata dell'utensile, aggiungendo costi nascosti al processo di produzione dei profili in alluminio.

Consiglio: Il costo più basso per minuto della pressa non significa sempre il costo più basso per pezzo. Spingere troppo la velocità spesso porta a tassi di scarto più elevati o a un maggiore lavoro di finitura; è quindi importante bilanciare sempre la produttività con la qualità e i costi successivi.

Scelte di tempra e invecchiamento che influenzano il costo

La tempra e l'invecchiamento non sono solo passaggi tecnici: sono fattori chiave che incidono sui costi delle estrusioni automobilistiche. Una tempra rapida e controllata è essenziale per rispettare le specifiche di alta resistenza, ma se il raffreddamento non è uniforme, si possono verificare deformazioni o proprietà inconsistenti. Allo stesso modo, un invecchiamento attentamente gestito garantisce che ogni componente rispetti i parametri meccanici richiesti, ma cicli più lunghi o complessi aumentano i costi energetici e di movimentazione. Gli acquirenti del settore automobilistico dovrebbero collaborare strettamente con i fornitori per allineare le strategie di tempra e invecchiamento sia ai requisiti prestazionali che a quelli di budget.

Comprendere come vengono prodotte le estrusioni in alluminio e dove si concentrano i costi ti permette di porre le domande giuste e di evitare sorprese sul budget. In seguito, esploreremo come le operazioni secondarie e le scelte di assemblaggio possono ulteriormente influenzare il quadro complessivo dei costi per estrusioni in alluminio personalizzate nel settore automobilistico.

Scelte di finitura e assemblaggio che influenzano il costo totale

Quando pensi alla produzione di profili estrusi in alluminio per componenti automobilistici, immagini che il costo termini una volta che il profilo esce dalla pressa? In realtà, le operazioni secondarie e i metodi di giunzione possono superare il costo base dell'estrusione, a volte di molto. Esaminiamo quali passaggi di finitura e scelte di assemblaggio influenzano maggiormente il costo degli estrusi personalizzati in alluminio e come una pianificazione accurata può prevenire sorprese di budget.

Quali Passaggi di Finitura Valgono il Costo?

Immagina di aver specificato un estruso in alluminio tagliato su misura per una rotaia strutturale o un elemento decorativo altamente visibile. Le prossime decisioni—come lavorarlo, finirlo e imballarlo—determineranno la spesa e la tempistica complessiva del tuo progetto. Ecco un'analisi delle comuni operazioni secondarie per profili personalizzati in alluminio, con le relative implicazioni tipiche in termini di costo, tempistica e rischio:

| Operazione Secondaria | Categoria di costo | Impatto sulla Tempistica | Rischio di Rilavorazione | Documentazione di Qualità |

|---|---|---|---|---|

| Taglio Preciso/Taglio in Lunghezza | Basso-Medio | Minimale | Basso | Base (controllo della lunghezza) |

| Lavorazione CNC (foratura, maschiatura, tasche) | Medio-Alto | Moderato | Medio (rischio di scarto) | Relazioni dimensionali |

| Sbavatura/Finitura dei bordi | Basso | Minimale | Basso | Ispezione visiva |

| Verifica del trattamento termico | Medio | Moderato | Medio | Certificati delle proprietà meccaniche |

| Anodizzazione | Medio-Alto | Moderato | Medio (variazione di colore) | Certificati dello spessore del rivestimento/colore |

| Verniciatura a polvere/E-Coat | Medio-Alto | Moderato-Alto | Medio (difetti superficiali) | Relazioni sull'adesione/corrosione |

| Imballaggio specializzato | Basso-Medio | Minimale | Basso | Documentazione dell'imballaggio |

Ogni passaggio aggiuntivo aumenta il costo del profilo in alluminio su misura, in particolare quando i requisiti per la consistenza del colore, la resistenza alla corrosione o la certificazione meccanica diventano più rigorosi. Ad esempio, sia l'anodizzazione che la verniciatura a polvere proteggono e abbelliscono, ma richiedono un rigoroso controllo del processo per evitare costosi ritocchi o scarti. L'imballaggio, spesso trascurato, può far lievitare i costi se richiede protezione per l'esportazione o per superfici di alto valore.

- La finitura è richiesta per funzionalità, aspetto o entrambi?

- La parte sarà esposta a condizioni ambientali difficili (sale stradale, UV)?

- Quale classe di aspetto è specificata: standard, automobilistica o decorativa?

- La finitura deve rispettare gli standard OEM o ASTM?

- È possibile unire più passaggi grazie a un fornitore integrato?

Metodi di giunzione e i loro effetti secondari sui costi

Una volta completata la produzione delle vostre estrusioni in alluminio, come verranno assemblate le parti? Il metodo di giunzione scelto può avere un effetto domino su costi, tempi di consegna e qualità. Ecco una panoramica sulle opzioni di giunzione più comuni per estrusioni in alluminio automotive:

- Fissaggio Meccanico (bulloni, viti, rivetti): Semplice ed economico, ma potrebbe richiedere ulteriore lavorazione o inserti.

- Collegamento adesivo : Consente giunti leggeri e a filo, ma aggiunge tempi di indurimento e richiede preparazione della superficie.

- Saldatura MIG/TIG : Garantisce giunti strutturalmente resistenti, ma può causare deformazioni termiche e richiede manodopera qualificata.

- Saldatura laser : Alta precisione e velocità, ideale per l'automazione, ma i costi dell'attrezzatura sono elevati.

- Saldatura con attrito (FSW) : Processo in stato solido per unire estrusioni con minima deformazione, sempre più utilizzato per involucri di batterie e strutture di grandi dimensioni ( Aluminum Extruders Council ).

La progettazione congiunta, il fissaggio, i sigillanti e i passaggi di pretrattamento (come pulizia o primer) contribuiscono tutti al costo dell'estrusione alluminio personalizzata. Ad esempio, un giunto piatto può sembrare semplice, ma se richiede saldatura o adesivi, saranno necessari supporti aggiuntivi, ispezioni e potenziali ritocchi.

- Quali carichi e sollecitazioni subirà il giunto?

- Il giunto è esposto a umidità o sostanze chimiche?

- L'assemblaggio richiede manutenzione o riparazione in campo?

- Sono presenti specifiche OEM o del settore per l'integrità del giunto?

- Il metodo del giunto è stato validato per resistenza alla corrosione e alla fatica?

Prevenire la sovraspecifica nei programmi del 2025

Può essere tentato progettare in modo troppo complesso, specificando ogni finitura e ogni passaggio di assemblaggio "giusto per sicurezza". Tuttavia, ogni operazione aggiunta aumenta sia i costi diretti che indiretti delle estrusioni personalizzate in alluminio. La chiave è abbinare i requisiti alla funzionalità reale, piuttosto che alla tradizione o all'abitudine. Collaborare strettamente con il proprio fornitore per consolidare le operazioni, utilizzare servizi integrati di lavorazione delle estrusioni in alluminio ed evitare complessità inutili. Questo non solo permette di risparmiare denaro, ma riduce anche i tempi di consegna e i rischi.

Le operazioni secondarie e le scelte di assemblaggio spesso superano in importanza il costo base dell'estrusione. Allineare ogni passaggio alle esigenze funzionali per controllare il costo totale e mantenere il programma sulla giusta traiettoria.

Successivamente, analizzeremo come volume, apprendimento sul rendimento e realtà della catena di approvvigionamento regionale influenzano ulteriormente l'equazione del costo complessivo per estrusioni in alluminio personalizzate per l'automotive.

Impatto del dimensionamento del volume e della catena di approvvigionamento regionale sui costi

Quando stai pianificando un importante programma automobilistico, ti sei mai accorto di come il costo finale dei tuoi profili estrusi in alluminio possa variare notevolmente tra le prime produzioni pilota e la piena produzione? Oppure ti sei mai chiesto perché un preventivo per un estruso in alluminio apparentemente economico proveniente da una certa regione si riveli in realtà più costoso una volta calcolati tutti gli oneri reali? Analizziamo come volume, resa e realtà della catena di approvvigionamento globale influenzano i fattori di costo effettivi degli estrusi in alluminio personalizzati per il settore automobilistico, e come puoi evitare costi nascosti che riducono i tuoi margini.

Effetti di Volume e Resa sulla Stabilità del Prezzo

Immagina di lanciare una nuova piattaforma veicolare. Inizialmente, stai producendo piccoli lotti di profili estrusi in alluminio per i prototipi: i costi sono elevati perché l'ammortamento degli stampi è distribuito su pochi pezzi e ogni problema di processo o pezzo scartato incide notevolmente sul costo per unità. Procedendo con l'aumento della produzione attraverso il PPAP (Production Part Approval Process) e entrando nella fase di produzione stabile, entrano in gioco le economie di scala. I costi degli attrezzi sono ammortizzati su migliaia di componenti, il tasso di resa migliora riducendo gli scarti, e i fornitori possono ottimizzare la pianificazione per aumentare l'efficienza produttiva. L'industria degli estrusi in alluminio si basa su questo effetto di scala: maggiore è la prevedibilità della domanda, maggiore sarà la stabilità dei costi.

- Pilota/Prototipo: Costi elevati per pezzo, ridotto ammortamento degli stampi, frequenti modifiche al processo.

- Fase di ramp-up/PPAP: I costi diminuiscono grazie al miglioramento delle rese e alla stabilizzazione dei processi, ma rimangono sensibili a scarti e ritavorazioni.

- Steady-State (produzione stabile): Costo minimo per pezzo, massima efficienza, pianificazione stabile e costo finale prevedibile.

Ma non sottovalutare l'impatto dello scarto. Anche un leggero aumento degli scarti può annullare i risparmi derivanti dalla produzione in grandi quantità, soprattutto per componenti complessi o con tolleranze strette. Chiedi sempre ai fornitori i dati storici sugli scarti e prevedi scorte di sicurezza per tenere conto della curva di apprendimento relativa a nuovi profili.

Fattori Regionali e Logistici del Costo Totale d'Acquisto (Landed Cost)

Ti è mai capitato di essere attratto da un'offerta economica per estrusioni in alluminio da un fornitore lontano, per poi scoprire che il costo totale d'acquisto è raddoppiato a causa di spese di spedizione, dazi e ritardi? È una trappola molto comune. Il costo totale d'acquisto non è solo il prezzo indicato in fattura: include tutte le spese sostenute dal momento in cui il prodotto lascia il magazzino del fornitore fino a quando non arriva al tuo.

- Distanza del Trasporto: Le rotte di spedizione più lunghe (soprattutto intercontinentali) comportano costi maggiori, tempi di consegna prolungati e un rischio più elevato di danni o ritardi.

- Imballaggio per l'Esportazione: Le parti destinate all'esportazione richiedono spesso imballaggi personalizzati o protezioni contro la corrosione, con conseguente aumento dei costi di materiali e manodopera.

- Dazi e Tasse: Le politiche commerciali possono cambiare rapidamente; un profilo estruso in alluminio economico proveniente da un paese può incontrare dazi doganali elevati o tariffe antidumping in un altro.

- Fluttuazione del tasso di cambio: L'approvvigionamento globale ti espone alle variazioni dei tassi di cambio, che possono erodere i risparmi durante la notte.

- Termini di consegna (Incoterms): FOB, CIF, DDP: ciascuno di questi modifica la responsabilità (e il costo) relativa a logistica, assicurazione e sdoganamento. Conosci esattamente cosa è incluso nel tuo preventivo.

- Spedizione interna e costi dell'ultimo miglio: Il trasporto del prodotto dal porto allo stabilimento può rappresentare un costo nascosto, soprattutto per profili ingombranti o pesanti.

- Scorte di sicurezza per i tempi di consegna: Le catene di approvvigionamento più lunghe richiedono scorte maggiori, bloccando liquidità e aumentando i costi di stoccaggio.

Anche la solidità della catena di approvvigionamento regionale è importante. L'industria estrusiva dell'alluminio matura del Nord America beneficia della vicinanza agli OEM, di una logistica solida e di politiche stabili. Al contrario, i mercati emergenti possono offrire prezzi base più bassi, ma comportano un rischio maggiore di interruzioni, ritardi doganali o qualità irregolare.

Mitigazione dei rischi nelle catene di approvvigionamento del 2025

Come mantieni il costo finale prevedibile ed eviti il rischio di un alluminio estruso economico che alla fine costa di più? Inizia modellando il costo totale finale - non solo il prezzo per unità - inclusi:

- Prezzo unitario del fornitore

- Trasporto (marittimo, aereo, terrestre)

- Dazi e tasse doganali

- Assicurazione e intermediazione doganale

- Imballaggio e movimentazione

- Scarto e ritravaglio previsti

- Rischi valutari e condizioni di pagamento

Confronta attentamente le Incoterm e valuta la consolidazione delle spedizioni per ridurre i costi di trasporto per unità. Per i programmi critici, sviluppa piani di emergenza - approvvigionamento doppio, scorte regionali o partner logistici flessibili - per proteggerti da eventuali interruzioni di approvvigionamento.

Costo totale del modello comprensivo di trasporto, dazi, imballaggio e scarto previsto. Un profilo di estrusione in alluminio economico è conveniente solo se soddisfa i tuoi standard di qualità, tempistica e profilo di rischio; in caso contrario, costi nascosti possono trasformare un preventivo basso in una costosa sorpresa.

Comprendere queste realtà regionali e legate al volume ti permette di prendere decisioni di approvvigionamento più intelligenti. In seguito, ti forniremo modelli di richiesta di preventivo (RFQ) e strumenti di valutazione dei fornitori per garantire che i tuoi preventivi siano effettivamente confrontabili.

Modelli di RFQ e Scheda di Valutazione Fornitori per la Coerenza

Hai mai ricevuto un mucchio di preventivi per profili estrusi in alluminio personalizzati e ti sei chiesto perché i prezzi e i dettagli variano così tanto? O hai avuto difficoltà a spiegare al tuo team perché il prezzo di un fornitore per profili estrusi in alluminio personalizzati è più alto, ma il valore è migliore? Se è così, non sei solo. Il segreto per effettuare un confronto efficace e confrontare fornitori in modo oggettivo sta nell'utilizzo di un modello completo di richiesta di preventivo (RFQ - Request for Quote) e di una scheda di valutazione strutturata dei fornitori. Vediamo insieme cosa includere e come confrontare i fornitori per il tuo prossimo progetto di estrusione automotive.

Checklist RFQ per Preventivi Completi e Confrontabili

Sembra complicato? Non deve esserlo. Un RFQ chiaro e dettagliato assicura che i fornitori comprendano esattamente ciò di cui hai bisogno e ti fornisce una solida base per la negoziazione e il processo decisionale. Ecco una checklist consolidata, adattata dalle migliori pratiche del settore e da progetti reali ( Shengxin Aluminum ):

- Disegno del profilo con tutte le dimensioni e tolleranze

- Specifiche di lega e tempera

- Volumi annui previsti per fase di rampa (prototipo, rampa, stato stazionario)

- Proprietà dello stampo, termini di manutenzione e sostituzione

- Dimensione preferita della pressa o metodo di estrusione (se noto)

- Requisiti di trattamento termico e di tempra

- Operazioni secondarie (fresatura, foratura, maschiatura, sbarbatura, ecc.)

- Dettagli di finitura (anodizzazione, verniciatura a polvere, colore, spessore)

- Piani di controllo qualità e ispezione (controlli dimensionali, meccanici, superficiali)

- Esigenze di imballaggio, etichettatura e imballaggio per l'esportazione

- Preferenze logistiche (Incoterms, consolidamento, luogo di consegna)

- Conformità e documentazione (certificazioni, PPAP, rapporti di prova)

Includendo questi dettagli, ridurrete al minimo gli scambi di comunicazioni e garantirete che ogni fornitore di profili estrusi in alluminio personalizzati faccia riferimento alla stessa base per il preventivo. Questo approccio accelera anche il feedback dei fornitori e vi aiuta ad evitare spiacevoli sorprese in fase avanzata.

Voci di costo da richiedere sempre

Quando esaminate i preventivi, non accontentatevi di un unico importo totale. Richiedete una suddivisione dettagliata delle spese in modo da poter comprendere—e contestare—ogni singola componente del totale. Come minimo, chiedete ai fornitori di specificare:

- Materie prime (lega, peso e base del prezzo)

- Stampi e attrezzature (nuovi, ammortizzati o inclusi)

- Lavorazioni (estrusione, tempo di pressa, ipotesi di resa)

- Operazioni secondarie (lavorazioni meccaniche, finitura, assemblaggio)

- Qualità e documentazione (ispezione, rapporti, certificazioni)

- Imballaggio e logistica (nazionale/esportazione, manipolazione speciale)

- Spese generali e margine (se dichiarate)

Questo livello di dettaglio ti permette di confrontare profili di estrusione personalizzati in alluminio in base al costo totale reale, non solo al prezzo unitario.

Scheda di Valutazione Fornitori per i Team di Approvvigionamento

Immagina di avere tre offerte da diversi fornitori di estrusi personalizzati in alluminio. Come scegliere la soluzione migliore, e non solo quella con il prezzo più basso? Una scheda a punteggio ponderato introduce obiettività e trasparenza nella tua decisione. Ecco un esempio che puoi adattare per il tuo prossimo giro di richieste di offerta (RFQ):

| Criteri | Peso (%) |

|---|---|

| Capacità Tecnica (complessità del profilo, servizi integrati) | 25 |

| Certificazioni di Qualità (ISO 9001, IATF 16949, PPAP) | 15 |

| Puntualità nelle Consegne (record storico delle consegne) | 15 |

| Profilo di Rischio (stabilità della catena di fornitura, salute finanziaria) | 10 |

| Condizioni Commerciali (prezzi, pagamenti, flessibilità) | 15 |

| Sostenibilità (riciclaggio, consumo energetico, ESG) | 10 |

| Costo Totale Complessivo (tutto incluso, basato sul tuo modello) | 10 |

Valuta ciascun fornitore su una scala da 1 a 5 per ogni criterio, moltiplica per il peso e somma i totali. Questo approccio ti aiuta a difendere la tua decisione di approvvigionamento e garantisce che non venga meno a causa di debolezze nascoste.

Prezzo unitario = Materiale + Lavorazione + Operazioni secondarie + Qualità/Documentazione + Imballaggio/Logistica + Spese generali/Margine; Costo totale = Prezzo unitario × Numero di pezzi buoni previsti + Attrezzatura – Crediti.

Grazie a questo kit, sarai in grado di standardizzare il processo di richiesta di preventivo, confrontare i fornitori di estrusioni personalizzate in alluminio su un piano equo e prendere decisioni di approvvigionamento che resistano a un esame critico. Successivamente, vedremo come un confronto pratico tra fornitori e un piano d'azione possono aiutarti a passare da una quotazione a un'assegnazione consapevole.

Confronto tra fornitori e passi successivi sicuri per estrusioni automobilistiche personalizzate in alluminio

Stai cercando di scegliere il partner giusto per il tuo prossimo progetto personalizzato di estrusione in alluminio? Con così tanti fornitori che promettono qualità, velocità e valore, come districarsi dalla confusione e trovare un fornitore che comprenda davvero i fattori di costo delle estrusioni personalizzate in alluminio per l'automotive, soprattutto con l'arrivo del 2025?

A chi rivolgersi per i programmi automobilistici

Immagina di stare completando la tua richiesta di offerta (RFQ) e la tua scheda di valutazione. Quali sono veramente i fattori determinanti nell'approvvigionamento per il settore automobilistico? Al di là del prezzo, è essenziale un partner che offra supporto nella progettazione per l'estrazione, un'approfondita competenza nella progettazione degli stampi, solidi sistemi di qualità (pensa a IATF 16949), finitura e lavorazione integrate, e la capacità di consegnare in tempo la documentazione relativa a PPAP e tracciabilità. Sono inoltre fondamentali la logistica globale e un curriculum comprovato con importanti costruttori automobilistici (OEM), soprattutto per programmi su misura di estrusione in alluminio, dove ritardi o problemi di qualità possono compromettere l'intero lancio di un veicolo.

Confronto delle capacità che influenzano i costi

Sembra complicato? La tabella qui sotto ti permette di confrontare rapidamente i principali fornitori in base ai criteri che influenzano sia il costo che l'affidabilità per progetti personalizzati di estrusione alluminio. Nota come l'integrazione, i tempi di consegna e la documentazione possano distinguere veri partner automobilistici da estrusori generici.

| Fornitore | Livello di Integrazione | Tempo di Consegna | Documentazione di Qualità | Flessibilità Commerciale | Certificazioni Automobilistiche |

|---|---|---|---|---|---|

| Shaoyi Metal Parts Supplier | Completa (One-stop: progettazione, estrusione, finitura, lavorazione, assemblaggio) | Breve (Prototipazione rapida, MES digitale, DFM iniziale) | Completa (IATF 16949, PPAP, tracciabilità, registrazioni digitali) | Alta (Volumi flessibili, logistica integrata, supporto DFM) | IATF 16949, ISO 9001 |

| Bonnell Aluminum | Alta (Estrusione, finitura, alcune lavorazioni) | Medio (focalizzato sul Nord America, forte esperienza OEM) | Automotive (PPAP, ISO 9001) | Medio (programmi OEM, portata globale limitata) | ISO 9001, IATF 16949 |

| PTSMAKE | Medio (estrusione, lavorazioni di base, consulenza DFM) | Medio (reattivo per produzioni personalizzate, focalizzato sull'Asia) | Standard (ISO 9001, certificazioni dei materiali) | Medio (progetti personalizzati, flessibilità moderata) | ISO 9001 |

| Hydro Extrusions | Alto (globale, ampia gamma di presse, finitura, ingegneria) | Medio (Pianificazione globale, capacità elevata) | Automotive e aerospaziale (PPAP, AS9100, ISO 9001) | Medio (Ideale per programmi su larga scala) | IATF 16949, ISO 9001, AS9100 |

Raccomandazione finale per velocizzare l'approvvigionamento

- Condividi il tuo modello di RFQ con i fornitori selezionati per garantire offerte confrontabili e omogenee.

- Pianifica una revisione per la riduzione dei costi —un tempestivo input DFM può ridurre sia i costi dello stampo che quelli di processo per componenti in alluminio estruso su misura.

- Esegui il modello di ammortamento per ogni preventivo, considerando attrezzature, resa, logistica e documentazione per rivelare il vero costo landed.

- Prioritizzare i fornitori che offrono servizi integrati, documentazione sulla qualità solida e una comprovata esperienza in progetti personalizzati di estrusione alluminio per l'automotive.

Allineare progettazione, processo e logistica fin dall'inizio è il modo più rapido per raggiungere un costo landed stabile: non permettere che spese nascoste mettano in crisi il tuo programma.

Scegliere il fornitore giusto non riguarda solo il preventivo più basso, ma anche affidabilità, competenza tecnica e capacità di gestire ogni fattore di costo nascosto. Seguendo questo approccio strutturato, garantirai il successo del tuo programma automobilistico, dal prototipo alla produzione completa.

Domande frequenti

1. Quali sono i principali fattori che influenzano il costo di estrusioni in alluminio personalizzate per l'automotive?

Il costo delle estrusioni in alluminio personalizzate per l'automotive è influenzato dai prezzi delle materie prime, dalla complessità di matrici e attrezzature, dalla velocità di lavorazione, dalle operazioni secondarie, dalle finiture, dai requisiti di qualità, dall'imballaggio, dalla logistica e dalla documentazione per la conformità. Ogni fattore, dalla selezione dell'lega agli standard di tracciabilità, può influenzare sia i costi diretti che indiretti, rendendo cruciale considerare l'intero processo produttivo e della catena di fornitura.

2. In che modo la scelta dell'lega e del trattamento termico influenzano i costi delle estrusioni in alluminio per applicazioni automobilistiche?

La scelta dell'lega e del trattamento termico influisce sia sui costi del materiale che su quelli di lavorazione. Leghe ad alta resistenza o specifiche per resistenza agli urti, resistenza alla corrosione o verniciabilità richiedono spesso processi più complessi, tolleranze più strette e test aggiuntivi. Una collaborazione precoce con i fornitori può aiutare a bilanciare i requisiti meccanici con la producibilità e l'efficienza dei costi.

3. Perché le operazioni secondarie e le finiture influenzano in modo significativo il costo totale delle estrusioni automobilistiche?

Le operazioni secondarie come tornitura, foratura e finiture specializzate, ad esempio l'anodizzazione o la verniciatura a polvere, possono aggiungere costi considerevoli, soprattutto per componenti con rigorosi requisiti estetici o di prestazione. Ogni processo aggiuntivo aumenta i costi di manodopera, ispezione e possibili ritocchi. Ottimizzare il design e consolidare le fasi con un fornitore integrato può aiutare a controllare questi costi.

4. Come influisce il volume sul prezzo delle estrusioni personalizzate in alluminio?

Volumi di produzione più elevati permettono una migliore ammortizzazione degli stampi, rese di processo migliorate e prezzi più stabili. I prototipi iniziali o le produzioni pilota hanno costi per pezzo più alti a causa dei volumi ridotti e degli aggiustamenti frequenti del processo. Con l'aumentare della produzione, i costi fissi si distribuiscono su un numero maggiore di unità, riducendo il costo complessivo finale.

5. Quali vantaggi offre il fornitore di parti metalliche Shaoyi per le estrusioni in alluminio automotive?

Shaoyi offre una soluzione completa e certificata IATF 16949 per estrusioni in alluminio personalizzate per il settore automobilistico, inclusi supporto per la progettazione orientata alla produzione, controllo avanzato dei processi e finitura integrata. Il loro approccio riduce gli sprechi, semplifica la logistica e garantisce qualità, aiutando i clienti a ottenere costi totali inferiori e consegne affidabili per i programmi automobilistici.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —